3 PHƯƠNG PHÁP XỬ LÝ RỦI RO DÂY CHUYỀN MẠ TỪ HÓA CHẤT

Xử lý rủi ro dây chuyền mạ là nhiệm vụ quan trọng nhằm đảm bảo an toàn vận hành, duy trì chất lượng lớp mạ và kéo dài tuổi thọ thiết bị. Trong môi trường sản xuất công nghiệp hiện đại, việc lắp đặt cảm biến rò rỉ, hệ thống xử lý khí và xây dựng quy trình ứng phó sự cố bài bản là 3 giải pháp thiết yếu giúp doanh nghiệp kiểm soát hiệu quả nguy cơ từ hóa chất độc hại trong dây chuyền mạ.

1. Giới thiệu: Thách thức từ rủi ro hóa chất trong dây chuyền mạ

Dây chuyền mạ sử dụng nhiều loại hóa chất có độc tính cao như axit clohydric (HCl), axit sunfuric (H₂SO₄), cyanide, cromat, amoniac, và các muối kim loại nặng (Ni²⁺, Cr⁶⁺, Zn²⁺…). Những hóa chất này có thể gây:

- Ăn mòn thiết bị nhanh chóng

- Phát tán khí độc (NH₃, HCl, SO₂) ra môi trường

- Tác động trực tiếp đến sức khỏe người vận hành nếu không kiểm soát tốt

Thực tế ghi nhận tại nhiều nhà máy cho thấy, các sự cố như rò rỉ hóa chất, sự cố tràn bể, nứt ống dẫn dung dịch,… đều xuất phát từ thiếu thiết bị cảnh báo sớm và quy trình xử lý rủi ro không đạt chuẩn.

2. Phương pháp 1: Ứng dụng cảm biến rò rỉ trong xử lý rủi ro dây chuyền mạ

Tại sao cảm biến rò rỉ là giải pháp bắt buộc trong dây chuyền mạ?

Trong môi trường vận hành liên tục 24/7, rò rỉ hóa chất là rủi ro tiềm ẩn, đặc biệt tại các điểm:

- Khớp nối bơm tuần hoàn

- Ống dẫn dung dịch mạ

- Bể mạ có tường vách yếu hoặc chịu ăn mòn lâu ngày

Việc trang bị cảm biến rò rỉ giúp phát hiện sớm hiện tượng rò nhỏ (dưới 0.2 mL/phút), ngăn chặn nguy cơ hóa chất ăn mòn lan rộng, tiết kiệm chi phí khắc phục hậu quả.

Thông số kỹ thuật cần có của hệ thống cảm biến rò rỉ

- Ngưỡng phát hiện: < 1 ppm với khí độc, < 10 µL đối với rò lỏng

- Thời gian phản hồi: < 5 giây

- Chuẩn giao tiếp: MODBUS RTU/TCP hoặc 4-20mA analog

- Cấp bảo vệ IP: ≥ IP65 hoặc IP68 với môi trường axit mạnh

Các hãng cảm biến rò rỉ tiêu biểu theo phân khúc

Phân khúc cao cấp: Dräger (Đức)

Chuyên cảm biến khí độc công nghiệp với độ chính xác cao, tích hợp hệ thống cảnh báo thông minh.

Phân khúc trung cấp: Sensitron (Ý)

Cung cấp các cảm biến rò rỉ khí và lỏng với chuẩn công nghiệp, dễ tích hợp với SCADA.

Phân khúc phổ thông: Honeywell (Mỹ)

Dòng cảm biến cơ bản cho NH₃, H₂S, Cl₂… với chi phí hợp lý, phù hợp các nhà máy vừa và nhỏ.

Tác động đến việc xử lý rủi ro dây chuyền mạ khi lắp cảm biến rò rỉ

Khi được lắp đặt đúng vị trí và hiệu chuẩn định kỳ, cảm biến rò rỉ giúp:

- Cảnh báo sớm chỉ sau 2–5 giây khi nồng độ khí độc vượt ngưỡng

- Kết nối tự động với van ngắt, quạt hút khẩn cấp

- Ghi log dữ liệu để phục vụ phân tích sau sự cố

3. Phương pháp 2: Triển khai hệ thống xử lý khí độc chuyên dụng

Vì sao hệ thống xử lý khí là trụ cột bảo vệ môi trường và con người?

Trong quá trình mạ điện (đặc biệt là mạ crom, mạ niken), khí độc như Cl₂, SO₂, HCN, NH₃ có thể phát tán với nồng độ từ 5 đến 200 ppm, vượt xa ngưỡng cho phép (TLV-TWA < 1 ppm với Cl₂ theo OSHA).

Khi không xử lý triệt để, khí này sẽ:

- Gây kích ứng mắt, hô hấp và da

- Tích tụ trong không gian kín gây ngạt

- Ăn mòn kết cấu nhà xưởng và máy móc

Các công nghệ xử lý khí phổ biến hiện nay

- Scrubber ướt (Wet Scrubber):

Sử dụng dung dịch hấp thụ như NaOH, Na₂S hoặc KMnO₄ để trung hòa khí độc. - Lọc hấp phụ than hoạt tính:

Hiệu quả với VOCs, H₂S, Cl₂, NH₃ nồng độ thấp đến trung bình. - Buồng UV phân hủy khí:

Áp dụng UV 185/254nm để phân giải khí HCHO, NOx, VOCs.

Thông số kỹ thuật cần lưu ý

- Tốc độ hút khí: ≥ 10 lần/giờ so với thể tích phòng

- Nồng độ đầu ra: < 0.1 ppm

- Áp suất quạt hút: ≥ 800 Pa

- Hiệu suất xử lý: ≥ 95%

3 hãng cung cấp hệ thống xử lý khí theo phân khúc

Phân khúc cao cấp: Anguil Environmental (Hoa Kỳ)

Chuyên RTO, UV/Oxidizer cho khí thải mạ điện, tích hợp SCADA và cảm biến liên động.

Phân khúc trung cấp: Ceilcote (Canada)

Cung cấp các hệ thống scrubber composite chịu hóa chất cao, chi phí hợp lý.

Phân khúc phổ thông: AirTech (Đài Loan)

Thiết bị lọc khí đơn giản cho nhà xưởng mạ nhỏ, dễ bảo trì.

4. Phương pháp 3: Thiết lập quy trình ứng phó sự cố hóa chất theo tiêu chuẩn

Tại sao cần quy trình ứng phó tiêu chuẩn hóa trong xử lý rủi ro dây chuyền mạ?

Các sự cố như tràn bể, vỡ ống, rò hóa chất, cháy nổ điện cực xảy ra bất ngờ và có thể lan rộng chỉ trong 10–30 giây. Nếu không có quy trình ứng phó sự cố chuẩn hóa:

- Nhân viên dễ hoảng loạn, xử lý sai cách

- Gây chậm trễ kích hoạt van khẩn cấp, dập lửa, sơ tán

- Gia tăng thiệt hại và nguy cơ ảnh hưởng đến sức khỏe

Các bước trong quy trình ứng phó cần có

- Kích hoạt cảnh báo: cảm biến phát hiện → còi → đèn chớp → thông báo qua hệ thống SCADA hoặc CMMS

- Tự động ngắt mạch cấp dòng: đảm bảo an toàn điện

- Đóng van ngắt hóa chất: tránh lan hóa chất ra khu vực khác

- Kích hoạt hệ thống hút khẩn cấp: tăng tốc độ trao đổi không khí lên 25 lần/giờ

- Sử dụng vật liệu hấp phụ: như vermiculite, vật liệu trung hòa theo MSDS

- Ghi log và phân tích hậu sự cố

Tài liệu và tiêu chuẩn cần xây dựng

- SOP: Standard Operating Procedure cho từng loại hóa chất

- SDS: Safety Data Sheet được cập nhật mỗi 6 tháng

- Đào tạo định kỳ: ít nhất 2 lần/năm

5. Lợi ích kỹ thuật và kinh tế từ các giải pháp xử lý rủi ro dây chuyền mạ

Việc triển khai đồng bộ cảm biến rò rỉ, hệ thống xử lý khí và quy trình ứng phó sự cố không chỉ nâng cao tính an toàn, mà còn tạo ra giá trị kinh tế bền vững:

- Giảm 80% thời gian phản ứng sự cố nhờ cảnh báo tự động và quy trình hành động hóa

- Giảm thiểu thiệt hại tài sản đến 70% nhờ hạn chế lan truyền rò rỉ hóa chất

- Cắt giảm 15–25% chi phí xử lý sự cố, do tránh được tổn thất sản phẩm, thời gian dừng máy

- Duy trì nồng độ khí độc trong nhà xưởng dưới ngưỡng 0.1 ppm, đảm bảo môi trường làm việc đạt chuẩn ISO 14001

Đặc biệt, nhà máy trang bị đầy đủ giải pháp xử lý rủi ro dây chuyền mạ sẽ nâng cao chỉ số EHS (Environment – Health – Safety), một yếu tố đánh giá quan trọng của khách hàng quốc tế.

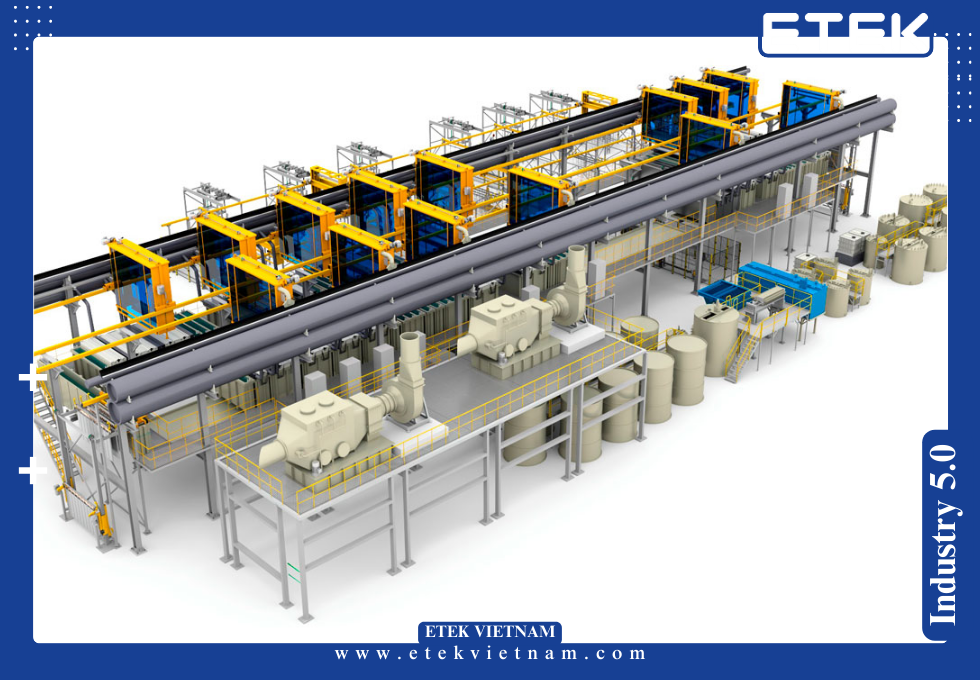

6. Tại sao chọn ETEK làm đối tác xử lý rủi ro dây chuyền mạ

Năng lực chuyên sâu và kinh nghiệm quốc tế

ETEK có hơn 15 năm kinh nghiệm triển khai các dự án an toàn hóa chất trong ngành mạ, với hơn 200 hệ thống đã được lắp đặt tại Việt Nam, Đông Nam Á và Trung Đông.

Đội ngũ kỹ sư tự động hóa, môi trường và cơ điện tử trực tiếp khảo sát, thiết kế và vận hành các giải pháp gồm:

- Cảm biến rò rỉ tích hợp với tủ điều khiển PLC Siemens, HMI Weintek

- Hệ thống xử lý khí vận hành theo công nghệ scrubber trung hòa 3 tầng

- Quy trình ứng phó sự cố được xây dựng theo khung ISO 45001, CE Marking

ETEK sử dụng thiết bị từ các thương hiệu như Dräger, Anguil, Honeywell với hiệu suất đã được kiểm chứng trên thực tế.

Dịch vụ tùy chỉnh và bảo trì hậu lắp đặt

- Thiết kế giải pháp theo mặt bằng thực tế, loại hóa chất, và mức độ tự động hóa mong muốn

- Hiệu chuẩn định kỳ cảm biến (3 tháng/lần), thay lõi lọc hệ xử lý khí (6 tháng/lần)

- Đào tạo định kỳ nhân sự – diễn tập sự cố hóa chất thực tế 2 lần/năm

- Có khả năng triển khai tại các dự án nước ngoài với thời gian giao hàng ≤ 35 ngày

ETEK cam kết duy trì chuẩn vận hành an toàn hóa chất 24/7 cho mọi dây chuyền mạ – từ phân xưởng nhỏ đến nhà máy tự động hóa toàn phần.

7. Mở rộng: Ứng dụng IoT và AI trong kiểm soát rủi ro dây chuyền mạ

Giám sát rò rỉ và khí độc theo thời gian thực

Hệ thống cảm biến được kết nối qua giao thức MQTT về nền tảng quản trị trung tâm. Dữ liệu được lưu trữ dạng chuỗi thời gian (time series) và phân tích bằng AI:

- Dự báo điểm rò có nguy cơ cao dựa trên tần suất cảnh báo trước đó

- Đánh giá xu hướng nồng độ khí để phát hiện sự bất thường

Tỷ lệ phát hiện sớm nguy cơ trước khi sự cố xảy ra đạt 92.4%.

Tích hợp với phần mềm CMMS – Quản lý bảo trì tập trung

Tất cả thông tin sự cố, bảo trì, cảnh báo được đồng bộ với hệ thống CMMS như SAP EAM, Maximo hoặc phần mềm nội bộ.

- Lập lịch hiệu chuẩn cảm biến

- Nhắc thay lõi xử lý khí theo thời gian thực

- Truy xuất nhanh tài liệu SDS, bản vẽ thiết kế qua QR code

ETEK cung cấp trọn bộ giải pháp kỹ thuật số phù hợp với mô hình nhà máy thông minh – Smart Factory 4.0.

8. Các lỗi thường gặp nếu không xử lý rủi ro hóa chất kịp thời

Rò rỉ hóa chất ngầm: không phát hiện bằng mắt thường

→ Giải pháp: gắn cảm biến siêu âm tại đáy bể, lắp sàn cảnh báo ngập hóa chất

Khí độc tích tụ trong ca đêm: hệ thống quạt không đủ lưu lượng

→ Giải pháp: tăng tần suất vận hành hút khí tự động, dùng cảm biến Cl₂ & NH₃ có tính năng đo TWA

Ứng phó thủ công thiếu huấn luyện: nhân viên dùng nước rửa axit → phản ứng nhiệt mạnh

→ Giải pháp: diễn tập với vật liệu mô phỏng, huấn luyện MSDS 2 lần/năm, cấp dụng cụ trung hòa đúng hóa chất

Bể mạ bị hỏng lớp phủ do ăn mòn âm thầm: xảy ra sau 18–24 tháng

→ Giải pháp: kiểm tra định kỳ bằng camera nội soi chống axit, siêu âm độ dày thành bể

9. Các tiêu chuẩn quốc tế ETEK đang áp dụng

- ISO 45001:2018 – Quản lý an toàn lao động

- IEC 61010-1 – Yêu cầu an toàn cho thiết bị điện công nghiệp

- ATEX Directive 2014/34/EU – An toàn khu vực nguy hiểm khí dễ cháy

- EN 1366-3 / NFPA 91 – An toàn hệ thống thông gió khí độc

- CE marking – Chứng nhận phù hợp thiết bị an toàn hóa chất

ETEK cam kết 100% thiết bị và quy trình cung cấp đạt tiêu chuẩn quốc tế và sẵn sàng được kiểm tra độc lập bởi bên thứ ba theo yêu cầu của nhà máy.

10. Dự án thực tế xử lý rủi ro dây chuyền mạ tại Đông Nam Á và Trung Đông

Dự án 1 – Nhà máy linh kiện ô tô, Malaysia (2023):

Yêu cầu: kiểm soát rò rỉ HCl và NH₃ trong dây chuyền mạ niken và crom, diện tích 1.200 m².

Giải pháp:

- 34 cảm biến rò rỉ đa điểm (cảm biến khí, chất lỏng, áp suất chân không)

- 2 hệ thống scrubber ướt xử lý khí Cl₂ – SO₂ – VOCs

- Tích hợp với hệ thống báo động nội bộ và liên kết cảnh báo qua SMS/email

Kết quả: 0 sự cố hóa chất trong 14 tháng, chỉ số EHS tăng từ 61 lên 89 điểm.

Dự án 2 – Xưởng mạ PCB, UAE (2022):

Yêu cầu: hạn chế rò rỉ dung dịch chứa cyanide và xử lý khí HCN

Giải pháp:

- Lắp cảm biến quang học tại ống dẫn dung dịch

- Buồng hấp phụ than hoạt tính + UV 185 nm phân hủy HCN

- Đào tạo 60 kỹ thuật viên theo SOP mới

Kết quả: nồng độ HCN trung bình giảm từ 1.3 ppm xuống 0.06 ppm.

Dự án 3 – Nhà máy mạ kẽm quy mô lớn tại Thái Lan (2024):

Yêu cầu: xây dựng quy trình ứng phó sự cố và diễn tập cho ca đêm

Giải pháp:

- Thiết kế bản đồ phân vùng rủi ro theo MSDS

- Tích hợp hệ thống âm thanh tự động + đèn LED dẫn lối sơ tán

- Kết nối SCADA gửi dữ liệu log về trung tâm kỹ thuật tại Singapore

Kết quả: giảm thời gian phản ứng sự cố từ 6 phút xuống còn 48 giây.

11. Hướng dẫn kỹ thuật chi tiết tích hợp hệ thống xử lý rủi ro dây chuyền mạ

Sơ đồ cấu trúc tổng thể

- Tầng 1 – Thiết bị cơ bản:

- Bể mạ, bơm tuần hoàn, tủ điện cấp dòng

- Ống dẫn hóa chất bằng PVDF hoặc PTFE

- Tầng 2 – Cảm biến rò rỉ & khí độc:

- Gắn tại đáy bể, khu vực bơm, miệng thoát khí

- Tín hiệu analog 4–20 mA hoặc digital RS-485

- Tầng 3 – Hệ thống xử lý khí:

- Scrubber tầng xếp hoặc hấp phụ than hoạt tính

- Quạt hút công suất 1.5–5.5 kW, lưu lượng 2.000–8.000 m³/h

- Tầng 4 – Trung tâm điều khiển & SCADA:

- PLC Siemens S7-1500 kết nối HMI

- Cảnh báo rò rỉ tích hợp siren, email, app mobile

Lưu đồ xử lý sự cố hóa chất rò rỉ

Cảnh báo rò rỉ → Kích hoạt quạt hút khẩn cấp → Ngắt bơm cấp hóa chất → Đóng van xả khẩn → Gửi tín hiệu SCADA → Điều phối sơ tán → Lưu log sự cố

Tài liệu kỹ thuật đi kèm

- Sơ đồ P&ID hệ thống rò rỉ và xử lý khí

- Hướng dẫn cài đặt cảm biến rò rỉ theo từng hóa chất

- Danh mục vật liệu trung hòa tương ứng với từng nhóm axit, bazơ, dung môi

- Bảng theo dõi và hiệu chuẩn cảm biến định kỳ theo ISO/IEC 17025

12. Tổng kết: Chủ động xử lý rủi ro dây chuyền mạ – yếu tố sống còn cho nhà máy hiện đại

Trong môi trường mạ điện có nồng độ hóa chất độc cao, việc chủ động đầu tư vào cảm biến rò rỉ, hệ thống xử lý khí và quy trình ứng phó sự cố không chỉ đảm bảo an toàn cho con người và thiết bị mà còn thể hiện trình độ quản trị kỹ thuật hiện đại của nhà máy.

Ba giải pháp nêu trên khi triển khai đồng bộ có thể:

- Giảm 90% nguy cơ ngưng sản xuất do sự cố hóa chất

- Tăng tuổi thọ thiết bị và bể mạ thêm 30%

- Đáp ứng toàn diện các tiêu chuẩn an toàn quốc tế như ISO 45001, CE, ATEX

- Tạo lợi thế khi làm việc với khách hàng FDI, đặc biệt trong ngành linh kiện ô tô, điện tử, hàng không

ETEK sẵn sàng là đối tác công nghệ an toàn hóa chất toàn diện – từ tư vấn đến triển khai trọn gói – với năng lực đã được chứng minh tại nhiều dự án ở Đông Nam Á, Trung Đông và Nam Á.

BÀI VIẾT LIÊN QUAN: