VỆ SINH DÂY CHUYỀN SƠN CUỐI CA ĐỂ ĐẢM BẢO TUỔI THỌ THIẾT BỊ

Vệ sinh dây chuyền sơn cuối mỗi ca là công đoạn bắt buộc để đảm bảo tuổi thọ hệ thống, ngăn ngừa tắc nghẽn, giảm lỗi sơn và duy trì chất lượng ổn định. Quy trình này bao gồm xả sạch đường sơn, vệ sinh buồng, và kiểm tra vòi phun, giúp hệ thống hoạt động liên tục và bền bỉ.

1. GIỚI THIỆU VỀ TẦM QUAN TRỌNG CỦA VIỆC VỆ SINH DÂY CHUYỀN SƠN

Trong quá trình vận hành, hệ thống sơn tiếp xúc trực tiếp với sơn gốc dung môi hoặc sơn nước – các vật liệu có độ nhớt cao, dễ bám cặn nếu không làm sạch ngay.

Việc vệ sinh dây chuyền sơn cuối ca là yếu tố sống còn trong bảo trì hàng ngày. Nếu không xả sạch đường sơn, chất kết dính sẽ đóng cứng trong ống dẫn, gây tắc nghẽn, cháy motor bơm, tăng chi phí sửa chữa đột xuất và giảm hiệu suất phủ.

Ngoài ra, buồng sơn chứa lượng sơn thừa (overspray) cần được vệ sinh buồng để tránh ô nhiễm lớp phủ tiếp theo. Kiểm tra vòi phun mỗi ca giúp ngăn biến dạng hạt sơn, vệt phủ không đều, mất kiểm soát lượng sơn tiêu thụ.

2. LỢI ÍCH CỦA VIỆC VỆ SINH DÂY CHUYỀN SƠN CUỐI CA

2.1 Kéo dài tuổi thọ thiết bị

Tuổi thọ bơm sơn, đường ống và bộ trộn tĩnh bị ảnh hưởng mạnh nếu không thực hiện xả sạch đường sơn đúng cách.

Các thống kê kỹ thuật cho thấy:

- Không xả sơn mỗi ca → nguy cơ nghẹt đường ống tăng 70%

- Thực hiện đúng quy trình xả giúp bơm sơn duy trì tuổi thọ trên 3000 giờ

- Đường ống thép carbon chịu được >10.000 lần xả nếu dùng dung môi tương thích

2.2 Ổn định chất lượng lớp sơn

Bụi bẩn, cặn hóa học, hoặc sơn khô bám trong buồng phủ sẽ làm tăng tỷ lệ lỗi màng sơn:

- Lỗi sơn có bọt: do sơn khô từ buồng sơn không được vệ sinh buồng

- Lỗi loang màu: do vòi phun bị lệch góc hoặc tắc – cần kiểm tra vòi phun

- Lỗi chảy sơn: do áp suất không đều do tắc đường dẫn

Tỷ lệ lỗi có thể giảm từ 2.5% xuống dưới 0.5% nếu vệ sinh đúng quy trình.

2.3 Giảm tiêu hao sơn và dung môi

Sơn bị đông cứng trong hệ thống không chỉ gây hỏng thiết bị mà còn làm tăng hao hụt nguyên vật liệu.

- Mỗi mét ống sơn đóng khô gây hao 0.1–0.15 lít sơn/lần

- Không làm sạch vòi phun sau ca → lượng sơn dư bay hơi đến 8–12 g/lần

- Thực hiện paint line purge đúng giúp giảm chi phí sơn đến 18%/năm

3. QUY TRÌNH VỆ SINH DÂY CHUYỀN SƠN CUỐI CA

3.1 Xả sạch đường sơn – paint line purge

Bước này gồm:

- Dừng bơm sơn chính, bật chế độ tuần hoàn dung môi (nước hoặc thinner)

- Bơm dung môi từ tank phụ vào toàn bộ đường ống dẫn, bộ trộn, súng phun

- Áp suất xả từ 2–3 bar, thời gian từ 2–4 phút tùy độ dài đường ống

- Kiểm tra chất lỏng ra từ vòi đến khi hoàn toàn không màu

Lưu ý: chọn dung môi có độ tương thích với sơn gốc (ví dụ: IPA cho sơn nước, xylene cho sơn PU).

3.2 Vệ sinh buồng – booth cleaning

Vệ sinh buồng là giai đoạn loại bỏ overspray tích tụ trên tường, sàn và khe hút gió.

Thực hiện như sau:

- Dùng vải công nghiệp hoặc giẻ không xơ lau sạch vách sơn

- Dùng súng khí hoặc máy hút công nghiệp làm sạch bộ lọc, khe hút

- Phun chất tẩy rửa chuyên dụng (foam cleaner) nếu dùng sơn dầu, để 3–5 phút rồi rửa bằng nước áp lực thấp

- Kiểm tra bộ lọc gió, thay nếu bám bụi dày >3 mm

Tần suất thực hiện: mỗi ca hoặc ít nhất 2 lần/ngày với ca 8 tiếng.

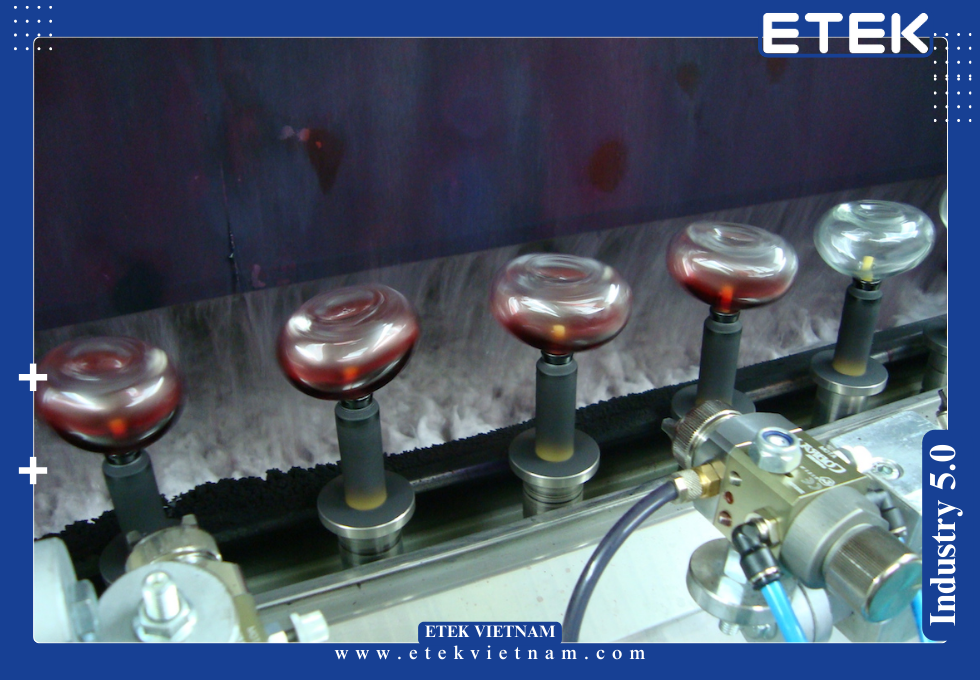

3.3 Kiểm tra vòi phun – nozzle inspection

Kiểm tra vòi phun là bước không thể thiếu. Vòi phun bị mài mòn, biến dạng sẽ ảnh hưởng hạt sơn, hình quạt và lượng tiêu thụ.

Tiến hành:

- Quan sát tia sơn từ súng (spray pattern test): không có vệt lệch, không bị loang

- Tháo béc ra soi dưới kính lúp (phóng đại ≥ 5x) để kiểm tra khe nứt, mài mòn

- Đo lưu lượng xả chuẩn (theo catalog): chênh lệch không quá ±10%

- Thay thế vòi sau 200–250 giờ hoạt động, hoặc khi phát hiện sai lệch spray angle >5°

4. HẬU QUẢ NẾU KHÔNG VỆ SINH DÂY CHUYỀN SƠN CUỐI CA

4.1 Nghẹt béc phun, hỏng bơm sơn

Không xả sạch đường sơn cuối ca sẽ để lại sơn khô đóng cặn trong ống dẫn và đầu phun. Hậu quả:

- Bơm sơn tăng áp đột ngột → cháy motor sau 2–3 lần khởi động

- Béc phun bị tắc làm lệch tia sơn, gây lỗi bề mặt

- Hệ thống giảm lưu lượng, phải vệ sinh toàn tuyến, mất 6–8 giờ downtime

4.2 Lỗi lớp phủ không đều, lãng phí nguyên vật liệu

Không kiểm tra vòi phun định kỳ dễ khiến mất kiểm soát góc phun, hình quạt.

Hậu quả:

- Lớp sơn lệch tâm, mỏng – dày không đều (sai số vượt ±20 µm)

- Hao phí sơn tăng đến 25% vì vùng chết lớn, overspray nhiều

- Tăng tỷ lệ sản phẩm lỗi, phải sơn lại hoặc hủy bỏ

4.3 Giảm hiệu suất lọc khí, mất an toàn lao động

Vệ sinh buồng không đúng cách khiến bụi sơn bám dày trong khe hút gió.

- Tăng nhiệt độ vùng làm việc >5°C, ảnh hưởng lớp sơn khô

- Tăng nguy cơ phát nổ nếu dùng sơn dung môi dễ cháy (Flash point <25°C)

- Tăng nồng độ VOC vượt ngưỡng 1000 ppm – nguy cơ vi phạm an toàn môi trường

5. HƯỚNG DẪN CHỌN DỤNG CỤ – VẬT TƯ VỆ SINH DÂY CHUYỀN SƠN

5.1 Dung môi và chất tẩy chuyên dụng

Việc xả sạch đường sơn cần chọn đúng dung môi:

- Sơn nước: dùng nước DI hoặc IPA (≥99.9%)

- Sơn PU, epoxy: dùng xylene, methyl ethyl ketone (MEK), toluene

- Sơn bột: sử dụng khí nén khô ≥6 bar để xả toàn bộ đường ống

Chất tẩy bám bẩn buồng sơn:

- Dung dịch alkaline (pH 10–12) nếu buồng sơn bằng inox

- Chất tẩy dạng foam hoặc gel nếu xử lý khu vực khó tiếp cận

5.2 Dụng cụ vệ sinh buồng và hệ thống

Vệ sinh buồng cần bộ dụng cụ chuyên dụng:

- Bàn chải mềm chống tĩnh điện, lông nylon hoặc sợi carbon

- Giẻ lau không xơ (lint-free), vải công nghiệp kháng dung môi

- Súng khí nén có bộ lọc nước để tránh đọng ẩm

- Máy hút bụi công nghiệp đạt chuẩn chống cháy nổ (ATEX Zone 2)

5.3 Bộ kiểm tra vòi phun – spray test kit

Để kiểm tra vòi phun, cần:

- Spray angle test template: đo góc phun từ 40°–80°

- Flow rate measuring cylinder: kiểm tra lưu lượng chính xác ±2%

- Kính lúp kỹ thuật ≥5X, soi hình dạng khe phun

- Đồng hồ đo áp suất súng, kiểm tra sự ổn định khi hoạt động liên tục ≥60 giây

6. CÁC THƯƠNG HIỆU THIẾT BỊ VỆ SINH – VÒI PHUN UY TÍN TOÀN CẦU

6.1 Phân khúc cao cấp – GRACO (Mỹ)

Graco cung cấp hệ thống phun sơn và thiết bị vệ sinh dây chuyền sơn chuyên nghiệp, tích hợp chức năng tự động:

- Súng phun tĩnh điện dòng Pro Xp™

- Bộ xả tự động Auto-Purge™ tích hợp trong hệ thống ống

- Máy xả dung môi tuần hoàn với cảm biến đo độ sạch dòng chảy

Phù hợp với các nhà máy quy mô lớn, yêu cầu độ chính xác cao.

6.2 Phân khúc trung cấp – ANEST IWATA (Nhật Bản)

Anest Iwata nổi tiếng với dòng súng phun, béc và máy nén khí mini dùng cho vệ sinh buồng và kiểm tra súng:

- Súng phun W-200/W-300 series

- Bộ test spray angle, lưu lượng sơn

- Bộ nén khí không dầu êm nhẹ, áp suất ổn định 6–8 bar

Phù hợp các xưởng sơn nội thất, nhựa, thiết bị dân dụng.

6.3 Phân khúc phổ thông – HENGXIN (Trung Quốc)

Hengxin chuyên thiết bị cho xả sạch đường sơn và kiểm tra vòi phun cơ bản:

- Máy xả sơn ống đơn, hoạt động bằng khí nén

- Béc phun thay thế tiêu chuẩn 1.0–2.5 mm

- Bộ lọc khí đầu vào, giá rẻ, dễ thay thế

Phù hợp xưởng vừa và nhỏ, cần chi phí đầu tư thấp, vận hành đơn giản.

7. LỊCH VỆ SINH DÂY CHUYỀN SƠN THEO CA – THEO NGÀY – THEO TUẦN

7.1 Vệ sinh sau mỗi ca – Daily shift cleaning

Thời gian: 30–45 phút cuối ca

Công việc:

- Xả sạch đường sơn toàn bộ hệ thống chính bằng dung môi tương ứng

- Vệ sinh buồng: lau sạch vách, sàn, khe hút, thay giẻ lót

- Kiểm tra vòi phun: test hình tia, lưu lượng, áp suất ổn định

Tác dụng: Ngăn sơn khô, giữ áp suất ổn định, tránh tắc nghẽn.

7.2 Vệ sinh theo ngày – Daily deep purge

Áp dụng khi chạy ca liên tục (3 ca/ngày)

- Xả cả hệ thống phụ (vòng hồi, bộ trộn)

- Kiểm tra áp lực toàn tuyến (≥ 2.5 bar)

- So sánh chênh lệch lưu lượng xả thực tế – lý thuyết (không quá ±8%)

- Vệ sinh buồng kỹ hơn, dùng súng khí, hút chân không công nghiệp

7.3 Vệ sinh định kỳ tuần – Weekly preventive cleaning

Thời gian: 1–2 giờ (có thể làm vào ca cuối tuần)

- Tháo các bộ lọc khí, bộ trộn tĩnh ra vệ sinh hoặc thay thế

- Kiểm tra đường ống xả, súng phun sơ cấp – thứ cấp

- Kiểm tra hệ thống thu hồi overspray, cánh quạt buồng hút

- Kiểm tra độ mài mòn béc – thay nếu hở hơn 10% so với tiêu chuẩn

Ghi chép đầy đủ theo checklist để phục vụ audit ISO 9001/14001.

8. TẠI SAO CHỌN ETEK CHO GIẢI PHÁP VỆ SINH DÂY CHUYỀN SƠN

8.1 Kỹ thuật tích hợp đồng bộ – theo vật liệu và quy mô

ETEK cung cấp trọn bộ giải pháp vệ sinh dây chuyền sơn theo từng loại sơn:

- Sơn nước: hệ thống xả bằng nước DI có kiểm soát pH và độ dẫn

- Sơn PU – epoxy: hệ xả tuần hoàn dung môi kín

- Sơn bột: module thổi khí tuần hoàn và thu hồi bột sơn

Tùy quy mô dây chuyền (mini <1000 sản phẩm/ngày hoặc công suất lớn >10.000 sản phẩm/ngày), ETEK thiết kế layout vệ sinh phù hợp, dễ thao tác – dễ bảo trì.

8.2 Dịch vụ triển khai quốc tế – chứng chỉ tiêu chuẩn

ETEK đã triển khai nhiều hệ thống vệ sinh dây chuyền sơn tại:

- Đông Nam Á: nhà máy nội thất và đồ chơi nhựa

- Trung Đông: dây chuyền phủ kim loại tại UAE

- Châu Phi: hệ thống vệ sinh súng sơn điện tử cho nhà máy điện thoại

Hệ thống đạt chứng nhận CE, UL, đáp ứng tiêu chuẩn quốc tế về an toàn – môi trường – tiết kiệm dung môi, giảm VOC emission.

8.3 Hỗ trợ kỹ thuật – bảo trì – vật tư thay thế đầy đủ

ETEK cung cấp:

- Gói bảo trì định kỳ 6–12 tháng

- Cảnh báo tự động qua HMI khi phát hiện sai lệch áp suất vòi, sai lệch spray angle, hoặc tốc độ drying time vượt chuẩn

- Linh kiện sẵn kho: súng Graco/Wagner, bộ lọc khí, motor bơm dung môi

- Cung cấp trọn bộ bộ kit test kiểm tra vòi phun, máy hút bụi ATEX, cảm biến VOC nồng độ ppm

ETEK cam kết phản hồi kỹ thuật trong vòng 48h, hỗ trợ online 24/7.

9. KẾT LUẬN

Vệ sinh dây chuyền sơn cuối ca không chỉ là thao tác kỹ thuật đơn thuần mà còn là công đoạn sống còn đảm bảo hiệu suất, độ ổn định, tuổi thọ và an toàn cho toàn bộ hệ thống.

Thông qua xả sạch đường sơn, vệ sinh buồng và kiểm tra vòi phun đúng kỹ thuật – đúng lịch trình, doanh nghiệp có thể:

- Kéo dài tuổi thọ thiết bị >30%

- Giảm tỷ lệ lỗi sản phẩm sơn xuống dưới 0.5%

- Tiết kiệm đến 18–22% chi phí vật tư sơn và dung môi

ETEK luôn đồng hành cùng doanh nghiệp với các giải pháp thiết kế, triển khai, đào tạo và bảo trì dây chuyền sơn – không chỉ ở Việt Nam mà còn tại các khu vực công nghiệp quốc tế.

BÀI VIẾT LIÊN QUAN: