7 ƯU NHƯỢC ĐIỂM DÂY CHUYỀN MẠ THỦ CÔNG VÀ DÂY CHUYỀN MẠ TỰ ĐỘNG

Ưu nhược điểm dây chuyền mạ là mối quan tâm hàng đầu khi doanh nghiệp cân nhắc đầu tư thiết bị. Việc lựa chọn giữa dây chuyền thủ công và dây chuyền tự động cần dựa trên chi phí, năng suất và kiểm soát chất lượng sản phẩm trong dài hạn.

1. GIỚI THIỆU VỀ HAI HÌNH THỨC DÂY CHUYỀN MẠ TRONG SẢN XUẤT

Dây chuyền mạ hiện nay có hai hình thức chính là thủ công và tự động. Cả hai đều được sử dụng phổ biến tại Việt Nam và khu vực châu Á.

Dây chuyền mạ thủ công sử dụng công nhân thao tác trực tiếp: gắp, nhúng, chuyển sản phẩm qua từng bể. Mặc dù chi phí đầu tư thấp, nhưng phụ thuộc lớn vào tay nghề và gây dao động lớn trong lớp mạ.

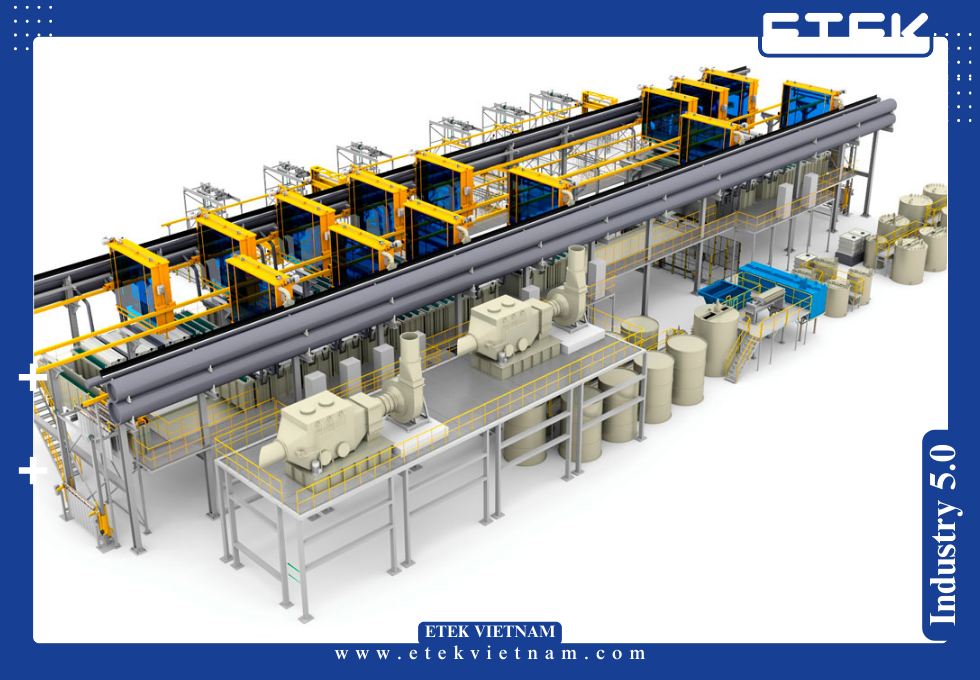

Dây chuyền mạ tự động sử dụng PLC, servo, robot và băng tải để điều khiển toàn bộ chu trình. Hệ thống này tối ưu về năng suất, kiểm soát chất lượng, đặc biệt phù hợp với nhà máy sản xuất lớn theo tiêu chuẩn quốc tế.

2. ƯU NHƯỢC ĐIỂM DÂY CHUYỀN MẠ THỦ CÔNG: LINH HOẠT NHƯNG HẠN CHẾ CHẤT LƯỢNG

Ưu nhược điểm dây chuyền mạ thủ công phụ thuộc nhiều vào nhân công và kỹ thuật thao tác.

Ưu điểm:

Chi phí đầu tư ban đầu thấp hơn 60–70% so với hệ thống tự động

Linh hoạt sản xuất mẻ nhỏ, nhiều loại sản phẩm, dễ thay đổi chế độ mạ

Dễ bảo trì, không yêu cầu lập trình PLC

Nhược điểm:

Không đảm bảo đồng đều lớp mạ giữa các sản phẩm

Tỷ lệ sai lỗi sản phẩm cao: từ 8–15%

Phụ thuộc vào kỹ thuật công nhân

Khó kiểm soát pH, nhiệt độ, dòng điện → gây lỗi bề mặt

Không phù hợp với yêu cầu kiểm soát chất lượng theo ISO 9001

3. ƯU NHƯỢC ĐIỂM DÂY CHUYỀN MẠ TỰ ĐỘNG: ỔN ĐỊNH, NĂNG SUẤT CAO

Với hệ thống dây chuyền mạ tự động, mọi quá trình nhúng, thời gian ngâm, gia nhiệt, cấp dòng đều do PLC và HMI điều khiển.

Ưu điểm:

Năng suất tăng từ 40–80% nhờ vận hành liên tục

Độ chính xác thời gian ngâm ±1 giây

Lớp mạ đồng đều, sai lệch độ dày < ±2 µm

Tự động kiểm soát dòng điện, nhiệt độ, nồng độ hóa chất

Kết nối hệ thống giám sát chất lượng bằng cảm biến và camera

Phù hợp dây chuyền 24/7, sản xuất số lượng lớn

Nhược điểm:

Chi phí đầu tư ban đầu cao, từ 3–5 tỷ đồng tùy quy mô

Cần đội ngũ vận hành, bảo trì có kiến thức PLC

Không phù hợp cho các dòng sản phẩm thay đổi liên tục

4. SO SÁNH CHI PHÍ ĐẦU TƯ BAN ĐẦU – YẾU TỐ QUYẾT ĐỊNH CHIẾN LƯỢC

Chi phí đầu tư là yếu tố hàng đầu trong quyết định lựa chọn dây chuyền mạ.

So sánh điển hình cho dây chuyền mạ niken 5 bể:

| Hạng mục | Thủ công | Tự động |

| Bể mạ + điện cực | 400 triệu | 500 triệu |

| Cơ cấu nâng hạ | 200 triệu | 700 triệu |

| PLC + HMI + Servo | – | 450 triệu |

| Cảm biến đo pH, nhiệt độ | – | 200 triệu |

| Tổng chi phí đầu tư | 600 triệu | 1,850 triệu |

Tuy chi phí khởi điểm cao, nhưng dây chuyền tự động giúp tiết kiệm nhân công và hóa chất mạ sau 1–2 năm, hoàn vốn nhanh và mang lại lợi nhuận bền vững.

5. SO SÁNH NĂNG SUẤT VÀ KHẢ NĂNG ỨNG DỤNG THỰC TẾ

Để đánh giá ưu nhược điểm dây chuyền mạ, cần phân tích khả năng sản xuất theo giờ và mức độ linh hoạt khi thay đổi lệnh sản xuất.

Dây chuyền thủ công:

Xử lý 25–35 sản phẩm/giờ

Thay đổi chế độ mạ thủ công, mất 15–30 phút

Chuyển đổi tần suất 3–5 lần/ngày

Dây chuyền tự động:

Xử lý 60–90 sản phẩm/giờ

Lập trình thay đổi qua HMI: 3–5 phút

Lưu được 50+ chương trình mạ khác nhau

Năng suất cao hơn 2 lần và giảm tối đa thao tác thủ công khi chuyển mã sản phẩm.

6. SO SÁNH KHẢ NĂNG KIỂM SOÁT CHẤT LƯỢNG TRONG HAI DÂY CHUYỀN

Kiểm soát chất lượng là yếu tố cốt lõi trong mọi quy trình mạ. Dây chuyền thủ công rất khó duy trì thông số ổn định liên tục, dẫn đến sai lệch lớp mạ.

Dây chuyền thủ công:

Không tích hợp cảm biến → kiểm tra bằng tay hoặc thiết bị cầm tay

Độ trễ phản ứng khi pH, nhiệt độ thay đổi

Không thể giám sát điện áp, dòng cấp chính xác

Tỷ lệ sản phẩm lỗi do lớp mạ không đều: 8–15%

Dây chuyền tự động:

Tích hợp cảm biến đo pH, ORP, nhiệt độ, mức hóa chất

Cảnh báo sớm khi nồng độ vượt ngưỡng

Đồng bộ dữ liệu theo ca/ngày/tháng

Sai số lớp mạ ≤ ±2 μm, đồng đều 98–99%

7. PHÂN TÍCH HIỆU QUẢ VẬN HÀNH VÀ GIÁ TRỊ KINH TẾ LÂU DÀI

Bên cạnh chi phí đầu tư, cần xem xét hiệu quả vận hành dài hạn và tốc độ hoàn vốn.

| Tiêu chí | Thủ công | Tự động |

| Nhân công/ca | 4–6 người | 1–2 người |

| Tỷ lệ hao hụt hóa chất | 12–18% | 5–7% |

| Sản lượng/ngày (8 giờ) | 250–350 sản phẩm | 600–900 sản phẩm |

| Thời gian bảo trì/ngày | 60–90 phút | 20–30 phút |

| Tuổi thọ hệ thống | 4–6 năm | 8–12 năm |

Với nhà máy hoạt động 2 ca/ngày, chênh lệch năng suất và chi phí vận hành giữa hai mô hình có thể lên tới 30–50 triệu đồng/tháng.

8. TỔNG HỢP CHI PHÍ BẢO TRÌ, VẬN HÀNH VÀ KHẤU HAO

Chi phí đầu tư chỉ là khởi đầu. Tổng chi phí vận hành bao gồm điện năng, nhân công, bảo trì và hóa chất mạ.

Dây chuyền thủ công:

Hao tốn nhân lực → chi phí nhân công cao

Phải hiệu chỉnh thủ công → mất thời gian

Dễ xảy ra lỗi vận hành → gây lãng phí nguyên liệu

Tuổi thọ điện cực, thiết bị ngắn hơn 30%

Dây chuyền tự động:

Định kỳ kiểm tra cảm biến, PLC, servo → chủ động bảo trì

Ghi nhận lỗi bằng SCADA → phát hiện sớm, giảm thời gian dừng máy

Sử dụng biến tần tiết kiệm điện: giảm 10–15% so với hệ thống thường

Khấu hao đều, rõ ràng, hỗ trợ tính toán ROI

9. TẠI SAO NÊN CHỌN ETEK ĐỂ TƯ VẤN ĐẦU TƯ DÂY CHUYỀN MẠ

ETEK có hơn 15 năm kinh nghiệm triển khai các dự án dây chuyền mạ tại Việt Nam và quốc tế như Đông Nam Á, Trung Đông, Nam Á.

Năng lực của ETEK trong tư vấn – lắp đặt – chuyển giao:

Tư vấn cấu hình dây chuyền tối ưu cho từng ngành: cơ khí, ô tô, linh kiện điện tử

Cung cấp đầy đủ từ dây chuyền thủ công đến tự động hóa thông minh

Đội ngũ chuyên gia chuyên sâu về kiểm soát chất lượng, chi phí đầu tư, xử lý sự cố

Thiết kế hệ thống có khả năng nâng cấp từ bán thủ công lên PLC – SCADA

ETEK có thể cung cấp thiết bị và thi công trọn gói:

Tủ điện – PLC – servo – biến tần Siemens, Mitsubishi

Hệ thống băng tải nâng hạ của JOT, Hodaka

Cảm biến đo pH, ORP, nhiệt độ từ Endress+Hauser, Horiba

Phần mềm giám sát, lưu log, cảnh báo lệch thông số

10. CÁC THƯƠNG HIỆU QUỐC TẾ THEO PHÂN KHÚC CHUYÊN CUNG CẤP DÂY CHUYỀN MẠ

Khi lựa chọn đầu tư theo hướng thủ công hay tự động, doanh nghiệp nên cân nhắc cả nhà cung cấp thiết bị để đảm bảo tính đồng bộ, dễ bảo trì và tương thích mở rộng về sau.

Phân khúc cao cấp: Atotech (Đức)

Chuyên thiết kế dây chuyền mạ tự động hoàn chỉnh, tích hợp từ cơ – điện – hóa – phần mềm. Hệ thống phù hợp với nhà máy lớn, sản xuất liên tục, yêu cầu cao về kiểm soát chất lượng.

Tính năng nổi bật:

Tích hợp hệ thống PLC/SCADA đa tuyến

Đo pH, nhiệt độ, dòng mạ theo thời gian thực

Hệ thống lọc tuần hoàn kín, cảm biến chất lượng dung dịch

Tự động lưu log sản phẩm theo mã QR/Barcode

Phân khúc trung cấp: Uyemura (Nhật Bản)

Dây chuyền mạ bán tự động phù hợp cho các xưởng vừa và nhỏ có yêu cầu khắt khe về lớp mạ.

Đặc điểm:

Dung tích bể linh hoạt (300–1000L)

Sử dụng bộ điều khiển PID + biến tần

Thích hợp nâng cấp từ hệ thống thủ công

Phân khúc phổ thông: Technic Inc. (Mỹ)

Giải pháp tối ưu cho các cơ sở mạ vừa và nhỏ, tập trung vào khả năng vận hành đơn giản, bảo trì dễ dàng và chi phí đầu tư thấp.

Tính năng:

Hệ thống mạ module – dễ tháo lắp, thay thế

Sử dụng relay cơ học, dễ kiểm tra sự cố

Hỗ trợ chuyển từ thủ công sang bán tự động bằng cách bổ sung cơ cấu nâng – hạ

11. TỔNG KẾT: DOANH NGHIỆP NÊN CHỌN DÂY CHUYỀN MẠ NÀO?

Ưu nhược điểm dây chuyền mạ luôn đi cùng mục tiêu và điều kiện của doanh nghiệp.

Nếu bạn là xưởng gia công nhỏ:

Dây chuyền thủ công phù hợp trong giai đoạn đầu

Chi phí thấp, linh hoạt sản phẩm

Có thể kết hợp thêm bộ điều khiển đơn giản, cảm biến đo pH để nâng chất lượng

Nếu bạn là nhà máy sản xuất số lượng lớn:

Dây chuyền tự động là lựa chọn bắt buộc

Giúp tăng năng suất, kiểm soát ổn định và đáp ứng tiêu chuẩn kỹ thuật

Có thể hoàn vốn trong 18–30 tháng nhờ tiết kiệm nhân công, hóa chất và giảm hàng lỗi

Lời khuyên từ ETEK:

Dây chuyền thủ công có thể nâng cấp theo lộ trình:

Thêm cơ cấu nâng hạ –> tích hợp PLC cơ bản –> giám sát dung dịch mạ –> tự động hóa hoàn toàn.

ETEK hỗ trợ thiết kế riêng cho từng nhu cầu, giúp doanh nghiệp tối ưu hiệu quả trên từng đồng vốn đầu tư.

BÀI VIẾT LIÊN QUAN: