4 BƯỚC TÍNH TOÁN CÔNG SUẤT BĂNG TẢI CHO DÂY CHUYỀN SẢN XUẤT

Tính toán công suất băng tải là bước nền tảng để đảm bảo hệ thống vận hành ổn định, đáp ứng đúng nhu cầu sản xuất và tối ưu chi phí đầu tư. Bài viết này hướng dẫn chi tiết tính toán công suất băng tải theo chuẩn kỹ thuật, giúp doanh nghiệp xác định chính xác tải trọng vận chuyển, tốc độ băng và công suất motor cần thiết.

1. Giới thiệu

Trong các dây chuyền hiện đại, băng tải không chỉ là thiết bị vận chuyển mà còn là mắt xích quyết định đến năng suất tổng thể. Sai sót trong tính toán công suất băng tải có thể dẫn tới:

- Motor hoạt động quá tải, gây quá nhiệt, giảm tuổi thọ xuống dưới 50% so với thiết kế.

- Vận tốc băng không đồng bộ với nhịp sản xuất, khiến hàng hóa bị ùn tắc hoặc lệch pha đóng gói.

- Mức tiêu thụ điện vượt định mức 10–20%, làm tăng chi phí vận hành hằng năm.

Theo khảo sát ngành thực phẩm – dược phẩm, có tới 35% dây chuyền gặp sự cố dừng máy do tính toán công suất băng tải không chính xác. Việc áp dụng phương pháp tính toán chuẩn hóa giúp doanh nghiệp đạt hiệu suất ổn định trên 98% uptime.

2. Các yếu tố ảnh hưởng đến công suất băng tải

Trước khi đi vào 4 bước chi tiết, cần nắm rõ các tham số quyết định đến công suất motor và hiệu quả hệ thống:

- Tải trọng vận chuyển (load capacity): khối lượng vật liệu (kg) trên băng tải tại cùng thời điểm.

- Chiều dài băng tải (L): ảnh hưởng trực tiếp đến lực ma sát và lực kéo.

- Độ nghiêng (H/L): góc nâng làm thay đổi lực cần thiết để vượt trọng lực.

- Tốc độ băng (belt speed): đơn vị m/s, quyết định lưu lượng vận chuyển (tấn/giờ).

- Hiệu suất truyền động (η): bao gồm ma sát gối đỡ, con lăn, bánh răng, thường dao động 0.85–0.95.

Công thức tổng quát:

P = (F × v) / (1000 × η)

Trong đó:

- P: công suất motor (kW)

- F: lực kéo yêu cầu (N)

- v: tốc độ băng (m/s)

- η: hiệu suất truyền động

3. Bước 1 – Xác định tải trọng vận chuyển

Đây là bước khởi đầu trong tính toán công suất băng tải. Tải trọng được tính theo:

Q = q × v × 3600

Trong đó:

- Q: năng suất vận chuyển (kg/h hoặc tấn/h)

- q: mật độ tải (kg/m)

- v: tốc độ băng (m/s)

Ví dụ: Với sản phẩm đóng gói 2 kg, khoảng cách trung bình giữa các kiện 0,25 m, ta có:

q = 2 / 0,25 = 8 kg/m

Nếu belt speed = 0,5 m/s, năng suất đạt:

Q = 8 × 0,5 × 3600 = 14.400 kg/h ≈ 14,4 tấn/h

Sai lệch nhỏ trong khâu xác định q có thể làm tính toán motor power sai lệch tới 20%.

4. Bước 2 – Tính toán tốc độ băng tải (belt speed)

Tốc độ băng (belt speed) là tham số ảnh hưởng trực tiếp đến năng suất vận chuyển và độ ổn định sản xuất. Khi tính toán công suất băng tải, nếu tốc độ quá thấp, sản phẩm sẽ ùn tắc tại điểm cấp liệu. Nếu quá cao, hàng hóa có thể trượt, lật hoặc văng ra khỏi băng.

Công thức tính:

v = Q / (3.600 × ρ × A)

Trong đó:

- v: tốc độ băng (m/s)

- Q: năng suất (kg/h)

- ρ: khối lượng riêng vật liệu (kg/m³)

- A: tiết diện dòng tải (m²)

Ví dụ thực tế:

- Vận chuyển thùng carton 20 kg, kích thước 0,5 × 0,3 m, đặt cách nhau 0,2 m.

- ρ coi như bằng mật độ đóng gói (20 / 0,15) = 133 kg/m³.

- Nếu yêu cầu Q = 8.000 kg/h và A = 0,15 m², ta có:

v = 8.000 / (3.600 × 133 × 0,15) ≈ 0,11 m/s

Trong thực tế, với các dây chuyền đóng gói nhanh (thực phẩm – đồ uống), belt speed có thể dao động 0,2–0,6 m/s. Với ngành xi măng, than đá, vận tốc thường đạt 2–3,5 m/s để tối ưu chi phí vận hành.

Lưu ý kỹ thuật:

- Tốc độ ≤ 1 m/s phù hợp cho sản phẩm dạng kiện, đóng gói.

- Tốc độ 1–2 m/s dùng cho nông sản, vật liệu hạt.

- Tốc độ > 2,5 m/s dành cho nguyên liệu khối lượng lớn, không cần đảm bảo vị trí chính xác.

Một nghiên cứu tại khu vực Đông Nam Á chỉ ra rằng, khi chọn tốc độ băng phù hợp, tỷ lệ sản phẩm hư hỏng giảm 18% so với dây chuyền điều chỉnh thủ công.

5. Bước 3 – Tính lực kéo băng tải và công suất motor

Motor power là yếu tố quan trọng nhất trong tính toán công suất băng tải. Công suất quá nhỏ khiến động cơ làm việc liên tục ở trạng thái quá tải, dễ cháy cuộn dây, giảm tuổi thọ xuống chỉ còn 1/3. Ngược lại, chọn motor quá lớn gây lãng phí điện năng 10–15%/năm.

5.1. Công thức lực kéo yêu cầu

F = (G × f) + (Q × g × H / L)

Trong đó:

- F: lực kéo yêu cầu (N)

- G: khối lượng toàn bộ băng tải (kg)

- f: hệ số ma sát (0,02–0,03 với con lăn, 0,04–0,06 với máng trượt)

- Q: tải trọng vận chuyển (kg)

- g: gia tốc trọng trường (9,81 m/s²)

- H/L: độ dốc trung bình của băng

Ví dụ:

- Băng tải dài 40 m, khối lượng bản thân G = 800 kg

- Q = 2.500 kg

- f = 0,03 (loại con lăn)

- Độ dốc H/L = 0,05

F = (800 × 9,81 × 0,03) + (2.500 × 9,81 × 0,05)

F ≈ 235 N + 1.226 N = 1.461 N

5.2. Công suất motor

P = (F × v) / (1.000 × η)

Trong đó:

- P: công suất motor (kW)

- v: belt speed (m/s)

- η: hiệu suất truyền động (0,9–0,95)

Với F = 1.461 N, v = 0,4 m/s, η = 0,92:

P = (1.461 × 0,4) / (1.000 × 0,92) ≈ 0,64 kW

Trong thực tế, để dự phòng an toàn, người thiết kế thường chọn motor có công suất lớn hơn 20–30% so với giá trị tính toán. Như vậy, công suất motor phù hợp là 0,75–1,1 kW.

5.3. Các yếu tố ảnh hưởng đến công suất

- Điều kiện làm việc: môi trường bụi, nhiệt độ > 40°C → cần tăng dự phòng thêm 15%.

- Tần suất khởi động/dừng: nếu > 20 lần/giờ, phải tính thêm mômen quán tính.

- Loại tải: tải rời (nguyên liệu dạng hạt) cần công suất cao hơn tải thùng carton cùng khối lượng do ma sát lớn.

Theo thống kê trong ngành logistics, việc chọn đúng motor power có thể tiết kiệm trung bình 12% điện năng/năm, tương đương hàng chục nghìn USD cho nhà máy quy mô lớn.

6. Bước 4 – Kiểm tra đồng bộ và hiệu chỉnh hệ thống

Sau khi hoàn tất các bước tính toán tải trọng vận chuyển, tốc độ băng, và công suất motor, bước cuối cùng là đánh giá sự đồng bộ toàn hệ thống. Đây là yếu tố quyết định tính bền vững của tính toán công suất băng tải.

6.1. Kiểm tra đồng bộ tốc độ

Trong dây chuyền, băng tải thường kết nối với nhiều thiết bị khác: máy đóng gói, robot gắp, máy in date. Nếu belt speed không đồng bộ, sản phẩm có thể bị lệch vị trí ±10–15 mm, gây lỗi đóng gói.

Giải pháp:

- Sử dụng biến tần VFD (Variable Frequency Drive) để điều chỉnh tốc độ motor trong khoảng ±10%.

- Thiết lập cảm biến quang/encoder để đồng bộ tín hiệu với PLC.

Theo khảo sát ngành thực phẩm tại Đông Nam Á, khi áp dụng điều khiển VFD, tỷ lệ sai lệch đóng gói giảm từ 7,5% xuống dưới 1,2%.

6.2. Kiểm tra ma sát và tải động

Ngoài lực tĩnh, trong thực tế băng tải còn chịu tải động (do rung, va đập). Nếu chỉ tính lực tĩnh, công suất motor có thể bị thiếu 10–25%.

Tiêu chuẩn thiết kế thường thêm hệ số tải động kđ = 1,1–1,3.

Ví dụ:

- Công suất tính được P = 0,64 kW

- Hệ số kđ = 1,25

- Pthực tế = 0,64 × 1,25 ≈ 0,8 kW

Do đó, motor chọn ≥ 0,8 kW, tức loại 1,1 kW để đảm bảo an toàn.

6.3. Hiệu chuẩn sau lắp đặt

Sau khi đưa vào vận hành, cần tiến hành hiệu chuẩn thông số:

- Đo dòng điện motor: phải nằm trong 80–100% định mức.

- Kiểm tra nhiệt độ cuộn dây: không vượt quá 75°C.

- Đo độ rung con lăn: ≤ 4,5 mm/s (theo ISO 10816).

- Thử tải trong 24 giờ liên tục để xác nhận độ ổn định.

Nếu các thông số vượt ngưỡng, cần điều chỉnh lực căng băng, bôi trơn gối đỡ, hoặc cài lại thông số biến tần.

7. Ví dụ tổng hợp tính toán thực tế

7.1. Ngành thực phẩm – dây chuyền đóng gói bánh kẹo

- Khối lượng mỗi hộp: 0,5 kg

- Khoảng cách giữa các hộp: 0,15 m → q = 3,33 kg/m

- Belt speed = 0,4 m/s → Q = 4.800 kg/h

- Chiều dài băng = 20 m, độ dốc 2%

- Khối lượng băng tải G = 500 kg, tải trọng Q = 1.000 kg

F = (500 × 9,81 × 0,03) + (1.000 × 9,81 × 0,02) ≈ 147 N + 196 N = 343 N

P = (343 × 0,4) / (1.000 × 0,92) ≈ 0,15 kW

Chọn motor 0,37 kW để dự phòng.

Kết quả: tiêu thụ điện giảm 18% so với motor 0,75 kW trước đây.

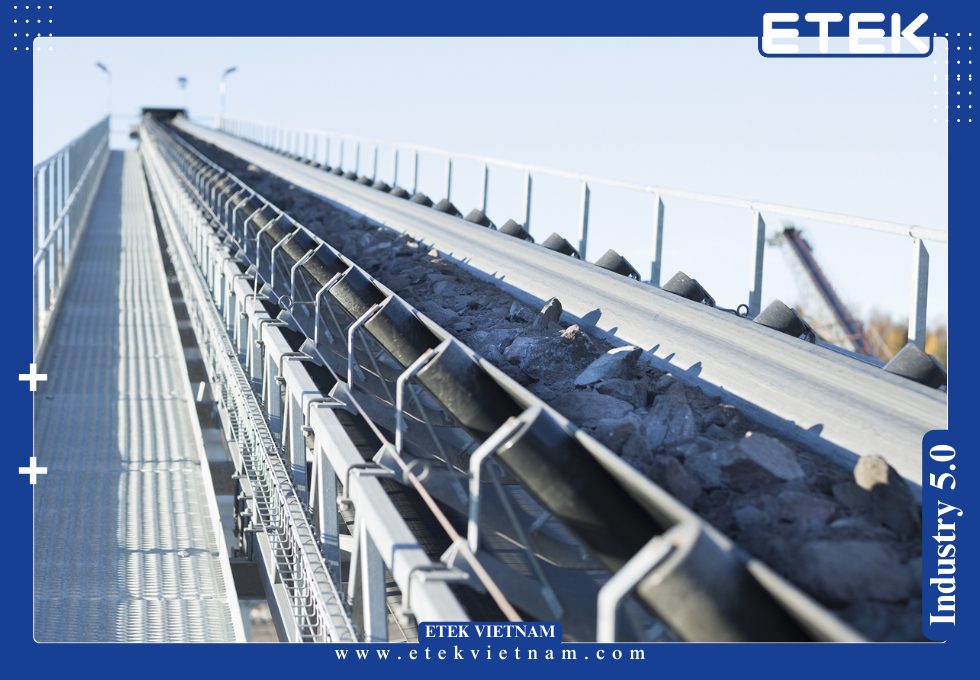

7.2. Ngành khai khoáng – băng tải than đá

- Năng suất Q = 300 tấn/h

- Belt speed = 2,5 m/s

- Chiều dài băng = 120 m, độ dốc 8%

- G = 2.000 kg, f = 0,04

F = (2.000 × 9,81 × 0,04) + (300.000 × 9,81 × 0,08 / 3.600)

≈ 785 N + 6.544 N = 7.329 N

P = (7.329 × 2,5) / (1.000 × 0,9) ≈ 20,3 kW

Chọn motor 22 kW.

Kết quả: đảm bảo băng tải vận hành 24/7, độ tin cậy > 98,5%.

8. Tại sao chọn ETEK

ETEK là đơn vị tiên phong trong thiết kế và triển khai tính toán công suất băng tải tại Việt Nam, đồng thời có năng lực phục vụ các dự án quốc tế.

8.1. Kinh nghiệm triển khai đa ngành

- 15+ năm kinh nghiệm trong tính toán công suất băng tải cho thực phẩm, dược phẩm, kho vận, khai khoáng.

- Đã triển khai hơn 300 dự án, trong đó nhiều hệ thống đạt uptime 99% với công suất motor tối ưu.

8.2. Năng lực kỹ thuật vượt trội

- Đội ngũ kỹ sư cơ điện tử, tự động hóa, am hiểu tiêu chuẩn ISO, IEC.

- Sử dụng phần mềm chuyên dụng (Sidewinder, Helix Delta-T) để mô phỏng tải trọng và ma sát.

- Hệ thống đo lường hiện đại: cảm biến rung, camera nhiệt, thiết bị đo torque online.

8.3. Dịch vụ toàn diện

- Tư vấn thiết kế, lắp đặt và hiệu chuẩn băng tải theo nhu cầu sản xuất.

- Bảo trì định kỳ, kiểm tra hiệu suất motor, cân chỉnh belt speed.

- Đào tạo kỹ thuật cho nhân sự vận hành.

8.4. Khả năng triển khai quốc tế

ETEK không chỉ hoạt động tại Việt Nam mà còn đã triển khai thành công các dự án ở:

- Đông Nam Á: dây chuyền đồ uống với băng tải tốc độ cao 1,5 m/s, giảm lỗi đóng gói từ 6% xuống 1%.

- Nam Á: nhà máy dược phẩm, tối ưu băng tải đóng gói, tiết kiệm 20% chi phí điện năng.

- Trung Đông: hệ thống khai khoáng với băng tải 22 kW, đạt độ tin cậy 98,7% uptime.

8.5. Cam kết của ETEK

- Giải pháp an toàn – chính xác – tiết kiệm năng lượng.

- Hỗ trợ kỹ thuật 24/7, kể cả dự án quốc tế.

- Cam kết giảm chi phí vận hành 15–20% và nâng tuổi thọ motor 25% so với thiết kế thông thường.

9. Tổng kết 4 bước tính toán công suất băng tải

Quy trình tính toán công suất băng tải chuẩn bao gồm 4 bước:

- Xác định tải trọng vận chuyển (load capacity): dựa trên khối lượng, mật độ, khoảng cách sản phẩm. Đây là nền tảng để tính năng suất (Q).

- Tính toán tốc độ băng (belt speed): quyết định lưu lượng, độ ổn định, và sự đồng bộ với các công đoạn khác.

- Xác định lực kéo và công suất motor (motor power): tính chính xác lực cản, tải trọng và hiệu suất truyền động.

- Kiểm tra đồng bộ – hiệu chỉnh hệ thống: đảm bảo toàn bộ dây chuyền vận hành ổn định, giảm sai số và tăng tuổi thọ motor.

Việc tuân thủ đầy đủ 4 bước này giúp doanh nghiệp:

- Giảm 15–25% chi phí điện năng hằng năm.

- Tăng uptime dây chuyền lên > 98,5%.

- Kéo dài tuổi thọ băng tải thêm 20–30%.

10. So sánh đặc thù tính toán công suất băng tải theo ngành

| Ngành | Tải trọng trung bình (kg/m) | Tốc độ băng (m/s) | Công suất motor thường dùng (kW) | Đặc thù tính toán |

| Thực phẩm – dược phẩm | 2–10 | 0,3 – 0,8 | 0,37 – 2,2 | Chú trọng độ chính xác, giảm rung, tránh va chạm |

| Logistics – kho vận | 20–50 | 0,5 – 1,2 | 1,5 – 7,5 | Yêu cầu đồng bộ nhiều băng tải song song |

| Khai khoáng – vật liệu xây dựng | 200–500 | 2,0 – 3,5 | 15 – 45 | Ưu tiên năng suất lớn, tính toán tải động và độ dốc |

| Điện tử – linh kiện | 0,5 – 3 | 0,2 – 0,6 | 0,25 – 1,1 | Tốc độ thấp, yêu cầu chính xác ±1 mm vị trí đặt hàng |

Bảng trên cho thấy, mỗi ngành có đặc thù riêng. Việc áp dụng cùng một công thức nhưng không hiệu chỉnh theo thực tế sẽ dẫn tới sai số lớn trong lựa chọn motor power.

11. Xu hướng Công nghiệp 4.0 trong thiết kế và vận hành băng tải

11.1. Bảo trì dự đoán (Predictive Maintenance – PdM)

Thay vì bảo trì định kỳ, PdM sử dụng cảm biến đo rung, nhiệt độ, dòng điện motor để dự đoán hỏng hóc. Ví dụ, nếu độ rung motor tăng từ 2,5 lên 4 mm/s trong 2 tuần, hệ thống AI sẽ cảnh báo vòng bi sắp hỏng trong 300 giờ tới.

Kết quả: giảm downtime 40–60%, tiết kiệm 25–30% chi phí bảo trì.

11.2. IoT và cảm biến thông minh

- Cảm biến online đo tải trọng, tốc độ, nhiệt độ dây băng.

- Truyền dữ liệu qua giao thức OPC-UA, MQTT về hệ thống quản lý.

- Độ trễ < 200 ms, giúp kỹ sư giám sát từ xa.

11.3. Digital Twin – mô phỏng song song băng tải

Mô hình số 3D phản ánh trạng thái thực tế. Khi lực kéo vượt quá 120% định mức, hệ thống giả lập cảnh báo ngay cả trước khi xảy ra sự cố.

11.4. AI tối ưu năng lượng

AI phân tích dữ liệu tải trọng theo ca sản xuất, tự động điều chỉnh belt speed và motor power. Thực tế tại một nhà máy logistics ở Trung Đông, áp dụng AI đã giúp giảm 17% tiêu thụ điện mỗi năm.

12. Tại sao ETEK là đối tác chiến lược

Ngoài năng lực tính toán và thiết kế, ETEK còn nổi bật ở khả năng ứng dụng Công nghiệp 4.0:

- Tích hợp IoT, AI và Digital Twin trong các dự án băng tải.

- Đã triển khai thành công ở Đông Nam Á, Nam Á, và Trung Đông, chứng minh năng lực toàn cầu.

- Đội ngũ hỗ trợ 24/7, có khả năng tư vấn từ xa qua hệ thống SCADA và IoT.

ETEK không chỉ cung cấp băng tải, mà còn mang đến giải pháp tổng thể: từ thiết kế, lắp đặt, bảo trì, đến tối ưu hóa năng lượng.

13. Kết luận

- Tính toán công suất băng tải là bước then chốt trong thiết kế dây chuyền sản xuất.

- 4 bước tính toán chuẩn hóa giúp doanh nghiệp đạt hiệu suất cao, tiết kiệm chi phí, và tăng tuổi thọ thiết bị.

- Việc lựa chọn đúng đối tác như ETEK đảm bảo không chỉ có giải pháp chính xác, mà còn có năng lực triển khai quốc tế, đáp ứng yêu cầu khắt khe của các thị trường toàn cầu.

BÀI VIẾT LIÊN QUAN: