5 TIÊU CHUẨN DÂY CHUYỀN SƠN Ô TÔ THEO QUY ĐỊNH MỚI NHẤT

Tiêu chuẩn dây chuyền sơn ô tô ngày càng được siết chặt nhằm bảo đảm chất lượng bề mặt, độ bền phủ và an toàn môi trường. Với sự kết hợp của tiêu chuẩn Việt Nam và quốc tế, doanh nghiệp có thể thiết lập dây chuyền đạt độ ổn định cao, giảm lỗi công đoạn và đáp ứng yêu cầu kiểm định.

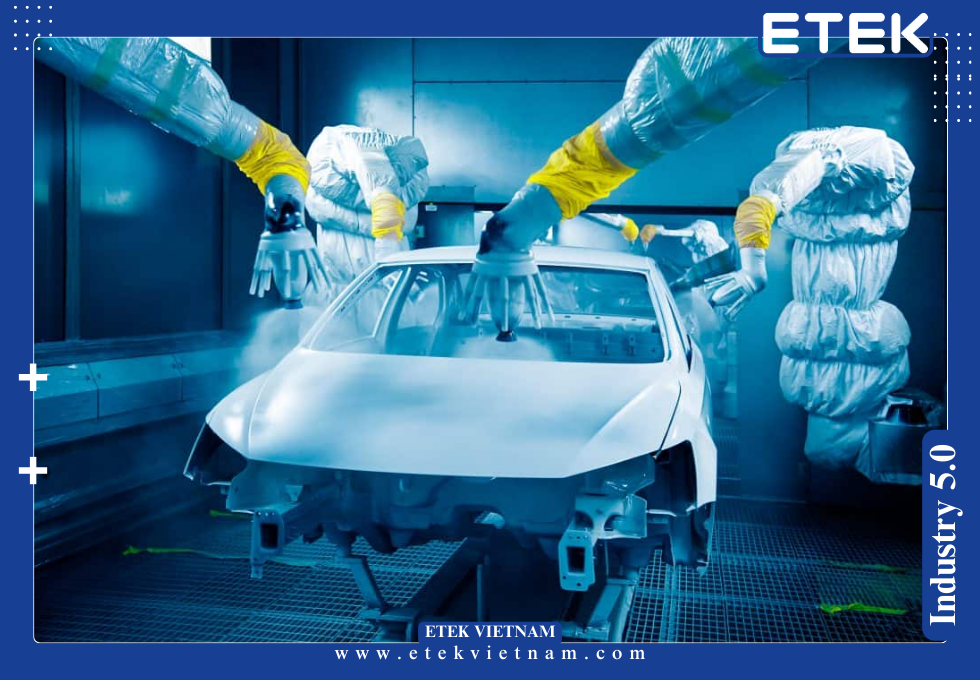

1. GIỚI THIỆU VỀ CÁC TIÊU CHUẨN DÂY CHUYỀN SƠN Ô TÔ

Ngành ô tô đòi hỏi dây chuyền sơn vận hành theo chuẩn hóa nhằm đảm bảo độ bám dính, độ dày màng sơn, hệ số chuyển hóa dung môi và mức phát thải VOC. Hệ thống tiêu chuẩn mới tích hợp yêu cầu về quy trình, thiết bị, phòng sơn, kiểm định lớp phủ, nồng độ khí thải và mức độ tự động hóa, hướng đến giảm lỗi bề mặt và nâng hiệu suất vận hành.

1.1. Khái niệm dây chuyền sơn theo tiêu chuẩn kỹ thuật

Dây chuyền sơn đạt chuẩn là hệ thống có khả năng kiểm soát chính xác độ sạch vật thể, dòng khí, áp suất buồng sơn, tốc độ robot, tỷ lệ phối trộn và độ dày màng sơn trong giới hạn ±2 μm. Theo ISO 9001, quá trình phải có tài liệu hóa, truy vết dữ liệu và kiểm soát rủi ro quy trình nhằm duy trì chất lượng đồng nhất trên từng thân xe.

1.2. Vai trò của tiêu chuẩn trong nâng cao chất lượng bề mặt

Tiêu chuẩn giúp giảm lỗi bụi, lỗi cam orange peel, xước vi điểm và sai lệch màu. Quy trình rửa – xử lý bề mặt – sơn lót – sơn màu – sơn bóng được giám sát bằng cảm biến độ ẩm, nhiệt độ và tốc độ bay hơi VOC. Lớp phủ đạt chuẩn thường có độ cứng 2H–3H, độ bóng >85 GU và khả năng chống ăn mòn salt-spray >720 giờ.

1.3. Phạm vi áp dụng cho nhà máy ô tô tại Việt Nam

Tại Việt Nam, dây chuyền phải tuân thủ QCVN 19 về khí thải công nghiệp, đồng thời đáp ứng tiêu chuẩn môi trường sơn liên quan VOC, bụi sơn và mùi. Nhà máy có công suất >20.000 xe/năm phải tích hợp hệ thống thu gom dung môi, lò đốt VOC hoặc buồng hấp phụ than hoạt tính nhằm kiểm soát nồng độ phát thải dưới 50–100 mg/Nm³.

2. 5 TIÊU CHUẨN DÂY CHUYỀN SƠN Ô TÔ

2.1. Tiêu chuẩn công nghệ xử lý bề mặt – nền tảng của độ bền sơn

Xử lý bề mặt bằng quy trình phosphate hoặc zirconium phải tuân thủ giới hạn pH, TDS, nhiệt độ và thời gian nhúng theo tiêu chuẩn OEM toàn cầu. Hàm lượng tạp chất Fe²⁺, Al³⁺ hoặc ion silicate phải được duy trì trong giới hạn <40 ppm để tránh kết tinh bề mặt. Độ bám dính đạt chuẩn khi kết quả cross-cut 0–1 và độ bền uốn đạt ≥32%.

2.2. Tiêu chuẩn lớp phủ – độ dày, độ cứng và khả năng chịu thời tiết

Lớp ED thường dày 18–25 μm, sơn lót 25–35 μm và sơn bóng 40–55 μm. Tất cả được đo bằng máy đo từ tính với sai số <1%. Theo ISO 9001, toàn bộ dữ liệu đo phải được ghi nhận theo lô. Độ bền thời tiết theo tiêu chuẩn QUV phải đạt ≥1000 giờ mà không xuất hiện chalking cấp 1 hoặc fading quá 2%.

2.3. Tiêu chuẩn khí thải dây chuyền – tuân thủ QCVN 19

Theo QCVN 19, nồng độ VOC đầu ra sau xử lý phải duy trì <100 mg/Nm³. Buồng sơn phải ứng dụng màng nước hoặc lọc sợi nhằm giảm bụi sơn xuống <5 mg/Nm³. Hệ thống kiểm soát môi trường sơn theo dõi nhiệt độ 22–26°C, độ ẩm 55–65% và tốc độ gió 0.3–0.5 m/s để hạn chế bay hơi dung môi.

2.4. Tiêu chuẩn thiết bị – robot, buồng sơn và hệ thống phối trộn

Robot sơn phải đạt độ lặp lại >±0.1 mm, áp lực súng phun 12–18 bar, tỷ lệ atomizing ổn định 70–90%. Buồng sơn cần đạt cấp sạch Class 10.000, lọc HEPA hiệu suất >99.97%. Hệ thống phối trộn 2K/3K phải đảm bảo sai số không vượt 1.5% tỷ lệ pha.

2.5. Tiêu chuẩn kiểm định – đo màu, đo độ bóng và kiểm thử dung môi

Kiểm định màu sử dụng spectrophotometer dE ≤ 0.8. Độ bóng kiểm tra bằng Gloss Meter 60°, yêu cầu >85 GU. Thử nghiệm MEK double-rub ≥80 lượt được xem là đạt yêu cầu chống dung môi của tiêu chuẩn OEM cấp cao.

3. HỆ THỐNG QUẢN LÝ CHẤT LƯỢNG ISO 9001 TRONG DÂY CHUYỀN SƠN Ô TÔ

3.1. Truy vết và kiểm soát quy trình cấp độ từng công đoạn

Theo ISO 9001, dây chuyền phải có SOP chi tiết cho từng bước: hướng gió, áp suất buồng, tốc độ băng chuyền, độ nhớt sơn và thời gian flash-off. Dữ liệu phải được lưu trữ số hóa, giúp phân tích nguyên nhân khi xuất hiện lỗi bề mặt như pinhole, sagging hay overspray.

3.2. Kiểm soát chất lượng liên tục bằng dữ liệu cảm biến

Các cảm biến theo dõi nhiệt độ, độ ẩm, chênh áp và VOC có độ phân giải 0.1°C hoặc 1 ppm. Thuật toán cảnh báo sớm giúp phát hiện sai lệch khi áp suất buồng giảm xuống dưới -20 Pa hoặc độ ẩm vượt quá 65%.

3.3. Chuẩn hóa hệ thống hiệu chuẩn thiết bị đo lường

Máy đo độ dày, máy đo màu, cảm biến VOC phải được hiệu chuẩn định kỳ 6 tháng theo ISO/IEC 17025. Kết quả được ghi vào nhật ký ISO để đảm bảo sai số thiết bị không gây sai lệch dữ liệu.

4. KIỂM SOÁT MÔI TRƯỜNG SƠN – YÊU CẦU BẮT BUỘC TRONG DÂY CHUYỀN HIỆN ĐẠI

4.1. Kiểm soát VOC và bụi sơn theo QCVN

Nồng độ VOC trong buồng sơn phải được khống chế dưới 1000 ppm để tránh cháy nổ. Hệ thống xử lý khí thải dùng công nghệ RCO, RTO hoặc than hoạt tính nhằm đáp ứng QCVN 19. Tỷ lệ thu gom bụi đạt ≥95%.

4.2. Ổn định dòng khí, áp suất và độ sạch buồng sơn

Điều kiện buồng sơn đạt chuẩn khi tốc độ gió 0.3–0.5 m/s, chênh áp -10 đến -25 Pa, nồng độ bụi <50 µg/m³. Mọi dao động áp suất lớn đều tạo nguy cơ hút bụi ngược gây lỗi bề mặt.

4.3. Phân vùng môi trường theo phân cấp công đoạn

Buồng mixing-room phải đạt cấp sạch cao hơn buồng sơn. Khu vực lưu trữ dung môi phải kiểm soát nhiệt độ <28°C và có hệ thống giám sát hơi dung môi online.

5. BỘ TIÊU CHUẨN ESG TRONG DÂY CHUYỀN SƠN Ô TÔ

5.1. Ý nghĩa của ESG đối với doanh nghiệp vận hành dây chuyền sơn

Bộ tiêu chuẩn ESG đặt ra các yêu cầu liên quan môi trường, quản trị và trách nhiệm xã hội trong toàn bộ hoạt động sản xuất. Với dây chuyền sơn ô tô, yếu tố E được đánh giá dựa trên mức phát thải VOC, hiệu suất thu gom dung môi, lượng chất thải rắn tạo ra và khả năng tái sử dụng vật liệu. Việc tuân thủ các chuẩn này giúp doanh nghiệp nâng điểm tín nhiệm, tăng cơ hội tiếp cận nguồn vốn xanh và mở rộng xuất khẩu vào thị trường yêu cầu kiểm chứng bền vững.

5.2. Lợi ích ESG cho khách hàng và chuỗi cung ứng ô tô

Khi nhà máy chứng minh được việc tuân thủ ESG, khách hàng OEM sẽ có cơ sở tin cậy về mức độ ổn định chất lượng, minh bạch dữ liệu và mức phát thải đã được kiểm soát. Các chỉ số như mức giảm VOC theo năm, tỷ lệ năng lượng tái tạo dùng trong buồng sơn, hay mức tiết kiệm dung môi có thể được đưa vào báo cáo ESG để củng cố uy tín với đối tác. Điều này tạo lợi thế cạnh tranh, đặc biệt với các hãng có chính sách mua hàng “low-carbon footprint”.

5.3. Đóng góp của tiêu chuẩn dây chuyền sơn trong đo lường ESG

Nhờ tuân thủ tiêu chuẩn dây chuyền sơn ô tô, toàn bộ thiết bị và công đoạn đều được giám sát bằng cảm biến lưu lượng khí thải, cảm biến VOC và bộ ghi dữ liệu tự động. Điều này tạo ra chuỗi dữ liệu minh bạch hỗ trợ đánh giá ESG theo chuẩn GRI hoặc IFRS Sustainability. Khách hàng có thể chứng minh mức giảm phát thải định lượng, tỷ lệ tái chế dung môi đạt 85–90% và mức giảm chi phí năng lượng nhờ tối ưu kiểm soát môi trường sơn.

6. NET ZERO VÀ VAI TRÒ CỦA DÂY CHUYỀN SƠN Ô TÔ

6.1. Ý nghĩa Net zero đối với nhà máy sản xuất ô tô

Net zero yêu cầu phát thải ròng bằng 0 thông qua giảm, tái chế hoặc bù đắp carbon. Dây chuyền sơn – công đoạn tạo ra lượng VOC lớn nhất – cần được tối ưu mạnh mẽ hơn các khu vực khác. Mức tiêu thụ nhiệt năng của lò sấy, mức thất thoát dung môi và hiệu suất đốt VOC là các biến số ảnh hưởng trực tiếp đến khả năng đạt Net zero.

6.2. Lợi ích Net zero cho khách hàng OEM và người mua xe

Nhà máy công bố đạt Net zero sẽ nâng uy tín thương hiệu, tăng cơ hội được các hãng xe toàn cầu lựa chọn trong chuỗi cung ứng xanh. Người tiêu dùng có xu hướng ưu tiên các sản phẩm được chứng nhận carbon thấp. Điều này tác động tới hình ảnh, giá trị thương mại và khả năng mở rộng thị trường quốc tế.

6.3. Cách dây chuyền sơn hỗ trợ doanh nghiệp công bố Net zero

Dây chuyền đáp ứng tiêu chuẩn dây chuyền sơn ô tô có thể giảm 30–50% phát thải so với dây chuyền cũ nhờ robot hóa, tái sử dụng khí nóng và thu hồi dung môi. Các công nghệ RTO/RCO giúp giảm lượng VOC đầu ra xuống mức gần bằng 0 theo QCVN 19, tạo điều kiện lập báo cáo minh chứng phát thải ròng thấp. Khi hệ thống tự động hóa ghi nhận dữ liệu theo tiêu chuẩn ISO 9001, doanh nghiệp có thể công bố số liệu CO₂ một cách minh bạch và kiểm toán dễ dàng.

7. ỨNG DỤNG CÔNG NGHỆ KIỂM SOÁT MÔI TRƯỜNG SƠN TRONG DÂY CHUYỀN HIỆN ĐẠI

7.1. Kiểm soát áp suất và lưu lượng khí – trung tâm của chất lượng bề mặt

Trong buồng sơn, áp suất âm nhẹ từ -15 đến -30 Pa giúp tránh hút bụi từ bên ngoài. Tốc độ gió phải duy trì 0.3–0.5 m/s để ổn định đường đi của hạt sơn. Hệ thống kiểm soát môi trường sơn đo chênh lệch áp tức thời bằng cảm biến độ nhạy cao, giảm thiểu hiện tượng overspray và các lỗi như orange peel.

7.2. Quản lý VOC và thu hồi dung môi theo tiêu chuẩn quốc tế

VOC được sinh ra khi sơn bay hơi dung môi. Hệ thống hấp phụ than hoạt tính hoặc màng nước thu gom 85–95% lượng này trước khi thải ra ngoài. Dữ liệu VOC được đưa vào báo cáo ISO nhằm chứng minh tuân thủ QCVN 19. Một dây chuyền đạt chuẩn có thể giảm VOC tiêu thụ mỗi xe xuống 20–30%.

7.3. Kiểm soát nhiệt độ – độ ẩm giúp ổn định quá trình phun

Nhiệt độ phòng sơn duy trì 22–26°C và độ ẩm 55–65% giúp màng sơn bay hơi đồng đều. Chỉ cần lệch 3°C hoặc tăng độ ẩm 10% có thể làm thay đổi độ nhớt, tạo vết chảy hoặc mờ bề mặt. Hệ thống điều hòa công suất lớn có cảm biến phản hồi nhanh để duy trì giá trị trong ngưỡng an toàn.

8. TỰ ĐỘNG HÓA VÀ TỐI ƯU DÂY CHUYỀN THEO TIÊU CHUẨN QUỐC TẾ

8.1. Tự động hóa robot – tăng chính xác, giảm sai lệch màu

Robot có độ lặp lại 0.1 mm giúp duy trì góc phun ổn định, giảm tiêu thụ sơn 10–15%. Tỷ lệ chuyển hóa sơn đạt tới 70–85% so với 50–60% của phun thủ công. Khi kết hợp công nghệ pha sơn tự động 2K/3K, sai số tỷ lệ trộn giảm xuống chỉ còn ±1%.

8.2. Công nghệ AI trong điều khiển chất lượng lớp phủ

Hệ thống camera AI nhận diện lỗi bề mặt ở mức độ micromet, đánh giá tương quan độ bóng – độ dày – độ sai lệch màu để cảnh báo sớm. Khi phát hiện độ dày lệch >2 μm, AI tự điều chỉnh áp lực và lưu lượng.

8.3. Tích hợp dữ liệu ISO 9001 vào nền tảng quản lý vận hành

Toàn bộ dữ liệu lớp phủ, VOC, áp suất và độ dày được truyền về server phục vụ phân tích xu hướng. Điều này cho phép tối ưu định mức sơn, giảm tiêu thụ năng lượng và nâng tuổi thọ buồng sơn, đáp ứng các yêu cầu của ISO 9001.

9. AN TOÀN CÔNG NGHIỆP TRONG DÂY CHUYỀN SƠN Ô TÔ HIỆN ĐẠI

9.1. Kiểm soát cháy nổ trong buồng sơn và khu vực pha sơn

Buồng sơn là khu vực có nguy cơ cháy nổ cao do nồng độ VOC và hơi dung môi. Các dây chuyền tuân thủ tiêu chuẩn dây chuyền sơn ô tô hiện đại phải duy trì nồng độ dung môi dưới 25% LEL (Lower Explosion Limit). Hệ thống thông gió được thiết lập lưu lượng 20.000–40.000 m³/h tuỳ quy mô. Cảm biến VOC và cảm biến cháy phải đạt chuẩn Ex-proof và kết nối liên động với hệ thống dừng khẩn cấp. Tại phòng pha sơn, nhiệt độ môi trường luôn giữ dưới 28°C, kết hợp tủ trữ dung môi có cấp chống cháy tối thiểu 90 phút.

9.2. An toàn điện – chống tĩnh điện khi sơn phun tĩnh điện

Công đoạn phun sơn tĩnh điện sử dụng điện áp 60–90 kV để tạo lực hút ion. Vì vậy, các dây chuyền áp dụng chuẩn châu Âu phải trang bị hệ thống tiếp địa thép mạ kẽm có điện trở ≤ 10 Ω, đảm bảo dòng rò thoát nhanh. Các súng phun được kiểm tra điện áp đầu ra hằng ca nhằm tránh lệch điện thế gây cháy, giật hồ quang hoặc mất hiệu suất sơn.

9.3. An toàn khi vận hành lò sấy – kiểm soát nhiệt độ và khí nóng

Lò sấy có thể đạt 140–180°C tùy lớp sơn. Camera nhiệt được lắp tại buồng đầu – cuối để giám sát sự thay đổi đột ngột. Khi hệ thống phát hiện chênh lệch nhiệt >10°C trong 30 giây, lò sẽ tự chuyển về chế độ giảm tải để tránh cháy màng sơn. Hệ thống kiểm soát môi trường sơn giữ vai trò duy trì độ sạch khí nóng, tránh tạp chất đi theo dòng nhiệt gây đốm bề mặt.

10. THỬ NGHIỆM VÀ ĐÁNH GIÁ CHẤT LƯỢNG LỚP SƠN THEO TIÊU CHUẨN QUỐC TẾ

10.1. Thử nghiệm ăn mòn – khả năng chịu muối biển và hóa chất

Lớp phủ đạt chuẩn phải chịu được 720–1000 giờ salt-spray theo ASTM B117. Nếu lớp ED hoặc lớp lót không đảm bảo, bề mặt sẽ xuất hiện blister hoặc ăn mòn dạng rỗ. Với các nhà máy áp dụng ISO 9001, tất cả số liệu salt-spray phải được lưu trữ theo mã lô thân xe để truy xuất khi cần.

10.2. Thử nghiệm độ bóng – độ dày và mức độ ổn định màu

Độ bóng đo bằng Gloss Meter ở góc 60° với mức yêu cầu ≥85 GU. Sai lệch dE ≤ 0.8 thể hiện khả năng ổn định màu tốt. Dây chuyền đáp ứng tiêu chuẩn dây chuyền sơn ô tô sẽ có hệ thống kiểm tra camera inline phát hiện thay đổi màu ở kích thước 0.1 mm. Một số nhà máy sử dụng AI để tự điều chỉnh công thức pha sơn khi phát hiện sai lệch nhỏ.

10.3. Thử nghiệm chịu xăng, dung môi và thời tiết cực đoan

MEK double-rub ≥ 80 lần chứng minh độ bền dung môi tốt. Thử nghiệm QUV kéo dài 1000 giờ giúp đánh giá lão hóa UV. Các mẫu không được xuất hiện chalking cấp >1 hoặc nứt chân chim. Các tiêu chuẩn thử nghiệm này được yêu cầu bởi nhiều OEM để chứng minh dây chuyền vận hành phù hợp yêu cầu xuất khẩu.

11. TỐI ƯU CHI PHÍ VÀ HIỆU SUẤT VẬN HÀNH DÂY CHUYỀN SƠN

11.1. Giảm tiêu thụ sơn và tối ưu tỷ lệ chuyển hóa

Robot điều khiển góc phun chính xác giúp nâng tỷ lệ chuyển hóa lên mức 75–85%. Điều này có thể giảm 10–20% lượng sơn tiêu thụ/xe. Khi hệ thống được điều khiển theo logic ISO 9001, dữ liệu lưu lượng sơn, áp lực khí và độ nhớt được phân tích để cắt giảm tiêu hao không cần thiết.

11.2. Tối ưu điện – nhiệt năng trong lò sấy và buồng sơn

Lò sấy tái sử dụng khí nóng có thể giảm 25–35% điện năng. Hệ thống hồi nhiệt (heat recovery) tái sử dụng năng lượng từ khí thải lò đốt VOC. Với các nhà máy có hệ điều khiển kiểm soát môi trường sơn, lượng nhiệt thất thoát giảm mạnh nhờ điều chỉnh hướng gió theo tải thực tế.

11.3. Tự động hóa bảo trì – giảm downtime và lỗi dừng chuyền

Cảm biến đo áp suất, VOC, độ dày màng sơn được tích hợp hệ thống cảnh báo AI. Khi áp suất buồng sơn lệch -10 Pa hoặc VOC tăng hơn 5%, hệ thống sẽ tự động cân chỉnh quạt cấp – hồi, giảm downtime. Các nhà máy áp dụng mô hình bảo trì dự đoán giảm sự cố buồng sơn 20–40%.

12. QUẢN LÝ DỮ LIỆU THEO TIÊU CHUẨN ISO ĐỂ NÂNG CAO CHẤT LƯỢNG SƠN

12.1. Thu thập dữ liệu trực tuyến – nền tảng phân tích lỗi

Dữ liệu lớp phủ, tốc độ robot, độ dày màng sơn và VOC được thu liên tục theo chuẩn ISO 9001. Phân tích dữ liệu big data cho phép dự đoán xu hướng lỗi và tối ưu định mức. Việc chuẩn hóa dữ liệu theo yêu cầu ISO giúp nhà máy dễ dàng kiểm toán nội bộ và chứng minh tuân thủ.

12.2. Chuẩn hóa hồ sơ và truy xuất lô xe

Mỗi thân xe được gắn mã QR theo dõi lịch sử sơn gồm: độ dày từng lớp, nhiệt độ flash-off, lưu lượng khí và kết quả kiểm định. Khi xảy ra lỗi, bộ phận QA có thể truy xuất từng công đoạn, đảm bảo độ tin cậy của dữ liệu.

12.3. Tối ưu hệ thống điều hành – MES, SCADA và truy vết kỹ thuật

MES phân tích năng suất, SCADA theo dõi tình trạng thiết bị và hệ thống cảm biến môi trường ghi dữ liệu áp suất – VOC. Nhờ điều phối tự động, dây chuyền vận hành ổn định và đáp ứng yêu cầu của tiêu chuẩn dây chuyền sơn ô tô.

13. TỐI ƯU HÓA NĂNG LƯỢNG VÀ VẬN HÀNH XANH TRONG DÂY CHUYỀN SƠN Ô TÔ

13.1. Giảm tiêu thụ năng lượng dựa trên phân tích tải thực tế

Hệ thống điều phối năng lượng thông minh tự động đo mức tiêu thụ từng buồng sơn, lò sấy và robot phun. Máy nén khí hiệu suất cao và bộ biến tần tối ưu tốc độ quạt giúp giảm 15–25% điện năng. Khi dây chuyền đạt tiêu chuẩn dây chuyền sơn ô tô, dữ liệu được lưu theo chuẩn ISO 9001, tạo cơ sở chuẩn hóa báo cáo năng lượng, từ đó chứng minh rằng nhà máy hướng đến vận hành tiết kiệm và ổn định trong dài hạn.

13.2. Tối ưu tiêu thụ khí tự nhiên cho lò sấy và hệ VOC

Lò sấy là khu vực tiêu thụ khí lớn nhất. Công nghệ hồi nhiệt (heat recovery) thu gom 30–40% khí nóng để tái sử dụng. Lò đốt VOC cũng được điều khiển theo tải dung môi thực tế nhằm giảm tiêu thụ khí. Tiêu chuẩn QCVN 19 yêu cầu VOC đầu ra phải dưới 100 mg/Nm³, vì vậy việc tối ưu năng lượng giúp duy trì hiệu suất xử lý cao mà vẫn tiết kiệm chi phí vận hành dài hạn.

13.3. Giảm carbon footprint cho mục tiêu phát triển bền vững

Dữ liệu tiêu thụ điện, dung môi và khí được ghi nhận tự động thông qua nền tảng MES/SCADA. Các thông số này là cơ sở để tính toán phát thải carbon theo GHG Protocol. Dây chuyền áp dụng hệ thống kiểm soát môi trường sơn tiên tiến sẽ giảm 20–30% phát thải VOC, đóng góp quan trọng cho báo cáo ESG và hành trình Net zero của doanh nghiệp.

14. TỐI ƯU NHÂN SỰ, QUY TRÌNH VÀ GIẢM LỖI NHỜ TỰ ĐỘNG HÓA

14.1. Tự động hóa quy trình – giảm phụ thuộc tay nghề

Hệ thống robot sơn lập trình quỹ đạo chuẩn giúp vận hành đồng nhất, giảm phụ thuộc vào trình độ công nhân. Khi dây chuyền đáp ứng ISO 9001, mọi bước đều được mô tả bằng SOP rõ ràng. Nhờ đó, thời gian đào tạo giảm 30–50%, hạn chế sai lệch kỹ thuật và bảo đảm chất lượng lớp phủ đồng nhất trên toàn bộ thân xe, kể cả trong điều kiện sản xuất cao điểm.

14.2. Giảm lỗi quy trình bằng mô hình cảnh báo AI

AI phân tích hàng ngàn dữ liệu từ cảm biến áp suất, VOC, tốc độ gió, độ dày sơn… để đưa ra cảnh báo sớm. Nếu áp suất buồng sơn lệch -10 Pa hoặc độ ẩm vượt 65%, hệ thống sẽ yêu cầu điều chỉnh ngay. Các dây chuyền tuân thủ tiêu chuẩn dây chuyền sơn ô tô ứng dụng AI để giảm 20–40% lỗi lặp lại và tăng hệ số ổn định quy trình trong dài hạn.

14.3. Quy trình vận hành tinh gọn – giảm thời gian chuyển ca

Nhờ số hóa toàn bộ quy trình, người vận hành có thể theo dõi tình trạng buồng sơn, lò sấy, robot và thiết bị phối trộn trên một màn hình. Việc chuẩn hóa theo ISO 9001 giúp rút ngắn thời gian chuyển ca và giảm thiểu sai lệch do thao tác. Hệ thống báo lỗi tự động giúp nhóm QA phản hồi tức thời, tránh các sự cố gây dừng chuyền kéo dài.

KẾT LUẬN – GIÁ TRỊ CỦA VIỆC TUÂN THỦ TIÊU CHUẨN TRONG DÂY CHUYỀN SƠN Ô TÔ

Việc tuân thủ đầy đủ tiêu chuẩn dây chuyền sơn ô tô, kết hợp yêu cầu khí thải theo QCVN 19, hệ thống quản lý chất lượng ISO 9001 và công nghệ kiểm soát môi trường sơn, giúp doanh nghiệp duy trì chất lượng ổn định, giảm lỗi bề mặt và tối ưu năng lượng. Dữ liệu kỹ thuật được tự động hóa cho phép chứng minh tuân thủ ESG và hỗ trợ công bố Net zero, đáp ứng yêu cầu của các OEM toàn cầu.

LÝ DO NÊN SỬ DỤNG GIẢI PHÁP – DỊCH VỤ CỦA ETEK

ETEK cung cấp giải pháp kỹ thuật toàn diện cho dây chuyền sơn, bao gồm thiết kế buồng sơn, tối ưu hệ thống xử lý VOC, tự động hóa robot, nền tảng quản lý dữ liệu và hệ thống giám sát khí thải. Các giải pháp này giúp doanh nghiệp vận hành ổn định, giảm tiêu hao vật tư, nâng hiệu suất thiết bị và đảm bảo tuân thủ các tiêu chuẩn môi trường, chất lượng và an toàn. Nhờ khả năng tích hợp sâu vào quy trình, ETEK hỗ trợ doanh nghiệp đạt kết quả vận hành bền vững, đáp ứng yêu cầu khắt khe của thị trường ô tô hiện đại.

TÌM HIỂU THÊM:

3 XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ ĐANG PHÁT TRIỂN TRONG NĂM NAY

TƯ VẤN GIẢI PHÁP VẺ DÂY CHUYỀN SƠN Ô TÔ