5 TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI THEO QUY ĐỊNH AN TOÀN VÀ MÔI TRƯỜNG

Tiêu chuẩn dây chuyền sơn dung môi ngày càng được siết chặt do rủi ro cháy nổ và yêu cầu kiểm soát phát thải. Doanh nghiệp cần nắm rõ chuẩn VOC, hệ thống PCCC, tiêu chuẩn môi trường ISO 14001 và các quy định vận hành an toàn để duy trì tuân thủ, giảm thiểu rủi ro và đáp ứng đánh giá bền vững.

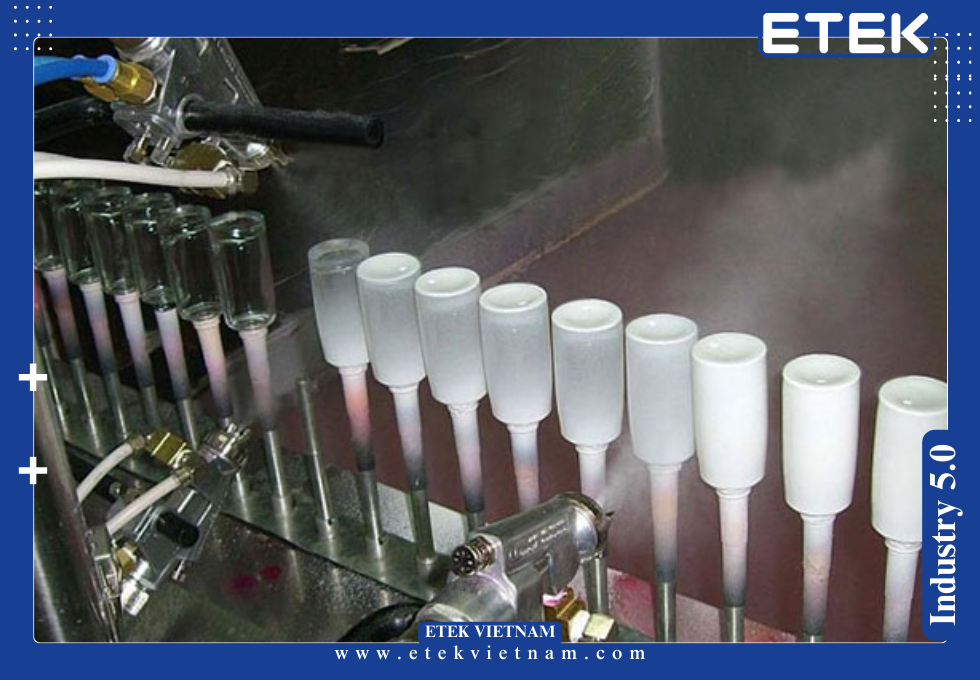

1. GIỚI THIỆU – TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI

Dây chuyền sơn sử dụng dung môi chứa hàm lượng hydrocarbon dễ bay hơi, áp suất hơi cao và nguy cơ cháy nổ trong môi trường kín. Do đó, việc tuân thủ tiêu chuẩn dây chuyền sơn dung môi là yêu cầu bắt buộc nhằm kiểm soát rủi ro VOC, duy trì hệ số an toàn cháy nổ theo các ngưỡng LEL < 25%, hạn chế phát thải và bảo đảm điều kiện vận hành bền vững.

Các tiêu chuẩn như tiêu chuẩn VOC, tiêu chuẩn hệ thống PCCC, tiêu chuẩn môi trường ISO 14001 và các yêu cầu thực hành nghề nghiệp khác tạo thành khung pháp lý giúp doanh nghiệp kiểm soát toàn diện rủi ro kỹ thuật, môi trường và vận hành.

2. 5 TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI THEO QUY ĐỊNH AN TOÀN & MÔI TRƯỜNG

2.1. Tiêu chuẩn VOC – ngưỡng phát thải và kiểm soát bay hơi hữu cơ

Tuân thủ tiêu chuẩn VOC là nền tảng của tiêu chuẩn dây chuyền sơn dung môi, yêu cầu định lượng VOC theo mg/Nm³, hiệu suất thu hồi ≥ 90%, LEL luôn duy trì dưới 25%. Hệ thống phải tích hợp màng lọc than hoạt tính, tái sinh nhiệt RTO hoặc công nghệ xúc tác để giảm phát thải.

Quy trình đo VOC theo EPA Method 24, EN 13523 hoặc TCVN 9760 yêu cầu lấy mẫu tại buồng phun, vùng flash-off và buồng sấy. Khi VOC vượt ngưỡng 800–1200 mg/Nm³, dây chuyền phải kích hoạt chế độ tuần hoàn khí thấp áp, tăng tốc độ hút gió hoặc giảm lưu lượng dung môi bay hơi nhằm đảm bảo môi trường an toàn.

2.2. Tiêu chuẩn thông gió – áp suất buồng phun và tốc độ gió tuyến tính

Tiêu chuẩn thông gió trong dây chuyền sơn dung môi yêu cầu tốc độ gió tuyến tính tối thiểu 0.3–0.5 m/s tại mặt làm việc, áp suất buồng phun duy trì ở mức âm 30–70 Pa để hạn chế lan truyền hơi dung môi. Bộ lọc sợi thủy tinh hoặc lọc khô multi-stage phải đạt hiệu suất ≥ 95% nhằm giữ lại sơn mù. Hệ thống cấp – hồi khí sử dụng quạt EC hoặc biến tần VSD để ổn định lưu lượng khi tải phun thay đổi. Nếu tốc độ gió dưới mức chuẩn, VOC không được kéo ra khỏi buồng phun nhanh đủ, làm tăng nguy cơ cháy khi nồng độ gần mức LEL.

2.3. Tiêu chuẩn PCCC – kiểm soát cháy nổ theo ATEX & NFPA

Tuân thủ hệ thống PCCC là yêu cầu cốt lõi do dung môi có điểm chớp cháy từ -10°C đến 40°C. Dây chuyền phải đáp ứng phân vùng chống cháy ATEX Zone 1–2, thiết bị điện đạt chuẩn Ex d hoặc Ex e. Theo NFPA 33, buồng phun cần trang bị sprinkler với mật độ xả 0.23–0.30 gpm/ft² và cảm biến LEL tự kích hoạt ngắt cấp dung môi khi vượt 20% LEL. Các đường ống dung môi phải có van cắt nhanh, tiếp địa ≤ 10 Ω để giảm điện tích tĩnh. Tường buồng sơn phải đạt EI60–EI90 để chống cháy lan.

2.4. Tiêu chuẩn môi trường ISO 14001 – hệ thống quản lý kiểm soát tác động

ISO 14001 yêu cầu doanh nghiệp thiết lập quy trình nhận diện tác động môi trường từ VOC, chất thải chứa dung môi và nhiệt từ buồng sấy. Dây chuyền cần có hệ thống đo liên tục VOC, nhật ký tiêu thụ dung môi, đánh giá rủi ro môi trường định kỳ và báo cáo các chỉ số như tải lượng phát thải, hiệu suất thu hồi, mức tiêu thụ năng lượng kWh/m² sơn phủ. Việc tuân thủ giúp doanh nghiệp giảm chi phí xử lý khí thải, đáp ứng kiểm toán môi trường và hạn chế rủi ro vi phạm pháp lý.

2.5. Tiêu chuẩn an toàn vận hành – kiểm soát dung môi, áp suất và nhiệt độ

Tiêu chuẩn vận hành dây chuyền sơn dung môi quy định nhiệt độ buồng sấy không vượt 60% điểm chớp cháy của dung môi, thường 60–80°C. Áp suất đường dung môi 1–3 bar, độ sạch đường ống ≤ 5 mg/m³ để tránh tắc và gia tăng nguy cơ phát nổ. Van an toàn, cảm biến áp, cảm biến dòng khí phải được hiệu chuẩn 6 tháng/lần. Khi áp suất vượt 20% ngưỡng thiết kế, hệ thống phải ngừng cấp dung môi, chuyển sang chế độ purge khí nitơ hoặc khí sạch.

3. CÁC YÊU CẦU HỆ THỐNG XỬ LÝ KHÍ THẢI TRONG TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI

3.1. Hệ thống thu gom và xử lý VOC theo chuẩn quốc tế

Trong tiêu chuẩn dây chuyền sơn dung môi, hệ thống thu gom VOC phải đạt hiệu suất ≥ 90% theo yêu cầu của tiêu chuẩn VOC. Lưu lượng hút phải duy trì từ 8.000–15.000 m³/h tùy quy mô buồng phun để đảm bảo hơi dung môi được thu gom triệt để. Công nghệ xử lý phổ biến gồm hấp phụ than hoạt tính, RTO, RCO hoặc plasma lạnh. Khi VOC đầu vào vượt 1.200 mg/Nm³, RTO hoạt động ở 750–850°C nhằm đảm bảo khả năng oxy hóa hoàn toàn, giảm phát thải xuống dưới 100 mg/Nm³. Việc đáp ứng chuẩn xử lý VOC là một phần trong bộ tiêu chí của ISO 14001.

3.2. Hệ thống RTO/RCO – hiệu suất đốt và thu hồi nhiệt

RTO và RCO đóng vai trò chiến lược trong kiểm soát VOC cho dây chuyền sơn. Nhiệt độ buồng đốt cần giữ ổn định trong khoảng 760–850°C, thời gian lưu khí tối thiểu 0.6–1.2 giây để đạt hiệu suất phân hủy > 98%. Việc tích hợp bộ thu hồi nhiệt giúp tái sử dụng 65–95% năng lượng, giảm chi phí vận hành và hỗ trợ doanh nghiệp đáp ứng yêu cầu ISO 14001 về tối ưu năng lượng. Đối với dây chuyền có biến động VOC cao, cảm biến PID VOC phải được hiệu chuẩn 3 tháng/lần để bảo đảm hệ thống vận hành đúng chuẩn.

3.3. Hệ thống than hoạt tính – yêu cầu hấp phụ và tái sinh

Hệ thống than hoạt tính là giải pháp phù hợp khi tải lượng VOC trung bình 200–800 mg/Nm³. Để đáp ứng tiêu chuẩn dây chuyền sơn dung môi, bề mặt riêng BET của than cần đạt 900–1.200 m²/g, thời gian lưu khí tối thiểu 1.5 giây và độ ẩm < 70%. Khi than bão hòa, hệ thống tái sinh phải tăng nhiệt lên 120–160°C để giải hấp VOC, sau đó chuyển sang bộ xử lý RCO/RTO. Nếu mức VOC sau hấp phụ vượt 50 mg/Nm³, doanh nghiệp phải thay thế hoặc tái sinh toàn bộ mẻ than để duy trì tuân thủ tiêu chuẩn VOC.

4. QUY ĐỊNH PCCC VÀ AN TOÀN CHÁY NỔ TRONG DÂY CHUYỀN SƠN DUNG MÔI

4.1. Phân vùng nguy hiểm và thiết bị phòng nổ

Theo tiêu chuẩn ATEX và NFPA, khu vực phun dung môi được xếp vào Zone 1 hoặc Zone 2, yêu cầu thiết bị đạt chuẩn Ex d hoặc Ex e. Đèn chiếu sáng, motor quạt, tủ điện và cảm biến phải có chứng nhận chống nổ phù hợp. Việc tuân thủ hệ thống PCCC giúp giảm nguy cơ cháy do hơi dung môi có điểm chớp cháy thấp. Khi nồng độ VOC trong không khí chạm 20–25% LEL, hệ thống báo động phải kích hoạt chế độ xả khí sạch, tắt bơm dung môi và đóng van an toàn để bảo đảm mức kiểm soát theo tiêu chuẩn dây chuyền sơn dung môi.

4.2. Hệ thống dập cháy tự động và các yêu cầu kiểm định

Dây chuyền sơn phải trang bị sprinkler với mật độ phun tối thiểu 0.23 gpm/ft² và hệ CO₂/Novec 1230 cho khu vực pha chế dung môi. Tủ pha chế cần cảm biến khói, nhiệt và LEL liên động với quạt hút tốc độ cao. Mỗi năm, theo yêu cầu ISO 14001, doanh nghiệp phải kiểm định toàn bộ hệ thống PCCC và cập nhật hồ sơ an toàn. Với dây chuyền có dung môi dễ cháy (MEK, toluen), bồn chứa phải được trang bị van thở, chống tĩnh điện và tiếp địa đúng chuẩn < 10 Ω nhằm giảm thiểu rủi ro cháy lan.

4.3. Quản lý dung môi – kiểm soát điểm chớp cháy và phân loại nguy hiểm

Dung môi được phân loại theo điểm chớp cháy và ngưỡng LEL/UEL. Hệ thống pha sơn phải duy trì nhiệt độ dưới 50% điểm chớp cháy nhằm hạn chế hơi bay hơi. Lưu lượng dung môi cấp đến súng phun phải được kiểm soát bằng cảm biến áp và lưu lượng kế, ngưỡng áp 1–3 bar tùy loại súng. Việc quản lý dung môi là tiêu chí quan trọng trong tiêu chuẩn dây chuyền sơn dung môi để đảm bảo môi trường an toàn và tuân thủ hệ thống PCCC.

5. YÊU CẦU QUẢN LÝ MÔI TRƯỜNG THEO ISO 14001 TRONG DÂY CHUYỀN SƠN DUNG MÔI

5.1. Nhận diện khía cạnh môi trường và kiểm soát rủi ro VOC

ISO 14001 yêu cầu doanh nghiệp nhận diện đầy đủ các tác động từ khí thải, VOC, dung môi thải và nhiệt dư từ buồng sấy. Các chỉ số như mg/Nm³ VOC, kWh/tấn sản phẩm, hiệu suất thu hồi dung môi và tỷ lệ tái sử dụng được ghi vào sổ theo dõi. Việc tuân thủ tiêu chuẩn dây chuyền sơn dung môi giúp tổ chức minh bạch dữ liệu, giảm rủi ro xử phạt và dễ dàng vượt qua kiểm toán môi trường.

5.2. Quản lý chất thải dung môi và nước thải sơn

Dung môi thải phải được chứa trong tank kín, có hệ thu gom hơi và được phân tích định kỳ theo TCVN 6981. Nước thải từ hệ thống rửa súng phải được xử lý bằng keo tụ – tạo bông, đảm bảo COD < 200 mg/L trước khi xả. Việc ghi nhận và kiểm soát lượng dung môi thải là yêu cầu của ISO 14001 và hỗ trợ doanh nghiệp duy trì tuân thủ tiêu chuẩn dây chuyền sơn dung môi ở mức ổn định.

5.3. Kiểm toán nội bộ và báo cáo định kỳ theo chuẩn ISO

Mỗi năm, doanh nghiệp phải thực hiện kiểm toán nội bộ, đo VOC liên tục, rà soát hồ sơ rủi ro môi trường và lập báo cáo định kỳ theo ISO 14001. Việc lưu vết dữ liệu giúp cải thiện hiệu suất xử lý VOC, giảm 10–15% tiêu thụ dung môi và đảm bảo dây chuyền luôn vận hành trong ngưỡng an toàn. Các chỉ số này cũng là nền tảng để chuẩn bị cho báo cáo ESG sau này.

6. TÍCH HỢP ESG TRONG VẬN HÀNH THEO TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI

6.1. Ý nghĩa ESG trong quản lý VOC và tác động môi trường

Bộ tiêu chuẩn ESG yêu cầu doanh nghiệp kiểm soát phát thải, tiết kiệm năng lượng và đảm bảo minh bạch dữ liệu. Khi áp dụng tiêu chuẩn dây chuyền sơn dung môi, doanh nghiệp có cơ sở tạo ra bộ dữ liệu định lượng: VOC mg/Nm³, lượng dung môi tiêu thụ, chỉ số thu hồi RTO, mức phát thải CO₂ tương đương. Những dữ liệu này chứng minh doanh nghiệp tuân thủ tiêu chuẩn VOC và đảm bảo hệ thống vận hành theo quy trình môi trường của ISO 14001. Khách hàng dễ dàng tích hợp các thông số vào báo cáo ESG, nâng hạng tín nhiệm xanh và thúc đẩy giá trị thương hiệu bền vững.

6.2. Lợi ích ESG đối với doanh nghiệp sử dụng dây chuyền sơn dung môi

Khi tuân thủ đầy đủ tiêu chuẩn dây chuyền sơn dung môi, doanh nghiệp giảm thiểu rủi ro cháy nổ, tối ưu tiêu thụ năng lượng và đảm bảo mức phát thải VOC thấp hơn ngưỡng quy định. Các chỉ số như hiệu suất RTO, tỷ lệ tái sử dụng dung môi và chi phí vận hành giảm trở thành dữ liệu chứng minh tuân thủ ESG. Khách hàng được hưởng lợi khi có thể công bố mô hình sản xuất xanh, cải thiện điểm môi trường và đạt yêu cầu của đối tác quốc tế trong chuỗi cung ứng. Điều này trực tiếp gia tăng lợi thế cạnh tranh.

6.3. Đóng góp của dây chuyền sơn dung môi vào đo lường ESG

Dây chuyền sơn dung môi vận hành theo chuẩn giúp doanh nghiệp tạo bộ dữ liệu ổn định: VOC đầu vào – đầu ra, mức tiêu thụ nhiên liệu RTO, ngưỡng an toàn của hệ thống PCCC, chỉ số rò rỉ dung môi, mức tuân thủ ISO 14001. Với dữ liệu này, khách hàng có thể tự tin đưa vào báo cáo ESG theo các chỉ số E (Environment) và S (Safety). Việc giảm rủi ro phát thải, giảm sự cố cháy nổ giúp tăng điểm an toàn vận hành – một yếu tố quan trọng trong đánh giá ESG của doanh nghiệp sản xuất.

7. VAI TRÒ CỦA TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI TRONG LỘ TRÌNH NET ZERO

7.1. Ý nghĩa Net Zero và nhu cầu giảm phát thải từ dung môi

Mục tiêu Net Zero yêu cầu doanh nghiệp giảm phát thải CO₂ thực tế và tối ưu tiêu hao năng lượng. Trong sản xuất sơn, VOC bay hơi là nguồn phát thải gián tiếp đáng kể. Việc tuân thủ tiêu chuẩn dây chuyền sơn dung môi giúp doanh nghiệp kiểm soát hơi dung môi, giảm phát thải nhờ công nghệ RTO/RCO và giảm thất thoát nhiệt. Các dữ liệu vận hành, kết hợp với tiêu chuẩn môi trường ISO 14001, cho phép khách hàng xây dựng báo cáo Net Zero có độ tin cậy cao và dễ chứng minh với kiểm toán độc lập.

7.2. Đóng góp của dây chuyền sơn dung môi trong đo lường Net Zero

Khi vận hành đúng chuẩn, hệ thống xử lý VOC đạt hiệu suất 90–98%, giảm đáng kể CO₂ tương đương từ đốt dung môi. Điều này giúp doanh nghiệp giảm mức phát thải trong Scope 1 và Scope 2, đáp ứng yêu cầu Net Zero. Hệ thống điều hòa nhiệt, quạt tiết kiệm năng lượng và hệ thống PCCC tối ưu giúp giảm tải năng lượng tiêu thụ. Kết hợp ISO 14001, doanh nghiệp có thể trích xuất hồ sơ vận hành để chứng minh tính minh bạch khi công bố đã giảm phát thải ròng theo chuẩn Net Zero.

7.3. Điều kiện để doanh nghiệp công bố đã đạt Net Zero

Để công bố đạt Net Zero, doanh nghiệp phải chứng minh dữ liệu chính xác, ổn định và được kiểm toán. Việc tuân thủ tiêu chuẩn VOC, kiểm soát rủi ro cháy nổ bằng hệ thống PCCC, kết hợp quy trình theo ISO 14001 giúp tạo ra dữ liệu định lượng như VOC mg/Nm³, CO₂ tiết kiệm, năng lượng tái sử dụng. Những chỉ số này là điều kiện tiên quyết trong báo cáo Net Zero. Với dây chuyền sơn dung môi đạt chuẩn, khách hàng dễ dàng trình bày số liệu minh bạch và được công nhận bởi tổ chức kiểm toán quốc tế.

8. QUY TRÌNH KIỂM SOÁT AN TOÀN VÀ VẬN HÀNH ỔN ĐỊNH TRONG DÂY CHUYỀN SƠN DUNG MÔI

8.1. Quy trình theo dõi VOC nhiều tầng

Hệ thống cần theo dõi VOC tại ba điểm: buồng phun, vùng flash-off và buồng sấy. Cảm biến PID phải đo liên tục, cảnh báo khi VOC vượt ngưỡng 700–900 mg/Nm³. Khi vượt 20% LEL, dây chuyền phải tắt bơm dung môi, kích hoạt quạt tăng áp và chuyển sang chế độ purge. Việc giám sát nhiều tầng là yêu cầu tiên quyết trong tiêu chuẩn dây chuyền sơn dung môi để duy trì an toàn và tuân thủ tiêu chuẩn VOC.

8.2. Kiểm soát an toàn theo hệ thống PCCC

Hệ thống PCCC yêu cầu kiểm định định kỳ, đo lại tiếp địa, kiểm tra sprinkler và cảm biến nhiệt. Khi hơi dung môi tích tụ, hệ thống báo cháy phải liên động với quạt hút và van đóng dung môi. Buồng sơn cần tường chống cháy EI60–EI90, đèn chống nổ Ex d. Những yêu cầu này giảm nguy cơ cháy lan và đáp ứng toàn bộ tiêu chí ATEX, NFPA và các yêu cầu của ISO 14001.

8.3. Tối ưu năng lượng theo chuẩn ISO 14001

Để đáp ứng ISO 14001, doanh nghiệp cần tối ưu năng lượng bằng việc tái sử dụng nhiệt RTO, điều chỉnh tốc độ quạt theo tải thực tế và giảm thời gian lưu khí khi không phun. Dữ liệu năng lượng được lưu liên tục, hỗ trợ đánh giá mức tiêu hao kWh/m² bề mặt sơn và giúp cải thiện hiệu suất vận hành. Tối ưu năng lượng đồng thời giúp giảm phát thải và tiến gần Net Zero.

9. GIẢI PHÁP TỐI ƯU HÓA HIỆU SUẤT THEO TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI

9.1. Tối ưu đường khí và phân phối áp suất trong buồng phun

Trong tiêu chuẩn dây chuyền sơn dung môi, sự ổn định áp suất trong buồng phun quyết định chất lượng màng sơn và mức phát thải tiêu chuẩn VOC. Hệ thống cần duy trì áp suất âm 30–70 Pa và tốc độ gió từ 0.3–0.6 m/s. Những biến động áp suất gây dao động lưu lượng VOC, làm tăng nguy cơ vượt LEL và ảnh hưởng vận hành hệ thống PCCC. Doanh nghiệp cần cân chỉnh van gió, vệ sinh bộ lọc đa tầng và dùng quạt EC để giảm tiêu thụ điện, đồng thời đáp ứng tiêu chí ISO 14001 về tối ưu năng lượng.

9.2. Nâng cấp thiết bị phun và tối ưu hóa lượng dung môi tiêu hao

Lượng dung môi tiêu thụ quyết định hiệu suất sử dụng sơn và mức tuân thủ tiêu chuẩn VOC. Doanh nghiệp nên sử dụng súng phun HVLP, RP hoặc điện ly để cải thiện hiệu suất chuyển hóa sơn lên 65–85%. Khi tuân thủ tiêu chuẩn dây chuyền sơn dung môi, lượng dung môi bay hơi giảm, giúp hệ thống xử lý khí thải hoạt động ổn định và duy trì hiệu suất RTO/RCO cao hơn. Dữ liệu tiêu hao dung môi là một phần quan trọng trong đánh giá ISO 14001 và được dùng để chứng minh giảm phát thải trong báo cáo ESG.

9.3. Điều chỉnh chế độ sấy, cân bằng nhiệt và kiểm soát an toàn

Buồng sấy sử dụng dung môi dễ cháy phải tuân thủ giới hạn nhiệt độ dựa trên 60% điểm chớp cháy để giảm rủi ro cháy nổ. Điều này liên quan trực tiếp đến vận hành hệ thống PCCC và duy trì mức VOC trong ngưỡng cho phép. Tối ưu nhiệt bằng tái sử dụng nhiệt RTO giúp giảm 20–40% chi phí năng lượng, hỗ trợ doanh nghiệp đáp ứng chuẩn ISO 14001. Khi nhiệt độ ổn định, VOC phát sinh ít hơn, giúp đảm bảo tuân thủ tiêu chuẩn dây chuyền sơn dung môi trong suốt quá trình vận hành.

10. LỢI ÍCH TỔNG THỂ KHI TUÂN THỦ TIÊU CHUẨN DÂY CHUYỀN SƠN DUNG MÔI

10.1. Tăng an toàn vận hành và giảm rủi ro cháy nổ

Nhờ tuân thủ tiêu chuẩn dây chuyền sơn dung môi, dây chuyền giảm 50–70% rủi ro cháy nổ, nhờ kiểm soát VOC, duy trì tốc độ gió chuẩn và vận hành hệ thống PCCC theo ATEX – NFPA. Các cảm biến LEL, áp suất và hệ interlock giúp ngăn chặn kịp thời khi dung môi vượt ngưỡng an toàn. Hệ thống tuân thủ ISO 14001 cũng cải thiện việc nhận diện nguy cơ môi trường, giúp doanh nghiệp giảm nguy cơ gián đoạn sản xuất.

10.2. Tối ưu chi phí và nâng cao hiệu quả năng lượng

Tuân thủ chuẩn kỹ thuật giúp giảm chi phí xử lý khí thải, tối ưu năng lượng cho quạt – buồng sấy và giảm thất thoát dung môi. Hệ thống RTO tái sử dụng 70–95% nhiệt giúp tiết kiệm đáng kể chi phí vận hành. Điều này phù hợp với yêu cầu ISO 14001, đặc biệt trong mục tiêu giảm tiêu thụ tài nguyên và giảm phát thải. Khi tiêu chuẩn VOC được đáp ứng ổn định, dây chuyền tránh được chi phí liên quan tới kiểm soát ô nhiễm và xử phạt môi trường.

10.3. Gia tăng uy tín thương hiệu thông qua chứng nhận ESG và Net Zero

Một dây chuyền tuân thủ tiêu chuẩn dây chuyền sơn dung môi tạo điều kiện mạnh mẽ giúp khách hàng xây dựng báo cáo ESG minh bạch và dễ dàng tham gia vào chuỗi cung ứng xanh. Kiểm soát tiêu chuẩn VOC, vận hành hệ thống PCCC an toàn và quản lý môi trường theo ISO 14001 giúp doanh nghiệp chứng minh tuân thủ. Đây cũng là nền tảng để công bố tiến bộ trong lộ trình Net Zero, tạo giá trị thương hiệu và niềm tin của đối tác quốc tế.

KẾT LUẬN – GIÁ TRỊ GIẢI PHÁP ETEK ĐỐI VỚI DÂY CHUYỀN SƠN DUNG MÔI

Tuân thủ tiêu chuẩn dây chuyền sơn dung môi giúp doanh nghiệp đảm bảo an toàn vận hành, giảm phát thải, đáp ứng tiêu chuẩn VOC, vận hành hiệu quả hệ thống PCCC và duy trì kiểm soát môi trường theo ISO 14001. Tất cả tạo nên nền tảng dữ liệu mạnh mẽ giúp doanh nghiệp đáp ứng báo cáo ESG và tiến gần mục tiêu Net Zero.

ETEK cung cấp hệ giải pháp kỹ thuật, kiểm soát khí thải, tối ưu buồng phun – buồng sấy và tích hợp hệ thống an toàn theo chuẩn quốc tế, giúp khách hàng vận hành dây chuyền ổn định, tiết kiệm chi phí và chứng minh tuân thủ môi trường – an toàn một cách thuyết phục.

TÌM HIỂU THÊM:

3 XU HƯỚNG TỰ ĐỘNG HÓA DÂY CHUYỀN SƠN DUNG MÔI

TƯ VẤN CÁC GIẢI PHÁP DÂY CHUYỀN SƠN DUNG MÔI