SỬA CHỮA DÂY CHUYỀN SƠN KHI XẢY RA LỖI THIẾT BỊ PHUN VÀ SẤY

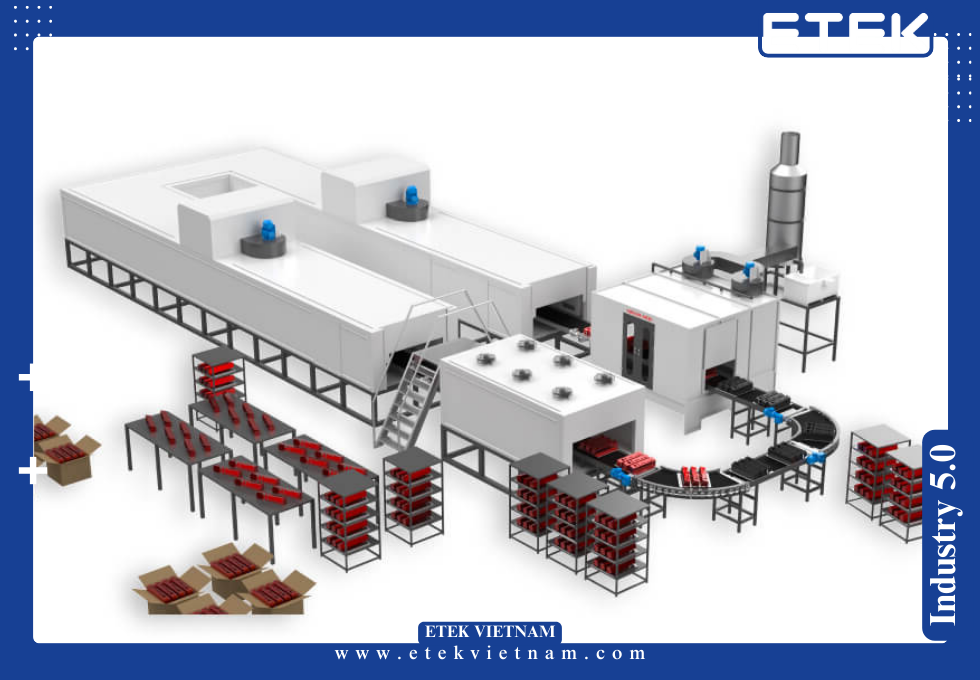

Sửa chữa dây chuyền sơn khi gặp sự cố hư đầu phun, băng tải ngưng hoạt động hoặc lỗi buồng sấy là nhiệm vụ then chốt để giảm thiểu thời gian dừng máy và duy trì chất lượng bề mặt phủ. Quy trình sửa chữa hiện đại yêu cầu phân tích nguyên nhân, hiệu chỉnh thông số và thay thế linh kiện theo chuẩn quốc tế, giúp khôi phục dây chuyền với hiệu suất tối đa.

1. Giới thiệu về sửa chữa dây chuyền sơn và tầm quan trọng

Sửa chữa dây chuyền sơn không chỉ dừng lại ở việc khắc phục sự cố mà còn là quá trình cải thiện độ tin cậy của toàn bộ hệ thống. Các lỗi thường gặp như hư đầu phun, băng tải ngưng hoạt động và lỗi buồng sấy có thể làm tăng tỷ lệ sản phẩm lỗi lên đến 5–7% và kéo dài chu kỳ sản xuất thêm 20–30%.

Đặc biệt, trong các dây chuyền sơn sử dụng công nghệ phun áp lực cao (HVLP), buồng sấy cưỡng bức và băng tải liên tục, việc bảo đảm thiết bị vận hành ổn định là yếu tố quyết định chất lượng lớp phủ, độ bám dính (ASTM D3359 ≥ 5B) và độ bóng bề mặt (≥85 GU).

2. Các lỗi phổ biến và ảnh hưởng đến sản xuất

2.1 Hư đầu phun (Spray gun failure)

Nguyên nhân chính:

- Mòn kim và béc phun do sử dụng lâu dài (>2000 giờ).

- Tắc nghẽn bởi sơn khô hoặc cặn bẩn có kích thước >30 µm.

- Áp suất khí cấp không ổn định (dao động ±0.5 bar).

Hậu quả:

- Sai lệch góc phun ±10°, tăng tiêu hao sơn 10–15%.

- Bề mặt loang lổ, giảm độ đồng đều lớp phủ xuống còn ±5 µm.

2.2 Băng tải ngưng hoạt động (Conveyor jam)

Nguyên nhân chính:

- Đứt xích tải do quá tải trên 120% công suất định mức.

- Hỏng biến tần điều khiển tốc độ (Inverter fault).

- Mất tín hiệu từ cảm biến hành trình và relay bảo vệ.

Hậu quả:

- Gián đoạn chu trình vận hành, gây ùn tắc chi tiết trong buồng phun/sấy.

- Công suất giảm tới 60–80%, làm tăng thời gian sản xuất 1.5–2 lần.

2.3 Lỗi buồng sấy (Drying oven error)

Nguyên nhân chính:

- Cảm biến nhiệt sai số >±5°C hoặc mất hiệu chuẩn.

- Hỏng quạt đối lưu, giảm tốc độ tuần hoàn khí <2.0 m/s.

- Bộ đốt gas không đánh lửa hoặc cháy không đều.

Hậu quả:

- Lớp sơn không đạt mức đóng rắn (polymerization <90%).

- Độ bám dính giảm từ loại 5B xuống còn 2–3B, độ bóng bề mặt giảm <70 GU.

3. Quy trình chẩn đoán và sửa chữa tiêu chuẩn

3.1 Chẩn đoán ban đầu

- Đọc dữ liệu lỗi trên HMI và hệ thống SCADA.

- Đo áp suất khí nén (4–6 bar) và lưu lượng sơn phun (0.3–0.6 L/phút).

- Kiểm tra tốc độ băng tải (3–6 m/phút) và nhiệt độ buồng sấy (170–200°C).

3.2 Sửa chữa và thay thế linh kiện

- Đầu phun: Thay kim, béc theo tiêu chuẩn hãng, điều chỉnh góc phun ±5°.

- Băng tải: Thay xích, kiểm tra motor (moment ≥120 Nm), hiệu chỉnh biến tần.

- Buồng sấy: Hiệu chuẩn cảm biến (ISO 9001), thay quạt đối lưu, vệ sinh bộ đốt gas.

3.3 Kiểm tra sau sửa chữa

- Đo độ dày màng sơn: 18–25 µm bằng Elcometer.

- Đo độ bóng: ≥85 GU, kiểm tra độ bám dính (ASTM D3359 loại 5B).

- Chạy thử dây chuyền 4–6 giờ liên tục trước khi vận hành chính thức.

4. Phân tích chi tiết các hệ thống và quy trình sửa chữa

4.1 Hệ thống phun sơn – Spray Gun System

Vai trò: Đầu phun quyết định chất lượng màng phủ về độ dày, độ đồng đều và khả năng phủ kín các bề mặt phức tạp.

Thông số kỹ thuật quan trọng:

- Áp suất khí nén: 4–6 bar (HVLP), 6–8 bar (Airless).

- Lưu lượng sơn: 0.3–0.6 L/phút.

- Kích thước hạt sơn: 20–40 µm.

- Góc phun: 30–80°.

Quy trình sửa chữa:

- Vệ sinh đầu phun bằng dung môi chuyên dụng, tránh dùng vật liệu làm trầy xước béc.

- Kiểm tra áp suất khí bằng đồng hồ chuẩn (sai số ≤±0.1 bar).

- Thay kim và béc sau 2000–2500 giờ vận hành.

- Đo đường kính tia phun và điều chỉnh góc phun bằng thiết bị đo laser.

Hãng nổi bật:

- Cao cấp: Graco (Mỹ) – công nghệ phun áp lực cao, béc chống mài mòn bằng carbide.

- Trung cấp: Anest Iwata (Nhật) – súng HVLP tiết kiệm sơn 15–20%.

- Phổ thông: Wagner (Đức) – đầu phun dễ bảo trì, chi phí thấp.

4.2 Hệ thống băng tải – Conveyor System

Vai trò: Đảm bảo dòng sản phẩm liên tục, đúng tốc độ và tránh va chạm trong buồng phun và buồng sấy.

Thông số kỹ thuật quan trọng:

- Tốc độ băng tải: 3–6 m/phút.

- Tải trọng tối đa: 50–200 kg/m².

- Biến tần điều khiển: 0.75–5.5 kW, hỗ trợ điều khiển PID.

Quy trình sửa chữa:

- Kiểm tra tình trạng xích tải, bôi trơn định kỳ bằng mỡ chịu nhiệt (NLGI #2).

- Thay khớp nối và vòng bi khi phát hiện mài mòn >0.5 mm.

- Hiệu chỉnh biến tần bằng phần mềm chuyên dụng, cài đặt lại thông số PID.

- Kiểm tra cảm biến hành trình (proximity sensor) bằng đồng hồ đo điện áp.

Hãng nổi bật:

- Cao cấp: Eisenmann (Đức) – băng tải tự động với chức năng chống quá tải thông minh.

- Trung cấp: Daifuku (Nhật) – hệ thống băng tải đa tầng tiết kiệm diện tích.

- Phổ thông: KCI (Hàn Quốc) – băng tải xích treo chi phí thấp.

4.3 Hệ thống buồng sấy – Drying Oven System

Vai trò: Đóng rắn lớp sơn, đảm bảo độ bám dính và khả năng chống ăn mòn của màng phủ.

Thông số kỹ thuật quan trọng:

- Nhiệt độ sấy: 150–200°C (tuỳ loại sơn).

- Thời gian sấy: 20–30 phút.

- Tốc độ tuần hoàn khí: ≥2.5 m/s.

- Sai số cảm biến nhiệt: ±2°C.

Quy trình sửa chữa:

- Hiệu chuẩn cảm biến nhiệt theo tiêu chuẩn ISO 9001.

- Kiểm tra quạt đối lưu, đo tốc độ bằng thiết bị anemometer.

- Vệ sinh bộ đốt gas, kiểm tra áp suất đầu vào 1.2–2.0 bar.

- Đo phân bố nhiệt trong buồng bằng 12 điểm đặt thermocouple.

Hãng nổi bật:

- Cao cấp: Dürr (Đức) – buồng sấy tiết kiệm năng lượng, điều khiển khí nóng tuần hoàn.

- Trung cấp: CEF (Ý) – lò sấy đối lưu cưỡng bức cho dây chuyền trung bình.

- Phổ thông: Shinko (Nhật) – lò sấy dạng module, dễ bảo trì.

5. Các chỉ số cần kiểm tra định kỳ sau sửa chữa

- Độ dày màng sơn: 18–25 µm (dung sai ±2 µm).

- Độ bóng: ≥85 GU.

- Độ bám dính: ASTM D3359 loại 5B.

- Khả năng chống ăn mòn: >500 giờ muối mặn (ASTM B117).

- Điện năng tiêu thụ: Giảm 10–15% sau khi tối ưu thiết bị.

6. Lập kế hoạch bảo trì để giảm lỗi lặp lại

- Hằng ngày: Kiểm tra áp suất khí, tốc độ băng tải, nhiệt độ buồng sấy.

- Hằng tuần: Vệ sinh đầu phun, bôi trơn xích tải, kiểm tra quạt tuần hoàn.

- Hằng tháng: Hiệu chỉnh biến tần, đo nhiệt độ phân bố lò sấy.

- Hằng quý: Đánh giá chất lượng lớp phủ bằng Elcometer và kiểm tra hệ thống PLC.

- Hằng năm: Đại tu toàn bộ buồng sấy, thay béc phun và vòng bi băng tải.

7. Bảng tổng hợp lỗi – nguyên nhân – giải pháp

Để thuận tiện cho việc xử lý nhanh khi xảy ra sự cố, bảng dưới đây tổng hợp các lỗi phổ biến trong dây chuyền sơn, nguyên nhân và hướng khắc phục:

| Lỗi | Nguyên nhân | Giải pháp |

| Hư đầu phun | Tắc nghẽn sơn, áp suất khí dao động ±0.5 bar | Thay béc, vệ sinh bằng dung môi, điều chỉnh áp suất |

| Băng tải ngưng hoạt động | Đứt xích, lỗi biến tần, mất tín hiệu relay | Thay xích tải, lập trình lại biến tần, kiểm tra PLC |

| Lỗi buồng sấy | Cảm biến sai số, quạt đối lưu hỏng, bộ đốt gas lỗi | Hiệu chuẩn cảm biến, thay quạt, vệ sinh và kiểm tra gas |

| Độ dày sơn không đạt | Áp suất phun sai, tốc độ băng tải không chuẩn | Điều chỉnh góc phun, hiệu chỉnh tốc độ băng tải |

| Bề mặt sơn bong tróc | Nhiệt độ sấy thấp, màng sơn chưa đóng rắn | Tăng nhiệt độ sấy, kéo dài thời gian sấy |

8. Tại sao chọn ETEK để sửa chữa dây chuyền sơn

8.1 Năng lực triển khai đa ngành và quốc tế

ETEK có hơn 15 năm kinh nghiệm trong việc sửa chữa dây chuyền sơn cho các ngành: ô tô – xe máy, cơ khí chính xác, thiết bị gia dụng, và nội thất.

Chúng tôi đã thực hiện thành công nhiều dự án tại Đông Nam Á, Trung Đông và châu Phi, đảm bảo đáp ứng tiêu chuẩn ISO, ASTM và CE.

8.2 Dịch vụ sửa chữa chuyên sâu – hỗ trợ 24/7

- Đội ngũ kỹ sư phản ứng nhanh trong vòng 24 giờ với các gói dịch vụ khẩn cấp.

- Giám sát trực tuyến thông qua SCADA, cảnh báo sự cố sớm để giảm thiểu rủi ro.

- Sử dụng thiết bị đo chuẩn quốc tế: Elcometer, anemometer, đồng hồ đo áp suất, nhiệt kế hồng ngoại.

8.3 Linh kiện chính hãng và tối ưu chi phí

ETEK luôn sẵn kho:

- Đầu phun từ Graco, Anest Iwata, Wagner.

- Biến tần Siemens, Omron, Mitsubishi.

- Cảm biến nhiệt, quạt đối lưu, bộ đốt gas từ các hãng uy tín.

9. Quy trình hợp tác với ETEK

- Khảo sát dây chuyền: Thu thập dữ liệu vận hành, tình trạng thiết bị.

- Chẩn đoán chi tiết: Phân tích lỗi bằng thiết bị đo chuyên dụng.

- Đề xuất giải pháp: Báo cáo kỹ thuật và phương án khắc phục tối ưu.

- Thực hiện sửa chữa: Thay thế linh kiện, hiệu chỉnh thông số.

- Đánh giá sau sửa chữa: Kiểm tra chất lượng sơn, lập kế hoạch bảo trì định kỳ.

10. Kết luận

Sửa chữa dây chuyền sơn đòi hỏi kiến thức chuyên sâu, thiết bị đo chính xác và quy trình tiêu chuẩn. Các lỗi như hư đầu phun, băng tải ngưng hoạt động và lỗi buồng sấy nếu không xử lý kịp thời sẽ gây thiệt hại lớn về năng suất và chất lượng sản phẩm.

Với năng lực kỹ thuật cao, kinh nghiệm quốc tế và đội ngũ chuyên gia phản ứng nhanh, ETEK là đối tác chiến lược giúp doanh nghiệp giảm thiểu thời gian dừng máy, duy trì ổn định sản xuất và nâng cao chất lượng bề mặt phủ.

BÀI VIẾT LIÊN QUAN: