LÒ HƠI TẦNG SÔI TUẦN HOÀN

Lò hơi tầng sôi tuần hoàn là công nghệ hiện đại giúp đốt cháy nhiên liệu hiệu quả, kiểm soát phát thải và tiết kiệm nhiên liệu cho các ngành công nghiệp nặng. Với khả năng xử lý nhiều loại nhiên liệu và giảm phát thải NOx, công nghệ này đang dần trở thành xu hướng chủ đạo trong thiết kế lò hơi quy mô lớn.

Trong bối cảnh yêu cầu giảm phát thải CO₂ và tối ưu chi phí năng lượng ngày càng khắt khe, lò hơi tầng sôi tuần hoàn (Circulating Fluidized Bed Boiler – CFB) được xem là giải pháp then chốt thay thế công nghệ lò than phun truyền thống.

Cơ chế buồng đốt tầng sôi cho phép nhiên liệu cháy hoàn toàn trong môi trường khí – rắn, giúp hiệu suất đốt đạt trên 88–92%, giảm đáng kể lượng tro bay và khí độc NOx, SO₂.

Nhờ đặc tính nhiên liệu đốt đa dạng, hệ thống có thể sử dụng than antraxit, than cám, sinh khối, trấu, dăm gỗ hoặc bã mía mà không cần thay đổi lớn cấu trúc buồng đốt. Điều này mang lại tính linh hoạt cao cho các ngành như giấy, xi măng, điện, luyện kim, và hóa chất.

Công nghệ tuần hoàn dòng hạt rắn giúp nhiệt độ trong buồng đốt ổn định ở mức 850–900°C, thấp hơn đáng kể so với lò than phun (1200–1400°C). Nhờ đó, kiểm soát NOx tự nhiên trong quá trình cháy mà không cần hệ thống SCR hay SNCR phức tạp.

Hệ thống cấp gió sơ cấp và thứ cấp được điều khiển tự động theo thuật toán PID, giúp duy trì áp suất buồng đốt ±50 Pa, đảm bảo quá trình cháy ổn định và phân phối nhiệt đều khắp tầng sôi.

So với các loại lò hơi khác, lò hơi tầng sôi tuần hoàn có tuổi thọ thiết bị cao hơn do nhiệt độ phân bố đồng đều, hạn chế điểm quá nhiệt. Tỷ lệ cháy kiệt nhiên liệu đạt trên 99%, lượng tro xỉ thải ra thấp hơn 20–30% so với lò ghi tĩnh truyền thống.

Về hiệu quả năng lượng, hệ số sử dụng nhiệt (ηboiler) đạt 88–91%, tổn thất khói thải chỉ 5–7%. Hệ thống tận dụng nhiệt hồi lưu từ bộ sấy không khí và bộ hâm nước (economizer) giúp giảm tiêu hao nhiên liệu 8–10%/năm.

Các nhà máy sử dụng buồng đốt tầng sôi có thể giảm chi phí nhiên liệu tới 15% khi chuyển từ than cám sang sinh khối, đồng thời đáp ứng tiêu chuẩn môi trường QCVN 19:2009/BTNMT với nồng độ NOx < 150 mg/Nm³, SO₂ < 200 mg/Nm³.

Với quy mô công suất từ 10 tấn/h đến 220 tấn/h, áp suất thiết kế 3,82–9,81 MPa, lò hơi tầng sôi tuần hoàn là lựa chọn tối ưu cho các nhà máy điện công nghiệp, nhà máy hóa chất và dự án năng lượng tái tạo quy mô lớn.

Không chỉ mang lại hiệu quả vận hành cao, công nghệ CFB còn góp phần phát triển kinh tế xanh, giảm phát thải CO₂ khoảng 20–25% so với công nghệ đốt than truyền thống, nhờ khả năng đồng đốt sinh khối – than – RDF (Refuse Derived Fuel).

Tại Việt Nam, nhiều dự án nhiệt điện và công nghiệp nặng đã triển khai công nghệ này: Nhà máy Nhiệt điện Nông Sơn (Quảng Nam), Nhiệt điện Cao Ngạn (Thái Nguyên), hay các lò hơi tầng sôi công nghiệp của ETEK tại Bình Dương, Đồng Nai, Hải Phòng.

Sự phát triển mạnh của công nghệ lò hơi tầng sôi tuần hoàn đánh dấu bước tiến mới trong ngành năng lượng Việt Nam, mở ra cơ hội lớn cho việc chuyển đổi sang mô hình sản xuất sạch hơn, tiết kiệm năng lượng và đạt tiêu chuẩn quốc tế về khí thải.

Buồng đốt tầng sôi và cơ chế tuần hoàn trong lò hơi tầng sôi tuần hoàn

Lò hơi tầng sôi tuần hoàn hoạt động dựa trên nguyên lý dòng khí tốc độ cao làm “sôi” lớp hạt rắn gồm cát, tro, và hạt nhiên liệu.

Khi không khí sơ cấp được thổi từ dưới ghi lên, các hạt nhiên liệu bị cuốn theo luồng khí, tạo trạng thái tầng sôi tuần hoàn ổn định.

Vận tốc gió trong buồng đốt đạt 4,5–6,5 m/s, đảm bảo phân bố đều hạt nhiên liệu và oxy.

Nhiệt độ vùng cháy duy trì 850–900°C – mức tối ưu cho quá trình oxy hóa và khử lưu huỳnh bằng đá vôi CaCO₃.

Buồng đốt được chế tạo bằng thép chịu nhiệt ASTM A516 Gr.70, lót gạch chịu lửa alumina 65–70%, chịu được nhiệt độ tới 1.100°C.

Hệ thống buồng đốt tầng sôi có dạng hình chữ nhật, chiều cao 20–30 m tùy công suất, thể tích khí động học được tính theo công thức V = G/(ρ×u), trong đó G là lưu lượng khí (Nm³/s), ρ là mật độ hạt, và u là vận tốc tầng sôi.

Nhờ cơ chế tuần hoàn liên tục qua cyclone và ống hồi lưu, nhiệt độ buồng đốt luôn đồng đều, tránh điểm nóng cục bộ.

Các hạt rắn chưa cháy hết sẽ được tách ra bằng cyclone hiệu suất ≥ 98%, sau đó đưa trở lại buồng đốt qua ống tuần hoàn.

Tốc độ tuần hoàn hạt rắn đạt 15–25 kg/m²·s, giúp duy trì mật độ vật chất cao (400–600 kg/m³), từ đó tăng cường truyền nhiệt đối lưu và bức xạ.

Cấu trúc này cho phép lò hơi tầng sôi tuần hoàn đạt hiệu suất nhiệt cao, giảm thiểu cháy không hoàn toàn, đồng thời giảm phát thải NOx nhờ nhiệt độ đốt thấp và phân vùng khí chính xác.

Hệ thống cấp nhiên liệu và phân phối không khí trong buồng đốt tầng sôi

Buồng đốt tầng sôi được trang bị hệ thống cấp nhiên liệu liên tục bằng vít tải kín hoặc băng tải định lượng.

Tốc độ cấp được điều khiển bằng biến tần VFD, sai số lưu lượng ≤ 2%.

Nhiên liệu có thể ở dạng than cám, sinh khối, trấu nghiền hoặc RDF, kích thước hạt 0–10 mm, độ ẩm tối đa 15%.

Cấu trúc ống cấp liệu gồm hai lớp: trong bằng thép chịu mài mòn Hardox 400, ngoài bọc gạch chịu lửa.

Không khí được chia làm hai cấp:

- Gió sơ cấp chiếm 60–70%, cấp từ dưới ghi để tạo tầng sôi.

- Gió thứ cấp chiếm 30–40%, thổi vào vùng trên để hoàn thiện cháy.

Áp suất gió sơ cấp duy trì 5–6 kPa, nhiệt độ khí cấp 200–250°C sau khi đi qua bộ sấy gió.

Quạt gió sơ cấp và thứ cấp sử dụng động cơ hiệu suất IE3 – IE4, có khả năng điều chỉnh tự động qua hệ thống PID.

Đặc biệt, lò hơi tầng sôi tuần hoàn có thể phối trộn nhiều loại nhiên liệu đốt đa dạng cùng lúc, nhờ hệ thống cân định lượng kép.

Ví dụ: 70% than cám – 30% trấu hoặc 60% sinh khối – 40% RDF.

Nhờ đó, nhà máy có thể tận dụng nguồn nguyên liệu rẻ, giảm chi phí nhiên liệu 10–15% so với lò than phun.

Ngoài ra, để kiểm soát NOx, vùng cháy được chia thành ba tầng không khí – primary, secondary và tertiary – mỗi tầng có van điều chỉnh lưu lượng riêng.

Bằng cách kiểm soát tỷ lệ O₂ < 3% ở vùng dưới và dư O₂ 5–6% ở vùng trên, NOx được giảm tới 40% so với lò truyền thống mà không cần hệ thống khử NOx bổ sung.

Bộ hâm nước, sấy gió và thu hồi nhiệt trong lò hơi tầng sôi tuần hoàn

Hệ thống trao đổi nhiệt trong lò hơi tầng sôi tuần hoàn gồm ba vùng chính: vùng bức xạ (radiant zone), vùng đối lưu (convective pass), và vùng hồi nhiệt (heat recovery).

Tổng diện tích truyền nhiệt thường đạt 2.800–5.000 m² tùy công suất.

Bộ hâm nước (economizer) đặt sau cyclone, làm việc ở nhiệt độ khói 280–320°C.

Nước cấp có áp suất 2,5–3,5 MPa được gia nhiệt từ 120°C lên 220°C trước khi vào bao hơi.

Hiệu suất thu hồi nhiệt đạt 85–90%.

Bộ sấy không khí (air preheater) đặt ở cuối dòng khí thải, tận dụng nhiệt khói ra 160–180°C để gia nhiệt cho không khí vào buồng đốt.

Tỷ lệ hồi nhiệt có thể nâng hiệu suất tổng của lò hơi tầng sôi tuần hoàn lên 90–92%.

Vật liệu ống trao đổi nhiệt là thép 20G hoặc 12Cr1MoVG, độ dày 3,5–5 mm, chịu được áp suất 9,81 MPa và nhiệt độ 540°C.

Bề mặt ống được phủ lớp chống ăn mòn aluminized hoặc ceramic để giảm mài mòn do hạt tầng sôi va đập.

Đặc biệt, hệ thống thu hồi tro bay được thiết kế đồng bộ với cyclone và lọc bụi túi vải (Bag Filter).

Hiệu suất lọc đạt ≥ 99,7%, nồng độ bụi sau xử lý ≤ 30 mg/Nm³, đáp ứng QCVN 19:2009/BTNMT.

Tro xỉ có thể tái sử dụng trong sản xuất xi măng hoặc vật liệu xây dựng, góp phần giảm phát thải rắn.

Hệ thống điều khiển tự động và giám sát vận hành lò hơi tầng sôi tuần hoàn

Để đảm bảo vận hành ổn định và an toàn, lò hơi tầng sôi tuần hoàn sử dụng hệ thống điều khiển tự động PLC – SCADA tích hợp cảm biến áp suất, nhiệt độ, lưu lượng, và nồng độ O₂.

Toàn bộ dữ liệu được giám sát thời gian thực trên màn hình HMI.

Thuật toán PID điều khiển đóng/mở van gió, lượng nhiên liệu và lưu lượng nước cấp.

Sai số điều khiển nhiệt độ buồng đốt ±3°C, áp suất bao hơi ±0,02 MPa, đảm bảo hiệu suất ổn định liên tục 24/7.

Các điểm giám sát chính gồm:

- Nhiệt độ tầng sôi (T₁): 850–900°C

- Nhiệt độ hơi quá nhiệt (T₂): 540–560°C

- Áp suất bao hơi (P): 4,2–9,8 MPa

- Nồng độ O₂ khói ra: 4–6%

- Tốc độ quạt gió: 1.200–1.800 rpm

Hệ thống cảnh báo sớm (Early Warning System) phát hiện sự cố như tụt áp, kẹt liệu, hoặc mất gió, tự động ngắt cấp nhiên liệu và đóng van an toàn trong 1–3 giây.

Tất cả van an toàn được chứng nhận ASME Section I, van xả hơi tự động hiệu suất xả 100–120% công suất định mức.

Ngoài ra, hệ thống còn tích hợp module giám sát năng lượng – EMS (Energy Management System), đo lường tiêu thụ nhiên liệu, điện và nước theo ca sản xuất, hỗ trợ tối ưu hiệu suất theo tiêu chuẩn ISO 50001:2018.

Nhờ tự động hóa, lò hơi tầng sôi tuần hoàn chỉ cần 2–3 nhân viên vận hành mỗi ca, giảm 50% nhân lực so với lò ghi thủ công.

Dữ liệu có thể truyền về trung tâm điều khiển qua mạng IoT, kỹ sư ETEK có thể truy cập, hiệu chỉnh và bảo trì từ xa khi cần.

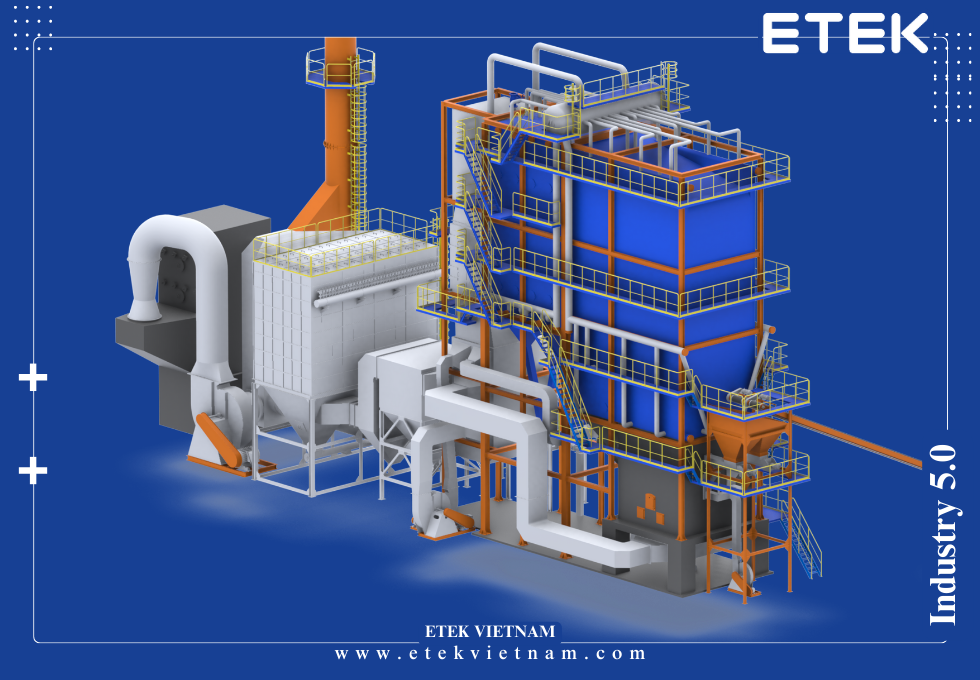

Cấu trúc cơ khí tổng thể của lò hơi tầng sôi tuần hoàn

Khung lò thiết kế dạng modul, chiều cao tổng thể 25–35 m, chia làm 3 tầng thao tác.

Bộ bao hơi đặt ở tầng trên cùng, ống xuống và ống góp được bố trí cân đối hai bên để giảm chênh lệch nhiệt.

Toàn bộ hệ thống ống được chế tạo bằng tiêu chuẩn TCVN 7704:2007 hoặc tương đương ASME I.

Buồng đốt chính có thể đạt lưu lượng hơi 10–220 tấn/h, áp suất làm việc 3,82–9,81 MPa, nhiệt độ hơi quá nhiệt 450–540°C.

Các ống sinh hơi bố trí xoắn quanh vùng tầng sôi, mật độ ống 30–40 ống/m², giúp truyền nhiệt đều và giảm hiện tượng cốc hóa.

Bao hơi và ống góp có đường kính 1.200–1.800 mm, được kiểm tra siêu âm UT 100% mối hàn, thử thủy lực ở áp suất 1,5 lần áp suất làm việc.

Hệ thống thải tro đáy có van quay (rotary valve) và băng tải kín, ngăn khí lọt ngược.

Tro được làm nguội xuống dưới 100°C trước khi thải ra ngoài, đảm bảo an toàn và tái sử dụng được.

Bề mặt ngoài lò hơi tầng sôi tuần hoàn được cách nhiệt bằng bông gốm ceramic 128 kg/m³, dày 150 mm, phủ thêm lớp tôn mạ nhôm kẽm để giảm thất thoát nhiệt < 1,5%.

Tổng tổn thất bức xạ và đối lưu không vượt quá 3% công suất nhiệt danh định.

Nguyên lý truyền nhiệt và tuần hoàn trong lò hơi tầng sôi tuần hoàn

Truyền nhiệt trong buồng đốt tầng sôi diễn ra chủ yếu theo ba cơ chế: dẫn nhiệt giữa các hạt, đối lưu giữa khí – hạt, và bức xạ từ vùng cháy sáng.

Hệ số truyền nhiệt tổng K đạt 200–250 W/m²·K, cao gấp 3–4 lần so với lò ghi truyền thống.

Dòng hạt rắn mang năng lượng từ vùng cháy lên cyclone, tách ra rồi hồi lưu trở lại đáy lò, tạo chu trình khép kín.

Chu kỳ tuần hoàn hạt kéo dài 2–5 giây, giúp phân phối đều nhiệt và duy trì sự ổn định nhiệt động.

Công thức cân bằng năng lượng của lò hơi tầng sôi tuần hoàn được mô tả:

Q_total = Q_fuel – (Q_loss + Q_unburned + Q_radiation),

trong đó Q_loss < 7%, nhờ tro cháy kiệt và nhiệt thải thấp.

Hiệu suất tổng thể η = (m_steam × (h_out – h_in)) / (m_fuel × LHV) × 100%,

với η đạt 88–91%, LHV (giá trị nhiệt thấp của nhiên liệu) từ 14–22 MJ/kg.

Hệ thống xử lý khí thải và kiểm soát NOx – SO₂

Để đảm bảo tiêu chuẩn môi trường, lò hơi tầng sôi tuần hoàn tích hợp hệ thống khử bụi, khử SO₂ và giảm NOx tự nhiên.

Tại vùng cháy, đá vôi CaCO₃ được nạp cùng nhiên liệu với tỷ lệ Ca/S = 2,0–2,5.

Phản ứng hấp thụ diễn ra:

CaCO₃ → CaO + CO₂

CaO + SO₂ → CaSO₃ → CaSO₄

Giúp loại bỏ tới 90–95% SO₂ mà không cần thiết bị FGD riêng.

NOx được kiểm soát bằng cách chia tầng không khí (staged combustion) và duy trì nhiệt độ thấp.

Nồng độ NOx sau xử lý ≤ 150 mg/Nm³, SO₂ ≤ 200 mg/Nm³, CO ≤ 100 mg/Nm³.

Khói thải cuối cùng qua lọc bụi túi vải, rồi qua quạt hút ID Fan công suất 75–250 kW, trước khi ra ống khói cao 45–70 m.

Tổng quan vận hành đồng bộ trong lò hơi tầng sôi tuần hoàn

Quy trình vận hành gồm 5 giai đoạn chính:

- Khởi động buồng đốt bằng dầu DO/gas.

- Cấp nhiên liệu chính và nâng tầng sôi.

- Ổn định nhiệt độ và áp suất.

- Tự động duy trì công suất hơi theo tải yêu cầu.

- Thu hồi nhiệt và xử lý tro – khí thải.

Thời gian khởi động đầy tải từ trạng thái nguội khoảng 90–120 phút.

Thời gian dừng lò an toàn ≤ 30 phút.

Tỷ lệ khả dụng (Availability) của hệ thống đạt ≥ 92%, thời gian bảo trì định kỳ 1 lần/năm.

Nhờ tự động hóa toàn phần và cơ chế tuần hoàn hiệu quả, lò hơi tầng sôi tuần hoàn đảm bảo vận hành liên tục, an toàn, tiết kiệm năng lượng và thân thiện môi trường – vượt trội so với các công nghệ lò hơi khác hiện nay.

3.1 Thông số kỹ thuật điển hình của lò hơi tầng sôi tuần hoàn

Trong hệ thống lò hơi tầng sôi tuần hoàn, mỗi bộ phận được thiết kế theo tiêu chuẩn kỹ thuật quốc tế để đảm bảo độ bền, hiệu suất và an toàn tối đa.

Bảng dưới đây thể hiện các thông số tham chiếu cho dải công suất từ 35 tấn/h đến 220 tấn/h, phù hợp cho cả nhà máy điện và công nghiệp nặng.

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Năng suất hơi | 35 – 220 tấn/giờ | Hơi quá nhiệt 450–540°C |

| Áp suất thiết kế | 3,82 – 9,81 MPa | Tùy theo yêu cầu công nghệ |

| Nhiệt độ hơi ra | 450 – 540°C | Có thể đạt 560°C với ống hợp kim 12Cr1MoV |

| Nhiệt độ khói ra ống khói | 150 – 180°C | Sau bộ sấy gió |

| Nhiệt độ tầng sôi | 850 – 900°C | Ổn định trong ±10°C |

| Hiệu suất đốt | ≥ 88 – 92% | Tùy nhiên liệu |

| Mức tiêu hao nhiên liệu | 0,10 – 0,12 kg than/kg hơi | Than cám 5A, HHV = 5.500 kcal/kg |

| Lượng tro bay | ≤ 10% khối lượng nhiên liệu | Có thể tái chế |

| Tỷ lệ lưu huỳnh khử | ≥ 90 – 95% | Khi phối trộn Ca/S = 2,0 – 2,5 |

| Phát thải NOx | ≤ 150 mg/Nm³ | Không cần SCR |

| Phát thải SO₂ | ≤ 200 mg/Nm³ | Đạt QCVN 19:2009/BTNMT |

| Phát thải CO | ≤ 100 mg/Nm³ | Giám sát online |

| Nồng độ bụi | ≤ 30 mg/Nm³ | Sau lọc túi vải |

| Tốc độ khí tầng sôi | 4,5 – 6,5 m/s | Giữ trạng thái sôi ổn định |

| Vật liệu ống sinh hơi | 20G, 15CrMoG, 12Cr1MoV | Theo ASME Sec I |

| Áp suất thử thủy lực | 1,5 × áp suất làm việc | Theo TCVN 7704:2007 |

| Thời gian khởi động nguội | 90 – 120 phút | Tự động khởi động |

| Thời gian dừng lò | ≤ 30 phút | Có hệ thống bảo vệ khẩn cấp |

| Tỷ lệ khả dụng (Availability) | ≥ 92% | Cho phép vận hành 24/7 |

| Độ ồn | ≤ 85 dB | Theo QCVN 26:2010/BTNMT |

Những thông số này cho thấy lò hơi tầng sôi tuần hoàn không chỉ vượt trội về hiệu suất đốt mà còn đảm bảo tuân thủ các quy định kỹ thuật và môi trường hiện hành trong và ngoài nước.

3.2 Hiệu suất vận hành và cân bằng năng lượng

Hiệu suất của lò hơi tầng sôi tuần hoàn được xác định theo phương pháp cân bằng nhiệt và tiêu hao nhiên liệu quy đổi.

Các chỉ tiêu vận hành thực tế cho thấy:

- Hiệu suất nhiệt η_boiler = 88–91%

- Hiệu suất sử dụng nhiên liệu η_fuel = 95–98%

- Tổn thất khói thải Q₂ = 5–7%

- Tổn thất tro xỉ Q₄ = < 1%

- Tổn thất không khí dư Q₅ = < 0,5%

Tổng hiệu suất hệ thống (η_total) = η_boiler × η_recovery = 0,9 × 0,95 = 85,5%, tương đương với công nghệ đốt than phun quy mô lớn, nhưng có chi phí đầu tư thấp hơn 20–25%.

Ví dụ:

Một lò hơi tầng sôi tuần hoàn công suất 130 tấn/h tiêu thụ 15 tấn than cám 5A mỗi giờ, hiệu suất đạt 89%.

Nếu chuyển sang phối trộn 30% sinh khối (trấu, mùn cưa), lượng phát thải CO₂ giảm 18%, chi phí nhiên liệu giảm thêm 10%.

Hệ số hiệu quả vận hành tổng thể (OEE – Overall Equipment Effectiveness) đạt ≥ 90%, gồm:

- Availability (Khả dụng): 92–94%

- Performance (Hiệu suất hoạt động): 95%

- Quality (Chất lượng hơi): 99%

Tỷ lệ hơi khô (Dryness Fraction) đạt ≥ 0,99, độ quá nhiệt ổn định ±5°C, đảm bảo cấp hơi liên tục cho tua-bin hoặc quy trình sản xuất công nghiệp.

3.3 Tiêu chuẩn thiết kế và an toàn áp lực

Thiết kế lò hơi tầng sôi tuần hoàn tuân thủ các tiêu chuẩn quốc tế và Việt Nam:

- ASME Section I – Quy định thiết kế và chế tạo nồi hơi áp lực.

- EN 12952 – Tiêu chuẩn châu Âu cho nồi hơi ống nước.

- TCVN 7704:2007 – Nồi hơi – Yêu cầu kỹ thuật an toàn thiết kế, chế tạo và lắp đặt.

- QCVN 01:2008/BLĐTBXH – Quy phạm kỹ thuật an toàn đối với thiết bị chịu áp lực.

Tất cả bao hơi, ống góp, và đường ống chính đều được kiểm tra không phá hủy (NDT) 100% mối hàn bằng siêu âm (UT) và chụp X-quang (RT).

Thử áp lực ở mức 1,5 lần áp suất làm việc.

Van an toàn (Safety Valve) đạt tiêu chuẩn API 527, độ chính xác ±3%, áp suất xả ≤ 10% áp suất định mức.

Bình giãn nở, bẫy hơi và hệ thống xả ngưng được tính toán theo ASME PTC 4.1, đảm bảo không vượt áp khi vận hành quá tải.

Hệ thống tự động bảo vệ gồm:

- Ngắt cấp nhiên liệu khi áp suất > giới hạn.

- Dừng quạt gió khi mất điện hoặc cháy ngược.

- Cảnh báo khi nồng độ O₂ > 8% hoặc nhiệt độ lò vượt 950°C.

Bảng điều khiển trung tâm SCADA có khả năng ghi dữ liệu liên tục 30 ngày, xuất báo cáo vận hành, báo động lỗi và đồ thị xu hướng (Trend Graph) giúp kỹ sư kiểm soát an toàn dễ dàng.

3.4 Tiêu chuẩn môi trường và kiểm soát phát thải

Lò hơi tầng sôi tuần hoàn đáp ứng các quy định môi trường nghiêm ngặt của Việt Nam và quốc tế.

- QCVN 19:2009/BTNMT – Giới hạn phát thải công nghiệp (NOx < 300 mg/Nm³, SO₂ < 500 mg/Nm³, bụi < 200 mg/Nm³).

- QCVN 22:2009/BTNMT – Tiếng ồn ≤ 85 dB.

- ISO 14001:2015 – Hệ thống quản lý môi trường.

- ISO 50001:2018 – Quản lý năng lượng.

- EU Directive 2010/75/EU (IED) – Giới hạn khí thải công nghiệp: NOx < 200 mg/Nm³, SO₂ < 200 mg/Nm³.

Nhờ cấu trúc buồng đốt tầng sôi, lượng SO₂ được hấp thụ trực tiếp trong quá trình cháy bằng đá vôi (CaCO₃), đạt tỷ lệ khử lưu huỳnh 90–95%.

NOx giảm tự nhiên nhờ nhiệt độ đốt thấp và phân chia không khí đa tầng.

Lượng bụi sau xử lý qua lọc túi vải hoặc lọc tĩnh điện (ESP) chỉ còn 20–30 mg/Nm³, thấp hơn 6 lần mức cho phép QCVN.

Khí CO, CO₂, O₂ được đo liên tục bằng cảm biến zirconia và truyền về PLC, giúp kiểm soát NOx chủ động.

Ngoài ra, hệ thống xử lý nước thải và tro xỉ được bố trí đồng bộ:

- Nước thải làm mát, xả đáy được xử lý qua hệ thống trung hòa pH và lọc cặn.

- Tro bay (Fly Ash) và tro đáy (Bottom Ash) có thể tái sử dụng trong sản xuất xi măng hoặc gạch không nung.

Một lò công suất 130 tấn/h vận hành 8.000 giờ/năm có thể giảm phát thải CO₂ 45.000–50.000 tấn/năm khi đồng đốt 30% sinh khối.

3.5 Tiêu chuẩn năng lượng và tiết kiệm nhiên liệu

Lò hơi tầng sôi tuần hoàn được đánh giá cao nhờ khả năng tiết kiệm nhiên liệu vượt trội và thu hồi nhiệt tối đa.

- Hệ thống sấy không khí hồi nhiệt tăng hiệu suất 3–5%.

- Bộ hâm nước (Economizer) giảm tiêu hao nhiên liệu 8–10%.

- Cách nhiệt bằng bông ceramic và tôn nhôm mạ giảm tổn thất nhiệt xuống dưới 1,5%.

- Tái sử dụng nhiệt khói ra để tiền gia nhiệt nước cấp giúp tiết kiệm 1.000–1.500 kcal/kg hơi.

Tổng mức tiết kiệm nhiên liệu ước đạt 10–15% so với lò hơi ghi xích, tương đương 300–500 triệu đồng/năm cho mỗi lò công suất trung bình 50 tấn/h.

Hệ thống đo lường năng lượng EMS giám sát tiêu thụ điện, nước, và nhiên liệu theo thời gian thực.

Dữ liệu năng lượng được chuẩn hóa theo tiêu chuẩn ISO 50001:2018, giúp doanh nghiệp chứng minh hiệu suất năng lượng trước cơ quan kiểm định.

3.6 Tiêu chuẩn kiểm định, thử nghiệm và nghiệm thu

Trước khi đưa vào sử dụng, lò hơi tầng sôi tuần hoàn phải trải qua quá trình kiểm định nghiêm ngặt:

- Kiểm tra vật liệu đầu vào theo chứng chỉ CO, CQ.

- Thử thủy lực ở 1,5 × áp suất làm việc, giữ trong 30 phút không rò rỉ.

- Kiểm tra độ kín mối hàn bằng dung dịch huỳnh quang hoặc siêu âm (UT).

- Đo độ dày lớp cách nhiệt và kiểm tra điểm rò nhiệt (thermo-scan).

- Kiểm định hệ thống điện – điều khiển theo IEC 60204-1.

Sau khi vận hành thử 72 giờ liên tục, độ ổn định áp suất hơi dao động ≤ ±0,02 MPa, nhiệt độ hơi quá nhiệt ổn định ±5°C, đạt yêu cầu nghiệm thu kỹ thuật theo TCVN 6153:1996.

Các chỉ tiêu vận hành đạt chuẩn:

- Hiệu suất nhiệt ≥ 88%

- Tỷ lệ hơi khô ≥ 99%

- Nồng độ CO < 100 mg/Nm³

- SO₂ < 200 mg/Nm³

- Nhiệt độ khói ra < 180°C

3.7 Tiêu chuẩn quốc tế cho thiết bị phụ trợ

Thiết bị đi kèm lò hơi tầng sôi tuần hoàn cũng được chế tạo theo tiêu chuẩn cao nhất:

- Quạt gió, quạt hút: tiêu chuẩn AMCA 210, hiệu suất ≥ 85%, động cơ IE3.

- Bơm cấp nước: tiêu chuẩn ISO 5199, lưu lượng 30–250 m³/h, cột áp 2–5 MPa.

- Van công nghiệp: tiêu chuẩn ANSI Class 300–600, thân van thép đúc WCB.

- Ống dẫn hơi: theo ASME B31.1 Power Piping.

- Bộ điều khiển PLC: Siemens S7-1500 hoặc Schneider M580, truyền thông Modbus TCP/IP, lưu trữ dữ liệu 12 tháng.

3.8 Tiêu chuẩn bảo trì, tuổi thọ và độ tin cậy

Tuổi thọ thiết kế của lò hơi tầng sôi tuần hoàn đạt 20–25 năm.

Bảo trì định kỳ 1 lần/năm, thay thế gạch chịu lửa sau 5–6 năm.

Độ tin cậy vận hành (Reliability Index) ≥ 98%.

Các van an toàn, cảm biến áp suất, lưu lượng được hiệu chuẩn định kỳ 12 tháng/lần.

Tất cả thiết bị đều có hồ sơ bảo trì điện tử, quản lý theo chuẩn ISO 14224:2016 (Asset Reliability Data).

Nhờ thiết kế modul và hệ thống dự đoán hỏng hóc (Predictive Maintenance) dựa trên IoT, ETEK có thể phát hiện sự cố sớm 5–7 ngày trước khi dừng lò.

4.1 Lợi ích kỹ thuật và hiệu quả vận hành của lò hơi tầng sôi tuần hoàn

Việc ứng dụng lò hơi tầng sôi tuần hoàn mang lại bước đột phá về công nghệ đốt nhiên liệu rắn trong công nghiệp hiện đại.

Cấu trúc buồng đốt tầng sôi tạo vùng cháy ổn định, giúp phân phối nhiệt đồng đều, hạn chế điểm quá nhiệt – nguyên nhân chính gây nứt ống, phồng ống trong lò hơi truyền thống.

Nhờ cơ chế tuần hoàn hạt liên tục, hiệu suất truyền nhiệt tăng 25–30%, trong khi tổn thất khói thải giảm 6–8%.

Nhiệt độ buồng đốt duy trì ở mức 850–900°C, thấp hơn đáng kể so với lò than phun (1.200–1.400°C), nhờ đó kiểm soát NOx hiệu quả mà không cần hệ thống khử xúc tác SCR đắt tiền.

Tỷ lệ cháy kiệt nhiên liệu đạt trên 99%, giảm lượng tro bay 20–25%.

Hệ thống tự động hóa PLC – SCADA giám sát liên tục 250 điểm đo, sai số nhiệt độ ±3°C, áp suất ±0,02 MPa, giúp duy trì ổn định hơi ra và giảm tiêu hao nhiên liệu 10–12%.

Nhờ đó, lò hơi tầng sôi tuần hoàn đạt hiệu suất tổng thể lên tới 91–92%, thuộc nhóm công nghệ đốt hiệu quả cao nhất hiện nay.

4.2 Lợi ích kinh tế và tiết kiệm nhiên liệu

So với lò than phun hoặc lò ghi truyền thống, lò hơi tầng sôi tuần hoàn mang lại lợi thế kinh tế rõ rệt nhờ khả năng tận dụng nhiên liệu đốt đa dạng.

Nhà máy có thể sử dụng than chất lượng thấp, sinh khối, bã mía, trấu, hoặc rác công nghiệp (RDF) mà vẫn duy trì hiệu suất ổn định.

Ví dụ thực tế:

Một lò công suất 130 tấn/h khi chuyển từ than cám sang hỗn hợp 60% sinh khối – 40% than giảm chi phí nhiên liệu 15–20%/năm, tương đương tiết kiệm khoảng 15–18 tỷ đồng.

Ngoài ra, nhờ hiệu suất đốt cao, lượng tiêu hao nhiên liệu quy đổi giảm từ 0,12 xuống còn 0,10 kg than/kg hơi, giúp tiết kiệm thêm 8–10% chi phí năng lượng.

Chi phí bảo trì định kỳ cũng thấp hơn 30% do buồng đốt ít đóng xỉ và ít ăn mòn ống sinh hơi.

Thời gian hoàn vốn đầu tư trung bình cho lò hơi tầng sôi tuần hoàn chỉ từ 2–3 năm, ngắn hơn nhiều so với 5–6 năm ở công nghệ đốt truyền thống.

Tổng chi phí vận hành giảm 20–25%, trong khi năng suất hơi và độ ổn định cấp hơi tăng tương ứng 15–20%.

4.3 Lợi ích về môi trường và kiểm soát khí thải

Một trong những ưu điểm nổi bật của lò hơi tầng sôi tuần hoàn là khả năng giảm thiểu phát thải khí độc mà không cần hệ thống xử lý phức tạp.

Nhờ quá trình khử lưu huỳnh (desulfurization) diễn ra ngay trong buồng đốt bằng cách phối trộn đá vôi (CaCO₃), SO₂ được khử tới 95%.

Phản ứng:

CaCO₃ → CaO + CO₂

CaO + SO₂ + ½O₂ → CaSO₄

Tương tự, cơ chế đốt phân tầng và nhiệt độ thấp giúp giảm NOx xuống còn <150 mg/Nm³, thấp hơn 3 lần so với lò than phun.

Ngoài ra, lượng CO phát thải ≤ 100 mg/Nm³ và bụi sau lọc ≤ 30 mg/Nm³, đạt chuẩn QCVN 19:2009/BTNMT và tiêu chuẩn EU IED 2010/75.

Nhờ khả năng đồng đốt sinh khối, lượng CO₂ phát sinh giảm trung bình 20–25%, tương đương 40.000–50.000 tấn/năm đối với nhà máy điện công suất 30 MW.

Đây là cơ sở quan trọng để doanh nghiệp đạt chứng nhận carbon credit (tín chỉ carbon) và chứng minh tuân thủ mục tiêu Net Zero đến năm 2050.

4.4 Lợi ích vận hành và bảo trì

Hệ thống điều khiển thông minh PLC – SCADA cho phép vận hành lò hơi tầng sôi tuần hoàn hoàn toàn tự động.

Mỗi ca chỉ cần 2–3 nhân viên giám sát, trong khi lò ghi yêu cầu ít nhất 8–10 người.

Nhờ cơ chế giám sát thời gian thực, khi xuất hiện sai lệch áp suất hoặc nhiệt độ, hệ thống tự động hiệu chỉnh lưu lượng gió, nhiên liệu trong vòng 2–3 giây, đảm bảo an toàn tuyệt đối.

Cơ cấu truyền động sử dụng vòng bi SKF – FAG, tuổi thọ 40.000–50.000 giờ.

Gạch chịu lửa alumina 70% có tuổi thọ trung bình 5–7 năm.

Toàn bộ các van, quạt và bơm chính đều có khả năng bảo trì online, không cần dừng lò, giảm 40% thời gian bảo trì định kỳ.

Khi kết hợp với hệ thống IoT giám sát từ xa của ETEK, các thông số vận hành được lưu trữ 12 tháng, kỹ sư có thể truy cập, phân tích xu hướng và lập kế hoạch bảo dưỡng chủ động.

4.5 Ứng dụng trong công nghiệp và năng lượng

Lò hơi tầng sôi tuần hoàn được ứng dụng rộng rãi trong nhiều lĩnh vực:

- Ngành điện năng: làm lò hơi chính cho tổ máy phát điện 15–150 MW.

- Ngành giấy – bột giấy: tận dụng bã mía, dăm gỗ, vỏ trấu để sản xuất hơi bão hòa.

- Ngành xi măng, gạch, thép: dùng khí nóng thu hồi cho sấy nguyên liệu và phát điện tận dụng (waste heat recovery).

- Ngành hóa chất, dược phẩm: cấp hơi ổn định cho quy trình phản ứng hoặc chưng cất.

- Ngành chế biến thực phẩm: dùng hơi gián tiếp cho sấy, hấp, tiệt trùng.

Nhờ khả năng nhiên liệu đốt đa dạng, mỗi nhà máy có thể lựa chọn giải pháp tối ưu theo nguồn nguyên liệu sẵn có tại địa phương, giảm phụ thuộc vào than nhập khẩu.

Ngoài ra, hệ thống có thể tích hợp đồng phát (CHP – Combined Heat & Power), vừa phát điện, vừa cấp hơi cho quy trình công nghiệp, nâng hiệu suất tổng lên đến 85–88%.

4.6 Lợi ích chiến lược và phát triển bền vững

Đầu tư lò hơi tầng sôi tuần hoàn giúp doanh nghiệp không chỉ tiết kiệm năng lượng mà còn tạo nền tảng cho phát triển bền vững.

Nhờ giảm phát thải và tận dụng năng lượng tái tạo, hệ thống dễ dàng được phê duyệt trong các chương trình hỗ trợ tài chính xanh (Green Financing).

Đặc biệt, với khả năng đốt phối trộn rác công nghiệp, RDF hoặc sinh khối, nhà máy có thể đăng ký chứng chỉ CDM (Clean Development Mechanism) và VER (Verified Emission Reduction).

Đây là lợi thế lớn trong các dự án năng lượng sạch quy mô quốc gia và xuất khẩu điện tái tạo.

Ngoài ra, tro xỉ sau đốt đạt hàm lượng cacbon cháy còn (LOI) < 3%, có thể tái sử dụng trong xi măng, gạch block, giúp giảm chất thải rắn và mang lại doanh thu phụ 3–5%/năm.

5.1 Giải pháp trọn gói – từ thiết kế, chế tạo đến vận hành

ETEK cung cấp lò hơi tầng sôi tuần hoàn theo mô hình tổng thầu EPC – bao gồm khảo sát, thiết kế, chế tạo, lắp đặt, chạy thử và đào tạo vận hành.

Quy trình đồng bộ giúp giảm 15–20% chi phí đầu tư và loại bỏ rủi ro do nhiều nhà cung cấp.

ETEK không chỉ cung cấp thiết bị riêng lẻ mà thiết kế toàn bộ dây chuyền đồng bộ: buồng đốt tầng sôi, cyclone, bộ hâm nước, sấy gió, lọc bụi, hệ thống điều khiển và cấp nhiên liệu tự động.

Điều này đảm bảo lò hoạt động liền mạch, ổn định và đạt công suất thiết kế ngay từ giai đoạn đầu vận hành.

5.2 Công nghệ tiên tiến – hiệu suất và môi trường tối ưu

ETEK ứng dụng công nghệ đốt CFB thế hệ mới từ Nhật Bản và châu Âu, có khả năng kiểm soát NOx tự nhiên và đốt đồng thời nhiều loại nhiên liệu.

Các thiết bị chính được chế tạo bằng thép 20G, 12Cr1MoV, đáp ứng tiêu chuẩn ASME I.

Hệ thống lọc bụi túi vải nhập khẩu đạt hiệu suất 99,7%, đảm bảo nồng độ bụi đầu ra < 30 mg/Nm³.

Đặc biệt, bộ điều khiển trung tâm SCADA có giao diện đồ họa HMI trực quan, lưu trữ dữ liệu 12 tháng, cảnh báo sự cố sớm và cho phép điều chỉnh vận hành từ xa.

Nhờ đó, lò hoạt động ổn định 24/7, hiệu suất duy trì ≥ 90%, chi phí nhiên liệu và bảo trì giảm đáng kể.

5.3 Dịch vụ hậu mãi và hỗ trợ kỹ thuật toàn diện

ETEK cung cấp dịch vụ kỹ thuật 24/7, hỗ trợ khẩn cấp trong vòng 6–12 giờ.

Kho phụ tùng sẵn có tại các trung tâm ở Hà Nội, Đà Nẵng và Bình Dương đảm bảo thay thế trong 24–48 giờ.

Ngoài ra, hệ thống kết nối IoT cho phép ETEK giám sát tình trạng thiết bị từ xa, cập nhật phần mềm và điều chỉnh tham số vận hành online.

Khách hàng được cấp tài khoản truy cập riêng để theo dõi năng suất, tiêu hao nhiên liệu và thông số môi trường theo thời gian thực.

ETEK không chỉ bảo hành thiết bị mà còn cam kết bảo hành hiệu suất và chất lượng hơi đầu ra, đảm bảo nhà máy đạt công suất thiết kế trong suốt quá trình vận hành.

5.4 Giải pháp linh hoạt – tùy chỉnh theo quy mô nhà máy

ETEK hiểu rằng mỗi khách hàng có yêu cầu và nguồn nhiên liệu khác nhau, vì vậy cung cấp nhiều mô hình lò hơi tầng sôi tuần hoàn:

- Công suất nhỏ: 10–35 tấn/h – phù hợp nhà máy giấy, thực phẩm.

- Công suất trung bình: 50–130 tấn/h – cho nhà máy hóa chất, dệt nhuộm, xi măng.

- Công suất lớn: 150–220 tấn/h – cho nhà máy điện và luyện kim.

Khách hàng có thể lựa chọn mức độ tự động hóa (bán tự động hoặc full PLC – SCADA), loại nhiên liệu chính (than, sinh khối, RDF), và phương án xử lý khí thải phù hợp.

5.5 Lợi thế khác biệt của ETEK

So với các đơn vị cung cấp trong nước chỉ dừng ở lò hơi ghi hoặc tầng sôi tĩnh, ETEK sở hữu lợi thế công nghệ vượt trội nhờ áp dụng tầng sôi tuần hoàn kết hợp hồi nhiệt đa tầng.

ETEK cung cấp đồng bộ từ thiết kế – chế tạo – vận hành – bảo trì, giúp giảm rủi ro kỹ thuật và tăng tính khả dụng của hệ thống.

Hệ số khả dụng (Availability) của lò do ETEK cung cấp đạt ≥ 92%, hiệu suất nhiệt ≥ 90%, nồng độ NOx và SO₂ thấp hơn 40% so với trung bình thị trường.

Đó là lý do các tập đoàn lớn trong lĩnh vực giấy, năng lượng, xi măng, thực phẩm tại Việt Nam đã lựa chọn ETEK làm đối tác chiến lược.

5.6 Phát triển bền vững và lợi ích lâu dài

Khi lựa chọn ETEK, doanh nghiệp không chỉ đầu tư vào một lò hơi tầng sôi tuần hoàn, mà còn nhận được một giải pháp tổng thể cho năng lượng bền vững.

ETEK đồng hành từ giai đoạn thiết kế đến tối ưu vận hành, giúp khách hàng giảm 15% chi phí năng lượng, giảm 20% phát thải CO₂ và duy trì hiệu suất ổn định trong suốt vòng đời dự án.

ETEK cam kết đem lại:

- Công nghệ tiên tiến – Hiệu suất cao – Vận hành an toàn.

- Giải pháp môi trường toàn diện – Đạt chuẩn quốc tế.

- Hỗ trợ kỹ thuật nhanh chóng – Hậu mãi lâu dài.

Chọn ETEK chính là lựa chọn giải pháp năng lượng hiệu quả, sạch và bền vững, đáp ứng yêu cầu phát triển công nghiệp xanh trong kỷ nguyên mới.

Kết luận

Lò hơi tầng sôi tuần hoàn là xu hướng tất yếu trong chuyển đổi năng lượng sạch.

Với khả năng nhiên liệu đốt đa dạng, kiểm soát NOx hiệu quả, hiệu suất cao và thân thiện môi trường, công nghệ này đang được triển khai mạnh mẽ tại nhiều nhà máy trong và ngoài nước.

ETEK mang đến giải pháp trọn gói, từ thiết kế – chế tạo – lắp đặt – vận hành – bảo trì, giúp doanh nghiệp tối ưu năng lượng, giảm phát thải và gia tăng lợi nhuận bền vững.

Đó là lý do các nhà máy hiện đại lựa chọn ETEK như một đối tác chiến lược trong hành trình hướng tới nền công nghiệp xanh và hiệu quả năng lượng toàn diện.