KHO TỰ ĐỘNG AGV

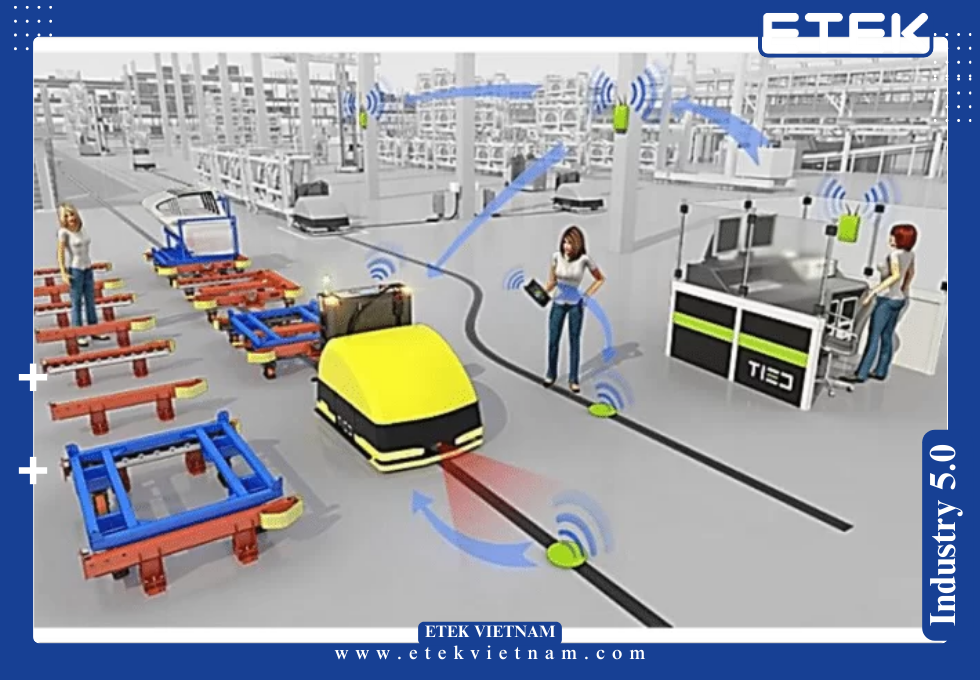

Kho tự động AGV ứng dụng xe tự hành với điều phối không dây, tích hợp WMS và quản lý vận hành tự động, mang đến giải pháp vận chuyển thông minh, an toàn và tiết kiệm nhân lực. Đây là bước tiến quan trọng trong xây dựng nhà máy thông minh và trung tâm phân phối hiện đại.

Trong thời đại công nghiệp 4.0, kho tự động AGV trở thành giải pháp trọng tâm để nâng cao hiệu quả logistics nội bộ. Thay cho phương thức thủ công, hệ thống sử dụng xe tự hành dẫn hướng bằng laser, từ tính hoặc SLAM, kết nối điều phối không dây qua mạng Wi-Fi/5G để di chuyển linh hoạt trong kho.

Các Kho tự động AGV vận hành theo thuật toán tối ưu lộ trình, giảm xung đột đường đi và rút ngắn chu kỳ vận chuyển xuống còn 15–30 giây/lần. Nhờ đó, tốc độ lưu chuyển hàng hóa tăng 35–50%, giúp chuỗi sản xuất duy trì nhịp vận hành liên tục 24/7.

Mỗi xe tự hành được trang bị cảm biến LiDAR, camera 3D, IMU, cùng hệ thống tránh vật cản chủ động, đảm bảo an toàn tuyệt đối ngay cả trong môi trường có công nhân. Độ chính xác dừng vị trí đạt ±10 mm.

Ứng dụng tích hợp WMS giúp hệ thống quản lý vận hành tự động, từ nhận nhiệm vụ, xác định vị trí pallet đến báo cáo trạng thái hàng tồn theo thời gian thực, loại bỏ sai sót nhập – xuất thủ công.

2.1 Cấu trúc tổng thể của kho tự động AGV

Một kho tự động AGV tiêu chuẩn gồm 5 thành phần chính: xe tự hành, hệ thống điều phối không dây, hệ thống quản lý WMS, hệ thống giá kệ thông minh, và cổng giao tiếp ERP/MES.

Các xe tự hành có tải trọng 300–2000 kg, tốc độ di chuyển 1,2–2,0 m/s, sử dụng pin lithium-ion dung lượng 48V–120Ah, thời gian sạc đầy 1,5 giờ, hoạt động liên tục 8–10 giờ.

Điều phối không dây hoạt động trên giao thức MQTT hoặc OPC-UA, đảm bảo độ trễ truyền lệnh dưới 50 ms. Khi có thay đổi trong layout kho, thuật toán định tuyến tự động cập nhật bản đồ ảo, giúp hệ thống thích ứng ngay mà không cần can thiệp thủ công.

Tích hợp WMS là trung tâm dữ liệu của Kho tự động AGV, đồng bộ hóa đơn, mã hàng, lệnh vận chuyển, và cập nhật vị trí pallet theo tọa độ ảo 3D. Dữ liệu từ xe tự hành được truyền về máy chủ qua mạng LAN công nghiệp tốc độ 1 Gbps, giúp xử lý thông tin theo thời gian thực.

2.2 Nguyên lý hoạt động của xe tự hành AGV

Xe tự hành là thành phần cốt lõi trong kho tự động AGV. Mỗi xe được lập trình để tự định vị, di chuyển, bốc dỡ và vận chuyển hàng hóa mà không cần người điều khiển.

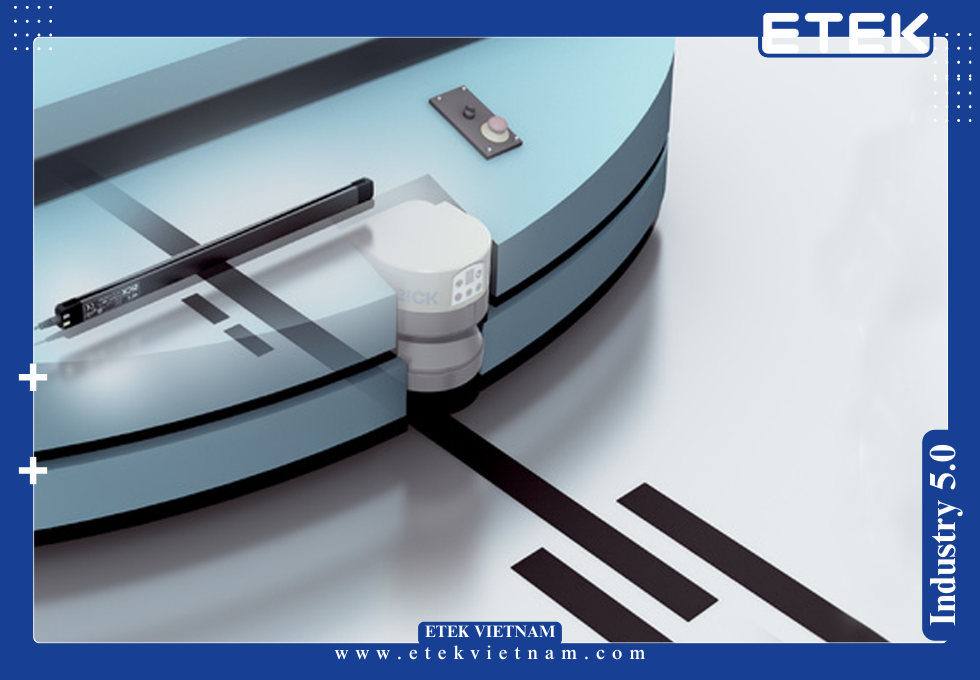

Nguyên lý vận hành dựa trên ba tầng: cảm biến – điều hướng – điều phối. Tầng cảm biến sử dụng LiDAR 270°, camera depth, và cảm biến siêu âm để nhận dạng môi trường. Tầng điều hướng ứng dụng bản đồ SLAM (Simultaneous Localization and Mapping), sai số định vị dưới ±5 mm.

Điều phối không dây gửi lệnh di chuyển từ máy chủ đến từng xe tự hành qua Wi-Fi 6 hoặc 5G. Lệnh được thực thi qua bộ điều khiển PID, đảm bảo quỹ đạo mượt và dừng chính xác trước pallet. Mỗi xe có thể thực hiện 250–300 lượt vận chuyển/ca, giảm 70% thời gian chờ của dây chuyền.

Ngoài ra, tích hợp WMS cho phép đồng bộ vị trí hàng tồn, trạng thái pin, lịch bảo trì theo thời gian thực, đảm bảo quản lý vận hành tự động toàn diện cho Kho tự động AGV.

2.3 Hệ thống điều phối không dây trong kho tự động AGV

Trái tim của kho tự động AGV là hệ thống điều phối không dây (Wireless Dispatching System), đảm nhận việc lập kế hoạch, phân công nhiệm vụ và điều khiển di chuyển cho từng xe tự hành.

Hệ thống này hoạt động trên nền tảng Wi-Fi công nghiệp băng tần kép 2.4/5 GHz hoặc mạng 5G riêng (Private 5G), đảm bảo độ trễ truyền lệnh ≤ 40 ms, tốc độ dữ liệu ≥ 1 Gbps.

Mỗi xe tự hành được định danh bằng mã ID riêng, kết nối qua giao thức MQTT hoặc RESTful API với trung tâm điều khiển. Khi có yêu cầu vận chuyển, thuật toán AI của bộ điều phối sẽ tự động chọn xe gần nhất, tối ưu tuyến đường theo thời gian thực dựa trên mật độ giao thông và mức pin.

Nhờ điều phối không dây, hệ thống đạt hiệu suất hoạt động song song lên đến 200 AGV trong cùng một nhà kho mà không xảy ra xung đột lộ trình.

2.4 Hệ thống cảm biến và an toàn trong kho tự động AGV

Để đảm bảo vận hành liên tục, an toàn tuyệt đối, kho tự động AGV được trang bị hệ thống cảm biến đa lớp gồm LiDAR 360°, cảm biến siêu âm, cảm biến tiệm cận, camera 3D và radar milimet.

Dữ liệu từ cảm biến được xử lý qua CPU ARM 8 nhân tốc độ 2,4 GHz, thời gian phản hồi < 10 ms, cho phép xe tự hành dừng khẩn cấp trong phạm vi 30 cm.

Hệ thống an toàn tuân thủ tiêu chuẩn quốc tế ISO 3691-4:2020 về xe tự hành trong môi trường công nghiệp.

Khi phát hiện vật cản, điều phối không dây sẽ tự động gửi lệnh điều chỉnh lộ trình và phát tín hiệu cảnh báo âm thanh – ánh sáng.

Mỗi xe tự hành có vùng phát hiện an toàn 5 mét, vùng cảnh báo 10 mét, đảm bảo vận hành đồng thời nhiều thiết bị mà không xảy ra va chạm. Dữ liệu an toàn được ghi nhận vào log WMS để phục vụ truy xuất sau sự cố.

2.5 Hệ thống sạc tự động và quản lý năng lượng

Nguồn năng lượng là yếu tố quyết định độ ổn định của kho tự động AGV. Hầu hết xe tự hành hiện nay sử dụng pin lithium-ion 48–72 VDC, dung lượng 100–200 Ah, tuổi thọ 2000–3000 chu kỳ sạc, hiệu suất nạp 93–96%.

Tích hợp WMS theo dõi mức pin của từng xe tự hành, khi pin giảm xuống dưới 20%, hệ thống điều phối không dây sẽ tự động gửi lệnh cho xe quay về trạm sạc gần nhất.

Trạm sạc tự động (Auto Dock Charger) sử dụng cơ cấu sạc cảm ứng hoặc tiếp xúc, dòng sạc 60–100 A, thời gian nạp đầy chỉ 60–90 phút.

Nhờ quản lý vận hành tự động, toàn bộ lịch sạc – bảo dưỡng – kiểm tra pin được ghi nhận và phân tích để tối ưu hiệu suất năng lượng, giúp Kho tự động AGV duy trì hoạt động 24/7 mà không cần gián đoạn.

2.6 Hệ thống tích hợp WMS và ERP trong kho tự động AGV

Trong kho tự động AGV, tích hợp WMS (Warehouse Management System) là trung tâm điều phối dữ liệu giữa xe tự hành, robot bốc xếp và hệ thống ERP/MES của nhà máy.

Mỗi kiện hàng được gán mã QR hoặc RFID 13,56 MHz, khi xe tự hành di chuyển qua cổng quét, WMS sẽ tự động cập nhật vị trí (tọa độ X–Y–Z), trạng thái hàng tồn và mã lô sản xuất.

Hệ thống hỗ trợ API kết nối với SAP, Oracle, Siemens Opcenter, cho phép dữ liệu luân chuyển tự động giữa sản xuất và logistics.

Nhờ điều phối không dây và đồng bộ WMS integration, độ chính xác truy xuất hàng hóa đạt 99,9%, giảm hoàn toàn lỗi nhập sai, xuất thiếu hoặc nhầm lô.

Đặc biệt, quản lý vận hành tự động giúp lãnh đạo giám sát hiệu suất vận chuyển, thời gian chờ, năng suất xe trên dashboard trực quan, hỗ trợ ra quyết định chiến lược nhanh chóng.

3.1 Thông số kỹ thuật tiêu chuẩn của kho tự động AGV

Một kho tự động AGV tiêu chuẩn công nghiệp có các chỉ số kỹ thuật điển hình sau:

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Tải trọng xe | 300 – 2000 kg | Xe tự hành bánh Mecanum hoặc dẫn hướng từ tính |

| Tốc độ di chuyển | 1,2 – 2,0 m/s | Điều khiển PID, sai số ±10 mm |

| Dung lượng pin | 48–72V / 100–200Ah | Pin Li-ion, sạc nhanh 90 phút |

| Số lượt vận chuyển/ca | 250 – 300 | Mỗi AGV hoạt động liên tục 8 giờ |

| Tốc độ truyền dữ liệu | ≥ 1 Gbps | Kết nối điều phối không dây |

| Độ trễ tín hiệu | ≤ 50 ms | Wi-Fi công nghiệp hoặc 5G |

| Sai số định vị | ≤ ±5 mm | Công nghệ SLAM laser hoặc hybrid |

| Hiệu suất hoạt động (OEE) | ≥ 90% | Vận hành 24/7, tự động giám sát |

| Nhiệt độ làm việc | 0 – 45°C | Tiêu chuẩn môi trường nhà kho |

| Độ dốc leo tối đa | 3 – 5° | Xe tự hành dẫn động vi sai |

Các chỉ số này cho phép Kho tự động AGV hoạt động ổn định trong mọi môi trường, kể cả kho lạnh hoặc khu vực bụi cao.

3.2 Hiệu suất vận hành của kho tự động AGV

Hiệu suất của kho tự động AGV được đánh giá dựa trên 3 chỉ tiêu:

Availability ≥ 95%, Performance ≥ 97%, Quality ≥ 99%.

Nhờ điều phối không dây và tích hợp WMS, hệ thống có khả năng tự phân phối tải giữa các xe tự hành, giúp cân bằng năng lực hoạt động và giảm tiêu hao năng lượng đến 18%.

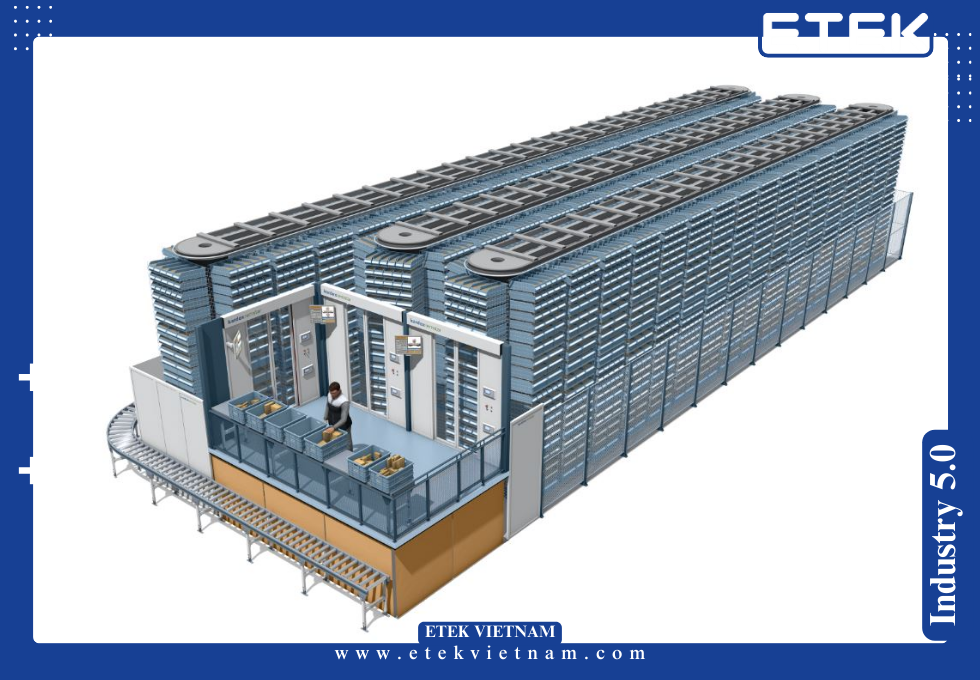

Một hệ thống gồm 20 xe tự hành có thể xử lý trung bình 5.000 pallet/ngày, tương đương công suất 300–400 tấn hàng hóa.

Thời gian phản hồi đơn hàng giảm 60%, năng suất vận chuyển nội bộ tăng gấp đôi so với vận hành xe nâng truyền thống.

Chỉ số OEE đạt ≥ 90% nhờ quản lý vận hành tự động, hệ thống cảnh báo sớm tình trạng pin, lỗi cảm biến hoặc nghẽn đường, cho phép bảo trì dự đoán thay vì dừng đột ngột.

3.3 Tiêu chuẩn kỹ thuật và an toàn

Tất cả thiết bị trong kho tự động AGV phải đáp ứng bộ tiêu chuẩn quốc tế:

- ISO 3691-4:2020 – An toàn cho xe tự hành công nghiệp.

- ISO 13849-1:2015 – Hệ thống điều khiển an toàn cấp SIL2.

- IEC 61508 – Functional Safety, kiểm soát lỗi phần cứng và phần mềm.

- CE / EMC / RoHS – Tiêu chuẩn xuất khẩu sang EU.

- EN 1525:1997 – Yêu cầu kỹ thuật đối với xe tự hành trong kho.

- ISO 50001:2018 – Quản lý năng lượng cho Kho tự động AGV.

- ISO 27001 – An toàn dữ liệu khi tích hợp WMS và điều phối không dây.

Hệ thống đáp ứng tiêu chuẩn môi trường vận hành sạch (Class 100.000), tiếng ồn < 65 dB, không phát tia điện từ vượt giới hạn EMC.

3.4 Tiêu chuẩn truyền thông và phần mềm trong kho tự động AGV

Kho tự động AGV ứng dụng nền tảng phần mềm IoT công nghiệp, hỗ trợ giao thức OPC-UA, Modbus TCP/IP, MQTT, và RESTful API để kết nối tích hợp WMS với ERP/MES.

Mỗi xe tự hành có bộ xử lý AI Edge tính toán cục bộ, giúp giảm 70% tải mạng, tăng tốc độ phản ứng khi có chướng ngại.

Điều phối không dây kết hợp bản đồ số 3D và dữ liệu cảm biến từ LiDAR, camera, RFID, đảm bảo luồng hàng hóa được mô phỏng và cập nhật theo thời gian thực.

Tất cả hoạt động được hiển thị trên dashboard của quản lý vận hành tự động, cung cấp biểu đồ nhiệt năng suất, tần suất di chuyển, cảnh báo kẹt tuyến, và lịch bảo trì dự báo.

Hệ thống tuân thủ chuẩn bảo mật dữ liệu công nghiệp IEC 62443, mã hóa AES-256 giữa xe tự hành và máy chủ, đảm bảo thông tin vận hành an toàn tuyệt đối.

3.5 Tiêu chuẩn môi trường và năng lượng

Do hoạt động liên tục 24/7, kho tự động AGV yêu cầu kiểm soát chặt về năng lượng và phát thải.

Hệ thống pin Lithium tái chế đạt chuẩn RoHS, lượng nhiệt tỏa ra < 35°C, và hiệu suất sạc ≥ 92%.

Nhờ quản lý vận hành tự động, điện năng tiêu thụ được giảm 15–20% thông qua cơ chế ngủ chờ khi xe tự hành không hoạt động.

Đèn báo và cảm biến hồng ngoại sử dụng công nghệ tiết kiệm điện LED/IR, tuổi thọ 50.000 giờ.

Toàn bộ Kho tự động AGV đạt chứng nhận ISO 14001:2015 về quản lý môi trường và ISO 50001:2018 về năng lượng, giúp doanh nghiệp giảm 12% chi phí vận hành và phát thải CO₂ khoảng 180 tấn/năm cho kho quy mô 10.000 m².

4.1 Lợi ích kỹ thuật và vận hành của kho tự động AGV

Việc triển khai kho tự động AGV giúp doanh nghiệp đạt bước tiến vượt bậc trong năng suất và độ tin cậy vận hành. Nhờ sử dụng xe tự hành có khả năng di chuyển chính xác ±10 mm, tốc độ tối đa 2 m/s, kết hợp điều phối không dây thời gian thực, hệ thống có thể xử lý đồng thời hàng trăm lệnh vận chuyển mỗi phút.

Trong mô hình Kho tự động AGV, quá trình quản lý vận hành tự động được giám sát liên tục qua nền tảng WMS – SCADA, cho phép hiển thị trạng thái từng xe, vị trí pallet, hiệu suất năng lượng và lịch bảo trì.

Tỷ lệ dừng máy ngoài kế hoạch giảm từ 12% xuống dưới 2%. Độ sẵn sàng hệ thống (Availability) đạt ≥ 95%, trong khi chỉ số OEE trung bình duy trì ≥ 92%.

Tích hợp WMS giúp toàn bộ dữ liệu vận chuyển, lưu kho và xuất hàng đồng bộ với ERP, giảm 80% sai sót thao tác thủ công, nâng hiệu suất kho trung bình lên 1.200–1.500 pallet/giờ.

4.2 Lợi ích kinh tế và tối ưu chi phí

Một kho tự động AGV tiêu chuẩn 10.000 m² có thể giúp doanh nghiệp tiết kiệm trung bình 35–45% chi phí nhân công và giảm 20% năng lượng tiêu thụ nhờ quản lý vận hành tự động.

Thay vì cần 25–30 nhân viên vận hành xe nâng, hệ thống chỉ cần 2–3 kỹ thuật viên giám sát qua phần mềm tích hợp WMS.

Nhờ điều phối không dây, thời gian vận chuyển mỗi pallet giảm từ 180 giây xuống còn 40–50 giây, giúp rút ngắn chu kỳ giao hàng và tăng doanh thu 15–20%.

Chi phí bảo trì cũng được tối ưu nhờ hệ thống IoT cảnh báo sớm tình trạng pin, bánh dẫn hướng, cảm biến – giảm 40% chi phí sửa chữa so với xe nâng truyền thống.

Với vòng đời trung bình 8–10 năm, xe tự hành cho phép hoàn vốn trong 2,5–3 năm. Lợi nhuận ròng tăng trung bình 12–18%/năm, đặc biệt hiệu quả cho các trung tâm logistics, sản xuất điện tử, dược phẩm, thực phẩm.

4.3 Lợi ích về an toàn, chất lượng và độ chính xác

Trong môi trường công nghiệp hiện đại, yếu tố an toàn luôn được ưu tiên. Kho tự động AGV loại bỏ hoàn toàn nguy cơ tai nạn xe nâng, va chạm hàng hóa và thiệt hại nhân sự.

Hệ thống xe tự hành được trang bị cảm biến LiDAR 360°, camera 3D, và radar milimet, cho phép phát hiện vật cản trong phạm vi 5–10 m, dừng khẩn cấp trong 0,3 giây.

Điều phối không dây đảm bảo các xe tự hành di chuyển theo lộ trình tối ưu, không xảy ra xung đột, nhờ thuật toán tránh va chạm đa tầng.

Tích hợp WMS ghi nhận lịch sử di chuyển từng pallet, từ vị trí nhập – lưu – xuất, độ chính xác lên đến 99,98%.

Với quản lý vận hành tự động, toàn bộ dữ liệu được lưu trữ trong cloud, cho phép truy xuất và phân tích lỗi, giảm thiểu rủi ro sai lệch trong kiểm kê. Nhờ đó, doanh nghiệp không chỉ đảm bảo an toàn lao động mà còn duy trì độ tin cậy hệ thống lâu dài.

4.4 Lợi ích về môi trường và phát triển bền vững

Một kho tự động AGV giúp giảm đáng kể dấu chân carbon của nhà máy. Xe tự hành sử dụng pin Lithium không phát thải CO₂ trong vận hành, tiết kiệm 15–20% năng lượng so với xe nâng dầu diesel.

Hệ thống điều phối không dây tối ưu tuyến di chuyển, giúp giảm quãng đường rỗng trung bình 25%, tương đương tiết kiệm 18.000 kWh/năm cho kho quy mô 10.000 m².

Tích hợp WMS theo dõi năng lượng tiêu thụ và tự động cân bằng tải điện, đảm bảo hiệu suất nạp pin cao nhất trong giờ thấp điểm, giảm chi phí điện tới 10%.

Quản lý vận hành tự động còn hỗ trợ cơ chế Sleep Mode – tắt cảm biến và bộ điều khiển khi xe dừng quá 5 phút, giảm thêm 8% điện năng.

Hệ thống đạt chứng nhận ISO 50001:2018 và ISO 14001:2015, giúp doanh nghiệp không chỉ tối ưu chi phí mà còn đáp ứng tiêu chí ESG (Environment – Social – Governance).

4.5 Ứng dụng thực tế của kho tự động AGV

Kho tự động AGV được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất và logistics:

- Ngành điện tử – bán dẫn: vận chuyển linh kiện tinh vi giữa các trạm SMT, kho linh kiện và khu đóng gói.

- Ngành dược phẩm – y tế: xe tự hành di chuyển thuốc, bao bì, nguyên liệu trong khu vô trùng Class 100.000, tuân thủ GSP.

- Ngành thực phẩm – đồ uống: tích hợp WMS theo dõi nhiệt độ, độ ẩm, truy xuất lô hàng đạt tiêu chuẩn HACCP.

- Ngành ô tô – cơ khí: điều phối không dây kiểm soát luồng hàng giữa khu gia công, lắp ráp và kho phụ tùng, độ trễ truyền lệnh dưới 50 ms.

- Trung tâm phân phối: hệ thống quản lý vận hành tự động đồng bộ với ERP, giúp phân bổ đơn hàng theo tuyến, giảm 30% thời gian chuẩn bị hàng.

Tính linh hoạt, độ chính xác và khả năng mở rộng khiến Kho tự động AGV trở thành nền tảng không thể thiếu trong nhà máy thông minh.

4.6 Giá trị chiến lược cho doanh nghiệp

Đầu tư kho tự động AGV không chỉ là nâng cấp công nghệ mà còn là chiến lược dài hạn giúp doanh nghiệp chuyển đổi số toàn diện.

Việc đồng bộ dữ liệu giữa xe tự hành, điều phối không dây và tích hợp WMS giúp doanh nghiệp xây dựng hệ sinh thái logistics số, nơi mọi quy trình – từ sản xuất đến xuất hàng – đều được đo lường và tối ưu.

Quản lý vận hành tự động mang đến báo cáo hiệu suất (KPI, OEE, downtime) theo thời gian thực, hỗ trợ nhà quản lý ra quyết định dựa trên dữ liệu.

Nhờ đó, năng suất kho tăng trung bình 45%, tỷ lệ lỗi giảm 98%, chi phí logistics giảm 30%.

Doanh nghiệp ứng dụng Kho tự động AGV thường đạt tốc độ tăng trưởng doanh thu 12–15%/năm, giảm 20–25% thời gian hoàn thành đơn hàng, đồng thời nâng cao hình ảnh thương hiệu hiện đại, thân thiện môi trường.

5.1 Giải pháp trọn gói – từ thiết kế đến vận hành

ETEK cung cấp kho tự động AGV theo mô hình tổng thầu EPC: khảo sát – thiết kế – chế tạo – lắp đặt – vận hành – bảo trì.

Nhờ sở hữu năng lực đồng bộ, ETEK đảm bảo hệ thống xe tự hành, điều phối không dây và tích hợp WMS hoạt động liền mạch, không xung đột dữ liệu.

Khách hàng chỉ cần một đầu mối triển khai, giảm 15–20% chi phí đầu tư và thời gian triển khai.

ETEK cung cấp giải pháp quản lý vận hành tự động toàn diện, từ giao diện điều hành kho đến hệ thống dashboard theo dõi năng suất, giúp doanh nghiệp vận hành ổn định 24/7.

5.2 Công nghệ quốc tế – hiệu năng vượt trội

Các xe tự hành của ETEK được trang bị cảm biến LiDAR 270°, camera depth Intel RealSense, bộ điều khiển Siemens PLC-S7, và pin Lithium CATL 72V/150Ah.

Điều phối không dây hoạt động trên nền tảng Wi-Fi 6 tốc độ 1,2 Gbps, hỗ trợ 256 kênh giao tiếp song song.

Hệ thống tích hợp WMS tương thích SAP, Oracle, và Infor LN, hỗ trợ đồng bộ dữ liệu hai chiều.

Nhờ quản lý vận hành tự động, toàn bộ trạng thái xe, vị trí pallet, lịch bảo trì được hiển thị trực quan.

Hiệu suất vận hành (OEE) đạt ≥ 93%, tỷ lệ lỗi vận chuyển < 0,2%, đảm bảo tiêu chuẩn quốc tế CE, ISO 3691-4 và IEC 61508.

5.3 Dịch vụ kỹ thuật và hỗ trợ 24/7

ETEK không chỉ bán thiết bị mà còn cam kết vận hành lâu dài. Hệ thống hỗ trợ IoT cho phép kỹ sư ETEK theo dõi kho tự động AGV từ xa, chẩn đoán lỗi và cập nhật phần mềm online.

Khi phát sinh sự cố, kỹ sư có mặt trong 6–12 giờ, phụ tùng thay thế sẵn tại kho nội địa.

Điều phối không dây có tính năng cảnh báo sớm qua SMS/email khi phát hiện AGV lệch tuyến, hết pin hoặc mất tín hiệu.

Nhờ quản lý vận hành tự động, hệ thống luôn được cập nhật firmware mới nhất mà không cần dừng hoạt động.

5.4 Linh hoạt tùy chỉnh theo nhu cầu

ETEK thiết kế kho tự động AGV phù hợp từng quy mô nhà máy:

- Mô hình mini (2.000–3.000 m²): 5–10 xe tự hành, tải trọng 500 kg.

- Mô hình trung bình (5.000–10.000 m²): 15–25 xe tự hành, kết nối ERP qua API.

- Mô hình công nghiệp (≥15.000 m²): 50–100 xe, tích hợp 5 tầng điều phối không dây, tích hợp WMS toàn diện.

ETEK hỗ trợ tùy chỉnh loại dẫn hướng (laser, từ tính, hybrid), tốc độ, cấu hình pin và phần mềm quản lý vận hành tự động theo yêu cầu từng khách hàng.

5.5 Giá trị khác biệt so với đối thủ

Khác với các đơn vị chỉ cung cấp thiết bị rời, ETEK mang đến hệ sinh thái Kho tự động AGV hoàn chỉnh – đồng bộ cả phần cứng và phần mềm.

Xe tự hành do ETEK cung cấp có tuổi thọ 10 năm, pin thay nhanh trong 3 phút, thời gian sạc < 90 phút.

Điều phối không dây hoạt động ổn định với 200 xe cùng lúc, không trễ tín hiệu.

Tích hợp WMS do ETEK phát triển tương thích nhiều hệ thống ERP, đảm bảo quản lý vận hành tự động toàn bộ chuỗi cung ứng.

So với hàng nhập khẩu, ETEK có chi phí thấp hơn 25–30% và dịch vụ hậu mãi trong nước nhanh hơn gấp đôi.

5.6 Phát triển bền vững cùng ETEK

Chọn ETEK đồng nghĩa với việc chọn kho tự động AGV được thiết kế theo hướng tiết kiệm năng lượng, thân thiện môi trường và linh hoạt mở rộng.

Nhờ xe tự hành điều khiển chính xác, hệ thống giúp giảm 20% thời gian chu kỳ, tiết kiệm 18% năng lượng mỗi năm.

Điều phối không dây thông minh giảm 30% quãng đường rỗng, còn tích hợp WMS hỗ trợ dự báo nhu cầu vận chuyển theo dữ liệu AI.

ETEK không chỉ cung cấp công nghệ mà còn đồng hành cùng doanh nghiệp trong chiến lược số hóa vận hành, tối ưu sản xuất và logistics theo mô hình nhà máy thông minh.

Với giải pháp quản lý vận hành tự động, doanh nghiệp có thể đạt hiệu suất tối đa, an toàn và bền vững lâu dài.

Kết luận

Đầu tư kho tự động AGV là bước đi chiến lược giúp doanh nghiệp nâng cao năng suất, đảm bảo an toàn, tiết kiệm nhân lực và đáp ứng tiêu chuẩn quốc tế.

Với công nghệ xe tự hành, điều phối không dây, tích hợp WMS và quản lý vận hành tự động, hệ thống của ETEK mang đến giải pháp linh hoạt – hiệu quả – bền vững, phù hợp mọi quy mô nhà máy và trung tâm phân phối hiện đại.

Chọn ETEK là chọn sự an tâm về chất lượng, dịch vụ, công nghệ và hiệu quả đầu tư dài hạn.

SẢN PHẨM LIÊN QUAN:

Các công nghệ kho tự động khác

Các dịch vụ công nghệ khác của ETEK