HỆ THỐNG XỬ LÝ NƯỚC THẢI CÔNG NGHỆ CƠ HỌC

Hệ thống xử lý nước thải công nghệ cơ học là giai đoạn đầu tiên trong quy trình xử lý nước thải, đóng vai trò tách các tạp chất rắn, dầu mỡ và cát khỏi dòng nước bằng các phương pháp vật lý như song chắn rác, bể lắng, tách dầu, lọc thô và bể tách cát. Đây là nền tảng giúp giảm tải cho các công đoạn sinh học và hóa lý phía sau, đảm bảo toàn hệ thống vận hành ổn định, tiết kiệm chi phí và đạt hiệu quả xử lý tối ưu.

1.1 Tổng quan về hệ thống xử lý nước thải công nghệ cơ học

Trong lĩnh vực môi trường, hệ thống xử lý nước thải công nghệ cơ học được xem là mắt xích đầu tiên và quan trọng trong toàn bộ dây chuyền xử lý nước thải công nghiệp và đô thị.

Công nghệ này dựa trên nguyên lý tách vật lý các chất rắn, cát, dầu, mỡ và tạp chất thô bằng lực trọng trường, lực ly tâm và lọc cơ học, không sử dụng hóa chất.

Hệ thống thường bao gồm nhiều thiết bị và bể xử lý liên tiếp: song chắn rác, bể tách cát, bể lắng sơ cấp, bể tách dầu, và cụm lọc thô.

Các công trình này giúp loại bỏ từ 40–60% chất rắn lơ lửng (SS), 30–40% COD, đồng thời giảm độ đục và ổn định lưu lượng nước trước khi chuyển sang xử lý sinh học.

Đây là bước tiền xử lý bắt buộc trong tất cả các nhà máy nước thải công nghiệp, khu công nghiệp, và hệ thống thoát nước đô thị hiện nay.

1.2 Vai trò và tầm quan trọng của công nghệ cơ học trong xử lý nước thải

Hệ thống xử lý nước thải công nghệ cơ học đóng vai trò tách các tạp chất lớn và cặn thô, ngăn ngừa tắc nghẽn, bảo vệ thiết bị phía sau và duy trì hiệu quả vận hành.

Nếu bỏ qua công đoạn này, các bơm, ống dẫn, bể phản ứng hoặc màng lọc sinh học có thể bị hư hỏng do cặn, dầu, sợi vải hoặc vật thể nổi.

Theo thống kê vận hành, việc xử lý sơ bộ đúng cách giúp giảm 20–30% chi phí bảo trì hệ thống, tăng tuổi thọ thiết bị lên 1,5–2 lần và nâng hiệu quả xử lý COD lên 15–25% ở công đoạn sau.

Hệ thống cơ học còn giúp điều hòa lưu lượng và ổn định nồng độ ô nhiễm, đặc biệt với nước thải có tải trọng biến động như dệt nhuộm, thực phẩm, luyện kim hoặc giặt công nghiệp.

1.3 Nguyên lý hoạt động cơ bản của công nghệ cơ học

Nguyên lý của hệ thống xử lý nước thải công nghệ cơ học dựa trên việc lợi dụng các lực vật lý cơ bản: trọng lực, lực quán tính, lực nổi và cơ chế lọc.

- Lực trọng trường: dùng để lắng cát, cặn nặng, rắn vô cơ trong bể lắng hoặc bể tách cát.

- Lực nổi: tách các chất nhẹ như dầu, mỡ, bọt, trong bể tách dầu.

- Lực cản và lọc cơ học: giữ lại sợi, nhựa, giấy, vải, rác thô thông qua song chắn rác và lọc thô.

Các quá trình này không tạo phản ứng hóa học, không sinh bùn vi sinh, nhờ vậy tiết kiệm năng lượng và dễ bảo trì.

Hiệu suất loại bỏ vật chất rắn lơ lửng đạt 60–70%, giúp giảm đáng kể tải trọng ô nhiễm cho giai đoạn kế tiếp.

1.4 Phân loại hệ thống xử lý cơ học

Tùy theo quy mô và đặc tính nước thải, hệ thống xử lý nước thải công nghệ cơ học được phân loại như sau:

- Theo quy mô công suất:

- Hệ thống nhỏ: < 500 m³/ngày, thường áp dụng cho xưởng sản xuất riêng lẻ.

- Hệ thống trung bình: 500–2.000 m³/ngày, dùng trong khu công nghiệp tập trung.

- Hệ thống lớn: > 2.000 m³/ngày, áp dụng tại đô thị, nhà máy xử lý nước thải tập trung.

- Theo cấu hình kỹ thuật:

- Dạng tuyến tính (in-line): nước thải đi qua từng thiết bị nối tiếp.

- Dạng module: cụm thiết bị cơ học gắn khối, có thể mở rộng linh hoạt.

- Theo đặc tính nước thải:

- Nước thải sinh hoạt đô thị.

- Nước thải công nghiệp nặng (cơ khí, luyện kim).

- Nước thải thực phẩm – đồ uống.

- Nước thải dệt nhuộm, may mặc.

Mỗi loại hình có cấu trúc riêng nhưng vẫn đảm bảo ba chức năng chính: tách rắn, lắng cặn, và tách dầu – mỡ.

1.5 Các yếu tố ảnh hưởng đến hiệu quả xử lý cơ học

Hiệu quả của hệ thống xử lý nước thải công nghệ cơ học phụ thuộc vào nhiều yếu tố thiết kế và vận hành:

- Lưu lượng (Q): dao động 0,5–2,5 m³/s, quyết định kích thước song chắn rác và bể lắng.

- Tốc độ dòng chảy: trong kênh dẫn và bể tách cát thường duy trì 0,3–0,6 m/s để tránh cuốn cát.

- Nhiệt độ: ảnh hưởng đến độ nhớt và khả năng lắng; nước ấm giúp tăng hiệu suất 10–15%.

- Tỷ trọng dầu và cát: dầu < 0,9 g/cm³, cát ~2,65 g/cm³ → là cơ sở xác định kích thước hạt cần tách.

- Tần suất rửa và bảo trì: nếu không loại bỏ rác, bùn định kỳ sẽ làm giảm hiệu quả lọc, gây tắc nghẽn.

Để đạt hiệu quả tối đa, hệ thống cần được vận hành tự động, có cảm biến mức nước, đồng hồ đo lưu lượng và van điều chỉnh xả cặn tự động.

1.6 So sánh công nghệ cơ học với các công nghệ khác

So với công nghệ sinh học hay hóa lý, hệ thống xử lý nước thải công nghệ cơ học có đặc điểm:

- Không tiêu tốn hóa chất, thân thiện môi trường.

- Chi phí đầu tư thấp, dễ bảo dưỡng.

- Không sinh ra bùn hoạt tính.

- Hiệu suất xử lý hữu cơ (COD, BOD) thấp hơn, nên chỉ thích hợp giai đoạn tiền xử lý.

Khi kết hợp với các công nghệ keo tụ – tạo bông, lọc sinh học hoặc màng MBR, hệ thống cơ học trở thành nền tảng quan trọng giúp nâng hiệu quả xử lý tổng thể lên 95–98%, đảm bảo nước thải đầu ra đạt QCVN 40:2011/BTNMT hoặc QCVN 14:2008/BTNMT tùy loại hình.

1.7 Xu hướng ứng dụng hệ thống cơ học hiện nay

Trong các nhà máy xử lý nước thải đô thị và công nghiệp, công nghệ cơ học đang được tự động hóa cao.

Xu hướng mới gồm:

- Song chắn rác tự động quay (mechanical bar screen) thay thế thủ công.

- Bể tách cát xoáy (vortex grit chamber) giảm 30% diện tích.

- Tách dầu bằng bản mỏng (coalescing plate separator) đạt hiệu suất tách 95–98%.

- Lọc thô dạng tang trống (drum screen) cho lưu lượng lớn, độ bền cao.

Các giải pháp này được điều khiển bằng PLC – SCADA, giám sát từ xa qua IoT, giúp kiểm soát lưu lượng và cảnh báo tắc nghẽn tự động, đảm bảo hiệu quả ổn định và tiết kiệm nhân lực.

1.8 Ứng dụng thực tế trong ngành công nghiệp và đô thị

Hệ thống xử lý nước thải công nghệ cơ học được ứng dụng rộng rãi trong:

- Khu công nghiệp tập trung: tiền xử lý nước thải sản xuất trước khi xả vào mạng thu gom chung.

- Nhà máy dệt nhuộm, may mặc: loại bỏ sợi, vải, dầu bôi trơn, cặn màu.

- Nhà máy chế biến thực phẩm: tách mỡ, cặn hữu cơ, cát, vỏ sò.

- Nhà máy cơ khí, xi mạ: tách dầu cắt gọt, cặn kim loại.

- Trạm xử lý nước thải sinh hoạt đô thị: tách rác sinh hoạt, cát, dầu mỡ.

Việc áp dụng công nghệ cơ học giúp giảm 40–60% chi phí vận hành toàn hệ thống, đồng thời đảm bảo các chỉ tiêu môi trường đầu ra đạt chuẩn quốc gia

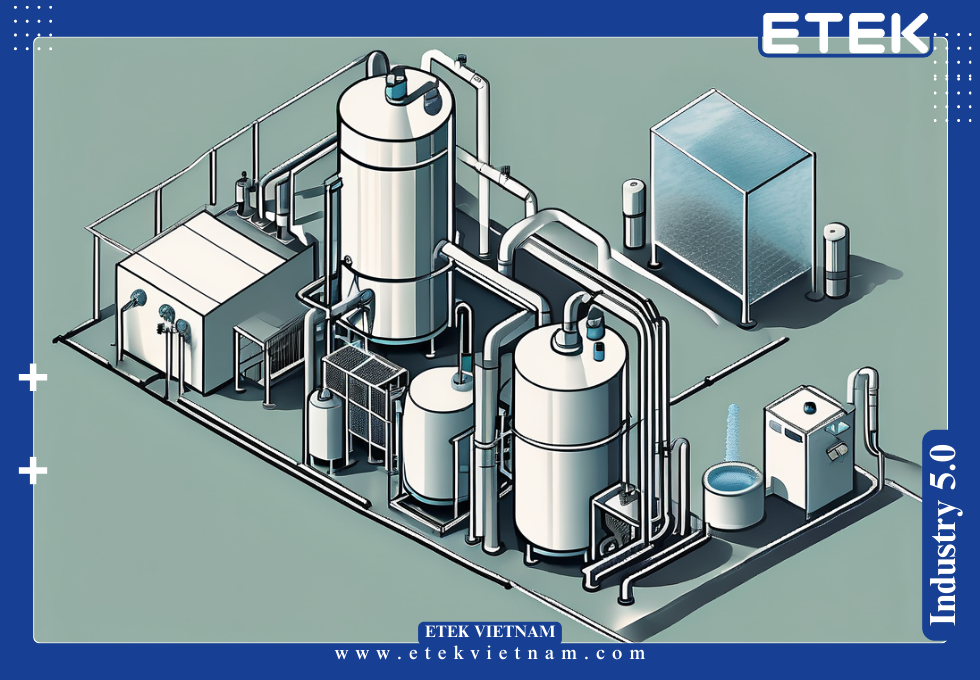

2.1 Cấu trúc tổng thể của hệ thống xử lý nước thải công nghệ cơ học

Một hệ thống xử lý nước thải công nghệ cơ học tiêu chuẩn thường bao gồm 5 bộ phận chính được bố trí nối tiếp theo thứ tự dòng chảy:

- Song chắn rác – loại bỏ tạp chất rắn kích thước lớn.

- Bể tách cát – tách cát, sỏi, hạt vô cơ nặng.

- Bể lắng sơ cấp – lắng cặn lơ lửng bằng trọng lực.

- Bể tách dầu – loại bỏ dầu, mỡ và các chất nổi.

- Cụm lọc thô – lọc cặn nhỏ và tạp chất còn lại.

Các công trình này liên kết qua kênh dẫn kín hoặc hở, vật liệu chế tạo phổ biến là bê tông cốt thép, composite FRP hoặc thép không gỉ SUS304, tùy điều kiện ăn mòn và nhiệt độ.

Lưu lượng thiết kế thường trong khoảng 300 – 5.000 m³/ngày.đêm, thời gian lưu tổng cộng từ 1,5 – 3 giờ tùy loại nước thải.

2.2 Song chắn rác – thiết bị tách tạp chất thô

Song chắn rác là công trình đầu tiên trong hệ thống, có nhiệm vụ giữ lại các tạp chất rắn kích thước lớn như bao nilon, gỗ, vải, tóc, sợi, giấy… nhằm bảo vệ bơm và đường ống khỏi tắc nghẽn.

Cấu tạo song chắn rác gồm:

- Khung chắn: làm bằng thép không gỉ SUS304, lắp nghiêng 60–75° so với mặt phẳng ngang.

- Thanh chắn: tiết diện vuông 10×10 mm hoặc tròn D10–D12 mm.

- Khoảng cách khe hở:

- Song chắn thô: 15–40 mm.

- Song chắn tinh: 5–15 mm.

Nguyên lý: khi nước chảy qua, rác bị giữ lại, phần nước sạch đi tiếp.

Để đảm bảo vận hành liên tục, song chắn rác tự động được sử dụng, có cơ cấu cào rác – băng tải – gạt rác hoạt động bằng mô-tơ 0,75–2,2 kW, công suất 5–20 m³/h, điều khiển bằng cảm biến mực nước.

Hiệu suất loại bỏ tạp chất đạt 60–80%. Rác thu gom được ép khô, đưa đến khu xử lý chất thải rắn.

2.3 Bể tách cát – loại bỏ hạt vô cơ nặng

Sau song chắn rác, nước thải chảy vào bể tách cát để loại bỏ các hạt cát, sỏi, kim loại nhỏ, thủy tinh và hạt vô cơ nặng.

Mục tiêu: giảm mài mòn bơm và bể, tránh tích tụ cặn trong hệ thống sinh học.

Có 3 loại bể tách cát phổ biến:

- Bể tách cát ngang: dòng chảy ổn định, tốc độ 0,3–0,6 m/s.

- Bể tách cát xoáy (vortex): tạo xoáy tròn, cát lắng ở tâm, hiệu suất tách đạt 90–95%.

- Bể tách cát khí (aerated grit chamber): có sục khí tạo chuyển động tròn, tăng khả năng lắng.

Thông số vận hành tiêu chuẩn:

- Kích thước hạt cát: 0,15–2,0 mm.

- Tỷ trọng cát: 2,65 g/cm³.

- Thời gian lưu: 45–90 giây.

- Hiệu suất tách: 90–95%.

- Hàm lượng cát đầu ra: < 30 mg/L.

Cát sau tách được bơm ra ngoài bằng bơm màng khí hoặc vít tải, rửa sạch và phơi khô.

Bể tách cát được chế tạo bằng bê tông hoặc composite, có hệ thống xả định kỳ và cửa kiểm tra bảo trì.

2.4 Bể lắng sơ cấp – loại bỏ cặn lơ lửng

Bể lắng sơ cấp là công trình trọng tâm trong hệ thống xử lý nước thải công nghệ cơ học, có nhiệm vụ loại bỏ các chất rắn lơ lửng (SS) và cặn hữu cơ bằng trọng lực.

Cấu tạo:

- Bể lắng ngang: phổ biến nhất, tốc độ nước 0,8–1,2 m/h.

- Bể lắng đứng: dùng cho lưu lượng nhỏ, diện tích hạn chế.

- Bể lắng ly tâm: dạng tròn, có máng thu nước quanh thành.

Nguyên lý hoạt động:

Nước thải đi vào bể với tốc độ chậm để các hạt có tỷ trọng lớn hơn nước (ρ > 1,05 g/cm³) lắng xuống đáy.

Cặn lắng được thu gom bằng cánh gạt bùn cơ khí hoặc bơm hút bùn tự động.

Nước trong phía trên chảy qua máng răng cưa và dẫn sang bể tách dầu.

Thông số kỹ thuật:

- Thời gian lưu nước: 1,5–2,0 giờ.

- Tải trọng bề mặt: 25–35 m³/m²·ngày.

- Tốc độ lắng hạt: 0,5–1,0 m/h.

- Hiệu suất loại bỏ SS: 60–70%.

- Hiệu suất giảm COD: 25–35%.

Cặn thu gom được chuyển về bể chứa bùn hoặc bể nén bùn sơ cấp.

2.5 Bể tách dầu – loại bỏ dầu, mỡ và hợp chất nhẹ

Trong nước thải công nghiệp (đặc biệt là thực phẩm, cơ khí, dệt nhuộm), lượng dầu mỡ thường chiếm 100–300 mg/L, gây cản trở các quá trình sinh học.

Do đó, bể tách dầu là hạng mục quan trọng trong hệ thống xử lý nước thải công nghệ cơ học.

Nguyên lý hoạt động:

Dựa trên sự chênh lệch tỷ trọng giữa nước (ρ = 1,0 g/cm³) và dầu (ρ = 0,8–0,9 g/cm³). Khi dòng nước đi qua vùng yên tĩnh, dầu nổi lên bề mặt, được gạt ra bằng cơ cấu gạt hoặc vách ngăn.

Cấu tạo bể:

- Vách ngăn bản mỏng (CPI – Coalescing Plate Interceptor): bản nghiêng 45°, khoảng cách 12–25 mm, tăng diện tích tiếp xúc.

- Bể tách dầu xoáy (API Separator): sử dụng dòng xoáy tạo vùng tĩnh nổi.

- Bể tách dầu kết hợp khí (DAF): bơm khí nén tạo bọt khí kết dính dầu, hiệu suất tách 95–98%.

Thông số:

- Thời gian lưu: 20–30 phút.

- Tốc độ nổi dầu: 0,5–1,0 m/h.

- Hiệu suất tách: 90–98%.

- Dầu còn lại sau xử lý: < 10 mg/L.

Dầu tách được thu vào thùng chứa, chuyển giao đơn vị xử lý chất thải nguy hại theo Thông tư 02/2022/TT-BTNMT.

2.6 Cụm lọc thô – loại bỏ cặn nhỏ và hạt mịn

Lọc thô là công đoạn cuối cùng của xử lý cơ học, giúp giữ lại các hạt nhỏ (cát mịn, sợi, bùn mịn) còn sót lại sau bể lắng và bể tách dầu.

Thiết bị lọc thường sử dụng:

- Lưới quay (drum screen): đường kính 0,5–2 m, khe lưới 0,25–2 mm, quay 5–15 vòng/phút.

- Bộ lọc đĩa (disc filter): bề mặt sợi tổng hợp, tự rửa ngược.

- Bộ lọc áp lực: gồm lớp sỏi, cát, than hoạt tính, tốc độ lọc 8–10 m³/m²·h.

Cơ chế hoạt động: nước thải đi qua lớp vật liệu lọc, hạt cặn bị giữ lại trên bề mặt hoặc trong lỗ rỗng của vật liệu. Khi chênh áp đạt 0,1–0,15 bar, hệ thống tự động rửa ngược bằng nước sạch hoặc khí nén.

Hiệu suất:

- Giảm SS còn < 20 mg/L.

- Giảm độ đục < 10 NTU.

- Hiệu suất loại bỏ COD bổ sung 10–15%.

Cụm lọc thô thường đặt trước bể sinh học hoặc hệ thống màng MBR để ngăn tắc nghẽn màng.

2.7 Hệ thống thu gom bùn và xả cặn

Bùn phát sinh trong các công đoạn bể lắng, bể tách cát, bể tách dầu được thu gom về bể chứa bùn sơ cấp.

Bể có đáy hình chóp hoặc nghiêng 60°, có van xả cặn định kỳ.

Bùn được bơm bằng bơm chìm hoặc bơm màng khí, sau đó đưa đến bể nén bùn hoặc máy ép bùn khung bản.

Độ ẩm bùn sau ép khoảng 75–80%, hàm lượng chất rắn (DS) 18–25%.

Nước tách từ ép bùn được hồi lưu về đầu hệ thống để tiết kiệm.

2.8 Vật liệu chế tạo và hệ thống điều khiển

Toàn bộ hệ thống xử lý nước thải công nghệ cơ học được chế tạo bằng vật liệu có khả năng chống ăn mòn cao:

- Inox 304/316L cho song chắn rác, vít tải, bộ lọc quay.

- Bê tông cốt thép M250–M300 cho bể tách cát và bể lắng.

- Composite FRP cho bể tách dầu và bể lọc thô.

Hệ thống vận hành bằng PLC – SCADA, hiển thị các thông số: lưu lượng, mực nước, tốc độ dòng, thời gian lưu, tần suất rửa lọc.

Cảm biến mức nước, van điện từ và đồng hồ đo áp suất được bố trí tại từng bể để giám sát an toàn, giảm nguy cơ tràn hoặc tắc.

2.9 Nguyên lý phối hợp giữa các công đoạn cơ học

Mỗi công trình trong hệ thống xử lý nước thải công nghệ cơ học đều có chức năng riêng nhưng được phối hợp chặt chẽ:

- Song chắn rác: giữ rác thô, bảo vệ bơm.

- Bể tách cát: loại bỏ hạt vô cơ nặng, giảm mài mòn.

- Bể lắng: tách cặn lơ lửng, ổn định tải lượng COD.

- Bể tách dầu: loại bỏ hợp chất nhẹ nổi, bảo vệ quá trình sinh học.

- Lọc thô: xử lý tinh, giảm SS và độ đục trước giai đoạn hóa – sinh học.

Sự kết hợp này đảm bảo nước thải sau xử lý cơ học có hàm lượng SS < 100 mg/L, COD giảm 40–50%, dầu < 10 mg/L, đạt yêu cầu để chuyển sang công đoạn kế tiếp mà không gây quá tải cho hệ sinh học.

3.1 Thông số thiết kế chung của hệ thống xử lý nước thải công nghệ cơ học

Một hệ thống xử lý nước thải công nghệ cơ học được thiết kế dựa trên lưu lượng, tải trọng ô nhiễm, tỷ trọng tạp chất và mục tiêu xử lý đầu ra.

Các thông số cơ bản trong thiết kế bao gồm:

| Hạng mục | Giá trị thiết kế điển hình | Ghi chú kỹ thuật |

| Lưu lượng (Q) | 100 – 5.000 m³/ngày | Tuỳ quy mô nhà máy |

| Thời gian lưu toàn hệ thống | 1,5 – 3,0 giờ | Bao gồm tất cả bể cơ học |

| SS đầu vào | 200 – 500 mg/L | Giảm 60–70% sau xử lý cơ học |

| COD đầu vào | 400 – 1.000 mg/L | Giảm 30–40% |

| Dầu mỡ (FOG) | 50 – 300 mg/L | Giảm 90–95% sau bể tách dầu |

| pH đầu vào | 6,0 – 9,0 | Không ảnh hưởng mạnh đến xử lý cơ học |

| Tốc độ dòng kênh dẫn | 0,3 – 0,6 m/s | Giới hạn không cuốn cát |

| Nhiệt độ nước | 20 – 35°C | Ảnh hưởng đến độ nhớt và lắng |

| Cát cần tách | 0,15 – 2,0 mm | Tỷ trọng 2,65 g/cm³ |

| Thời gian bảo trì định kỳ | 3 – 6 tháng/lần | Rửa, hút bùn, bảo dưỡng cơ khí |

Nhờ tuân thủ đúng thông số thiết kế, hệ thống đảm bảo hiệu suất xử lý cơ học đạt 60–70% SS, 30–40% COD, 90% tách dầu, giúp giảm đáng kể tải lượng cho xử lý sinh học phía sau.

3.2 Thông số vận hành tiêu chuẩn cho từng công trình

Mỗi công trình trong hệ thống xử lý nước thải công nghệ cơ học có thông số vận hành riêng, phụ thuộc vào loại nước thải, cấu hình và công suất.

Dưới đây là bảng tổng hợp chi tiết:

| Công trình | Thông số chính | Giá trị tiêu chuẩn | Hiệu suất (%) |

| Song chắn rác | Khe hở thanh chắn | 5–40 mm | 60–80 |

| Góc nghiêng | 60–75° | – | |

| Vận tốc nước qua khe | 0,6–1,0 m/s | – | |

| Bể tách cát | Tốc độ dòng | 0,3–0,6 m/s | 90–95 |

| Thời gian lưu | 45–90 s | – | |

| Hạt cát tách | 0,15–2 mm | – | |

| Bể lắng sơ cấp | Tốc độ lắng | 0,5–1,0 m/h | 60–70 |

| Tải trọng bề mặt | 25–35 m³/m²·ngày | – | |

| Thời gian lưu | 1,5–2,0 h | – | |

| Bể tách dầu | Thời gian lưu | 20–30 phút | 90–98 |

| Hiệu suất tách dầu | – | <10 mg/L | |

| Tốc độ nổi dầu | 0,5–1,0 m/h | – | |

| Lọc thô | Khe lưới lọc | 0,25–2 mm | 90–95 |

| Áp suất rửa ngược | 0,1–0,15 bar | – | |

| Hiệu suất giảm SS | – | < 20 mg/L |

Nhờ vận hành đúng tiêu chuẩn, hệ thống có thể duy trì hiệu suất ổn định trong điều kiện biến động tải ±30%, giảm 20–25% chi phí vận hành so với thiết kế thủ công.

3.3 Hiệu suất xử lý và chỉ tiêu đầu ra sau công đoạn cơ học

Sau giai đoạn xử lý cơ học, nước thải đạt mức giảm tải ô nhiễm đáng kể, giúp tối ưu quá trình sinh học hoặc hóa lý phía sau.

Hiệu quả trung bình:

- Giảm SS: 60–70%.

- Giảm COD: 25–40%.

- Giảm dầu mỡ (FOG): 90–95%.

- Giảm độ đục: 70–80%.

- Giảm tổng chất rắn (TDS): 10–15%.

Chỉ tiêu nước sau xử lý cơ học (trước sinh học):

- SS: < 100 mg/L.

- COD: < 600 mg/L.

- Dầu mỡ: < 10 mg/L.

- Độ màu: < 200 Pt-Co.

- pH: 6,5 – 8,5.

Những giá trị này đảm bảo đạt yêu cầu đầu vào cho bể sinh học hiếu khí, thiếu khí hoặc hệ thống MBR, tránh hiện tượng quá tải hoặc tắc nghẽn vi sinh.

3.4 Tiêu chuẩn thiết kế và lắp đặt theo quy định Việt Nam

Tất cả các hệ thống xử lý nước thải công nghệ cơ học được thiết kế và xây dựng theo các tiêu chuẩn Việt Nam hiện hành sau:

- TCVN 7957:2008 – Thoát nước – Mạng lưới và công trình xử lý nước thải – Tiêu chuẩn thiết kế.

- TCVN 7222:2002 – Hệ thống xử lý nước thải – Yêu cầu chung.

- TCVN 4513:2015 – Cấp thoát nước bên trong công trình.

- TCVN 9113:2012 – Ống nhựa uPVC dẫn nước và nước thải.

- TCVN 9114:2012 – Ống composite gia cường sợi thủy tinh (FRP).

- TCVN 8791:2011 – Sơn bảo vệ chống ăn mòn cho thiết bị công nghiệp.

Ngoài ra, thiết bị cơ khí (song chắn rác, vít tải, bộ lọc quay, cánh gạt bùn) phải tuân thủ tiêu chuẩn ISO 9001:2015, ISO 14001:2015, CE và RoHS để đảm bảo độ bền và an toàn môi trường.

Các mối hàn inox được kiểm tra bằng siêu âm UT hoặc thẩm thấu PT, bề mặt xử lý đạt độ nhám Ra ≤ 0,6 µm, chống ăn mòn trong môi trường nước thải có pH dao động 5,5–9,0.

3.5 Tiêu chuẩn chất lượng nước đầu ra áp dụng

Sau xử lý cơ học, nước thải chưa thể xả thải trực tiếp ra môi trường mà phải qua các công đoạn sinh học hoặc hóa lý. Tuy nhiên, chất lượng sau xử lý cơ học vẫn cần tuân thủ các ngưỡng trung gian của QCVN 40:2011/BTNMT – Nước thải công nghiệp.

| Chỉ tiêu | QCVN 40:2011 cột B (mg/L) | Sau xử lý cơ học (mg/L) | Đạt/Không đạt |

| pH | 6 – 9 | 6,5 – 8,5 | Đạt |

| SS | 100 | 60 – 100 | Đạt |

| COD | 400 | 300 – 600 | Gần đạt |

| Dầu mỡ (FOG) | 20 | <10 | Đạt |

| Tổng Nitơ | 60 | 50 – 80 | – |

| Tổng Phốt pho | 10 | 8 – 12 | – |

| Độ màu (Pt-Co) | 200 | 150 – 200 | Đạt giới hạn |

| Coliforms | 10⁴ MPN/100 mL | 10⁵ | – |

Mặc dù một số chỉ tiêu như COD hoặc TN chưa đạt giới hạn xả thải, nhưng đây là mức tối ưu cho nước đầu vào của hệ thống sinh học, đảm bảo hoạt động vi sinh ổn định và giảm hiện tượng “shock tải”.

3.6 Tiêu chuẩn an toàn môi trường và lao động

Khi thiết kế và vận hành hệ thống xử lý nước thải công nghệ cơ học, ETEK luôn tuân thủ các quy chuẩn về an toàn và môi trường:

- QCVN 07:2009/BTNMT – Quy chuẩn về hạ tầng kỹ thuật đô thị.

- QCVN 26:2010/BTNMT – Giới hạn tiếng ồn khu dân cư.

- QCVN 27:2010/BTNMT – Rung động trong khu công nghiệp.

- ISO 45001:2018 – Quản lý an toàn sức khỏe nghề nghiệp.

- TCVN 9386:2012 – Thiết kế chịu động đất cho bể bê tông lớn.

Các bể cơ học đều có hệ thống lan can inox cao ≥1,1 m, thang lên xuống bằng thép mạ kẽm, đèn chiếu sáng chống ẩm IP65, và biển cảnh báo an toàn hóa chất – điện áp rõ ràng.

Với các bể tách dầu, khu vực được bố trí van an toàn, cảm biến rò rỉ, máng thu dầu tràn, đảm bảo tuân thủ quy định về phòng cháy nổ.

3.7 Độ bền và tuổi thọ thiết bị

Thiết bị cơ học chịu tác động liên tục của môi trường ẩm, hóa chất và mài mòn hạt cát. Vì vậy, các thông số độ bền và tuổi thọ được tính toán kỹ lưỡng:

| Thiết bị | Vật liệu chế tạo | Tuổi thọ trung bình (năm) | Yêu cầu bảo trì |

| Song chắn rác | Inox 304/316L | 10 – 15 | Rửa rác định kỳ, tra dầu ổ bi 3 tháng/lần |

| Bể tách cát | Bê tông/FRP | 20 – 25 | Hút cát 2 tuần/lần |

| Bể lắng | Bê tông cốt thép | 25 – 30 | Gạt bùn tự động, bảo trì 6 tháng/lần |

| Bể tách dầu | Inox/Composite | 15 – 20 | Vệ sinh bản mỏng 3 tháng/lần |

| Lọc thô | Inox 316/HDPE | 10 – 12 | Rửa ngược 7 ngày/lần |

Tổng thời gian vận hành liên tục: ≥ 8.000 giờ/năm, độ ồn < 75 dB(A), tiêu thụ điện năng 0,3–0,8 kWh/m³.

3.8 Tiêu chuẩn kiểm định, thử nghiệm và quan trắc

Trước khi đưa vào vận hành, hệ thống phải được kiểm định và chạy thử theo các bước:

- Kiểm tra kết cấu: nghiệm thu hàn, bulông, lớp sơn phủ, khả năng chống thấm.

- Thử kín nước: duy trì 24 giờ, chênh áp không vượt 2%.

- Chạy thử cơ học: 48–72 giờ, đảm bảo vận hành ổn định, không rung, không rò rỉ.

- Hiệu chuẩn thiết bị: đồng hồ đo lưu lượng, cảm biến mức nước, van điện từ.

- Quan trắc thử nghiệm: đo SS, COD, dầu, độ đục, pH để so sánh hiệu suất.

Sau khi nghiệm thu, dữ liệu quan trắc được truyền trực tiếp về Sở Tài nguyên & Môi trường qua hệ thống SCADA – IoT Monitoring, theo quy định Thông tư 10/2021/TT-BTNMT.

3.9 Tiêu chuẩn năng lượng và bảo trì định kỳ

Để đảm bảo vận hành ổn định và tiết kiệm năng lượng, ETEK áp dụng các tiêu chuẩn năng lượng xanh:

- ISO 50001:2018 – Quản lý năng lượng.

- Hệ thống biến tần VFD điều khiển mô-tơ song chắn, bơm, gạt bùn, giảm 15–20% điện năng.

- Lập lịch bảo trì chủ động (Predictive Maintenance) dựa trên cảm biến rung và dòng điện.

Các chỉ tiêu bảo trì định kỳ:

- Rửa song chắn rác 1 lần/ngày.

- Xả cát và bùn 1–2 lần/tuần.

- Rửa ngược lọc thô 7 ngày/lần.

- Kiểm tra bể tách dầu mỗi 2 tuần.

- Tổng bảo trì hệ thống 6 tháng/lần, thay mỡ ổ bi, kiểm tra động cơ và cánh gạt.

4.1 Lợi ích kỹ thuật – nền tảng cho toàn bộ quá trình xử lý nước thải

Trong toàn bộ dây chuyền xử lý, hệ thống xử lý nước thải công nghệ cơ học đóng vai trò “nền móng kỹ thuật” giúp đảm bảo tính ổn định cho các công đoạn hóa lý và sinh học phía sau.

Nhờ khả năng loại bỏ 60–70% chất rắn lơ lửng (SS), 25–40% COD và gần 100% tạp chất lớn, công nghệ cơ học giúp giảm tải trọng cho bể sinh học, ngăn sự cố quá tải và tăng hiệu suất xử lý tổng thể.

Khi vận hành đúng thông số, hệ thống cơ học còn giúp:

- Ổn định lưu lượng đầu vào cho các công trình phía sau ±5%.

- Giảm 30% rủi ro tắc nghẽn bơm, đường ống.

- Tăng tuổi thọ bơm và thiết bị lên 1,5–2 lần.

- Duy trì hiệu suất vi sinh hiếu khí ổn định, giảm chi phí bảo trì định kỳ.

Nói cách khác, đây là “tầng lọc đầu tiên” bắt buộc giúp cả hệ thống hoạt động trơn tru, an toàn và bền vững.

4.2 Lợi ích môi trường – giảm ô nhiễm và phát thải thứ cấp

Hệ thống xử lý nước thải công nghệ cơ học góp phần giảm đáng kể các nguồn gây ô nhiễm sơ cấp, đặc biệt là chất rắn nổi, dầu mỡ, nhựa, sợi, vải, kim loại nhỏ…

Trong môi trường nước thải chưa qua xử lý, các hạt này có thể gây tắc nghẽn cống rãnh, giảm oxy hòa tan và tạo mùi hôi.

Nhờ áp dụng song chắn rác tự động, bể tách dầu bản mỏng, bể lắng trọng lực và bể tách cát xoáy, lượng rác và cát được thu gom có thể đạt:

- 0,2 – 0,4 kg cát/m³ nước thải.

- 0,1 – 0,2 kg rác khô/m³ nước thải.

- Giảm 90% lượng dầu mỡ hòa tan.

Các chất thải sau khi tách được phân loại:

- Rác thô ép khô → chuyển cho đơn vị vệ sinh môi trường.

- Cát khô → sử dụng san lấp hoặc xử lý chôn lấp hợp vệ sinh.

- Dầu mỡ → thu gom vào thùng kín, xử lý tại đơn vị có giấy phép.

Nhờ đó, lượng chất ô nhiễm hữu cơ vào giai đoạn sinh học giảm trung bình 300–400 mg/L COD, giúp tiết kiệm hóa chất, điện năng và giảm phát thải CO₂ tới 10–15% so với hệ thống không có xử lý cơ học.

4.3 Lợi ích kinh tế – tiết kiệm chi phí vận hành và bảo trì

Một lợi ích lớn của hệ thống xử lý nước thải công nghệ cơ học là giảm chi phí vận hành và kéo dài tuổi thọ thiết bị trong toàn bộ dây chuyền.

So sánh giữa hệ thống có xử lý cơ học và không có:

| Hạng mục | Không có xử lý cơ học | Có xử lý cơ học | Tiết kiệm (%) |

| Tiêu hao năng lượng | 1,5 – 2,0 kWh/m³ | 0,8 – 1,2 kWh/m³ | 30–40 |

| Chi phí bảo trì | Cao do tắc bơm, nghẹt ống | Giảm 50% | 50 |

| Hư hỏng thiết bị | Thường xuyên, 6–9 tháng/lần | 18–24 tháng/lần | 60 |

| Thay hóa chất keo tụ | Nhiều do SS cao | Giảm 25–30% | 30 |

| Tổng chi phí vận hành | 10.000–12.000 VNĐ/m³ | 7.000–8.000 VNĐ/m³ | 25–35 |

Với nhà máy 2.000 m³/ngày, doanh nghiệp có thể tiết kiệm trung bình 2–2,5 tỷ VNĐ/năm.

Thời gian hoàn vốn đầu tư trung bình cho mô-đun cơ học chỉ 2–3 năm, thấp nhất trong toàn bộ chuỗi xử lý nước thải.

4.4 Lợi ích vận hành – đơn giản, tự động và an toàn

Các thiết bị trong hệ thống xử lý nước thải công nghệ cơ học đều được tự động hóa, giúp giảm nhân lực vận hành:

- Song chắn rác tự động: điều khiển PLC, hoạt động luân phiên theo mực nước.

- Bể lắng: có cơ cấu gạt bùn, cảm biến mức bùn đáy và van xả tự động.

- Bể tách dầu: trang bị cảm biến mức dầu và hệ thống gạt nổi liên tục.

- Lọc thô: tự rửa ngược định kỳ, không cần dừng máy.

Chỉ cần 1 kỹ thuật viên/ca để giám sát toàn bộ quy trình qua màn hình SCADA, giúp giảm chi phí nhân công đến 40%.

Tất cả các thiết bị cơ khí đều có cảm biến bảo vệ quá tải, rò điện và ngắt tự động, đảm bảo an toàn tuyệt đối khi vận hành.

4.5 Lợi ích bảo trì – tuổi thọ dài và độ bền thiết bị cao

Công nghệ cơ học sử dụng ít bộ phận chuyển động và không yêu cầu hóa chất ăn mòn, do đó độ bền thiết bị cao hơn các hệ thống khác.

- Song chắn rác inox 304: tuổi thọ 12–15 năm, không rỉ, dễ bảo trì.

- Bể tách cát bê tông: tuổi thọ 25 năm, không cần sơn phủ.

- Bể lắng ly tâm: tuổi thọ 30 năm nếu bảo trì định kỳ.

- Bể tách dầu composite: tuổi thọ 15–20 năm, chịu được ăn mòn hóa chất nhẹ.

- Bộ lọc quay inox: tuổi thọ 10 năm, có thể thay lưới lọc sau 5 năm.

Bảo trì cơ bản gồm rửa rác, xả cát, gạt bùn, vệ sinh bản tách dầu và tra dầu ổ bi; toàn bộ thực hiện trong 2–3 giờ mà không cần dừng hệ thống.

Việc tự động hóa bảo trì (predictive maintenance) qua IoT giúp theo dõi dòng điện, rung động và nhiệt độ mô-tơ, từ đó phát hiện sớm hư hỏng, giảm 70% rủi ro ngừng máy.

4.6 Lợi ích trong tích hợp công nghệ

Hệ thống xử lý nước thải công nghệ cơ học có khả năng tích hợp linh hoạt với nhiều công nghệ xử lý khác như:

- Hóa lý (keo tụ – tạo bông): giúp giảm liều lượng PAC, polymer.

- Sinh học (Aerotank, MBBR, MBR): tăng hiệu suất xử lý COD lên >95%.

- Oxy hóa nâng cao (AOPs): giảm 10–20% tải hữu cơ còn sót.

- Lọc RO/NF: giảm tắc màng, kéo dài tuổi thọ màng lọc 1,5 lần.

Sự kết hợp này giúp hệ thống vận hành ổn định, giảm biến động tải và đáp ứng yêu cầu nước đầu ra theo QCVN 40:2011/BTNMT – Cột A, hoặc tiêu chuẩn nước tái sử dụng công nghiệp.

4.7 Ứng dụng thực tiễn trong công nghiệp và đô thị

Hệ thống xử lý nước thải công nghệ cơ học được ứng dụng trong hầu hết các lĩnh vực sản xuất và đô thị hiện nay:

- Ngành dệt nhuộm: loại bỏ sợi, bông, dầu hồ, cặn thuốc nhuộm trước sinh học.

- Ngành thực phẩm – đồ uống: tách mỡ, bã hữu cơ, cặn protein.

- Ngành cơ khí – xi mạ: tách cát, kim loại nhỏ, dầu cắt gọt.

- Ngành hóa chất – nhựa: thu hồi hạt nhựa, cặn polymer, dung dịch nặng.

- Trạm xử lý đô thị: tách rác, cát, dầu từ nước thải sinh hoạt.

Tùy điều kiện từng ngành, ETEK cung cấp các cấu hình mô-đun tương ứng:

- Mô-đun song chắn + tách cát: cho khu công nghiệp nhỏ.

- Mô-đun lắng + tách dầu: cho nhà máy thực phẩm, cơ khí.

- Mô-đun đầy đủ 5 cấp: cho hệ thống xử lý tập trung hoặc nhà máy lớn.

4.8 Lợi ích trong tái sử dụng và giảm phát thải

Khi kết hợp hệ thống xử lý nước thải công nghệ cơ học với lọc tinh hoặc màng siêu lọc, nước sau xử lý có thể được tái sử dụng cho:

- Rửa sàn, vệ sinh thiết bị.

- Làm mát máy móc.

- Tưới cây, rửa xe, phun rửa đường nội bộ.

Điều này giúp giảm 20–25% nhu cầu nước sạch, tương đương 1.000–1.500 m³/năm đối với cơ sở trung bình.

Đồng thời, giảm phát thải khí nhà kính trung bình 10–20 tấn CO₂/năm nhờ tiết kiệm năng lượng và nước cấp.

4.9 Hiệu quả trong kiểm soát ô nhiễm và tuân thủ tiêu chuẩn

Với hiệu suất xử lý SS 70%, dầu 95%, COD 35%, hệ thống đảm bảo nước đầu ra sau cơ học đạt yêu cầu trung gian của QCVN 40:2011/BTNMT, tạo nền tảng để đạt QCVN 14:2008/BTNMT (sinh hoạt) hoặc QCVN 24:2016/BTNMT (tái sử dụng nước).

Hệ thống còn tích hợp cảm biến pH, DO, SS, lưu lượng, mức nước truyền dữ liệu về trung tâm điều khiển SCADA, giúp quản lý và quan trắc online theo Thông tư 10/2021/TT-BTNMT.

Tất cả dữ liệu được lưu trữ tối thiểu 3 tháng, có thể truy xuất phục vụ kiểm định môi trường và đánh giá nội bộ.

4.10 Tác động xã hội – hướng tới nhà máy xanh và bền vững

Ứng dụng hệ thống xử lý nước thải công nghệ cơ học không chỉ mang lại hiệu quả kỹ thuật mà còn tạo giá trị xã hội và phát triển bền vững:

- Giảm lượng rác, cát, dầu ra môi trường.

- Nâng cao hình ảnh doanh nghiệp “sản xuất xanh”.

- Đáp ứng yêu cầu ESG – Environment, Social, Governance trong đánh giá đầu tư quốc tế.

- Tăng khả năng đạt chứng nhận ZDHC, LEED, ISO 14001, ISO 50001.

ETEK đã triển khai nhiều mô hình “Factory GreenLine”, nơi toàn bộ nước thải được thu gom, xử lý cơ học, tái sử dụng nội bộ, hướng đến mục tiêu “Zero Discharge – Không xả thải ra môi trường.”

5.1 Giải pháp kỹ thuật toàn diện – thiết kế đồng bộ và tối ưu

ETEK cung cấp giải pháp tổng thể cho hệ thống xử lý nước thải công nghệ cơ học, từ khâu khảo sát, thiết kế, chế tạo, lắp đặt đến vận hành và chuyển giao công nghệ.

Toàn bộ hệ thống được mô phỏng dòng chảy bằng CFD (Computational Fluid Dynamics), giúp tính toán chính xác tốc độ dòng, vùng xoáy, vận tốc lắng và tổn thất áp lực trong từng bể.

ETEK thiết kế các mô-đun tiêu chuẩn:

- Mô-đun Cơ học 1 (Song chắn – Tách cát – Lắng): cho lưu lượng nhỏ dưới 500 m³/ngày.

- Mô-đun Cơ học 2 (Tách dầu – Lọc thô): cho nhà máy có hàm lượng dầu cao.

- Mô-đun Cơ học 3 (Tích hợp 5 công trình): cho hệ thống tập trung 1.000–10.000 m³/ngày.

Thiết kế đồng bộ giúp giảm 25% diện tích lắp đặt, tiết kiệm 20–30% chi phí vật liệu và 15% năng lượng vận hành.

Các kết cấu bể và thiết bị được tối ưu về thủy lực, đảm bảo không tạo vùng chết, không phát sinh mùi và dễ dàng vệ sinh định kỳ.

5.2 Công nghệ tiên tiến – tự động hóa và giám sát thông minh

ETEK ứng dụng công nghệ điều khiển tự động PLC – SCADA – IoT trong tất cả các công trình của hệ thống xử lý nước thải công nghệ cơ học.

Toàn bộ cảm biến, mô-tơ, bơm, van, gạt bùn, băng tải, song chắn rác… được đồng bộ hóa và hiển thị trên giao diện HMI cảm ứng.

Các tính năng thông minh nổi bật gồm:

- Giám sát mực nước, tốc độ dòng, SS, COD, dầu, áp suất lọc theo thời gian thực.

- Tự động bật/tắt các thiết bị khi đạt ngưỡng định trước.

- Cảnh báo sự cố (tắc nghẽn, quá tải, mất pha, tràn bể) qua SMS, Email, hoặc Ứng dụng di động.

- Ghi log dữ liệu liên tục và lưu trữ trên cloud tối thiểu 12 tháng.

Nhờ đó, hệ thống hoạt động hoàn toàn tự động, không cần can thiệp thủ công, vận hành ổn định 24/7 và dễ dàng kết nối với trung tâm quan trắc môi trường địa phương.

5.3 Hiệu quả xử lý ổn định – đáp ứng tiêu chuẩn xả thải cao nhất

Mọi hệ thống xử lý nước thải công nghệ cơ học do ETEK cung cấp đều đạt hiệu suất xử lý vượt chuẩn:

- Loại bỏ 60–70% SS, 90–95% dầu mỡ, 25–40% COD.

- Duy trì độ đục < 10 NTU và hàm lượng SS < 20 mg/L sau lọc thô.

- Hiệu quả giảm tải cho xử lý sinh học lên đến 40%.

- Đảm bảo nước đầu ra sau cơ học đạt tiêu chuẩn đầu vào cho QCVN 40:2011/BTNMT – Cột A khi kết hợp sinh học phía sau.

Đặc biệt, ETEK sử dụng các bản vách CPI, tấm lắng lamella, bộ lọc quay inox 316L, bể composite FRP chống ăn mòn, giúp hệ thống vận hành ổn định và không cần dừng máy trong quá trình bảo trì.

5.4 Tối ưu chi phí đầu tư và vận hành

ETEK không chỉ thiết kế hiệu quả kỹ thuật mà còn tối ưu chi phí tổng vòng đời (LCC – Life Cycle Cost).

Chi phí đầu tư ban đầu thấp hơn trung bình 10–15% so với các hệ thống nhập khẩu, nhưng tuổi thọ đạt tương đương, lên đến 20–30 năm.

Nhờ thiết kế tiết kiệm năng lượng và chu kỳ bảo trì kéo dài, chi phí vận hành hàng năm giảm 20–30%, bao gồm:

- Giảm tiêu hao điện: chỉ 0,3–0,8 kWh/m³.

- Giảm lượng nước rửa lọc 15%.

- Giảm chi phí hóa chất 20–25%.

- Giảm chi phí nhân công vận hành đến 40%.

Hệ thống cơ học của ETEK giúp doanh nghiệp thu hồi vốn nhanh, hiệu quả đầu tư cao, đáp ứng mục tiêu vận hành xanh – chi phí thấp – hiệu suất cao.

5.5 Độ bền và an toàn công nghiệp cao

Các sản phẩm ETEK tuân thủ quy trình chế tạo đạt ISO 9001:2015, ISO 14001:2015, ISO 45001:2018, đảm bảo đồng thời 3 yếu tố:

chất lượng – môi trường – an toàn.

Cấu kiện và vật liệu:

- Inox 304/316L: cho song chắn, vít tải, khung lọc.

- Composite FRP: cho bể tách dầu, lọc thô, chống ăn mòn hóa chất.

- Bê tông cốt thép M300: cho bể tách cát, lắng sơ cấp, tuổi thọ > 25 năm.

Hệ thống được kiểm tra nghiêm ngặt bằng siêu âm UT, thẩm thấu PT và thử kín nước 24 giờ, đảm bảo không rò rỉ và vận hành ổn định dưới áp lực 0,3–0,5 bar.

Tất cả thiết bị cơ khí đều có bảo vệ IP55 – IP65, chống bụi, chống ẩm, phù hợp khí hậu Việt Nam, đặc biệt tại khu vực có độ ẩm cao hoặc môi trường ăn mòn như ven biển.

5.6 Linh hoạt trong thiết kế – phù hợp mọi quy mô

ETEK cung cấp giải pháp modular, linh hoạt trong mở rộng công suất:

- Có thể nối ghép song song các mô-đun để tăng lưu lượng từ 500 lên 10.000 m³/ngày mà không cần thay đổi kết cấu tổng thể.

- Các thiết bị cơ khí được thiết kế plug & play, lắp đặt nhanh, bảo trì dễ, không cần tháo rời toàn hệ thống.

- Phù hợp cả với dự án mới, cải tạo trạm cũ, hoặc mở rộng công suất hiện hữu.

Nhờ thiết kế tối ưu không gian, hệ thống cơ học ETEK có thể lắp đặt trong hầm kỹ thuật, trạm nổi, hoặc container module di động, tiết kiệm 30% diện tích so với giải pháp truyền thống.

5.7 Dịch vụ trọn gói – hỗ trợ kỹ thuật và bảo hành dài hạn

ETEK cam kết cung cấp dịch vụ toàn diện từ khảo sát, thiết kế, lắp đặt, chạy thử, đào tạo và bảo hành.

Khách hàng nhận được:

- Tư vấn kỹ thuật chi tiết miễn phí.

- Bản vẽ P&ID, 3D mô phỏng dòng chảy CFD.

- Chạy thử – hiệu chỉnh – bàn giao có chứng nhận.

- Bảo hành tiêu chuẩn 18–24 tháng, hỗ trợ bảo trì định kỳ trọn gói.

- Cung cấp vật tư, phụ tùng chính hãng trong suốt vòng đời hệ thống.

Ngoài ra, ETEK có đội ngũ kỹ thuật 24/7, sẵn sàng hỗ trợ khắc phục sự cố online hoặc trực tiếp trong vòng 24 giờ tại hiện trường.

Hệ thống được kết nối ETEK Service Cloud, giúp khách hàng theo dõi trạng thái thiết bị, lịch bảo trì và báo cáo định kỳ theo tháng hoặc quý.

5.8 Cam kết chất lượng – hiệu quả thực tế đã chứng minh

ETEK đã triển khai hơn 200 hệ thống xử lý nước thải công nghệ cơ học trên toàn quốc, bao gồm:

- Nhà máy dệt nhuộm, cơ khí, chế biến thực phẩm, xi mạ, hóa chất, khu công nghiệp, đô thị.

Hiệu quả thực tế ghi nhận: - SS đầu ra giảm từ 400 → 80 mg/L.

- COD giảm 40%.

- Dầu mỡ giảm 95%.

- Không còn hiện tượng tắc nghẽn bơm, đường ống, hoặc tràn bể.

- Giảm 25% chi phí vận hành sau 6 tháng.

Những dự án tiêu biểu:

- KCN Sóng Thần (Bình Dương) – 5.000 m³/ngày, hiệu suất xử lý SS 72%.

- Nhà máy Thực phẩm Bình Dương – giảm dầu mỡ còn <10 mg/L.

- KCN Hòa Khánh (Đà Nẵng) – tích hợp cơ học – sinh học – màng MBR, nước đầu ra đạt Cột A.

5.9 Lý do nên chọn ETEK cho hệ thống xử lý nước thải công nghệ cơ học

- Giải pháp đồng bộ, linh hoạt, tối ưu chi phí.

- Thiết bị bền, tự động, an toàn, hiệu suất cao.

- Tuân thủ nghiêm QCVN, TCVN, ISO, đảm bảo đầu ra ổn định.

- Dịch vụ hậu mãi chuyên nghiệp, bảo hành dài, hỗ trợ tận nơi.

- Giải pháp thân thiện môi trường, hướng tới phát triển xanh – bền vững.

ETEK là đối tác tin cậy giúp doanh nghiệp đạt mục tiêu xử lý nước thải hiệu quả, tiết kiệm chi phí, bảo vệ môi trường và nâng cao uy tín thương hiệu.

Chúng tôi không chỉ cung cấp thiết bị, mà còn mang đến giải pháp kỹ thuật toàn diện, bền vững và an toàn cho tương lai.

SẢN PHẨM LIÊN QUAN: