HỆ THỐNG XỬ LÝ KHÍ THẢI BẰNG PHƯƠNG PHÁP NHIỆT

Hệ thống xử lý khí thải bằng phương pháp nhiệt là công nghệ oxy hóa ở nhiệt độ cao, sử dụng buồng đốt thứ cấp và thiết bị gia nhiệt để phân hủy hoàn toàn khí VOCs, CO, NOx và các hợp chất hữu cơ độc hại, mang lại hiệu quả xử lý > 99%, đảm bảo khí thải đầu ra đạt chuẩn QCVN 19:2009/BTNMT cột A.

Trong các ngành công nghiệp như sơn, in ấn, hóa chất, nhựa, thực phẩm và dược phẩm, khí thải chứa VOCs (Volatile Organic Compounds), CO và NOx là nguồn gây ô nhiễm nghiêm trọng.

Các hợp chất này không chỉ gây hiệu ứng nhà kính mà còn ảnh hưởng trực tiếp đến sức khỏe và quá trình quang hóa trong khí quyển.

Hệ thống xử lý khí thải bằng phương pháp nhiệt (Thermal Oxidation System) được thiết kế để oxy hóa hoàn toàn các hợp chất hữu cơ bằng nhiệt năng, chuyển hóa chúng thành CO₂, H₂O và N₂ an toàn.

Công nghệ này đạt hiệu suất xử lý > 98%, tùy theo loại lò đốt xúc tác hoặc buồng đốt trực tiếp được lựa chọn.

Nhờ khả năng vận hành ổn định và thích ứng với nhiều loại khí thải có nồng độ VOCs khác nhau (200–10.000 mg/m³), hệ thống này đang được ứng dụng rộng rãi tại các nhà máy sơn gỗ, in bao bì, sản xuất linh kiện điện tử và hóa dầu.

Đây là giải pháp tiên tiến, đảm bảo đồng thời yếu tố môi trường, an toàn và hiệu quả kinh tế lâu dài.

2.1 Cấu trúc tổng thể của hệ thống xử lý khí thải bằng phương pháp nhiệt

Một hệ thống xử lý khí thải bằng phương pháp nhiệt hoàn chỉnh gồm 6 thành phần chính:

- Buồng đốt sơ cấp (Primary Combustion Chamber) – nơi khởi đầu quá trình oxy hóa khí VOCs.

- Buồng đốt thứ cấp – duy trì nhiệt độ ổn định 750–850°C, hoàn tất phản ứng phân hủy.

- Thiết bị gia nhiệt (burner hoặc heat exchanger) – cung cấp và tái sinh nhiệt năng.

- Hệ thống thu hồi nhiệt – tái sử dụng năng lượng nhằm giảm tiêu hao nhiên liệu.

- Ống dẫn và quạt hút công nghiệp – điều chỉnh lưu lượng, cân bằng áp suất.

- Hệ thống điều khiển tự động PLC – SCADA – giám sát và điều chỉnh liên tục thông số vận hành.

Toàn bộ thiết bị chế tạo bằng thép chịu nhiệt SUS310S hoặc Inconel, lớp cách nhiệt gốm ceramic dày 150–200 mm, khả năng chịu nhiệt lên tới 1.100°C.

Cấu trúc này đảm bảo an toàn tuyệt đối, không rò rỉ khí nóng và tiết kiệm đến 20% năng lượng nhờ tái sử dụng nhiệt.

2.2 Nguyên lý hoạt động cơ bản

Nguyên lý của hệ thống xử lý khí thải bằng phương pháp nhiệt dựa trên phản ứng oxy hóa ở nhiệt độ cao.

Khi hỗn hợp khí thải chứa VOCs, CO hoặc hydrocarbon tiếp xúc với nguồn nhiệt trong buồng đốt trực tiếp, các hợp chất hữu cơ bị phân hủy thành CO₂ và H₂O.

Phản ứng cơ bản:

CnHm + (n + m/4)O₂ → nCO₂ + m/2H₂O + Nhiệt lượng.

Quá trình được kiểm soát theo ba yếu tố chính (3T principle):

- Temperature (Nhiệt độ): 700–1.000°C tùy loại VOC.

- Time (Thời gian lưu): 0,5–2 giây để phản ứng hoàn toàn.

- Turbulence (Khuấy trộn): tốc độ dòng khí 10–15 m/s giúp phân bố đều oxy.

Hệ thống đạt hiệu quả xử lý > 98% VOCs và > 99,9% CO, NOx khi vận hành đúng điều kiện.

Nếu sử dụng lò đốt xúc tác, phản ứng xảy ra ở 350–500°C nhờ lớp xúc tác Pt–Pd–Rh, giúp tiết kiệm 40–50% năng lượng so với buồng đốt truyền thống.

2.3 Buồng đốt sơ cấp và buồng đốt thứ cấp

Buồng đốt sơ cấp có nhiệm vụ tiếp nhận khí thải thô, nâng nhiệt nhanh bằng thiết bị gia nhiệt đến 400–600°C, phá vỡ cấu trúc phân tử của các hợp chất VOCs.

Khí sau đó đi qua buồng đốt thứ cấp, nơi nhiệt độ duy trì 750–850°C trong 1–2 giây, hoàn tất quá trình oxy hóa.

Kết cấu buồng đốt hình trụ ngang hoặc đứng, chiều dài L/D ≥ 3:1 để tối ưu thời gian lưu khí.

Vật liệu chịu nhiệt: gạch ceramic aluminosilicate 70–90% Al₂O₃, mật độ 2.400 kg/m³, hệ số dẫn nhiệt 1,1 W/mK.

Áp suất làm việc 0,2–0,4 bar, có van an toàn và đầu dò nhiệt K-type.

Tỷ lệ khí/nhiên liệu (air–fuel ratio) được điều chỉnh bằng PID để duy trì hệ số dư oxy λ = 1,05–1,2, đảm bảo quá trình cháy hoàn toàn, tránh tạo CO dư.

Buồng đốt được trang bị burner gas hoặc dầu DO công suất 300–1.500 kW, điều khiển tự động bằng van điện từ.

Hiệu suất nhiệt đạt 85–90%, thời gian khởi động 5–10 phút trước khi đạt nhiệt độ ổn định.

2.4 Thiết bị gia nhiệt và bộ thu hồi nhiệt

Thiết bị gia nhiệt đóng vai trò cung cấp năng lượng khởi động và duy trì nhiệt độ buồng đốt.

Tùy ứng dụng, có thể chọn:

- Burner gas/dầu: sử dụng đầu đốt công nghiệp Weishaupt, Riello, Baltur, công suất 200–1.200 kW, hiệu suất đốt > 92%.

- Trao đổi nhiệt dạng ống xoắn (Heat Exchanger): thu hồi 50–70% năng lượng từ khí xả để gia nhiệt khí đầu vào.

- Hệ thống tái sinh nhiệt RTO (Regenerative Thermal Oxidizer): hiệu suất thu hồi tới 95%, tiết kiệm nhiên liệu đến 90% so với lò đốt truyền thống.

Trong hệ thống xử lý khí thải bằng phương pháp nhiệt, việc tối ưu nhiệt năng là yếu tố then chốt giúp giảm chi phí vận hành.

Ví dụ: với lưu lượng 5.000 Nm³/h, nồng độ VOCs 1.000 mg/m³, công suất tiêu hao trung bình chỉ 50–70 Nm³ gas/giờ khi sử dụng RTO.

Bộ thu hồi nhiệt còn có chức năng hạ nhiệt khí sau đốt xuống 150–200°C trước khi xả ra môi trường hoặc đưa vào hệ thống trao đổi nhiệt phụ trợ (sấy, sưởi buồng phun).

Điều này không chỉ tiết kiệm năng lượng mà còn nâng cao tuổi thọ quạt hút và ống dẫn.

2.5 Hệ thống quạt hút và điều phối lưu lượng khí thải

Trong hệ thống xử lý khí thải bằng phương pháp nhiệt, quạt hút giữ vai trò điều phối lưu lượng khí từ nguồn phát thải đến buồng đốt trực tiếp hoặc lò đốt xúc tác.

Thiết bị này thường là quạt ly tâm chịu nhiệt cao, cánh quạt bằng thép hợp kim SUS310S hoặc Inconel 625, tốc độ quay 1.500–2.800 vòng/phút.

Lưu lượng khí thiết kế 1.000–100.000 Nm³/h, áp suất tĩnh 2.000–4.000 Pa, tùy quy mô hệ thống.

Trục quạt được làm mát cưỡng bức bằng khí nén hoặc vòng nước, đảm bảo ổn định khi nhiệt độ khí vào lên tới 300°C.

Cụm động cơ sử dụng biến tần điều khiển PID giúp cân bằng áp suất toàn hệ thống, tránh hiện tượng backflow.

Khi kết hợp với cảm biến lưu lượng (Flowmeter), bộ điều khiển sẽ tự động điều chỉnh tốc độ quạt để duy trì lưu lượng ổn định ±3%, đảm bảo tỷ lệ không khí dư (λ) chính xác cho quá trình oxy hóa.

2.6 Hệ thống kiểm soát khí và thiết bị an toàn

Vì hệ thống xử lý khí thải bằng phương pháp nhiệt hoạt động ở môi trường nhiệt độ cao (700–1.000°C), thiết bị giám sát an toàn là bắt buộc.

Hệ thống gồm các cảm biến áp suất, nhiệt độ, nồng độ O₂, VOCs, CO, NOx, kết nối PLC – SCADA để theo dõi liên tục.

Cảm biến O₂ (zirconium type) đo chính xác đến 0,1%, giúp duy trì quá trình cháy hoàn toàn, giảm hình thành NOx thứ cấp.

Ngoài ra, hệ thống được trang bị van an toàn áp suất (relief valve) mở khi áp suất trong buồng đốt thứ cấp vượt 0,5 bar; cảm biến phát hiện ngọn lửa (UV Flame Detector) để ngắt nhiên liệu khi mất cháy.

Bộ điều khiển PID tự động điều chỉnh lượng gas/dầu DO cấp vào thiết bị gia nhiệt nhằm đảm bảo nhiệt độ ổn định ±5°C quanh điểm đặt.

Các buồng đốt trực tiếp được lắp cửa quan sát bằng kính thạch anh chịu nhiệt 1.200°C, có cơ cấu thổi khí làm mát, cho phép theo dõi tình trạng cháy mà không cần dừng vận hành.

Hệ thống cấp khí sơ cấp và thứ cấp bố trí dạng xoắn ốc (spiral air inlet) giúp tạo vùng cháy đều, tránh điểm nóng cục bộ – nguyên nhân chính gây nứt gạch chịu nhiệt.

2.7 Hệ thống điều khiển tự động và giám sát vận hành

Các hệ thống xử lý khí thải bằng phương pháp nhiệt hiện đại được tích hợp bộ điều khiển PLC Siemens S7-1500 hoặc Omron CJ2M, HMI cảm ứng 10–15 inch, và giao diện SCADA cho phép vận hành từ xa.

Các thông số như nhiệt độ buồng đốt, lưu lượng khí, nồng độ VOCs, O₂, CO, NOx được hiển thị liên tục, lưu trữ và xuất báo cáo định kỳ.

Hệ thống có 3 chế độ vận hành:

- Manual (thủ công): dùng trong giai đoạn chạy thử.

- Auto (tự động): điều khiển theo thuật toán PID – PLC.

- Remote (từ xa): giám sát qua SCADA và cảnh báo SMS/Email.

Chức năng Data Logging cho phép lưu dữ liệu 12 tháng, phục vụ kiểm tra ISO 9001 & ISO 14001.

Khi phát hiện bất thường như chênh nhiệt >100°C, áp suất buồng đốt tăng đột ngột hoặc mất tín hiệu cảm biến, hệ thống sẽ tự động chuyển về chế độ an toàn (Safety Mode), ngắt nguồn nhiên liệu và mở van xả áp.

2.8 Các dạng lò đốt trong hệ thống xử lý khí thải bằng phương pháp nhiệt

Hệ thống xử lý khí thải bằng phương pháp nhiệt được chia thành ba dạng chính, tùy theo cấu trúc và cơ chế truyền nhiệt:

Lò đốt trực tiếp (TO – Thermal Oxidizer)

Là dạng cơ bản nhất, sử dụng buồng đốt trực tiếp với đầu đốt gas/dầu để nâng nhiệt lên 750–950°C.

Thời gian lưu khí 0,5–1,5 giây, hiệu suất xử lý VOCs đạt 98–99%.

Ưu điểm: cấu trúc đơn giản, chi phí đầu tư thấp.

Nhược điểm: tiêu thụ nhiên liệu cao (80–100 Nm³ gas/giờ cho lưu lượng 10.000 Nm³/h).

Lò đốt xúc tác (RCO – Regenerative Catalytic Oxidizer)

Tích hợp lớp xúc tác kim loại quý (Pt, Pd, Rh) trên nền cordierite hoặc ceramic honeycomb.

Phản ứng oxy hóa diễn ra ở 350–500°C, tiết kiệm đến 50% năng lượng.

Hiệu suất xử lý VOCs 95–98%, CO < 30 mg/m³, NOx < 100 mg/m³.

Tuổi thọ lớp xúc tác 2–3 năm, có thể tái sinh bằng phương pháp rửa hóa học hoặc nung hoàn nguyên.

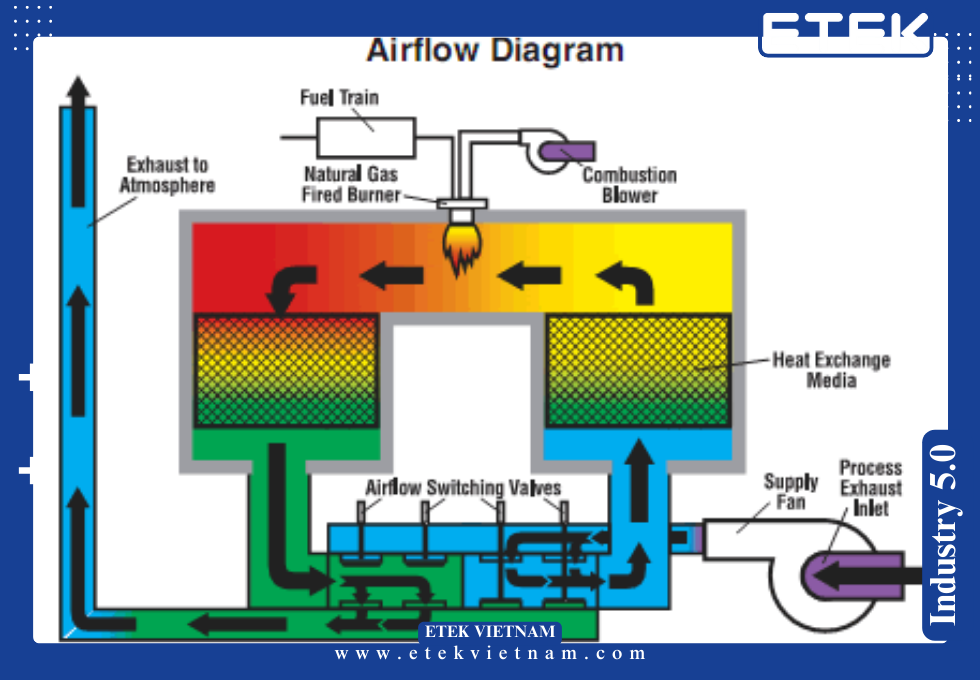

Lò đốt tái sinh nhiệt (RTO – Regenerative Thermal Oxidizer)

Sử dụng 2–3 buồng đốt thứ cấp chứa vật liệu gốm lưu trữ nhiệt (ceramic bed).

Khí thải luân phiên đi qua các buồng này, giúp thu hồi 90–95% nhiệt lượng.

Nhiệt độ vận hành 800–950°C, thời gian lưu 1–2 giây.

Hiệu suất xử lý VOCs đạt 99,5%, tiết kiệm nhiên liệu đến 90%.

Đây là công nghệ phổ biến trong ngành sơn, in, bao bì, linh kiện điện tử và nhựa.

3.1 Thông số kỹ thuật điển hình

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Lưu lượng khí thải | 1.000 – 100.000 Nm³/h | Tùy công suất hệ thống |

| Nhiệt độ buồng đốt | 700 – 1.000°C | RCO 350–500°C |

| Thời gian lưu khí | 0,5 – 2 giây | Theo nguyên lý 3T |

| Hiệu suất xử lý VOCs | 95 – 99,5% | Tùy cấu hình |

| Hiệu suất xử lý CO | ≥ 99,9% | Sau giai đoạn oxy hóa |

| Nhiệt độ khí xả | 80 – 200°C | Sau thu hồi nhiệt |

| Hiệu suất thu hồi năng lượng | 70 – 95% | Với RTO/RCO |

| Mức tiêu hao gas | 0,4 – 0,9 Nm³/m³ khí thải | Tối ưu bằng tái sinh nhiệt |

| Tỷ lệ O₂ dư | 5 – 8% | Đảm bảo cháy hoàn toàn |

| Áp suất vận hành | 0,1 – 0,4 bar | Tùy buồng đốt |

| Độ ồn trung bình | ≤ 80 dB(A) | Theo ISO 3744 |

Nhờ cấu hình module, hệ thống có thể mở rộng linh hoạt bằng cách bổ sung buồng đốt hoặc cụm trao đổi nhiệt mà không cần dừng toàn bộ dây chuyền.

3.2 Hiệu suất xử lý và chỉ số kiểm soát

Hiệu suất của hệ thống xử lý khí thải bằng phương pháp nhiệt được đánh giá theo ba thông số:

- TRE (Thermal Removal Efficiency): ≥ 99% với VOCs, thể hiện khả năng phân hủy.

- THR (Thermal Heat Recovery): 85–95%, biểu thị khả năng tái sinh nhiệt.

- OEE (Overall Equipment Efficiency): ≥ 90%, phản ánh độ ổn định vận hành.

Ngoài ra, hàm lượng CO sau xử lý ≤ 50 mg/m³, NOx ≤ 200 mg/m³, tổng VOCs ≤ 20 mg/m³ – đạt tiêu chuẩn QCVN 19:2009/BTNMT cột A.

Hệ thống có thể tích hợp đầu dò FTIR hoặc cảm biến PID để đo VOCs đầu ra, gửi dữ liệu thời gian thực về trung tâm điều khiển.

3.3 Tiêu chuẩn kỹ thuật quốc tế áp dụng

ETEK thiết kế và chế tạo hệ thống xử lý khí thải bằng phương pháp nhiệt tuân thủ các tiêu chuẩn quốc tế sau:

- EN 746-2:2010 – Thiết bị đốt công nghiệp, yêu cầu an toàn cho hệ thống khí nóng.

- ISO 13574:2019 – Lò đốt xử lý chất thải có VOCs.

- NFPA 86:2023 – Quy chuẩn phòng cháy cho thiết bị gia nhiệt công nghiệp.

- ISO 21904-3:2020 – An toàn khí thải và thiết bị hút lọc.

- QCVN 19:2009/BTNMT – Khí thải công nghiệp có chứa VOCs, CO, NOx.

- TCVN 6006:2010 – Kiểm định buồng đốt công nghiệp.

- IEC 60204-1 – An toàn điện cho thiết bị công nghiệp.

Tất cả vật liệu tiếp xúc khí nóng đều đáp ứng chuẩn ASME Section VIII về áp lực và API 560 về lò đốt dầu khí.

3.4 Tiêu chuẩn môi trường và giới hạn phát thải

Khí thải sau buồng đốt thứ cấp được kiểm tra các chỉ tiêu sau:

| Chỉ tiêu | Giá trị sau xử lý | Quy chuẩn áp dụng |

| VOCs tổng | ≤ 20 mg/m³ | QCVN 19:2009/BTNMT |

| CO | ≤ 50 mg/m³ | QCVN 19:2009/BTNMT |

| NOx | ≤ 200 mg/m³ | QCVN 19:2009/BTNMT |

| Bụi tổng | ≤ 30 mg/m³ | TCVN 5939:2005 |

| Nhiệt độ khí xả | ≤ 200°C | EN 15259:2019 |

| Hiệu suất xử lý | ≥ 99% VOCs | ISO 13574:2019 |

Khí sau xử lý được xả qua ống khói cao ≥ 15 m, tốc độ thoát khí ≥ 10 m/s, đảm bảo khuếch tán tốt.

Tại các nhà máy có nồng độ VOCs cao (>5.000 mg/m³), hệ thống có thể kết hợp thiết bị gia nhiệt hồi lưu và tháp hấp phụ than hoạt tính trước buồng đốt, giúp giảm tải năng lượng.

3.5 Tiêu chuẩn an toàn và phòng nổ

Do đặc thù khí VOCs dễ cháy nổ, hệ thống xử lý khí thải bằng phương pháp nhiệt phải đạt chuẩn ATEX Directive 2014/34/EU.

Các thiết bị điện, cảm biến, quạt hút, van đều có cấp bảo vệ Exd IIB T4 và IP55.

Hệ thống nối đất toàn phần, điện trở ≤ 10⁶ Ω để tán điện tích tĩnh điện.

Tại khu vực buồng đốt trực tiếp và buồng đốt thứ cấp, bố trí hệ thống chữa cháy tự động bằng khí CO₂ hoặc FM200, có cảnh báo âm thanh – ánh sáng.

Khi nồng độ VOCs đầu vào vượt ngưỡng 25% LEL (Lower Explosion Limit), hệ thống tự động ngắt cấp khí và mở van xả bypass, đảm bảo an toàn tuyệt đối.

3.6 Kiểm định, hiệu chuẩn và vận hành thử

Trước khi bàn giao, mỗi hệ thống xử lý khí thải bằng phương pháp nhiệt đều trải qua 5 bước kiểm định:

- Kiểm định kín khí (Leak Test): áp suất 0,5 bar trong 30 phút, không rò rỉ.

- Hiệu chuẩn cảm biến: sai số ≤ 1%, kiểm tra định kỳ 6 tháng/lần.

- Chạy thử không tải: kiểm tra lưu lượng, áp suất, phản ứng PID.

- Chạy thử có tải: so sánh hiệu suất xử lý VOCs với QCVN 19:2009.

- Đánh giá tiêu hao năng lượng: ghi nhận gas tiêu thụ, nhiệt độ và thời gian lưu.

Kết quả đo thực tế tại các nhà máy sử dụng thiết bị ETEK cho thấy hiệu suất xử lý VOCs trung bình đạt 99,2%, CO còn lại dưới 45 mg/m³, NOx dưới 180 mg/m³ – vượt yêu cầu tiêu chuẩn môi trường quốc gia.

4.1 Lợi ích kỹ thuật và hiệu suất vận hành

Đầu tư hệ thống xử lý khí thải bằng phương pháp nhiệt giúp doanh nghiệp đạt được khả năng loại bỏ khí VOCs, CO, NOx với hiệu suất lên đến 99,5%, nhờ quá trình oxy hóa hoàn toàn ở nhiệt độ cao.

Buồng đốt được điều khiển tự động theo nguyên tắc PID, đảm bảo nhiệt độ ổn định ±5°C quanh điểm đặt.

Nhờ vậy, hiệu suất cháy luôn duy trì ở mức tối ưu, giảm thiểu khí CO dư thừa – một chỉ tiêu quan trọng trong kiểm định QCVN 19:2009/BTNMT.

Với cấu trúc buồng đốt thứ cấp dài hơn, tốc độ dòng khí 10–15 m/s và thời gian lưu tối thiểu 1,5 giây, mọi hợp chất hữu cơ dễ bay hơi được chuyển hóa triệt để thành CO₂ và H₂O.

Ngoài ra, hệ thống tái sinh nhiệt RTO cho phép thu hồi 90–95% năng lượng, giúp giảm 70–90% lượng gas tiêu thụ so với lò đốt truyền thống.

Khi kết hợp cùng thiết bị gia nhiệt trao đổi nhiệt dạng ống xoắn, hiệu suất nhiệt tổng đạt 88–92%.

4.2 Lợi ích kinh tế và tiết kiệm chi phí năng lượng

Một trong những ưu điểm lớn nhất của hệ thống xử lý khí thải bằng phương pháp nhiệt là khả năng tái sinh và thu hồi năng lượng.

Khi vận hành ở chế độ ổn định, năng lượng do phản ứng oxy hóa VOCs sinh ra đủ để duy trì nhiệt độ buồng đốt, giúp giảm chi phí nhiên liệu gas xuống còn 0,2–0,3 Nm³ gas/m³ khí thải.

Với nhà máy có lưu lượng 20.000 Nm³/h, điều này tương đương tiết kiệm khoảng 30–50 triệu đồng/tháng tiền nhiên liệu.

Nếu sử dụng lò đốt xúc tác, mức tiết kiệm nhiên liệu có thể đạt tới 40–60% nhờ giảm nhiệt độ phản ứng xuống còn 400–500°C.

Các thiết bị thiết bị gia nhiệt kiểu trao đổi tấm hoặc ống xoắn còn cho phép tận dụng khí nóng đầu ra để sấy nguyên liệu hoặc gia nhiệt nước, giảm thêm 10–15% chi phí vận hành.

Theo thống kê tại các nhà máy do ETEK triển khai, thời gian hoàn vốn (ROI) trung bình của hệ thống xử lý khí thải bằng phương pháp nhiệt chỉ từ 2–3 năm, thấp hơn nhiều so với hệ thống hấp phụ hay ngưng tụ.

4.3 Lợi ích về môi trường và phát triển bền vững

Khí VOCs, CO, NOx là những tác nhân chính gây ra hiệu ứng nhà kính, sương mù quang hóa và mưa axit.

Khi áp dụng hệ thống xử lý khí thải bằng phương pháp nhiệt, lượng phát thải CO₂ quy đổi giảm đáng kể nhờ quá trình cháy hoàn toàn và tái sử dụng năng lượng.

Cụ thể, với nhà máy có nồng độ VOCs 2.000 mg/m³, việc xử lý bằng RTO giúp giảm phát thải tương đương 150–200 tấn CO₂ mỗi năm.

Không chỉ vậy, khí xả sau buồng đốt thứ cấp đạt nhiệt độ dưới 200°C, không còn chứa hơi dung môi, không mùi và hoàn toàn trong suốt.

Khi kiểm định bằng thiết bị đo cầm tay (PID Detector), giá trị VOCs sau xử lý luôn < 20 mg/m³, thấp hơn 60% so với ngưỡng quy định.

Nhờ đáp ứng tiêu chuẩn môi trường ISO 14001 và QCVN 19:2009, doanh nghiệp dễ dàng đạt chứng nhận xanh, đáp ứng yêu cầu về “carbon footprint” trong xuất khẩu sang EU và Nhật Bản.

4.4 Lợi ích về an toàn lao động và vận hành

Hệ thống xử lý khí thải bằng phương pháp nhiệt được thiết kế tuân thủ tiêu chuẩn an toàn NFPA 86:2023 và ATEX Zone 2.

Toàn bộ đường ống và buồng đốt trực tiếp được bọc lớp cách nhiệt ceramic fiber dày 150 mm, giới hạn bề mặt ngoài dưới 60°C, đảm bảo an toàn cho người vận hành.

Cảm biến phát hiện lửa UV và cảm biến áp suất liên động với van cấp gas, tự động ngắt khi phát hiện rò rỉ hoặc mất cháy.

Hệ thống PLC có chế độ tự kiểm tra trước khi khởi động (Pre-Check Mode), đảm bảo tất cả thiết bị đạt trạng thái an toàn trước khi cấp lửa.

Đặc biệt, quạt hút và thiết bị gia nhiệt được tích hợp van một chiều và cửa thoát nổ (Explosion Vent), đảm bảo không có hiện tượng backfire.

Nhờ đó, ETEK luôn đạt tiêu chí an toàn tuyệt đối trong mọi công trình.

4.5 Ứng dụng trong ngành sơn và phủ bề mặt

Trong các nhà máy sơn gỗ, sơn kim loại và sơn nhựa, lượng khí VOCs phát sinh rất lớn do dung môi hữu cơ như toluen, xylene, MEK, butanol.

Nồng độ VOCs trung bình dao động 500–3.000 mg/m³, đòi hỏi công nghệ xử lý ổn định và hiệu suất cao.

Hệ thống xử lý khí thải bằng phương pháp nhiệt kiểu RTO hoặc RCO là giải pháp tối ưu, đảm bảo hiệu quả xử lý >99%, CO và NOx thấp.

Hệ thống được bố trí sau buồng phun sơn ướt hoặc sau buồng sấy, thu gom toàn bộ khí thải hòa dung môi.

Khí sau xử lý trong suốt, không mùi, đảm bảo môi trường làm việc và đáp ứng các quy chuẩn khí thải xuất khẩu.

ETEK đã ứng dụng công nghệ này cho nhiều dây chuyền sơn gỗ công nghiệp và nhà máy sản xuất ô tô tại Việt Nam.

4.6 Ứng dụng trong ngành in ấn và bao bì

Ngành in ống đồng, in offset, in flexo phát thải lượng khí VOCs lớn từ dung môi toluen, ethyl acetate, isopropanol.

Do nồng độ VOCs biến động mạnh (200–8.000 mg/m³), cần hệ thống xử lý khí thải bằng phương pháp nhiệt có khả năng điều chỉnh linh hoạt.

RTO là lựa chọn lý tưởng, vì có khả năng tự cân bằng năng lượng và duy trì hiệu suất đốt cao ngay cả khi lưu lượng thay đổi ±20%.

Nhờ cấu trúc buồng gốm tái sinh luân phiên, RTO có thể hoạt động liên tục 24/7 mà không cần dừng tái nhiệt.

Khí xả đầu ra < 30 mg/m³ VOCs, CO < 50 mg/m³, NOx < 200 mg/m³ – hoàn toàn đáp ứng yêu cầu môi trường quốc tế.

Nhiệt lượng dư có thể dùng để sấy khô mực in hoặc cấp nhiệt cho hệ thống HVAC, tăng hiệu quả tổng thể.

4.7 Ứng dụng trong ngành hóa chất và nhựa

Trong sản xuất dung môi, keo dán, nhựa tổng hợp và hóa chất hữu cơ, nồng độ khí VOCs có thể lên đến 10.000 mg/m³.

Hệ thống xử lý khí thải bằng phương pháp nhiệt với cấu hình RTO ba buồng đốt hoặc RCO xúc tác kim loại quý là giải pháp phù hợp.

Nhiệt độ buồng đốt 850–950°C đảm bảo oxy hóa hoàn toàn các hợp chất như toluen, styren, formaldehyde, methanol.

Đối với khí thải có chứa halogen (Cl, F), ETEK thiết kế thêm tháp hấp thụ NaOH phía sau buồng đốt thứ cấp để trung hòa HCl hoặc HF sinh ra trong quá trình cháy.

Khí sau xử lý đạt chuẩn QCVN 19:2009 cột A, đồng thời giảm phát tán mùi hóa chất tới 95%.

4.8 Ứng dụng trong ngành thực phẩm và dược phẩm

Các lò nướng, sấy, chiên công nghiệp trong ngành thực phẩm phát thải hỗn hợp CO, CO₂, aldehyde, dầu mỡ và khí VOCs.

Hệ thống xử lý khí thải bằng phương pháp nhiệt dạng TO hoặc RCO giúp loại bỏ hoàn toàn mùi hôi và hơi dầu trong không khí.

Đặc biệt, với sản xuất dược phẩm và mỹ phẩm, hệ thống đáp ứng tiêu chuẩn GMP – Clean Room Class 100.000, nhờ có thể kiểm soát nhiệt độ khí xả và nồng độ CO dưới 30 mg/m³.

Ngoài ra, khí nóng tái sinh còn được tái sử dụng cho hệ thống sấy nguyên liệu, giảm 20% tiêu thụ năng lượng so với dùng nồi hơi độc lập.

4.9 Lợi ích vận hành lâu dài và bảo trì đơn giản

Toàn bộ buồng đốt thứ cấp và đường ống được thiết kế module, có thể tháo rời dễ dàng khi bảo trì.

Gạch chịu nhiệt dạng block cài rãnh, không cần vữa, thời gian thay thế < 4 giờ.

Hệ thống giám sát PLC tự động nhắc lịch bảo dưỡng, cảnh báo khi nhiệt độ giảm hoặc lưu lượng quạt giảm >10%.

Chi phí bảo trì trung bình chỉ chiếm 1,5–2% giá trị đầu tư mỗi năm, thấp hơn đáng kể so với hệ thống lọc ướt hoặc hấp phụ than.

5.1 Giải pháp trọn gói – Thiết kế theo yêu cầu

ETEK cung cấp hệ thống xử lý khí thải bằng phương pháp nhiệt theo mô hình EPC (Engineering – Procurement – Construction), bao gồm khảo sát, thiết kế, chế tạo, lắp đặt, chạy thử và đào tạo vận hành.

Mỗi dự án được thiết kế riêng theo đặc tính khí thải (thành phần VOCs, lưu lượng, nhiệt độ, áp suất), đảm bảo hiệu quả và tiết kiệm nhiên liệu tối đa.

ETEK sử dụng phần mềm CFD (Computational Fluid Dynamics) để mô phỏng luồng khí và vùng cháy, tối ưu hóa dòng chảy và phân bố nhiệt.

Nhờ đó, buồng đốt đạt hiệu suất cháy cao, không tạo điểm nóng, không bám cặn carbon.

Các bản vẽ kỹ thuật được triển khai trên nền tảng AutoCAD Plant 3D và SolidWorks 2023, đảm bảo tính chính xác và an toàn thiết kế.

5.2 Thiết bị đạt chuẩn quốc tế

Tất cả thiết bị trong hệ thống xử lý khí thải bằng phương pháp nhiệt đều đạt tiêu chuẩn CE, ISO và NFPA.

Các thành phần chính:

- Buồng đốt thứ cấp: vật liệu SUS310S hoặc Inconel 625, chịu nhiệt 1.100°C.

- Thiết bị gia nhiệt: burner Riello, Baltur hoặc Weishaupt, hiệu suất > 92%.

- Bộ thu hồi nhiệt: trao đổi nhiệt ống xoắn hoặc gốm tái sinh, hiệu suất 85–95%.

- Quạt hút: motor ABB hoặc Siemens, biến tần Schneider.

- Bộ điều khiển PLC – SCADA: Siemens S7-1500, HMI 10 inch, lưu trữ dữ liệu 12 tháng.

Tất cả được kiểm định theo tiêu chuẩn EN 746-2, NFPA 86 và QCVN 19:2009, đảm bảo an toàn tuyệt đối và hiệu suất ổn định lâu dài.

5.3 Hỗ trợ kỹ thuật – Bảo trì trọn đời

ETEK cung cấp dịch vụ hỗ trợ kỹ thuật 24/7, có thể giám sát từ xa thông qua hệ thống IoT.

Các cảnh báo về nhiệt độ, áp suất, nồng độ CO/VOCs được gửi trực tiếp về điện thoại hoặc email người phụ trách.

ETEK luôn đảm bảo có mặt tại hiện trường trong vòng 12 giờ khi có sự cố.

Kho phụ tùng dự phòng đầy đủ, thời gian thay thế linh kiện ≤ 48 giờ, giúp giảm thời gian dừng máy xuống mức thấp nhất.

5.4 Giải pháp năng lượng và môi trường toàn diện

ETEK không chỉ cung cấp thiết bị mà còn triển khai hệ thống xử lý khí thải bằng phương pháp nhiệt tích hợp năng lượng tái sinh – tuần hoàn nhiệt.

Giải pháp này cho phép tận dụng khí nóng từ buồng đốt để cấp nhiệt cho hệ thống sấy, nồi hơi, hoặc buồng phun sơn, giúp giảm 10–20% tổng năng lượng tiêu thụ.

Đồng thời, hệ thống có thể kết hợp tháp hấp phụ than hoạt tính tiền xử lý để giảm tải cho RTO, tối ưu hóa hiệu quả đốt khi nồng độ VOCs biến thiên.

Nhờ công nghệ điều khiển thông minh, doanh nghiệp không chỉ đáp ứng tiêu chuẩn khí thải mà còn đạt tiêu chí phát triển xanh, nâng hạng tín nhiệm môi trường (Green Rating) trong các báo cáo ESG.

5.5 Lý do nên chọn ETEK

Lựa chọn ETEK là chọn đối tác kỹ thuật đáng tin cậy, mang đến giải pháp đồng bộ – hiệu quả – an toàn – bền vững.

ETEK cam kết mọi hệ thống xử lý khí thải bằng phương pháp nhiệt đều đạt hiệu suất xử lý ≥ 99%, tiết kiệm năng lượng đến 90%, an toàn tuyệt đối và đáp ứng toàn bộ quy chuẩn Việt Nam & quốc tế.

Từ giai đoạn khảo sát, thiết kế, chế tạo đến vận hành, ETEK đồng hành cùng khách hàng trong suốt vòng đời thiết bị, đảm bảo hiệu quả tối đa và chi phí vận hành tối thiểu.

KẾT LUẬN

Trong bối cảnh tiêu chuẩn môi trường ngày càng nghiêm ngặt, hệ thống xử lý khí thải bằng phương pháp nhiệt là lựa chọn tất yếu cho các ngành sơn, in, hóa chất, nhựa và thực phẩm.

Với công nghệ buồng đốt thứ cấp, thiết bị gia nhiệt tái sinh, lò đốt xúc tác và hệ thống điều khiển thông minh, ETEK mang đến giải pháp xử lý khí thải hiệu quả, tiết kiệm năng lượng, thân thiện môi trường và an toàn tuyệt đối.

Lựa chọn ETEK đồng nghĩa với việc đầu tư vào giải pháp xử lý khí thải bền vững, thông minh và tối ưu nhất hiện nay.

SẢN PHẨM LIÊN QUAN:

Các phương pháp xử lý khí thải khác

Các dịch vụ công nghệ khác của ETEK