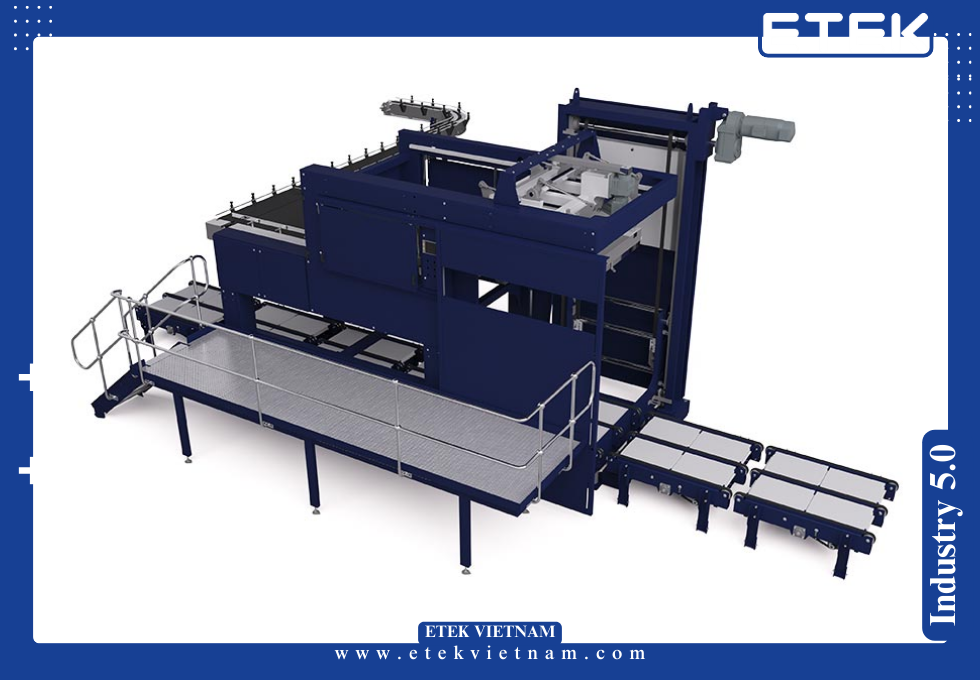

HỆ THỐNG XẾP PALLET DI ĐỘNG MÔ-ĐUN

Hệ thống xếp pallet di động mô-đun là giải pháp tự động hóa khâu cuối dây chuyền, phù hợp với các nhà máy có nhiều điểm đóng gói linh hoạt. Nhờ thiết kế gắn bánh xe, khả năng lắp nhanh và tích hợp robot di chuyển, hệ thống mang lại hiệu quả vượt trội trong đóng gói sản phẩm và luân chuyển vật tư.

Trong bối cảnh các nhà máy chuyển hướng sang sản xuất đa dòng sản phẩm, nhu cầu thay đổi vị trí đóng gói liên tục khiến các hệ thống pallet hóa cố định trở nên thiếu linh hoạt. Hệ thống xếp pallet di động mô-đun ra đời nhằm khắc phục hạn chế này, cho phép xếp pallet linh hoạt tại bất kỳ khu vực nào trong xưởng mà không cần cải tạo hạ tầng.

Cấu hình hệ thống gồm robot di chuyển tự hành (AMR), cụm bệ xếp mô-đun gắn bánh xe, bộ điều khiển trung tâm và module băng tải lắp nhanh. Nhờ thiết kế plug-and-play, toàn bộ cụm có thể triển khai tại vị trí mới trong vòng 15–20 phút, không cần căn chỉnh phức tạp.

Khả năng mở rộng theo mô-đun giúp nhà máy dễ dàng bổ sung thêm vị trí xếp pallet khi tăng công suất. Mỗi robot di chuyển có thể phục vụ 2–4 điểm đóng gói tùy cấu hình, giảm tới 50% diện tích so với trạm cố định.

Đặc biệt, nhờ tích hợp hệ thống điều khiển thông minh và camera định vị 3D, hệ thống xếp pallet di động mô-đun đạt độ chính xác lặp lại ±1 mm, tốc độ xếp 8–12 pallet/giờ, tương thích với hầu hết tiêu chuẩn pallet (ISO 6780, EURO, CHEP).

Các mô hình thí điểm cho thấy năng suất đóng gói tăng 35%, thời gian chuyển đổi vị trí chỉ còn 1/10 so với cấu hình truyền thống. Đây là giải pháp tối ưu cho nhà máy đa điểm đóng gói, sản xuất phân tán hoặc dây chuyền có tính biến động cao.

Hệ thống xếp pallet di động mô-đun được thiết kế dạng mô-đun tách rời, cho phép triển khai độc lập hoặc kết nối theo cụm. Cấu trúc gồm ba thành phần chính:

- Robot di chuyển đảm nhiệm việc định vị và xếp hàng lên pallet.

- Khung mô-đun gắn bánh xe – nơi bố trí bệ đỡ và hệ thống cảm biến.

- Cụm băng tải và khớp nối lắp nhanh, đảm bảo quá trình liên kết trơn tru giữa khu vực đóng gói và lưu kho.

Nhờ thiết kế mô-đun hóa, các thành phần có thể tháo rời, vận chuyển dễ dàng giữa các khu vực, phù hợp cho dây chuyền thay đổi layout thường xuyên.

2.1 Cấu hình robot di chuyển trong hệ thống xếp pallet di động mô-đun

Robot di chuyển là trung tâm vận hành của toàn bộ hệ thống xếp pallet di động mô-đun, chịu trách nhiệm nhận lệnh, định vị pallet và xếp hàng tự động. Robot được lập trình theo mô hình AMR (Autonomous Mobile Robot) với khả năng dẫn đường bằng LiDAR 2D/3D, camera RGBD và cảm biến siêu âm, sai số định vị ≤ ±5 mm.

Tải trọng nâng tối đa đạt 1.000–1.500 kg/pallet, tốc độ di chuyển 1,2–1,5 m/s, góc quay 360° tại chỗ. Nhờ thuật toán SLAM, robot tự động tránh vật cản, nhận diện lối đi động và đồng bộ với các robot khác qua giao thức VDA5050.

Mỗi robot di chuyển có thể phục vụ cùng lúc 2 trạm đóng gói nhờ khả năng phân bổ nhiệm vụ động (dynamic task allocation). Khi tích hợp với phần mềm điều khiển trung tâm (Fleet Manager), hệ thống có thể điều phối 10–20 robot trên diện tích 5.000–10.000 m² mà không xảy ra xung đột đường đi.

Pin lithium LiFePO₄ dung lượng 48V–80Ah, cho thời gian hoạt động liên tục 10–12 giờ, sạc nhanh chỉ 40 phút đạt 80% dung lượng. Nhờ cơ chế sạc tự động tại docking station, robot không cần dừng vận hành thủ công, giảm 15% thời gian chờ trong ca sản xuất.

2.2 Cụm bệ mô-đun gắn bánh xe

Cụm bệ mô-đun gắn bánh xe là yếu tố tạo nên tính cơ động vượt trội của hệ thống xếp pallet di động mô-đun. Toàn bộ khung bệ được chế tạo bằng thép carbon sơn tĩnh điện hoặc inox 304, tải trọng chịu lực tới 2 tấn. Hệ thống gắn bánh xe xoay 360° giúp di chuyển trơn tru trên mọi nền xưởng, kể cả sàn epoxy hoặc sàn bê tông phẳng.

Mỗi mô-đun có kích thước tiêu chuẩn 1.200×1.200 mm, có thể mở rộng hoặc ghép nối thành bệ dài 2–3 m tùy loại pallet. Cấu trúc khóa nhanh dạng snap-lock giúp lắp nhanh chỉ trong 3–5 phút mà không cần dụng cụ.

Trên bề mặt bệ, cảm biến tải trọng (load cell) được gắn dưới từng bánh, độ chính xác ±0,2%, dùng để xác định trạng thái đầy – rỗng của pallet. Tích hợp thêm đèn tín hiệu LED (Xanh – Sẵn sàng; Đỏ – Đang xếp; Vàng – Di chuyển) để người vận hành nhận biết trực quan.

Bệ mô-đun còn có cơ cấu khóa định vị cơ khí chống trượt khi robot di chuyển đặt hoặc lấy pallet. Khi không sử dụng, các mô-đun có thể xếp chồng, tiết kiệm 60% diện tích lưu trữ.

2.3 Hệ thống băng tải và khớp nối lắp nhanh

Một điểm nổi bật của hệ thống xếp pallet di động mô-đun là cơ chế lắp nhanh giữa cụm băng tải và khu vực xếp. Cấu hình băng tải mô-đun cho phép kết nối plug-and-play, mỗi mô-đun dài 1.200 mm, dùng động cơ con lăn 24VDC, tốc độ 12–18 m/phút.

Khi di chuyển đến vị trí mới, người vận hành chỉ cần gắn khớp nối nhanh (quick coupling) tại 2 đầu mô-đun, thời gian căn chỉnh <10 phút. Hệ thống sử dụng cổng kết nối công nghiệp M12, truyền tín hiệu qua bus CANopen hoặc EtherCAT, đảm bảo độ trễ điều khiển <10 ms.

Các mô-đun băng tải có cảm biến quang phát hiện thùng hàng, tự động kích hoạt khi robot di chuyển đến vị trí. Cơ chế tiết kiệm năng lượng EcoMode giúp giảm 20% điện năng khi không tải. Tất cả mô-đun đều đạt chuẩn EN 619 và ISO 3691-4 về an toàn cơ khí và vận hành robot tự hành.

2.4 Bộ điều khiển trung tâm và giao tiếp hệ thống

Bộ điều khiển trung tâm của hệ thống xếp pallet di động mô-đun được xây dựng trên nền PLC Siemens S7-1500 hoặc Omron NJ Series, hỗ trợ kết nối mạng công nghiệp Profinet, EtherNet/IP. Phần mềm điều khiển cung cấp giao diện HMI cảm ứng 10–15 inch, hiển thị trực quan vị trí từng robot di chuyển và tình trạng từng mô-đun gắn bánh xe.

Dữ liệu vận hành được thu thập và phân tích theo thời gian thực, giúp dự đoán lỗi, quản lý lịch bảo trì và giám sát hiệu suất từng trạm xếp pallet linh hoạt. Các cảnh báo an toàn (overload, lệch pallet, mất kết nối) được gửi tự động qua email hoặc ứng dụng di động.

Ngoài ra, hệ thống còn hỗ trợ kết nối với phần mềm MES/ERP, cho phép truy xuất lô hàng, thời gian đóng gói, và thống kê năng suất. Cơ chế đồng bộ này giúp doanh nghiệp có thể điều hành dây chuyền từ trung tâm dữ liệu duy nhất, phù hợp mô hình nhà máy thông minh.

2.5 Nguyên lý hoạt động tổng thể

Nguyên lý hoạt động của hệ thống xếp pallet di động mô-đun dựa trên mô hình luân chuyển tự động giữa các khu vực đóng gói, nhờ sự phối hợp giữa robot di chuyển và các bệ gắn bánh xe. Khi nhận lệnh từ trung tâm, robot xác định vị trí pallet trống gần nhất, di chuyển đến khu vực lấy hàng, nâng pallet bằng càng nâng tự động, sau đó đặt lên bệ.

Bộ điều khiển sẽ đồng thời kích hoạt mô-đun băng tải lắp nhanh chuyển hàng từ dây chuyền lên pallet. Khi pallet đầy, cảm biến tải trọng gửi tín hiệu để robot thay pallet mới. Chu trình này diễn ra liên tục với tốc độ 8–12 pallet/giờ, hiệu suất vận hành đạt OEE ≥ 90%.

Trong các nhà máy có nhiều dây chuyền, robot có thể thay đổi điểm làm việc chỉ bằng việc nhận lệnh điều phối mới, không cần hiệu chỉnh đường đi thủ công. Nhờ khả năng tái cấu hình nhanh, hệ thống giúp giảm 70% thời gian ngừng máy khi chuyển đổi sản phẩm.

2.6 Tích hợp an toàn và chuẩn hóa thiết kế

Mỗi hệ thống xếp pallet di động mô-đun được thiết kế theo tiêu chuẩn CE, đảm bảo an toàn vận hành tại khu vực có công nhân. Hệ thống cảm biến an toàn gồm:

– LiDAR an toàn (Safety scanner) vùng 270°, bán kính 5 m;

– Cảm biến chống va chạm phía sau;

– E-stop cơ học tại từng mô-đun;

– Cảm biến nghiêng phát hiện chênh lệch sàn > 5 mm.

Phần mềm kiểm soát giới hạn tốc độ robot khi di chuyển gần người, tự động giảm xuống 0,3 m/s. Toàn bộ thiết kế mô-đun đều tuân thủ tiêu chuẩn ISO 10218-2:2021, EN 1525, và tiêu chuẩn vệ sinh công nghiệp 3A Sanitary cho các nhà máy thực phẩm.

Bộ phận kỹ thuật ETEK còn phát triển cấu hình “Smart Module” – mô-đun có chip RFID ghi nhớ thông số vận hành, cho phép nhận dạng và cấu hình tự động khi kết nối vào mạng hệ thống. Nhờ đó, quá trình lắp nhanh trở nên hoàn toàn tự động hóa, không cần lập trình lại.

2.7 Kiểm thử và hiệu chỉnh hệ thống

Trước khi đưa vào vận hành chính thức, hệ thống xếp pallet di động mô-đun trải qua giai đoạn FAT (Factory Acceptance Test) và SAT (Site Acceptance Test). Các chỉ số kỹ thuật kiểm định gồm:

- Độ chính xác định vị robot: ±1 mm;

- Thời gian thay pallet: ≤ 50 s;

- Tỷ lệ lỗi cảm biến < 0,2%;

- Mức tiêu thụ điện năng: 0,45–0,6 kWh/pallet;

- Mức ồn tối đa: < 68 dB(A).

Sau khi kiểm định, kỹ sư ETEK thực hiện hiệu chỉnh đồng bộ giữa robot di chuyển và mô-đun gắn bánh xe, đảm bảo chuyển tiếp chính xác, không lệch hướng. Dữ liệu được lưu vào bộ nhớ đám mây ETEK Cloud để phục vụ bảo trì dự đoán và phân tích hiệu suất.

Hệ thống xếp pallet di động mô-đun của ETEK được thiết kế dựa trên tiêu chuẩn cơ khí, điện – tự động hóa và an toàn công nghiệp quốc tế. Dưới đây là các thông số kỹ thuật điển hình, giúp doanh nghiệp dễ dàng đánh giá năng lực vận hành, khả năng mở rộng và mức độ an toàn khi triển khai thực tế.

3.1 Thông số kỹ thuật tổng thể của hệ thống xếp pallet di động mô-đun

| Hạng mục | Thông số kỹ thuật tham chiếu | Ghi chú kỹ thuật |

| Năng suất xếp pallet | 8 – 12 pallet/giờ | Phụ thuộc loại hàng và chiều cao xếp |

| Tải trọng tối đa | 1.000 – 1.500 kg/pallet | Cấu hình tiêu chuẩn |

| Tốc độ robot di chuyển | 1,2 – 1,5 m/s | Điều chỉnh tự động theo tải |

| Độ chính xác lặp lại | ±1 mm | Theo chuẩn ISO 9283 |

| Thời gian thay pallet | ≤ 50 s | Bao gồm lấy, đặt và xác nhận |

| Thời gian lắp nhanh mô-đun | 10 – 15 phút | Không cần căn chỉnh lại layout |

| Tốc độ băng tải | 12 – 18 m/phút | Điều khiển biến tần 24VDC |

| Độ bền bánh xe | ≥ 200.000 chu kỳ di chuyển | Vật liệu PU công nghiệp, chống mài mòn |

| Nhiệt độ vận hành | 0 – 45°C | Độ ẩm 10 – 90% RH |

| Mức tiêu thụ điện | 0,45 – 0,6 kWh/pallet | Bao gồm robot + băng tải |

| Thời gian sạc pin | 40 phút (80%) / 90 phút (100%) | Pin LiFePO₄ 48V–80Ah |

| Độ ồn trung bình | < 68 dB(A) | Ở khoảng cách 1 m |

| Độ rung sàn cho phép | ≤ 5 mm/m | Bảo đảm độ ổn định pallet |

| Hệ số OEE | ≥ 90% | Khi hoạt động 3 ca/ngày |

Những thông số này chứng minh hệ thống xếp pallet di động mô-đun có khả năng hoạt động ổn định, tiêu hao năng lượng thấp và độ tin cậy cao ngay cả trong môi trường sản xuất cường độ lớn.

3.2 Tiêu chuẩn kỹ thuật và an toàn vận hành

ETEK phát triển hệ thống xếp pallet di động mô-đun dựa trên các tiêu chuẩn quốc tế nhằm đảm bảo tính an toàn, tương thích và bền vững lâu dài:

Tiêu chuẩn cơ khí – điện – tự động hóa:

- ISO 3691-4:2020 – Xe tự hành công nghiệp (AGV/AMR) – Yêu cầu an toàn.

- EN 60204-1:2018 – Thiết bị điện của máy – Yêu cầu an toàn và đấu nối.

- ISO 9283:1998 – Độ chính xác và lặp lại của robot công nghiệp.

- ISO 14120:2015 – Cấu trúc bảo vệ và tấm chắn an toàn.

- EN 619:2002 – Tiêu chuẩn thiết kế băng tải mô-đun công nghiệp.

- IEC 61508 – Chức năng an toàn trong hệ thống điều khiển điện – điện tử.

Tiêu chuẩn môi trường & tiết kiệm năng lượng:

- ISO 50001:2018 – Hệ thống quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường trong sản xuất.

- RoHS Directive 2011/65/EU – Giới hạn hàm lượng chất độc hại trong linh kiện điện tử.

Tiêu chuẩn an toàn con người:

- ISO 10218-2:2021 – Robot cộng tác và hệ thống robot – yêu cầu an toàn.

- EN ISO 12100:2010 – Nguyên tắc chung về thiết kế máy an toàn.

- 3A Sanitary Standards – Dành cho các nhà máy thực phẩm có yêu cầu vệ sinh cao.

Nhờ đáp ứng đầy đủ các tiêu chuẩn trên, hệ thống xếp pallet di động mô-đun có thể được xuất khẩu hoặc triển khai tại các nhà máy đạt chuẩn GMP, HACCP hoặc ISO 22000.

3.3 Độ bền và tuổi thọ linh kiện

Các mô-đun trong hệ thống xếp pallet di động mô-đun được thử nghiệm với chu kỳ vận hành dài hạn:

- Khung mô-đun gắn bánh xe: tuổi thọ thiết kế ≥ 10 năm, bề mặt sơn tĩnh điện dày 80 µm, chống ăn mòn muối biển (theo ASTM B117:500h).

- Cụm bánh xe PU: chịu lực tĩnh 2.000 kg, độ mài mòn ≤ 0,1 g/1.000 vòng, kháng dầu và dung môi nhẹ.

- Cụm motor con lăn băng tải: tuổi thọ L10 ≥ 30.000 giờ, ổ bi kín IP67, chịu nhiệt 60°C.

- Robot di chuyển: hệ truyền động servo kép, vòng đời ≥ 20.000 giờ hoạt động liên tục, cấp bảo vệ IP54.

Tất cả mô-đun được thiết kế bảo trì dự đoán (Predictive Maintenance), với lịch nhắc tự động sau 2.000 giờ vận hành hoặc 6 tháng – tùy điều kiện nào đến trước. Việc này giúp giảm 35% nguy cơ dừng hệ thống ngoài kế hoạch.

3.4 Hiệu suất vận hành và chỉ số năng suất

Hiệu suất của hệ thống xếp pallet di động mô-đun được xác định thông qua ba chỉ tiêu chính trong công nghiệp:

- Availability (Tỷ lệ khả dụng): ≥ 95% – đạt được nhờ thiết kế mô-đun dễ thay thế, các cụm lắp nhanh plug-and-play cho phép thay mô-đun trong 5 phút.

- Performance (Hiệu suất): ≥ 93% – hệ thống tối ưu tốc độ robot di chuyển, giảm thời gian không tải.

- Quality (Chất lượng): ≥ 98% – tỷ lệ xếp sai hoặc lệch pallet < 0,5%.

Tổng hợp ba yếu tố trên, chỉ số OEE trung bình của hệ thống đạt ≥ 90%, tương đương với dây chuyền pallet hóa cố định cao cấp, nhưng tiết kiệm hơn 25–30% chi phí đầu tư ban đầu.

Ngoài ra, hệ thống còn tích hợp Energy Monitor, cho phép ghi nhận điện năng tiêu thụ theo từng ca sản xuất. Dữ liệu này giúp nhà máy tối ưu hoạt động, giảm 12–15% năng lượng mỗi tháng.

3.5 Thử nghiệm độ an toàn và kiểm định chất lượng

Trước khi bàn giao, hệ thống xếp pallet di động mô-đun được kiểm định toàn diện:

- Thử nghiệm va chạm: robot di chuyển va chạm giả định với vật cản 200 kg ở tốc độ 1 m/s; lực va đập ≤ 100 N – trong giới hạn cho phép.

- Thử nghiệm độ ổn định: mô-đun gắn bánh xe đặt trên sàn nghiêng 5° vẫn giữ cân bằng, không trượt.

- Thử nghiệm rung động: biên độ dao động < 0,8 mm khi robot đặt pallet lên bệ.

- Thử nghiệm tiếng ồn: toàn bộ cụm vận hành dưới 68 dB(A), đảm bảo môi trường làm việc an toàn theo OSHA.

- Kiểm định tín hiệu cảm biến: sai số đọc < 0,2%, tần suất phản hồi < 50 ms.

Các kết quả được lưu trữ trong hồ sơ kỹ thuật và cấp chứng nhận ETEK-QA/2025, bảo đảm truy xuất nguồn gốc linh kiện và kết quả thử nghiệm từng mô-đun.

3.6 Tiêu chuẩn môi trường và tái chế

ETEK hướng đến mô hình xanh – sạch – tiết kiệm năng lượng, nên hệ thống xếp pallet di động mô-đun tuân thủ các tiêu chuẩn môi trường chặt chẽ:

- Tái sử dụng 90% linh kiện cơ khí (khung, bánh xe, băng tải) khi nâng cấp hệ thống.

- Sử dụng motor DC không chổi than, tiết kiệm 20% điện năng so với loại AC truyền thống.

- Pin robot có tuổi thọ 2.000 chu kỳ sạc, có thể tái chế 98% vật liệu Lithium.

- Giảm phát thải CO₂ trung bình 2,5 tấn/năm cho mỗi trạm xếp pallet linh hoạt so với máy nén khí truyền thống.

Tất cả vật liệu đóng gói, dây cáp và bảng mạch đều tuân thủ RoHS và REACH. Điều này cho phép hệ thống vận hành an toàn trong các nhà máy thực phẩm, dược phẩm, hoặc linh kiện điện tử có yêu cầu nghiêm ngặt về phát thải.

3.7 Tích hợp dữ liệu và chuẩn truyền thông công nghiệp

Để đáp ứng mô hình sản xuất thông minh (Smart Factory), hệ thống xếp pallet di động mô-đun hỗ trợ giao thức truyền thông đa tầng:

- Tầng thiết bị: EtherCAT, Profinet, Modbus TCP/IP.

- Tầng điều khiển robot di chuyển: VDA5050, MQTT, ROS 2.

- Tầng quản lý nhà máy: OPC UA, RESTful API kết nối MES/ERP.

Nhờ đó, tất cả mô-đun có thể đồng bộ dữ liệu trong vòng <100 ms, đảm bảo quá trình điều khiển mượt mà giữa các khu vực đóng gói.

Bộ quản lý dữ liệu trung tâm ETEK Cloud lưu trữ toàn bộ thông tin: vị trí robot, lịch hoạt động, trạng thái mô-đun gắn bánh xe, và lịch bảo trì. Việc phân tích dữ liệu bằng AI giúp dự đoán lỗi sớm hơn 3–5 ngày, giảm 40% thời gian khắc phục sự cố.

3.8 Hiệu quả bảo trì và tuổi thọ tổng thể

Trong điều kiện vận hành 3 ca/ngày, 6 ngày/tuần, hệ thống xếp pallet di động mô-đun có tuổi thọ trung bình:

- Toàn hệ thống: 12–15 năm.

- Linh kiện chính (motor, cảm biến, pin): 5–7 năm.

- Bảo trì định kỳ: mỗi 6 tháng hoặc sau 2.000 giờ hoạt động.

Hệ thống giám sát từ xa cho phép ETEK kiểm tra tình trạng mô-đun theo thời gian thực, gửi cảnh báo khi phát hiện rung bất thường hoặc sai lệch lực nâng > 5%. Nhờ vậy, tỷ lệ downtime ngoài kế hoạch chỉ còn 1,5%/năm – thấp hơn 3 lần so với hệ thống cố định.

Hệ thống xếp pallet di động mô-đun mang đến bước tiến mới trong tự động hóa đóng gói. Nhờ thiết kế linh hoạt, xếp pallet linh hoạt ở nhiều vị trí khác nhau mà không cần tái bố trí dây chuyền, hệ thống này giúp các nhà máy tiết kiệm đáng kể chi phí đầu tư, giảm thời gian chuyển đổi sản phẩm và tăng độ linh hoạt tổng thể của quy trình logistics nội bộ.

4.1 Lợi ích kỹ thuật và vận hành

Lợi ích đầu tiên của hệ thống xếp pallet di động mô-đun nằm ở khả năng tái cấu hình linh hoạt. Mỗi mô-đun gắn bánh xe có thể di chuyển nhanh đến bất kỳ khu vực đóng gói nào, giúp dây chuyền sản xuất phản ứng kịp thời khi thay đổi mã hàng hoặc kích cỡ bao bì.

Nhờ robot di chuyển tích hợp cảm biến 3D và điều khiển PID, quá trình xếp đạt độ chính xác ±1 mm. Hệ thống có thể xếp pallet cao tới 1,8–2,2 m mà vẫn giữ ổn định, không xô lệch khi di chuyển.

Cụm lắp nhanh đảm bảo hệ thống khởi động lại chỉ sau 15 phút kể từ khi di dời, giúp duy trì OEE ≥ 90% và giảm 70% thời gian ngừng máy.

Ngoài ra, ETEK còn ứng dụng thuật toán “Adaptive Palletizing Path” – tự động tính quỹ đạo tối ưu dựa trên kích thước thùng hàng. Nhờ đó, robot tiết kiệm 15–20% hành trình di chuyển mỗi chu kỳ, tăng tuổi thọ motor servo và giảm hao năng lượng đáng kể.

4.2 Lợi ích tài chính và tối ưu chi phí

So với trạm pallet hóa cố định, hệ thống xếp pallet di động mô-đun mang lại lợi thế rõ rệt về chi phí đầu tư và vận hành.

Một hệ thống tiêu chuẩn gồm 1 robot + 3 mô-đun có thể phục vụ 3 dây chuyền, tiết kiệm 40–45% vốn đầu tư so với việc lắp 3 trạm cố định riêng biệt.

Chi phí bảo trì cũng giảm mạnh nhờ cấu trúc mô-đun hóa – mỗi phần tử có thể thay độc lập mà không dừng toàn hệ thống. Thời gian thay mô-đun trung bình chỉ 5 phút, chi phí bảo trì giảm 30%.

Về năng lượng, robot AMR sử dụng pin LiFePO₄ hiệu suất 94%, tiêu hao điện 0,45–0,6 kWh/pallet, thấp hơn 25% so với robot công nghiệp truyền thống.

Do khả năng xếp pallet linh hoạt và điều phối tự động, doanh nghiệp tiết kiệm trung bình 15–20% diện tích nhà xưởng, tương đương 200–300 m² cho mỗi cụm sản xuất. Nếu tính theo chi phí thuê kho công nghiệp, con số này có thể giúp tiết kiệm đến hàng trăm triệu đồng/năm.

4.3 Lợi ích chất lượng và an toàn sản xuất

Hệ thống xếp pallet di động mô-đun hoạt động hoàn toàn tự động, loại bỏ rủi ro do thao tác thủ công như xếp sai hàng, nghiêng pallet hoặc tai nạn lao động.

Cảm biến an toàn LiDAR và camera 3D liên tục giám sát vùng làm việc, nếu phát hiện vật thể trong phạm vi 2 m, robot tự động giảm tốc; dưới 1 m thì dừng hẳn.

Nhờ cấu hình này, hệ thống đạt cấp độ an toàn SIL2 – PLd theo ISO 13849-1. Toàn bộ bề mặt mô-đun gắn bánh xe được bo tròn 45°, tránh va quẹt khi di chuyển trong khu vực có công nhân.

Bộ điều khiển trung tâm còn theo dõi tải trọng từng pallet qua cảm biến loadcell, đảm bảo hàng hóa được xếp đồng đều, tránh đổ ngã. Độ sai lệch trọng tâm dưới 3 mm, đáp ứng yêu cầu của ngành thực phẩm, dược phẩm và điện tử – nơi an toàn sản phẩm là yếu tố then chốt.

4.4 Lợi ích môi trường và phát triển bền vững

Hướng tới sản xuất xanh, hệ thống xếp pallet di động mô-đun giúp doanh nghiệp giảm đáng kể lượng khí thải và tiêu hao năng lượng.

Với công nghệ tái tạo năng lượng khi hãm (regenerative braking), mỗi robot di chuyển có thể thu hồi 12–15% năng lượng khi dừng hoặc giảm tốc.

Nếu tính cho một nhà máy vận hành 10 robot, lượng điện tiết kiệm đạt khoảng 35.000 kWh/năm – tương đương giảm phát thải 25 tấn CO₂.

Bên cạnh đó, vật liệu khung mô-đun và bánh xe đều được chọn theo tiêu chí tái chế: thép carbon có thể tái sử dụng 98%, nhựa PU tái chế 85%. Toàn hệ thống đáp ứng tiêu chuẩn môi trường ISO 14001 và RoHS 2011/65/EU, đảm bảo không phát sinh chất độc hại trong quá trình vận hành.

4.5 Ứng dụng trong các ngành công nghiệp

Nhờ cấu hình linh hoạt, hệ thống xếp pallet di động mô-đun có thể ứng dụng trong nhiều lĩnh vực sản xuất khác nhau:

Ngành thực phẩm – đồ uống:

Phù hợp với nhà máy có nhiều dây chuyền đóng gói dạng hộp, chai hoặc túi. Hệ thống xếp pallet linh hoạt có thể di chuyển giữa các line sản phẩm theo lịch sản xuất hằng ngày, đáp ứng tiêu chuẩn HACCP và ISO 22000.

Ngành dược phẩm – y tế:

Các mô-đun lắp nhanh được thiết kế vệ sinh dễ dàng, bề mặt đạt độ nhám Ra ≤ 0,6 µm, không bám bụi, chống tĩnh điện. Đáp ứng tiêu chuẩn GMP – PIC/S, thích hợp cho khu vực phòng sạch Class 10.000.

Ngành điện – điện tử:

Robot xếp hàng hóa nhẹ, kích thước chính xác cao, có thể làm việc trong khu vực ESD. Cảm biến quang giúp nhận diện linh kiện có bề mặt phản chiếu, tránh lỗi phát hiện.

Ngành logistics – kho vận:

Khi kết hợp với hệ thống quản lý kho WMS, robot di chuyển vận chuyển pallet từ khu vực đóng gói đến kho tạm hoặc vùng xuất hàng, tự động cập nhật mã QR lên hệ thống ERP.

Ngành bao bì – nhựa:

Hệ thống cho phép thay đổi loại pallet (nhựa, gỗ, kim loại) chỉ trong 1 phút, nhờ bệ gắn bánh xe điều chỉnh tự động chiều cao và kích cỡ.

4.6 Hiệu quả đầu tư và lợi ích chiến lược

Doanh nghiệp đầu tư hệ thống xếp pallet di động mô-đun có thể hoàn vốn chỉ sau 2–3 năm nhờ:

- Giảm 40% nhân công trực tiếp.

- Giảm 30% chi phí bảo trì và sửa chữa.

- Tăng 35% năng suất đóng gói.

- Tiết kiệm 20% điện năng tiêu thụ.

- Tăng tuổi thọ pallet trung bình 25% nhờ xếp chính xác, hạn chế hư hại.

Ở cấp độ chiến lược, việc áp dụng công nghệ mô-đun còn giúp doanh nghiệp dễ dàng mở rộng nhà máy hoặc di dời dây chuyền sang khu vực khác mà không cần tái đầu tư toàn bộ. Đây là yếu tố quan trọng với các doanh nghiệp hướng tới mô hình sản xuất linh hoạt (Flexible Manufacturing) và nhà máy thông minh (Smart Factory).

ETEK là đơn vị tiên phong trong giải pháp tự động hóa và robot công nghiệp, cung cấp hệ thống xếp pallet di động mô-đun theo mô hình tổng thầu trọn gói – từ tư vấn, thiết kế, lắp đặt, đến vận hành và đào tạo. Hệ thống được tối ưu cho điều kiện nhà máy Việt Nam, đảm bảo độ ổn định, hiệu suất và khả năng mở rộng lâu dài.

5.1 Giải pháp trọn gói – Từ khảo sát đến bàn giao

ETEK cung cấp quy trình triển khai khép kín: khảo sát hiện trường – thiết kế layout – mô phỏng 3D – sản xuất thiết bị – chạy thử – đào tạo – bàn giao.

Toàn bộ hệ thống xếp pallet di động mô-đun được thiết kế đồng bộ từ robot di chuyển, mô-đun gắn bánh xe, đến hệ thống lắp nhanh băng tải, giúp giảm thiểu sai lệch khi lắp đặt.

ETEK sử dụng phần mềm mô phỏng kỹ thuật số (Digital Twin) để kiểm tra khả năng hoạt động trước khi đưa vào vận hành, giúp khách hàng giảm 20% thời gian triển khai so với cách lắp đặt truyền thống.

5.2 Công nghệ tiên tiến – Hiệu suất vượt trội

Hệ thống của ETEK ứng dụng công nghệ châu Âu – Nhật Bản:

- Robot di chuyển dùng cảm biến LiDAR SICK, camera RealSense Intel.

- Băng tải mô-đun lắp nhanh với motor Interroll 24VDC, tiết kiệm 25% điện năng.

- Bộ điều khiển trung tâm Siemens S7-1500, màn HMI 15 inch, giao diện đa ngôn ngữ.

- Hệ thống an toàn đạt chứng nhận CE, UL, RoHS.

Nhờ đó, hệ thống xếp pallet di động mô-đun của ETEK duy trì hiệu suất ổn định, tuổi thọ dài và vận hành an toàn ngay cả trong môi trường nhiều bụi, độ ẩm cao hoặc sàn nghiêng nhẹ.

5.3 Dịch vụ kỹ thuật và hỗ trợ toàn diện

ETEK có đội ngũ kỹ sư tự động hóa và robot trực 24/7, sẵn sàng hỗ trợ qua hệ thống IoT giám sát từ xa. Khi phát hiện lỗi, kỹ sư có thể điều chỉnh thông số vận hành ngay trên phần mềm ETEK Cloud hoặc có mặt tại nhà máy trong vòng 8–12 giờ.

Chính sách bảo hành năng suất cam kết hệ thống đạt ≥ 90% OEE. Ngoài ra, ETEK cung cấp dịch vụ bảo trì định kỳ và gói “ETEK SmartCare” – giúp khách hàng nhận cảnh báo sớm khi robot hoặc mô-đun có dấu hiệu bất thường.

5.4 Tùy chỉnh linh hoạt theo nhu cầu

Hiểu rằng mỗi doanh nghiệp có đặc thù riêng, ETEK cung cấp hệ thống xếp pallet di động mô-đun theo ba cấp độ:

- Mô hình Mini (1–2 robot): phù hợp doanh nghiệp vừa và nhỏ, công suất 100–200 pallet/ngày.

- Mô hình Trung bình (3–6 robot): dành cho nhà máy sản xuất phân tán, đa điểm đóng gói.

- Mô hình Công nghiệp (≥10 robot): cho dây chuyền logistics liên vùng hoặc nhà máy quy mô lớn.

Tất cả mô hình đều hỗ trợ nâng cấp dần – chỉ cần bổ sung robot hoặc mô-đun lắp nhanh, không thay đổi hạ tầng. Điều này giúp khách hàng mở rộng công suất dễ dàng mà không gián đoạn sản xuất.

5.5 Giá trị khác biệt của ETEK so với đối thủ

So với các đơn vị chỉ cung cấp robot hoặc băng tải rời, ETEK sở hữu hệ sinh thái hoàn chỉnh: từ thiết bị, phần mềm điều khiển, dịch vụ giám sát, đến dữ liệu vận hành.

Điểm khác biệt cốt lõi nằm ở khả năng tích hợp giữa robot di chuyển và bệ gắn bánh xe theo kiến trúc mô-đun đồng nhất, giảm 30% rủi ro kết nối sai trong lắp đặt.

ETEK không chỉ cung cấp thiết bị, mà còn đồng hành cùng khách hàng trong toàn bộ vòng đời sản phẩm – từ thiết kế, triển khai, vận hành đến bảo trì và tối ưu.

5.6 Hiệu quả kinh tế và phát triển bền vững

Doanh nghiệp lựa chọn hệ thống xếp pallet di động mô-đun của ETEK sẽ nhận được lợi ích kép: hiệu quả đầu tư và phát triển bền vững.

- Giảm 15–20% chi phí năng lượng nhờ tái tạo điện năng hãm.

- Giảm 30% nhân công vận hành.

- Tăng 12–18% năng suất đóng gói hằng năm.

- Giảm 40% rủi ro tai nạn lao động.

ETEK định hướng phát triển giải pháp “Green Automation” – thân thiện môi trường, tiết kiệm năng lượng và phù hợp tiêu chuẩn xuất khẩu quốc tế.

Kết luận

Trong bối cảnh sản xuất linh hoạt và đa dạng sản phẩm, hệ thống xếp pallet di động mô-đun là giải pháp tất yếu giúp nhà máy hiện đại hóa quy trình, tối ưu không gian và nâng cao hiệu suất.

Công nghệ mô-đun, robot di chuyển thông minh, cụm gắn bánh xe linh hoạt và cơ chế lắp nhanh giúp doanh nghiệp chủ động thích ứng với mọi thay đổi sản xuất.

Chọn ETEK nghĩa là chọn một đối tác cung cấp giải pháp tổng thể – công nghệ tiên tiến, vận hành ổn định, dịch vụ tận tâm và hiệu quả kinh tế bền vững.