DÂY CHUYỀN SƠN GỖ, NỘI THẤT

Dây chuyền sơn gỗ là tổ hợp công nghệ tích hợp gồm hệ thống phun gỗ tự động, buồng sấy, bộ thu hồi bụi sơn và khu vực cấp liệu – xử lý bề mặt, được thiết kế nhằm tạo lớp phủ bền, mịn, đạt chuẩn xuất khẩu. Hệ thống này phù hợp cho sản xuất sơn gỗ công nghiệp, dây chuyền sơn gỗ MDF và sơn phủ gỗ tự nhiên, veneer hoặc laminate cao cấp.

Trong ngành nội thất hiện đại, dây chuyền sơn gỗ đóng vai trò cốt lõi trong việc quyết định giá trị thẩm mỹ và độ bền bề mặt của sản phẩm.

Với yêu cầu ngày càng cao về độ mịn, độ bóng, độ bền tia UV và khả năng kháng hóa chất, các nhà máy đã chuyển dịch mạnh từ phun tay sang hệ thống phun gỗ tự động, tích hợp kiểm soát kỹ thuật số.

Công nghệ sơn gỗ công nghiệp hiện nay chủ yếu gồm ba nhóm: sơn PU (Polyurethane), NC (Nitrocellulose) và UV (Ultraviolet Curing), mỗi loại phù hợp cho từng loại vật liệu và phân khúc sản phẩm.

Các dây chuyền sơn gỗ MDF được thiết kế chuyên biệt để đảm bảo độ phủ đồng đều, màng sơn dày 30–60 µm, sai số không vượt quá ±2 µm, độ bóng đạt ≥ 85 GU theo tiêu chuẩn ISO 2813.

Nhờ tự động hóa bằng PLC – SCADA, các dây chuyền có thể vận hành liên tục 24/7 với hệ số OEE ≥ 90%, giảm 35–40% nhân công trực tiếp, kiểm soát toàn bộ thông số nhiệt độ, tốc độ băng tải, áp suất phun và độ nhớt sơn theo thời gian thực.

Sự kết hợp giữa công nghệ và kiểm soát môi trường giúp sản phẩm đạt tiêu chuẩn xuất khẩu EU, Mỹ, Nhật Bản – nơi yêu cầu VOC ≤ 50 g/L và lớp phủ không chứa kim loại nặng.

2.1 Hệ thống xử lý bề mặt trước sơn

Bề mặt vật liệu gỗ (tự nhiên hoặc MDF) trước khi phun phải được xử lý đạt độ nhẵn và sạch theo cấp Ra ≤ 6 µm.

Hệ thống mài gồm 3–5 trạm, sử dụng giấy nhám P240–P400, tốc độ quay 1.500–2.000 vòng/phút.

Mỗi băng mài được điều khiển độc lập bằng biến tần, cho phép điều chỉnh lực ép theo từng loại vật liệu.

Sau mài, bụi được thu hồi bằng cụm hút cyclone – túi lọc vải hiệu suất ≥ 99%, lưu lượng khí hút 3.000–8.000 m³/h.

Độ ẩm gỗ trước khi sơn được kiểm soát ở mức 8–12%, sai số ±1%, đảm bảo màng sơn không bị bong, nứt hoặc rỗ khí trong quá trình lưu hóa.

Đối với dây chuyền sơn gỗ MDF, giai đoạn này đặc biệt quan trọng vì bề mặt MDF dễ hút ẩm và cần phủ lớp sealer (lót) để chống thấm trước khi sơn phủ.

Hệ thống sealer được phun định lượng 30–40 g/m², sau đó sấy sơ bộ ở 50–60°C trong 5–10 phút.

2.2 Hệ thống cấp sơn và pha chế dung dịch

Trong dây chuyền sơn gỗ, khu vực pha sơn được bố trí riêng biệt, có hệ thống hút khí âm áp 5–10 Pa để đảm bảo an toàn VOC.

Bồn pha chế dung tích 100–500 lít bằng inox 316L, tích hợp cánh khuấy chân vịt tốc độ 200–600 vòng/phút, giúp đồng nhất màu và độ nhớt.

Cảm biến đo độ nhớt inline (viscometer) duy trì độ chảy 30–60 giây (cốc Ford #4), độ nhớt động học 40–80 cP tùy loại sơn.

Dung dịch sơn được cấp đến hệ thống phun gỗ tự động qua bơm màng khí nén áp suất 0,3–0,5 MPa, lưu lượng 250–400 ml/phút mỗi súng.

Hệ thống cấp sơn có hồi lưu tuần hoàn giúp hạn chế lắng màu, sai lệch độ đậm nhạt không vượt ±2%.

Mỗi đường sơn được lọc bằng bộ lọc 10 µm, tránh tạp chất làm tắc kim phun.

Dung môi sử dụng trong sơn PU và NC được cân bằng bằng cảm biến khối lượng để đảm bảo tỷ lệ phối trộn chính xác ±0,5%.

2.3 Hệ thống phun sơn và thu hồi sơn thừa

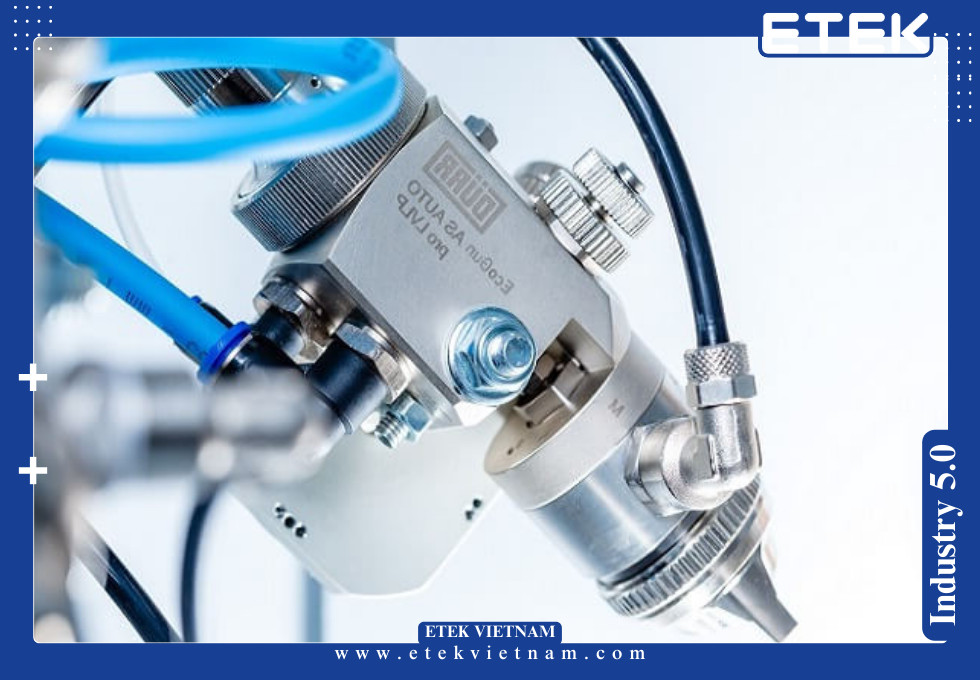

Hệ thống phun gỗ tự động là trung tâm của toàn bộ dây chuyền sơn gỗ.

Buồng phun được chế tạo bằng thép không gỉ hoặc composite FRP, kích thước tiêu chuẩn 3×4×2,5 m, trang bị quạt hút lưu lượng 10.000–20.000 m³/h.

Áp suất âm duy trì 5–10 Pa giúp loại bỏ sương sơn dư, tránh phát tán ra môi trường.

Công nghệ phun có thể là robot 6 trục, đầu phun reciprocator, hoặc súng tĩnh điện xoay vòng, điều khiển tốc độ 0,6–1,2 m/s.

Áp suất phun điều chỉnh 0,3–0,5 MPa, lưu lượng sơn tiêu thụ trung bình 80–120 g/m².

Độ dày màng phủ được giám sát bằng cảm biến laser inline, sai số ±2 µm.

Hệ thống thu hồi sơn dùng phương pháp “water curtain” (rửa bằng thác nước), kết hợp cyclone tách ướt, hiệu suất thu hồi ≥ 95%.

Nước tuần hoàn được xử lý bằng PAC/PAM định kỳ, COD < 100 mg/L, pH 6,8–7,2, đảm bảo tuần hoàn ổn định và thân thiện môi trường.

2.4 Hệ thống sấy và lưu hóa màng sơn

Sau phun, sản phẩm đi qua buồng sấy cưỡng bức tuần hoàn khí nóng.

Nhiệt độ sấy tùy loại sơn: NC 50–60°C, PU 60–80°C, UV 80–120°C, thời gian sấy 10–30 phút/lớp.

Khí nóng được gia nhiệt bằng điện trở hoặc hồng ngoại IR, hiệu suất truyền nhiệt ≥ 85%, sai số nhiệt độ ±2°C.

Buồng sấy có cấu trúc luồng khí tuần hoàn khép kín, vận tốc gió 0,5–0,8 m/s, độ ẩm tương đối 35–45%.

Hệ thống điều khiển PID tự động duy trì nhiệt độ ổn định, giúp màng sơn đạt độ cứng bề mặt Shore D ≥ 70, độ bám dính cấp 0–1 (ISO 2409).

Đối với dây chuyền sơn gỗ MDF, sấy được chia 3 vùng: tiền sấy – sấy chính – làm nguội, giúp lớp sơn thẩm thấu đều, không co rạn mép.

2.5 Hệ thống làm nguội và ổn định bề mặt sau sấy

Sau khi hoàn tất giai đoạn sấy, sản phẩm được chuyển qua buồng làm mát cưỡng bức, giúp hạ nhiệt từ 70–120°C xuống 30–35°C trong vòng 5–10 phút.

Không khí làm mát được lọc qua bộ lọc HEPA H13, lưu lượng 3.000–5.000 m³/h, độ ẩm duy trì 50–60%.

Giai đoạn này giúp ổn định màng sơn, tránh hiện tượng phồng rộp, bong lớp, và tạo độ căng bề mặt đồng nhất.

Đối với sơn gỗ công nghiệp gốc PU hoặc NC, buồng làm nguội có nhiệm vụ làm “chín hóa học” lớp phủ thông qua quá trình oxy hóa chậm.

Còn với sơn UV, sản phẩm sau làm mát sẽ chuyển sang buồng chiếu tia UV bước sóng 365 nm, cường độ 100–160 mW/cm², đảm bảo hoàn tất polymer hóa trong 2–3 giây.

Toàn bộ khu vực làm nguội được thiết kế bằng vật liệu inox 304, chống bám sơn và dễ vệ sinh.

Nhiệt độ khí thoát ra ≤ 40°C, đạt chuẩn an toàn lao động ISO 21904-2:2020.

2.6 Hệ thống chiếu UV (đối với dây chuyền sơn gỗ UV)

Dây chuyền sơn gỗ sử dụng công nghệ UV (Ultraviolet Curing) đang trở thành xu hướng chủ đạo trong các nhà máy sản xuất đồ gỗ cao cấp.

Hệ thống chiếu UV gồm 4–6 đèn thủy ngân cao áp hoặc đèn LED UV, công suất 80–160 W/cm, được bố trí cách nhau 150–200 mm.

Tốc độ băng tải đi qua buồng UV 10–20 m/phút, đảm bảo tổng liều chiếu 1.500–2.000 mJ/cm².

Độ dày màng sơn sau chiếu 25–50 µm, độ bóng bề mặt ≥ 90 GU (ISO 2813), độ cứng bút chì ≥ 3H (ASTM D3363).

Thời gian khô bề mặt chỉ 3–5 giây, tăng năng suất 10–15 lần so với sơn PU truyền thống.

Nhờ không phát thải VOC và không cần sấy nhiệt, dây chuyền sơn gỗ UV giảm đến 40% điện năng so với hệ thống sấy nóng.

Tuy nhiên, yêu cầu kiểm soát bụi và độ phẳng của vật liệu cao hơn, vì màng sơn UV rất mỏng và trong suốt, dễ lộ khuyết tật bề mặt.

2.7 Hệ thống vận chuyển và băng tải tự động

Trong dây chuyền sơn gỗ, hệ thống vận chuyển sản phẩm thường là băng tải con lăn hoặc băng tải xích treo, vận hành bằng motor giảm tốc có biến tần điều khiển tốc độ 0,5–8 m/phút.

Tải trọng tối đa của mỗi móc treo 30–60 kg, phù hợp cho cửa, panel, mặt bàn, ván MDF.

Khung băng tải chế tạo từ thép mạ kẽm hoặc inox 304, bánh xe polyurethane chống mài mòn, tuổi thọ trên 30.000 giờ vận hành.

Cảm biến quang học hoặc cảm biến tiệm cận được gắn dọc tuyến giúp đồng bộ hóa các công đoạn: phun – sấy – làm mát – chiếu UV.

Hệ thống PLC Siemens S7-1200 hoặc Omron CJ2M điều khiển toàn bộ, với độ trễ tín hiệu < 50 ms, đảm bảo chu trình vận hành liên tục, chính xác.

Nhờ tự động hóa đồng bộ, tỷ lệ sai lệch vị trí sản phẩm khi phun giảm dưới 1%, giúp tiết kiệm sơn và đảm bảo màng phủ đều trên toàn bộ bề mặt.

2.8 Hệ thống xử lý khí và nước thải

Khí thải phát sinh từ buồng phun và buồng sấy trong dây chuyền sơn gỗ chứa hơi dung môi, VOC, toluen và bụi sơn.

Hệ thống xử lý khí thải sơn gỗ công nghiệp gồm 3 giai đoạn: cyclone tách bụi, buồng rửa Venturi, và tháp hấp phụ than hoạt tính.

Hiệu suất xử lý VOC đạt ≥ 95%, nồng độ khí xả ra môi trường ≤ 50 mg/m³, đáp ứng QCVN 19:2009/BTNMT.

Lưu lượng khí xử lý trung bình 10.000–30.000 m³/h, nhiệt độ xả ≤ 45°C.

Các quạt hút ly tâm có cánh composite FRP, độ ồn ≤ 75 dB(A), cấp bảo vệ IP55.

Nước rửa trong buồng phun tuần hoàn được xử lý bằng hệ thống keo tụ – tuyển nổi – MBR, công suất 20–80 m³/ngày.

COD đầu ra ≤ 75 mg/L, BOD ≤ 30 mg/L, đáp ứng tiêu chuẩn ISO 14046:2014 về dấu chân nước.

3.1 Thông số kỹ thuật cơ bản

| Hạng mục | Giá trị kỹ thuật | Ghi chú |

| Công suất phun | 200 – 1.200 sản phẩm/giờ | Tùy cấu hình hệ thống |

| Lưu lượng khí hút | 10.000 – 25.000 m³/h | Buồng phun kép |

| Áp suất phun | 0,3 – 0,5 MPa | Súng khí nén hoặc tĩnh điện |

| Độ dày màng phủ | 20 – 60 µm | Sai số ±2 µm |

| Độ bóng | ≥ 85 GU | ISO 2813 |

| Nhiệt độ sấy | 60 – 120°C | Tùy loại sơn |

| Thời gian sấy | 10 – 30 phút | Sấy cưỡng bức |

| Hiệu suất thu hồi sơn | ≥ 95% | Water curtain |

| Tiêu thụ điện | 0,8 – 1,2 kWh/m² | Có biến tần tiết kiệm điện |

| Tiêu thụ nước tuần hoàn | 0,3 – 0,6 m³/giờ | 80% tái sử dụng |

Nhờ cấu trúc kín và điều khiển tự động, dây chuyền sơn gỗ đạt hiệu suất vận hành OEE ≥ 90%, tỷ lệ sản phẩm lỗi < 1,5%.

Đối với dây chuyền sơn gỗ MDF, tốc độ băng tải có thể điều chỉnh linh hoạt 2–10 m/phút, tương thích nhiều quy trình sơn khác nhau: sealer, basecoat, topcoat hoặc UV finish.

3.2 So sánh ba loại công nghệ sơn gỗ: PU – NC – UV

| Tiêu chí | Sơn PU | Sơn NC | Sơn UV |

| Cơ chế khô | Phản ứng hóa học 2 thành phần | Bay hơi dung môi | Quang trùng hợp |

| Thời gian khô | 30–60 phút | 10–20 phút | 3–5 giây |

| Độ cứng bề mặt | 2H–3H | H | ≥ 3H |

| Độ bóng | 80–95 GU | 70–85 GU | ≥ 90 GU |

| VOC phát thải | 100–150 g/L | 150–250 g/L | < 50 g/L |

| Ứng dụng | Gỗ tự nhiên, MDF, veneer | Gỗ thông dụng, giá rẻ | Nội thất cao cấp, panel, UV board |

| Chi phí đầu tư | Trung bình | Thấp | Cao |

| Tuổi thọ lớp phủ | 5–8 năm | 2–3 năm | ≥ 10 năm |

Như vậy, sơn PU phù hợp cho sản phẩm nội thất cao cấp cần độ bền va đập, sơn NC cho dòng sản phẩm phổ thông, và sơn UV cho nhà máy công nghiệp lớn yêu cầu năng suất và tính thân thiện môi trường.

Tùy nhu cầu, ETEK thiết kế hệ thống phun gỗ tự động có thể chuyển đổi linh hoạt giữa các công nghệ này.

3.3 Hiệu suất vận hành (OEE) và tiêu thụ năng lượng

OEE (Overall Equipment Effectiveness) của dây chuyền sơn gỗ bao gồm ba yếu tố chính:

- Availability (Khả dụng): ≥ 92%, nhờ cơ chế bảo trì dự đoán và cấu trúc module tháo lắp nhanh.

- Performance (Hiệu suất): ≥ 94%, nhờ điều khiển tốc độ băng tải và áp suất phun theo PID.

- Quality (Chất lượng): ≥ 98%, do có cảm biến đo độ dày màng sơn inline.

Tổng OEE trung bình đạt ≥ 90%, giúp dây chuyền vận hành ổn định 24/7.

Mức tiêu thụ điện 0,8–1,2 kWh/m² sơn, thấp hơn 20% so với hệ thống thủ công.

Với công suất 800 sản phẩm/giờ, dây chuyền có thể phủ 4.000–5.000 m²/ngày, tiết kiệm 25% nhân công và tăng năng suất 1,4 lần.

3.4 Tiêu chuẩn kỹ thuật quốc tế áp dụng

Tất cả dây chuyền sơn gỗ công nghiệp của ETEK được thiết kế và chế tạo theo các tiêu chuẩn sau:

- ISO 12944-5:2018 – Lớp phủ chống ăn mòn cho kết cấu thép và kim loại.

- ISO 21904-2:2020 – An toàn thiết bị phun sơn và hút khí.

- ISO 9001:2015 – Quản lý chất lượng sản xuất.

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường.

- ASTM D2794 – Độ bền va đập của màng sơn.

- ASTM D3363 – Độ cứng bề mặt theo bút chì.

- ASTM D4060 – Độ mài mòn Taber.

- ASTM G154 – Khả năng chống tia UV và lão hóa.

Buồng phun, buồng sấy và buồng làm nguội đều tuân thủ yêu cầu ATEX và IECEx, đảm bảo an toàn phòng nổ, chống tĩnh điện, điện trở nối đất ≤ 10⁶ Ω.

3.5 Tiêu chuẩn môi trường và khí thải

Dây chuyền sơn gỗ đạt tiêu chuẩn khí thải công nghiệp QCVN 19:2009/BTNMT, với các giới hạn sau:

| Thông số | Giá trị sau xử lý | Quy chuẩn áp dụng |

| VOC tổng | ≤ 50 mg/m³ | QCVN 19:2009/BTNMT |

| Bụi sơn | ≤ 30 mg/m³ | ISO 14001:2015 |

| CO | ≤ 1.000 mg/m³ | TCVN 5939:2005 |

| Nhiệt độ khí thải | ≤ 45°C | ISO 21904-3:2020 |

| Hiệu suất xử lý tổng | ≥ 95% | Venturi – than hoạt tính |

Nước tuần hoàn trong buồng phun gỗ tự động được xử lý tuần hoàn bằng hệ thống PAC/PAM – MBR, tái sử dụng đến 80%, giảm phát thải ra môi trường 15–20%.

Tổng COD đầu ra ≤ 100 mg/L, SS ≤ 50 mg/L, đáp ứng quy chuẩn xả thải QCVN 40:2011/BTNMT loại A.

3.6 Tiêu chuẩn chất lượng lớp phủ gỗ

| Tiêu chí | Giá trị đạt | Phương pháp thử |

| Độ dày màng sơn | 20–60 µm | ISO 2808 |

| Độ bóng | ≥ 85 GU (bóng) / ≥ 40 GU (mờ) | ISO 2813 |

| Độ bám dính | Cấp 0–1 | ISO 2409 |

| Độ cứng | ≥ H (NC, PU), ≥ 3H (UV) | ASTM D3363 |

| Độ chịu uốn | ≤ 3 mm | ISO 1519 |

| Độ bền va đập | ≥ 50 cm | ASTM D2794 |

| Khả năng chống UV | ≥ 1.000 giờ | ASTM G154 |

| Độ chịu mài mòn Taber | ≤ 20 mg/1.000 vòng | ASTM D4060 |

Nhờ kiểm soát đồng bộ, lớp phủ từ dây chuyền sơn gỗ MDF đạt độ bền màu ≥ 5 năm ngoài trời, chống nứt, không bong mép khi thay đổi nhiệt độ 25–60°C, đáp ứng tiêu chuẩn xuất khẩu EU và Mỹ.

4.1 Lợi ích kỹ thuật vượt trội

Dây chuyền sơn gỗ hiện đại mang đến bước đột phá trong công nghệ hoàn thiện bề mặt sản phẩm.

Nhờ tích hợp hệ thống phun gỗ tự động, toàn bộ quá trình phun được điều khiển chính xác bằng PLC – SCADA, đảm bảo áp suất phun ổn định 0,3–0,5 MPa, lưu lượng 100–150 ml/phút/súng, và độ dày lớp phủ đồng đều ±2 µm.

Mức sai lệch về màu sắc ΔE ≤ 1,5 theo chuẩn CIELAB, đảm bảo độ đồng nhất tuyệt đối giữa các lô sản phẩm.

Với sơn gỗ công nghiệp loại PU và NC, hiệu suất chuyển giao sơn (Transfer Efficiency) đạt ≥ 85%; với sơn UV, hiệu suất có thể lên đến 95% do không thất thoát dung môi.

Bề mặt sơn có độ bóng ≥ 85 GU, độ bám dính đạt cấp 0 theo ISO 2409, giúp sản phẩm bền màu, chống trầy và chịu va đập tốt.

Bộ lọc bụi HEPA và hệ thống hút gió âm duy trì môi trường phun sạch, giảm thiểu khuyết tật như mắt cá, bụi kim, hay vệt chảy.

Ngoài ra, dây chuyền sơn gỗ MDF sử dụng cơ chế cấp sơn định lượng và tuần hoàn giúp duy trì độ nhớt dung dịch ổn định 30–60 s (cốc Ford #4), đảm bảo chất lượng đồng đều.

Đối với hệ thống có trang bị robot phun 6 trục, biên dạng sản phẩm được quét tự động bằng cảm biến 3D, đảm bảo phủ đều ngay cả các vùng cạnh, rãnh sâu.

Tốc độ xử lý trung bình 6–10 sản phẩm/phút, sai số phủ bề mặt <1%, giảm tới 30% lượng sơn tiêu thụ so với phun tay truyền thống.

Buồng sấy tuần hoàn nhiệt được thiết kế phân luồng khí đa tầng, độ chênh nhiệt ±2°C, giúp màng sơn khô đều, không co ngót.

Hiệu suất thu hồi nhiệt từ khí thải đạt 15–20% nhờ bộ trao đổi nhiệt kiểu tấm, tiết kiệm điện năng tổng thể đến 12–15%.

4.2 Lợi ích kinh tế và tối ưu chi phí

Đầu tư một dây chuyền sơn gỗ tự động mang lại hiệu quả tài chính rõ rệt.

Theo khảo sát thực tế tại các nhà máy ứng dụng công nghệ của ETEK:

- Tiết kiệm 25–30% lượng sơn so với phun thủ công.

- Giảm 40–50% nhân công vận hành (chỉ còn 3–4 người/ca).

- Giảm 20% điện năng nhờ biến tần và hệ thống hồi nhiệt.

- Tăng năng suất 1,5–2 lần, trung bình đạt 4.000–6.000 m² sơn/ngày.

- Tỷ lệ sản phẩm đạt chuẩn loại A > 98%.

Chi phí hoàn vốn trung bình (ROI) đạt sau 24–30 tháng vận hành.

Đối với dây chuyền sơn gỗ MDF công suất 800 sản phẩm/giờ, lợi nhuận ròng tăng 12–18%/năm nhờ giảm hao phí vật tư, nhân lực và lỗi sản xuất.

4.3 Lợi ích về chất lượng sản phẩm

Sản phẩm hoàn thiện từ hệ thống phun gỗ tự động có độ bóng, độ trong và độ phẳng vượt trội.

Độ dày màng sơn 30–60 µm được kiểm soát bằng cảm biến laser inline, sai số ±2 µm, đảm bảo độ mịn đồng đều trên toàn bộ bề mặt gỗ.

Độ cứng bề mặt đạt 2H–3H (PU), 3H–4H (UV); khả năng chịu mài mòn Taber ≤ 15 mg/1.000 vòng (ASTM D4060).

Lớp phủ đạt tiêu chuẩn chịu UV ≥ 1.000 giờ (ASTM G154), đảm bảo bền màu 5–8 năm khi sử dụng ngoài trời.

Với sơn gỗ công nghiệp PU và UV, sản phẩm không ngả vàng, kháng hóa chất tốt, đạt chuẩn REACH châu Âu về hàm lượng formaldehyde (E1 ≤ 0,124 mg/m³).

Bề mặt phủ mịn như gương, đạt độ bóng 90–95 GU, tạo cảm giác sang trọng cho nội thất cao cấp, tủ bếp, mặt bàn hoặc panel veneer.

4.4 Lợi ích môi trường và năng lượng

Dây chuyền sơn gỗ hiện đại của ETEK được thiết kế hướng đến phát triển bền vững, giảm phát thải và tối ưu năng lượng.

Hệ thống xử lý khí thải sơn gỗ công nghiệp hấp phụ than hoạt tính đạt hiệu suất ≥ 95%, VOC đầu ra ≤ 50 mg/m³.

Khí nóng từ buồng sấy được thu hồi và sử dụng lại cho tiền sấy, tiết kiệm 10–15% điện năng.

Nước trong buồng phun gỗ tự động được xử lý bằng PAC/PAM, tuần hoàn đến 80%, giảm chi phí nước 20–25%.

Tổng lượng phát thải CO₂ giảm 180–250 tấn/năm đối với nhà máy công suất 5.000 m²/ngày.

Toàn bộ dây chuyền đạt tiêu chuẩn ISO 50001 về quản lý năng lượng và ISO 14001 về môi trường.

Đặc biệt, sơn gỗ công nghiệp UV hoàn toàn không phát thải VOC, không gây mùi độc hại, thân thiện với môi trường và sức khỏe người vận hành.

4.5 Ứng dụng trong ngành gỗ tự nhiên

Dây chuyền sơn gỗ chuyên cho gỗ tự nhiên được thiết kế để xử lý bề mặt có vân, độ hút sơn và mật độ không đồng nhất.

Hệ thống phun sử dụng chế độ áp lực thấp (0,2–0,3 MPa), lưu lượng điều khiển chính xác, tránh hiện tượng chảy sơn trên vân gỗ.

Quy trình gồm mài – sơn lót sealer – sấy – phun màu – topcoat – sấy hoàn thiện.

Độ bám sơn đạt cấp 0, độ bóng 85–95 GU, tái hiện chân thực vân gỗ tự nhiên.

Áp dụng cho các dòng sản phẩm: bàn ghế cao cấp, cửa gỗ lim, cẩm, sồi, óc chó,…

Đặc biệt, sơn UV cho bề mặt gỗ veneer mang lại độ trong suốt cao, độ sâu màu tự nhiên, độ cứng bề mặt 3H, độ bền UV > 1.000 giờ.

4.6 Ứng dụng trong sản xuất MDF và HDF

Dây chuyền sơn gỗ MDF và HDF được sử dụng rộng rãi trong nhà máy nội thất, tủ bếp, panel tường.

Do MDF có cấu trúc xốp, hút ẩm cao, dây chuyền được thiết kế bổ sung lớp sơn lót chống thấm (sealer) 30–40 g/m².

Sau đó, bề mặt được sấy 60°C trong 10 phút trước khi phun sơn phủ.

Hệ thống phun tự động 6 trục giúp phủ đều cả 6 mặt panel MDF kích thước 1.220×2.440 mm trong 2 phút, sai số độ dày < 3 µm.

Độ bám đạt cấp 1, độ bóng 80–90 GU, độ chịu mài mòn Taber ≤ 20 mg/1.000 vòng.

Công nghệ UV áp dụng cho MDF phủ melamine hoặc veneer cho tốc độ khô siêu nhanh 5 giây/lớp, nâng cao năng suất gấp 8 lần so với PU.

4.7 Ứng dụng trong sản xuất veneer và laminate

Với veneer hoặc laminate, yêu cầu lớp phủ trong suốt và giữ nguyên màu vân gỗ.

Dây chuyền sơn gỗ kiểu UV LED là lựa chọn tối ưu vì sơn UV LED không tạo nhiệt cao, tránh cong vênh bề mặt.

Cường độ chiếu 120–160 mW/cm², nhiệt độ vật liệu chỉ tăng 5–8°C.

Độ trong suốt màng sơn ≥ 90%, không đổi màu sau 1.000 giờ chiếu UV nhân tạo (ASTM G154).

Ứng dụng cho ván ốp tường, mặt bàn veneer, ván trang trí cao cấp.

4.8 Ứng dụng trong sản xuất tủ bếp và nội thất cao cấp

Trong ngành tủ bếp, yêu cầu bề mặt sơn chịu hóa chất, chịu nhiệt và dễ lau chùi.

Sơn gỗ công nghiệp PU được ưa chuộng vì độ cứng 2H–3H, độ bóng ≥ 85 GU và khả năng kháng dung dịch kiềm, axit nhẹ.

Dây chuyền sơn gỗ MDF của ETEK có thể phun 2 lớp phủ (basecoat + topcoat) trong một chu trình liên tục, tổng thời gian khô < 1 giờ.

Kết quả: bề mặt nhẵn, bóng, chống trầy xước và kháng ẩm tốt, đạt yêu cầu ASTM D1308 (khả năng chịu hóa chất).

4.9 Lợi ích thương hiệu và chiến lược

Sở hữu dây chuyền sơn gỗ công nghiệp giúp doanh nghiệp nâng cao năng lực sản xuất, đạt chứng chỉ ISO 9001, ISO 14001, chứng nhận sản phẩm xanh (Green Label).

Nhờ kiểm soát quy trình số hóa, doanh nghiệp dễ dàng truy xuất dữ liệu, phục vụ chứng nhận CO, CQ hoặc kiểm định xuất khẩu.

Từ đó tăng uy tín thương hiệu, mở rộng hợp tác OEM – ODM với đối tác nước ngoài.

Thực tế cho thấy, các nhà máy áp dụng dây chuyền tự động tăng doanh thu trung bình 15–20%/năm, giảm hàng lỗi 70%, và cải thiện đáng kể hình ảnh doanh nghiệp.

5.1 Giải pháp tổng thể – trọn gói

ETEK cung cấp dây chuyền sơn gỗ theo mô hình EPC (Engineering – Procurement – Construction), bao gồm khảo sát, thiết kế, chế tạo, lắp đặt và chuyển giao công nghệ.

Tất cả thiết bị – từ hệ thống phun gỗ tự động, buồng sấy, đến xử lý khí thải – đều được thiết kế đồng bộ, đảm bảo tương thích tối đa.

Quy trình thiết kế mô phỏng CFD (Computational Fluid Dynamics) giúp tối ưu luồng khí trong buồng phun, giảm hao sơn đến 20%.

5.2 Công nghệ quốc tế – hiệu suất vượt trội

Các linh kiện chính của ETEK nhập khẩu từ Đức, Nhật, Ý, gồm PLC Siemens, cảm biến SMC, bơm Graco, súng phun DeVilbiss.

Buồng sấy tuần hoàn nhiệt đạt hiệu suất 85%, sai số nhiệt độ ±1,5°C.

Hệ thống chiếu UV LED tuổi thọ > 20.000 giờ, tiết kiệm 40% điện năng so với đèn thủy ngân.

Dây chuyền sơn gỗ MDF do ETEK triển khai đạt OEE ≥ 90%, tỷ lệ sản phẩm đạt loại A > 98%, vận hành ổn định 24/7.

5.3 Hỗ trợ kỹ thuật 24/7 và bảo trì thông minh

ETEK duy trì hệ thống hỗ trợ kỹ thuật trực tuyến và tại chỗ 24/7.

Toàn bộ dây chuyền tích hợp IoT giám sát từ xa: nhiệt độ, áp suất, độ ẩm, lưu lượng khí và lượng sơn tiêu thụ.

Khi có bất thường, hệ thống cảnh báo ngay trên HMI và gửi dữ liệu về trung tâm kỹ thuật.

Điều này giúp giảm 40% nguy cơ dừng máy và kéo dài tuổi thọ thiết bị thêm 25%.

5.4 Tùy chỉnh linh hoạt theo quy mô và ngành hàng

ETEK thiết kế hệ thống phun gỗ tự động phù hợp từng ngành và quy mô:

- Dây chuyền nhỏ: 200–300 sản phẩm/giờ, phù hợp xưởng MDF hoặc đồ gỗ xuất khẩu nhỏ.

- Dây chuyền trung bình: 600–800 sản phẩm/giờ, tích hợp buồng phun kép, buồng sấy tuần hoàn.

- Dây chuyền lớn: 1.000–1.500 sản phẩm/giờ, robot phun 6 trục, buồng UV LED kép, SCADA quản lý dữ liệu.

Tất cả đều có thể mở rộng module, nâng cấp công suất dễ dàng mà không cần thay đổi toàn bộ hệ thống.

5.5 Lợi thế khác biệt của ETEK

Khác với các nhà cung cấp đơn lẻ, ETEK không chỉ bán thiết bị mà cung cấp giải pháp hoàn chỉnh – công nghệ – dịch vụ – dữ liệu.

Toàn bộ dây chuyền có chứng chỉ CE, ISO 9001, và bản quyền thiết kế CFD.

Mỗi dự án được bàn giao kèm hồ sơ kỹ thuật đầy đủ: bản vẽ P&ID, sơ đồ điện, hướng dẫn bảo trì, chứng nhận vật liệu.

ETEK còn cam kết “bảo hành hiệu suất” – đảm bảo năng suất và chất lượng sản phẩm đạt chuẩn cam kết sau nghiệm thu.

5.6 Phát triển bền vững cùng ETEK

Lựa chọn dây chuyền sơn gỗ của ETEK không chỉ là đầu tư vào thiết bị, mà là đầu tư vào năng lực sản xuất tương lai.

ETEK luôn đồng hành cùng khách hàng trong quá trình vận hành, tối ưu hóa quy trình, nâng cấp công nghệ và đào tạo nhân sự.

Giải pháp của ETEK hướng tới năng lượng sạch – môi trường xanh – năng suất cao – vận hành an toàn.

Doanh nghiệp không chỉ đạt lợi thế về chi phí mà còn khẳng định thương hiệu bền vững trong chuỗi cung ứng toàn cầu.

KẾT LUẬN

Trong bối cảnh ngành gỗ Việt Nam chuyển đổi mạnh sang công nghiệp 4.0, dây chuyền sơn gỗ hiện đại là nền tảng không thể thiếu để nâng cao năng suất, chất lượng và bảo vệ môi trường.

Giải pháp của ETEK mang đến sự kết hợp hoàn hảo giữa công nghệ tiên tiến, thiết kế tối ưu và dịch vụ kỹ thuật chuyên nghiệp.

Đầu tư dây chuyền sơn gỗ công nghiệp ETEK là bước đi chiến lược giúp doanh nghiệp tăng năng lực cạnh tranh, tối ưu chi phí và phát triển bền vững.

TÌM HIỂU THÊM:

TƯ VẤN GIẢI PHÁP DÂY CHUYỀN SƠN GỖ, NỘI THẤT

TIN TỨC VỀ DÂY CHUYỀN SƠN GỖ, NỘI THẤT

CÁC DỊCH VỤ CÔNG NGHỆ KHÁC CỦA ETEK