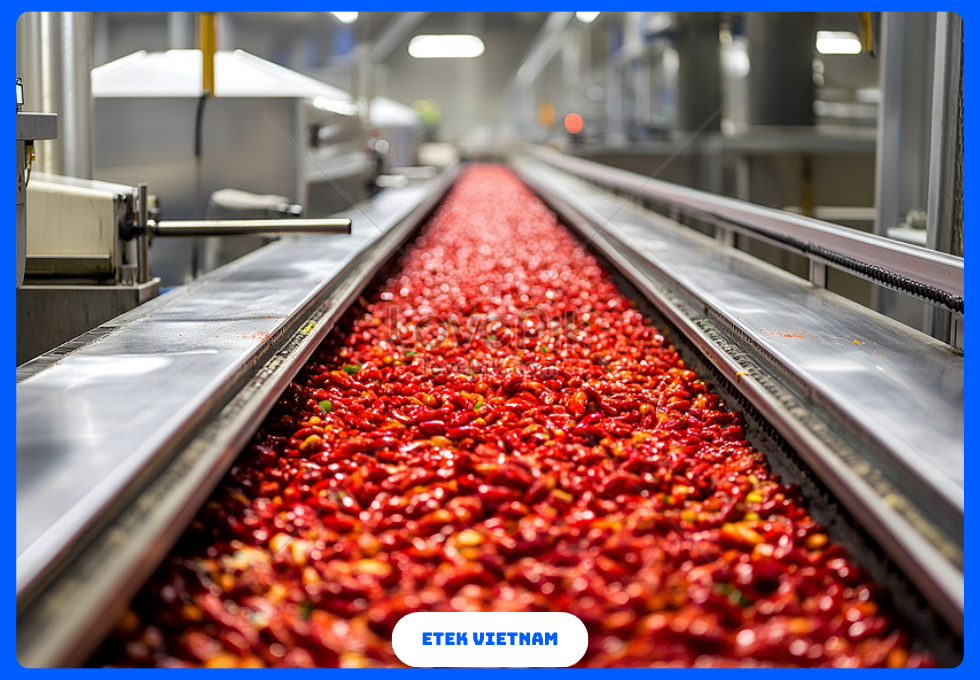

DÂY CHUYỀN SẢN XUẤT SỐT CÔNG NGHIỆP

Dây chuyền sản xuất sốt là nền tảng công nghệ quan trọng trong ngành thực phẩm, cho phép tạo ra sản phẩm đa dạng như sản xuất mayonnaise, sản xuất tương ớt, sản xuất tương cà với năng suất cao, chất lượng ổn định và đảm bảo tiêu chuẩn an toàn thực phẩm. Sự tự động hóa và ứng dụng thiết bị pha trộn hiện đại giúp tối ưu chi phí và nâng cao lợi thế cạnh tranh cho doanh nghiệp.

Trong ngành chế biến thực phẩm hiện đại, dây chuyền sản xuất sốt giữ vai trò chiến lược khi nhu cầu tiêu thụ sốt toàn cầu đạt hơn 50 triệu tấn/năm, bao gồm sản xuất mayonnaise, sản xuất tương ớt và sản xuất tương cà. Các sản phẩm này không chỉ phục vụ tiêu dùng trực tiếp mà còn là nguyên liệu quan trọng trong ngành đồ hộp, đồ ăn nhanh và dịch vụ nhà hàng.

Công nghệ sản xuất hiện đại yêu cầu kiểm soát đồng đều về độ nhớt, màu sắc và hương vị. Ví dụ, mayonnaise cần hệ nhũ hóa bền vững với tỷ lệ dầu/nước 70–80%, độ nhớt 5.000–15.000 cP. Tương ớt và tương cà lại đòi hỏi quá trình gia nhiệt và đồng nhất hóa kỹ lưỡng để đảm bảo màu sắc tự nhiên, độ pH 3,5–4,2 và độ khô chất rắn hòa tan (Brix) 25–35%.

Để đáp ứng chuẩn quốc tế, tiêu chuẩn an toàn thực phẩm bắt buộc được áp dụng ở tất cả các công đoạn: từ lựa chọn nguyên liệu, xử lý tiệt trùng, phối trộn bằng thiết bị pha trộn tốc độ cao, đến khâu đóng gói vô trùng. Toàn bộ dây chuyền phải tuân thủ ISO 22000, HACCP và Codex Alimentarius.

Trong bối cảnh chi phí sản xuất ngày càng tăng, các nhà máy thực phẩm chú trọng áp dụng giải pháp tiết kiệm năng lượng như hệ thống gia nhiệt hồi lưu, tối ưu hóa thời gian trộn, và giảm thất thoát nguyên liệu. Nhờ vậy, hiệu suất tổng thể thiết bị (OEE) đạt trên 85%, rút ngắn thời gian hoàn vốn đầu tư xuống chỉ 2–3 năm.

Sự xuất hiện của dây chuyền sản xuất sốt hiện đại không chỉ giúp đảm bảo chất lượng đồng nhất mà còn nâng cao năng lực cạnh tranh, mở rộng thị trường xuất khẩu sang EU, Mỹ và châu Á – nơi tiêu chuẩn chất lượng rất khắt khe.

2.1 Cấu trúc tổng thể của dây chuyền sản xuất sốt

Một dây chuyền sản xuất sốt tiêu chuẩn trong nhà máy thực phẩm thường được thiết kế dưới dạng modul, bao gồm các phân hệ: tiếp nhận nguyên liệu – sơ chế – phối trộn nhũ hóa – gia nhiệt và tiệt trùng – đồng nhất hóa – làm nguội – chiết rót – đóng gói – bảo quản.

Diện tích sàn cần thiết dao động từ 600 – 1.200 m² cho dây chuyền công suất 1 – 5 tấn/giờ. Toàn bộ thiết bị tiếp xúc trực tiếp với sản phẩm đều làm từ thép không gỉ SUS 316L, bề mặt được đánh bóng đạt độ nhám Ra ≤ 0,6 µm để đảm bảo vệ sinh theo chuẩn 3A và EHEDG.

Hệ thống điều khiển trung tâm dùng PLC Siemens hoặc Allen Bradley, kết nối SCADA để giám sát thời gian thực. Tự động hóa giúp dây chuyền vận hành ổn định, chỉ cần 6–10 nhân công/ca cho công suất 3 tấn/giờ.

2.2 Tiếp nhận và xử lý nguyên liệu

Nguyên liệu cho sản xuất mayonnaise gồm dầu thực vật (60–80%), lòng đỏ trứng, giấm, đường, muối, chất ổn định. Trong khi đó, sản xuất tương ớt và sản xuất tương cà sử dụng ớt, cà chua tươi hoặc paste cô đặc, đường, muối, giấm và tinh bột.

Tất cả nguyên liệu được cân định lượng tự động, sai số ≤ ±0,1%. Hệ thống bồn chứa nguyên liệu có gia nhiệt gián tiếp bằng hơi bão hòa (0,3–0,5 MPa), đảm bảo nguyên liệu đạt 60–80 °C trước khi đưa vào trộn. Đối với nguyên liệu tươi như ớt hoặc cà chua, quá trình rửa, nghiền và lọc sơ bộ bằng lưới 200–300 micron được áp dụng để loại bỏ tạp chất.

2.3 Thiết bị phối trộn và nhũ hóa

Thiết bị pha trộn là thành phần cốt lõi của dây chuyền. Đối với sản xuất mayonnaise, bồn nhũ hóa thường có cánh khuấy kết hợp rotor–stator, tốc độ quay 1.500–3.000 vòng/phút, tạo kích thước hạt nhũ ≤ 2 µm, đảm bảo cấu trúc mịn và ổn định trong suốt thời hạn sử dụng.

Đối với sản xuất tương ớt và sản xuất tương cà, thiết bị khuấy trộn có thêm gia nhiệt trực tiếp, duy trì nhiệt độ 85–95 °C trong 20–30 phút để đạt độ nhớt 8.000–12.000 cP và độ Brix 25–35%. Quá trình này giúp bảo toàn màu sắc tự nhiên nhờ gia nhiệt nhanh và kiểm soát oxy hòa tan ≤ 1 ppm.

2.4 Quá trình tiệt trùng và đồng nhất hóa

Sau trộn, sản phẩm được đưa qua hệ thống tiệt trùng liên tục (tubular pasteurizer hoặc plate pasteurizer), nhiệt độ 90–95 °C trong 60–120 giây. Đối với sốt đóng gói dài hạn, có thể áp dụng tiệt trùng UHT 121 °C trong 15–20 giây để tiêu diệt hoàn toàn vi sinh vật gây hại.

Đồng thời, hệ thống đồng nhất hóa áp lực cao (100–150 bar) được áp dụng để cải thiện cấu trúc và tăng tính đồng đều. Ví dụ, trong sản xuất mayonnaise, quá trình này làm giảm hiện tượng tách lớp dầu–nước, giữ cho sản phẩm ổn định ≥ 6 tháng ở nhiệt độ bảo quản thường.

2.5 Làm nguội và chiết rót

Sau tiệt trùng, sản phẩm được làm nguội xuống 25–35 °C bằng bộ trao đổi nhiệt dạng tấm, thời gian làm nguội ≤ 5 phút để hạn chế tổn thất hương vị.

Hệ thống chiết rót vô trùng hoạt động với sai số định lượng ≤ ±0,3%. Các loại bao bì thường dùng gồm chai PET, lọ thủy tinh, túi nhựa đa lớp hoặc túi nhôm 5–10 kg cho ngành công nghiệp. Tất cả được hàn kín trong điều kiện khí trơ (N₂) để giảm oxy hóa.

2.6 Đóng gói và bảo quản

Bao bì phải đạt khả năng chống ẩm (WVTR ≤ 1 g/m²/24h) và chống oxy (OTR ≤ 10 cm³/m²/24h). Hạn dùng sản phẩm:

- Sản xuất mayonnaise: 6–9 tháng

- Sản xuất tương ớt và sản xuất tương cà: 12–18 tháng

Điều kiện bảo quản: 5–25 °C, độ ẩm ≤ 65%.

2.7 Hệ thống vệ sinh và kiểm soát chất lượng

Toàn bộ dây chuyền sản xuất sốt sử dụng hệ thống CIP tự động với 3 pha: rửa kiềm NaOH 1,5% ở 70 °C, rửa acid HNO₃ 0,5% ở 65 °C, cuối cùng là nước nóng 85 °C. Chu trình CIP kéo dài 60–90 phút, đảm bảo tiêu chuẩn vi sinh ≤ 10 CFU/cm² trên bề mặt thiết bị.

Hệ thống kiểm soát inline đo độ nhớt (viscometer online), độ pH (±0,02) và màu sắc (chỉ số Lab*). Nhờ đó, các sản phẩm từ sản xuất mayonnaise, sản xuất tương ớt, sản xuất tương cà đều đạt chất lượng ổn định trước khi xuất xưởng.

3.1 Thông số kỹ thuật điển hình của dây chuyền sản xuất sốt

Các nhà máy thực phẩm khi đầu tư dây chuyền đều quan tâm tới công suất, hiệu suất và độ ổn định. Dưới đây là các thông số cơ bản:

- Công suất: 500 – 5.000 kg/giờ

- Thời gian trộn trung bình: 15 – 30 phút/mẻ

- Tốc độ khuấy rotor–stator: 1.500 – 3.000 vòng/phút

- Nhiệt độ tiệt trùng: 90 – 95 °C (pasteurization), 115 – 121 °C (UHT)

- Áp suất đồng nhất hóa: 100 – 150 bar

- Độ nhớt thành phẩm: 5.000 – 15.000 cP (mayonnaise), 8.000 – 12.000 cP (tương ớt, tương cà)

- Sai số chiết rót: ≤ ±0,3%

- Tỷ lệ thu hồi sản phẩm: ≥ 98,5%

3.2 Hiệu suất vận hành

Hiệu suất dây chuyền phụ thuộc vào mức độ tự động hóa. Với hệ thống PLC – SCADA, chỉ số OEE (Overall Equipment Effectiveness) có thể đạt 85 – 92%.

Tiêu thụ năng lượng:

- Điện năng: 80 – 120 kWh/tấn thành phẩm

- Hơi nước: 0,25 – 0,35 tấn/tấn thành phẩm

- Nước làm mát: 6 – 10 m³/tấn sản phẩm

Với dây chuyền công suất 3.000 kg/h, năng lực sản xuất đạt 20.000 – 25.000 tấn sốt/năm, đáp ứng cả thị trường nội địa và xuất khẩu.

3.3 Tiêu chuẩn kỹ thuật an toàn trong dây chuyền sản xuất sốt

Toàn bộ thiết bị và quy trình phải tuân thủ:

- ISO 22000:2018 – Hệ thống quản lý an toàn thực phẩm

- HACCP – Phân tích mối nguy và điểm kiểm soát tới hạn

- Codex Alimentarius – Tiêu chuẩn quốc tế cho sốt và gia vị

- TCVN 5107:2003 – Tiêu chuẩn tương ớt

- TCVN 5108:2003 – Tiêu chuẩn tương cà

- TCVN 9630:2013 – Tiêu chuẩn mayonnaise

- EHEDG – Hướng dẫn thiết kế vệ sinh thiết bị chế biến thực phẩm

- 3A Sanitary Standard – Yêu cầu vệ sinh thiết bị tiếp xúc sản phẩm

3.4 Tiêu chuẩn chất lượng sản phẩm cuối

Đối với sản xuất mayonnaise:

- Tỷ lệ chất béo: 65 – 80%

- pH: 3,5 – 4,2

- Độ nhớt: 5.000 – 15.000 cP

- Vi sinh vật: Tổng số hiếu khí < 10² CFU/g, Salmonella âm tính/25 g

Đối với sản xuất tương ớt:

- Độ Brix: 28 – 32%

- pH: 3,8 – 4,2

- Màu sắc (chỉ số Lab*): L ≥ 30, a ≥ 18

- Vi sinh vật: Coliform âm tính/0,1 g, Nấm men – nấm mốc < 10² CFU/g

Đối với sản xuất tương cà:

- Độ Brix: 25 – 30%

- pH: 3,5 – 4,0

- Màu đỏ tự nhiên (chỉ số a ≥ 20)

- Vi sinh vật: Salmonella âm tính/25 g, Tổng số hiếu khí < 10³ CFU/g

3.5 Tiêu chuẩn bao bì và bảo quản

Bao bì cho sốt công nghiệp cần đạt yêu cầu:

- Vật liệu: PET, thủy tinh, túi nhôm nhiều lớp

- Khả năng chống oxy: OTR ≤ 10 cm³/m²/24h

- Khả năng chống ẩm: WVTR ≤ 1 g/m²/24h

- Độ bền cơ học: ≥ 30 MPa (chịu lực nén)

Hạn dùng sản phẩm:

- Mayonnaise: 6 – 9 tháng

- Tương ớt, tương cà: 12 – 18 tháng

Điều kiện bảo quản: 10 – 25 °C, độ ẩm ≤ 65%.

3.6 Hệ thống kiểm nghiệm và truy xuất nguồn gốc

Mỗi lô sản xuất được kiểm tra tại phòng thí nghiệm đạt chuẩn ISO 17025, bao gồm:

- Độ nhớt (Brookfield Viscometer)

- Độ Brix (Refractometer)

- Hàm lượng muối, đường (titration)

- Vi sinh vật (Plate Count, PCR)

Toàn bộ dữ liệu lưu trên hệ thống LIMS (Laboratory Information Management System), kèm QR code truy xuất nguồn gốc đến nguyên liệu ban đầu.

4.1 Lợi ích vận hành của dây chuyền sản xuất sốt

Một dây chuyền sản xuất sốt hiện đại có khả năng giảm thiểu tối đa sự phụ thuộc vào lao động thủ công, nhờ tích hợp PLC và SCADA giám sát toàn bộ quá trình. Chỉ cần 6–10 nhân công/ca, nhà máy công suất 3 tấn/giờ vẫn có thể vận hành liên tục với OEE (Overall Equipment Effectiveness) ≥ 88%.

Hệ thống nhũ hóa rotor–stator công suất lớn (15–30 kW) tạo ra hạt nhũ ≤ 2 µm, đảm bảo độ đồng đều và giảm hiện tượng tách lớp. Điều này giúp duy trì chất lượng sản xuất mayonnaise ổn định suốt vòng đời sản phẩm.

Đối với sản xuất tương ớt và sản xuất tương cà, dây chuyền cho phép gia nhiệt nhanh trong 20–30 phút, giữ màu đỏ tự nhiên nhờ giảm oxy hòa tan xuống < 1 ppm. Nhờ thiết kế modul, thời gian vệ sinh CIP chỉ 60–90 phút, giúp tăng thời gian sản xuất thực tế lên 20–21 giờ/ngày.

4.2 Lợi ích tài chính và chi phí năng lượng

Đầu tư một dây chuyền sản xuất sốt công suất 3.000 kg/h mang lại ROI (Return on Investment) chỉ trong 2–3 năm, nhờ tiết kiệm năng lượng và nhân công.

Chi phí năng lượng giảm đáng kể nhờ:

- Hệ thống hồi lưu nhiệt giúp tiết kiệm 25–30% hơi nước.

- Bơm ly tâm hiệu suất cao, tiết kiệm 15% điện năng so với bơm truyền thống.

- Tái sử dụng nước ngưng, giảm 20% lượng nước tiêu thụ.

Nếu tính cho nhà máy sản lượng 20.000 tấn/năm, doanh nghiệp có thể tiết kiệm tới 5–7 tỷ đồng mỗi năm chỉ từ năng lượng và nhân công.

4.3 Lợi ích về chất lượng sản phẩm

Nhờ hệ thống thiết bị pha trộn và đồng nhất hóa, chất lượng sản phẩm luôn duy trì ở mức cao.

- Sản xuất mayonnaise: độ nhớt 5.000 – 15.000 cP, nhũ tương bền ≥ 6 tháng, pH ổn định 3,5 – 4,2.

- Sản xuất tương ớt: độ Brix 28 – 32%, màu sắc tự nhiên, độ cay đồng nhất nhờ hệ thống nghiền keo mịn ≤ 200 µm.

- Sản xuất tương cà: độ Brix 25 – 30%, giữ vitamin C ≥ 70% sau gia nhiệt, màu đỏ tự nhiên (a ≥ 20).

Chỉ số vi sinh luôn trong giới hạn Codex: Tổng số hiếu khí < 10³ CFU/g, Salmonella âm tính/25 g, Coliform âm tính/0,1 g. Đây là điều kiện bắt buộc để sản phẩm đủ điều kiện xuất khẩu sang EU, Mỹ và Nhật Bản.

4.4 Lợi ích về trải nghiệm người dùng

Đối với người tiêu dùng, các sản phẩm từ dây chuyền sản xuất sốt mang lại trải nghiệm tốt hơn nhờ:

- Sốt sánh mịn, không tách lớp dầu – nước.

- Tương ớt và tương cà giữ màu sắc tự nhiên, hương vị đặc trưng, không bị cháy khét.

- Bao bì đồng bộ, niêm kín bằng khí trơ N₂ giúp giữ hương vị lâu dài.

Đối với nhà hàng và dịch vụ ăn uống (HORECA), việc sử dụng sốt công nghiệp chuẩn chất lượng giúp chuẩn hóa hương vị món ăn, rút ngắn thời gian chế biến và giảm lãng phí.

4.5 Ứng dụng trong các phân khúc sản xuất

- Sản xuất mayonnaise: cung cấp cho chuỗi đồ ăn nhanh, bánh mì kẹp, salad.

- Sản xuất tương ớt: dùng trong mì ăn liền, đồ nướng, đồ chiên rán.

- Sản xuất tương cà: nguyên liệu cho pizza, pasta, snack, chế biến công nghiệp.

- Bao bì công nghiệp 5–10 kg: phục vụ bếp ăn tập thể, nhà máy chế biến thực phẩm.

- Bao bì nhỏ 200–500 g: phục vụ người tiêu dùng cuối, chuỗi siêu thị, bán lẻ.

4.6 Lợi ích bền vững và môi trường

Trong xu thế ESG (Environmental – Social – Governance), một dây chuyền sản xuất sốt hiện đại giúp giảm phát thải CO₂ nhờ:

- Tái sử dụng hơi thứ và nước ngưng, giảm 15–20% năng lượng.

- Thu hồi sản phẩm trong quá trình CIP, giảm thất thoát xuống < 0,5%.

- Giảm phát thải 1.000 – 1.500 tấn CO₂/năm cho dây chuyền công suất 3.000 kg/h.

Ngoài ra, bao bì sử dụng vật liệu tái chế (PET, thủy tinh, túi nhôm) giúp đáp ứng yêu cầu bền vững của thị trường châu Âu.

5.1 Giải pháp tổng thể – đồng bộ hóa toàn bộ quy trình

ETEK cung cấp dây chuyền sản xuất sốt trọn gói theo mô hình EPC (Engineering – Procurement – Construction), từ khảo sát, thiết kế, chế tạo, lắp đặt, vận hành thử đến chuyển giao công nghệ và bảo trì. Điểm khác biệt của ETEK là không chỉ bàn giao thiết bị mà còn đồng bộ toàn bộ hạ tầng phụ trợ: hệ thống hơi nước, nước làm mát, khí nén, điện động lực, xử lý nước thải và kho bảo quản.

Nhờ đó, doanh nghiệp giảm ít nhất 15–20% chi phí so với việc sử dụng nhiều nhà thầu riêng lẻ. Sự đồng bộ này cũng giúp rút ngắn thời gian triển khai, từ 12 tháng xuống chỉ còn 8–9 tháng cho một dự án công suất 3.000 kg/h.

5.2 Công nghệ tiên tiến – đảm bảo vận hành ổn định

ETEK hợp tác cùng các hãng châu Âu trong cung cấp thiết bị pha trộn, nhũ hóa, đồng nhất hóa và hệ thống tiệt trùng. Các thiết bị then chốt đạt chứng nhận CE, EHEDG và 3A Sanitary.

Ví dụ, bồn nhũ hóa rotor–stator có thể đạt tốc độ cắt 20.000 s⁻¹, tạo hạt nhũ ≤ 2 µm, giúp sản phẩm mayonnaise bền vững không tách lớp. Hệ thống tiệt trùng ống lồng ống (tubular pasteurizer) duy trì nhiệt độ ±0,5 °C, giảm thiểu tổn thất vitamin trong sản xuất tương ớt và sản xuất tương cà.

Với tuổi thọ thiết bị 25.000 giờ trước đại tu, tỷ lệ lỗi cơ khí < 0,7%/năm, ETEK mang đến dây chuyền vận hành ổn định trong môi trường sản xuất 24/7.

5.3 Hậu mãi – dịch vụ kỹ thuật chuyên nghiệp

Một yếu tố khiến doanh nghiệp lựa chọn ETEK là dịch vụ kỹ thuật toàn diện. Hệ thống hỗ trợ 24/7 qua hotline và kết nối online với PLC/SCADA của khách hàng, cho phép chẩn đoán từ xa và xử lý sự cố trong vòng 6–12 giờ.

ETEK còn duy trì kho linh kiện dự phòng như đầu phun, cánh khuấy, phớt cơ khí, gioăng, cảm biến tại các trung tâm khu vực. Điều này giúp thay thế linh kiện trong 24–48 giờ, hạn chế gián đoạn sản xuất.

Ngoài bảo trì định kỳ, ETEK cung cấp giải pháp cập nhật phần mềm điều khiển từ xa, bổ sung tính năng mới như theo dõi tiêu thụ năng lượng, cảnh báo CIP hay phân tích dữ liệu vận hành, giúp nhà máy duy trì dây chuyền luôn hiện đại theo thời gian.

5.4 Tùy chỉnh linh hoạt – phù hợp từng mô hình nhà máy

Không có nhà máy nào giống nhau về quy mô và sản phẩm. Vì vậy, ETEK thiết kế dây chuyền sản xuất sốt modul hóa, linh hoạt mở rộng từ công suất 500 kg/h cho nhà máy nhỏ đến 5.000 kg/h cho dự án lớn.

Đối với sản xuất mayonnaise, ETEK có thể tích hợp thêm hệ thống trộn chân không để loại bọt khí, tạo kết cấu mịn hơn. Với sản xuất tương ớt, ETEK cung cấp máy nghiền keo mịn ≤ 100 µm để tăng độ đồng nhất. Trong sản xuất tương cà, ETEK trang bị hệ thống lọc tinh bằng membrane filter để giữ màu đỏ tự nhiên mà không cần phụ gia tổng hợp.

Khách hàng có thể lựa chọn mức độ tự động hóa: từ bán tự động (HMI điều khiển) đến toàn phần (SCADA + MES + ERP), phù hợp với ngân sách và định hướng đầu tư.

5.5 Giá trị khác biệt khi chọn ETEK

Chọn ETEK, doanh nghiệp không chỉ sở hữu một dây chuyền, mà còn nhận được giải pháp công nghệ toàn diện:

- Tối ưu năng lượng 15–25% nhờ hồi lưu nhiệt và thiết kế đường ống hợp lý.

- Rút ngắn thời gian vệ sinh CIP xuống 60 phút, tăng thêm 5–8% thời gian sản xuất hữu ích.

- Kiểm soát chất lượng real-time (pH, Brix, độ nhớt) bằng sensor online, giảm phế phẩm 2–3%.

- Đảm bảo sản phẩm đạt chuẩn quốc tế Codex, ISO, HACCP để xuất khẩu sang EU, Mỹ, Nhật.

- Đáp ứng yêu cầu phát triển bền vững nhờ công nghệ giảm phát thải CO₂ và sử dụng bao bì tái chế.

Trong bối cảnh ngành thực phẩm cạnh tranh toàn cầu, ETEK mang đến sự khác biệt: kết hợp thiết bị pha trộn tiên tiến, dịch vụ kỹ thuật nhanh chóng và khả năng tùy chỉnh theo từng công thức sản phẩm. Đây chính là lý do khiến nhiều nhà máy thực phẩm tin tưởng chọn ETEK để triển khai dây chuyền sản xuất sốt – nhằm tối ưu chi phí, nâng cao chất lượng và mở rộng thị trường xuất khẩu một cách bền vững.