DÂY CHUYỀN SẢN XUẤT NƯỚC MẮM NƯỚC TƯƠNG XÌ DẦU

Dây chuyền sản xuất nước mắm nước tương xì dầu là giải pháp công nghệ tích hợp, kết hợp công nghệ lên men, thiết bị đóng chai, các biện pháp kiểm soát chất lượng và hệ thống tự động hóa sản xuất nhằm mang đến sản phẩm đạt chuẩn quốc tế, an toàn và hiệu quả kinh tế cao.

Trong bối cảnh ngành thực phẩm cạnh tranh khốc liệt, dây chuyền sản xuất nước mắm nước tương xì dầu trở thành yếu tố sống còn để các nhà máy tối ưu năng suất, đồng thời đảm bảo chất lượng và an toàn vệ sinh thực phẩm.

Quy trình hiện đại ứng dụng công nghệ lên men kiểm soát nhiệt độ, độ mặn, pH, kết hợp hệ thống cảm biến đo lường chính xác giúp giảm sai số dưới 0,3%. Sản phẩm cuối cùng giữ được hương vị truyền thống nhưng đạt chuẩn vi sinh theo Codex Alimentarius.

Nhờ tích hợp tự động hóa sản xuất bằng PLC – SCADA, dây chuyền có thể vận hành liên tục 24/7, giảm 30–40% nhân công trực tiếp. Chỉ số OEE (Overall Equipment Effectiveness) đạt ≥ 85%, đảm bảo hiệu suất cao trong mọi khâu.

Đặc biệt, giai đoạn kiểm soát chất lượng được thực hiện đồng bộ từ nguyên liệu, quá trình lên men đến thành phẩm. Hàm lượng đạm tổng (đối với nước mắm ≥ 25 gN/l), độ mặn, hàm lượng axit amin tự do đều được phân tích theo chuẩn ISO/IEC 17025.

Sự xuất hiện của dây chuyền công nghiệp hiện đại đánh dấu bước ngoặt khi sản xuất không chỉ dừng ở quy mô thủ công mà đã đạt mức tự động hóa sản xuất cao, đáp ứng nhu cầu tiêu thụ hàng trăm nghìn lít mỗi năm. Đây là nền tảng để doanh nghiệp gia tăng sức cạnh tranh tại thị trường nội địa và mở rộng xuất khẩu.

2.1 Hệ thống tiếp nhận và xử lý nguyên liệu

Trong dây chuyền sản xuất nước mắm nước tương xì dầu, nguyên liệu đầu vào đóng vai trò quyết định đến hương vị và giá trị dinh dưỡng.

- Đối với nước mắm: nguyên liệu chính là cá cơm tươi, cá nục, muối biển tinh khiết độ ẩm ≤ 5%. Cá được bảo quản lạnh ở 0–4°C, thời gian không quá 24 giờ từ khi đánh bắt đến khi đưa vào chế biến.

- Đối với nước tương, xì dầu: nguyên liệu chính là đậu nành hạt, hàm lượng protein ≥ 35%, độ ẩm ≤ 12%, được sàng lọc bằng máy tách tạp chất và khử vi sinh bằng hơi nước ở 100°C trong 10 phút.

Nguyên liệu sau khi tiếp nhận được đưa vào bồn chứa inox 316L, dung tích 5.000–50.000 lít, có áo lạnh để duy trì nhiệt độ ổn định. Tại đây, hệ thống cảm biến độ mặn (salinometer), cảm biến pH và nhiệt độ liên tục giám sát, sai số đo lường ≤ 0,1%.

2.2 Hệ thống phối trộn và chuẩn hóa

Trước khi đưa vào công nghệ lên men, nguyên liệu phải được phối trộn và chuẩn hóa.

- Nước mắm: cá và muối được trộn theo tỷ lệ 3:1 hoặc 4:1 tùy công thức, bằng máy khuấy cánh chân vịt công suất 7,5–15 kW, tốc độ 60–90 vòng/phút. Máy tích hợp biến tần VFD để điều chỉnh lực cắt, đảm bảo cá phân bố đều, tránh hiện tượng kết khối.

- Nước tương, xì dầu: hạt đậu nành được hấp chín ở 100–105°C trong 15–20 phút, sau đó nghiền thô và phối trộn với nấm mốc Aspergillus oryzae để tạo koji.

Giai đoạn này có hệ thống kiểm soát độ ẩm tự động, sai số ±2%, đảm bảo môi trường thuận lợi cho quá trình công nghệ lên men tiếp theo.

2.3 Hệ thống lên men

Đây là “trái tim” của dây chuyền sản xuất nước mắm nước tương xì dầu, quyết định mùi vị, màu sắc và giá trị cảm quan.

- Nước mắm: quá trình lên men kéo dài 6–12 tháng. Cá – muối được chứa trong thùng gỗ lớn (10–20 m³) hoặc bồn inox 30.000–50.000 lít. Nhiệt độ duy trì 28–32°C, độ mặn 25–30%, pH giảm dần từ 6,5 xuống 5,5. Quá trình thủy phân protein nhờ enzym tự nhiên từ cá và vi sinh vật tạo thành axit amin, đặc biệt là glutamic acid.

- Nước tương, xì dầu: lên men gồm 2 giai đoạn.

- Giai đoạn koji: đậu nành trộn nấm mốc Aspergillus oryzae, thời gian 48–72 giờ, độ ẩm 55–60%, nhiệt độ 30–35°C.

- Giai đoạn moromi: hỗn hợp koji được trộn với dung dịch muối 18–22%, lên men trong bồn inox 10.000–30.000 lít, thời gian 4–6 tháng. Quá trình này tạo nên hương thơm đặc trưng và màu nâu cánh gián.

Hệ thống bồn lên men trang bị cảm biến DO (dissolved oxygen), pH, ORP, giúp giám sát chính xác quá trình sinh hóa. Nhờ ứng dụng tự động hóa sản xuất, dữ liệu được truyền trực tiếp về trung tâm điều khiển SCADA, kỹ sư có thể can thiệp từ xa nếu thông số lệch chuẩn.

2.4 Hệ thống lọc và tinh chế

Sau khi kết thúc công nghệ lên men, sản phẩm thô cần qua các bước lọc để loại bỏ tạp chất.

- Nước mắm: dịch thủy phân được rút ra, lọc qua lưới inox 200–400 mesh, sau đó đưa vào máy lọc khung bản, áp suất lọc 0,3–0,5 MPa, giúp loại bỏ cặn lắng và protein chưa thủy phân. Độ trong đạt chuẩn NTU ≤ 5.

- Nước tương, xì dầu: sản phẩm sau lên men moromi được ép tách bã bằng máy ép thủy lực công suất 5–10 tấn, sau đó lọc tinh bằng màng siêu lọc (UF) kích thước lỗ 0,01 µm, đảm bảo độ trong và loại bỏ vi khuẩn còn sót lại.

Hệ thống lọc tích hợp CIP tự động (NaOH 1,5% và HNO₃ 1%) với chu kỳ vệ sinh 30 phút, tiết kiệm 20% nước so với vệ sinh thủ công.

2.5 Hệ thống gia nhiệt và tiệt trùng

Trước khi đóng gói, sản phẩm cần xử lý nhiệt để ổn định và kéo dài hạn sử dụng.

- Nước mắm: gia nhiệt đến 70–80°C trong 15 phút nhằm tiệt trùng nhẹ, giữ hương vị truyền thống.

- Nước tương, xì dầu: tiệt trùng bằng phương pháp HTST ở 85–90°C trong 30 giây, đảm bảo diệt khuẩn nhưng không ảnh hưởng đến hương vị.

Thiết bị trao đổi nhiệt dạng tấm, hệ số truyền nhiệt ≥ 6.000 W/m²K, được chế tạo từ thép không gỉ 316L, tuân thủ chuẩn EHEDG.

2.6 Hệ thống phối chế và kiểm soát chất lượng

Sau tiệt trùng, sản phẩm được phối chế để đạt hương vị ổn định.

- Nước mắm: chuẩn hóa hàm lượng đạm toàn phần (≥ 25 gN/l đối với loại cao cấp), độ mặn 250–280 g/l, pH 5,3–5,8.

- Nước tương, xì dầu: bổ sung đường, caramel tự nhiên, acid lactic để điều chỉnh độ mặn 14–16%, pH 4,8–5,2.

Quy trình kiểm soát chất lượng bao gồm phân tích cảm quan (màu sắc, mùi, vị), chỉ tiêu hóa lý (đạm, muối, đường) và vi sinh (TVC, Coliforms, E. coli, Salmonella). Tất cả được thực hiện tại phòng thí nghiệm đạt chuẩn ISO/IEC 17025.

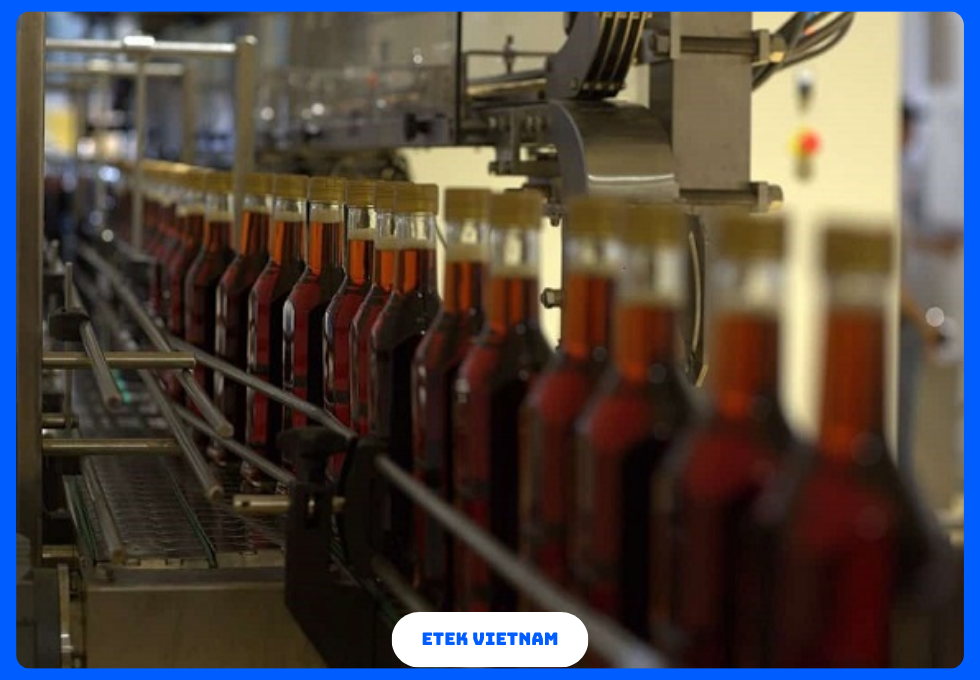

2.7 Hệ thống chiết rót và đóng chai

Đây là khâu quyết định tính thương mại của sản phẩm. Thiết bị đóng chai trong dây chuyền được thiết kế hoàn toàn vô trùng:

- Tốc độ chiết rót 6.000–12.000 chai/giờ.

- Độ chính xác thể tích ±1 ml.

- Bao bì: chai PET, thủy tinh hoặc túi nhựa đa lớp.

- Hệ thống rửa chai bằng nước ozon hóa, giảm 90% vi sinh bám dính.

Quá trình đóng chai diễn ra trong phòng sạch Class 100.000, áp suất dương 10–15 Pa, đảm bảo an toàn vệ sinh thực phẩm.

2.8 Hệ thống bảo quản và logistics

Sản phẩm sau khi đóng gói được lưu trữ trong kho lạnh 20–25°C, độ ẩm 70–75%. Đối với nước mắm truyền thống, có thể bảo quản ở nhiệt độ phòng nhưng cần tránh ánh sáng trực tiếp.

Kho được quản lý bằng phần mềm WMS (Warehouse Management System), liên kết dữ liệu sản xuất với hệ thống ERP. Nhờ tự động hóa sản xuất, toàn bộ lô hàng đều có mã QR truy xuất nguồn gốc, từ nguyên liệu đến thành phẩm, đáp ứng yêu cầu xuất khẩu sang EU, Mỹ, Nhật Bản.

3.1 Thông số kỹ thuật điển hình của dây chuyền sản xuất nước mắm nước tương xì dầu

Trong dây chuyền sản xuất nước mắm nước tương xì dầu, mỗi hệ thống đều có bộ thông số kỹ thuật riêng, quyết định năng lực vận hành và chất lượng sản phẩm.

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Công suất tiếp nhận nguyên liệu | 10 – 50 tấn/ngày | Bồn inox 316L, bề mặt Ra ≤ 0,6 µm |

| Thời gian lên men nước mắm | 6 – 12 tháng | Nhiệt độ 28–32°C, độ mặn 25–30% |

| Thời gian lên men nước tương | Koji: 48–72 h; Moromi: 4–6 tháng | pH 5,0 ± 0,2, độ muối 18–22% |

| Độ đạm tổng (nước mắm) | ≥ 25 gN/l (loại đặc biệt) | Theo TCVN 5107:2003 |

| Độ mặn thành phẩm | 250 – 280 g/l (nước mắm) – 140 – 160 g/l (nước tương) | Chuẩn hóa trong phối chế |

| Tốc độ lọc | 3.000 – 5.000 lít/h | Lọc khung bản + màng UF |

| Nhiệt độ tiệt trùng | 70–80°C (nước mắm); 85–90°C (nước tương) | HTST, giữ hương vị |

| Tốc độ chiết rót | 6.000 – 12.000 chai/giờ | Độ chính xác ±1 ml |

| Thời gian bảo quản | Nước mắm: ≥ 24 tháng; Nước tương: 12 tháng | Bảo quản 20–25°C |

| Mức tiêu thụ điện | 0,6 – 1,2 kWh/lít thành phẩm | Có biến tần tiết kiệm điện |

Những thông số này là căn cứ để so sánh hiệu quả vận hành giữa dây chuyền thủ công và dây chuyền tự động hóa sản xuất.

3.2 Hiệu suất vận hành

Hiệu suất vận hành của dây chuyền sản xuất nước mắm nước tương xì dầu được đo bằng OEE (Overall Equipment Effectiveness).

- Availability (Khả dụng): ≥ 92% nhờ hệ thống dự đoán bảo trì (Predictive Maintenance) và thiết kế module dễ thay thế.

- Performance (Hiệu suất): ≥ 95% nhờ máy khuấy, bơm, lọc tích hợp biến tần và điều khiển PID.

- Quality (Chất lượng): ≥ 98% nhờ kiểm soát vi sinh, pH, độ muối liên tục bằng cảm biến online.

Một dây chuyền công suất 30.000 lít/ngày có thể sản xuất:

- 15.000 lít nước mắm loại 25–35 gN/l.

- 12.000 lít nước tương/xì dầu chuẩn hóa.

- 3.000 lít phụ phẩm (whey, bã đậu) tái chế làm thức ăn chăn nuôi.

So với phương pháp thủ công, sản lượng tăng 40%, tỷ lệ hỏng mẻ giảm từ 5% xuống 0,5%.

3.3 Tiêu chuẩn kỹ thuật và an toàn vệ sinh

Dây chuyền sản xuất nước mắm nước tương xì dầu phải đáp ứng các tiêu chuẩn quốc tế và trong nước:

- ISO 22000:2018 – Hệ thống quản lý an toàn thực phẩm.

- HACCP – Kiểm soát 7 điểm tới hạn: nguyên liệu, lên men, lọc, tiệt trùng, phối chế, chiết rót, bảo quản.

- Codex Alimentarius – Giới hạn vi sinh, hàm lượng đạm, độ muối đối với nước mắm và nước tương.

- TCVN 5107:2003 – Nước mắm: quy định về độ đạm toàn phần.

- TCVN 7391-2:2004 – Nước tương: tiêu chuẩn về hàm lượng acid amin và an toàn.

- 3A Sanitary Standards / EHEDG – Quy định thiết kế vệ sinh cho bồn inox, đường ống, máy lọc.

- ISO 14159:2002 – Yêu cầu an toàn vệ sinh cho thiết bị chế biến thực phẩm.

- CE / RoHS – Tiêu chuẩn thiết bị điện, an toàn môi trường khi xuất khẩu sang EU.

3.4 Tiêu chuẩn vi sinh và hóa lý của sản phẩm

Sản phẩm cuối cùng phải đạt chỉ số vi sinh nghiêm ngặt:

| Chỉ tiêu | Giới hạn cho phép (Codex, TCVN) |

| Tổng số vi sinh hiếu khí (TVC) | ≤ 10⁴ CFU/ml |

| Coliforms | ≤ 10 CFU/ml |

| E. coli | Không phát hiện trong 1 ml |

| Salmonella | Không phát hiện trong 25 ml |

| Nấm men – nấm mốc | ≤ 50 CFU/ml |

Ngoài ra:

- Nước mắm: độ đạm toàn phần ≥ 25 gN/l, độ mặn 250–280 g/l, pH 5,3–5,8.

- Nước tương, xì dầu: hàm lượng axit amin ≥ 10 g/l, pH 4,8–5,2, độ mặn 140–160 g/l.

- Hàm lượng histamin ≤ 200 mg/l (theo Codex).

3.5 Tiêu chuẩn môi trường và năng lượng

Do quá trình lên men kéo dài và sử dụng nhiều nước, dây chuyền phải đáp ứng tiêu chuẩn môi trường:

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường.

- Hệ thống xử lý nước thải công suất 50–200 m³/ngày, công nghệ MBR (Membrane Bio-Reactor), COD đầu ra ≤ 75 mg/l.

- Tái sử dụng nước CIP sau xử lý, tiết kiệm 15–20% lượng nước.

- Lắp đặt thiết bị thu hồi nhiệt từ hệ thống tiệt trùng để giảm tiêu hao năng lượng 10–15%.

4.1 Lợi ích kỹ thuật và vận hành

Việc áp dụng dây chuyền sản xuất nước mắm nước tương xì dầu giúp nhà máy đạt hiệu suất vận hành vượt trội so với sản xuất thủ công.

Nhờ tích hợp tự động hóa sản xuất, hệ thống có khả năng vận hành liên tục 24/7, giảm sự phụ thuộc vào lao động phổ thông. Chu trình CIP/SIP tự động loại bỏ nguy cơ nhiễm chéo, thời gian vệ sinh rút ngắn 30–40%.

Độ ổn định nhiệt độ trong công nghệ lên men chỉ dao động ±0,5°C, độ mặn được kiểm soát với sai số dưới 1 g/l. Điều này giúp quá trình thủy phân protein và tổng hợp axit amin diễn ra ổn định, giảm hiện tượng lệch hương vị giữa các mẻ.

4.2 Lợi ích tài chính và tối ưu chi phí

Một dây chuyền sản xuất nước mắm nước tương xì dầu công suất 20.000 lít/ngày có khả năng giảm chi phí nhân công trực tiếp tới 35% so với quy mô thủ công.

Do tỷ lệ hỏng mẻ giảm từ 5% xuống 0,5%, doanh nghiệp có thể tiết kiệm hàng trăm triệu đồng mỗi năm nhờ tránh lãng phí nguyên liệu cá, đậu nành và muối.

Về hiệu quả kinh doanh:

- 1 lít nước mắm thành phẩm (độ đạm 25–30 gN/l) có giá 35.000–45.000 VND, cao gấp 2–3 lần so với giá trị nguyên liệu.

- 1 lít nước tương/xì dầu có giá 18.000–25.000 VND, trong khi chi phí nguyên liệu chỉ chiếm 30–35%.

Như vậy, thời gian hoàn vốn cho một dây chuyền trung bình chỉ khoảng 2–3 năm, ngắn hơn so với mức 5–6 năm ở mô hình bán cơ giới.

4.3 Lợi ích về chất lượng và an toàn thực phẩm

Ứng dụng dây chuyền hiện đại đảm bảo sản phẩm đạt chuẩn kiểm soát chất lượng quốc tế.

- Vi sinh: loại bỏ hoàn toàn E. coli, Salmonella, Coliforms.

- Hóa lý: duy trì độ đạm, độ mặn và pH ổn định theo chuẩn Codex và TCVN.

- Cảm quan: sản phẩm có màu, mùi, vị đồng nhất giữa các lô, không xuất hiện hiện tượng lắng cặn, biến màu.

Ví dụ: nước mắm đạt độ trong NTU ≤ 5, pH 5,3–5,8, mùi thơm đặc trưng. Nước tương có màu nâu cánh gián, pH 4,8–5,2, không lẫn tạp chất.

Đây là yếu tố then chốt để doanh nghiệp mở rộng xuất khẩu sang thị trường cao cấp như Nhật Bản, EU, Hoa Kỳ.

4.4 Lợi ích môi trường và phát triển bền vững

Dây chuyền sản xuất nước mắm nước tương xì dầu hiện đại sử dụng hệ thống xử lý nước thải MBR, giúp COD sau xử lý ≤ 75 mg/l, BOD ≤ 30 mg/l, tuân thủ QCVN 11-MT:2015/BTNMT.

Nhiệt năng thừa từ quá trình tiệt trùng được tái sử dụng để gia nhiệt nước CIP, tiết kiệm 10–15% điện năng. Hệ thống điều khiển năng lượng đạt chứng nhận ISO 50001, giảm phát thải CO₂ khoảng 150–200 tấn/năm cho nhà máy công suất 30.000 lít/ngày.

Ngoài ra, phụ phẩm lên men (bã đậu, bã cá) được tái chế làm thức ăn chăn nuôi, phân bón hữu cơ, tăng thêm nguồn doanh thu phụ 5–8%.

4.5 Ứng dụng sản phẩm nước mắm

Nước mắm là gia vị truyền thống của người Việt, đồng thời có tiềm năng xuất khẩu.

Nhờ thiết bị đóng chai vô trùng, sản phẩm có thể đóng gói trong chai PET, thủy tinh hoặc túi lớn 1–5 lít để phục vụ công nghiệp.

Ứng dụng:

- Gia vị trong bữa ăn gia đình, khách sạn, nhà hàng.

- Nguyên liệu chế biến công nghiệp: mì ăn liền, nước chấm pha chế sẵn, đồ hộp.

- Xuất khẩu sang thị trường châu Âu, Mỹ với yêu cầu hàm lượng histamin ≤ 200 mg/l.

4.6 Ứng dụng sản phẩm nước tương

Nước tương có lợi thế nhờ công nghệ lên men koji – moromi tạo ra hương vị đặc trưng và nguồn protein dễ tiêu hóa.

Ứng dụng:

- Gia vị phổ biến trong bếp ăn chay, công nghiệp thực phẩm chế biến.

- Nguyên liệu sản xuất nước chấm pha chế sẵn, gia vị lẩu, đồ ăn nhanh.

- Sản phẩm xuất khẩu sang Nhật Bản, Hàn Quốc, Trung Quốc, nơi nhu cầu tiêu thụ xì dầu trung bình 15–20 lít/người/năm.

4.7 Ứng dụng sản phẩm xì dầu

Xì dầu là phiên bản quốc tế hóa của nước tương, được điều chỉnh công thức để hợp khẩu vị từng thị trường.

Ứng dụng:

- Gia vị nêm nếm, chấm trực tiếp.

- Thành phần trong nước sốt, marinades cho thịt, cá, rau củ.

- Xuất khẩu với dạng đóng gói linh hoạt: gói nhỏ 5–10 ml cho fast-food, chai 150–250 ml cho hộ gia đình, can 10–20 lít cho công nghiệp.

4.8 Giá trị chiến lược cho doanh nghiệp

Triển khai dây chuyền sản xuất nước mắm nước tương xì dầu giúp doanh nghiệp:

- Đa dạng hóa danh mục sản phẩm, giảm phụ thuộc vào một dòng duy nhất.

- Nâng cao hình ảnh thương hiệu nhờ chứng nhận quốc tế (ISO, HACCP, Codex).

- Gia tăng biên lợi nhuận nhờ giá trị gia tăng từ chế biến sâu.

- Tạo lợi thế cạnh tranh khi xuất khẩu, đáp ứng yêu cầu truy xuất nguồn gốc của thị trường toàn cầu.

Thống kê cho thấy, các doanh nghiệp ứng dụng dây chuyền hiện đại đạt mức tăng trưởng doanh thu trung bình 12–15%/năm, cao hơn hẳn mức 6–8%/năm của mô hình bán cơ giới.

5.1 Giải pháp trọn gói – từ thiết kế đến vận hành

ETEK mang đến dây chuyền sản xuất nước mắm nước tương xì dầu theo mô hình tổng thầu trọn gói (EPC): khảo sát – thiết kế – cung cấp thiết bị – lắp đặt – chạy thử – bàn giao – đào tạo – bảo trì.

Điều này giúp doanh nghiệp tiết kiệm 15–20% chi phí triển khai, loại bỏ rủi ro chồng chéo khi phải thuê nhiều nhà cung cấp riêng lẻ.

Khác với những đơn vị chỉ bán thiết bị đóng chai hay bồn lên men, ETEK cung cấp hệ thống đồng bộ, từ công nghệ lên men đến tự động hóa sản xuất, đảm bảo quy trình liền mạch, khép kín và hiệu quả.

5.2 Công nghệ quốc tế – đảm bảo vận hành ổn định

ETEK ứng dụng công nghệ từ châu Âu và Nhật Bản:

- Bồn lên men inox 316L, tích hợp cảm biến pH, DO, ORP, độ mặn.

- Hệ thống lọc màng UF 0,01 µm, loại bỏ vi khuẩn, giữ nguyên hương vị.

- Máy chiết rót vô trùng tốc độ 12.000 chai/giờ, sai số thể tích ±1 ml.

- SCADA – PLC điều khiển toàn bộ dây chuyền, cho phép vận hành liên tục 24/7.

So với nhiều nhà cung cấp trong nước chỉ đạt mức bán cơ giới, ETEK cam kết hệ số khả dụng (Availability) ≥ 92%, chất lượng sản phẩm đồng nhất và đáp ứng mọi tiêu chuẩn quốc tế (ISO 22000, HACCP, Codex, CE).

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng hệ thống hỗ trợ khách hàng 24/7. Khi phát sinh sự cố, đội ngũ kỹ sư có mặt trong 6–12 giờ, kho phụ tùng luôn sẵn sàng thay thế trong 24–48 giờ.

Ngoài ra, hệ thống còn được kết nối IoT cho phép ETEK giám sát từ xa: cập nhật phần mềm, điều chỉnh tham số vận hành, cảnh báo sớm tình trạng thiết bị. Điều này giúp doanh nghiệp giảm 40% nguy cơ dừng máy ngoài kế hoạch.

Khác biệt lớn nhất là ETEK không chỉ bảo hành thiết bị, mà còn bảo hành năng suất và chất lượng đầu ra, đảm bảo nhà máy đạt công suất cam kết.

5.4 Tùy chỉnh theo nhu cầu và quy mô

ETEK hiểu rằng mỗi nhà máy đều có đặc thù riêng. Do đó, các gói dây chuyền sản xuất nước mắm nước tương xì dầu được thiết kế linh hoạt:

- Dây chuyền mini 3.000–5.000 lít/ngày cho doanh nghiệp vừa và nhỏ.

- Dây chuyền trung bình 10.000–20.000 lít/ngày cho thị trường nội địa.

- Dây chuyền công nghiệp 30.000–50.000 lít/ngày cho xuất khẩu.

Các lựa chọn bao gồm: loại bao bì (PET, thủy tinh, túi đa lớp), công nghệ lên men (mẻ hay liên tục), mức tự động hóa (bán tự động hoặc full PLC-SCADA). Doanh nghiệp dễ dàng lựa chọn mô hình phù hợp ngân sách và chiến lược phát triển.

5.5 Giá trị khác biệt so với đối thủ

So sánh với những nhà cung cấp khác:

- Nhà cung cấp nội địa: thường chỉ cung cấp thiết bị rời, thiếu đồng bộ, bảo trì khó khăn, công suất giới hạn < 10.000 lít/ngày.

- Nhà cung cấp ngoại nhập: thiết bị hiện đại nhưng chi phí đầu tư cao, thời gian giao hàng lâu, khó hỗ trợ kỹ thuật tại chỗ.

- ETEK: dung hòa cả hai – công nghệ quốc tế, giá hợp lý, dịch vụ hậu mãi trong nước nhanh chóng.

Điểm khác biệt cốt lõi: ETEK cung cấp hệ sinh thái toàn diện, từ thiết bị – công nghệ – dịch vụ – quản lý dữ liệu, giúp doanh nghiệp không chỉ sản xuất mà còn tối ưu vận hành lâu dài.

5.6 Đảm bảo hiệu quả kinh tế và phát triển bền vững

Lựa chọn ETEK, doanh nghiệp không chỉ có dây chuyền hiện đại mà còn được hỗ trợ xây dựng chiến lược dài hạn:

- Giảm 15% chi phí năng lượng nhờ thu hồi nhiệt.

- Giảm 20% chi phí nước nhờ tái sử dụng CIP.

- Tăng 12–15% doanh thu nhờ đa dạng hóa sản phẩm (nước mắm, nước tương, xì dầu, sản phẩm pha chế).

- Đáp ứng yêu cầu xuất khẩu sang EU, Mỹ, Nhật Bản với hồ sơ kỹ thuật, chứng nhận quốc tế đầy đủ.

ETEK không chỉ cung cấp thiết bị, mà còn là đối tác chiến lược đồng hành cùng doanh nghiệp trong hành trình xây dựng nhà máy chế biến thực phẩm hiện đại.

Kết luận

Trong bối cảnh toàn cầu hóa, việc đầu tư dây chuyền sản xuất nước mắm nước tương xì dầu hiện đại là bước đi tất yếu để nâng cao năng lực cạnh tranh. Công nghệ tiên tiến, kiểm soát chất lượng nghiêm ngặt và hệ thống tự động hóa sản xuất giúp doanh nghiệp vừa tối ưu chi phí, vừa bảo đảm chất lượng quốc tế.

Chọn ETEK đồng nghĩa với việc chọn giải pháp trọn gói, công nghệ ổn định, dịch vụ nhanh chóng và hiệu quả bền vững. Đây là nền tảng giúp doanh nghiệp phát triển vững chắc, mở rộng thị trường và khẳng định thương hiệu trên bản đồ thực phẩm toàn cầu.