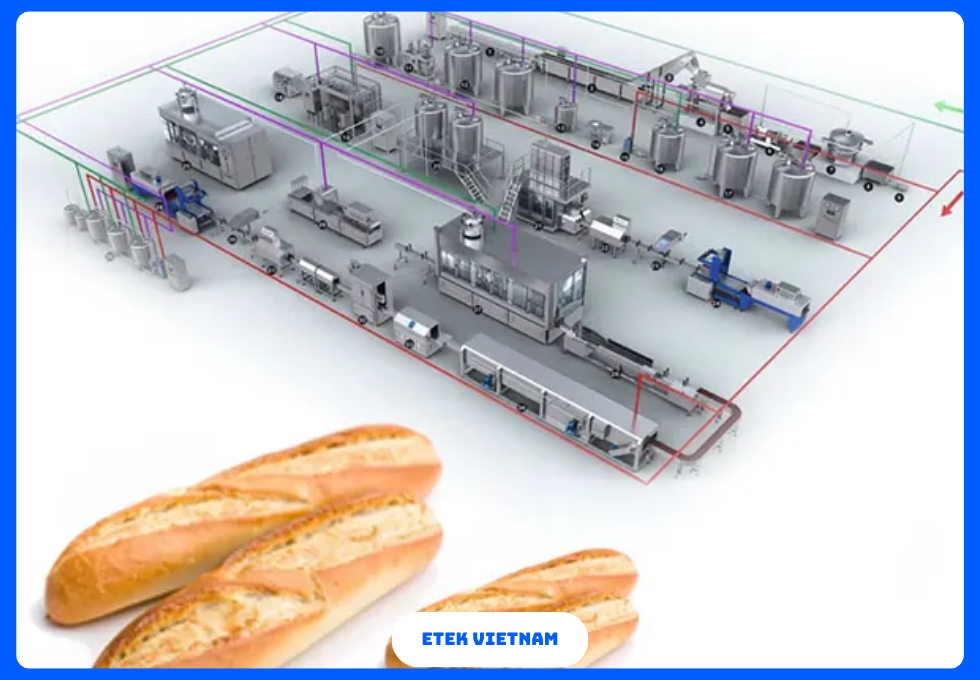

DÂY CHUYỀN SẢN XUẤT BÁNH MÌ BÁNH NGỌT BÁNH QUY

Dây chuyền sản xuất bánh mì bánh ngọt bánh quy là giải pháp công nghiệp giúp tối ưu hóa quy trình nướng, tạo hình và đóng gói, mang lại năng suất cao và chất lượng ổn định. Với sự tích hợp của lò nướng công nghiệp, máy trộn bột, máy tạo hình cùng hệ thống tự động hóa, công nghệ này đang định hình xu hướng hiện đại hóa trong công nghệ chế biến thực phẩm toàn cầu.

Ngành bánh kẹo đang trở thành một trong những lĩnh vực phát triển mạnh mẽ của công nghệ chế biến thực phẩm, với nhu cầu ngày càng tăng về sự đa dạng, chất lượng và an toàn. Để đáp ứng xu hướng này, các nhà máy đang chuyển từ sản xuất thủ công sang dây chuyền sản xuất bánh mì bánh ngọt bánh quy hiện đại.

Hệ thống dây chuyền tích hợp từ khâu trộn bột, nhào, ủ, tạo hình, nướng, làm nguội đến đóng gói, giúp đảm bảo tính đồng bộ và liên tục. Chỉ số OEE (Overall Equipment Effectiveness) thường đạt ≥ 85%, cho phép sản xuất 5–10 tấn bánh/ngày với tỷ lệ hỏng mẻ < 0,5%.

Sự khác biệt của dây chuyền công nghiệp là khả năng kiểm soát chặt chẽ các thông số kỹ thuật: độ ẩm bột, lực nhào, nhiệt độ nướng, thời gian ủ… Điều này giúp sản phẩm đạt tiêu chuẩn cảm quan (màu sắc, độ xốp, hương vị) và tiêu chuẩn an toàn quốc tế (ISO 22000, HACCP, Codex).

Ngoài lợi ích về năng suất, việc đầu tư dây chuyền hiện đại còn giúp doanh nghiệp giảm chi phí nhân công 25–30%, đồng thời nâng cao hình ảnh thương hiệu, mở rộng thị trường xuất khẩu sang EU, Mỹ, Nhật Bản – nơi yêu cầu nghiêm ngặt về tiêu chuẩn chất lượng.

2.1 Hệ thống tiếp nhận và chuẩn bị nguyên liệu

Trong dây chuyền sản xuất bánh mì bánh ngọt bánh quy, nguyên liệu chủ yếu gồm bột mì, đường, trứng, sữa, men và chất béo. Toàn bộ nguyên liệu được cân định lượng bằng hệ thống cân điện tử có sai số ≤ ±0,1%, đảm bảo đúng công thức.

Máy trộn bột là thiết bị đầu tiên, thường dùng dạng trộn hành tinh (planetary mixer) hoặc trộn xoắn (spiral mixer). Công suất từ 50–500 kg/mẻ, tốc độ cánh khuấy 100–400 vòng/phút, có thể điều chỉnh bằng biến tần để kiểm soát lực cắt. Nhiệt độ bột sau trộn được kiểm soát 24–27°C, giúp men hoạt động tối ưu.

Nguyên liệu sau trộn được đưa qua bộ kiểm soát độ ẩm (water absorption rate 58–65%), giúp xác định khả năng hút nước của bột mì. Đây là yếu tố quan trọng để điều chỉnh công thức cho từng loại bánh.

2.2 Hệ thống nhào và ủ bột

Sau khi trộn, bột được chuyển đến máy nhào có lực ép 0,6–1,0 MPa. Quá trình nhào giúp hình thành mạng gluten, tạo độ đàn hồi và độ nở cho bánh. Độ phát triển gluten được đo bằng chỉ số Extensograph hoặc Alveograph, giá trị lý tưởng W ≥ 250 × 10⁻⁴ J.

Giai đoạn ủ bột diễn ra trong buồng ủ kiểm soát nhiệt độ 28–32°C, độ ẩm 75–85%. Thời gian ủ từ 40–60 phút cho bánh mì, 20–30 phút cho bánh ngọt, và 10–15 phút cho bánh quy. Quá trình này làm tăng thể tích bột từ 1,5–2 lần, pH giảm từ 6,0 xuống 5,0–5,3 nhờ hoạt động của men Saccharomyces cerevisiae.

Hệ thống ủ hiện đại có khả năng phun hơi nước và kiểm soát CO₂, giúp ổn định môi trường vi sinh. Tích hợp SCADA cho phép theo dõi thông số theo thời gian thực, sai số nhiệt độ không vượt quá ±0,5°C.

2.3 Hệ thống tạo hình và cắt chia bột

Trong dây chuyền sản xuất bánh mì bánh ngọt bánh quy, khâu tạo hình đóng vai trò quan trọng để quyết định kiểu dáng, kích thước và tính đồng đều của sản phẩm. Sau khi ủ, bột được đưa đến máy tạo hình, kết hợp hệ thống cán – chia – vo tròn – ép khuôn.

Máy chia bột sử dụng piston thủy lực, dung sai trọng lượng mỗi viên bột ≤ ±2 g cho khối lượng 30–500 g/viên. Sau đó, bột được đưa qua máy vo tròn có tốc độ 1.200–1.600 viên/giờ, tạo hình đồng nhất, bề mặt mịn.

Đối với bánh ngọt và bánh quy, máy tạo hình tích hợp trục lăn hoặc trục in khuôn, đường kính 200–350 mm, có thể tạo nhiều hình dạng (tròn, vuông, xoắn, nhân nhồi). Tốc độ tạo hình 2.000–3.500 viên/giờ, sai số kích thước ≤ 1,5%.

Việc tạo hình chuẩn xác không chỉ đảm bảo tính thẩm mỹ mà còn giúp đồng bộ thời gian nướng, tránh tình trạng bánh chín không đều. Đây là lợi thế lớn so với sản xuất thủ công, vốn dễ sai lệch về kích cỡ.

2.4 Hệ thống lò nướng công nghiệp

Lò nướng công nghiệp là thiết bị cốt lõi của dây chuyền, quyết định đến chất lượng cảm quan của bánh. Có ba loại lò phổ biến: lò băng tải (tunnel oven), lò đối lưu (convection oven) và lò quay (rotary oven).

- Lò tunnel: chiều dài 20–60 m, công suất 500–2.000 kg/h, nhiệt độ 180–250°C. Thích hợp cho bánh quy và bánh mì công suất lớn.

- Lò đối lưu: dùng quạt cưỡng bức để phân phối nhiệt đồng đều, sai số nhiệt ±1,5°C, công suất 100–500 kg/h.

- Lò quay: dung tích 18–32 khay, mỗi khay chứa 20–30 ổ bánh mì, công suất 200–400 kg/h.

Các lò hiện đại tích hợp hệ thống điều khiển PLC, hiển thị nhiệt độ, độ ẩm, tốc độ băng tải. Thời gian nướng 10–15 phút cho bánh mì nhỏ, 20–25 phút cho bánh mì ổ lớn, 6–8 phút cho bánh quy.

Đặc biệt, lò nướng công nghiệp sử dụng công nghệ đốt gián tiếp bằng khí gas hoặc điện trở, hạn chế khói, đảm bảo sản phẩm đạt chuẩn Codex Alimentarius về an toàn thực phẩm.

2.5 Hệ thống làm nguội và xử lý sau nướng

Sau khi nướng, bánh cần được làm nguội để ổn định cấu trúc và kéo dài hạn sử dụng. Hệ thống băng tải làm nguội dài 15–30 m, tốc độ 2–5 m/phút, sử dụng quạt gió cưỡng bức kết hợp kiểm soát nhiệt độ phòng 20–25°C.

Độ ẩm bánh mì sau nguội cần đạt 35–38%, nhiệt độ tâm bánh giảm xuống < 35°C trước khi đóng gói. Bánh quy yêu cầu độ ẩm thấp hơn, thường 3–5%, để tránh mốc trong quá trình bảo quản.

Hệ thống hút bụi và lọc không khí HEPA Class 100.000 được lắp đặt để ngăn bụi và vi sinh xâm nhập. Nhờ vậy, sản phẩm có thời hạn bảo quản 5–7 ngày với bánh mì tươi, 30–45 ngày với bánh ngọt, và 6–9 tháng với bánh quy đóng gói kín.

2.6 Hệ thống đóng gói và bảo quản

Bánh sau làm nguội được chuyển qua máy đóng gói tự động. Có hai dạng phổ biến: đóng gói đơn lẻ và đóng gói dạng lốc. Máy sử dụng màng OPP hoặc PE nhiều lớp, độ dày 25–60 µm, chỉ số OTR (Oxygen Transmission Rate) ≤ 10 cm³/m²/24h.

Tốc độ đóng gói đạt 60–120 gói/phút, sai số khối lượng ±1 g. Máy có tích hợp hệ thống in phun date, barcode và thông tin dinh dưỡng.

Trong bảo quản, bánh mì và bánh ngọt được giữ ở nhiệt độ 18–22°C, độ ẩm 65–75%. Bánh quy cần kho lạnh khô, nhiệt độ 15–20°C, độ ẩm < 60%. Kho bảo quản được thiết kế với cảm biến nhiệt độ và độ ẩm liên tục, sai số đo lường ≤ ±0,3%.

Đối với các sản phẩm cao cấp, có thể áp dụng đóng gói khí biến đổi (MAP – Modified Atmosphere Packaging) với hỗn hợp CO₂/N₂, giúp kéo dài hạn sử dụng thêm 30–50%.

2.7 Hệ thống điều khiển – tự động hóa

Trong dây chuyền sản xuất bánh mì bánh ngọt bánh quy, hệ thống điều khiển đóng vai trò “bộ não trung tâm”, giúp toàn bộ các thiết bị như máy trộn bột, máy tạo hình, lò nướng công nghiệp và băng tải đóng gói hoạt động nhịp nhàng.

Toàn bộ dây chuyền sử dụng PLC (Programmable Logic Controller) kết hợp SCADA (Supervisory Control And Data Acquisition). Giao diện vận hành thông qua màn hình cảm ứng HMI 12–15 inch, hiển thị các thông số thời gian thực: nhiệt độ lò nướng, tốc độ băng tải, áp suất thủy lực của máy chia bột, độ ẩm buồng ủ.

Hệ thống tự động hóa được lập trình đa chế độ:

- Chế độ Recipe (công thức sẵn): lưu trữ tới 100 công thức khác nhau cho từng loại bánh, chỉ cần chọn trên HMI là dây chuyền tự động điều chỉnh thông số.

- Chế độ CIP (Clean-in-Place): làm sạch đường ống, phễu nạp, bồn trộn bằng dung dịch NaOH 1–1,5%, HNO₃ 0,5–1%, nhiệt độ 75–85°C, thời gian 20–30 phút.

- Chế độ cảnh báo: khi thông số vượt ngưỡng, PLC kích hoạt còi báo động và dừng khẩn cấp. Ví dụ: lò vượt quá 270°C, buồng ủ dưới 25°C, băng tải bị kẹt.

Cảm biến gắn trên toàn bộ dây chuyền gồm:

- Cảm biến nhiệt độ: sai số ±0,2°C, dải đo 0–300°C.

- Cảm biến độ ẩm: dải 20–95% RH, sai số ±1%.

- Cảm biến áp suất thủy lực: 0–10 bar, sai số ±0,05 bar.

- Cảm biến quang học: phát hiện sản phẩm sai vị trí trên băng tải, tốc độ phản hồi < 1 ms.

Nhờ mức độ tự động hóa này, dây chuyền có thể giảm 35–40% nhu cầu nhân công trực tiếp so với dây chuyền bán thủ công. Đồng thời, tỷ lệ lỗi vận hành trung bình chỉ còn 0,3%/năm, thấp hơn chuẩn ngành (0,7–1%).

2.8 Nguyên lý vận hành tổng thể

Nguyên lý vận hành của dây chuyền sản xuất bánh mì bánh ngọt bánh quy tuân theo nguyên tắc “một chiều khép kín”, đảm bảo không có sự lẫn chéo giữa nguyên liệu sống và thành phẩm, hạn chế nguy cơ nhiễm chéo vi sinh.

Chu trình tổng thể gồm các bước chính:

- Tiếp nhận và kiểm soát nguyên liệu: Bột, đường, trứng, sữa được định lượng chính xác, kiểm soát chất lượng đầu vào (gluten ≥ 28%, độ ẩm bột 13–14%).

- Trộn và nhào bột: Máy trộn bột hoạt động theo chương trình, điều chỉnh tốc độ cánh khuấy để đạt nhiệt độ bột 25–27°C, thời gian trộn 8–12 phút.

- Ủ bột: Buồng ủ giữ ổn định 30°C, độ ẩm 80%. Men hoạt động tạo CO₂, làm tăng thể tích khối bột.

- Tạo hình: Máy tạo hình chia bột thành viên đều nhau, định hình theo yêu cầu từng loại sản phẩm.

- Nướng: Lò nướng công nghiệp thực hiện giai đoạn nhiệt. Thời gian, nhiệt độ và độ ẩm được cài đặt sẵn trong PLC.

- Làm nguội: Băng tải làm nguội cưỡng bức giúp giảm nhiệt độ tâm bánh từ 100–120°C xuống dưới 35°C.

- Đóng gói và bảo quản: Sản phẩm được đóng trong bao bì kín, có in nhãn tự động và truy xuất nguồn gốc bằng QR code.

Nguyên lý này đảm bảo 3C:

- Clean (Sạch): mọi công đoạn tuân thủ quy trình vệ sinh an toàn thực phẩm, thiết bị đạt chuẩn 3A Sanitary.

- Cold (Kiểm soát nhiệt – ẩm): duy trì môi trường nhiệt độ và độ ẩm ổn định trong quá trình ủ, nướng, bảo quản.

- Control (Kiểm soát tự động): toàn bộ dây chuyền nằm trong hệ thống SCADA, dữ liệu lưu trữ 12 tháng để phục vụ truy xuất ISO 22005.

Nhờ cơ chế này, dây chuyền sản xuất bánh mì bánh ngọt bánh quy đạt hệ số khả dụng (Availability) ≥ 93%, năng suất trung bình tăng 18–22% so với dây chuyền bán tự động, đồng thời sản phẩm đạt tính đồng nhất cao về hình dạng, màu sắc và hương vị.

3.1 Thông số kỹ thuật điển hình của dây chuyền sản xuất bánh mì bánh ngọt bánh quy

Một dây chuyền sản xuất bánh mì bánh ngọt bánh quy công nghiệp thường được thiết kế theo các dải công suất khác nhau để đáp ứng quy mô từ vừa đến lớn. Các máy trộn bột, máy tạo hình, lò nướng công nghiệp và hệ thống đóng gói đều có thông số chuẩn hóa.

| Hạng mục | Thông số điển hình | Ghi chú kỹ thuật |

| Công suất trộn bột | 50 – 500 kg/mẻ | Máy trộn hành tinh hoặc trộn xoắn, inox 304/316L |

| Thời gian trộn | 8 – 12 phút/mẻ | Nhiệt độ bột sau trộn 24–27°C |

| Buồng ủ | 28 – 32°C, 75–85% RH | Thời gian ủ 20–60 phút tùy loại bánh |

| Máy chia bột | 1.200 – 3.000 viên/giờ | Sai số trọng lượng ±2 g |

| Máy tạo hình | 2.000 – 3.500 viên/giờ | Hình dạng đa dạng, sai số kích thước ≤ 1,5% |

| Lò tunnel | 500 – 2.000 kg/h | Nhiệt độ 180–250°C, chiều dài 20–60 m |

| Lò quay | 200 – 400 kg/h | 18–32 khay, mỗi khay 20–30 ổ bánh |

| Băng tải làm nguội | 15 – 30 m | Tốc độ 2–5 m/phút |

| Máy đóng gói | 60 – 120 gói/phút | Màng OPP/PE, dày 25–60 µm |

| Năng lượng tiêu thụ | 80 – 150 kWh/tấn bánh | Giảm 10–15% nhờ biến tần và hồi nhiệt |

Những thông số này được chuẩn hóa để đáp ứng yêu cầu sản xuất quy mô lớn, đảm bảo tính đồng bộ và dễ dàng mở rộng.

3.2 Hiệu suất vận hành

Hiệu suất vận hành của dây chuyền sản xuất bánh mì bánh ngọt bánh quy thường được đo bằng chỉ số OEE (Overall Equipment Effectiveness). Với hệ thống tối ưu, OEE có thể đạt từ 85–92%, chia thành:

- Availability (Khả dụng): ≥ 93%, nhờ cơ chế bảo trì dự đoán và module thay nhanh.

- Performance (Hiệu suất): 95–97%, tốc độ nướng và đóng gói ổn định, ít dừng máy.

- Quality (Chất lượng): 98–99%, tỷ lệ bánh đạt chuẩn cảm quan và vi sinh cao.

Một dây chuyền công suất 20.000 ổ bánh/ngày thường có:

- 95–98% sản phẩm đạt chuẩn.

- 1,5–3% sản phẩm loại B (sai hình dạng, màu sắc).

- < 0,5% sản phẩm hỏng hoàn toàn.

Điều này giúp doanh nghiệp tiết kiệm đáng kể chi phí nguyên liệu và nâng cao khả năng cạnh tranh.

3.3 Tiêu chuẩn kỹ thuật an toàn thiết bị

Để đáp ứng yêu cầu thị trường quốc tế, toàn bộ thiết bị như máy trộn bột, máy tạo hình, lò nướng công nghiệp đều phải tuân thủ:

- 3A Sanitary Standards: bề mặt inox mịn Ra ≤ 0,8 µm, tránh tích tụ vi sinh.

- EHEDG (European Hygienic Engineering & Design Group): thiết kế dễ vệ sinh, không có khe hở.

- ISO 14159:2002: yêu cầu an toàn vệ sinh đối với máy chế biến thực phẩm.

- CE / RoHS: chứng nhận thiết bị đạt chuẩn châu Âu, không chứa kim loại nặng độc hại.

- UL 94-V0: tiêu chuẩn chống cháy đối với vật liệu nhựa sử dụng trong bảng điện, vỏ máy.

Nhờ tuân thủ các chuẩn này, dây chuyền không chỉ bền bỉ mà còn đảm bảo an toàn tuyệt đối trong quá trình chế biến.

3.4 Tiêu chuẩn sản phẩm (hóa lý và vi sinh)

Các sản phẩm từ dây chuyền sản xuất bánh mì bánh ngọt bánh quy phải đáp ứng các chỉ tiêu chất lượng:

| Chỉ tiêu | Bánh mì | Bánh ngọt | Bánh quy |

| Độ ẩm | 35–38% | 28–32% | 3–5% |

| pH | 5,0 – 5,3 | 5,2 – 5,6 | 6,0 – 6,5 |

| Tổng số vi khuẩn hiếu khí | ≤ 10⁴ CFU/g | ≤ 10³ CFU/g | ≤ 10² CFU/g |

| Coliforms | ≤ 10 CFU/g | ≤ 10 CFU/g | Không phát hiện |

| Nấm men – nấm mốc | ≤ 50 CFU/g | ≤ 30 CFU/g | ≤ 20 CFU/g |

Ngoài ra, sản phẩm phải không chứa Salmonella và E. coli. Đây là các chỉ số bắt buộc để đảm bảo an toàn thực phẩm theo Codex Alimentarius và TCVN 5603:2008 (HACCP).

3.5 Tiêu chuẩn môi trường và năng lượng

Vận hành một dây chuyền sản xuất bánh mì bánh ngọt bánh quy đòi hỏi tiêu chuẩn cao về môi trường và năng lượng:

- ISO 50001:2018: quản lý năng lượng, giúp tiết kiệm 10–15% điện năng nhờ công nghệ hồi nhiệt trong lò nướng.

- ISO 14001:2015: quản lý môi trường, xử lý khí thải và nước thải từ vệ sinh CIP.

- Giảm phát thải CO₂: áp dụng lò gas hiệu suất cao, hệ thống tái sử dụng hơi nước ngưng.

- Quản lý bụi bột: hệ thống lọc HEPA và cyclone, hạn chế bụi mịn trong khu vực sản xuất.

Những yêu cầu này giúp nhà máy đáp ứng chiến lược phát triển bền vững và phù hợp với tiêu chuẩn quốc tế khi xuất khẩu.

4.1 Lợi ích vận hành và tối ưu hóa quy trình

Một dây chuyền sản xuất bánh mì bánh ngọt bánh quy hiện đại mang lại hiệu quả vận hành vượt trội nhờ khả năng đồng bộ từ khâu nguyên liệu đến đóng gói.

- Giảm 30–40% chi phí nhân công do tích hợp máy trộn bột, máy tạo hình, lò nướng công nghiệp và đóng gói tự động.

- Tốc độ xử lý dữ liệu từ PLC – HMI < 300 ms, đảm bảo phản hồi tức thì khi điều chỉnh nhiệt độ, độ ẩm, hoặc tốc độ băng tải.

- Tỷ lệ hỏng mẻ < 0,5%/năm, so với 2–3% ở mô hình bán thủ công.

- Hệ số OEE trung bình đạt 88–92%, duy trì sản xuất liên tục 24/7 với thời gian dừng máy ngắn.

Nhờ vận hành khép kín, doanh nghiệp giảm thất thoát nguyên liệu 2–3% và tối ưu chi phí bảo trì tới 20% nhờ hệ thống bảo trì dự đoán (Predictive Maintenance).

4.2 Lợi ích tài chính và chiến lược kinh doanh

Đầu tư vào dây chuyền sản xuất bánh mì bánh ngọt bánh quy mang lại lợi ích rõ rệt về doanh thu và lợi nhuận.

Ví dụ: 1 kg bột mì nguyên liệu có giá 12.000–14.000 VND. Sau chế biến thành bánh mì, giá bán thành phẩm có thể đạt 25.000–30.000 VND/kg; với bánh ngọt lên đến 60.000–80.000 VND/kg; còn bánh quy đóng gói có thể đạt 90.000–120.000 VND/kg.

Nhờ đa dạng hóa sản phẩm, biên lợi nhuận gộp tăng 10–15% so với chỉ sản xuất bánh mì đơn thuần. Thời gian hoàn vốn của một dây chuyền công suất 20.000 – 30.000 sản phẩm/ngày thường từ 2–3 năm, nhanh hơn 20% so với đầu tư thiết bị riêng lẻ.

Hệ thống MES (Manufacturing Execution System) cho phép quản lý dữ liệu sản xuất, kiểm soát tồn kho, lập kế hoạch nguyên liệu chính xác, giảm chi phí lưu kho 15–20%.

4.3 Lợi ích về chất lượng và an toàn thực phẩm

Nhờ kiểm soát chặt chẽ công nghệ chế biến thực phẩm, sản phẩm cuối cùng đạt chuẩn cao về cảm quan và an toàn:

- Bánh mì: vỏ vàng nâu đồng đều, độ xốp 70–75%, thể tích nở gấp 2–2,5 lần khối bột ban đầu.

- Bánh ngọt: giữ độ mềm ẩm trong 3–5 ngày, pH ổn định 5,2–5,6.

- Bánh quy: giòn xốp, độ ẩm < 5%, thời hạn bảo quản 6–9 tháng.

Toàn bộ sản phẩm đáp ứng tiêu chuẩn HACCP, ISO 22000, Codex và có thể mở rộng sang tiêu chuẩn FDA (Mỹ), JAS (Nhật Bản), BRC (Anh).

Điều này giúp doanh nghiệp không chỉ đảm bảo an toàn cho người tiêu dùng nội địa, mà còn đủ điều kiện xuất khẩu sang các thị trường khó tính.

4.4 Ứng dụng sản phẩm bánh mì

Bánh mì là sản phẩm chủ lực trong nhiều thị trường. Với dây chuyền sản xuất bánh mì bánh ngọt bánh quy, nhà máy có thể sản xuất:

- Bánh mì ổ truyền thống 60–120 g/ổ, năng suất 5.000–10.000 ổ/giờ.

- Bánh baguette kiểu Pháp, chiều dài 50–70 cm, vỏ giòn ruột xốp.

- Bánh mì sandwich (toast bread), đóng gói MAP, hạn sử dụng 7–10 ngày.

- Bánh mì nguyên cám (whole grain bread) với tỷ lệ chất xơ 8–10%, đáp ứng nhu cầu sức khỏe.

Nhờ tự động hóa, sản phẩm đồng nhất về hình dạng, hương vị, đáp ứng chuỗi siêu thị, nhà hàng, và xuất khẩu.

4.5 Ứng dụng sản phẩm bánh ngọt

Bánh ngọt thường đòi hỏi kỹ thuật tạo hình tinh xảo và kiểm soát nhiệt độ chính xác. Máy tạo hình và lò nướng công nghiệp hiện đại cho phép sản xuất:

- Bánh croissant (ngàn lớp) với độ nở tầng rõ, độ béo 20–25%.

- Bánh bông lan (sponge cake) độ ẩm 28–32%, thời gian nướng 20 phút ở 180°C.

- Muffin, cupcake, bánh nhân kem, nhân sô-cô-la.

- Bánh ngọt tươi đóng gói OPP, hạn sử dụng 5–7 ngày.

Khả năng sản xuất hàng loạt với chất lượng đồng đều là ưu điểm vượt trội của dây chuyền công nghiệp, giúp các thương hiệu cạnh tranh với sản phẩm nhập khẩu.

4.6 Ứng dụng sản phẩm bánh quy

Bánh quy có nhu cầu rất lớn, đặc biệt trong phân khúc xuất khẩu. Dây chuyền sản xuất bánh mì bánh ngọt bánh quy cho phép sản xuất:

- Bánh quy giòn truyền thống, độ ẩm 3–4%.

- Bánh quy bơ (butter cookies), độ béo 16–20%.

- Bánh quy dinh dưỡng (fortified biscuits) bổ sung canxi, sắt, vitamin.

- Bánh quy sandwich kẹp kem, tốc độ 2.500–3.500 viên/giờ.

Đặc biệt, dây chuyền tích hợp hệ thống đóng gói khí biến đổi (MAP) giúp kéo dài hạn sử dụng đến 12 tháng, đáp ứng tiêu chuẩn xuất khẩu sang EU và Mỹ.

4.7 Xu hướng phát triển và ứng dụng hiện đại

Xu hướng hiện nay của ngành công nghệ chế biến thực phẩm là:

- Ứng dụng AI và IoT trong giám sát dây chuyền, phân tích dữ liệu tiêu hao năng lượng, giảm chi phí điện 8–12%.

- Sử dụng nguyên liệu hữu cơ, ít đường, ít béo, đáp ứng thị trường “healthy food”.

- Tăng cường bao bì sinh học phân hủy (PLA, PHA) thay thế nhựa truyền thống.

- Phát triển dây chuyền linh hoạt, có thể chuyển đổi nhanh giữa sản xuất bánh mì – bánh ngọt – bánh quy chỉ trong 2–3 giờ.

Điều này cho thấy, việc đầu tư dây chuyền hiện đại không chỉ là nâng cao năng suất, mà còn là bước đi chiến lược để thích ứng với xu hướng tiêu dùng toàn cầu.

5.1 Giải pháp trọn gói và đồng bộ

ETEK mang đến dây chuyền sản xuất bánh mì bánh ngọt bánh quy theo mô hình EPC (Engineering – Procurement – Construction) trọn gói. Toàn bộ từ khảo sát, thiết kế, lựa chọn máy trộn bột, máy tạo hình, lò nướng công nghiệp, đến lắp đặt, chạy thử và đào tạo vận hành đều được ETEK đảm nhiệm.

Nhờ vậy, doanh nghiệp giảm trung bình 15–20% chi phí đầu tư so với việc mua thiết bị từ nhiều nhà cung cấp khác nhau. Sự đồng bộ giữa thiết bị – phần mềm – dây chuyền đóng gói giúp tránh tình trạng “xung đột công nghệ”, vốn là nguyên nhân chính gây dừng máy ở các nhà máy thủ công.

5.2 Công nghệ tiên tiến – tối ưu hóa sản xuất

ETEK luôn tích hợp những giải pháp công nghệ chế biến thực phẩm mới nhất:

- Máy trộn bột sử dụng biến tần đa cấp, điều chỉnh lực cắt, kiểm soát nhiệt độ bột chính xác ±0,5°C.

- Máy tạo hình tốc độ 3.000 viên/giờ, có thể thay khuôn trong vòng 15 phút.

- Lò nướng công nghiệp tunnel dài 40–60 m, phân vùng nhiệt tự động, sai số nhiệt ±1°C.

- Hệ thống SCADA – IoT giúp giám sát 24/7, lưu trữ dữ liệu 12 tháng, phân tích tiêu hao điện/nhiên liệu theo ca sản xuất.

So với nhiều đơn vị chỉ cung cấp thiết bị cơ bản, ETEK thiết kế dây chuyền hướng đến tối ưu năng lượng và độ ổn định lâu dài. Thực tế cho thấy, dây chuyền của ETEK tiết kiệm 12–18% điện năng/năm nhờ công nghệ hồi nhiệt và điều khiển thông minh.

5.3 Dịch vụ hậu mãi và bảo trì dự đoán

Một trong những lý do chính khiến doanh nghiệp chọn ETEK là dịch vụ hậu mãi toàn diện:

- Phản hồi sự cố trong 6–12 giờ với đội ngũ kỹ sư tại chỗ.

- Kho linh kiện dự phòng (cảm biến, motor, van, bảng mạch) luôn sẵn sàng thay thế trong vòng 48 giờ.

- Hệ thống bảo trì dự đoán (Predictive Maintenance) tích hợp AI, phân tích độ rung và nhiệt độ motor để cảnh báo trước khi hỏng. Nhờ đó, tỷ lệ dừng máy đột xuất giảm 40–50%.

- Hỗ trợ từ xa qua IoT: nâng cấp phần mềm, chỉnh sửa công thức nướng, giám sát dây chuyền qua mạng.

Điều này đảm bảo dây chuyền duy trì hệ số khả dụng (Availability) trên 93% suốt vòng đời vận hành.

5.4 Linh hoạt – tùy chỉnh cho từng mô hình nhà máy

Không phải doanh nghiệp nào cũng có cùng quy mô. ETEK thiết kế dây chuyền sản xuất bánh mì bánh ngọt bánh quy theo từng cấp độ:

- Mini line: công suất 3.000–5.000 sản phẩm/ngày, phù hợp startup hoặc bakery chuỗi nhỏ.

- Medium line: 10.000–20.000 sản phẩm/ngày, phục vụ thị trường nội địa và siêu thị.

- Industrial line: 30.000–50.000 sản phẩm/ngày, hướng tới xuất khẩu.

Từng dây chuyền có thể tùy biến: từ lựa chọn loại lò nướng công nghiệp (rotary, tunnel, convection), hình thức đóng gói (cốc, gói, lốc, hộp carton) đến tích hợp robot xếp khay, giúp tăng năng suất đóng gói thêm 25%.

5.5 Lợi ích kinh tế khi chọn ETEK so với nhà cung cấp khác

Một phân tích so sánh cho thấy:

- Nếu mua thiết bị rời rạc từ nhiều hãng, doanh nghiệp mất 6–8 tháng để đồng bộ dây chuyền, trong khi ETEK chỉ cần 4–5 tháng.

- Chi phí bảo trì trung bình ở thị trường chung chiếm 4–6% giá trị đầu tư/năm, còn với ETEK nhờ bảo trì dự đoán chỉ còn 2–3%.

- Suất tiêu hao năng lượng trung bình dây chuyền khác: 120–150 kWh/tấn bánh; dây chuyền ETEK: 95–110 kWh/tấn bánh.

Như vậy, chỉ sau 2–3 năm, doanh nghiệp tiết kiệm hàng tỷ đồng chi phí vận hành, đồng thời gia tăng biên lợi nhuận nhờ sản xuất ổn định.

5.6 Giá trị khác biệt của ETEK

Điểm tạo nên sự khác biệt là ETEK không chỉ “bán thiết bị” mà mang đến giải pháp toàn diện:

- Thiết kế nhà máy tối ưu luồng nguyên liệu, hạn chế nhiễm chéo.

- Đảm bảo toàn bộ hệ thống đạt chuẩn HACCP, ISO 22000, ISO 50001, ISO 14001.

- Tư vấn chiến lược sản phẩm (bánh mì, bánh ngọt, bánh quy, bánh dinh dưỡng) để phù hợp nhu cầu thị trường.

- Hỗ trợ doanh nghiệp đạt chứng nhận xuất khẩu vào EU, Mỹ, Nhật Bản.

Chính triết lý “Công nghệ gắn liền hiệu quả kinh tế” khiến ETEK trở thành lựa chọn hàng đầu cho các doanh nghiệp trong ngành công nghệ chế biến thực phẩm.

KẾT LUẬN

Trong bối cảnh ngành thực phẩm cạnh tranh gay gắt, đầu tư vào dây chuyền sản xuất bánh mì bánh ngọt bánh quy hiện đại không chỉ nâng cao năng suất, mà còn đảm bảo chất lượng ổn định, giảm chi phí vận hành và mở rộng thị trường xuất khẩu.

ETEK là đối tác chiến lược mang đến giải pháp đồng bộ, tối ưu chi phí – năng suất – chất lượng. Đây chính là lựa chọn giúp doanh nghiệp tạo lợi thế cạnh tranh bền vững, mở rộng quy mô và khẳng định vị thế thương hiệu trên thị trường trong nước lẫn quốc tế.