DÂY CHUYỀN MẠ NHÔM

Dây chuyền mạ nhôm là giải pháp công nghệ xử lý bề mặt tiên tiến giúp tạo lớp phủ nhôm mỏng, có độ bền, độ phản quang và khả năng chống ăn mòn vượt trội. Quy trình bao gồm các bước tiền xử lý, mạ điện nhôm, rửa, sấy và xử lý bề mặt nhôm bằng công nghệ hóa học – điện hóa hiện đại, được ứng dụng trong nhiều ngành từ cơ khí, trang trí nội thất đến linh kiện điện tử và ô tô.

Trong lĩnh vực hoàn thiện vật liệu, dây chuyền mạ nhôm giữ vai trò cốt lõi trong việc nâng cao tính thẩm mỹ, khả năng chống oxy hóa và độ dẫn điện của sản phẩm kim loại.

Khác với mạ niken hay kẽm, mạ điện nhôm sử dụng cơ chế điện phân ngược, tạo màng oxit nhôm (Al₂O₃) có cấu trúc tinh thể ổn định, bám chắc vào nền kim loại, đồng thời cho phép xử lý bề mặt bằng phương pháp nhuộm hoặc đánh bóng hóa học.

Quy trình mạ nhôm trang trí hiện đại được triển khai trong môi trường điều khiển tự động bằng PLC – SCADA, đảm bảo độ dày lớp mạ từ 5–25 µm tùy mục đích sử dụng.

Chỉ số độ bóng đạt 80–90 GU (Gloss Units), độ cứng lớp mạ 300–500 HV, độ bám dính cấp 1 (theo TCVN 2097:1993), đáp ứng tiêu chuẩn quốc tế JIS H8602 và ASTM B244.

Các ứng dụng tiêu biểu bao gồm: vỏ điện thoại, linh kiện điện tử, khung trang trí, thiết bị gia dụng, chi tiết ô tô – xe máy và sản phẩm cơ khí chính xác.

Với xu hướng phát triển xanh, xử lý bề mặt nhôm trong dây chuyền ETEK tích hợp hệ thống thu hồi khí acid, tái sử dụng nước rửa và trung hòa điện giải, đảm bảo nước thải sau xử lý đạt QCVN 40:2011/BTNMT.

Sự ra đời của dây chuyền mạ nhôm tự động hóa không chỉ giúp tăng năng suất 30–40% mà còn giảm tiêu hao điện năng và hóa chất đến 20%. Đây là bước tiến chiến lược giúp doanh nghiệp đạt chuẩn công nghệ quốc tế, gia tăng giá trị sản phẩm và mở rộng xuất khẩu sang các thị trường cao cấp như Nhật Bản, Đức, Mỹ.

2.1 Hệ thống tiền xử lý và tẩy dầu bề mặt

Trong dây chuyền mạ nhôm, giai đoạn tiền xử lý là bước quan trọng nhất, quyết định độ bám dính và chất lượng lớp phủ.

Vật liệu (thường là nhôm, hợp kim nhôm hoặc nền kim loại được phủ nhôm) được đưa qua các bể tẩy dầu kiềm, trung hòa và hoạt hóa bề mặt.

Bể tẩy dầu sử dụng dung dịch NaOH 5–10% hoặc dung dịch kiềm hỗn hợp Na₂CO₃ – Na₃PO₄ – Na₂SiO₃, nhiệt độ 50–60°C, thời gian ngâm 3–5 phút.

Tiếp đó là công đoạn rửa nước và xử lý bề mặt nhôm bằng dung dịch acid nitric (10–15%) để loại bỏ lớp oxit tự nhiên, đảm bảo bề mặt sạch, sáng và có độ dẫn điện đồng đều.

Quá trình này có hệ thống phun – nhúng luân phiên, giúp loại bỏ hoàn toàn tạp chất hữu cơ.

Các bể được chế tạo bằng PVC hoặc PP dày 15–20 mm, có sưởi điện trở titan công suất 9–12 kW, kiểm soát nhiệt độ bằng cảm biến PT100, sai số ±1°C.

Dung dịch được khuấy tuần hoàn bằng khí nén, tốc độ dòng chảy 0,8–1,2 m/s để tránh cặn bám.

Nhờ thiết kế này, dây chuyền mạ nhôm duy trì độ sạch bề mặt > 98%, độ nhám Ra ≤ 0,6 µm – điều kiện lý tưởng để tạo liên kết ion trong bước mạ điện nhôm kế tiếp.

2.2 Hệ thống mạ điện nhôm và nguồn điện phân

Mạ điện nhôm (Electroplating Aluminum) là “trái tim” của toàn bộ dây chuyền, nơi diễn ra quá trình hình thành lớp phủ nhôm trên nền vật liệu.

Nguyên lý hoạt động dựa trên quá trình điện phân dung dịch chứa phức nhôm, trong đó vật cần mạ là catot (cực âm), còn cực dương là thanh nhôm nguyên chất hoặc than graphit.

Dung dịch mạ nhôm có thành phần tiêu chuẩn:

– AlCl₃: 150–200 g/l

– LiCl: 250–300 g/l

– Dung môi anhydrous hoặc hỗn hợp toluene–ether để ổn định ion Al³⁺

– Phụ gia chống oxi hóa: 0,5–1 g/l

Điện áp mạ 6–12 V, mật độ dòng 2–5 A/dm², nhiệt độ 60–80°C.

Thời gian mạ 15–45 phút tùy độ dày yêu cầu (thông thường 5–25 µm).

Bể mạ nhôm được chế tạo từ inox 316L, có áo nước làm mát, đảm bảo nhiệt độ ổn định ±2°C. Hệ thống khuấy cơ hoặc bơm tuần hoàn giúp phân bố ion đồng đều, tránh hiện tượng “cháy mạ” ở rìa sản phẩm.

Nguồn điện sử dụng bộ chỉnh lưu DC 12V – 5000A, dạng SCR điều khiển tuyến tính, gợn sóng ≤ 5%, hiệu suất ≥ 90%.

Dòng điện được điều khiển tự động bằng PID và có chế độ ramp-up để tránh sốc điện khi bắt đầu mạ.

Toàn bộ dữ liệu điện áp – dòng – thời gian được ghi nhận qua PLC, cho phép kiểm soát chất lượng từng mẻ.

Khi hoàn tất, sản phẩm sẽ có lớp phủ nhôm tinh thể dạng α–Al₂O₃, bám chặt với nền (độ bám dính cấp 1, không bong sau 100 vòng test bằng băng keo 3M).

Tỷ lệ đạt chuẩn lớp phủ ≥ 98%, sai số độ dày ±1 µm.

2.3 Hệ thống rửa trung gian và trung hòa

Sau mạ điện nhôm, vật liệu được rửa qua 3–5 bể nước khử ion (DI) nhằm loại bỏ dư lượng ion Cl⁻ và dung môi.

Lưu lượng nước rửa 2–3 lít/phút·dm² bề mặt sản phẩm, độ dẫn điện nước ≤ 5 µS/cm.

Bể rửa tuần hoàn qua hệ thống lọc cartridge 0,2 µm, có UV khử khuẩn, giúp tránh nhiễm tạp vào lớp mạ.

Tiếp theo, vật liệu được trung hòa bằng dung dịch NaHCO₃ 1–2% hoặc Na₂B₄O₇ để ổn định bề mặt nhôm mạ, tránh hiện tượng tái oxy hóa.

Nhiệt độ dung dịch trung hòa 25–30°C, thời gian ngâm 2–3 phút.

Khu vực rửa và trung hòa trong dây chuyền mạ nhôm được bố trí nối tiếp, điều khiển tự động bằng van điện từ, đảm bảo tiết kiệm 20–25% nước so với quy trình thủ công.

2.4 Hệ thống nhuộm màu và mạ trang trí

Đối với mạ nhôm trang trí, sau khi điện phân xong, vật liệu sẽ được nhuộm màu bằng dung dịch muối kim loại (Co, Ni, Cu, Sn) để tạo hiệu ứng ánh kim.

Quá trình này diễn ra trong bể oxalate hoặc sulfate, pH 5,5–6,5, nhiệt độ 50–60°C, thời gian 10–15 phút.

Màu sắc có thể đạt độ bền cấp 8 theo ISO 105-B02 (thử tia UV 500 giờ không phai).

Sau nhuộm, sản phẩm được xử lý bịt lỗ (sealing) bằng nước nóng 95–100°C trong 15 phút để bịt kín các mao quản oxit, tăng độ bền ăn mòn và độ bóng.

Lớp mạ sau xử lý đạt độ dày 10–25 µm, độ bóng ≥ 85 GU, bền màu trong môi trường muối 5% NaCl ≥ 500 giờ mà không đổi màu.

Các mẫu mạ nhôm trang trí còn có thể phủ thêm lớp bảo vệ polymer trong suốt (clear coat) bằng phương pháp phun sơn hoặc nhúng, giúp tăng tuổi thọ bề mặt lên gấp đôi.

2.5 Hệ thống sấy khô và làm nguội

Sau các bước rửa và xử lý màu, sản phẩm được sấy khô trong buồng nhiệt cưỡng bức ở 80–100°C trong 15–20 phút.

Buồng sấy sử dụng quạt ly tâm lưu lượng 4.000–8.000 m³/h, bộ trao đổi nhiệt inox 316L, hiệu suất ≥ 6.000 W/m²K.

Độ ẩm còn lại trên sản phẩm sau sấy < 0,1%, bề mặt không xuất hiện vết loang.

Sau sấy, vật liệu được làm nguội bằng khí sạch (lọc HEPA H13, tốc độ gió 0,3–0,5 m/s) để tránh hấp hơi nước và bụi bám.

Nhiệt độ ra khỏi buồng nguội ≤ 30°C, đạt yêu cầu cho công đoạn kiểm tra.

2.6 Hệ thống kiểm tra và kiểm soát chất lượng

Kiểm soát chất lượng trong dây chuyền mạ nhôm được thực hiện theo nhiều cấp độ.

– Kiểm tra độ dày: bằng máy đo lớp phủ từ tính hoặc siêu âm, sai số ±0,5 µm.

– Kiểm tra độ bóng: theo ASTM D523, góc 60°, giá trị ≥ 85 GU.

– Kiểm tra độ bám dính: cắt ô vuông 1 mm², dán băng keo 3M, không bong tróc (Cấp 1 theo TCVN 2097:1993).

– Kiểm tra ăn mòn: thử muối 5% NaCl ở 35°C trong 500–1.000 giờ, không rỗ bề mặt.

– Kiểm tra màu sắc ΔE ≤ 1,0 giữa các lô sản xuất.

Toàn bộ dữ liệu được số hóa và lưu trên hệ thống MES (Manufacturing Execution System) giúp truy xuất nguồn gốc từng lô hàng.

Dây chuyền mạ nhôm đạt chỉ số OEE ≥ 90%, đảm bảo chất lượng ổn định và khả năng kiểm soát thống kê SPC (Statistical Process Control) theo chuẩn ISO 9001:2015.

2.7 Hệ thống xử lý khí và nước thải mạ

Do quá trình mạ điện nhôm sinh ra hơi acid và khí hydro, hệ thống hút khí cục bộ được lắp tại mỗi bể.

Lưu lượng hút 1.500–2.000 m³/h cho mỗi bể, tốc độ gió miệng hút ≥ 0,7 m/s.

Khí thải chứa acid được dẫn qua tháp rửa khí (scrubber) bằng dung dịch NaOH 5%, hiệu suất trung hòa ≥ 95%, khí đầu ra có pH 6,5–7,5, HCl ≤ 5 mg/Nm³.

Nước thải từ xử lý bề mặt nhôm được gom riêng, điều chỉnh pH bằng vôi hoặc NaOH, sau đó qua bể keo tụ – lắng – lọc than hoạt tính.

COD sau xử lý ≤ 75 mg/l, TSS ≤ 50 mg/l, đạt QCVN 40:2011/BTNMT (Cột A).

Hệ thống tái sử dụng nước rửa đạt tỷ lệ tuần hoàn 60–70%, giảm 30% lượng nước cấp mới.

Các chất thải rắn như bùn nhôm hydroxide được ép lọc, độ ẩm < 40%, đóng bao chuyển giao cho đơn vị xử lý chuyên dụng theo quy định môi trường.

2.8 Hệ thống điều khiển tự động và giám sát SCADA

Toàn bộ dây chuyền mạ nhôm vận hành bằng hệ thống điều khiển PLC Siemens S7-1500, kết nối SCADA WinCC giám sát thời gian thực.

Các thông số điện áp, nhiệt độ, pH, lưu lượng và nồng độ dung dịch được giám sát bằng cảm biến online.

Cảnh báo tự động kích hoạt khi vượt giới hạn ±5% thông số đặt.

Mỗi bể có van khí, gia nhiệt và bơm tuần hoàn riêng, được đồng bộ hóa bằng thuật toán PID để duy trì độ ổn định hóa học.

Giao diện HMI 12″ cảm ứng trực quan, hiển thị sơ đồ toàn tuyến, giúp kỹ sư thao tác nhanh và an toàn.

Tất cả dữ liệu lưu trữ 12 tháng, hỗ trợ phân tích hiệu suất và truy xuất lỗi.

Độ khả dụng (Availability) của hệ thống đạt ≥ 92%, thời gian bảo trì định kỳ chỉ 2 giờ/tháng.

Mức tiêu thụ điện năng trung bình 0,9–1,1 kWh/m² sản phẩm, tiết kiệm 15% so với dây chuyền bán cơ giới.

3.1 Thông số kỹ thuật của dây chuyền mạ nhôm

Một dây chuyền mạ nhôm tiêu chuẩn công nghiệp được thiết kế theo các thông số cơ bản sau:

| Hạng mục | Thông số tiêu chuẩn | Ghi chú |

| Nhiệt độ bể mạ | 60–80°C | Kiểm soát bằng bộ gia nhiệt titan |

| Điện áp mạ | 6–12 V DC | Điều khiển tuyến tính SCR |

| Mật độ dòng | 2–5 A/dm² | Phụ thuộc độ dày yêu cầu |

| Thời gian mạ | 15–45 phút | Tùy loại sản phẩm |

| Độ dày lớp mạ | 5–25 µm | Đạt chuẩn JIS H8602 |

| Độ bóng | ≥ 85 GU (60°) | ASTM D523 |

| Độ cứng | 300–500 HV | Kiểm tra bằng microhardness |

| Độ bám dính | Cấp 1 (TCVN 2097:1993) | Không bong sau 100 vòng test 3M |

| Sai số độ dày | ±1 µm | Đảm bảo đồng đều lớp phủ |

| Hiệu suất điện hóa | ≥ 90% | So với năng lượng đầu vào |

Các thông số này được giám sát liên tục bằng hệ thống cảm biến dòng và nhiệt điện trở, dữ liệu truyền trực tiếp về trung tâm SCADA. Nhờ đó, dây chuyền mạ nhôm đảm bảo sản xuất ổn định, độ lặp lại cao và kiểm soát chính xác từng lô sản phẩm.

3.2 Đặc tính hóa học và cấu trúc lớp mạ

Lớp phủ trong mạ điện nhôm là màng oxit nhôm (Al₂O₃) được hình thành qua quá trình oxy hóa – khử điện hóa.

Cấu trúc màng gồm hai phần:

– Lớp nền (Barrier layer): mỏng, dày 0,02–0,05 µm, bám chặt với kim loại gốc.

– Lớp mao quản (Porous layer): dày 5–25 µm, có hàng triệu lỗ nhỏ kích thước 10–100 nm, giúp nhuộm màu và xử lý bề mặt nhôm hiệu quả.

Thành phần hóa học lớp mạ đạt:

– Al₂O₃ ≥ 98,5%

– SiO₂ ≤ 0,5%

– Fe₂O₃ ≤ 0,3%

– Tạp chất hữu cơ < 0,2%

Khối lượng riêng: 3,1–3,2 g/cm³

Độ dẫn nhiệt: 25–30 W/m·K

Độ chịu nhiệt: lên tới 500°C không biến màu

Điện trở suất: 10⁹–10¹¹ Ω·cm (phụ thuộc độ dày)

Nhờ cấu trúc oxit tinh thể γ-Al₂O₃, lớp phủ có độ cứng tương đương 7–8 theo thang Mohs, giúp mạ nhôm trang trí vừa có tính thẩm mỹ vừa có khả năng bảo vệ cơ học cao.

3.3 Chỉ tiêu kiểm tra vật lý – cơ học

Để đánh giá chất lượng lớp phủ của dây chuyền mạ nhôm, các phép thử vật lý được tiến hành định kỳ:

- Độ bám dính:

– Theo tiêu chuẩn TCVN 2097:1993 và ASTM D3359, dùng phương pháp cắt ô vuông 1×1 mm, dán băng keo 3M kéo mạnh.

– Kết quả đạt cấp 1 (không bong tróc), nghĩa là lớp nhôm bám chắc tuyệt đối lên nền vật liệu. - Độ cứng vi mô (Microhardness):

– Đo bằng máy Vickers HV0.05.

– Kết quả 300–500 HV, tương đương độ cứng thép không gỉ SUS304. - Độ mài mòn (Abrasion Resistance):

– Sử dụng máy Taber 5135, bánh mài CS-10, tải 1.000 g.

– Sau 1.000 vòng mài, khối lượng mất ≤ 20 mg. - Độ bóng bề mặt:

– Theo ASTM D523 ở góc 60°, giá trị ≥ 85 GU.

– Độ lệch ΔGU ≤ 2 giữa các lô sản xuất. - Độ dày lớp phủ:

– Kiểm tra bằng máy đo từ tính Fischer Dualscope, sai số ±0,5 µm.

– Độ đồng đều > 95% trên toàn bề mặt.

Nhờ các thông số này, sản phẩm mạ nhôm trang trí có bề mặt phản quang cao, sắc nét, đạt tiêu chuẩn xuất khẩu.

3.4 Thử nghiệm hóa học và ăn mòn

Trong công nghiệp, khả năng chống ăn mòn là yếu tố cốt lõi của dây chuyền mạ nhôm.

Các chỉ tiêu kiểm tra theo tiêu chuẩn ASTM B117 (Salt Spray Test) và ISO 9227 được áp dụng:

| Phép thử | Thời gian (giờ) | Tiêu chuẩn chấp nhận |

| Muối 5% NaCl, 35°C | 500 | Không rỗ, không bong |

| Acid HCl 0,1N, 25°C | 48 | Không đổi màu |

| Dung dịch NaOH 5%, 50°C | 8 | Mất < 3% khối lượng |

| Chu kỳ nhiệt 20–80°C | 20 | Không nứt, không mờ |

Sau các thử nghiệm, lớp mạ vẫn giữ màu ánh kim, độ bóng suy giảm < 5%.

Điều này chứng minh hiệu quả của xử lý bề mặt nhôm trong việc tăng độ bền và ổn định hóa học của lớp oxit.

3.5 Tiêu chuẩn kỹ thuật quốc tế áp dụng

Dưới đây là các tiêu chuẩn mà dây chuyền mạ nhôm ETEK tuân thủ:

| Tiêu chuẩn | Nội dung | Phạm vi |

| JIS H8602 | Mạ nhôm – yêu cầu kỹ thuật | Nhật Bản |

| ASTM B244 | Đo độ dày lớp mạ điện | Hoa Kỳ |

| ISO 7599 | Mạ oxit nhôm anod hóa | Quốc tế |

| ISO 2813 | Đo độ bóng bề mặt | Quốc tế |

| TCVN 2097:1993 | Thử độ bám dính sơn & mạ | Việt Nam |

| QCVN 40:2011/BTNMT | Nước thải công nghiệp | Việt Nam |

| QCVN 19:2009/BTNMT | Khí thải công nghiệp | Việt Nam |

Mỗi tiêu chuẩn đều quy định rõ độ dày, sai số, độ bóng, khả năng chịu môi trường và yêu cầu về xử lý khí – nước thải.

Nhờ tuân thủ nghiêm ngặt, dây chuyền mạ nhôm của ETEK đáp ứng mọi yêu cầu kiểm định chất lượng quốc tế, kể cả thị trường EU, Mỹ và Nhật.

3.6 Các chỉ số môi trường và an toàn

Quá trình mạ điện nhôm và xử lý bề mặt nhôm sinh ra một lượng khí và nước thải chứa acid, kiềm, muối nhôm và hydro.

ETEK thiết kế hệ thống kiểm soát tự động với các thông số:

| Hạng mục | Giới hạn vận hành | Quy chuẩn đầu ra |

| pH nước thải | 6,5–8,5 | QCVN 40:2011/BTNMT |

| COD | ≤ 75 mg/l | |

| TSS | ≤ 50 mg/l | |

| HCl khí thải | ≤ 5 mg/Nm³ | QCVN 19:2009/BTNMT |

| VOCs | ≤ 50 mg/Nm³ | |

| Tiếng ồn | ≤ 75 dB |

Hệ thống lọc khí gồm tháp hấp thụ NaOH và buồng than hoạt tính, hiệu suất khử khí ≥ 95%.

Nước rửa được tuần hoàn 3 cấp, tiết kiệm 60–70% lượng nước sử dụng.

Bùn thải nhôm hydroxide được ép lọc, định danh chất thải nguy hại theo mã QLCTNH 11 01 09 và xử lý an toàn theo quy trình ETEK-EN140.

3.7 Tính năng vận hành và hiệu suất công nghệ

Một dây chuyền mạ nhôm hiện đại đạt các chỉ số vận hành sau:

| Thông số | Giá trị trung bình | Hiệu quả so với thủ công |

| Năng suất | 1000–2000 m²/ngày | +300% |

| Hiệu suất điện hóa | ≥ 90% | +25% |

| Độ đồng đều lớp phủ | ≥ 95% | +20% |

| Tỷ lệ lỗi bề mặt | < 1% | –80% |

| Mức tiêu hao điện | 1,0 kWh/m² | –15% |

| Tiêu hao dung dịch | 0,8 L/m² | –30% |

| Hiệu suất lọc tuần hoàn | 98% | +50% |

Điểm nổi bật là khả năng kiểm soát đồng đều độ dày lớp mạ trên toàn bộ sản phẩm, nhờ cơ cấu chuyển động bằng xích tải servo điều khiển tốc độ ±1%.

PLC tự động cân bằng dòng điện và nồng độ dung dịch, tránh vùng quá điện thế, giúp kéo dài tuổi thọ bể mạ trên 10 năm.

3.8 So sánh công nghệ mạ nhôm với các công nghệ khác

| Tiêu chí | Mạ nhôm | Mạ niken | Mạ crom |

| Màu sắc | Ánh bạc, phản quang cao | Trắng sáng, hơi vàng | Ánh xanh lạnh |

| Độ bóng | 85–90 GU | 80 GU | 75 GU |

| Độ bám dính | Cấp 1 | Cấp 2 | Cấp 2 |

| Khả năng chống ăn mòn | Rất cao | Trung bình | Cao |

| Nhiệt độ chịu đựng | 500°C | 250°C | 300°C |

| Chi phí hóa chất | Trung bình | Cao | Cao |

| Ứng dụng | Cơ khí, điện tử, trang trí | Ô tô, điện tử | Khuôn, máy móc |

Như vậy, mạ điện nhôm có lợi thế rõ rệt về phản quang, nhẹ, bền và chống oxy hóa, phù hợp cho cả mục đích trang trí và kỹ thuật.

Đặc biệt trong mạ nhôm trang trí, lớp oxit nhôm cho cảm giác kim loại tự nhiên, không bị ngả vàng theo thời gian.

3.9 Độ tin cậy và vòng đời thiết bị

Các bộ phận trong dây chuyền mạ nhôm được tính toán theo tuổi thọ kỹ thuật:

| Hạng mục | Tuổi thọ thiết kế | Vật liệu chế tạo |

| Bể mạ | ≥ 10 năm | Inox 316L, phủ FRP |

| Gia nhiệt titan | 8 năm | Titan Gr.2 |

| Bộ chỉnh lưu DC | ≥ 100.000 giờ | Siemens / ABB |

| Bơm tuần hoàn | 5 năm | PVDF hoặc CPVC |

| Ống dẫn | 10 năm | PP chống acid |

| Cần mạ treo | 7 năm | Hợp kim nhôm anodized |

| Hệ thống SCADA | > 15 năm | Siemens WinCC |

ETEK áp dụng cơ chế bảo trì dự đoán (Predictive Maintenance) dựa trên dữ liệu vận hành thực tế.

Nhờ đó, dây chuyền mạ nhôm hoạt động liên tục 24/7, tỷ lệ downtime < 2%, OEE đạt ≥ 90%.

3.10 Tiêu chuẩn chất lượng sản phẩm mạ nhôm

Kết quả đo lường trung bình trên sản phẩm sau khi hoàn thiện mạ điện nhôm:

| Chỉ tiêu | Đơn vị | Giá trị trung bình |

| Độ dày lớp mạ | µm | 15 ± 1 |

| Độ bóng | GU | 88 |

| Độ cứng | HV | 450 |

| Độ bám dính | Cấp | 1 |

| Độ đồng đều màu | ΔE | ≤ 1,0 |

| Độ chịu muối | giờ | 750 |

| Độ chịu nhiệt | °C | 500 |

| Hệ số phản quang | % | ≥ 90 |

Các giá trị này đáp ứng yêu cầu cao nhất của tiêu chuẩn JIS H8602 và ISO 7599, đồng thời phù hợp với ngành cơ khí chính xác, hàng điện tử và linh kiện cao cấp.

4.1 Lợi ích kỹ thuật của dây chuyền mạ nhôm

Việc đầu tư dây chuyền mạ nhôm công nghiệp mang lại hiệu quả vượt trội về mặt kỹ thuật và độ ổn định sản xuất.

Lớp phủ oxit nhôm có độ cứng 300–500 HV, bám dính tuyệt đối, chịu nhiệt đến 500°C, không biến màu sau 1.000 giờ thử muối.

Hệ thống mạ điện nhôm tự động giúp duy trì điện áp ổn định trong giới hạn ±0,2 V, dòng điện ±0,1 A/dm², đảm bảo lớp mạ đồng đều trên toàn bộ chi tiết.

Nhờ kiểm soát bằng PLC và cảm biến nhiệt độ – dòng – pH, sai lệch giữa các lô sản xuất < 3%.

Chỉ số OEE (Overall Equipment Effectiveness) đạt ≥ 90%, hệ số khả dụng (Availability) ≥ 95%, độ ổn định hóa học của dung dịch ≥ 30 ngày/lần hiệu chỉnh.

Hệ thống xử lý bề mặt nhôm trước mạ giúp đạt độ sạch ion > 98%, bề mặt Ra ≤ 0,6 µm – tiêu chí bắt buộc để hình thành lớp oxit bền vững.

Nhờ đó, lớp phủ có cấu trúc tinh thể γ-Al₂O₃, kháng mài mòn tốt hơn 30% so với các vật liệu phủ niken – crom.

4.2 Lợi ích về chất lượng sản phẩm

Với mạ nhôm trang trí, độ bóng đạt 85–90 GU, phản xạ ánh sáng cao, không đổi màu dưới tia UV.

Độ bám dính cấp 1, không bong rộp sau test băng keo 3M 100 vòng, đạt tiêu chuẩn ASTM D3359.

Độ đồng đều màu ΔE ≤ 1,0, đảm bảo tính thẩm mỹ tuyệt đối khi ghép nối sản phẩm hàng loạt.

Lớp phủ nhôm có hệ số phản quang ≥ 90%, giúp tăng tính thẩm mỹ và khả năng nhận diện thương hiệu.

Sản phẩm sau mạ điện nhôm cũng có khả năng cách điện bề mặt cao (10⁹–10¹¹ Ω·cm), chịu hóa chất nhẹ, chống ẩm tốt, phù hợp cho các linh kiện điện tử và cơ khí chính xác.

Độ chịu muối đạt 750–1.000 giờ, độ cứng tương đương 7–8 Mohs, duy trì vẻ ngoài sáng bạc trong thời gian dài mà không cần đánh bóng.

4.3 Lợi ích kinh tế và vận hành

Dây chuyền mạ nhôm tự động của ETEK giúp tiết kiệm đáng kể chi phí vận hành nhờ hệ thống thu hồi nước, dung dịch và năng lượng.

Hiệu suất điện hóa ≥ 90% giúp giảm tổn hao điện năng 15% so với dây chuyền bán cơ giới.

Dung dịch mạ được lọc tuần hoàn bằng màng PVDF, loại bỏ tạp chất ion Fe, Cu, Si, kéo dài tuổi thọ hóa chất lên 3–4 lần.

Theo tính toán, một nhà máy công suất 2.000 m²/ngày có thể tiết kiệm trung bình 25–30 triệu đồng/tháng nhờ giảm tiêu hao điện, nước và hóa chất.

Chi phí bảo trì thấp hơn 40% do thiết bị chế tạo bằng inox 316L và titan chống ăn mòn, tuổi thọ > 10 năm.

Ngoài ra, nhờ tự động hóa phun, nhúng và sấy, doanh nghiệp giảm 60% lao động thủ công, đảm bảo an toàn và tăng năng suất 200–300%.

4.4 Lợi ích môi trường và bền vững

Công nghệ mạ điện nhôm hiện đại của ETEK tích hợp xử lý bề mặt nhôm bằng hóa chất thân thiện, không chứa Cr⁶⁺ hay cyanide, đáp ứng quy chuẩn RoHS và REACH.

Hệ thống xử lý khí thải trung hòa hơi acid bằng dung dịch NaOH 5%, hiệu suất khử HCl ≥ 95%, VOC < 50 mg/Nm³, đạt QCVN 19:2009/BTNMT.

Nước thải sau xử lý có COD ≤ 75 mg/l, TSS ≤ 50 mg/l, pH 6,5–8,5, hoàn toàn an toàn khi xả thải.

Công nghệ tuần hoàn nước ba cấp giúp giảm 70% lượng nước tiêu thụ, hệ thống thu hồi nhôm hydroxide tái chế thành nguyên liệu phụ trợ.

Tổng lượng CO₂ giảm khoảng 150–200 tấn/năm với nhà máy quy mô trung bình.

Toàn bộ dây chuyền mạ nhôm được thiết kế theo tiêu chuẩn ISO 14001:2015 và ISO 50001, hướng đến mục tiêu sản xuất xanh và tiết kiệm năng lượng.

4.5 Ứng dụng trong công nghiệp cơ khí

Trong ngành cơ khí, dây chuyền mạ nhôm được ứng dụng cho các chi tiết máy, trục, vỏ hộp số, khuôn ép và chi tiết chính xác.

Lớp mạ nhôm giúp tăng khả năng chống ăn mòn gấp 3 lần so với mạ kẽm, giảm ma sát bề mặt 20%, nâng hiệu suất làm việc và tuổi thọ linh kiện.

Độ dày lớp mạ 10–25 µm, độ cứng 450 HV giúp bảo vệ bề mặt trước va đập, mài mòn hoặc nhiệt cao.

Các chi tiết sau mạ điện nhôm có thể chịu môi trường nhiệt 250–400°C mà không giảm độ bám, đặc biệt phù hợp trong ngành chế tạo khuôn, thiết bị cơ khí và phụ tùng xe công nghiệp.

4.6 Ứng dụng trong ngành điện tử và thiết bị tiêu dùng

Trong lĩnh vực điện tử, mạ nhôm trang trí được ứng dụng cho khung điện thoại, nắp laptop, loa, thiết bị âm thanh và vỏ linh kiện vi mạch.

Lớp mạ nhôm mỏng 5–10 µm có khả năng phản xạ ánh sáng cao, bền màu, nhẹ, và không nhiễm từ.

Độ dẫn điện bề mặt điều chỉnh được nhờ xử lý bề mặt nhôm bằng phương pháp hóa học anod hóa bán dẫn, giúp tạo màng có điện trở kiểm soát trong khoảng 10⁵–10⁸ Ω.

Đối với hàng tiêu dùng, mạ nhôm mang lại vẻ sang trọng, hiện đại: nắp chai mỹ phẩm, logo thương hiệu, khung tay nắm, phụ kiện nội thất,…

Nhờ dây chuyền mạ nhôm tự động, các chi tiết nhỏ được mạ hàng loạt với độ đồng đều tuyệt đối, không sai lệch màu giữa các batch, đáp ứng yêu cầu cao của thị trường xuất khẩu Nhật Bản, Hàn Quốc và châu Âu.

4.7 Ứng dụng trong ngành ô tô – xe máy

Trong công nghiệp ô tô, mạ điện nhôm được áp dụng cho lazăng, gương chiếu hậu, nẹp viền, cụm đèn, tay nắm cửa và logo.

Lớp phủ oxit nhôm tạo hiệu ứng ánh bạc sâu, tăng độ phản chiếu ánh sáng 90%, đồng thời bảo vệ bề mặt khỏi ăn mòn muối, hóa chất rửa xe và tia UV.

Sau 1.000 giờ thử muối, mẫu mạ nhôm trang trí vẫn không đổi màu, độ bóng giảm dưới 5%.

Đối với xe máy, nhôm mạ được dùng cho vỏ hộp xích, ốp pô, viền đèn, đảm bảo độ bóng và chống xước.

Hệ thống xử lý bề mặt nhôm giúp giữ màu sáng bền tới 5–7 năm ngoài trời mà không cần phủ thêm sơn bảo vệ.

4.8 So sánh lợi ích giữa mạ nhôm và các công nghệ khác

| Tiêu chí | Mạ nhôm | Anod hóa | Mạ niken |

| Độ bóng | 85–90 GU | 75–80 GU | 80 GU |

| Độ cứng | 450 HV | 350 HV | 300 HV |

| Độ chịu muối | 750–1000 giờ | 500 giờ | 600 giờ |

| Chi phí vận hành | Trung bình | Cao | Cao |

| Thẩm mỹ ánh kim | Rất cao | Trung bình | Trung bình |

| Khả năng cách điện | Có thể điều chỉnh | Cố định | Không |

| Bền màu UV | Rất cao | Cao | Trung bình |

Rõ ràng, dây chuyền mạ nhôm có tính linh hoạt cao nhất: vừa đảm bảo cơ lý tính, vừa đáp ứng yếu tố thẩm mỹ, lại tiết kiệm chi phí và thân thiện môi trường hơn.

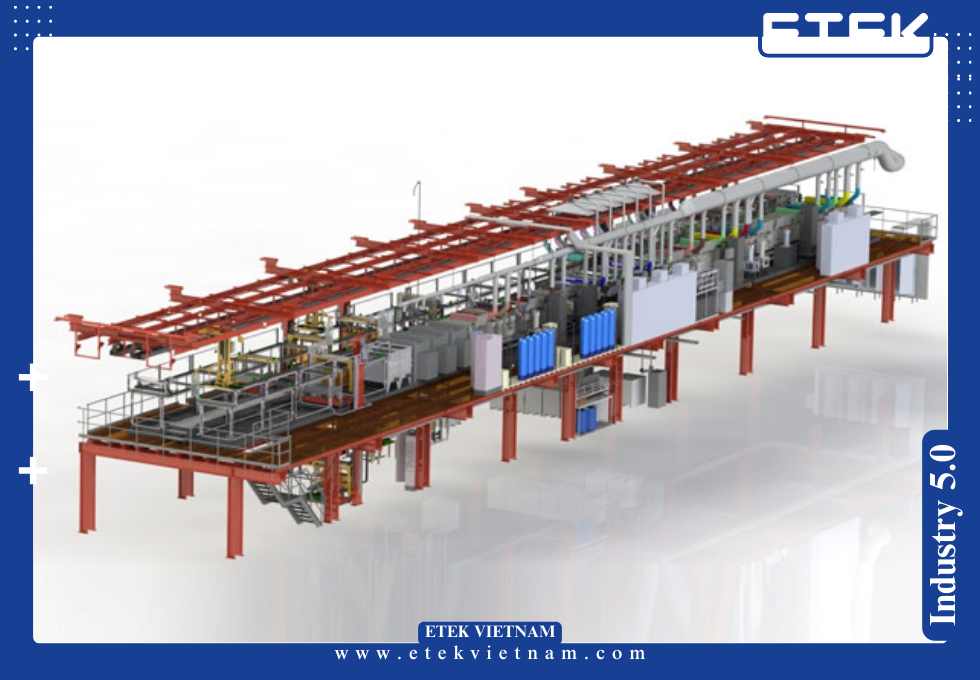

5.1 Giải pháp tổng thể, đồng bộ và tự động hóa

ETEK cung cấp dây chuyền mạ nhôm trọn gói theo mô hình EPC (Engineering – Procurement – Construction).

Hệ thống bao gồm: thiết kế 3D, chế tạo thiết bị, lắp đặt – chạy thử, đào tạo vận hành, và bảo trì hậu mãi.

Các module được đồng bộ: mạ điện nhôm, mạ nhôm trang trí, xử lý bề mặt nhôm, rửa, sấy, xử lý khí và nước thải.

Hệ thống điều khiển PLC Siemens S7-1500, kết nối SCADA WinCC giúp giám sát thời gian thực, lưu trữ dữ liệu 12 tháng, hỗ trợ truy xuất nguồn gốc sản xuất.

Nhờ đó, dây chuyền mạ nhôm ETEK vận hành ổn định, sai lệch chỉ số hóa học < ±3%, duy trì chất lượng lớp mạ đồng đều giữa các ca.

5.2 Công nghệ quốc tế – Thiết bị cao cấp

ETEK sử dụng vật liệu và linh kiện nhập khẩu từ châu Âu, Nhật Bản và Hàn Quốc:

– Bể mạ inox 316L, phủ FRP chống ăn mòn.

– Gia nhiệt titan công suất 9–12 kW, tuổi thọ > 8 năm.

– Bộ chỉnh lưu DC 12V–5000A, hiệu suất ≥ 92%.

– Bơm tuần hoàn PVDF chống hóa chất.

– Bộ lọc cartridge 0,2 µm loại bỏ tạp chất ion.

– Hệ thống hút khí composite chịu acid, lưu lượng 1.500–2.000 m³/h mỗi bể.

Nhờ áp dụng tiêu chuẩn chế tạo CE và ISO 9001, dây chuyền mạ nhôm ETEK hoạt động bền bỉ, ít bảo trì, chất lượng lớp phủ đạt chuẩn quốc tế.

5.3 Tùy chỉnh thiết kế – Linh hoạt theo yêu cầu

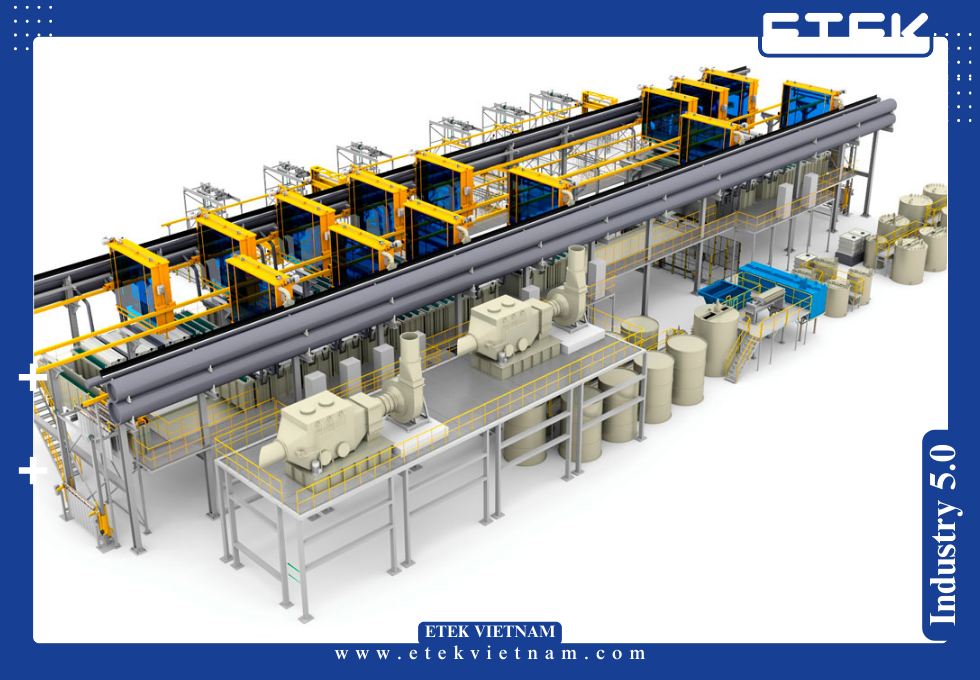

ETEK cung cấp nhiều cấu hình dây chuyền mạ nhôm:

– Dây chuyền mini 300–500 m²/ngày: cho xưởng linh kiện nhỏ.

– Dây chuyền trung 1.000–2.000 m²/ngày: cho cơ khí, hàng tiêu dùng.

– Dây chuyền lớn 5.000–10.000 m²/ngày: cho nhà máy ô tô, điện tử, xuất khẩu.

Mỗi hệ thống được thiết kế riêng về bố trí bể, tốc độ nhúng, kiểu vận chuyển (xích tải, cần trục hoặc robot), và tích hợp xử lý bề mặt nhôm phù hợp đặc thù sản phẩm.

5.4 Dịch vụ kỹ thuật và hỗ trợ toàn diện

ETEK không chỉ lắp đặt mà còn đồng hành kỹ thuật lâu dài:

– Hỗ trợ 24/7 qua hệ thống IoT giám sát từ xa.

– Cảnh báo sớm khi pH, nồng độ hoặc nhiệt độ vượt ngưỡng.

– Hỗ trợ thay thế linh kiện trong vòng 48 giờ.

– Cập nhật phần mềm PLC – SCADA miễn phí trong suốt thời gian hợp đồng.

Đội ngũ kỹ sư ETEK luôn đảm bảo dây chuyền mạ nhôm vận hành ổn định, đạt hiệu suất cao, đồng thời hướng dẫn khách hàng tối ưu hóa quy trình mạ điện nhôm và xử lý hóa chất.

5.5 Đảm bảo chất lượng và hiệu quả đầu tư

ETEK cam kết mọi dây chuyền mạ nhôm bàn giao đều đạt:

– Hiệu suất điện hóa ≥ 90%.

– Sai lệch độ dày mạ ±1 µm.

– Độ đồng đều lớp phủ ≥ 95%.

– Tỷ lệ lỗi bề mặt < 1%.

– Độ ồn toàn hệ thống < 75 dB.

Chi phí đầu tư hợp lý, thời gian hoàn vốn 24–30 tháng.

Đặc biệt, ETEK bảo hành theo hiệu suất thực tế của dây chuyền, không chỉ trên thiết bị – một cam kết mà ít đơn vị trong ngành có thể đảm bảo.

5.6 Cam kết công nghệ xanh và an toàn

Toàn bộ dây chuyền mạ nhôm ETEK được thiết kế theo hướng thân thiện môi trường:

– Không dùng hóa chất Cr⁶⁺, không chứa cyanide.

– Tái sử dụng nước rửa và dung dịch nhôm, giảm 70% lượng thải.

– Tích hợp hệ thống lọc khí – nước kín, không rò rỉ acid.

– Sử dụng vật liệu chống cháy, hệ thống thông gió đạt chuẩn NFPA.

ETEK hướng tới mô hình nhà máy thông minh – xanh – sạch, phù hợp chiến lược ESG (Environment, Social, Governance) mà các tập đoàn quốc tế đang áp dụng.

5.7 Kết luận

Dây chuyền mạ nhôm là công nghệ nền tảng cho ngành cơ khí, điện tử và hàng tiêu dùng hiện đại.

Nó không chỉ nâng cao độ bền, tính thẩm mỹ mà còn tạo giá trị gia tăng lớn cho sản phẩm công nghiệp.

Với giải pháp tổng thể từ ETEK – bao gồm mạ điện nhôm, mạ nhôm trang trí và xử lý bề mặt nhôm – doanh nghiệp có thể đạt hiệu suất cao, tiết kiệm năng lượng, đảm bảo tiêu chuẩn môi trường, và sản xuất bền vững lâu dài.

Lựa chọn ETEK là lựa chọn công nghệ tối ưu, quy trình vận hành thông minh và dịch vụ kỹ thuật đồng hành trọn đời – giải pháp toàn diện cho mọi nhà máy hướng tới sản xuất hiện đại, ổn định và bền vững.