DÂY CHUYỀN ĐÔNG LẠNH RAU CỦ IQF

Dây chuyền đông lạnh rau củ IQF là công nghệ then chốt trong ngành chế biến công nghiệp, giúp bảo toàn giá trị dinh dưỡng, duy trì màu sắc tự nhiên và kéo dài thời hạn bảo quản rau củ mà không làm giảm chất lượng thực phẩm. Hệ thống này sử dụng nguyên lý cấp đông nhanh ở nhiệt độ cực thấp, mang lại hiệu quả cao cho doanh nghiệp chế biến, phân phối và xuất khẩu nông sản.

Trong ngành chế biến nông sản, nhu cầu bảo quản rau củ sau thu hoạch là yếu tố quyết định để đảm bảo giá trị thương mại. Dây chuyền đông lạnh rau củ IQF (Individual Quick Freezing) trở thành lựa chọn ưu việt nhờ khả năng cấp đông nhanh từng sản phẩm riêng lẻ, giữ nguyên cấu trúc tế bào và hạn chế tối đa hiện tượng mất nước.

Khác với phương pháp đông lạnh truyền thống, nơi sản phẩm thường bị dính chùm hoặc tạo tinh thể băng lớn làm hỏng mô rau củ, công nghệ IQF tạo ra tinh thể băng siêu nhỏ (< 50 µm), đồng đều trên bề mặt và trong lõi sản phẩm. Điều này đảm bảo rau củ sau khi rã đông vẫn giữ được độ giòn, màu sắc tự nhiên và hương vị ban đầu.

Hiện nay, thị trường tiêu thụ chất lượng thực phẩm đông lạnh đạt hơn 320 tỷ USD toàn cầu (2023) và tăng trưởng trung bình 5–6%/năm. Trong đó, nhóm rau củ IQF chiếm tỷ trọng lớn nhờ nhu cầu ngày càng cao từ các chuỗi siêu thị, nhà hàng và ngành thực phẩm chế biến sẵn.

Một dây chuyền đông lạnh rau củ IQF công suất 1.000–2.000 kg/h có thể phục vụ xuất khẩu sang EU, Nhật Bản, Hàn Quốc – những thị trường đòi hỏi tiêu chuẩn HACCP, ISO 22000 và kiểm soát tồn dư hóa chất nghiêm ngặt. Chính vì vậy, việc đầu tư công nghệ IQF không chỉ mang ý nghĩa về kỹ thuật mà còn là chiến lược cạnh tranh lâu dài cho doanh nghiệp.

Ngoài ra, công nghệ này giúp giải quyết vấn đề mùa vụ của nông sản. Rau củ được cấp đông nhanh ngay sau thu hoạch, sau đó bảo quản ở -18 °C đến -35 °C trong kho lạnh. Quá trình này giúp ổn định nguồn cung quanh năm, giảm tổn thất sau thu hoạch từ mức 25–30% xuống chỉ còn 5–8%.

Sự phát triển mạnh mẽ của dây chuyền đông lạnh rau củ IQF chính là bước chuyển mình tất yếu trong chiến lược hiện đại hóa ngành chế biến công nghiệp tại Việt Nam, góp phần nâng cao giá trị xuất khẩu nông sản và tạo lợi thế cạnh tranh quốc tế.

2.1 Cấu trúc tổng thể của dây chuyền đông lạnh rau củ IQF

Một dây chuyền đông lạnh rau củ IQF tiêu chuẩn bao gồm: hệ thống xử lý sơ bộ (rửa, phân loại, cắt), thiết bị chần (blancher), bộ làm nguội nhanh, máy cấp đông IQF, băng tải phân loại, hệ thống đóng gói và kho lạnh bảo quản. Tất cả được kết nối bằng dây chuyền băng tải inox 304 hoặc 316L, đáp ứng chuẩn vệ sinh an toàn thực phẩm.

Diện tích nhà máy cần thiết cho dây chuyền công suất 1.500 kg/h thường khoảng 800–1.000 m², chiều dài dây chuyền 25–40 m, tiêu thụ điện năng 250–350 kWh/tấn sản phẩm. Hệ thống điều khiển PLC–SCADA cho phép giám sát tự động toàn bộ quá trình, từ nhiệt độ chần, lưu lượng khí lạnh, đến tốc độ băng tải.

2.2 Công đoạn xử lý sơ bộ

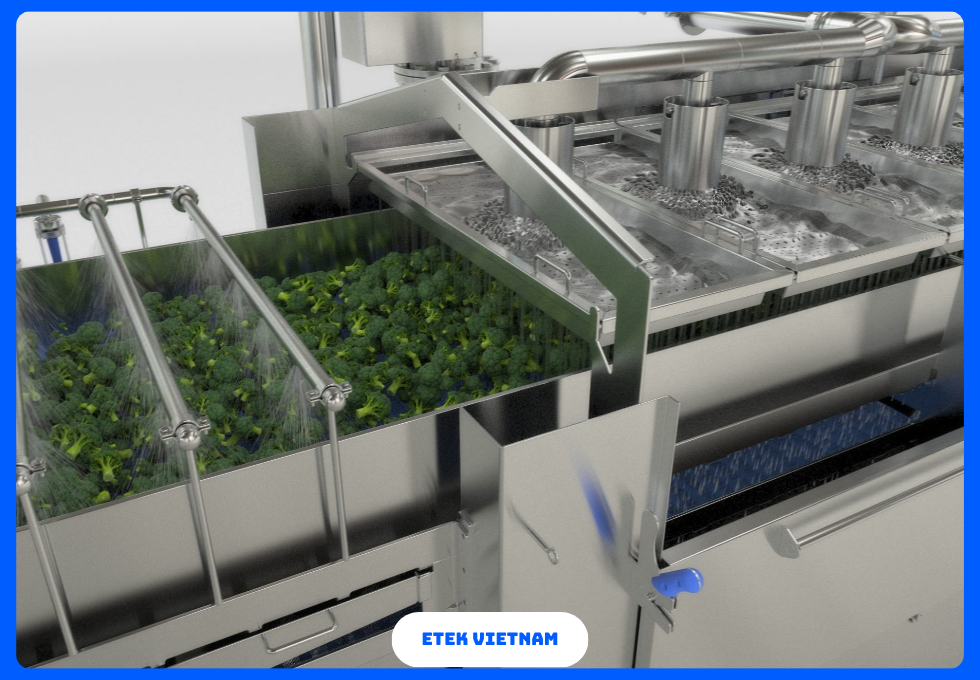

Rau củ sau thu hoạch được đưa vào bồn rửa sục khí ozone hoặc nước sạch lưu lượng 5–10 m³/h, loại bỏ bụi bẩn và dư lượng hóa chất. Sau đó, hệ thống phân loại bằng camera quang học hoặc cảm biến laser tách các sản phẩm hỏng, sâu bệnh.

Kích thước cắt được kiểm soát bằng dao quay tốc độ 500–1.200 vòng/phút, sai số kích thước ≤ ±2 mm. Các thông số này quyết định tính đồng đều của sản phẩm khi đi vào cấp đông nhanh, đảm bảo chất lượng đồng nhất.

2.3 Quá trình chần và làm nguội

Trước khi cấp đông, nhiều loại rau củ (đậu Hà Lan, bắp ngọt, cà rốt) phải được chần ở 90–95 °C trong 1,5–3 phút để vô hoạt enzyme gây nâu hóa, đồng thời giữ màu sắc tươi tự nhiên.

Sau chần, rau củ được làm nguội nhanh bằng nước lạnh 0–4 °C hoặc bằng dòng khí lạnh -2 đến 0 °C. Hệ thống trao đổi nhiệt dạng tấm (plate heat exchanger) giúp giảm nhiệt độ sản phẩm xuống dưới 10 °C trong vòng 2–3 phút. Đây là bước then chốt trước khi đưa vào dây chuyền đông lạnh rau củ IQF, tránh hình thành tinh thể băng lớn.

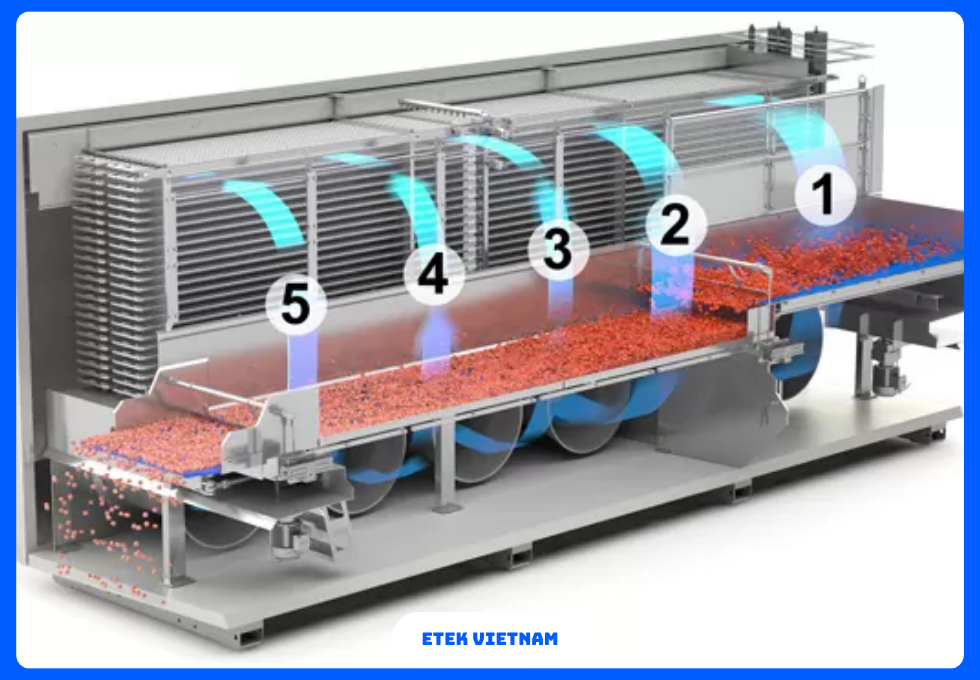

2.4 Máy cấp đông IQF

Trái tim của dây chuyền là máy cấp đông nhanh IQF. Có hai cấu hình chính:

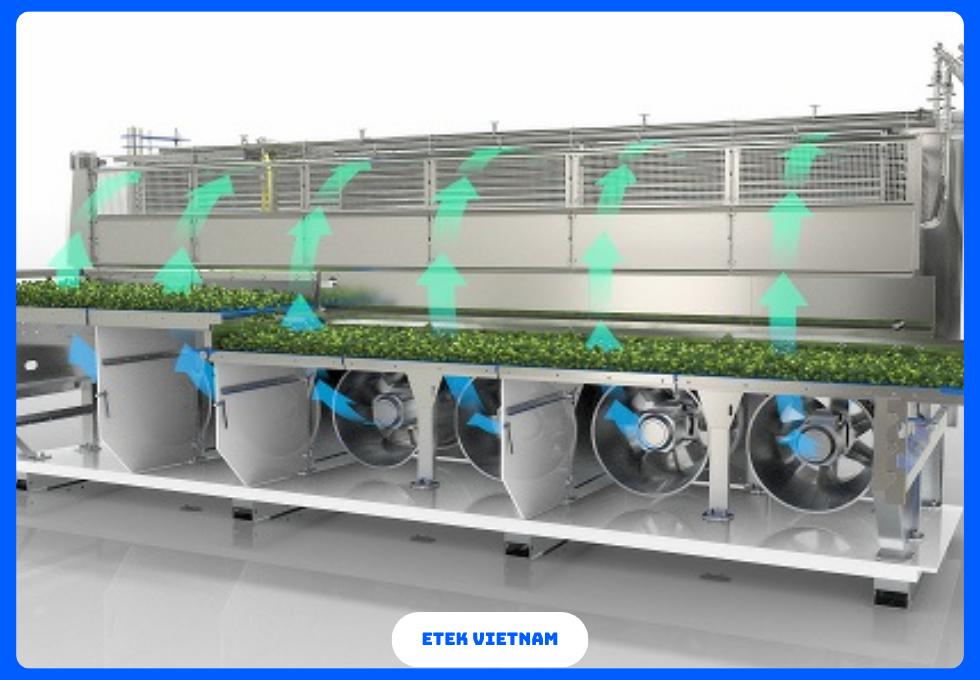

- IQF băng chuyền (belt freezer): Rau củ được trải đều trên băng tải lưới inox, khí lạnh -35 đến -45 °C thổi từ dưới lên, thời gian cấp đông 5–15 phút.

- IQF tầng sôi (fluidized bed): Dòng khí lạnh tốc độ 4–6 m/s tạo hiệu ứng tầng sôi, rau củ tách rời nhau, không dính chùm, đông lạnh đồng đều.

Công suất: 500 – 3.000 kg/h

Nhiệt độ tâm sản phẩm sau cấp đông: -18 °C hoặc thấp hơn

Độ mất nước: ≤ 2%

Tỷ lệ hao hụt khối lượng: ≤ 1,5%

2.5 Băng tải phân loại và đóng gói

Sau khi rời máy IQF, sản phẩm được chuyển qua băng tải phân loại. Hệ thống camera CCD độ phân giải cao kết hợp AI có thể phát hiện sản phẩm vụn, biến màu hoặc không đạt kích thước tiêu chuẩn, loại bỏ tự động với độ chính xác > 98%.

Rau củ đạt chuẩn sẽ được cân định lượng với sai số ≤ ±0,3%, sau đó đóng gói bằng bao bì PE, PA/PE hoặc túi màng nhôm nhiều lớp, hàn kín trong môi trường khí trơ N₂ để hạn chế oxy hóa.

Dung tích đóng gói phổ biến: 250 g, 500 g, 1 kg cho bán lẻ và 10–20 kg cho xuất khẩu công nghiệp.

2.6 Kho lạnh bảo quản

Sản phẩm bảo quản rau củ IQF cần kho lạnh -18 đến -25 °C, độ ẩm 85–90%, thời gian bảo quản lên tới 18–24 tháng.

Hệ thống kho lạnh dùng máy nén trục vít, môi chất NH₃ (amoniac) hoặc R404A, công suất làm lạnh 50–300 kW tùy quy mô. Hệ thống điều khiển giám sát nhiệt độ ±1 °C, cảnh báo khi có biến động nhiệt hoặc sự cố điện.

2.7 Hệ thống vệ sinh và an toàn

Toàn bộ dây chuyền thiết kế theo chuẩn HACCP và ISO 22000. Hệ thống CIP sử dụng dung dịch NaOH 1–2% ở 70 °C và HNO₃ 0,5–1% ở 65 °C để làm sạch đường ống, bồn chần, thiết bị IQF. Sau mỗi ca, hệ thống được khử trùng bằng hơi nước hoặc chlorine dioxide nồng độ 50–100 ppm.

Nhờ vậy, vi sinh vật tổng số duy trì ở mức < 10³ CFU/g, đáp ứng tiêu chuẩn xuất khẩu sang EU và Mỹ.

2.8 Nguyên lý vận hành tổng thể

Quy trình vận hành của dây chuyền đông lạnh rau củ IQF:

Tiếp nhận → Rửa & phân loại → Cắt & sơ chế → Chần → Làm nguội → Cấp đông nhanh IQF → Phân loại → Đóng gói → Kho lạnh bảo quản.

Thời gian từ khi rau củ được tiếp nhận đến khi thành phẩm vào kho lạnh chỉ trong 30–40 phút. Đây là yếu tố quyết định giúp duy trì chất lượng thực phẩm tối đa, đồng thời giảm thiểu hao hụt giá trị dinh dưỡng và màu sắc tự nhiên.

3.1 Thông số kỹ thuật điển hình của dây chuyền đông lạnh rau củ IQF

Các thông số vận hành cơ bản thường thấy ở một dây chuyền công suất 1.500 kg/h:

- Nhiệt độ khí lạnh đầu vào: -35 °C đến -45 °C

- Tốc độ gió trong buồng IQF: 4 – 6 m/s

- Thời gian cấp đông trung bình: 5 – 15 phút tùy loại rau củ

- Nhiệt độ tâm sản phẩm sau cấp đông: ≤ -18 °C

- Độ hao hụt khối lượng: ≤ 1,5%

- Độ mất nước sản phẩm: ≤ 2%

- Công suất lạnh: 150 – 300 kW

- Điện năng tiêu thụ: 250 – 350 kWh/tấn thành phẩm

- Tiếng ồn vận hành: < 80 dB(A)

- Độ rung động thiết bị: < 2 mm/s theo ISO 10816

Các thông số này đảm bảo cấp đông nhanh hiệu quả, duy trì chất lượng thực phẩm mà không phá hủy cấu trúc tế bào.

3.2 Thông số chất lượng sản phẩm IQF

Khi sản phẩm hoàn thiện, phải đáp ứng các chỉ số:

- Độ màu (CIE Lab*): sai số ΔE < 2 so với nguyên liệu tươi

- Hàm lượng vitamin C giữ lại: ≥ 85% so với ban đầu

- Tổng vi sinh vật hiếu khí: < 10³ CFU/g

- Coliform: âm tính/0,1 g

- Salmonella: âm tính/25 g

- E.coli: âm tính/0,1 g

- Nấm men và mốc: < 10² CFU/g

Với các thông số này, sản phẩm bảo quản rau củ IQF có thể đạt thời gian lưu trữ lên tới 24 tháng trong kho lạnh -18 đến -25 °C.

3.3 Hiệu suất vận hành của dây chuyền đông lạnh rau củ IQF

Một dây chuyền IQF hiện đại có thể vận hành liên tục 20 – 22 giờ/ngày, 330 ngày/năm, tổng công suất đạt > 10.000 tấn sản phẩm/năm (cho dây chuyền công suất 1.500 kg/h).

Hiệu suất thiết bị tổng thể (OEE) thường đạt 85 – 90%. Thời gian dừng máy ngoài kế hoạch được khống chế < 3% nhờ hệ thống điều khiển PLC và giám sát SCADA.

Hệ thống thu hồi nhiệt từ kho lạnh giúp tiết kiệm 15 – 20% năng lượng, đồng thời giảm lượng CO₂ phát thải từ máy nén NH₃ hoặc R404A.

3.4 Tiêu chuẩn kỹ thuật quốc tế

Một dây chuyền đông lạnh rau củ IQF đạt chuẩn phải tuân thủ đầy đủ các chứng nhận sau:

- ISO 22000:2018 – Quản lý an toàn thực phẩm

- HACCP Codex Alimentarius – Phân tích mối nguy và điểm kiểm soát tới hạn

- CE Marking – Chứng nhận an toàn máy móc thiết bị châu Âu

- 3A Sanitary Standard / EHEDG – Chuẩn thiết kế vệ sinh cho thiết bị chế biến thực phẩm

- ISO 14159 – An toàn vệ sinh máy móc chế biến

- UL/CSA – Tiêu chuẩn điện công nghiệp Bắc Mỹ

- TCVN 5603:2008 – Quy phạm thực hành HACCP tại Việt Nam

Nhờ tuân thủ các tiêu chuẩn này, dây chuyền IQF đủ điều kiện xuất khẩu sang các thị trường EU, Mỹ, Nhật Bản.

3.5 Tiêu chuẩn bao bì và đóng gói

Bao bì sử dụng cho sản phẩm IQF cần đạt các chỉ số:

- Vật liệu: PE, PA/PE, hoặc túi màng nhôm đa lớp

- Khả năng chống ẩm (WVTR): ≤ 1 g/m²/24 h

- Chống oxy (OTR): ≤ 10 cm³/m²/24 h

- Độ bền hàn: ≥ 25 N/15 mm

- Bao bì an toàn với thực phẩm theo chuẩn FDA 21 CFR và EU Regulation 1935/2004

Đóng gói thường thực hiện trong môi trường khí trơ (N₂ hoặc CO₂) để giảm oxy hóa, giữ màu sắc và dinh dưỡng lâu dài.

3.6 Truy xuất nguồn gốc và quản lý dữ liệu

Các nhà máy hiện đại tích hợp hệ thống MES (Manufacturing Execution System) và ERP để giám sát dây chuyền. Mỗi lô hàng IQF được gắn QR code chứa thông tin: ngày thu hoạch, khu vực trồng, thời gian cấp đông, chỉ tiêu vi sinh.

Việc áp dụng blockchain trong quản lý dữ liệu đang trở thành xu hướng mới, đặc biệt trong xuất khẩu sang châu Âu, nhằm đảm bảo minh bạch toàn bộ chuỗi cung ứng.

4.1 Lợi ích vận hành của dây chuyền đông lạnh rau củ IQF

Một dây chuyền đông lạnh rau củ IQF hiện đại mang lại hiệu suất vận hành vượt trội. Thời gian cấp đông chỉ 5–15 phút, nhanh hơn 40–50% so với phương pháp đông truyền thống. Nhờ đó, doanh nghiệp giảm được áp lực lưu trữ trung gian, rút ngắn chu kỳ sản xuất và đáp ứng nhanh nhu cầu thị trường.

Công nghệ cấp đông nhanh giúp hạn chế hình thành tinh thể băng lớn, duy trì kết cấu tế bào rau củ. Tỷ lệ hao hụt khối lượng chỉ 1,0–1,5%, thấp hơn nhiều so với đông khối (3–5%). Điều này đồng nghĩa doanh nghiệp có thể tiết kiệm hàng trăm tấn sản phẩm mỗi năm ở quy mô 10.000 tấn/năm.

Hệ thống IQF cũng giảm nhân sự trực tiếp xuống 30–40% nhờ tự động hóa phân loại, đóng gói và vận hành kho lạnh.

4.2 Lợi ích tài chính và quản lý chi phí

Đầu tư một dây chuyền đông lạnh rau củ IQF có tỷ suất hoàn vốn trung bình 2,5–3,5 năm, nhanh hơn nhiều so với dây chuyền đông khối. Điều này nhờ sự kết hợp giữa tiết kiệm năng lượng, giảm thất thoát và tối ưu nhân lực.

Ví dụ: một nhà máy công suất 1.500 kg/h, nếu không có hệ thống IQF, tổn thất sau thu hoạch có thể lên đến 25–30%. Với IQF, mức này giảm còn 5–8%, đồng nghĩa tiết kiệm 1.500–2.000 tấn rau củ/năm. Giá trị thương mại có thể đạt hàng chục tỷ đồng.

Hệ thống thu hồi nhiệt từ dàn ngưng giúp giảm 15–20% điện năng tiêu thụ, tương ứng tiết kiệm 200.000–250.000 kWh/năm, giảm chi phí vận hành và phát thải CO₂.

4.3 Lợi ích chất lượng sản phẩm

Nhờ cấp đông nhanh, rau củ IQF giữ được màu sắc tươi tự nhiên với chỉ số ΔE < 2 (CIE Lab), vitamin C giữ lại ≥ 85% so với nguyên liệu tươi. Đặc biệt, kết cấu sản phẩm sau rã đông gần như nguyên vẹn, độ giòn của đậu Hà Lan, bắp ngọt hay ớt chuông không suy giảm.

Chỉ số vi sinh cũng được đảm bảo: tổng hiếu khí < 10³ CFU/g, Salmonella âm tính/25 g. Điều này giúp sản phẩm đáp ứng yêu cầu khắt khe của EU và Nhật Bản, nơi kiểm soát chặt chẽ tồn dư vi sinh và hóa chất.

Đây là lý do rau củ IQF ngày càng được ưa chuộng trong ngành thực phẩm đông lạnh cao cấp, thay thế dần các sản phẩm đông khối truyền thống.

4.4 Giá trị trải nghiệm người tiêu dùng

Đối với người tiêu dùng, chất lượng thực phẩm IQF thể hiện rõ khi nấu nướng. Rau củ IQF không cần rã đông trước, có thể chế biến ngay, giữ được hương vị gần như rau củ tươi.

Thời gian nấu ngắn hơn 15–20% so với rau củ đông khối. Người tiêu dùng tiết kiệm thời gian chế biến, đồng thời đảm bảo an toàn vệ sinh thực phẩm vì sản phẩm đã qua chần và cấp đông trong điều kiện kiểm soát nghiêm ngặt.

Các khảo sát thị trường tại EU cho thấy: 72% khách hàng đánh giá rau củ IQF có chất lượng tương đương hoặc tốt hơn rau củ tươi trong các món chế biến nhanh. Đây là lợi thế cạnh tranh trực tiếp cho doanh nghiệp xuất khẩu.

4.5 Ứng dụng trong ngành chế biến công nghiệp

Dây chuyền đông lạnh rau củ IQF được ứng dụng trong nhiều phân khúc:

- Xuất khẩu nông sản: đáp ứng tiêu chuẩn HACCP, ISO 22000, Halal, Kosher cho thị trường EU, Mỹ, Nhật.

- Ngành thực phẩm chế biến sẵn: nguyên liệu cho pizza, súp, mì ăn liền, đồ ăn nhanh.

- Ngành dịch vụ nhà hàng – khách sạn: rau củ IQF dùng cho buffet, suất ăn nhanh, nhà hàng cao cấp.

- Ngành y tế và dinh dưỡng: cung cấp rau củ IQF an toàn, bổ sung cho bệnh viện, thực đơn đặc biệt.

Khả năng giữ nguyên chất lượng giúp IQF trở thành giải pháp chiến lược để nâng cao giá trị nông sản Việt Nam trên thị trường quốc tế.

4.6 Xu hướng phát triển toàn cầu

Theo FAO, đến năm 2030, sản lượng rau củ IQF toàn cầu dự kiến vượt 25 triệu tấn/năm, với tốc độ tăng trưởng 6%/năm. Nguyên nhân là nhu cầu tiêu dùng thực phẩm tiện lợi và lành mạnh ngày càng tăng.

Xu hướng chế biến công nghiệp đang chuyển sang dây chuyền IQF tích hợp IoT, giám sát bằng AI, dự báo tiêu thụ năng lượng và tối ưu hóa chuỗi cung ứng. Tại Việt Nam, nhiều nhà máy lớn ở Đồng bằng sông Cửu Long và Tây Nguyên đã áp dụng công nghệ IQF để nâng giá trị xuất khẩu từ 2.000–3.000 USD/tấn lên 4.000–5.000 USD/tấn.

5.1 Giải pháp trọn gói – tối ưu chi phí

ETEK cung cấp dây chuyền đông lạnh rau củ IQF theo mô hình EPC khép kín: khảo sát – thiết kế – chế tạo – lắp đặt – vận hành – bảo trì. Doanh nghiệp chỉ cần làm việc với một đối tác duy nhất, giảm chi phí đầu tư 15–20% so với việc thuê nhiều nhà thầu riêng lẻ.

ETEK triển khai từ hạ tầng kho lạnh, hệ thống xử lý nước, máy chần, thiết bị cấp đông nhanh, băng tải phân loại, đóng gói cho đến kho bảo quản. Mọi công đoạn đều được thiết kế đồng bộ, đáp ứng chuẩn HACCP, ISO 22000 và CE, đảm bảo tính an toàn, vận hành ổn định và sẵn sàng mở rộng công suất khi cần.

5.2 Công nghệ quốc tế – hiệu suất ổn định

ETEK chỉ sử dụng linh kiện và thiết bị từ các nhà cung cấp đạt chuẩn quốc tế. Máy cấp đông IQF trang bị quạt hướng trục tốc độ cao, phân phối khí lạnh đồng đều, giữ sai số nhiệt độ sản phẩm ≤ ±1 °C.

Hệ thống điều khiển PLC Siemens, màn hình HMI cảm ứng 15”, kết nối SCADA cho phép giám sát thời gian thực. Các cảm biến nhiệt độ, độ ẩm, áp suất hoạt động liên tục, ghi nhận dữ liệu sản xuất để phân tích OEE. Hiệu suất trung bình của dây chuyền do ETEK triển khai đạt 85–90%, thời gian dừng máy ngoài kế hoạch < 3%.

Nhờ ứng dụng công nghệ cấp đông nhanh, rau củ IQF giữ màu sắc tự nhiên, hàm lượng vitamin không suy giảm đáng kể, đáp ứng tiêu chuẩn xuất khẩu khó tính.

5.3 Hậu mãi và dịch vụ kỹ thuật 24/7

ETEK xây dựng hệ thống dịch vụ hậu mãi chuyên nghiệp:

- Đội ngũ kỹ sư trực tuyến hỗ trợ 24/7, phản hồi sự cố trong vòng 6 giờ.

- Kỹ sư hiện trường có mặt trong 24–48 giờ với kho phụ tùng dự phòng đầy đủ (băng tải, quạt, đầu phun khí lạnh, cảm biến).

- Bảo trì định kỳ hàng quý và cập nhật phần mềm từ xa.

Nhờ đó, dây chuyền luôn vận hành ổn định, giảm rủi ro ngừng sản xuất, duy trì liên tục chuỗi cung ứng. Đây là yếu tố cốt lõi với doanh nghiệp xuất khẩu nông sản, nơi mỗi giờ dừng máy có thể gây thiệt hại hàng trăm triệu đồng.

5.4 Tùy chỉnh linh hoạt theo nhu cầu sản xuất

Không phải nhà máy nào cũng có nhu cầu giống nhau. ETEK thiết kế dây chuyền đông lạnh rau củ IQF theo mô hình modul hóa, dễ dàng tùy chỉnh:

- Công suất từ 500 – 3.000 kg/h.

- Cấu hình băng chuyền IQF hoặc tầng sôi (fluidized bed).

- Bổ sung hệ thống phân loại AI, đóng gói khí trơ, hoặc kho lạnh bảo quản dài hạn.

- Khả năng chuyển đổi nhanh giữa nhiều loại sản phẩm: bắp, đậu Hà Lan, ớt chuông, khoai tây, rau lá xanh… trong vòng ≤ 2 giờ.

Điều này giúp doanh nghiệp tiết kiệm chi phí đầu tư ban đầu nhưng vẫn mở rộng sản xuất khi thị trường tăng trưởng.

5.5 Giá trị khác biệt khi chọn ETEK

Chọn ETEK, doanh nghiệp không chỉ nhận được một dây chuyền công nghệ, mà còn cả hệ sinh thái giải pháp toàn diện:

- Thiết bị đạt chuẩn HACCP, ISO, CE – sẵn sàng cho xuất khẩu.

- Hiệu suất cao, tiết kiệm năng lượng 15–20% nhờ hệ thống thu hồi nhiệt.

- Sản phẩm IQF giữ nguyên chất lượng thực phẩm, màu sắc và giá trị dinh dưỡng.

- Dịch vụ kỹ thuật nhanh chóng, hạn chế tối đa rủi ro ngừng sản xuất.

- Khả năng tùy biến công nghệ phù hợp từng nhóm sản phẩm và thị trường mục tiêu.

ETEK trở thành đối tác chiến lược, giúp doanh nghiệp chế biến nông sản nâng cao giá trị gia tăng, ổn định nguồn cung quanh năm và chinh phục thị trường toàn cầu. Đây chính là lý do các nhà máy chế biến hiện đại lựa chọn ETEK khi đầu tư dây chuyền đông lạnh rau củ IQF – để tối ưu chi phí, đảm bảo chất lượng và tạo lợi thế cạnh tranh bền vững.