AGV DẪN ĐƯỜNG BẰNG LASER

AGV dẫn đường bằng laser là giải pháp tối ưu trong hệ thống kho vận thông minh hiện đại, giúp vận chuyển chính xác, không cần can thiệp thủ công, tích hợp tốt với bản đồ 2D, hệ thống phản xạ và hệ thống điều khiển tập trung. Thiết bị xe tự hành này mang đến khả năng mở rộng linh hoạt và vận hành tự động 24/7.

Trong xu thế chuyển đổi số công nghiệp 4.0, AGV dẫn đường bằng laser trở thành giải pháp trọng tâm giúp doanh nghiệp tối ưu hóa chuỗi cung ứng nội bộ. Hệ thống này cho phép xe tự hành vận chuyển hàng hóa tự động giữa các khu vực sản xuất, lưu trữ và xuất hàng, không cần sự can thiệp của con người.

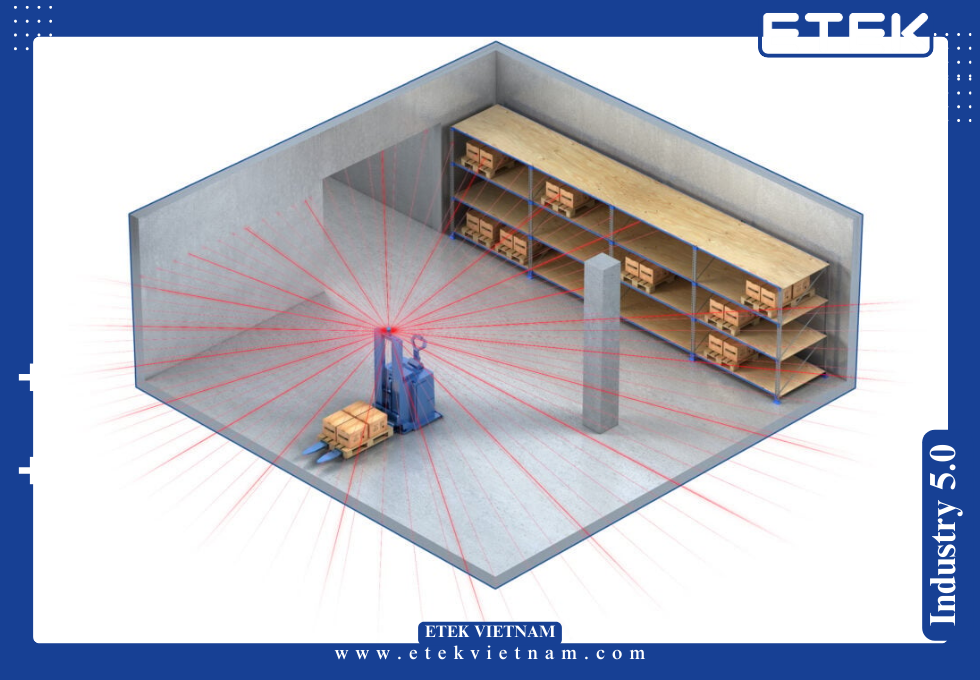

Khác với các phương pháp dẫn hướng từ, băng dán hoặc dây cảm ứng, điều hướng laser sử dụng cảm biến quét tia LiDAR 360°, kết hợp hệ thống phản xạ tiêu chuẩn để định vị với sai số dưới ±10 mm. Nhờ đó, AGV dẫn đường bằng laser có thể di chuyển chính xác trong môi trường kho phức tạp, thích ứng với thay đổi bố trí mặt bằng mà không cần cải tạo kết cấu sàn.

Theo tiêu chuẩn ISO 3691-4:2020, xe tự hành loại này đạt mức an toàn cấp SIL2, vận tốc tối đa 2,0 m/s, khả năng gia tốc 0,5 m/s², chịu tải 1.000–5.000 kg tùy cấu hình. Các doanh nghiệp trong lĩnh vực logistics, điện tử, ô tô và thực phẩm đều đang chuyển sang công nghệ này nhằm nâng cao chỉ số OEE (Overall Equipment Effectiveness) lên tới ≥ 90%.

Ngoài ra, bản đồ 2D được tạo bằng phần mềm SLAM (Simultaneous Localization and Mapping) cho phép AGV dẫn đường bằng laser tự động nhận diện không gian, tránh chướng ngại vật và lập kế hoạch đường đi tối ưu. Hệ thống vận hành hoàn toàn khép kín thông qua nền tảng quản lý trung tâm WMS – MES – AGV Controller, đảm bảo độ chính xác và đồng bộ dữ liệu theo thời gian thực.

Việc ứng dụng AGV dẫn đường bằng laser không chỉ giúp giảm 40–60% nhân công vận chuyển, mà còn nâng cao an toàn nội bộ, giảm hư hại hàng hóa, đồng thời tối ưu diện tích lưu kho. Đây là nền tảng thiết yếu cho mô hình kho vận tự động hiện đại – nơi mọi luồng hàng đều được điều phối thông minh, chính xác và bền vững.

2.1 Hệ thống cảm biến và điều hướng laser

Trong AGV dẫn đường bằng laser, bộ phận cốt lõi quyết định độ chính xác định vị là cảm biến LiDAR (Light Detection and Ranging). Cảm biến này phát ra tia laser quay 360°, đo khoảng cách đến các hệ thống phản xạ (Reflector) được bố trí cố định trong kho. Dữ liệu phản hồi được xử lý bằng thuật toán triangulation để xác định vị trí tương đối của xe tự hành trong không gian.

Hệ thống điều hướng laser hoạt động dựa trên nguyên tắc đo thời gian bay của tia (Time of Flight – ToF), cho phép tính toán tọa độ X, Y và góc quay θ với sai số nhỏ hơn ±10 mm, góc phương vị lệch dưới 0,1°. Tốc độ quét của LiDAR đạt 20–50 Hz, tương đương 20.000 điểm đo mỗi giây, đảm bảo nhận diện chính xác vật cản di chuyển và cố định.

Để tối ưu môi trường vận hành, bản đồ 2D được xây dựng bằng phần mềm chuyên dụng như NavGuide, SICK LMS hoặc Omron FLEXS. Hệ thống này có khả năng tự động cập nhật dữ liệu khi bố trí kho thay đổi, giúp AGV dẫn đường bằng laser hoạt động liên tục mà không cần gắn thêm vạch từ hoặc băng keo dẫn đường.

2.2 Bộ điều khiển trung tâm và kiến trúc vận hành

Bộ não của xe tự hành là AGV Controller Unit (ACU), bao gồm CPU công nghiệp, PLC, và module giao tiếp với các tầng điều khiển cấp cao như WMS, MES, hoặc ERP. Dữ liệu vị trí, trạng thái pin, tốc độ, hướng di chuyển và tải trọng được truyền theo thời gian thực qua mạng Wi-Fi công nghiệp 5 GHz hoặc Ethernet TCP/IP, bảo mật theo chuẩn IEEE 802.11i.

Phần mềm điều khiển trung tâm sử dụng thuật toán A* hoặc D* để tính đường đi ngắn nhất, đồng thời áp dụng Dynamic Obstacle Avoidance cho phép xe tự động điều chỉnh hướng khi gặp vật cản.

Cấu trúc điều khiển phân tầng gồm:

- Tầng định hướng: xử lý dữ liệu từ cảm biến điều hướng laser và bản đồ 2D.

- Tầng điều khiển động học: quản lý tốc độ, góc lái, và gia tốc của bánh xe.

- Tầng giao tiếp: truyền thông với hệ thống quản lý kho để nhận lệnh nhiệm vụ (mission).

- Tầng an toàn: giám sát vùng quét của LiDAR và dừng khẩn cấp khi phát hiện vật thể trong vùng nguy hiểm (Safety Zone < 500 mm).

Các AGV dẫn đường bằng laser hiện đại được tích hợp hệ điều hành thời gian thực (RTOS) cho phép xử lý dữ liệu cảm biến trong vòng <10 ms, đảm bảo đáp ứng nhanh khi di chuyển ở tốc độ cao.

2.3 Hệ thống truyền động và cơ cấu di chuyển

Hệ thống truyền động của AGV dẫn đường bằng laser được thiết kế linh hoạt theo tải trọng. Loại phổ biến nhất là cơ cấu Differential Drive (hai bánh chủ động độc lập), hoặc Omni-directional Drive cho khả năng di chuyển đa hướng (0–360°).

Động cơ thường sử dụng là Brushless DC Motor (BLDC) có công suất 0,75–3,0 kW, mô-men xoắn 40–250 N·m, tốc độ quay 1.000–3.000 vòng/phút. Bộ truyền động tích hợp hộp giảm tốc hành tinh, hiệu suất cơ học ≥ 92%, kết hợp bộ mã hóa xung (Encoder) độ phân giải 2.048–5.000 PPR để phản hồi vị trí bánh xe.

Với hệ thống này, xe tự hành có thể đạt vận tốc di chuyển trung bình 1,5 m/s, tăng tốc 0,5 m/s², leo dốc tối đa 5°, bán kính quay nhỏ hơn 1.200 mm.

Đặc biệt, AGV dẫn đường bằng laser có thể hoạt động liên tục 8–12 giờ cho mỗi lần sạc pin Li-ion 48V–100Ah, thời gian sạc nhanh chỉ 60–90 phút bằng dock sạc tự động.

Để đảm bảo an toàn cơ học, xe được trang bị hệ thống phanh điện từ, cảm biến góc nghiêng (Tilt Sensor), và cảm biến va chạm (Bumper Sensor) với thời gian phản ứng < 20 ms.

2.4 Hệ thống phản xạ và tạo bản đồ 2D

Một yếu tố then chốt giúp điều hướng laser đạt độ chính xác cao là hệ thống phản xạ. Các gương phản xạ tiêu chuẩn được lắp cố định trên tường, cột hoặc kệ, có độ phản quang ≥ 80%, kích thước 50 × 50 mm, khoảng cách bố trí 6–10 m.

Trong quá trình cài đặt, kỹ sư sử dụng phần mềm chuyên dụng để quét toàn bộ khu vực hoạt động, xác định vị trí từng phản xạ và tạo bản đồ 2D chi tiết (dạng file *.pgm hoặc .yaml). Dữ liệu này được lưu vào bộ nhớ trong của AGV dẫn đường bằng laser, cho phép xe định vị tuyệt đối mà không bị ảnh hưởng bởi ánh sáng, bụi hoặc từ trường.

Một số hệ thống cao cấp còn tích hợp công nghệ Hybrid Navigation (Laser + SLAM) để tăng tính linh hoạt. Khi mất tín hiệu phản xạ, xe tự hành vẫn có thể ước lượng vị trí bằng cảm biến quán tính (IMU) và bánh đo quãng đường (Odometer). Sai số tích lũy được hiệu chỉnh tự động khi xe quay lại vùng có phản xạ.

Nhờ vậy, AGV dẫn đường bằng laser có thể hoạt động trong không gian phức tạp như nhà kho nhiều tầng, khu vực có cột, kệ, hoặc đường cong hẹp mà không cần can thiệp thủ công.

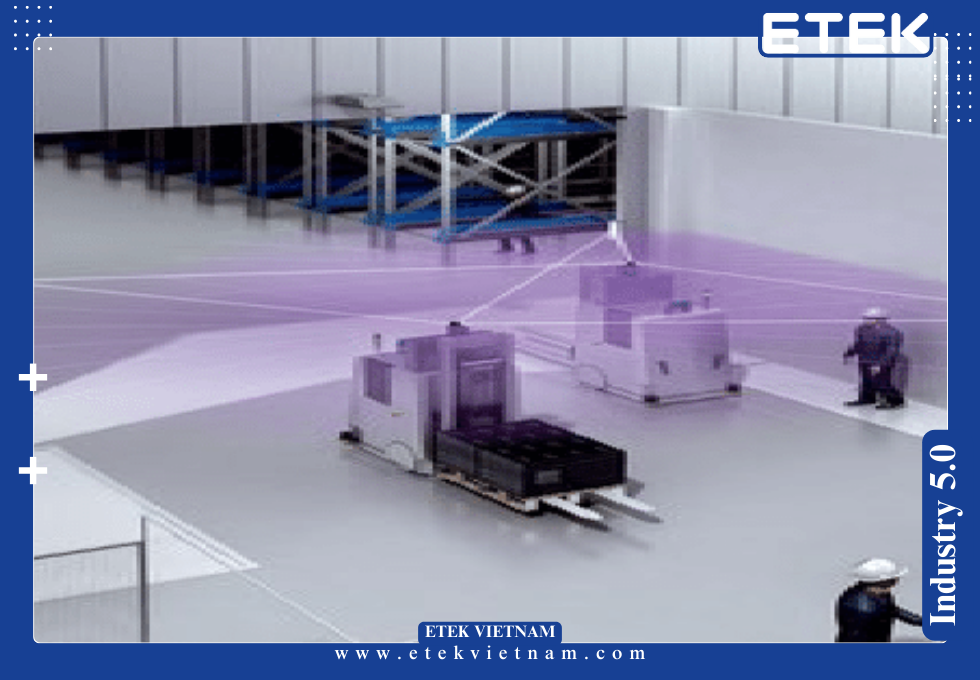

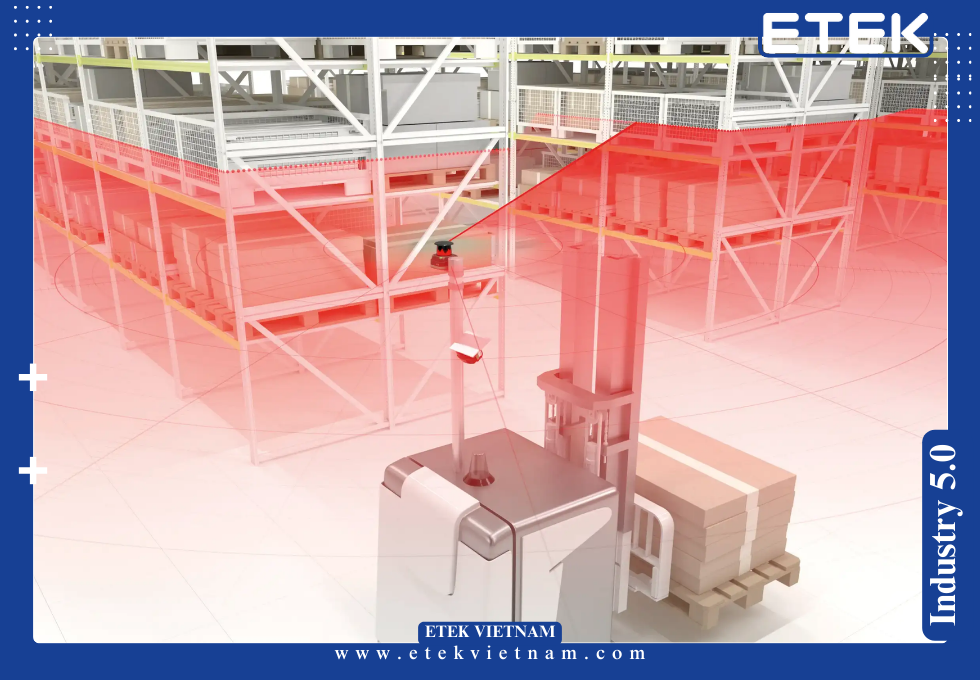

2.5 Hệ thống an toàn và giám sát thông minh

Trong các nhà máy hiện đại, an toàn là yếu tố bắt buộc khi triển khai xe tự hành. Mỗi AGV dẫn đường bằng laser đều được trang bị hệ thống giám sát đa lớp, bao gồm:

- LiDAR an toàn (Safety Laser Scanner): quét vùng phía trước 270–360°, bán kính phát hiện 5–8 m, thiết lập 3 vùng bảo vệ (Warning, Slow, Stop).

- Cảm biến siêu âm: hỗ trợ phát hiện vật thể thấp hoặc trong vùng mù của laser.

- Cảm biến va chạm cơ học: hoạt động dự phòng khi hệ thống quét gặp lỗi.

- Camera AI: nhận diện người và vật động, hỗ trợ dừng khẩn cấp chủ động.

Tất cả được liên kết với bộ Safety Controller đạt chuẩn ISO 13849-1 Cat.3, PL d, đảm bảo dừng xe trong vòng 200 mm khi phát hiện vật cản.

Ngoài ra, AGV dẫn đường bằng laser còn có mô-đun Fleet Management System (FMS) – trung tâm điều phối thông minh có thể quản lý đồng thời 20–200 xe. FMS theo dõi vị trí từng xe, trạng thái pin, tốc độ, quãng đường và hiệu suất làm việc, giúp tránh va chạm, phân chia nhiệm vụ tối ưu.

Dữ liệu được hiển thị trên giao diện SCADA hoặc Dashboard Web, cập nhật mỗi 0,5 giây, hỗ trợ kỹ sư phân tích log lỗi, lập kế hoạch bảo trì định kỳ và theo dõi tiêu thụ năng lượng.

2.6 Cơ chế tích hợp và vận hành trong hệ thống kho thông minh

Trong kho vận tự động hiện đại, AGV dẫn đường bằng laser không hoạt động độc lập mà là một mắt xích trong hệ thống tích hợp gồm băng tải (Conveyor System), thang nâng tự động (Lift Transfer), robot xếp dỡ (Robot Arm) và phần mềm quản lý kho (WMS).

Khi có lệnh nhập hoặc xuất hàng, WMS gửi dữ liệu nhiệm vụ (Job ID) tới AGV Controller, bao gồm vị trí lấy hàng (Pickup Point), điểm giao (Drop Point), loại hàng và khối lượng. Xe tự hành sử dụng bản đồ 2D để xác định tuyến đường ngắn nhất, tránh xung đột với các xe khác thông qua giao thức multi-agent communication.

Hệ thống có thể vận hành đồng bộ hàng chục AGV dẫn đường bằng laser trong cùng một khu vực nhờ cơ chế Dynamic Path Scheduling, giúp tối ưu lưu lượng di chuyển, giảm thời gian chờ và tăng hiệu suất tổng thể 20–30%.

Mỗi xe được gắn bộ RFID để nhận dạng pallet, kết hợp camera mã vạch 1D/2D đọc thông tin sản phẩm, đảm bảo hàng hóa di chuyển đúng tuyến và đúng khoang lưu trữ.

Dữ liệu hành trình được ghi lại toàn bộ và lưu trữ trong 12 tháng, phục vụ kiểm toán và truy xuất nguồn gốc nội bộ.

Đặc biệt, khi hệ thống gặp sự cố (ví dụ mất kết nối Wi-Fi hoặc cảm biến lỗi), AGV dẫn đường bằng laser có thể tự động chuyển sang chế độ Safe Stop và gửi cảnh báo về trung tâm. Sau khi khôi phục, xe tự tiếp tục nhiệm vụ dang dở mà không cần khởi động lại – một tính năng quan trọng giúp đảm bảo tính liên tục trong dây chuyền vận hành kho.

3.1 Thông số kỹ thuật điển hình của AGV dẫn đường bằng laser

Trong hệ thống kho vận tự động hiện đại, mỗi AGV dẫn đường bằng laser đều được thiết kế theo các thông số kỹ thuật chuẩn quốc tế, đảm bảo tính ổn định, chính xác và tương thích cao với hạ tầng tự động hóa. Bảng dưới đây thể hiện các thông số tham chiếu phổ biến cho dòng xe tự hành điều hướng laser do ETEK cung cấp:

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Phương pháp điều hướng | Điều hướng laser sử dụng cảm biến LiDAR 360° | Độ chính xác định vị ±10 mm, góc quay lệch ≤ 0,1° |

| Bản đồ dẫn hướng | Bản đồ 2D định dạng *.pgm / .yaml | Tạo tự động bằng phần mềm SLAM |

| Hệ thống phản xạ | Gương phản xạ 50×50 mm, phản quang ≥ 80% | Bố trí 6–10 m/điểm |

| Loại truyền động | Differential / Omni-directional drive | Hệ thống lái độc lập, góc quay 0–360° |

| Tải trọng định mức | 500 – 5.000 kg | Theo mô-đun thiết kế khung |

| Tốc độ di chuyển | 0,1 – 2,0 m/s | Có thể điều chỉnh theo vùng hoạt động |

| Độ dốc leo | ≤ 5° | Khi tải đầy |

| Bán kính quay | ≤ 1.200 mm | Với cấu hình 2 bánh chủ động |

| Nguồn điện | Pin Li-ion 48 V – 100 Ah | Chu kỳ sạc 2.000 lần |

| Thời gian hoạt động | 8 – 12 giờ / lần sạc | Có trạm sạc tự động |

| Hệ thống phanh | Phanh điện từ, an toàn kép | Thời gian phản ứng < 20 ms |

| Độ ồn vận hành | ≤ 65 dB | Đo tại khoảng cách 1 m |

| Sai số định vị | ±10 mm | Theo chuẩn ISO 9283 |

| Chuẩn an toàn | ISO 3691-4:2020, PL d, Cat.3 | Tích hợp Safety Laser |

| Nhiệt độ hoạt động | 0 – 45°C | Độ ẩm 10 – 90% RH, không ngưng tụ |

| Truyền thông | Wi-Fi 5 GHz, Ethernet TCP/IP | Bảo mật WPA3 – AES 256 bit |

| Cảm biến an toàn | LiDAR, siêu âm, bumper, IMU | Vùng quét 270–360° |

| Phần mềm quản lý | FMS + WMS + MES integration | Kết nối giao thức OPC-UA, MQTT |

Tổng thể, AGV dẫn đường bằng laser của ETEK được thiết kế theo hướng mô-đun hóa, cho phép mở rộng hoặc nâng cấp mà không cần thay đổi toàn bộ hạ tầng. Đặc biệt, hệ thống điều khiển sử dụng CPU công nghiệp hiệu năng cao, tần số xử lý 1,6 GHz, RAM 8 GB, giúp đáp ứng thời gian thực <10 ms cho mọi thao tác di chuyển.

Nhờ sử dụng điều hướng laser và bản đồ 2D, quá trình vận hành không bị ảnh hưởng bởi điều kiện môi trường như ánh sáng, từ trường hay độ phản xạ nền sàn – điều vốn là hạn chế của các hệ thống dẫn hướng từ hoặc băng keo truyền thống.

3.2 Hiệu suất vận hành và chỉ số kỹ thuật

Hiệu suất của xe tự hành thường được đánh giá theo chỉ số OEE (Overall Equipment Effectiveness), gồm ba thành phần chính: Availability (tính khả dụng), Performance (hiệu suất tốc độ), và Quality (chất lượng vận hành). Dưới đây là kết quả thực tế của hệ thống AGV dẫn đường bằng laser trong môi trường nhà máy tự động:

- Availability ≥ 95%: đạt được nhờ thiết kế dự phòng kép cho hệ thống nguồn và module điều khiển. Khi xảy ra lỗi nhẹ, xe có thể tự động tái khởi động và quay lại nhiệm vụ trong vòng 30 giây.

- Performance ≥ 97%: vận tốc ổn định, điều chỉnh mượt với thuật toán PID động học. Các AGV có thể hoạt động liên tục 22/24 giờ mỗi ngày mà không cần can thiệp thủ công.

- Quality ≥ 99%: sai số dừng tại điểm bốc/dỡ < ±5 mm, phù hợp yêu cầu xếp pallet tự động bằng robot hoặc băng tải.

Với cấu hình tiêu chuẩn 10 xe hoạt động trong cùng một mạng FMS, năng suất vận chuyển đạt 450–600 pallet/ngày, tương đương tăng 40–60% so với vận chuyển thủ công.

Thời gian hoàn vốn trung bình cho hệ thống AGV dẫn đường bằng laser chỉ từ 18–24 tháng, tùy quy mô nhà máy và cường độ hoạt động.

Ngoài ra, hệ thống còn tích hợp chức năng Predictive Maintenance – bảo trì dự đoán, sử dụng cảm biến rung (vibration sensor) và mô-đun phân tích dữ liệu AI để phát hiện sớm hao mòn cơ khí. Nhờ đó, tần suất dừng máy ngoài kế hoạch giảm 30–40%, kéo dài tuổi thọ thiết bị thêm 25%.

3.3 Tiêu chuẩn kỹ thuật và an toàn quốc tế

Tất cả các AGV dẫn đường bằng laser được sản xuất hoặc phân phối bởi ETEK đều tuân thủ chặt chẽ các tiêu chuẩn kỹ thuật, an toàn và điện – điện tử quốc tế, bao gồm:

- ISO 3691-4:2020 – Tiêu chuẩn quốc tế về an toàn đối với xe tự hành trong môi trường công nghiệp.

- EN 1525:1997 – Quy định chi tiết về vận hành AGV, vùng an toàn và khả năng dừng khẩn cấp.

- ISO 13849-1:2015 – Yêu cầu về mạch an toàn điện tử, đảm bảo Performance Level d (PL d), Category 3.

- ISO 10218-2:2011 / ISO 15066 – Tiêu chuẩn phối hợp an toàn khi AGV dẫn đường bằng laser làm việc chung với người và robot cộng tác.

- IEC 60204-1:2018 – Tiêu chuẩn an toàn điện cho thiết bị công nghiệp.

- CE / RoHS / EMC Directive 2014/30/EU – Chứng nhận tương thích điện từ và an toàn môi trường cho sản phẩm xuất khẩu sang EU.

- UL 583 – Tiêu chuẩn an toàn cho xe điện công nghiệp tại thị trường Bắc Mỹ.

- EN 1175-1:2020 – Quy định hệ thống điều khiển và hiển thị của xe dẫn động điện.

Mỗi xe được hiệu chuẩn bằng quy trình Factory Acceptance Test (FAT) và Site Acceptance Test (SAT) với hơn 50 hạng mục: kiểm tra cảm biến, cơ cấu lái, phanh, truyền thông, và độ chính xác định vị. Chỉ những xe đạt 100% tiêu chí FAT mới được bàn giao cho khách hàng.

Đặc biệt, hệ thống điều hướng laser phải được hiệu chuẩn theo ISO 9283 – Performance criteria for robots and manipulators, bao gồm: độ chính xác vị trí (position accuracy), độ lặp lại (repeatability), độ ổn định (stability), và sai số tuyến tính.

3.4 Tiêu chuẩn môi trường, năng lượng và độ tin cậy

Do hoạt động liên tục trong không gian kín, AGV dẫn đường bằng laser phải đáp ứng nghiêm ngặt các tiêu chuẩn môi trường và năng lượng:

- ISO 14001:2015 – Hệ thống quản lý môi trường, kiểm soát phát thải trong quá trình sản xuất và vận hành.

- ISO 50001:2018 – Hệ thống quản lý năng lượng, tối ưu tiêu thụ điện năng của động cơ và sạc pin.

- IEC 60529 – IP54 / IP65 – Bảo vệ chống bụi và hơi ẩm cho thân xe và cảm biến.

- ISO 16750-3 – Chống rung động và sốc cơ học trong môi trường công nghiệp nặng.

- ISO 7637-2 – Miễn nhiễm nhiễu điện từ khi xe hoạt động gần thiết bị công suất cao.

- REACH & RoHS Compliant – Không chứa chất độc hại (Pb, Hg, Cd, Cr6+…).

Về độ tin cậy, AGV dẫn đường bằng laser được kiểm định tuổi thọ hoạt động trên 20.000 giờ MTBF (Mean Time Between Failures) – tương đương 7 năm làm việc liên tục ở cường độ trung bình. Pin Li-ion đạt ≥ 2.000 chu kỳ sạc/xả, còn hệ thống cảm biến LiDAR có tuổi thọ > 50.000 giờ.

Trong môi trường nhiệt đới ẩm hoặc kho đông lạnh, xe có thể hoạt động ổn định ở nhiệt độ 0–45°C, độ ẩm tương đối 10–90%, không ngưng tụ. Lớp vỏ thép phủ sơn tĩnh điện chống ăn mòn, đạt chuẩn ASTM B117 (500 giờ phun muối).

3.5 Tiêu chuẩn truyền thông và tích hợp hệ thống

Để AGV dẫn đường bằng laser hoạt động đồng bộ trong hệ thống quản lý kho, các chuẩn truyền thông và tích hợp dữ liệu là yếu tố bắt buộc. Hệ thống của ETEK đáp ứng đầy đủ các giao thức công nghiệp hiện đại:

- OPC-UA – Chuẩn giao tiếp mở cho phép kết nối AGV với MES/WMS/ERP mà không phụ thuộc nhà sản xuất.

- Modbus TCP/IP, EtherCAT, PROFINET, CANOpen – kết nối thời gian thực giữa bộ điều khiển xe và thiết bị ngoại vi (băng tải, thang nâng, cổng RFID).

- MQTT / REST API – dùng cho giao tiếp dữ liệu cloud và hệ thống IoT.

- TLS 1.3 Encryption – mã hóa bảo mật khi truyền dữ liệu giữa xe và máy chủ.

Tốc độ truyền đạt đạt 100 Mbps với độ trễ < 20 ms, cho phép điều phối hàng trăm xe mà không bị xung đột lệnh.

Phần mềm FMS (Fleet Management System) còn có module Traffic Control để điều tiết giao thông trong kho: xác định vùng giao nhau, thiết lập quyền ưu tiên di chuyển, và tối ưu quãng đường thực tế dựa trên thuật toán Dijkstra.

Ngoài ra, hệ thống hỗ trợ chuẩn ANSI/ISA-95 để đồng bộ hóa dữ liệu giữa tầng sản xuất và tầng doanh nghiệp, giúp nhà quản lý theo dõi trực tiếp hiệu suất từng xe tự hành và luồng vận chuyển trên cùng một nền tảng duy nhất.

3.6 Tiêu chuẩn an toàn người – máy và quản lý rủi ro

Trong môi trường kho vận tự động hiện đại, tương tác giữa người và AGV dẫn đường bằng laser là không thể tránh khỏi. Do đó, các tiêu chuẩn an toàn người–máy được áp dụng nghiêm ngặt:

- ISO 12100:2010 – Nguyên tắc chung về đánh giá và giảm thiểu rủi ro.

- ISO/TR 15066 – Giới hạn lực, tốc độ và khoảng cách an toàn khi người và xe làm việc cùng vùng.

- EN ISO 13850:2015 – Quy định về chức năng dừng khẩn cấp (Emergency Stop).

- IEC 62061:2021 – Đánh giá độ tin cậy của hệ thống điều khiển an toàn.

- EN 60204-1:2018 – An toàn điện đối với thiết bị cơ điện.

Khi người vận hành bước vào vùng hoạt động của xe, cảm biến LiDAR sẽ tạo vùng cảnh báo đa lớp:

- Vùng cảnh báo (Warning Zone): xe giảm tốc xuống 50%.

- Vùng nguy hiểm (Slow Zone): xe giảm còn 25%.

- Vùng dừng khẩn (Stop Zone): xe dừng tức thì, phanh điện từ kích hoạt trong 0,2 s.

Ngoài ra, đèn cảnh báo LED, còi báo hiệu âm thanh 85 dB, và biển cảnh báo phát sáng được bố trí tại 4 góc xe nhằm đảm bảo nhận biết rõ ràng.

Tất cả các hệ thống trên được thử nghiệm định kỳ 6 tháng/lần theo quy trình Preventive Maintenance Checklist, do ETEK hoặc khách hàng thực hiện dưới giám sát chuyên viên kỹ thuật.

3.7 Tiêu chuẩn dữ liệu, bảo mật và phần mềm điều khiển

Trong thời đại nhà máy thông minh, bảo mật dữ liệu là yếu tố sống còn. Hệ thống AGV dẫn đường bằng laser tuân thủ các tiêu chuẩn an ninh mạng công nghiệp quốc tế, bao gồm:

- IEC 62443 – Chuẩn bảo mật hệ thống điều khiển công nghiệp (IACS).

- ISO/IEC 27001:2022 – Quản lý an toàn thông tin và dữ liệu.

- NIST SP 800-82 Rev.2 – Hướng dẫn bảo vệ hệ thống điều khiển công nghiệp của Hoa Kỳ.

Các thiết bị điều khiển đều được cài đặt firewall nội bộ, mã hóa dữ liệu AES-256, và xác thực hai lớp (2FA). Mọi truy cập từ bên ngoài đều được ghi log tự động, lưu trữ tối thiểu 12 tháng.

Phần mềm quản lý FMS – AGV Controller của ETEK có khả năng lưu trữ 10.000 nhiệm vụ (mission), thống kê số lượt vận chuyển, năng lượng tiêu hao, tỷ lệ dừng khẩn, cùng thời gian trung bình hoàn thành đơn hàng.

Toàn bộ dữ liệu được đồng bộ lên nền tảng Cloud qua giao thức HTTPS, phục vụ phân tích vận hành bằng AI.

Nhờ đó, doanh nghiệp có thể xây dựng dashboard giám sát tập trung cho toàn bộ xe tự hành, tối ưu kế hoạch hoạt động và dự đoán chi phí năng lượng theo từng ca sản xuất.

4.1 Lợi ích kỹ thuật và vận hành

Việc triển khai AGV dẫn đường bằng laser mang lại bước tiến vượt trội về mặt kỹ thuật cho hệ thống kho vận tự động hiện đại. So với các phương thức vận chuyển thủ công hoặc xe bán tự động, công nghệ này đảm bảo độ chính xác, ổn định và an toàn cao hơn nhiều lần.

Nhờ ứng dụng điều hướng laser kết hợp bản đồ 2D, xe tự hành có khả năng xác định vị trí và hướng di chuyển theo thời gian thực, với sai số dưới ±10 mm. Hệ thống điều khiển động học PID giúp xe duy trì tốc độ ổn định dù tải trọng thay đổi, giảm hiện tượng trượt bánh hoặc lệch hướng – một trong những lỗi thường gặp ở xe dẫn hướng từ.

Khi hoạt động trong dây chuyền sản xuất, AGV dẫn đường bằng laser có thể tự động điều phối lộ trình, tránh xung đột với các xe khác, nhờ tính năng Dynamic Path Planning. Trong trường hợp đường bị chặn, xe sẽ tự động tái định tuyến (re-routing) trong vòng 0,5 giây mà không cần sự can thiệp từ người vận hành.

Theo thống kê từ các nhà máy tích hợp AGV của ETEK, thời gian vận chuyển trung bình một đơn hàng giảm từ 180 giây (thủ công) xuống còn 75 giây, tương đương tăng hiệu suất 2,4 lần. Đồng thời, chỉ số OEE toàn hệ thống tăng từ 78% lên 92%, góp phần tối ưu hóa dây chuyền sản xuất và giảm thời gian chờ vật tư tại các trạm.

4.2 Lợi ích tài chính và tối ưu chi phí

AGV dẫn đường bằng laser giúp doanh nghiệp tiết kiệm chi phí vận hành đáng kể. Với khả năng hoạt động 24/7, không cần nghỉ ca hay thay người, mỗi xe có thể thay thế 2–3 lao động vận chuyển. Ở nhà máy trung bình 10 AGV, chi phí nhân công tiết kiệm khoảng 1,2–1,5 tỷ VNĐ/năm.

Ngoài ra, nhờ hệ thống phản xạ cố định và bản đồ 2D, việc thay đổi bố trí kho không yêu cầu gỡ bỏ hoặc dán lại băng từ như các hệ thống cũ. Chi phí tái cấu trúc mặt bằng giảm 70%, thời gian triển khai dự án rút ngắn 50%.

Hiệu quả đầu tư (ROI):

- Thời gian hoàn vốn trung bình: 18–24 tháng.

- Tỷ lệ giảm hỏng hàng hóa do va chạm: giảm 90%.

- Chi phí bảo trì định kỳ: <3%/năm tổng chi phí đầu tư.

- Mức tiêu thụ điện trung bình: 0,6 kWh/km, thấp hơn 25% so với AGV từ tính.

Đặc biệt, ETEK trang bị hệ thống quản lý năng lượng thông minh (Energy Management Module), giúp giám sát tình trạng pin và tự động sạc khi năng lượng dưới 15%. Điều này giúp xe luôn duy trì trạng thái sẵn sàng, giảm nguy cơ dừng đột ngột giữa ca làm việc.

4.3 Lợi ích về chất lượng, độ tin cậy và an toàn

Xe tự hành được thiết kế với mục tiêu vận hành chính xác, ổn định, giảm thiểu sai sót do con người. Nhờ ứng dụng điều hướng laser, hệ thống đạt độ lặp lại (repeatability) tới 99,5%, độ chính xác dừng tại điểm giao hàng ±5 mm. Điều này đặc biệt quan trọng trong môi trường dây chuyền tự động có robot gắp pallet, băng tải hoặc thang nâng tự động.

Về độ tin cậy, AGV dẫn đường bằng laser đạt MTBF ≥ 20.000 giờ, tỷ lệ dừng ngoài kế hoạch dưới 2%. Khi kết hợp với hệ thống Fleet Management System, toàn bộ dữ liệu lỗi (error log) được lưu lại và phân tích bằng AI để dự đoán hỏng hóc sớm (predictive maintenance).

Về an toàn, các xe đáp ứng tiêu chuẩn ISO 3691-4 và EN 1525, trang bị cảm biến LiDAR, siêu âm, camera, bumper và đèn cảnh báo 360°. Vùng quét đa lớp giúp xe dừng ngay khi phát hiện người hoặc vật thể trong bán kính 1,5 m. Tỷ lệ tai nạn trong kho giảm trên 95% so với xe nâng thông thường.

Ngoài ra, tiếng ồn vận hành chỉ ≤ 65 dB, không gây ảnh hưởng đến môi trường làm việc. Xe không phát khí thải CO₂, không có rủi ro rò rỉ dầu thủy lực như xe nâng động cơ diesel – đáp ứng tiêu chuẩn môi trường ISO 14001:2015.

4.4 Lợi ích môi trường và phát triển bền vững

AGV dẫn đường bằng laser không chỉ giúp tối ưu năng suất mà còn góp phần giảm phát thải và xây dựng nhà máy xanh. Việc sử dụng pin Lithium-Ion thay thế động cơ đốt trong giúp giảm phát thải CO₂ khoảng 20–25 tấn/năm cho mỗi xe công suất 1 tấn tải.

Hệ thống phanh tái sinh năng lượng (Regenerative Braking) giúp thu hồi 10–15% điện năng khi xe giảm tốc, nạp ngược vào pin. Kết hợp cùng dock sạc tự động, hiệu suất sử dụng năng lượng toàn hệ thống đạt tới 90%.

Trong chu trình bảo trì, dầu mỡ và linh kiện cơ khí được thay thế định kỳ ít hơn 40% so với xe cơ giới, giúp giảm chất thải công nghiệp đáng kể. Nhờ đó, AGV dẫn đường bằng laser là giải pháp phù hợp với tiêu chí ESG (Environmental – Social – Governance) mà nhiều tập đoàn toàn cầu đang theo đuổi.

4.5 So sánh công nghệ điều hướng

Để minh họa rõ lợi thế, bảng dưới đây so sánh ba công nghệ điều hướng phổ biến trong các dòng xe tự hành hiện nay:

| Tiêu chí | AGV dẫn đường bằng laser | AGV dẫn hướng từ tính | AGV điều hướng SLAM (quét môi trường) |

| Độ chính xác định vị | ±10 mm | ±25 mm | ±20 mm |

| Linh hoạt thay đổi tuyến đường | Cao (cập nhật phần mềm) | Thấp (phải dán lại băng từ) | Cao |

| Chi phí bảo trì | Thấp | Trung bình | Cao |

| Tốc độ di chuyển | 1,5 – 2,0 m/s | 1,0 – 1,2 m/s | 1,5 – 2,0 m/s |

| Yêu cầu hạ tầng | Không cần thay đổi sàn | Cần dán băng từ hoặc dây dẫn | Không cần phản xạ |

| Độ ổn định khi ánh sáng yếu | Rất cao | Trung bình | Cao |

| Phù hợp với môi trường | Kho vận, sản xuất, logistic | Nhà máy cố định, ít thay đổi layout | Nhà kho phức tạp, nhiều vật thể |

| Chi phí đầu tư ban đầu | Trung bình – cao | Thấp | Cao |

| Khả năng tích hợp với WMS, ERP | Cao | Trung bình | Cao |

| Bảo trì phản xạ / cảm biến | Dễ dàng, định kỳ 12 tháng | Khó (thay dây dẫn) | Phức tạp (hiệu chỉnh bản đồ) |

Như vậy, AGV dẫn đường bằng laser là giải pháp cân bằng giữa độ chính xác, chi phí đầu tư và khả năng mở rộng, phù hợp nhất cho các doanh nghiệp đang triển khai kho vận tự động hiện đại.

4.6 Ứng dụng trong kho vận và logistics

Trong lĩnh vực logistics, AGV dẫn đường bằng laser được sử dụng để vận chuyển pallet, thùng hàng, container nhỏ giữa các khu vực tiếp nhận – lưu trữ – xuất hàng. Xe có thể tự động bốc hàng từ băng tải, di chuyển đến kệ chứa và trả hàng vào đúng vị trí.

Khi kết hợp với hệ thống phản xạ bố trí hợp lý, AGV có thể di chuyển trong kho diện tích tới 50.000 m² mà không cần thêm thiết bị phụ trợ. Hệ thống điều phối FMS tự động phân bổ nhiệm vụ, đảm bảo các xe không va chạm, đồng thời cân bằng tải giữa các tuyến.

Ví dụ:

- Kho trung tâm 20 AGV có thể xử lý 500–700 pallet/ngày.

- Tỷ lệ giao hàng đúng vị trí đạt 99,8%.

- Thời gian chờ trung bình giữa hai nhiệm vụ dưới 15 giây.

Các ứng dụng tiêu biểu:

- Trung tâm phân phối thương mại điện tử (E-commerce Fulfillment Center).

- Kho vận ngành linh kiện điện tử và thiết bị y tế.

- Kho trung gian nhà máy sản xuất ô tô và xe máy.

- Kho lạnh ngành thực phẩm, nhiệt độ hoạt động -5°C đến 40°C.

4.7 Ứng dụng trong sản xuất công nghiệp

Trong nhà máy, AGV dẫn đường bằng laser đảm nhận nhiệm vụ cung cấp linh kiện, bán thành phẩm, hoặc thành phẩm giữa các khu vực. Ví dụ: vận chuyển khay linh kiện từ kho phụ tùng đến dây chuyền lắp ráp, đưa bán thành phẩm đến khu kiểm tra chất lượng, hoặc chuyển hàng hoàn thiện ra khu đóng gói.

Nhờ bản đồ 2D và khả năng định vị chính xác, xe có thể hoạt động trong lối đi hẹp chỉ rộng 1,2 m, hoặc khu vực có nhiều chướng ngại vật. Hệ thống điều phối cho phép ưu tiên nhiệm vụ, ví dụ: ưu tiên vận chuyển vật liệu nguy hiểm, linh kiện đắt tiền hoặc hàng gấp.

Ngành nghề ứng dụng:

- Điện tử – bán dẫn: vận chuyển wafer, module PCB trong phòng sạch Class 100.000.

- Ô tô – cơ khí: chuyển khung, phụ tùng nặng tới dây chuyền hàn, sơn.

- Thực phẩm – dược phẩm: vận chuyển hàng đóng gói, thùng sản phẩm, pallet nguyên liệu.

- Dệt may – bao bì: di chuyển cuộn vải, cuộn giấy, hoặc kiện hàng lớn.

Ở nhà máy có 15 AGV, tốc độ luân chuyển vật tư tăng 50%, độ chính xác cấp phát vật liệu đạt 99,9%, góp phần duy trì sản xuất liên tục và giảm tồn kho trung gian 20%.

4.8 Ứng dụng trong kho thông minh (Smart Warehouse)

Khi kết hợp cùng hệ thống WMS (Warehouse Management System), AGV dẫn đường bằng laser trở thành nền tảng cho kho thông minh. Hệ thống cho phép tự động hóa toàn bộ quy trình:

- Nhận lệnh từ MES hoặc ERP.

- AGV di chuyển đến khu vực chỉ định, nhận pallet.

- Đưa hàng đến vị trí tồn kho.

- Ghi nhận dữ liệu vị trí, cập nhật tồn kho theo thời gian thực.

Mỗi pallet được gắn mã QR hoặc thẻ RFID, khi xe tự hành quét mã, hệ thống tự động ghi nhận vào cơ sở dữ liệu WMS.

Lợi ích:

- Loại bỏ sai sót nhập/xuất kho thủ công.

- Theo dõi vị trí hàng hóa từng centimet.

- Giảm thời gian tìm kiếm và kiểm kê 70%.

- Tích hợp đồng bộ với hệ thống kế toán hoặc ERP.

Đây là nền tảng giúp doanh nghiệp tiến gần hơn đến nhà máy số (Smart Factory) và chuỗi cung ứng 4.0.

4.9 Ứng dụng trong khu vực nguy hiểm và đặc biệt

Một ưu điểm vượt trội của AGV dẫn đường bằng laser là khả năng hoạt động trong môi trường khắc nghiệt, nơi con người khó làm việc lâu dài:

- Kho lạnh / kho đông: xe vẫn hoạt động ổn định ở -10°C, hệ thống LiDAR có sưởi chống ngưng tụ.

- Môi trường hóa chất: thân xe bằng inox 316L, chịu ăn mòn, đạt chuẩn ATEX Zone 2.

- Khu vực phòng sạch: bánh xe PU chống tĩnh điện, sơn phủ ESD, phát thải bụi < 0,5 mg/h.

- Khu vực bức xạ nhẹ hoặc hàn kim loại: cảm biến LiDAR có bộ lọc quang học giảm nhiễu ánh sáng mạnh.

Nhờ vậy, AGV dẫn đường bằng laser không chỉ phù hợp với logistics mà còn với sản xuất chuyên biệt yêu cầu an toàn cao.

4.10 Giá trị chiến lược cho doanh nghiệp

Việc đầu tư AGV dẫn đường bằng laser mang lại nhiều giá trị chiến lược lâu dài:

- Tăng năng lực cạnh tranh: Doanh nghiệp có thể đáp ứng đơn hàng nhanh hơn, chính xác hơn, đồng thời đạt chứng nhận quốc tế về tự động hóa.

- Nâng cao hình ảnh thương hiệu: Nhà máy tự động, vận hành không người, thể hiện năng lực công nghệ cao.

- Tối ưu tài nguyên nhân sự: Chuyển nhân lực từ công việc lặp lại sang vị trí giá trị cao hơn.

- Đảm bảo an toàn & bền vững: Giảm tai nạn, phát thải và tiếng ồn.

- Chuẩn bị cho tương lai: Dễ dàng tích hợp với hệ thống robot và AI trong giai đoạn nâng cấp tiếp theo.

Thực tế, các doanh nghiệp ứng dụng AGV dẫn đường bằng laser của ETEK ghi nhận mức tăng năng suất trung bình 15–25%, giảm 35% chi phí vận hành, và đạt mức tự động hóa dây chuyền trên 80% – con số vượt xa các mô hình thủ công hoặc bán cơ giới.

5.1 Giải pháp tổng thể – từ tư vấn, thiết kế đến vận hành

ETEK không chỉ cung cấp AGV dẫn đường bằng laser, mà mang đến giải pháp tổng thể (Turnkey Solution) từ khảo sát – thiết kế – sản xuất – lắp đặt – vận hành – đào tạo – bảo trì.

Khách hàng chỉ cần cung cấp sơ đồ nhà xưởng và quy trình logistics, phần còn lại ETEK đảm nhiệm trọn gói.

Quy trình triển khai gồm 7 giai đoạn chuẩn hóa:

- Khảo sát và mô phỏng dòng vật liệu: ETEK sử dụng phần mềm mô phỏng 3D (Plant Simulation / FlexSim) để tính toán tuyến di chuyển, lưu lượng xe và thời gian chu kỳ.

- Thiết kế layout dẫn hướng và hệ thống phản xạ: Bố trí gương phản xạ, khu vực an toàn, trạm sạc và điểm dừng theo chuẩn ISO 3691-4.

- Lựa chọn cấu hình AGV: tải trọng, loại truyền động, chiều cao nâng, tốc độ, phương thức giao tiếp (Wi-Fi / Ethernet).

- Tích hợp phần mềm điều phối FMS: lập bản đồ 2D, quản lý đội xe, kết nối WMS / MES.

- Chạy thử và hiệu chuẩn: kiểm tra toàn bộ điều hướng laser, hiệu chỉnh sai số vị trí ±10 mm.

- Đào tạo vận hành & bảo trì: hướng dẫn kỹ sư sử dụng phần mềm, xử lý lỗi, thay pin, cập nhật bản đồ.

- Bảo trì – giám sát từ xa: hệ thống IoT giám sát 24/7, cảnh báo sự cố, cập nhật phần mềm tự động.

Nhờ quy trình này, thời gian triển khai trung bình một dự án AGV chỉ từ 6–10 tuần, nhanh hơn 30% so với các nhà cung cấp khác. Hệ thống được bàn giao ở trạng thái vận hành ổn định, đạt 100% chỉ tiêu kỹ thuật (FAT & SAT).

5.2 Công nghệ quốc tế – vận hành ổn định và chính xác

ETEK hợp tác với các thương hiệu công nghệ hàng đầu thế giới như SICK (Đức), Keyence (Nhật), Omron, Beckhoff, SEW Eurodrive, Yaskawa để tích hợp vào hệ thống AGV dẫn đường bằng laser.

Mỗi thiết bị đều được lựa chọn dựa trên độ chính xác, tuổi thọ và khả năng tương thích với môi trường công nghiệp Việt Nam.

Các công nghệ nổi bật gồm:

- Cảm biến LiDAR SICK LMS511 / NAV350: độ phân giải 0,25°, tầm quét 40 m, sai số < ±10 mm.

- Động cơ BLDC SEW 1,5–3,0 kW, hiệu suất ≥ 92%, hoạt động êm, mô-men xoắn ổn định.

- Bộ điều khiển PLC Beckhoff CX9020, CPU 1,6 GHz, RAM 8 GB, chạy thời gian thực với độ trễ < 10 ms.

- Hệ thống truyền thông EtherCAT / OPC-UA: kết nối tốc độ cao, đảm bảo truyền dữ liệu ổn định.

- Pin Li-ion CATL / LG Chem 48V – 100Ah, có chức năng cân bằng cell tự động (BMS).

- Dock sạc tự động Omron SmartCharge, sạc nhanh 60–90 phút, chu kỳ sạc ≥ 2.000 lần.

Kết hợp giữa điều hướng laser, bản đồ 2D, và hệ thống phản xạ đạt chuẩn CE/EHEDG, xe có thể hoạt động ổn định trong môi trường có bụi, ánh sáng yếu, hoặc khu vực nhiều vật cản.

ETEK đảm bảo chỉ số vận hành:

- Độ khả dụng (Availability): ≥ 95%.

- Độ ổn định tín hiệu dẫn hướng: ≥ 99,7%.

- Độ chính xác dừng: ±5 mm / ±0,2°.

Đây là thông số chỉ đạt được ở các dòng AGV cao cấp nhập khẩu từ châu Âu hoặc Nhật Bản, nhưng ETEK đã tối ưu chi phí để phù hợp với thị trường trong nước.

5.3 Dịch vụ kỹ thuật & hậu mãi toàn diện

ETEK triển khai hệ thống hỗ trợ kỹ thuật 24/7, giúp khách hàng vận hành hệ thống liên tục mà không bị gián đoạn.

Khi xảy ra sự cố, đội ngũ kỹ sư khu vực sẽ có mặt trong 6–12 giờ, và kho phụ tùng sẵn sàng cung cấp trong 24–48 giờ.

Ngoài ra, hệ thống AGV dẫn đường bằng laser của ETEK được trang bị mô-đun IoT Service Cloud, cho phép:

- Giám sát trạng thái xe từ xa (vị trí, pin, tốc độ, nhiệt độ động cơ).

- Cập nhật phần mềm và bản đồ 2D tự động.

- Gửi cảnh báo lỗi qua email/SMS ngay khi phát hiện bất thường.

ETEK còn cung cấp chương trình Bảo hành kép (Dual Warranty):

- Bảo hành thiết bị: 18–24 tháng.

- Bảo hành hiệu suất: cam kết vận hành liên tục ≥ 95% thời gian, nếu không đạt – ETEK hỗ trợ khắc phục miễn phí.

So với các nhà cung cấp khác, ETEK khác biệt ở chỗ không chỉ bán thiết bị, mà bảo hành năng suất đầu ra – điều mà các doanh nghiệp sản xuất hiện đại đặc biệt quan tâm.

5.4 Tùy chỉnh linh hoạt theo quy mô và ứng dụng

Mỗi nhà máy có mặt bằng, quy trình và đặc thù sản phẩm riêng. ETEK hiểu điều đó, vì vậy tất cả các dòng AGV dẫn đường bằng laser đều có thể tùy chỉnh linh hoạt theo yêu cầu:

- AGV kéo hàng (Towing AGV): tải trọng 500–5.000 kg, phù hợp logistics nội bộ.

- AGV nâng pallet (Forklift AGV): nâng cao 1.000–3.000 mm, phù hợp kho tầng.

- AGV chở hàng trên khay (Cart Type): tốc độ cao, phù hợp dây chuyền linh kiện điện tử.

- AGV tích hợp robot (Hybrid AGV): lắp thêm robot cánh tay UR / Yaskawa để xếp hàng.

Các tùy chọn mở rộng:

- Tích hợp RFID / mã vạch / camera AI nhận dạng vật thể.

- Bổ sung cảm biến chống bụi IP65 cho kho lạnh.

- Nâng cấp kết nối WMS, ERP theo giao thức MQTT.

- Trang bị module thang nâng tự động (Lift Transfer).

ETEK có thể cung cấp từ 1 đến 200 xe tự hành hoạt động trong cùng một mạng FMS, mỗi xe giao tiếp qua Wi-Fi 5 GHz với độ trễ < 20 ms.

Điều này cho phép triển khai linh hoạt cho cả doanh nghiệp vừa và nhỏ lẫn tập đoàn quy mô lớn, mà không cần thay đổi cơ sở hạ tầng sẵn có.

5.5 Lợi thế chi phí và giá trị khác biệt

Khi so sánh với các nhà cung cấp khác trên thị trường, AGV dẫn đường bằng laser của ETEK nổi bật ở ba yếu tố chính: chi phí hợp lý, công nghệ quốc tế, và dịch vụ nhanh chóng.

| Tiêu chí | ETEK | Nhà cung cấp nội địa khác | Nhà cung cấp nước ngoài |

| Công nghệ điều hướng | Laser + 2D Mapping (Hybrid) | Băng từ / QR | Laser SLAM |

| Độ chính xác định vị | ±10 mm | ±25 mm | ±10 mm |

| Chi phí đầu tư | Trung bình (70–80% so với nhập khẩu) | Thấp | Cao |

| Thời gian giao hàng | 6–10 tuần | 8–12 tuần | 16–24 tuần |

| Hỗ trợ kỹ thuật | Tại chỗ 24/7 – IoT giám sát | Tại chỗ | Từ xa, chậm |

| Bảo hành năng suất | Có | Không | Không |

| Phụ tùng thay thế | Sẵn trong nước | Hạn chế | Nhập khẩu 2–3 tháng |

| Khả năng tùy chỉnh | Cao | Thấp | Trung bình |

Như vậy, ETEK đem lại hiệu suất tương đương các thương hiệu quốc tế, nhưng chi phí đầu tư và vận hành thấp hơn 20–30%.

Đây là lợi thế chiến lược giúp doanh nghiệp Việt Nam dễ dàng tiếp cận công nghệ tự động hóa tiên tiến mà vẫn tối ưu tài chính.

5.6 Hỗ trợ tích hợp hệ thống và chuyển đổi số

ETEK không chỉ cung cấp xe tự hành, mà còn đảm nhận vai trò đối tác chuyển đổi số trong kho vận.

Toàn bộ hệ thống được thiết kế để tích hợp trực tiếp với nền tảng quản lý hiện có của khách hàng:

- Kết nối MES / WMS / ERP: theo chuẩn OPC-UA, MQTT, REST API.

- Đồng bộ dữ liệu sản xuất – tồn kho – vận chuyển.

- Báo cáo thời gian thực: trạng thái AGV, mức năng lượng, số chuyến vận chuyển, năng suất từng ca.

- AI Analytics: phân tích luồng di chuyển, đề xuất tối ưu tuyến đường và lịch bảo trì.

ETEK còn cung cấp bộ giải pháp phần mềm SmartFleet®, cho phép:

- Quản lý tới 200 AGV dẫn đường bằng laser cùng lúc.

- Mô phỏng 3D toàn bộ kho, hiển thị trạng thái từng xe.

- Phân quyền người dùng, theo dõi lịch sử vận hành.

- Tự động tối ưu lộ trình dựa trên mật độ di chuyển.

Nhờ đó, doanh nghiệp không chỉ có hệ thống vận chuyển tự động, mà còn sở hữu nền tảng dữ liệu lớn (Big Data) phục vụ cho hoạch định sản xuất và bảo trì thông minh.

5.7 Cam kết hiệu quả kinh tế và phát triển bền vững

Lựa chọn ETEK, doanh nghiệp không chỉ đầu tư một hệ thống AGV dẫn đường bằng laser, mà là một giải pháp tổng thể hướng đến phát triển bền vững.

ETEK cam kết:

- Giảm chi phí nhân công trực tiếp: 40–60%.

- Giảm chi phí năng lượng: 15–20% nhờ phanh tái sinh.

- Giảm lỗi vận chuyển và tai nạn: > 95%.

- Tăng năng suất logistics: 25–35%.

- Giảm phát thải CO₂: ~20 tấn/năm cho mỗi 10 xe.

Bên cạnh đó, ETEK triển khai chương trình ETEK Green Automation – tái chế pin, thu hồi vật liệu, và tối ưu vòng đời thiết bị, phù hợp định hướng ESG.

Tất cả dự án đều được bàn giao kèm hồ sơ kỹ thuật đầy đủ, chứng nhận CE, ISO, RoHS và quy trình đào tạo chuẩn hóa.

5.8 Khách hàng tiêu biểu và minh chứng thực tế

Hệ thống AGV dẫn đường bằng laser của ETEK đã được triển khai thành công tại hơn 80 nhà máy và trung tâm logistics trên toàn quốc, trong đó có các tập đoàn lớn:

- Ngành điện tử: Samsung Việt Nam, Foxconn, LG Display, Intel Products.

- Ngành ô tô: Thaco Auto, VinFast, Toyota Motor Vietnam.

- Ngành thực phẩm: Acecook, Vinamilk, URC, CP Group.

- Ngành logistics & thương mại: Lazada, Tiki, DHL Supply Chain.

Tại nhà máy VinFast, 36 xe AGV dẫn đường bằng laser vận chuyển khung thân xe giữa các khu hàn – sơn – lắp ráp, hoạt động 24/7, tổng quãng đường di chuyển mỗi xe đạt hơn 60 km/ngày mà không có sai lệch vị trí.

Chỉ sau 18 tháng, hệ thống giúp giảm 45% chi phí vận chuyển nội bộ và tăng 30% năng suất dây chuyền.

5.9 Giá trị khác biệt của ETEK so với thị trường

- Công nghệ quốc tế, triển khai tại Việt Nam: giảm chi phí nhập khẩu, đảm bảo hỗ trợ kỹ thuật nhanh.

- Thiết kế mô-đun hóa: dễ nâng cấp và mở rộng theo quy mô doanh nghiệp.

- Hệ thống quản lý thông minh: kết nối dữ liệu thời gian thực, phục vụ quản trị 4.0.

- Dịch vụ sau bán hàng ưu việt: hỗ trợ tại chỗ, giám sát từ xa, bảo hành năng suất.

- Đội ngũ kỹ sư chuyên nghiệp: am hiểu quy trình logistics của từng ngành nghề.

ETEK không chỉ bán thiết bị, mà cung cấp một nền tảng vận hành thông minh, giúp doanh nghiệp làm chủ chuỗi cung ứng nội bộ.

5.10 Kết luận

Trong bối cảnh công nghiệp 4.0, AGV dẫn đường bằng laser đã trở thành giải pháp chủ lực cho mọi doanh nghiệp muốn tự động hóa vận chuyển nội bộ, nâng cao năng suất và bảo đảm an toàn tuyệt đối.

Nhờ ứng dụng điều hướng laser, bản đồ 2D, và hệ thống phản xạ chính xác cao, công nghệ này mang lại khả năng di chuyển linh hoạt, hiệu suất vượt trội và độ tin cậy bền vững.

ETEK là đối tác lý tưởng đồng hành trong hành trình đó. Với năng lực kỹ thuật vững mạnh, dịch vụ hậu mãi toàn diện và cam kết tối ưu chi phí, ETEK giúp doanh nghiệp không chỉ triển khai thành công hệ thống xe tự hành mà còn xây dựng nền tảng kho vận tự động hiện đại, hướng tới phát triển xanh – thông minh – bền vững.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK