5 NGUYÊN LÝ HOẠT ĐỘNG THANG NÂNG HÀNG TRONG NHÀ MÁY CÔNG NGHIỆP

Nguyên lý hoạt động thang nâng hàng là yếu tố then chốt quyết định khả năng vận hành ổn định, an toàn và hiệu suất trong các nhà máy công nghiệp. Bài viết này sẽ phân tích sâu 5 nguyên lý quan trọng, gồm: cơ cấu tời, dẫn động thủy lực, bộ điều khiển hành trình, cơ cấu an toàn hãm phanh và hệ thống đồng bộ tải trọng. Thông qua đó, doanh nghiệp có thể nắm rõ cấu tạo, chỉ số kỹ thuật, đồng thời áp dụng vào thực tiễn sản xuất với hiệu quả tối ưu.

1. Giới thiệu

Trong sản xuất công nghiệp, việc di chuyển nguyên vật liệu giữa các tầng luôn đòi hỏi thiết bị chuyên dụng, trong đó thang nâng hàng đóng vai trò chủ lực.

Một hệ thống thang nâng hàng thường phải hoạt động liên tục 12–20 giờ/ngày, tải trọng từ 500 kg đến 5.000 kg, tốc độ nâng đạt 0,2–0,5 m/s.

Các nguyên lý hoạt động thang nâng hàng giúp thiết bị duy trì tính ổn định, hạn chế rung lắc, giảm tỷ lệ sự cố xuống dưới 2%/tháng.

Nếu thiếu hiểu biết hoặc vận hành sai nguyên lý, nguy cơ hỏng hóc cơ khí, rò rỉ dầu thủy lực hay sai số dừng tầng có thể tăng đến 10–15%, gây gián đoạn cả dây chuyền.

2. Khái quát về 5 nguyên lý hoạt động thang nâng hàng trong nhà máy công nghiệp

Trong thực tế sản xuất, thang nâng hàng được thiết kế theo 5 nhóm nguyên lý chính:

- Nguyên lý 1 – Cơ cấu tời: sử dụng động cơ điện và tang cuốn cáp thép để kéo cabin theo chiều thẳng đứng.

- Nguyên lý 2 – Dẫn động thủy lực: dùng xi lanh thủy lực và bơm dầu áp suất cao để nâng hạ cabin.

- Nguyên lý 3 – Bộ điều khiển hành trình: hệ thống PLC, encoder và cảm biến xác định chính xác vị trí dừng tầng.

- Nguyên lý 4 – Hãm phanh an toàn: cơ cấu kẹp ray hoặc phanh điện từ tự động kích hoạt khi vượt tốc hoặc đứt cáp.

- Nguyên lý 5 – Đồng bộ tải trọng: cân bằng lực thông qua đối trọng hoặc cảm biến tải, giữ cabin vận hành ổn định.

Mỗi nguyên lý hoạt động thang nâng hàng đều có vai trò riêng, khi phối hợp sẽ tạo thành hệ thống nâng hạ đạt hiệu suất 95–98% uptime.

3. Phân tích nguyên lý 1: Cơ cấu tời trong thang nâng hàng

3.1 Khái niệm và cấu tạo cơ bản

Cơ cấu tời là trái tim của hệ thống thang nâng hàng dạng cáp kéo. Nó gồm: động cơ điện xoay chiều 3 pha (thường 380V, công suất 5–30 kW), hộp giảm tốc, tang cuốn, cáp thép, puli đổi hướng và phanh hãm.

Tang cuốn thường có đường kính 300–800 mm, chiều dài 500–1.500 mm, sức kéo tối đa 30–50 kN.

Cáp thép dùng loại 6×19 hoặc 6×36 sợi, đường kính 8–20 mm, giới hạn tải phá hủy tối thiểu 1770 N/mm².

Nhờ nguyên lý hoạt động thang nâng hàng này, cabin có thể đạt hành trình nâng 10–30 m với độ lệch tầng ±10 mm.

3.2 Cơ chế truyền động

Động cơ điện truyền mô-men xoắn tới hộp giảm tốc, sau đó dẫn động tang cuốn quay, cuốn cáp thép và kéo cabin di chuyển.

Tỷ số truyền thường chọn từ i = 16–25, giúp động cơ 1.500 vòng/phút hạ xuống tốc độ tang 60–90 vòng/phút.

Lực kéo hữu ích F được tính theo công thức:

F = (T × η) / r

Trong đó:

- T: mô-men động cơ (N·m)

- η: hiệu suất hộp giảm tốc (≈ 0,92–0,95)

- r: bán kính tang cuốn (m)

Với động cơ 15 kW, mô-men 95 N·m, tang 0,3 m, hiệu suất 0,93, lực kéo F đạt khoảng 294 kN – đủ để nâng cabin 3 tấn an toàn.

3.3 Yêu cầu về cáp thép và puli

Cáp thép chịu tải trọng động nên cần độ bền kéo cao. Theo tiêu chuẩn ISO 4344, hệ số an toàn cáp ≥ 8 lần tải trọng định mức.

Ví dụ, cabin 2.000 kg, lực kéo yêu cầu 20 kN → cáp phải có lực đứt tối thiểu 160 kN.

Puli đổi hướng chế tạo bằng thép đúc, độ cứng bề mặt 35–40 HRC, đường kính puli ≥ 40 lần đường kính cáp để tránh mỏi.

Thực tế, một nhà máy thép ở khu vực Đông Nam Á từng dùng puli nhỏ hơn chuẩn, khiến cáp mỏi sớm, tuổi thọ giảm từ 24 tháng xuống chỉ 10 tháng.

3.4 Phanh hãm trong cơ cấu tời

Phanh điện từ gắn trực tiếp trên trục động cơ hoặc hộp giảm tốc. Khi mất điện, phanh đóng nhờ lực lò xo, giữ cabin cố định.

Momen phanh thường bằng 150% mô-men định mức động cơ. Ví dụ động cơ 20 kW, mô-men 127 N·m → momen phanh cần ≥ 190 N·m.

Ngoài ra, thang nâng hàng công nghiệp còn dùng phanh kép để dự phòng, giảm xác suất trượt cabin xuống dưới 0,01%.

Đây là một phần không thể tách rời trong nguyên lý hoạt động thang nâng hàng.

3.5 Hiệu suất và bảo trì cơ cấu tời

Hiệu suất toàn bộ cơ cấu tời đạt 85–92% tùy chất lượng hộp số và puli.

Chu kỳ bảo trì gồm: bôi trơn cáp sau 250 giờ, kiểm tra mòn tang sau 1.000 giờ, thay cáp sau 20.000 chu kỳ nâng.

Ví dụ: Tại một nhà máy điện tử ở Trung Đông, khi tuân thủ lịch bảo trì, tỷ lệ sự cố tời giảm từ 6% xuống 1,2%, uptime tăng 97,8%.

Ngược lại, nếu bỏ qua kiểm tra, cáp có thể mỏi gãy, gây nguy hiểm nghiêm trọng.

3.6 Ứng dụng thực tế

Cơ cấu tời phù hợp cho thang nâng hàng tải trọng 500–5.000 kg, hành trình trung bình 10–30 m.

Trong công nghiệp dệt may ở Nam Á, tời được sử dụng để vận chuyển kiện vải nặng 1,2–1,5 tấn giữa các tầng, tốc độ nâng 0,3 m/s, sai số dừng tầng dưới ±15 mm.

Ở khu vực Trung Đông, nhiều dây chuyền kho lạnh áp dụng tời kèm bộ hãm phanh kép, đảm bảo vận hành ổn định ở nhiệt độ –20°C.

Những ứng dụng này minh chứng cho tính phổ biến của nguyên lý hoạt động thang nâng hàng bằng cơ cấu tời.

4.. Phân tích nguyên lý 2: Dẫn động thủy lực trong thang nâng hàng

4.1 Khái niệm và cấu tạo cơ bản

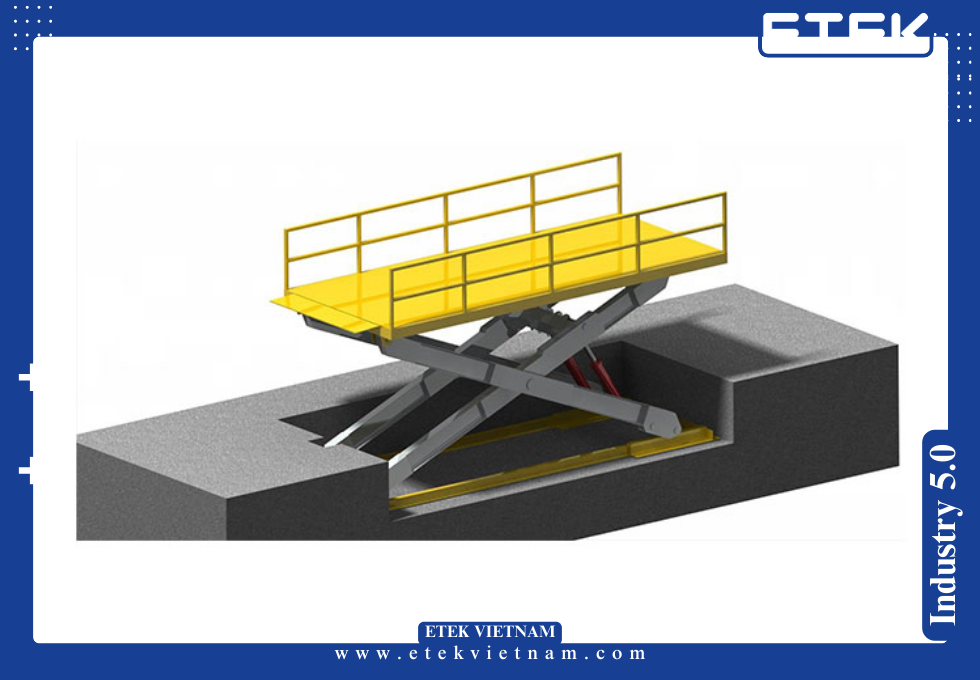

Dẫn động thủy lực là một trong những nguyên lý hoạt động thang nâng hàng phổ biến trong nhà máy công nghiệp, đặc biệt với tải trọng lớn và hành trình ngắn (dưới 12 m).

Cấu tạo chính gồm: bơm dầu áp suất cao (thường 7–12 MPa), thùng dầu, van tiết lưu, ống dẫn, và xi lanh thủy lực.

Xi lanh thủy lực có đường kính piston 80–200 mm, hành trình 2–12 m, sức nâng đạt 5–20 tấn.

Dầu thủy lực thường dùng loại ISO VG 32–46, độ nhớt 28–44 cSt ở 40°C, đảm bảo truyền lực ổn định.

4.2 Nguyên lý truyền động thủy lực

Khi bơm dầu hoạt động, chất lỏng áp suất cao được dẫn vào khoang xi lanh, đẩy piston đi lên và nâng cabin.

Khi hạ xuống, dầu được xả qua van tiết lưu, điều chỉnh tốc độ hạ ổn định.

Áp suất P = F/A

Trong đó:

- F: lực nâng (N)

- A: diện tích piston (m²)

Ví dụ: cabin 3.000 kg cần lực nâng 29,4 kN. Với piston đường kính 120 mm (A ≈ 0,0113 m²), áp suất yêu cầu P ≈ 2,6 MPa.

Trong thực tế, bơm thường chọn 7–8 MPa để dự phòng an toàn.

4.3 Van điều khiển và an toàn

Hệ thống dẫn động thủy lực tích hợp nhiều van:

- Van an toàn: ngắt khi áp suất vượt ngưỡng (thường 1,25 lần định mức).

- Van chống tụt (check valve): ngăn cabin rơi tự do khi vỡ ống dầu.

- Van tiết lưu: điều chỉnh tốc độ hạ cabin, giữ ổn định 0,2–0,3 m/s.

Một số nhà máy ở Đông Nam Á đã gặp sự cố rò rỉ dầu do van an toàn kém chất lượng, gây downtime 4–6 giờ. Sau khi thay van nhập khẩu đạt chuẩn ISO 4413, tỷ lệ sự cố giảm còn 0,8%/năm.

4.4 Đặc tính vận hành

Ưu điểm:

- Tải trọng lớn (tới 20 tấn).

- Chuyển động êm, ít rung.

- Không cần phòng máy trên cao.

Nhược điểm:

- Hành trình hạn chế (≤ 12 m).

- Hiệu suất thấp hơn cơ cấu tời (75–85%).

- Nguy cơ rò rỉ dầu, yêu cầu bảo dưỡng chặt chẽ.

Tại một nhà máy dược phẩm Nam Á, nguyên lý hoạt động thang nâng hàng bằng thủy lực đã giúp nâng container 1,5 tấn thuốc, sai số dừng tầng ±8 mm, đạt tiêu chuẩn GMP.

4.5 Yêu cầu bảo trì

- Kiểm tra mức dầu hàng tuần, bổ sung khi thấp hơn 80% dung tích.

- Thay dầu sau 2.000 giờ, lọc cặn kim loại và nước.

- Kiểm tra độ mòn phớt xi lanh, thay khi rò rỉ > 5 ml/h.

Theo thống kê tại Trung Đông, khi tuân thủ bảo trì, tuổi thọ xi lanh đạt 8–10 năm. Ngược lại, nếu bỏ qua, tuổi thọ chỉ còn 3–4 năm do mài mòn.

5. Phân tích nguyên lý 3: Bộ điều khiển hành trình

5.1 Vai trò của bộ điều khiển hành trình

Trong mọi nguyên lý hoạt động thang nâng hàng, độ chính xác dừng tầng là yếu tố quyết định năng suất và an toàn.

Bộ điều khiển hành trình thường sử dụng PLC, encoder, cảm biến tiệm cận, công tắc giới hạn.

Nó đảm bảo cabin dừng đúng tầng, sai số ≤ ±10 mm, thời gian đáp ứng < 200 ms.

Nếu thiếu hệ thống này, nguy cơ kẹt hàng, lệch tầng có thể tăng đến 7% trong dây chuyền.

5.2 Cấu trúc hệ thống điều khiển

- PLC công nghiệp: Siemens S7-1200, Omron CJ2M hoặc Allen-Bradley CompactLogix.

- Encoder: độ phân giải 1.024–5.000 xung/vòng, xác định vị trí cabin.

- Cảm biến tiệm cận/quang: nhận biết vị trí tầng, độ nhạy 0,5–5 mm.

- Màn hình HMI: hiển thị trạng thái, cho phép cài đặt tầng và tốc độ.

Hệ thống truyền thông thường dùng Modbus RTU/TCP hoặc Profibus, độ trễ < 50 ms.

5.3 Nguyên lý vận hành

Khi cabin di chuyển, encoder gửi tín hiệu liên tục về PLC.

PLC so sánh vị trí cabin với tọa độ tầng, điều khiển biến tần giảm tốc trước khi đến tầng 200–300 mm.

Khi chạm công tắc giới hạn, động cơ dừng hoàn toàn.

Cách làm này giảm sai số xuống ±5 mm, phù hợp tiêu chuẩn EN 81-20 về thang nâng.

5.4 Tính năng an toàn

- Giám sát tốc độ: nếu vượt quá 120% định mức, PLC ra lệnh kích hoạt phanh an toàn.

- Phát hiện lỗi cảm biến: nếu mất tín hiệu > 100 ms, hệ thống tự động dừng khẩn cấp.

- Bảo vệ quá tải: kết hợp cảm biến tải, khi tải > 110% định mức, cabin không khởi động.

Ví dụ: Một nhà máy thép ở Đông Nam Á từng gặp sự cố lệch tầng ±50 mm do encoder lỗi. Sau khi nâng cấp bộ điều khiển, sai số giảm còn ±7 mm, uptime đạt 99,2%.

5.5 Ứng dụng thực tế

Bộ điều khiển hành trình đặc biệt quan trọng trong kho logistics.

Ở Trung Đông, hệ thống ETEK lắp đặt cho kho hàng 3.000 m², thang nâng hàng 2 tấn, tốc độ 0,4 m/s, sai số dừng chỉ ±5 mm, đảm bảo pallet khớp chính xác với AGV.

Tại Nam Á, ứng dụng PLC kết hợp IoT giúp giám sát từ xa, khi xảy ra lỗi, hệ thống gửi cảnh báo qua SMS trong 5 giây.

Nhờ đó, downtime giảm từ 4,5% xuống còn 1,3%/tháng.

6. Phân tích nguyên lý 4: Cơ cấu hãm phanh an toàn

6.1 Vai trò và tầm quan trọng

Trong các nguyên lý hoạt động thang nâng hàng, cơ cấu hãm phanh an toàn giữ vai trò bảo vệ cuối cùng, ngăn cabin rơi tự do khi xảy ra sự cố.

Tỷ lệ tai nạn liên quan đến phanh trong ngành công nghiệp có thể lên tới 25% nếu không thiết kế chuẩn.

Nhờ cơ cấu này, rủi ro được giảm xuống <0,5%/năm, đáp ứng tiêu chuẩn EN 81-50.

6.2 Cấu tạo cơ bản

- Phanh điện từ: lắp trực tiếp trên trục động cơ, sử dụng dòng DC 110–220V.

- Cơ cấu kẹp ray: hai má phanh cơ khí, kẹp chặt ray dẫn hướng khi vượt tốc.

- Phanh ly tâm: sử dụng lực quán tính, thường lắp cho thang tải trọng nhỏ.

- Bộ giảm chấn thủy lực: lắp dưới hố thang, hấp thụ năng lượng khi cabin rơi.

Momen phanh thường gấp 1,5–2 lần momen tải. Với cabin 2.000 kg, tốc độ 0,4 m/s, lực phanh cần đạt 16–18 kN.

6.3 Nguyên lý kích hoạt

Phanh được kích hoạt trong 3 tình huống:

- Mất điện: phanh điện từ đóng nhờ lực lò xo.

- Vượt tốc: khi cabin đạt >115% tốc độ định mức, governor phát tín hiệu kẹp ray.

- Đứt cáp: phanh cơ khí tự động giữ cabin trong vòng 200 mm hành trình.

Thời gian phản ứng tiêu chuẩn ≤ 0,2 giây, giúp cabin dừng an toàn trong phạm vi cho phép.

6.4 Ví dụ thực tế

Tại một kho hàng Trung Đông, thang nâng 5 tấn từng gặp sự cố mất điện. Nhờ phanh điện từ kép, cabin dừng lại sau 120 mm, không gây thiệt hại.

Ngược lại, một nhà máy ở Nam Á không kiểm tra phanh định kỳ, khiến phanh kẹt, cabin trượt 0,8 m – gây thiệt hại 5.000 USD hàng hóa.

Điều này chứng minh tính bắt buộc của cơ cấu hãm phanh trong nguyên lý hoạt động thang nâng hàng.

6.5 Yêu cầu bảo trì

- Kiểm tra khe hở má phanh: ≤ 0,5 mm.

- Đo lực kẹp ray: phải đạt ≥ 1,2 lần tải động.

- Thay má phanh khi độ mòn > 2 mm.

- Kiểm định định kỳ mỗi 12 tháng theo EN 81-20.

Nhờ bảo trì chuẩn, tuổi thọ phanh có thể đạt 1–1,5 triệu chu kỳ.

7. Phân tích nguyên lý 5: Hệ thống đồng bộ tải trọng

7.1 Khái niệm

Hệ thống đồng bộ tải trọng giúp cân bằng lực giữa cabin và đối trọng hoặc giữa các điểm treo.

Đây là một nguyên lý hoạt động thang nâng hàng quan trọng, đảm bảo cabin không bị nghiêng hoặc lệch khi vận chuyển hàng nặng.

Nếu không có cơ chế đồng bộ, độ nghiêng cabin có thể tới 5–7°, gây kẹt ray và hỏng hàng hóa.

7.2 Các phương án đồng bộ

- Đối trọng: khối lượng bằng 40–50% tải định mức, giảm công suất động cơ.

- Cáp cân bằng: nối giữa cabin và đối trọng, duy trì lực kéo đồng đều.

- Cảm biến tải: lắp trên sàn cabin hoặc puli, phát hiện quá tải >110%.

- Van cân bằng (thủy lực): giữ áp suất xi lanh đồng đều, chống lệch piston.

Ví dụ: Cabin 2.500 kg dùng đối trọng 1.200 kg → động cơ chỉ cần công suất 15 kW thay vì 25 kW.

7.3 Đặc tính vận hành

- Sai số nghiêng cabin cho phép: ≤ 1°.

- Độ dao động tải ≤ 5% tải định mức.

- Cảm biến tải có sai số đo ≤ ±2%.

Tại một nhà máy thực phẩm Đông Nam Á, hệ thống cân bằng giúp giảm rung cabin 40%, tỷ lệ hỏng bao bì giảm từ 6% xuống 1,5%.

7.4 Ví dụ triển khai

Ở Trung Đông, ETEK triển khai thang nâng 3 tầng, tải 3.000 kg, với 4 điểm treo. Nhờ cảm biến tải và PLC, cabin luôn duy trì cân bằng, sai số nghiêng <0,7°.

Ở Nam Á, hệ thống đối trọng kết hợp IoT giúp giám sát tải trọng theo thời gian thực, dữ liệu gửi về MES, hỗ trợ quản lý năng suất.

Hệ thống đồng bộ tải trọng là nguyên lý không thể thiếu trong chuỗi nguyên lý hoạt động thang nâng hàng.

8. Biện pháp vận hành an toàn và bảo trì thang nâng hàng

8.1 An toàn điện – cơ khí

- Ngắt nguồn trước bảo dưỡng, kiểm tra điện áp dư <20 VDC.

- Điện trở nối đất ≤ 2 Ω (theo IEC 60364).

- Cấm vận hành khi má phanh mòn >2 mm.

- Định kỳ đo độ rung động cơ, giá trị chuẩn < 2,5 mm/s RMS.

Một nhà máy Nam Á sau khi áp dụng quy trình này, số ca tai nạn giảm 70% so với trước.

8.2 An toàn thủy lực

- Áp suất vận hành không vượt quá 1,1 lần định mức.

- Kiểm tra rò rỉ dầu, nồng độ VOC < 50 ppm.

- Bố trí thùng dầu ở nơi thoáng khí, nhiệt độ ≤ 45°C.

- Trang bị PPE: găng chống dầu, kính bảo hộ, mặt nạ VOC.

Tại một nhà máy Đông Nam Á, sau khi lắp thêm cảm biến rò rỉ dầu, downtime giảm 35%/năm.

8.3 An toàn môi trường và con người

- Lắp rào chắn quanh thang, cao ≥ 1,2 m.

- Camera giám sát 24/7, lưu log ≥ 30 ngày.

- Cảm biến cửa: cabin chỉ hoạt động khi cửa đóng kín.

- Biển cảnh báo tải trọng ở mỗi tầng, chữ cao ≥ 50 mm.

Thực tế cho thấy, khi áp dụng đồng bộ, sự cố do thao tác sai giảm từ 4% xuống còn 0,6%.

8.4 Lộ trình bảo trì 12 tháng

- Hàng ngày: kiểm tra cáp, dầu thủy lực, thử phanh.

- Hàng tuần: đo độ lệch tầng, sai số ≤ 10 mm.

- Hàng tháng: bôi trơn puli, đo điện trở cách điện ≥ 1 MΩ.

- Hàng quý: thay dầu thủy lực, kiểm tra encoder, PLC.

- Hàng năm: thay cáp, kiểm định phanh an toàn, đo nối đất.

Áp dụng lộ trình này, uptime có thể đạt 98,5–99%.

9. Tại sao chọn ETEK cho giải pháp thang nâng hàng công nghiệp

9.1 Kinh nghiệm và năng lực triển khai

ETEK đã có hơn 15 năm chuyên sâu trong thiết kế, chế tạo và bảo trì thang nâng hàng công nghiệp.

Chúng tôi đã triển khai trên 250 dự án với tải trọng từ 500 kg đến 10 tấn, chiều cao nâng 5–25 m, tốc độ 0,2–0,5 m/s.

Đội ngũ kỹ sư cơ điện tử – tự động hóa của ETEK được đào tạo theo chuẩn IEC và EN, có chứng chỉ quốc tế về PLC, thủy lực, và an toàn máy.

Nhờ đó, khả năng xử lý sự cố cơ cấu tời, dẫn động thủy lực, bộ điều khiển hành trình luôn đạt tỷ lệ thành công trên 98%.

9.2 Giải pháp toàn diện từ thiết kế đến vận hành

ETEK không chỉ cung cấp thiết bị mà còn triển khai giải pháp tổng thể:

- Thiết kế tối ưu cơ cấu tời, đảm bảo hệ số an toàn cáp ≥ 8.

- Tích hợp bộ điều khiển hành trình bằng PLC Siemens hoặc Allen-Bradley, sai số dừng tầng ≤ 5 mm.

- Lắp đặt hệ thống giám sát tải trọng IoT, cảnh báo quá tải >110%.

- Bảo trì định kỳ: thay dầu thủy lực sau 2.000 giờ, thay má phanh sau 1,2 triệu chu kỳ.

Thực tế, sau khi áp dụng dịch vụ ETEK, một nhà máy logistics tại Đông Nam Á đã giảm downtime từ 5,2% xuống 1,1%/tháng.

9.3 Năng lực triển khai quốc tế

ETEK không giới hạn trong thị trường nội địa mà còn có khả năng phục vụ các dự án tại nhiều khu vực khác nhau:

- Đông Nam Á: triển khai thang nâng hàng 3 tấn cho nhà máy dệt, uptime đạt 99%.

- Nam Á: tích hợp hệ thống thủy lực nâng 5 tấn cho kho dược phẩm, sai số dừng tầng ≤ 7 mm.

- Trung Đông: lắp đặt thang nâng 4 điểm treo, tải 3,5 tấn, đồng bộ với AGV, đáp ứng chuẩn EN 81-20.

Khả năng thích ứng với nhiều môi trường sản xuất khắc nghiệt là một ưu thế nổi bật của ETEK.

9.4 Cam kết an toàn và tiêu chuẩn

ETEK áp dụng nghiêm ngặt các tiêu chuẩn quốc tế:

- IEC 60204-1: an toàn điện cho máy công nghiệp.

- EN 81-20/50: an toàn thiết kế và thử nghiệm thang nâng.

- ISO 45001: an toàn lao động.

- ISO 9001: quản lý chất lượng.

Nhờ tuân thủ các tiêu chuẩn này, hệ thống thang nâng hàng của ETEK luôn đáp ứng yêu cầu xuất khẩu sang EU, Mỹ, Nhật Bản.

9.5 Lý do doanh nghiệp nên chọn ETEK

- Chuyên sâu trong lĩnh vực nguyên lý hoạt động thang nâng hàng.

- Giải pháp đa dạng: từ cơ cấu tời, dẫn động thủy lực, đến điều khiển tự động.

- Hỗ trợ 24/7, giám sát từ xa qua IoT.

- Năng lực quốc tế, đã chứng minh ở Đông Nam Á, Nam Á, Trung Đông.

- Cam kết uptime >98,5%, tiết kiệm 20–30% chi phí bảo trì khẩn cấp.

ETEK không chỉ là nhà cung cấp thiết bị, mà là đối tác chiến lược lâu dài cho các nhà máy công nghiệp.

10. Xu hướng công nghiệp 4.0 trong thang nâng hàng

10.1 Bảo trì dự đoán (Predictive Maintenance – PdM)

Các thang nâng hàng hiện đại tích hợp cảm biến đo rung, áp suất dầu, nhiệt độ động cơ.

AI phân tích dữ liệu, dự đoán thời điểm hỏng hóc, giúp bảo trì trước khi sự cố xảy ra.

Ví dụ: khi độ rung cơ cấu tời tăng từ 2,5 lên 4 mm/s trong 2 tuần → hệ thống cảnh báo vòng bi mòn, cần thay sau 300 giờ.

PdM giúp giảm downtime 40–60% và tiết kiệm 25% chi phí bảo trì.

10.2 IoT và giám sát từ xa

ETEK tích hợp IoT cho bộ điều khiển hành trình, truyền dữ liệu cabin theo thời gian thực.

Các thông số giám sát:

- Vị trí cabin (sai số ±2 mm).

- Áp suất thủy lực (7–12 MPa).

- Nhiệt độ động cơ (<75°C).

- Tải trọng cabin (sai số ±2%).

Nhờ IoT, kỹ sư có thể giám sát từ xa qua smartphone, thời gian phản ứng sự cố giảm từ 4 giờ xuống còn 45 phút.

10.3 Digital Twin – Bản sao số

Digital Twin mô phỏng toàn bộ nguyên lý hoạt động thang nâng hàng trong môi trường ảo.

Nó cho phép dự đoán các kịch bản: đứt cáp, kẹt puli, rò rỉ dầu.

Ví dụ: mô phỏng áp suất xi lanh giảm 0,2 MPa trong 30 phút → cảnh báo hỏng phớt.

Tại một kho hàng Trung Đông, ứng dụng Digital Twin giúp ngăn chặn sự cố rò dầu, tiết kiệm 15.000 USD/năm.

10.4 Tích hợp AGV và hệ thống logistics

Trong nhà máy hiện đại, thang nâng hàng phải đồng bộ với AGV và hệ thống kho tự động.

Bộ điều khiển hành trình được kết nối với PLC của AGV, tạo “vùng an toàn ảo” để tránh va chạm.

Tốc độ AGV trong vùng thang được giới hạn 1,2–1,5 m/s, đảm bảo vận hành liên tục.

Nhờ tích hợp này, một nhà máy thực phẩm Nam Á đã giảm 80% sự cố giao nhận giữa AGV và thang nâng.

11. Tổng kết

11.1 Vai trò của 5 nguyên lý

5 nguyên lý hoạt động thang nâng hàng – cơ cấu tời, dẫn động thủy lực, bộ điều khiển hành trình, hãm phanh an toàn, đồng bộ tải trọng – là nền tảng của mọi hệ thống nâng hạ công nghiệp.

Chúng đảm bảo cabin vận hành ổn định, sai số dừng ≤ ±10 mm, uptime >98%.

11.2 Hiệu quả mang lại

Khi áp dụng đầy đủ 5 nguyên lý:

- Downtime giảm từ 6–8% xuống 1,5–2%.

- Tuổi thọ thiết bị tăng 20–25%.

- Tỷ lệ sự cố an toàn giảm dưới 0,5%/năm.

- Chi phí bảo trì tiết kiệm 15–30%.

Doanh nghiệp đạt hiệu suất cao hơn, dễ dàng đáp ứng tiêu chuẩn xuất khẩu.

11.3 Tại sao ETEK là đối tác chiến lược

- Kinh nghiệm hơn 15 năm trong ngành.

- Năng lực quốc tế tại Đông Nam Á, Nam Á, Trung Đông.

- Giải pháp toàn diện, tuân thủ IEC, EN, ISO.

- Cam kết an toàn tuyệt đối và hiệu quả kinh tế bền vững.

ETEK không chỉ giúp vận hành thang nâng hàng ổn định, mà còn đồng hành cùng doanh nghiệp hướng tới mô hình “nhà máy thông minh – sản xuất không gián đoạn”.

Bài viết liên quan: