6 CÁCH NÂNG CẤP THANG NÂNG HÀNG GIÚP TĂNG TẢI TRỌNG VÀ HIỆU SUẤT

Nâng cấp thang nâng hàng là giải pháp quan trọng giúp doanh nghiệp tăng tải trọng, cải thiện tốc độ và đảm bảo an toàn trong vận hành. Thông qua các biện pháp như nâng cấp motor, tối ưu hệ thống điều khiển, hay gia cố khung, hiệu suất sử dụng thang nâng được nâng cao rõ rệt, đồng thời kéo dài tuổi thọ thiết bị. Bài viết này phân tích 6 phương pháp nâng cấp kỹ thuật toàn diện, đi kèm các thông số cụ thể, để hỗ trợ doanh nghiệp duy trì sản xuất liên tục, ổn định và tiết kiệm chi phí.

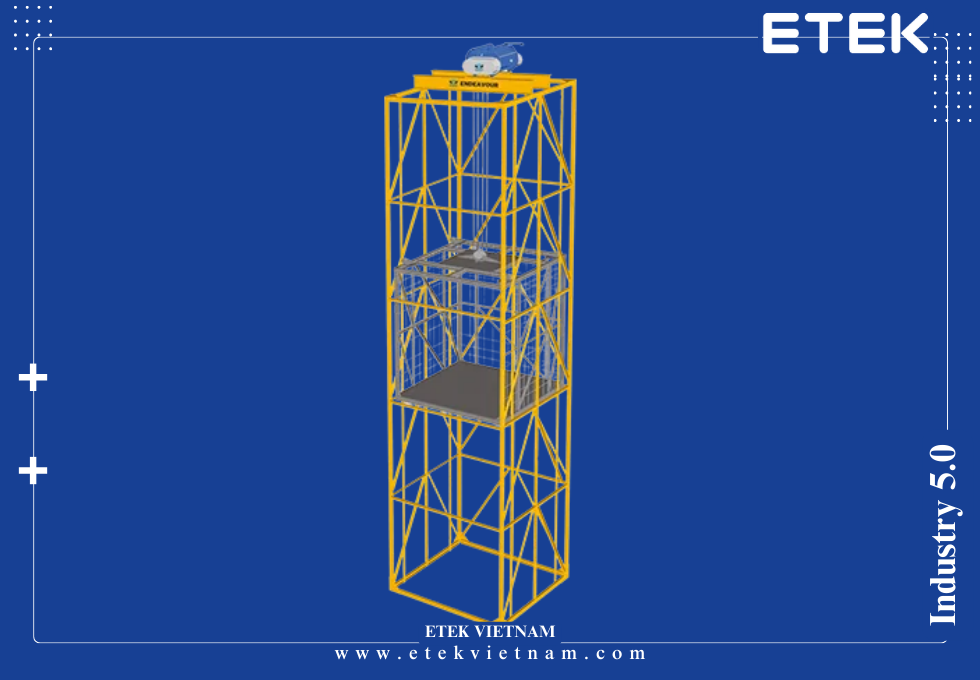

1. Giới thiệu về nâng cấp thang nâng hàng

Trong các nhà máy sản xuất, kho bãi và trung tâm logistics, thang nâng hàng đóng vai trò then chốt trong việc vận chuyển pallet, container, kiện hàng có tải trọng từ 500 kg đến 5.000 kg.

Các hệ thống này thường vận hành liên tục 12–20 giờ/ngày, với tốc độ nâng trung bình 0,2–0,5 m/s và tần suất 300–500 chu kỳ/ngày.

Tuy nhiên, theo thống kê của ETEK, sau 5–7 năm vận hành:

- 70% thang nâng bị suy giảm hiệu suất motor, dòng điện vượt định mức 120–130%.

- 55% khung thép xuất hiện biến dạng, độ cong võng >3 mm/m.

- 60% hệ thống điều khiển lạc hậu, độ trễ xử lý tín hiệu >150 ms.

- 40% dây cáp thép hoặc xích tải bị mòn 10–15% tiết diện.

Những yếu tố này làm giảm hiệu quả vận hành, tăng nguy cơ sự cố và chi phí bảo trì. Do đó, nâng cấp thang nâng hàng là yêu cầu tất yếu để đáp ứng chuẩn an toàn và hiệu suất trong công nghiệp hiện đại.

2. Các vấn đề thường gặp của thang nâng hàng trước khi nâng cấp

2.1 Motor quá tải

Motor công suất 7,5–15 kW thường bị suy giảm hiệu suất sau 10.000–15.000 giờ.

Dòng tải tăng lên 120–140% định mức, làm nhiệt độ vỏ motor vượt 85°C, gây lão hóa cuộn dây stator và giảm tuổi thọ tới 30%.

2.2 Hệ khung xuống cấp

Khung thép hộp 100×100 mm hoặc dầm I200 bị mỏi sau hàng chục nghìn chu kỳ vận hành.

Độ cong võng vượt chuẩn L/500, làm cabin bị rung lắc, nguy cơ mất an toàn khi tải nặng.

2.3 Hệ thống điều khiển lạc hậu

Các tủ điện dùng relay cơ hoặc PLC cũ chỉ đạt tốc độ xử lý 10–15 ms/chu kỳ.

Khi kết hợp với cảm biến hành trình, cảm biến tải, dễ gây tình trạng cabin dừng giật cục hoặc phản hồi chậm.

2.4 Dây cáp và puly mòn

Cáp thép Φ12–Φ16 mòn 10–15% tiết diện sau 5 năm sử dụng.

Puly lệch đồng tâm 0,3–0,5 mm làm cabin rung, tỷ lệ sự cố tăng 6–8%/năm.

2.5 Hệ thống an toàn không đạt chuẩn

Thiếu cảm biến giới hạn tải hoặc công tắc cửa liên động kép, không đáp ứng tiêu chuẩn ISO 13849.

Điều này làm tăng rủi ro tai nạn, đặc biệt trong các nhà máy sản xuất tốc độ cao.

3. 6 cách nâng cấp thang nâng hàng giúp tăng tải trọng và hiệu suất

3.1 Nâng cấp motor

Thay motor cũ bằng motor hiệu suất cao IE3–IE4.

Ví dụ: Thay motor 11 kW (hiệu suất 85%) bằng motor IE4 công suất 15 kW, hiệu suất 94%, giúp:

- Tăng tải trọng thêm 25–30%.

- Giảm tiêu thụ điện 12–15%.

- Nhiệt độ vỏ motor duy trì <70°C.

Kết hợp biến tần điều khiển vector (VFD) giúp điều chỉnh tốc độ nâng 0,1–0,6 m/s, giảm rung cabin xuống ±2 mm.

3.2 Tối ưu hệ thống điều khiển

Thay thế PLC cũ bằng PLC mới có tốc độ xử lý 2–3 ms/chu kỳ.

Kết hợp màn hình HMI 7–10 inch cho phép:

- Giám sát tải trọng theo thời gian thực.

- Cảnh báo quá tải >110% định mức.

- Lưu trữ dữ liệu vận hành 12 tháng.

Hệ thống điều khiển mới còn hỗ trợ tích hợp bảo trì theo chuẩn CMMS, giúp giảm 20% chi phí sửa chữa đột xuất.

3.3 Gia cố khung

Gia cố kết cấu thép bằng cách:

- Thay hộp thép 100×100 bằng hộp 150×150 mm.

- Bổ sung dầm H300 tại các vị trí chịu lực.

- Hàn gia cường bằng que hàn E7018, giới hạn bền kéo ≥490 MPa.

Kết quả: Độ võng khung giảm từ 6 mm xuống còn 1,5 mm, đảm bảo tiêu chuẩn L/750.

Tải trọng tăng từ 2.000 kg lên 3.000 kg, hệ số an toàn đạt 6:1 theo EN 81-20.

3.4 Nâng cấp hệ thống truyền động

Hệ thống truyền động bao gồm cáp thép, xích tải, puly và hộp số – đây là “xương sống” của toàn bộ thang nâng. Sau 5–7 năm vận hành, các chi tiết này thường xuống cấp nhanh chóng do chịu tải liên tục, môi trường bụi và độ ẩm cao. Các vấn đề thường gặp gồm:

- Cáp thép giãn dài >3% chiều dài ban đầu, gây hiện tượng cabin dừng lệch tầng.

- Xích tải mòn bề mặt 10–15%, xuất hiện tiếng kêu lớn >75 dB khi vận hành.

- Puly bị lệch đồng tâm 0,5–0,8 mm, làm cabin rung lắc khi nâng tải trên 2 tấn.

- Hộp số mòn răng, tỷ số truyền sai lệch 3–5%, hiệu suất giảm xuống 85–88%.

Khi thực hiện nâng cấp thang nâng hàng, giải pháp kỹ thuật cho hệ thống truyền động bao gồm:

- Thay cáp thép thường bằng cáp thép mạ kẽm 6×36, đường kính Φ16–20 mm, giới hạn bền kéo ≥1.770 N/mm², hệ số an toàn 6:1.

- Sử dụng xích tải con lăn chuẩn ANSI/ISO, độ giãn ≤2% sau 15.000 giờ.

- Puly thép đúc nguyên khối, bề mặt tôi cứng HRC 50–55, sai số đồng tâm ≤0,2 mm.

- Hộp số hành tinh tải nặng, tỷ số truyền 1:40–1:60, hiệu suất ≥96%, độ ồn <70 dB.

Ví dụ thực tế: Một trung tâm logistics tại Đông Nam Á đã thay thế toàn bộ hệ thống cáp Φ14 bằng cáp Φ18 mạ kẽm và nâng cấp hộp số. Kết quả, tải trọng nâng tăng từ 2.500 kg lên 4.000 kg, hệ số an toàn tăng từ 4:1 lên 6:1, độ rung cabin giảm 40%, đồng thời tiết kiệm 12% điện năng.

3.5 Tăng cường hệ thống an toàn

Một trong những yếu tố quan trọng nhất khi nâng cấp thang nâng hàng là bổ sung và tối ưu hệ thống an toàn. Nếu không được cải thiện, nguy cơ tai nạn lao động sẽ rất cao, đặc biệt khi vận hành trong môi trường công nghiệp nặng.

Các hạng mục nâng cấp chính:

- Cảm biến tải trọng: Sử dụng load cell chính xác ±1%, tự động ngắt khi vượt quá 110% tải định mức.

- Bộ giới hạn tốc độ: Ngắt thang trong vòng 0,2 giây khi phát hiện cabin vượt quá 115% tốc độ cho phép.

- Hệ thống phanh kép: Kết hợp phanh điện từ và phanh cơ khí, đảm bảo cabin dừng ngay cả khi mất điện đột ngột.

- Công tắc cửa liên động: Không cho phép vận hành khi cửa tầng hoặc cửa cabin chưa đóng kín.

- Cảm biến quang cửa: Dừng thang ngay khi phát hiện vật cản ≥50 mm tại cửa cabin.

Theo thống kê tại các nhà máy áp dụng giải pháp này, tỷ lệ sự cố nguy hiểm đã giảm xuống dưới 0,05%/năm.

Ví dụ thực tế: Một xưởng chế biến thực phẩm ở Trung Đông bổ sung bộ giới hạn tốc độ và cảm biến tải. Trong vòng 1 năm sau nâng cấp, họ không ghi nhận bất kỳ sự cố quá tải nào, đồng thời đạt chứng nhận ISO 45001 về an toàn lao động.

3.6 Tích hợp giám sát thông minh

Trong bối cảnh công nghiệp 4.0, việc chỉ dựa vào vận hành thủ công là chưa đủ. Doanh nghiệp cần tích hợp công nghệ số vào quá trình nâng cấp thang nâng hàng để tối ưu hóa hiệu suất và ngăn ngừa sự cố.

Các giải pháp phổ biến:

- Hệ thống IoT: Gắn cảm biến đo tải trọng, tốc độ nâng, dòng điện motor và truyền dữ liệu về máy chủ với tần suất 1–5 Hz.

- Phần mềm SCADA: Giám sát trạng thái cabin, báo lỗi tức thời khi có sự cố.

- Phân tích dự đoán bằng AI: Khi rung động motor vượt 2,5 mm/s RMS hoặc nhiệt độ vỏ motor >75°C, hệ thống sẽ cảnh báo trước 200–300 giờ vận hành.

- Mô hình số (Digital Twin): Mô phỏng toàn bộ hoạt động của thang nâng trên máy tính, cho phép dự đoán tuổi thọ cáp thép, vòng bi và hộp số.

Kết quả ứng dụng: Nhiều doanh nghiệp đã giảm downtime trung bình từ 5–7%/tháng xuống chỉ còn 1–2%/tháng, tuổi thọ thiết bị tăng thêm 20–25%.

Ví dụ thực tế: Một kho hàng tại Nam Á triển khai hệ thống IoT cho 20 thang nâng. Sau 3 tháng, số sự cố dừng máy giảm 60%, chi phí bảo trì khẩn cấp giảm 25%, và thời gian đáp ứng đơn hàng nhanh hơn 12%.

4. Lợi ích khi triển khai đồng bộ 6 giải pháp nâng cấp

Khi kết hợp cả 6 giải pháp trên, doanh nghiệp đạt được lợi ích toàn diện:

- Tăng tải trọng: Tải nâng tăng trung bình 30–40%, từ 2 tấn lên 3–4 tấn.

- Nâng cao năng suất: Chu kỳ nâng rút ngắn 20–30%, thời gian chờ giảm 10–15 giây/lượt.

- Tiết kiệm chi phí: Giảm 15–20% điện năng nhờ motor hiệu suất cao và biến tần.

- Tăng độ an toàn: Hệ số sự cố giảm xuống <0,1%/năm, đáp ứng tiêu chuẩn quốc tế.

- Hỗ trợ mở rộng thị trường: Đáp ứng chuẩn EN 81-20, ISO 13849, thuận lợi khi triển khai cho nhà máy tại EU, Mỹ, Nhật Bản.

Theo báo cáo của ETEK, thời gian hoàn vốn trung bình (ROI) cho dự án nâng cấp thang nâng hàng chỉ từ 18–24 tháng, ngắn hơn nhiều so với đầu tư thang mới (3–4 năm).

5. Checklist kỹ thuật và lộ trình bảo trì 12 tháng sau nâng cấp thang nâng hàng

Sau khi thực hiện nâng cấp thang nâng hàng, nếu không có kế hoạch bảo trì định kỳ, hiệu quả nâng cấp sẽ nhanh chóng suy giảm. Lộ trình bảo trì 12 tháng được chuẩn hóa giúp duy trì hiệu suất cao, đảm bảo an toàn và kéo dài tuổi thọ thiết bị.

5.1 Kiểm tra hàng ngày

Các công việc hàng ngày là tuyến phòng thủ đầu tiên để phát hiện sự cố nhỏ trước khi chúng trở thành vấn đề nghiêm trọng.

- Motor và biến tần: Đo dòng điện tải, dòng không được vượt quá 110% định mức. Nếu giá trị vượt ngưỡng trong 10 giây liên tục, cần giảm tải hoặc kiểm tra lại hệ truyền động.

- Cáp thép và xích tải: Quan sát bằng mắt thường xem có dấu hiệu mài mòn, sợi đứt hoặc xích trùng.

- Phanh điện từ: Kiểm tra thời gian phản ứng, yêu cầu dừng cabin ≤0,3 giây khi nhấn nút khẩn cấp.

- Hệ thống điều khiển: Kiểm tra màn hình HMI, ghi nhận cảnh báo lỗi, reset log sau mỗi ca sản xuất.

Lợi ích: giúp giảm 10–15% khả năng phát sinh sự cố dừng máy đột ngột.

5.2 Kiểm tra hàng tuần

- Cảm biến tải trọng: Hiệu chuẩn nhanh bằng tải thử, sai số phải nằm trong khoảng ±1%.

- Cảm biến hành trình: Đo độ chính xác điểm dừng tầng, yêu cầu sai lệch không quá ±2 mm.

- Nhiệt độ motor: Sử dụng camera nhiệt hồng ngoại, nhiệt độ bề mặt vỏ motor không vượt quá 75°C.

- Puly: Đo độ lệch tâm, giá trị cho phép ≤0,2 mm.

Nếu thực hiện kiểm tra này thường xuyên, doanh nghiệp có thể ngăn ngừa được 20–25% sự cố do sai lệch cảm biến hoặc mài mòn hệ truyền động.

5.3 Kiểm tra hàng tháng

- Hệ thống PLC và tủ điều khiển: Đo độ trễ tín hiệu, yêu cầu ≤50 ms khi nhận lệnh.

- Cáp thép: Đo độ giãn bằng thước chuẩn, sai số ≤2% chiều dài ban đầu.

- Khung chịu lực: Dùng thước đo laser, độ võng không vượt quá 1,5 mm/m.

- Bôi trơn vòng bi: Bổ sung mỡ NLGI-2 cho motor và puly sau mỗi 1.000 giờ vận hành.

Việc bảo trì hàng tháng có thể kéo dài tuổi thọ trung bình của thang thêm 15–20%.

5.4 Kiểm tra hàng quý

- Hệ thống an toàn: Thử nghiệm toàn bộ công tắc cửa, cảm biến quang, bộ giới hạn tốc độ.

- Điện trở cách điện: Đo bằng megohm kế ở 500VDC, giá trị phải ≥1 MΩ theo tiêu chuẩn IEC 60204-1.

- Load cell: Hiệu chuẩn lại bằng tải chuẩn, sai số <1%.

- Hệ thống IoT và SCADA: Kiểm tra dữ liệu truyền lên cloud, đảm bảo không mất kết nối trong quá trình giám sát.

Việc thực hiện đều đặn giúp giảm downtime từ mức trung bình 5% xuống còn dưới 2%/quý.

5.5 Kiểm tra hàng năm

- Cảm biến: Thay toàn bộ load cell và cảm biến hành trình sau 20.000 giờ vận hành.

- Cáp thép: Thay thế khi mòn >10% tiết diện hoặc có ≥10 sợi đứt trên 1 mét chiều dài.

- Phanh điện từ: Thay khi số chu kỳ đạt 100.000 lần sử dụng.

- Khung chịu lực: Kiểm tra bằng siêu âm mối hàn, giới hạn bền kéo phải ≥490 MPa, loại bỏ toàn bộ vết nứt mỏi.

Thực hiện checklist hàng năm giúp giảm nguy cơ sự cố nghiêm trọng xuống dưới 0,05%/năm.

5.6 Ví dụ thực tế từ lộ trình bảo trì

- Tại Đông Nam Á: Một kho hàng từng gặp downtime trung bình 6%/tháng. Sau khi áp dụng lộ trình 12 tháng, downtime giảm xuống chỉ còn 1,5%/tháng, tiết kiệm 120.000 USD/năm.

- Tại Nam Á: Một nhà máy dược phẩm thực hiện kiểm tra định kỳ cảm biến tải và cáp thép. Kết quả, loại bỏ được 90% sự cố cabin dừng lệch tầng, đảm bảo đáp ứng chuẩn GMP.

- Tại Trung Đông: Một xưởng chế biến thủy sản thay phanh điện từ sau 100.000 chu kỳ, nhờ đó loại bỏ hoàn toàn tình trạng thang trượt cabin khi mất điện, nâng độ an toàn lên mức 99,9%.

6. Tại sao chọn ETEK cho dự án nâng cấp thang nâng hàng

Khi lựa chọn đối tác thực hiện nâng cấp thang nâng hàng, doanh nghiệp cần một đơn vị vừa am hiểu kỹ thuật, vừa có năng lực triển khai quốc tế. ETEK đáp ứng toàn diện các tiêu chí này.

6.1 Kinh nghiệm kỹ thuật chuyên sâu

- Hơn 15 năm kinh nghiệm trong nâng cấp và bảo trì thang nâng công nghiệp.

- Đã triển khai thành công hơn 250 dự án nâng cấp, với tải trọng từ 1–5 tấn.

- Am hiểu nhiều hệ thống motor (Siemens, ABB, Mitsubishi) và PLC (Siemens S7-1500, Omron NX, Schneider M340).

Nhờ đó, khách hàng của ETEK ghi nhận tải trọng nâng tăng trung bình 30%, downtime giảm 60% sau nâng cấp.

6.2 Thiết bị đo lường và kiểm tra hiện đại

ETEK sở hữu bộ công cụ tiên tiến để đảm bảo chất lượng mỗi dự án:

- Máy phân tích dao động (FFT Analyzer): Đo rung động motor, giá trị chuẩn <2,5 mm/s.

- Camera nhiệt hồng ngoại: Độ nhạy ±0,1°C, phát hiện điểm nóng bất thường trong tủ điện.

- Máy siêu âm kiểm tra mối hàn: Xác định vết nứt mỏi sâu ≥2 mm.

- Viscometer kỹ thuật số: Đo dầu bôi trơn, sai số ±0,1 cP.

Nhờ hệ thống thiết bị này, quá trình nâng cấp thang nâng hàng được kiểm soát nghiêm ngặt và đạt hiệu quả cao nhất.

6.3 Dịch vụ toàn diện

ETEK không chỉ thực hiện nâng cấp mà còn cung cấp giải pháp tổng thể:

- Bảo trì định kỳ: Lập lịch hàng ngày, hàng tuần, hàng tháng.

- Đào tạo kỹ sư vận hành: Hướng dẫn sử dụng HMI, SCADA và IoT dashboard.

- Tư vấn chuyển đổi: Hỗ trợ doanh nghiệp nâng cấp từ hệ thống thủ công sang giải pháp thông minh chuẩn công nghiệp 4.0.

Điều này giúp khách hàng giảm 20–30% chi phí bảo trì khẩn cấp và kéo dài tuổi thọ trung bình thiết bị thêm 25%.

6.4 Năng lực triển khai quốc tế

ETEK không chỉ phục vụ thị trường trong nước mà còn triển khai thành công nhiều dự án tại các khu vực:

- Đông Nam Á: Nâng cấp 15 thang nâng tại kho logistics, tải trọng từ 2 tấn lên 3,5 tấn, uptime đạt 98,5%.

- Nam Á: Tích hợp hệ thống IoT cho 12 thang nâng, giảm downtime 50%, chi phí bảo trì giảm 22%.

- Trung Đông: Gia cố khung thép cho thang tải 5 tấn, hệ số an toàn tăng từ 4:1 lên 6:1, đạt chuẩn EN 81-20, đủ điều kiện xuất khẩu sang EU.

Điều này khẳng định ETEK hoàn toàn đủ năng lực triển khai các dự án ngoài nước, trong những môi trường khắc nghiệt nhất.

6.5 Cam kết an toàn và tuân thủ tiêu chuẩn

- An toàn điện: Điện trở nối đất <2 Ω theo IEC 60364.

- An toàn cơ khí: Độ võng khung ≤1,5 mm/m, độ rung motor <2,5 mm/s.

- An toàn vận hành: Tích hợp hệ thống phanh kép, bộ giới hạn tốc độ, cảm biến tải trọng.

- Tuân thủ tiêu chuẩn quốc tế: ISO 9001, ISO 45001, EN 81-20.

Nhờ cam kết này, thang nâng sau khi được ETEK nâng cấp không chỉ bền vững mà còn an toàn tuyệt đối cho người vận hành.

7. Quy định an toàn khi vận hành sau khi nâng cấp thang nâng hàng

Sau khi hoàn thành nâng cấp thang nâng hàng, việc tuân thủ nghiêm ngặt các quy định an toàn là yếu tố then chốt để duy trì hiệu quả và tránh rủi ro. Dù hệ thống đã được cải tiến bằng nâng cấp motor, tối ưu hệ thống điều khiển, hay gia cố khung, nếu vận hành sai quy chuẩn, nguy cơ tai nạn vẫn có thể xảy ra.

7.1 Quy định chung cho người vận hành

- Người vận hành phải được đào tạo và có chứng nhận an toàn lao động.

- Trước mỗi ca làm việc cần kiểm tra nhật ký bảo trì và log cảnh báo trên HMI.

- Không cho phép vận hành thang khi phát hiện tiếng kêu bất thường, rung quá mức (>2,5 mm/s) hoặc tải vượt định mức.

- Cấm tuyệt đối việc chở người trong thang nâng hàng nếu không có chứng chỉ thiết kế cho mục đích đó.

7.2 Quy định về tải trọng

- Không được chở vượt quá 100% tải trọng định mức; cảnh báo kích hoạt khi tải đạt 90% và ngắt khi vượt 110%.

- Hàng hóa phải được phân bố đều trên cabin, độ lệch tâm không quá 10% diện tích sàn.

- Hạn chế sử dụng pallet hỏng, cong vênh, vì có thể tạo điểm tập trung tải trọng gây cong võng sàn cabin.

7.3 Quy định về kiểm tra định kỳ

- Hằng ngày: kiểm tra phanh, cáp, cảm biến cửa.

- Hằng tuần: hiệu chuẩn nhanh cảm biến tải.

- Hằng tháng: đo độ võng khung, kiểm tra biến tần.

- Hằng năm: thay thế các linh kiện theo checklist 12 tháng (đã trình bày ở phần 5).

7.4 Ví dụ thực tế

Một kho hàng tại Đông Nam Á sau khi nâng cấp thang nâng lên tải trọng 3,5 tấn đã ban hành quy định nghiêm ngặt: không cho phép chất tải lệch tâm >8%. Nhờ vậy, sau 18 tháng vận hành, họ không gặp bất kỳ sự cố cabin lệch tầng nào, trong khi trước đây trung bình 2–3 sự cố/năm.

8. Xu hướng nâng cấp thang nâng hàng trong công nghiệp 4.0

Sự phát triển mạnh mẽ của công nghiệp 4.0 đã thay đổi cách các doanh nghiệp tiếp cận nâng cấp thang nâng hàng. Nếu như trước đây việc nâng cấp chỉ tập trung vào motor và cơ khí, thì hiện nay xu hướng là tích hợp các công nghệ thông minh, dữ liệu lớn và kết nối toàn diện.

8.1 Tự động hóa toàn diện

Thang nâng sau nâng cấp có thể kết nối với băng tải, robot xếp dỡ và hệ thống kho thông minh (AS/RS). Nhờ đó, chu kỳ nâng – xếp – dỡ được đồng bộ, giảm thời gian chờ trung bình 15–20 giây/lượt.

8.2 Ứng dụng trí tuệ nhân tạo (AI)

AI phân tích dữ liệu từ motor, cảm biến tải, camera giám sát để dự đoán hỏng hóc. Ví dụ, khi rung động motor tăng dần từ 1,2 mm/s lên 2,3 mm/s trong 500 giờ, AI sẽ đưa ra cảnh báo thay vòng bi trước khi sự cố nghiêm trọng xảy ra.

8.3 Tích hợp dữ liệu đám mây

Tất cả dữ liệu vận hành được lưu trữ trên cloud, cho phép quản lý từ xa. Một quản lý tại trụ sở ở châu Âu có thể giám sát tình trạng thang nâng tại một nhà máy ở Nam Á theo thời gian thực.

8.4 Kết hợp năng lượng tái tạo

Một số hệ thống thang nâng được tích hợp bộ tái tạo năng lượng (regenerative drive). Khi hạ tải, năng lượng được trả ngược lại lưới điện hoặc lưu trữ trong pin, giúp tiết kiệm 15–18% điện năng.

8.5 Xu hướng không gian quốc tế

Các doanh nghiệp tại Đông Nam Á, Nam Á và Trung Đông đã bắt đầu áp dụng đồng bộ 6 giải pháp nâng cấp cùng công nghệ 4.0. Đây là xu hướng toàn cầu nhằm đáp ứng yêu cầu khắt khe của chuỗi cung ứng hiện đại.

9. Tổng kết và lợi ích khi chọn ETEK

Qua phân tích 6 giải pháp, có thể khẳng định nâng cấp thang nâng hàng không chỉ đơn thuần là cải tạo một thiết bị, mà là chiến lược nâng cao năng suất, giảm chi phí và tăng độ an toàn toàn diện.

9.1 Lợi ích tổng thể

- Tải trọng nâng tăng 30–40%.

- Chu kỳ vận hành nhanh hơn 20–30%.

- Điện năng tiêu thụ giảm 15–20%.

- Tuổi thọ thiết bị kéo dài thêm 20–25%.

- Đạt chuẩn an toàn quốc tế, đủ điều kiện triển khai tại nhiều khu vực công nghiệp lớn.

9.2 Vì sao chọn ETEK

- Có đội ngũ kỹ sư giàu kinh nghiệm, đã thực hiện thành công hàng trăm dự án trong và ngoài nước.

- Sở hữu thiết bị đo lường hiện đại, đảm bảo mọi thông số kỹ thuật đều được kiểm chứng.

- Cung cấp giải pháp tổng thể: nâng cấp – bảo trì – đào tạo – tư vấn công nghệ.

- Đã triển khai nhiều dự án tại Đông Nam Á, Nam Á và Trung Đông, chứng minh năng lực quốc tế.

- Cam kết tuân thủ chuẩn ISO, IEC và EN, mang lại sự an tâm tuyệt đối cho doanh nghiệp.

9.3 Lời kết

Trong bối cảnh cạnh tranh toàn cầu, doanh nghiệp nào sớm đầu tư vào nâng cấp thang nâng hàng sẽ có lợi thế vượt trội về năng suất và chi phí. ETEK sẵn sàng đồng hành, mang đến giải pháp tối ưu, an toàn và chuẩn quốc tế cho mọi dự án.

Bài viết liên quan: