6 CÁCH NÂNG CẤP KHO TỰ ĐỘNG VỚI HỆ THỐNG ROBOT VÀ PHẦN MỀM MỚI

Nâng cấp kho tự động đang trở thành giải pháp trọng yếu giúp doanh nghiệp tăng tốc độ xử lý đơn hàng, tối ưu chi phí và duy trì khả năng cạnh tranh trong bối cảnh thương mại điện tử và logistics toàn cầu bùng nổ. Với sự kết hợp của robot di động, hệ thống băng tải thông minh và phần mềm WMS mới, các trung tâm phân phối có thể đạt năng suất vượt trội, giảm tỷ lệ lỗi xuống dưới 0,1% và rút ngắn thời gian xử lý đơn hàng đến 40%.

1. Giới thiệu về xu hướng nâng cấp kho tự động

Trong bối cảnh chuỗi cung ứng toàn cầu ngày càng phức tạp, kho hàng không chỉ đóng vai trò lưu trữ, mà còn là trung tâm vận hành thông minh. Các doanh nghiệp phải xử lý hàng triệu SKU, duy trì tốc độ giao hàng trong ngày (same-day delivery) và tối ưu từng mét vuông diện tích.

Theo báo cáo của Gartner 2024, 72% doanh nghiệp logistics tại khu vực châu Á – Thái Bình Dương đang triển khai hoặc lên kế hoạch nâng cấp kho tự động với trọng tâm là robot AMR (Autonomous Mobile Robots), tối ưu băng tải và nâng cấp AS/RS (Automated Storage and Retrieval System).

Những hệ thống này không chỉ giảm chi phí lao động đến 30–40% mà còn đảm bảo mức độ an toàn cao, đáp ứng chuẩn ISO 3691-4 về robot công nghiệp và tiêu chuẩn an toàn kho EN 15635.

2. Ứng dụng WMS mới trong nâng cấp kho tự động

Một trong những bước quan trọng nhất trong quá trình nâng cấp kho tự động là triển khai WMS mới (Warehouse Management System).

WMS thế hệ mới cho phép:

- Theo dõi vị trí SKU theo thời gian thực với sai số nhỏ hơn ±10 cm.

- Tích hợp trực tiếp với robot AMR và hệ thống băng tải qua API chuẩn OPC-UA.

- Hỗ trợ AI để phân tích dữ liệu tồn kho, dự báo nhu cầu và tự động đề xuất chiến lược slotting.

- Đáp ứng 100.000 lệnh nhập – xuất mỗi ngày mà không gây nghẽn dữ liệu.

Ví dụ, khi áp dụng WMS Blue Yonder, một trung tâm phân phối tại Đông Nam Á đã tăng hiệu suất xử lý 25% và giảm chi phí lưu kho 18%.

Các nhà cung cấp nổi bật trong mảng WMS mới:

- Cao cấp: Blue Yonder (Mỹ) – giải pháp AI-powered WMS cho chuỗi cung ứng toàn cầu.

- Trung cấp: Infor WMS (Mỹ) – mạnh về giao diện trực quan, phù hợp kho quy mô vừa.

- Phổ thông: Zoho Inventory (Ấn Độ) – chi phí thấp, phù hợp SME, tích hợp đa nền tảng.

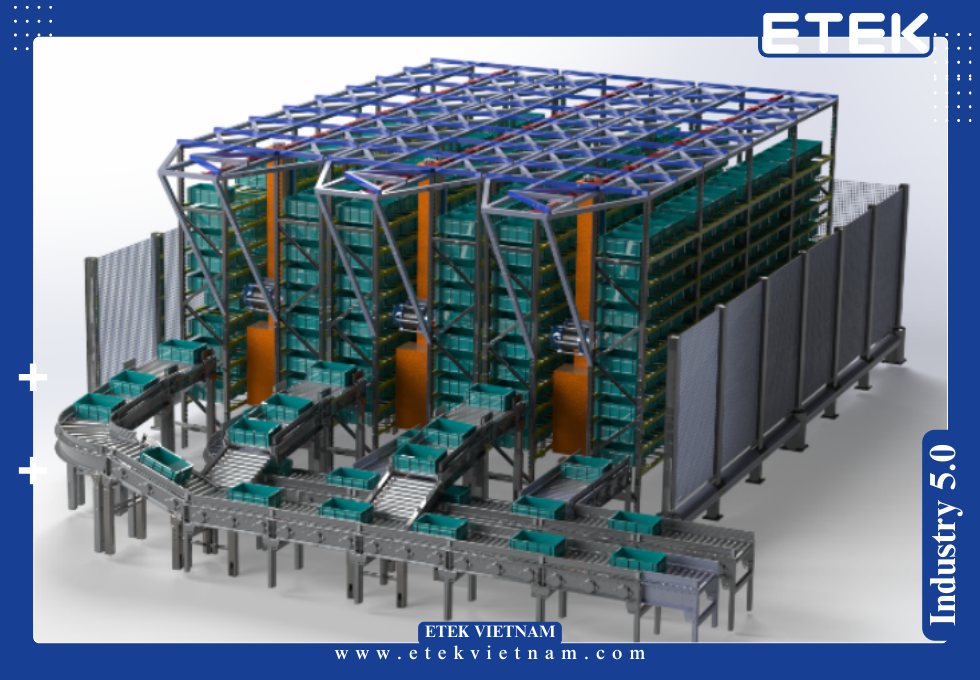

3. Tối ưu băng tải trong nâng cấp kho tự động

Tối ưu băng tải là một phần then chốt để tăng tốc độ luân chuyển hàng hóa trong kho. Hệ thống băng tải truyền thống thường gặp vấn đề nghẽn mạch tại các điểm giao nhau, tốc độ cố định (0,5–1,2 m/s) và khó thích ứng khi lưu lượng thay đổi.

Giải pháp hiện đại:

- Ứng dụng băng tải thông minh với motor drive riêng cho từng module.

- Điều khiển tốc độ biến thiên từ 0,2–2,5 m/s tùy tải trọng.

- Tích hợp cảm biến IoT giám sát rung động, nhiệt độ, độ mòn con lăn để dự đoán bảo trì (Predictive Maintenance).

- Kết hợp WMS để tự động ưu tiên luồng hàng hóa khẩn cấp.

Một case study tại kho hàng ở Trung Đông áp dụng băng tải Interroll cho phép giảm tắc nghẽn 60% và tăng throughput lên 18.000 kiện/giờ.

Các hãng cung cấp giải pháp tối ưu băng tải:

- Cao cấp: Dematic (Đức) – chuyên hệ thống conveyor tự động quy mô lớn.

- Trung cấp: Interroll (Thụy Sĩ) – nổi bật với module băng tải thông minh.

- Phổ thông: Hytrol (Mỹ) – băng tải cơ bản, chi phí thấp, dễ bảo trì.

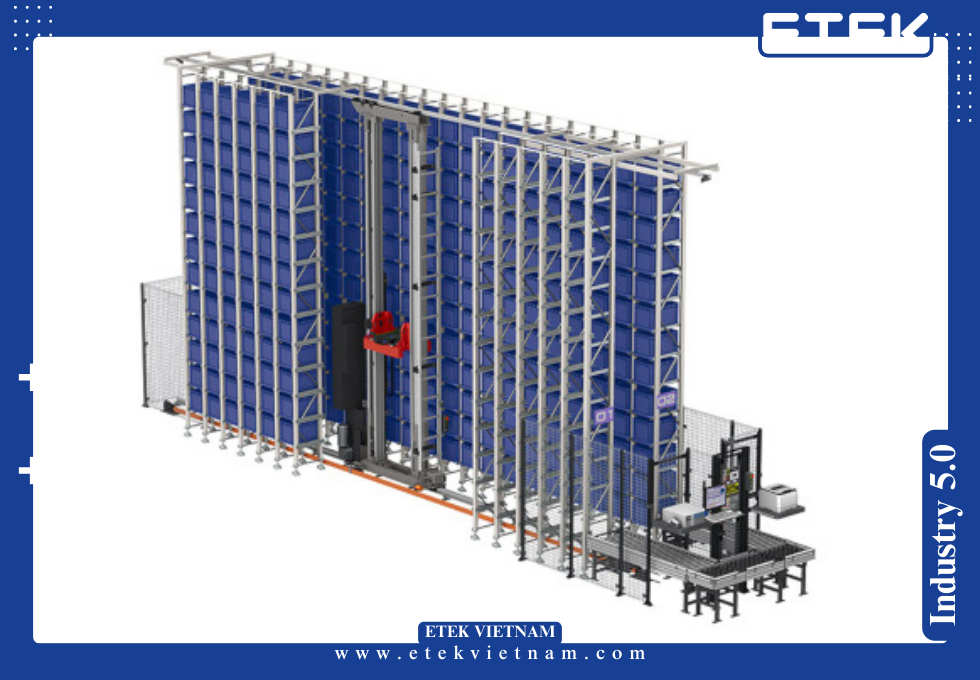

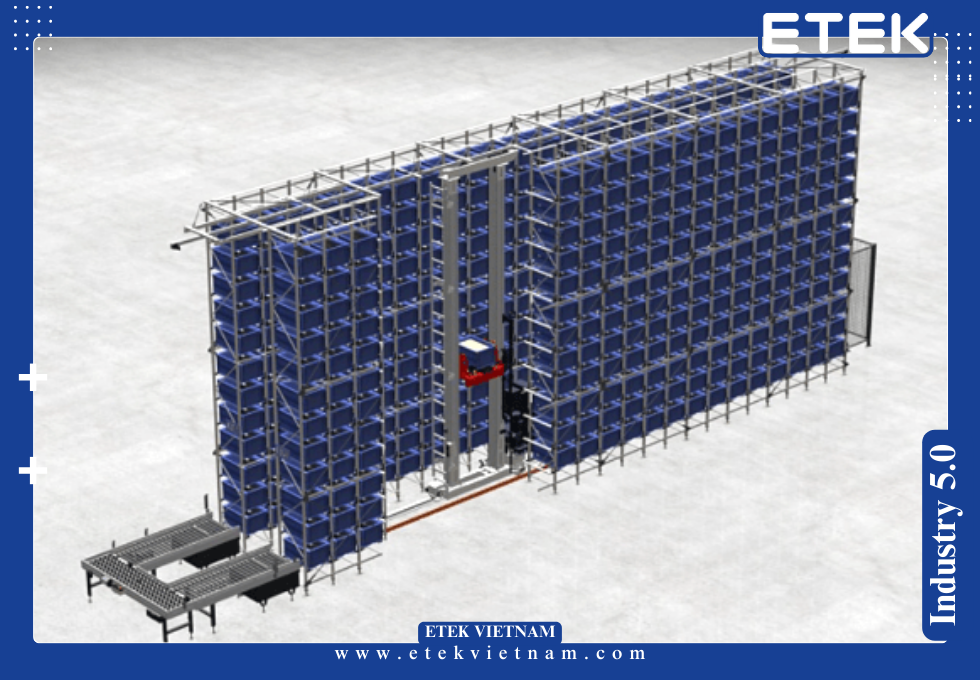

4. Nâng cấp AS/RS để tăng mật độ lưu trữ

Nâng cấp AS/RS giúp kho đạt hiệu suất lưu trữ cao hơn gấp 4–6 lần so với kệ truyền thống. Các hệ thống thế hệ mới có thể xử lý pallet nặng 1.500 kg với tốc độ nâng 3 m/s và di chuyển ngang 4 m/s.

Lợi ích:

- Tăng mật độ lưu trữ đến 40% nhờ tối ưu chiều cao 25–35m.

- Giảm thời gian lấy hàng xuống dưới 30 giây/pallet.

- Hỗ trợ vận hành 24/7 với tỷ lệ uptime > 99,8%.

- Tích hợp robot xếp dỡ và AGV để tự động hóa toàn chu trình.

Các nhà cung cấp nổi bật cho nâng cấp AS/RS:

- Cao cấp: Daifuku (Nhật Bản) – hệ thống AS/RS công nghiệp nặng, công nghệ hàng đầu.

- Trung cấp: Swisslog (Thụy Sĩ) – nổi bật với AutoStore và PowerStore.

- Phổ thông: Kardex (Đức) – giải pháp compact phù hợp kho vừa và nhỏ.

5. Triển khai robot AMR và AGV trong nâng cấp kho tự động

Robot AMR (Autonomous Mobile Robots) và AGV (Automated Guided Vehicles) là thành phần không thể thiếu khi doanh nghiệp thực hiện nâng cấp kho tự động.

Khác với AGV truyền thống di chuyển theo đường dẫn từ tính, AMR sử dụng công nghệ SLAM (Simultaneous Localization and Mapping) với độ chính xác ±2 cm, cho phép tự định tuyến, tránh chướng ngại vật và phối hợp theo bầy đàn (swarm).

Lợi ích:

- Giảm 70% quãng đường di chuyển của nhân viên.

- Tăng throughput đến 15.000 đơn/ngày.

- Tối ưu chi phí vận hành, chỉ bằng 25% so với xe nâng tay và nhân công.

- Khả năng sạc nhanh: 80% pin trong 30 phút, vận hành liên tục 8–10 giờ.

Các hãng cung cấp robot AMR/AGV nổi bật:

- Cao cấp: Geek+ (Trung Quốc) – giải pháp Goods-to-Person cho kho thương mại điện tử lớn.

- Trung cấp: Locus Robotics (Mỹ) – AMR hợp tác (collaborative robots) cho kho vừa.

- Phổ thông: Quicktron (Trung Quốc) – robot chi phí thấp, dễ tích hợp WMS phổ biến.

6. Tích hợp hệ thống IoT và AI vào nâng cấp kho tự động

Trong lộ trình nâng cấp kho tự động, IoT và AI giữ vai trò “bộ não” điều hành kho. Hệ thống cảm biến IoT thu thập dữ liệu từ băng tải, kệ AS/RS, robot AMR và chuyển về nền tảng AI để phân tích.

Ứng dụng:

- Predictive Maintenance: dự đoán sự cố với độ chính xác 92%.

- AI-powered Slotting: tối ưu vị trí SKU, giảm thời gian picking 30–40%.

- Digital Twin: mô phỏng vận hành kho, thử nghiệm kịch bản trước khi triển khai.

- Energy Optimization: điều chỉnh thời gian vận hành để tiết kiệm 10–15% điện năng.

Case study: Một kho dược phẩm tại Đông Nam Á triển khai IoT kết hợp AI của Siemens, đạt uptime 99,9% và giảm lỗi giao hàng 60%.

Các nhà cung cấp IoT & AI cho kho thông minh:

- Cao cấp: Siemens (Đức) – giải pháp Digital Twin & IoT cho kho công nghiệp.

- Trung cấp: Zebra Technologies (Mỹ) – mạnh về cảm biến, thiết bị quét, RFID.

- Phổ thông: Hikrobot (Trung Quốc) – cảm biến IoT cơ bản, chi phí thấp.

7. Tại sao chọn ETEK cho dự án nâng cấp kho tự động

ETEK không chỉ là nhà tích hợp hệ thống trong nước, mà còn là đối tác quốc tế trong các dự án nâng cấp kho tự động tại nhiều khu vực như Đông Nam Á, Trung Đông và Nam Á.

Năng lực kỹ thuật:

- 15+ năm triển khai giải pháp logistics thông minh, đã thực hiện hơn 200 dự án kho tự động.

- Đội ngũ kỹ sư am hiểu sâu WMS, tối ưu băng tải, nâng cấp AS/RS và tích hợp robot AMR.

- Ứng dụng chuẩn quốc tế như ISO 3691-4, EN 15635, IEC 61508 cho robot và tự động hóa.

Dịch vụ toàn diện:

- Tư vấn chiến lược automated warehouse upgrading phù hợp từng mô hình.

- Lắp đặt, tích hợp và hiệu chỉnh hệ thống WMS, conveyor, AS/RS, AMR.

- Đào tạo vận hành, chuyển giao công nghệ, hỗ trợ 24/7.

- Cung cấp dịch vụ retrofit – nâng cấp kho truyền thống thành kho thông minh chuẩn 4.0.

Khác biệt của ETEK:

- Khả năng cung cấp giải pháp cho cả các dự án tại nước ngoài, đảm bảo tiến độ và chất lượng.

- Hệ thống hỗ trợ bảo trì thông minh (Smart Maintenance Suite) tích hợp IoT, AI và nền tảng cloud.

- Chi phí đầu tư tối ưu, rút ngắn ROI xuống còn 2–3 năm tùy quy mô dự án.

8. Xu hướng nâng cấp kho tự động theo công nghiệp 4.0

Trong kỷ nguyên số, nâng cấp kho tự động không chỉ dừng ở việc lắp robot hay băng tải, mà còn gắn liền với chuyển đổi số toàn diện. Xu hướng nổi bật:

- Bảo trì dự đoán (Predictive Maintenance): gắn cảm biến rung, nhiệt, độ mòn để AI dự đoán sự cố.

- Quản lý tập trung bằng WMS & TMS tích hợp: đồng bộ tồn kho và vận tải trên cùng nền tảng.

- Digital Twin: mô phỏng kho trong môi trường ảo, tối ưu trước khi triển khai thực tế.

- IoT toàn diện: 100% thiết bị kho được gắn ID số hóa, dữ liệu truyền thời gian thực về trung tâm.

Theo McKinsey 2024, doanh nghiệp áp dụng đầy đủ các công nghệ trên có thể tăng năng suất 45% và giảm chi phí logistics tới 25%.

9. Checklist kỹ thuật cho dự án nâng cấp kho tự động

Một dự án nâng cấp kho tự động thành công cần checklist kỹ thuật chi tiết, bao gồm:

Hàng tuần

- Kiểm tra tốc độ băng tải (0,5–2,5 m/s) và độ lệch.

- Đo độ chính xác định vị của AMR (sai số < ±2 cm).

- Giám sát độ rung motor (dưới 2,5 mm/s).

Hàng tháng

- Kiểm tra tải trọng kệ AS/RS (≤ 1.500 kg/pallet).

- Đo uptime hệ thống (≥ 99,5%).

- Kiểm tra mức tiêu thụ điện năng, đối chiếu chuẩn ISO 50001.

Hàng quý

- Hiệu chỉnh thuật toán WMS mới.

- Test lại API kết nối với ERP/MES.

- Phân tích dữ liệu IoT để dự báo nhu cầu bảo trì.

Hàng năm

- Đánh giá toàn bộ throughput (≥ 15.000 đơn/ngày với kho lớn).

- Kiểm định an toàn cơ khí, điện, PCCC.

- Đề xuất nâng cấp thế hệ tiếp theo.

10. Các lỗi thường gặp và cách xử lý trong nâng cấp kho tự động

Trong quá trình nâng cấp kho tự động, kỹ sư thường gặp một số vấn đề:

- Nghẽn băng tải tại giao điểm

Nguyên nhân: tải trọng quá mức hoặc thiếu đồng bộ module.

Giải pháp: dùng conveyor có motor độc lập, tối ưu WMS để điều phối luồng. - Robot AMR định vị sai

Nguyên nhân: ánh sáng, nhiễu sóng Wi-Fi.

Giải pháp: bổ sung LiDAR công nghiệp, triển khai mạng Wi-Fi 6E riêng cho robot. - AS/RS downtime đột ngột

Nguyên nhân: cảm biến tải hoặc lỗi PLC.

Giải pháp: dự phòng module PLC, tích hợp Predictive Maintenance. - WMS lỗi đồng bộ dữ liệu

Nguyên nhân: API nghẽn khi vượt ngưỡng 100.000 giao dịch/ngày.

Giải pháp: sử dụng kiến trúc microservices, phân tán dữ liệu trên cloud.

11. Kết luận

Nâng cấp kho tự động là xu hướng tất yếu giúp doanh nghiệp logistics, bán lẻ và sản xuất tăng năng lực cạnh tranh trong bối cảnh thị trường biến động.

Với sự kết hợp của WMS mới, tối ưu băng tải, nâng cấp AS/RS, robot AMR/AGV và tích hợp IoT – AI, doanh nghiệp có thể đạt throughput cao, chi phí vận hành thấp và mức độ an toàn vượt trội.

ETEK tự tin đồng hành cùng doanh nghiệp trong mọi giai đoạn, từ tư vấn, triển khai đến vận hành quốc tế. Với năng lực kỹ thuật và kinh nghiệm dự án tại Đông Nam Á, Trung Đông, Nam Á, ETEK sẵn sàng mang đến giải pháp toàn diện, tối ưu và bền vững

BÀI VIẾT LIÊN QUAN: