4 BƯỚC LẮP ĐẶT THANG NÂNG HÀNG AN TOÀN VÀ ĐÚNG CHUẨN

Lắp đặt thang nâng hàng là quy trình đòi hỏi sự chính xác cao, tuân thủ nghiêm ngặt tiêu chuẩn kỹ thuật và các quy định an toàn. Để đạt hiệu quả vận hành tối ưu, doanh nghiệp cần triển khai đúng 4 bước cơ bản: kiểm tra nền móng, căn chỉnh ray, lắp tủ điều khiển và hoàn thiện kiểm định an toàn trước khi đưa vào khai thác. Bài viết dưới đây sẽ hướng dẫn chi tiết từng bước, đồng thời phân tích các yếu tố kỹ thuật giúp hệ thống hoạt động ổn định, bền bỉ và an toàn tuyệt đối.

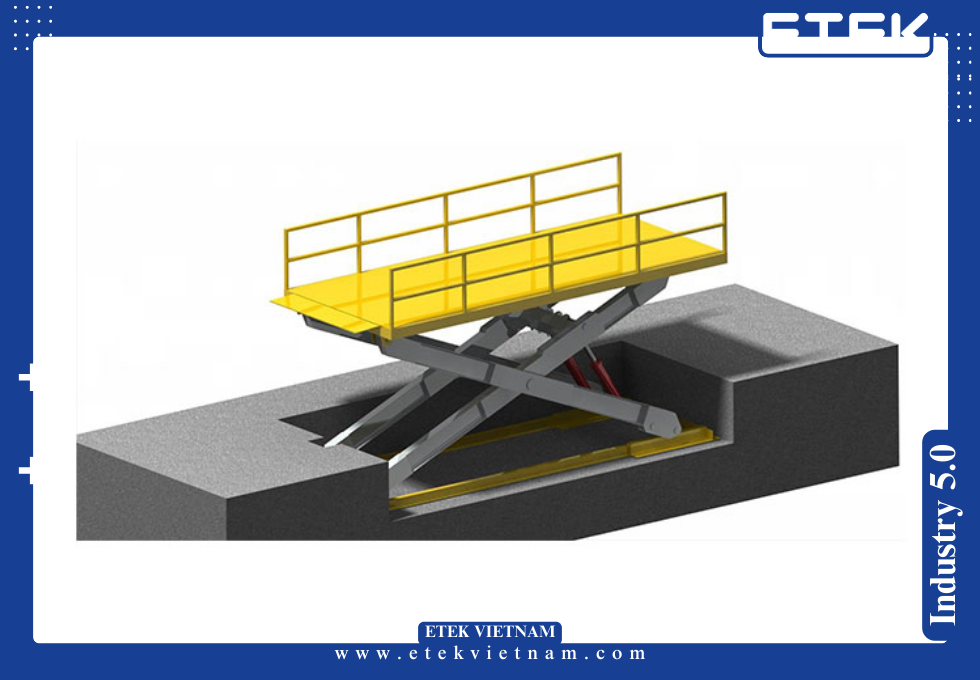

1. Giới thiệu về lắp đặt thang nâng hàng trong công nghiệp

Trong sản xuất công nghiệp và logistics, thang nâng hàng (goods lift) đóng vai trò quan trọng trong việc vận chuyển vật tư, nguyên liệu, thành phẩm giữa các tầng. Các hệ thống này thường có tải trọng từ 500 kg đến 5.000 kg, tốc độ nâng trung bình 0,3–0,5 m/s và hành trình nâng từ 5 m đến 25 m.

Một quy trình lắp đặt thang nâng hàng đạt chuẩn phải đáp ứng 3 yếu tố cốt lõi:

- An toàn kết cấu: khung thang, ray dẫn hướng và sàn tải chịu được tải trọng thiết kế kèm hệ số an toàn 1,5–2 lần.

- Độ chính xác cơ khí: sai số căn chỉnh ray ≤ 1 mm/m, độ lệch song song ≤ 2 mm toàn hành trình.

- Tuân thủ tiêu chuẩn quốc tế: ISO 4190-1 về thang máy, IEC 60204-1 về an toàn điện, EN 81-20/50 về yêu cầu kỹ thuật thang nâng hàng.

Nếu không được thi công đúng kỹ thuật, thang có thể gặp sự cố như kẹt cabin, rung lắc quá mức (>3 mm biên độ), hoặc lỗi tủ điều khiển dẫn đến dừng khẩn cấp. Những rủi ro này làm giảm năng suất vận hành 10–15% và gây nguy hiểm cho nhân sự.

2. Các bước chính trong lắp đặt thang nâng hàng

Quy trình chuẩn hóa gồm 4 bước sau, mỗi bước gắn liền với các thông số kỹ thuật và checklist kiểm tra:

2.1 Bước 1: Kiểm tra nền móng (foundation inspection)

- Yêu cầu kỹ thuật:

- Độ chịu tải nền ≥ 150 kN/m² đối với thang tải < 2 tấn, và ≥ 250 kN/m² cho thang tải lớn hơn.

- Sai số mặt phẳng sàn bê tông ≤ 5 mm/3 m.

- Cường độ bê tông tối thiểu M300 (30 MPa), thời gian dưỡng hộ ≥ 28 ngày.

- Quy trình kiểm tra:

- Dùng máy toàn đạc để đo độ phẳng, độ nghiêng.

- Sử dụng súng bật nảy Schmidt để kiểm tra cường độ bê tông.

- Đo độ ẩm nền, yêu cầu ≤ 5% để tránh nứt gãy.

- Ví dụ thực tế: Một nhà máy chế biến thực phẩm tại Đông Nam Á đã gặp sự cố nền móng lún 8 mm sau 3 tháng vận hành do bỏ qua kiểm tra tải trọng. Sau khi cải tạo nền theo tiêu chuẩn, thang nâng hoạt động ổn định, giảm rung lắc 90%.

2.2 Bước 2: Căn chỉnh ray dẫn hướng (rail alignment)

- Thông số kỹ thuật:

- Ray dẫn hướng cabin và đối trọng sử dụng thép T70–T89, độ cứng ≥ 245 HB.

- Sai số lắp đặt: độ lệch thẳng đứng ≤ 1 mm/3 m, độ xoắn ≤ 1 mm trên toàn bộ chiều cao.

- Khoảng hở giữa ray và kẹp ray: 0,1–0,3 mm.

- Quy trình lắp đặt:

- Sử dụng máy laser alignment để kiểm tra song song.

- Cố định ray bằng bulông M16, khoảng cách neo ≤ 1,5 m.

- Kiểm tra mô-men siết bulông ≥ 80 N·m.

- Tác động: Căn chỉnh chính xác giúp giảm rung động cabin xuống <2 mm, tăng tuổi thọ bạc trượt và con lăn ray thêm 25%.

2.3 Bước 3: Lắp tủ điều khiển (control cabinet installation)

Tủ điều khiển là trung tâm xử lý tín hiệu và vận hành toàn bộ hệ thống thang nâng. Việc lắp đặt sai chuẩn có thể dẫn tới các lỗi nguy hiểm như dừng khẩn cấp giả, cabin chạy quá tốc độ hoặc mất kiểm soát khi vận hành tải nặng.

- Yêu cầu kỹ thuật tủ điều khiển:

- Điện áp đầu vào: 380V/50Hz ±10%, điện áp điều khiển: 24VDC.

- Mạch điều khiển PLC Siemens S7-1200 hoặc Omron CP1H, độ trễ tín hiệu ≤ 50 ms.

- Bộ biến tần (VFD) công suất 7,5–15 kW, chức năng hãm tái sinh, kiểm soát tốc độ ±2%.

- Tích hợp hệ thống bảo vệ: rơle quá tải, chống sét lan truyền Class II, aptomat cắt dòng 32–63A.

- Quy trình lắp đặt:

- Lắp đặt tủ trong phòng kỹ thuật, nhiệt độ môi trường 5–40°C, độ ẩm ≤ 85% RH.

- Dây nguồn dùng cáp CVV/DATA đạt chuẩn IEC 60228, tiết diện ≥ 10 mm².

- Dây tín hiệu phải đi riêng, chống nhiễu bằng ống ruột gà kim loại hoặc máng cáp bọc EMI.

- Đo điện trở nối đất hệ thống, giá trị chuẩn ≤ 2 Ω.

- Kiểm tra chức năng sau lắp đặt:

- Test chế độ Manual/Auto.

- Thử phanh an toàn khi mất điện, cabin dừng trong khoảng ≤ 200 mm.

- Kiểm tra đồng bộ cảm biến cửa, cảm biến vị trí, tín hiệu báo tầng.

- Ví dụ thực tế: Một dự án logistics tại Trung Đông từng xảy ra sự cố cabin rơi tự do do hệ thống điều khiển không kích hoạt thắng từ. Sau khi ETEK thay thế bằng tủ PLC tích hợp VFD, độ chính xác dừng tầng đạt ±5 mm, độ tin cậy vận hành đạt 99,3% uptime.

2.4 Bước 4: Kiểm định và chạy thử

Sau khi hoàn thiện ba bước đầu tiên, toàn bộ thang nâng cần được kiểm định nghiêm ngặt trước khi bàn giao vận hành.

- Quy định kiểm định:

- Tải thử nghiệm: 125% tải trọng định mức (ví dụ: thang 2000 kg phải thử 2500 kg).

- Kiểm tra tốc độ: cabin phải đạt tốc độ thiết kế ±0,05 m/s.

- Độ rung cabin: ≤ 2,5 mm RMS.

- Độ ồn: ≤ 70 dB tại vị trí người vận hành.

- Hệ thống phanh an toàn (safety gear) phải kích hoạt khi tốc độ vượt 115% định mức.

- Quy trình chạy thử:

- Chạy thử không tải liên tục 50 chu kỳ.

- Chạy thử tải 100% trong 30 chu kỳ.

- Chạy thử quá tải (125%) trong 10 chu kỳ, theo dõi biến dạng khung, ray, sàn tải.

- Kiểm tra đồng bộ tủ điều khiển: tín hiệu cảm biến, cửa tầng, nút bấm khẩn cấp.

- Ví dụ thực tế: Tại một nhà máy dược phẩm ở Nam Á, quá trình kiểm định phát hiện độ lệch dừng tầng 18 mm do cảm biến từ bị nhiễu. Sau khi thay cảm biến Hall chuẩn IP67, sai số giảm còn 2 mm, đáp ứng tiêu chuẩn EN 81-20.

3. Biện pháp an toàn khi lắp đặt và vận hành thang nâng hàng

Để giảm thiểu rủi ro và kéo dài tuổi thọ thiết bị, quá trình lắp đặt thang nâng hàng cần tuân thủ nghiêm ngặt quy định an toàn.

3.1 An toàn điện

- Ngắt toàn bộ nguồn trước khi thao tác, áp dụng quy trình Lockout–Tagout (LOTO).

- Đo điện áp dư tại tủ điều khiển, giá trị ≤ 20 VDC trước khi tiếp xúc.

- Toàn bộ khung, cabin, ray phải nối đất, điện trở ≤ 2 Ω theo IEC 60364.

- Lắp CB chống rò RCCB, dòng rò ≤ 30 mA để bảo vệ nhân sự.

3.2 An toàn cơ khí

- Kiểm tra độ căng cáp thép: độ giãn ≤ 2% chiều dài ban đầu.

- Vệ sinh bôi trơn con lăn ray bằng mỡ công nghiệp NLGI-2 sau 500 giờ vận hành.

- Kiểm tra phanh hãm cabin: lực hãm ≥ 1,5 lần tải trọng định mức.

- Độ lệch cabin khi dừng ≤ 10 mm để tránh nguy cơ vấp ngã.

3.3 An toàn môi trường làm việc

- Nhiệt độ phòng máy: 5–40°C, độ ẩm ≤ 85% RH.

- Mức độ chiếu sáng ≥ 200 lux để đảm bảo quan sát.

- Lắp hệ thống thông gió ≥ 6 lần trao đổi khí/giờ.

3.4 Checklist an toàn trước khi bàn giao

| Hạng mục | Giá trị chuẩn |

| Điện trở nối đất | ≤ 2 Ω |

| Độ lệch ray | ≤ 1 mm/m |

| Độ ồn cabin | ≤ 70 dB |

| Độ rung cabin | ≤ 2,5 mm RMS |

| Sai số dừng tầng | ≤ 10 mm |

| Phanh an toàn | Kích hoạt ở 115% tốc độ định mức |

4. Checklist bảo trì định kỳ 12 tháng cho thang nâng hàng

Một hệ thống thang nâng hàng nếu chỉ dừng ở việc lắp đặt thang nâng hàng đúng kỹ thuật nhưng thiếu kế hoạch bảo trì sẽ nhanh chóng xuống cấp, gây sự cố nguy hiểm. Để đảm bảo tính liên tục và an toàn, ETEK xây dựng checklist bảo trì toàn diện, bao gồm điện – cơ khí – môi trường – an toàn.

4.1 Bảo trì hàng ngày

- Kiểm tra tủ điều khiển:

- Điện áp nguồn 380V ±10%.

- Nhiệt độ bên trong tủ ≤ 40°C, độ ẩm ≤ 85%.

- Quan sát cabin:

- Sai số dừng tầng ≤ 10 mm.

- Độ ồn khi vận hành ≤ 70 dB.

- Cáp tải:

- Kiểm tra bề mặt, không mòn hoặc sờn > 10%.

- Ray dẫn hướng:

- Độ rung cabin khi chạy ≤ 2,5 mm RMS.

Thực hiện checklist hàng ngày giúp giảm 20–30% nguy cơ sự cố bất ngờ.

4.2 Bảo trì hàng tuần

- Đo độ giãn cáp thép: không vượt 2% chiều dài ban đầu.

- Kiểm tra phanh cabin: lực hãm ≥ 1,5 lần tải định mức.

- Test cảm biến cửa tầng: tín hiệu phản hồi ≤ 100 ms.

- Đo mô-men siết bulông ray: ≥ 80 N·m.

- Lau chùi ray dẫn hướng bằng dung dịch tẩy dầu công nghiệp, tránh mài mòn con lăn.

Ví dụ: Một nhà máy sản xuất dệt may ở Đông Nam Á sau khi áp dụng kiểm tra tuần, tỷ lệ sự cố kẹt cửa giảm từ 6% xuống còn 1,2%/tháng.

4.3 Bảo trì hàng tháng

- Tủ điều khiển:

- Kiểm tra cách điện bằng Megger 500VDC, điện trở ≥ 1 MΩ.

- Làm sạch bụi, kiểm tra hệ thống quạt gió.

- Cảm biến cabin:

- Kiểm tra tín hiệu, sai số dừng tầng ≤ 5 mm.

- Hệ thống chiếu sáng cabin: độ sáng ≥ 150 lux.

- Bôi trơn bạc trượt và bánh xe dẫn hướng: dùng mỡ NLGI-2.

- Kiểm tra dầu hộp số: thay nếu độ nhớt giảm > 20% so với tiêu chuẩn ISO VG 220.

4.4 Bảo trì hàng quý

- Kiểm tra động cơ:

- Đo dòng điện, không vượt quá 120% định mức trong 10 giây.

- Đo nhiệt độ vỏ motor, ≤ 75°C.

- Độ rung ≤ 2,5 mm/s RMS.

- Kiểm tra hệ thống thắng từ:

- Thời gian phản hồi ≤ 200 ms.

- Khi mất điện, thắng giữ cabin tại chỗ, sai số ≤ 50 mm.

- Đo điện trở nối đất: ≤ 2 Ω.

- Kiểm tra điều hòa phòng máy: lưu lượng gió ≥ 6 lần trao đổi khí/giờ.

4.5 Bảo trì hàng năm

- Thử tải định kỳ: 125% tải trọng trong 10 chu kỳ.

- Thay dây cáp nếu số giờ vận hành > 20.000 giờ hoặc mòn > 10%.

- Kiểm định toàn bộ hệ thống điện theo IEC 60204-1.

- Đo cách điện toàn bộ mạch động lực và điều khiển: ≥ 1 MΩ.

- Thay dầu hộp số, vòng bi động cơ, phớt chặn dầu.

- Hiệu chuẩn cảm biến cabin và cảm biến cửa tầng.

4.6 Bảng tổng hợp checklist bảo trì 12 tháng

| Thời gian | Hạng mục | Giá trị chuẩn |

| Hàng ngày | Sai số dừng tầng | ≤ 10 mm |

| Hàng ngày | Độ rung cabin | ≤ 2,5 mm RMS |

| Hàng tuần | Mô-men siết bulông ray | ≥ 80 N·m |

| Hàng tuần | Lực hãm phanh | ≥ 1,5 tải định mức |

| Hàng tháng | Điện trở cách điện | ≥ 1 MΩ |

| Hàng quý | Nhiệt độ motor | ≤ 75°C |

| Hàng quý | Độ rung motor | ≤ 2,5 mm/s RMS |

| Hàng năm | Thử tải | 125% tải định mức |

| Hàng năm | Điện trở nối đất | ≤ 2 Ω |

5. Xu hướng công nghệ 4.0 trong lắp đặt và vận hành thang nâng hàng

Ngoài việc thực hiện đúng lắp đặt thang nâng hàng và checklist bảo trì, các công nghệ thuộc Công nghiệp 4.0 đang thay đổi cách thức quản lý và khai thác thang nâng.

5.1 IoT và cảm biến thông minh

- Thang nâng được tích hợp cảm biến rung, cảm biến nhiệt độ, cảm biến tải.

- Toàn bộ dữ liệu truyền qua giao thức MQTT hoặc OPC-UA, độ trễ < 200 ms.

- Hệ thống cảnh báo sớm khi độ rung cabin vượt 2,5 mm/s hoặc nhiệt độ motor > 75°C.

Ví dụ: Một nhà máy logistics ở Nam Á đã lắp IoT cho 15 thang nâng, kết quả downtime giảm từ 6% xuống còn 1,8%/tháng.

5.2 Bảo trì dự đoán (Predictive Maintenance – PdM)

- Thu thập dữ liệu liên tục từ motor, hộp số, cảm biến ray.

- AI phân tích xu hướng: ví dụ, độ rung tăng từ 2,0 mm/s lên 3,5 mm/s trong 7 ngày → cảnh báo vòng bi hỏng trong 300 giờ tới.

- Giúp doanh nghiệp chủ động thay thế linh kiện trước khi xảy ra sự cố.

Thống kê: PdM giúp giảm 40–60% downtime và tiết kiệm 25–30% chi phí bảo trì.

5.3 Digital Twin – Mô hình số song song

- Xây dựng mô hình 3D thang nâng.

- Kết nối dữ liệu cảm biến thời gian thực: tải, tốc độ, rung, nhiệt độ.

- Mô phỏng tình huống quá tải, sai lệch ray hoặc lỗi tủ điều khiển để dự đoán hỏng hóc.

Ví dụ: Một kho lạnh tại Trung Đông ứng dụng Digital Twin phát hiện motor hộp số có nguy cơ cháy trước 48 giờ, giúp tránh thiệt hại hơn 50.000 USD.

5.4 CMMS – Hệ thống quản lý bảo trì tập trung

- Lưu toàn bộ lịch sử bảo trì: thay dây cáp, kiểm tra motor, bôi trơn.

- Tự động nhắc lịch bảo trì qua SMS/email.

- Tích hợp với ERP, MES để đồng bộ dữ liệu vận hành.

- Giảm thời gian xử lý sự cố từ 4 giờ xuống còn 1,5 giờ.

5.5 Ý nghĩa của công nghệ 4.0

- Phát hiện sự cố trước khi xảy ra.

- Duy trì uptime > 98,5%.

- Giảm thiểu chi phí bảo trì khẩn cấp 20–30%/năm.

- Đáp ứng tiêu chuẩn quốc tế (ISO, IEC, EN), dễ dàng triển khai ở nhiều khu vực.

6. Tại sao chọn ETEK cho lắp đặt thang nâng hàng

Trong lĩnh vực lắp đặt thang nâng hàng, lựa chọn đối tác không chỉ dựa vào năng lực thi công mà còn ở khả năng đáp ứng tiêu chuẩn quốc tế, triển khai dự án tại nhiều khu vực khác nhau và cam kết đồng hành lâu dài. ETEK là đơn vị hội tụ đầy đủ những yếu tố đó.

6.1 Kinh nghiệm và năng lực kỹ thuật vượt trội

- Hơn 15 năm kinh nghiệm trong thiết kế, lắp đặt và bảo trì thang nâng hàng cho các ngành thực phẩm, dược phẩm, logistics, kho lạnh, may mặc.

- Đã triển khai hơn 300 dự án, bao gồm cả thang tải trọng lớn 5.000 kg, tốc độ nâng 0,5 m/s, hành trình 20 m.

- Đội ngũ kỹ sư chuyên ngành cơ điện tử và tự động hóa, được đào tạo theo tiêu chuẩn IEC và EN.

- Ứng dụng thiết bị hiện đại:

- Máy toàn đạc laser (độ chính xác ±0,5 mm) để căn chỉnh ray.

- Camera nhiệt hồng ngoại (độ nhạy ±0,1°C) để phát hiện điểm nóng bất thường tại motor.

- Vibration analyzer để đo rung động, phát hiện lệch trục ở mức 0,05 mm.

6.2 Dịch vụ toàn diện – không chỉ là lắp đặt

ETEK không chỉ cung cấp dịch vụ lắp đặt thang nâng hàng mà còn mang đến giải pháp trọn gói:

- Bảo trì định kỳ: Lập kế hoạch bảo trì hàng ngày – tuần – tháng – quý – năm.

- Đào tạo nhân sự: Hướng dẫn kỹ sư vận hành xử lý các tình huống khẩn cấp như mất điện, kẹt cabin, lỗi tủ điều khiển.

- Hiệu chuẩn hệ thống: Đảm bảo sai số dừng tầng ≤ 10 mm, độ rung cabin ≤ 2,5 mm RMS.

- Tư vấn nâng cấp: Chuyển đổi từ thang nâng thủ công sang hệ thống tự động hóa tích hợp IoT và CMMS.

Nhờ đó, khách hàng tiết kiệm 20–25% chi phí bảo trì khẩn cấp mỗi năm và kéo dài tuổi thọ thiết bị trung bình thêm 30%.

6.3 Năng lực triển khai quốc tế

ETEK không chỉ phục vụ thị trường trong nước mà còn có khả năng triển khai các dự án tại Đông Nam Á, Nam Á, Trung Đông.

- Đông Nam Á: Lắp đặt 12 hệ thống thang nâng hàng cho một kho lạnh, giúp giảm tổn thất nhiệt 18% và tăng năng suất bốc xếp lên 22%.

- Nam Á: Triển khai thang tải trọng 3.500 kg cho nhà máy dược phẩm, đáp ứng tiêu chuẩn EN 81-20 và GMP, tỷ lệ downtime giảm từ 6% xuống còn 1,5%.

- Trung Đông: Hoàn thiện dự án logistics, lắp đặt thang nâng hành trình 18 m, tải trọng 5.000 kg. Sau 12 tháng, uptime đạt 99,1%.

Những dự án này chứng minh năng lực quốc tế hóa của ETEK, đồng thời đảm bảo đáp ứng các chuẩn mực kỹ thuật khắt khe.

6.4 Cam kết an toàn và tuân thủ tiêu chuẩn

ETEK luôn đặt an toàn làm yếu tố ưu tiên số 1:

- An toàn điện: Toàn bộ hệ thống đều nối đất, điện trở ≤ 2 Ω theo IEC 60364.

- An toàn cơ khí: Cabin trang bị phanh bảo hiểm kích hoạt khi tốc độ vượt 115% định mức.

- An toàn môi trường: Thi công và vận hành theo chuẩn ISO 45001 về an toàn lao động.

- Tuân thủ tiêu chuẩn quốc tế: ISO 4190-1 (thang máy), IEC 60204-1 (an toàn điện), EN 81-20/50 (thang nâng hàng).

Nhờ vậy, ETEK trở thành đối tác chiến lược cho nhiều doanh nghiệp xuất khẩu cần đáp ứng kiểm định an toàn quốc tế.

6.5 Lý do nên chọn ETEK

- Chuyên sâu: Tập trung vào giải pháp thang nâng, từ thiết kế – thi công – bảo trì.

- Đa dạng: Cung cấp từ thang tải nhỏ 500 kg đến thang tải lớn 5.000 kg.

- Quốc tế hóa: Có năng lực triển khai ở nhiều khu vực khác nhau.

- Đồng hành: Hỗ trợ kỹ thuật 24/7, kể cả từ xa qua IoT và SCADA.

Những lợi thế này giúp ETEK không chỉ là nhà cung cấp, mà còn là đối tác lâu dài trong việc vận hành thang nâng hàng an toàn, ổn định và bền vững.

7. Tổng kết

Lắp đặt thang nâng hàng đúng chuẩn là yêu cầu bắt buộc để đảm bảo an toàn và năng suất trong các nhà máy, kho vận. Bài viết đã phân tích chi tiết 4 bước quan trọng: kiểm tra nền móng, căn chỉnh ray, lắp tủ điều khiển, và kiểm định an toàn.

Khi kết hợp với checklist bảo trì 12 tháng và ứng dụng công nghệ 4.0 như IoT, PdM, Digital Twin, doanh nghiệp có thể:

- Duy trì uptime > 98,5%.

- Giảm downtime 30–40%.

- Tăng tuổi thọ thiết bị thêm 20–25%.

- Đảm bảo tuân thủ tiêu chuẩn quốc tế.

Việc lựa chọn ETEK đồng nghĩa với việc lựa chọn một giải pháp toàn diện – chính xác – an toàn – quốc tế hóa, giúp doanh nghiệp yên tâm về vận hành và phát triển bền vững.

Bài viết liên quan: