5 GIẢI PHÁP TỐI ƯU DÂY CHUYỀN SƠN UV CHO CHẤT LƯỢNG BỀ MẶT CAO CẤP

Tối ưu dây chuyền sơn UV là nền tảng để doanh nghiệp đạt độ bóng, độ sâu màu và khả năng chống xước đạt chuẩn xuất khẩu. Việc kết hợp kiểm soát thông số công nghệ, tinh chỉnh thiết bị và thiết lập tiêu chuẩn ánh sáng giúp bề mặt hoàn thiện đạt độ đồng nhất cao, giảm lỗi và tăng năng suất trong môi trường sản xuất hiện đại.

1. GIỚI THIỆU – TỐI ƯU DÂY CHUYỀN SƠN UV TRONG SẢN XUẤT HIỆN ĐẠI

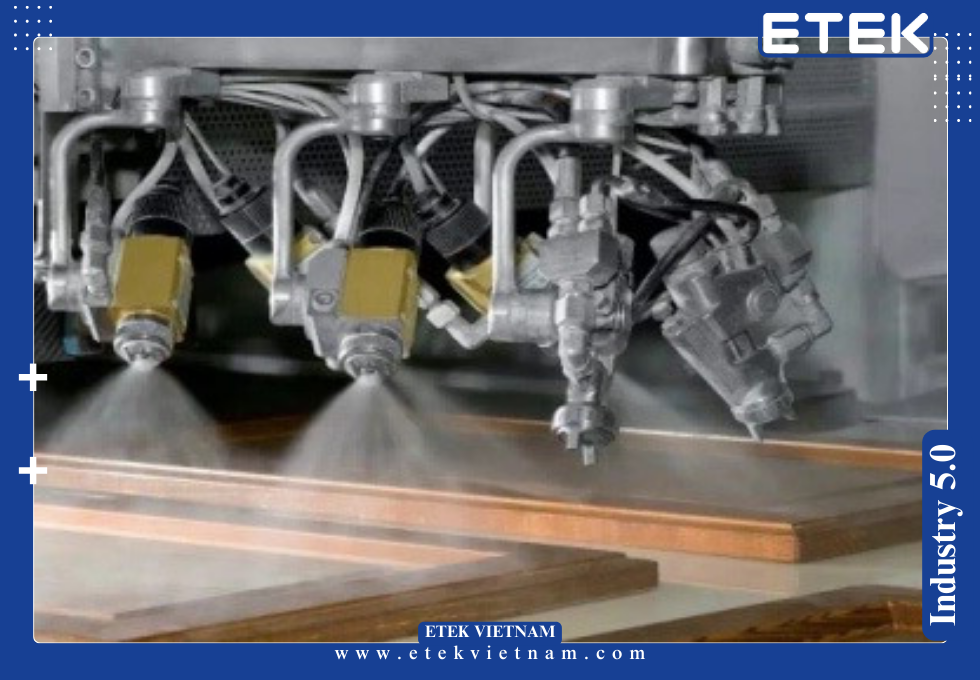

Dây chuyền sơn UV là tổ hợp thiết bị bao gồm hệ thống trộn sơn, máy cấp phôi, buồng phun, cụm đèn UV và hệ thống kiểm soát môi trường. Mỗi thông số vận hành như áp suất phun, cường độ UV, tốc độ băng tải hay độ nhớt đều ảnh hưởng trực tiếp đến chất lượng bề mặt. Trong các nhà máy hướng đến xuất khẩu, độ ổn định bề mặt thường được đánh giá bằng độ bóng GU60°, độ dày màng (µm), độ bám dính (ASTM D3359), độ chống mài mòn (Taber test) nhằm đảm bảo đáp ứng tiêu chuẩn kỹ thuật quốc tế.

Do tính chất curing nhanh, màng sơn UV nhạy với nhiệt độ, tỷ lệ oligomer, độ sạch bề mặt và lượng năng lượng UV. Vì vậy, tối ưu hóa quy trình trở thành yếu tố cốt lõi để giảm lỗi orange peel, rỗ khí, lem cạnh, sai màu hoặc chênh độ bóng. Khi doanh nghiệp triển khai quy trình tối ưu, hiệu suất sử dụng sơn có thể tăng 10–18%, tỷ lệ lỗi giảm 25–40% và tốc độ xử lý tăng 15–25%, tạo lợi thế cạnh tranh trong chuỗi cung ứng toàn cầu.

2. 5 GIẢI PHÁP – GIẢI PHÁP TỐI ƯU DÂY CHUYỀN SƠN UV (H2 DUY NHẤT CHỨA 5 GIẢI PHÁP)

2.1. Kiểm soát độ nhớt – Ứng dụng kỹ thuật kiểm soát độ nhớt trong màng sơn UV

Kiểm soát độ nhớt là yếu tố quyết định độ phẳng và độ lan phủ của sơn UV. Độ nhớt lý tưởng nằm trong khoảng 18–26s (cốc Zahn #2) tùy theo hệ acrylic hay polyurethane UV. Nếu độ nhớt thấp, màng sẽ bị chảy, loang và khó đạt độ dày chuẩn; nếu quá cao sẽ tạo orange peel hoặc bề mặt nhám.

Nhà máy thường ứng dụng cảm biến inline-viscosity, bơm hồi lưu nhiệt ổn định ±0.5°C để duy trì giá trị chuẩn. Ngoài ra, khi độ ẩm vượt 70% hoặc nhiệt độ môi trường giảm dưới 22°C, việc điều chỉnh dung môi hoạt tính được thực hiện theo tỉ lệ ±2–4% để ổn định tốc độ lan sơn. Cách kiểm soát này giúp giảm lỗi bề mặt xuống 20–30% và nâng độ bóng đồng đều.

2.2. Điều khiển tốc độ phun – Tối ưu hóa tốc độ phun và áp lực

Điều khiển tốc độ phun giúp phân bố hạt sơn đồng nhất và hạn chế hiện tượng sọc hoặc loang màu. Trong dây chuyền tự động, tốc độ phun thường được đặt ở 150–220 mm/s, áp lực 70–110 bar và lưu lượng 220–320 ml/min tùy loại đầu súng.

Thuật toán điều khiển PID cho servo giúp ổn định đường đi của đầu phun với sai lệch dưới 0.2 mm, đảm bảo độ dày màng đạt 20–35 μm. Khi kết hợp camera đo diện tích phôi và phần mềm bù lượng sơn theo hình dạng bề mặt, mức tiêu thụ sơn giảm 8–12%. Điều này tạo bề mặt phủ ổn định, phù hợp tiêu chuẩn xuất khẩu yêu cầu độ dày sai lệch không vượt ±3 µm.

2.3. Cân chỉnh ánh sáng curing – Tối ưu ánh sáng curing để ổn định phản ứng polymer hóa

Cụm đèn UV phải được căn chỉnh đúng bước sóng và năng lượng để đảm bảo curing hoàn toàn. Với sơn UV acrylic, mức năng lượng lý tưởng 900–1600 mJ/cm², cường độ 100–300 mW/cm². Việc cân chỉnh ánh sáng curing giúp hạn chế under-curing (màng mềm, dễ in dấu) hoặc over-curing (giòn, dễ nứt).

Khoảng cách đèn – bề mặt thường duy trì 70–120 mm để đạt phân bố năng lượng đồng đều. Cảm biến radiometer hỗ trợ đo real-time, kết hợp thuật toán tự động tăng/giảm công suất ±5% giúp giữ ổn định năng lượng bức xạ. Khi đèn UV suy giảm 20–25% công suất, việc thay ballast hoặc thay bóng sẽ được kích hoạt để đảm bảo chuẩn đầu ra.

2.4. Quản lý chất lượng không khí – Tối ưu luồng gió, bụi và tĩnh điện

Bụi mịn (PM2.5–PM10), tĩnh điện và độ ẩm là nguyên nhân gây rỗ khí, bụi kim, xước bề mặt. Dây chuyền chuẩn thường kiểm soát áp suất dương 10–25 Pa, lọc HEPA H13 và duy trì độ ẩm 45–55%. Ionizer giúp giảm điện tích bề mặt từ ±1500V xuống dưới ±100V, hạn chế hút bụi. Sensor đo VOC và mức CO kiểm soát tổng thể khí thải trong phòng sơn nhằm bảo đảm đáp ứng tiêu chuẩn nhà máy xuất khẩu EU. Việc giám sát liên tục giúp giảm lỗi bụi đến 40% và giảm nhu cầu rework.

2.5. Hệ thống băng tải và cấp phôi – Tối ưu đồng tốc và cân bằng trọng tâm

Băng tải đóng vai trò định hình tốc độ toàn dây chuyền. Dao động vận tốc không được vượt ±0.5%. Đối với phổi gỗ hoặc MDF, độ phẳng bề mặt trước sơn phải đạt Ra < 0.6 µm; còn kim loại yêu cầu Ra < 0.4 µm sau mài. Khi tốc độ băng tải tăng từ 5.5 lên 8.5 m/min, hệ thống phải đồng bộ máy phun và curing. Hệ thống cân phôi tự động (Auto-leveling) giúp giảm nghiêng <1°. Việc tối ưu này tăng độ chính xác phủ màu, giảm lỗi lem cạnh và giảm 12–18% thời gian căn chỉnh thủ công.

3. KIỂM SOÁT NGUYÊN LIỆU SƠN – YẾU TỐ CỐT LÕI TẠO BỀ MẶT ĐẠT CHUẨN XUẤT KHẨU

3.1. Ổn định hệ oligomer – monomer và tác động đến độ bóng

Hệ oligomer quyết định độ cứng, độ bóng và độ đàn hồi của màng UV. Oligomer epoxy acrylate thích hợp cho độ bóng cao, còn urethane acrylate tạo độ bền uốn tốt hơn. Tỷ lệ pha thường 70–80% oligomer + 20–30% monomer pha loãng. Nếu tỷ lệ sai lệch ±3%, độ bóng GU giảm 5–8% và độ bền mài mòn giảm 10–15%. Các nhà máy hiện đại dùng máy phân tích FTIR để đo mức độ chuyển hóa liên kết C=C, đảm bảo phản ứng curing vượt 85% theo chuẩn quốc tế.

3.2. Phụ gia kiểm soát bề mặt – Flow agent, Defoamer, Levelling

Flow agent (0.2–0.6%) giúp giảm sức căng bề mặt, tạo độ phẳng. Defoamer (0.1–0.3%) hạn chế bọt khí trong quá trình phun. Các phụ gia này được cân bằng dựa trên độ nhớt và loại súng phun. Phần mềm kiểm soát pha trộn tự động (Auto-dosing) giúp sai lệch dưới 0.1%, giảm lỗi geling. Tối ưu phụ gia giúp kiểm soát orange peel, đạt độ phẳng cấp FQI ≤ 0.5 theo tiêu chuẩn xuất khẩu.

4. CÔNG NGHỆ KIỂM SOÁT QUY TRÌNH – CẢI TIẾN TIÊN TIẾN TRONG DÂY CHUYỀN UV

4.1. Machine Vision – Nhận dạng lỗi bề mặt tự động

Camera độ phân giải cao (5–12 MP) kết hợp AI giúp phát hiện lỗi 0.2–0.3 mm như mắt cá, bubble, streak. Tốc độ xử lý 60–90 fps phù hợp với băng tải nhanh. Khi kết nối với PLC, hệ thống tự động điều chỉnh tốc độ phun, lượng sơn hoặc cảnh báo vùng lỗi. Điều này giúp giảm tỷ lệ hàng lỗi từ 6–8% xuống còn 1.5–2%.

4.2. IoT và cảm biến năng lượng UV

Cảm biến IoT gắn tại nhiều vị trí trong buồng đèn giúp đo phân bố năng lượng theo thời gian thực. Mức sai lệch vượt 10% sẽ kích hoạt cơ chế tự điều chỉnh ánh sáng curing. Dữ liệu được lưu trữ tạo báo cáo batch-traceable, phù hợp yêu cầu xuất khẩu EU và Mỹ, đặc biệt trong ngành nội thất cao cấp.

5. HỆ THỐNG CÂN CHỈNH VÀ GIÁM SÁT CHẤT LƯỢNG – NỀN TẢNG TỐI ƯU DÂY CHUYỀN SƠN UV

5.1. Kalibration định kỳ – bảo đảm đồng nhất giữa các thiết bị

Việc cân chỉnh định kỳ giúp tối ưu dây chuyền sơn UV, duy trì độ ổn định thông số giữa máy phun, bơm định lượng và cụm đèn UV. Chu kỳ hiệu chuẩn thường 250–350 giờ vận hành. Thước đo bề mặt GU, máy đo độ dày màng và radiometer phải được đối chiếu theo chuẩn ISO 2813 và ASTM D4138. Nếu lệch vượt 5%, PLC sẽ tự động điều phối lại áp lực, tốc độ phun và năng lượng chiếu. Việc hiệu chuẩn đồng bộ giúp giảm sai lệch chất lượng theo lô sản xuất, đảm bảo đáp ứng tiêu chuẩn xuất khẩu đòi hỏi tính ổn định cao.

5.2. Giám sát Inline độ bóng và độ dày

Cảm biến inline đo độ bóng GU20°–GU60° và độ dày màng 10–45 µm giúp nhà máy phát hiện lỗi ngay trên băng tải. Khi dữ liệu ghi nhận xu hướng giảm GU hoặc tăng nhám bề mặt, hệ thống sẽ tự động điều chỉnh độ nhớt hoặc thay đổi mức ánh sáng curing để đảm bảo polymer hóa đầy đủ. Nhiều nhà máy cao cấp tích hợp cảm biến laser đơn vị 0.1 µm để theo dõi độ dày real-time, giúp tỷ lệ dung sai ±3 µm luôn được duy trì. Điều này giảm nguy cơ under-coating, hạn chế cấn cạnh và cải thiện độ sâu màu.

5.3. Quản lý mã batch và truy xuất nguồn gốc

Tất cả vật tư như sơn UV, phụ gia, dung môi hoạt tính đều được truy xuất theo mã batch, tích hợp trực tiếp vào hệ thống MES. Khi một lô ghi nhận lỗi như bubble hoặc kém bóng, dữ liệu về nhiệt độ bảo quản, độ nhớt, ngày sản xuất sẽ được truy xuất trong 2–3 giây. Truy xuất nguồn gốc là yêu cầu bắt buộc của các thị trường như EU, US, nơi nhà cung cấp phải chứng minh tính ổn định của quy trình. Giải pháp này đảm bảo các chứng nhận chất lượng quốc tế không bị gián đoạn.

6. HIỆU SUẤT NĂNG LƯỢNG – TỐI ƯU TIÊU THỤ ĐIỆN CHO CỤM ĐÈN UV

6.1. So sánh bóng Mercury, Amalgam và LED-UV

Cụm curing quyết định tốc độ polymer hóa và độ bền bề mặt. Hệ đèn Mercury tạo năng lượng mạnh nhưng hao điện; Amalgam bền hơn và ổn định nhiệt; LED-UV tiết kiệm 40–60% điện năng nhưng yêu cầu kiểm soát ánh sáng curing chính xác hơn. Nhiều nhà máy chuyển sang LED-UV 395 nm kết hợp dP-control để duy trì năng lượng phát xạ ±5%. Điều này vừa hỗ trợ giảm chi phí vận hành, vừa nâng chất lượng màng sơn đạt tiêu chuẩn xuất khẩu.

6.2. Thuật toán bù công suất theo tốc độ băng tải

Thuật toán bù công suất dựa trên tốc độ phun và tốc độ băng tải giúp ổn định curing. Khi tốc độ băng tải tăng từ 6 lên 10 m/min, hệ thống tự tăng công suất LED thêm 12–15% để giữ năng lượng chiếu không đổi. Cách này tránh under-curing ở vùng biên, giảm bong tróc trong test cross-cut (ASTM D3359). Việc đồng bộ công suất – vận tốc giúp cải thiện độ bền hóa học và độ sâu màng.

6.3. Kiểm soát nhiệt đèn và tuổi thọ bóng

Nhiệt độ đèn UV phải duy trì 38–55°C để đảm bảo hiệu suất tối ưu. Khi nhiệt vượt 65°C, quang thông giảm mạnh, khiến ánh sáng curing mất ổn định. Hệ thống làm mát bằng gió hoặc nước được giám sát bằng cảm biến NTC độ sai lệch 0.3°C. Khi đèn UV có dấu hiệu suy giảm công suất >20%, PLC kích hoạt cảnh báo thay bóng để duy trì chất lượng bề mặt.

7. CHUẨN ESG – ỨNG DỤNG TRONG TỐI ƯU DÂY CHUYỀN SƠN UV

7.1. ESG và minh bạch hóa dữ liệu vận hành

Tiêu chuẩn ESG yêu cầu minh bạch hóa tiêu thụ năng lượng, khí thải VOC và hiệu quả sản xuất. Khi áp dụng tối ưu dây chuyền sơn UV, doanh nghiệp tự động ghi nhận dữ liệu độ nhớt, mức điện năng curing, lượng VOC theo từng ca. Bộ dữ liệu này là cơ sở để chứng minh tiêu chí E (Environment) về giảm phát thải. Mỗi báo cáo tuần/tháng đều có thể xuất dạng digital-signature phục vụ kiểm toán ESG quốc tế, giúp tăng độ tin cậy với đối tác.

7.2. Lợi ích ESG cho khách hàng xuất khẩu

Khách hàng có thể chứng minh giảm VOC 12–25% sau tối ưu quy trình, giảm điện năng curing 30–45% và giảm tỷ lệ lỗi 20–40%. Những con số này là minh chứng rõ rệt trong báo cáo ESG khi đàm phán với các nhà nhập khẩu EU hoặc Mỹ. Nhờ đó, doanh nghiệp dễ tiếp cận vốn xanh, ưu đãi thuế và nâng thương hiệu “sản xuất bền vững”.

7.3. Đóng góp của dây chuyền UV vào chứng nhận ESG

Khi dữ liệu từ bơm định lượng, máy phun, hệ curing và cảm biến VOC được kết nối vào hệ thống EMS, doanh nghiệp có thể chứng minh lượng phát thải thực tế theo từng lô. Điều này giúp hoàn thành yêu cầu theo GRI 302, GRI 305 hoặc ESRS E1 – các bộ tiêu chuẩn ESG phổ biến hiện nay. Dây chuyền UV là thành phần quan trọng giúp nâng điểm ESG vì toàn bộ dữ liệu vận hành đều được số hóa và truy xuất.

8. NET ZERO – VAI TRÒ CỦA DÂY CHUYỀN SƠN UV TRONG CÔNG BỐ PHÁT THẢI RÒNG

8.1. Ý nghĩa Net Zero với doanh nghiệp sản xuất

Net Zero là mục tiêu giảm phát thải ròng về 0 thông qua tối ưu quy trình và bù trừ carbon. Trong dây chuyền UV, năng lượng tiêu thụ từ curing và lượng VOC là hai nguồn phát thải chính. Khi doanh nghiệp tối ưu dây chuyền sơn UV, mức tiêu thụ điện giảm đáng kể, giúp giảm lượng CO₂ theo hệ số phát thải Scope 2. Điều này tạo điều kiện thuận lợi để doanh nghiệp công bố tiến độ Net Zero theo chuẩn quốc tế.

8.2. Dây chuyền UV đóng góp vào báo cáo phát thải

Khi giảm năng lượng curing 1 kWh, doanh nghiệp có thể giảm 0.82 kg CO₂ (theo grid-factor ODM khu vực châu Á). Việc kiểm soát tốc độ phun, giảm hắt sơn và tối ưu ánh sáng curing giúp tỷ lệ sơn thất thoát giảm 15–20%, gián tiếp giảm lượng VOC cho Scope 1. Toàn bộ dữ liệu được lưu trữ trong EMS phục vụ công bố Net Zero hàng năm.

8.3. Điều kiện để công bố đạt Net Zero

Doanh nghiệp cần chứng minh tính ổn định của dữ liệu curing, năng lượng tiêu thụ, VOC thực tế và tỷ lệ hoàn thiện đạt chuẩn quốc tế. Khi quy trình ổn định, sai lệch dữ liệu dưới 2%, doanh nghiệp có thể công bố minh bạch tiến độ Net Zero. Dây chuyền UV đóng vai trò cốt lõi nhờ khả năng đo chính xác từng giá trị và giảm phát thải thực.

9. TỐI ƯU HỆ THỐNG CƠ KHÍ – NÂNG CẤP TÍNH ỔN ĐỊNH CHO DÂY CHUYỀN SƠN UV

9.1. Căn chỉnh đầu phun và trục chuyển động

Trong tối ưu dây chuyền sơn UV, việc căn chỉnh đầu phun giúp duy trì quỹ đạo ổn định và giảm rung vi mô. Sai lệch >0.3 mm có thể làm tăng tiêu thụ sơn 5–7%. Kỹ thuật viên sử dụng laser alignment để đưa điểm rơi hạt sơn vào đúng central-line của phôi. Tốc độ dao động của trục XY phải giữ ở 0.1–0.3 mm/s để đảm bảo độ phủ đều. Khi kết hợp kiểm soát tốc độ phun, độ dày màng đạt độ lệch thấp dưới ±3 µm, phù hợp yêu cầu của các đơn hàng xuất khẩu cao cấp.

9.2. Hệ thống lọc gió và điều hòa không khí

Luồng khí sạch đóng vai trò chính trong việc ổn định curing và hạn chế bụi. Buồng phun tiêu chuẩn duy trì áp suất dương 12–22 Pa và số lần trao đổi khí 80–120 lần/h. Khi độ ẩm vượt 60%, độ nhớt tăng và gây orange peel. Do đó, cảm biến RH/Temp phải duy trì sai lệch dưới ±1%. Bộ lọc HEPA H13/H14 kết hợp ionizer giúp trung hòa tĩnh điện và cải thiện chất lượng bề mặt trước khi chiếu ánh sáng curing.

9.3. Cơ chế chống rung băng tải

Rung băng tải làm thay đổi độ dày màng và gây sọc. Để tối ưu dây chuyền sơn UV, nhà máy gắn cảm biến gia tốc ba trục để theo dõi độ rung <0.8 mm/s. Khi rung vượt mức cho phép, PLC tự điều chỉnh motor, cấp bôi trơn hoặc giảm vận tốc băng tải. Kết hợp với cân bằng trọng tâm phôi, hệ thống duy trì bề mặt ổn định, giúp hạn chế lem cạnh và đảm bảo tính đồng nhất trong quá trình curing.

10. TỰ ĐỘNG HÓA & PHÂN TÍCH DỮ LIỆU – NỀN TẢNG VẬN HÀNH CHUẨN XUẤT KHẨU

10.1. Kết nối PLC – SCADA – MES

Hệ thống điều khiển tập trung giúp doanh nghiệp duy trì chuẩn kỹ thuật trong mọi ca sản xuất. Dữ liệu độ nhớt, tốc độ phun, nhiệt curing và công suất đèn UV được truyền trực tiếp lên MES. Nhờ đó, xu hướng lỗi bề mặt được phát hiện sớm và nhà máy dễ dàng phân tích nguyên nhân (Root Cause). Đây là yêu cầu quan trọng của khách hàng quốc tế khi đánh giá năng lực nhà cung cấp trong chuỗi cung ứng toàn cầu.

10.2. AI dự báo lỗi bề mặt

AI phân tích hàng nghìn mẫu dữ liệu như GU, độ nhám, nhiệt độ buồng phun hay mức năng lượng ánh sáng curing. Khi AI phát hiện tốc độ giảm GU >3% hoặc mức nhám tăng bất thường, hệ thống tự động đề xuất tăng/giảm lưu lượng sơn hoặc thay đổi hướng gió. Việc ứng dụng AI trong tối ưu dây chuyền sơn UV giúp giảm lỗi tái diễn, hạ tỷ lệ rework và nâng chất lượng lô hàng xuất khẩu.

10.3. Bộ phân tích VOC real-time

Cảm biến VOC cung cấp chỉ số chính xác từng phút, giám sát ppm của khí thải. Khi VOC tăng 15–20%, hệ thống tự động điều chỉnh áp suất phòng hoặc tăng lưu lượng quạt hút. Đây là bằng chứng tuân thủ tiêu chuẩn môi trường EU, đồng thời hỗ trợ doanh nghiệp trong các báo cáo ESG và Net Zero. Hệ thống này giúp kiểm soát tối ưu chất lượng không khí, đảm bảo an toàn cho công nhân và tính ổn định cho bề mặt.

11. KIỂM SOÁT MÔI TRƯỜNG – ỔN ĐỊNH QUY TRÌNH SƠN UV TRONG MỌI ĐIỀU KIỆN

11.1. Nhiệt độ – độ ẩm – áp suất

Ba yếu tố môi trường này ảnh hưởng trực tiếp đến chất lượng phun và curing. Nhiệt độ 24–28°C và độ ẩm 45–55% là lý tưởng cho tối ưu dây chuyền sơn UV. Nếu thấp hơn, màng sơn co nhanh; nếu cao hơn, độ nhớt tăng. Áp suất phòng phun duy trì 10–18 Pa giúp hạn chế bụi bay vào. Kết hợp cảm biến thông minh, hệ thống tự điều chỉnh HVAC để giữ ổn định các thông số này theo thời gian thực.

11.2. Kiểm soát tĩnh điện

Tĩnh điện gây hút bụi, làm hỏng màng và ảnh hưởng đến hiệu quả tốc độ phun. Ionizer gắn hai bên băng tải giúp giảm tĩnh điện từ ±1800V xuống dưới ±100V. Điều này làm bề mặt sạch hơn, tăng độ bóng và tạo điều kiện để ánh sáng curing phân bố đều. Đây cũng là yêu cầu quan trọng trong các ngành xuất khẩu như nội thất, đồ trang trí và OEM.

11.3. Kiểm soát tiếng ồn – rung động – an toàn

Tiếng ồn và rung ảnh hưởng đến thiết bị phun, đặc biệt là hệ thống servo và motor băng tải. Mức ồn phải duy trì <75 dB. Các cảm biến rung giúp cảnh báo sớm tình trạng lệch trục, từ đó giảm nguy cơ giật đầu phun hoặc lỗi curing. Khi môi trường được kiểm soát chặt chẽ, chất lượng bề mặt và độ ổn định của dây chuyền được duy trì dài hạn.

12. TỐI ƯU LỐI VÀO – LỐI RA PHÔI ĐỂ ĐẢM BẢO ĐỒNG NHẤT CHẤT LƯỢNG

12.1. Kiểm soát độ sạch bề mặt trước khi phun

Trước khi vào buồng phun, phôi đi qua trạm hút bụi cyclone kết hợp chổi antistatic. Bề mặt phải đạt độ sạch >98%. Dữ liệu này ảnh hưởng trực tiếp tới tối ưu dây chuyền sơn UV vì bụi gây rỗ và giảm độ bóng. Cảm biến AI xác định còn bụi hay không và tự động trả phôi ra ngoài khi chưa đạt chuẩn.

12.2. Kiểm soát tốc độ vào – ra đồng nhất

Khi phôi vào buồng phun, tốc độ phun được đồng bộ với băng tải để giữ kích thước giọt sơn ổn định. Tốc độ ra khỏi buồng curing phải duy trì đều để tránh over-curing tại vùng biên. PLC kiểm soát sai lệch dưới ±0.5%. Việc duy trì tốc độ đồng nhất giúp màng ổn định, tăng độ sâu màu và tính phản quang.

12.3. Bảo vệ bề mặt sau curing

Sau khi chiếu ánh sáng curing, bề mặt cần thời gian ổn định nhiệt và giảm ứng suất nội. Khu vực ra phôi phải có luồng gió laminar tốc độ 0.2–0.4 m/s. Điều này giữ bề mặt tránh bụi và hạn chế xước. Việc bảo vệ bề mặt sau curing giúp nâng chất lượng thành phẩm và giảm tỷ lệ lỗi trong công đoạn đóng gói.

13. KIỂM SOÁT CHẤT LƯỢNG CUỐI – ĐẢM BẢO TIÊU CHUẨN XUẤT KHẨU

13.1. Đánh giá độ bóng – độ sâu màu – độ phẳng

Đánh giá cuối dây chuyền là bước quan trọng trong tối ưu dây chuyền sơn UV nhằm chứng minh chất lượng bề mặt đạt chuẩn xuất khẩu. Độ bóng GU20°–GU60° phải đạt ±2 GU giữa các điểm đo, độ phẳng FQI giữ dưới 0.5. Khi phát hiện xu hướng giảm bóng, kỹ sư sẽ đối chiếu dữ liệu độ nhớt, lưu lượng và cường độ ánh sáng curing để điều chỉnh. Độ sâu màu được kiểm tra bằng máy so màu ΔE; giá trị ΔE < 0.5 đảm bảo độ đồng nhất theo yêu cầu châu Âu.

13.2. Kiểm tra độ bám dính và độ bền cơ học

Tiêu chuẩn ASTM D3359 (Cross-cut) và Taber Test được áp dụng để kiểm tra độ bám và độ chống mài mòn. Nếu màng không bám, hệ thống AI sẽ truy xuất dữ liệu tốc độ phun, năng lượng curing và điều kiện môi trường. Nhờ đồng bộ dữ liệu, doanh nghiệp dễ dàng duy trì chất lượng ổn định. Khi curing đúng, độ bám đạt chuẩn 5B và độ mài mòn tăng 18–25%, đáp ứng yêu cầu của các mặt hàng xuất khẩu như nội thất cao cấp hoặc phụ kiện trang trí.

13.3. Báo cáo lô – Truy xuất dữ liệu toàn chu trình

Mỗi lô hàng được ghi nhận theo batch digital: nguyên liệu, độ nhớt, tốc độ phun, nhiệt curing, VOC, GU, ΔE và biên dạng bề mặt. Tập dữ liệu này là bằng chứng quan trọng trong kiểm toán chất lượng của khách hàng nhập khẩu. Việc đồng bộ MES – SCADA giúp xuất báo cáo trong 3–7 giây, đảm bảo tính minh bạch mà thị trường EU, Mỹ yêu cầu. Đây là nền tảng để gia tăng uy tín nhà cung cấp trong chuỗi giá trị.

14. ĐÀO TẠO NHÂN SỰ – NÂNG CAO NĂNG LỰC VẬN HÀNH DÂY CHUYỀN UV

14.1. Đào tạo vận hành thiết bị

Kỹ thuật viên phải nắm vững cách điều chỉnh tốc độ phun, áp suất, góc đầu phun và quy trình xử lý lỗi bề mặt. Khóa đào tạo định kỳ giúp nhân sự hiểu mối liên hệ giữa độ nhớt, độ sạch và khả năng phản ứng với ánh sáng. Khi nhân sự vận hành thành thạo, tỷ lệ lỗi giảm 15–25%, đồng thời nâng hiệu quả sử dụng sơn và ổn định dây chuyền. Đây là yêu cầu quan trọng nếu doanh nghiệp muốn duy trì chuẩn xuất khẩu ổn định.

14.2. Đào tạo phân tích dữ liệu và đọc báo cáo

Để tối ưu dây chuyền sơn UV, nhân sự cần đọc được biểu đồ GU, ΔE, curing-energy map, ma trận lỗi, cũng như hiểu các biến động trong áp suất, lưu lượng và HVAC. Khoá đào tạo MES/SCADA cho phép tổ trưởng phân tích nguyên nhân lỗi trong vài phút, giảm thời gian downtime. Việc am hiểu dữ liệu giúp doanh nghiệp duy trì tính minh bạch cho ESG và Net Zero, đồng thời tăng tốc độ cải tiến.

14.3. Đào tạo an toàn – môi trường – tuân thủ quốc tế

Nhân sự được huấn luyện về xử lý VOC, quản lý chất thải UV, an toàn bức xạ và quy trình kiểm soát tĩnh điện. Tất cả là nền tảng khi doanh nghiệp nhắm đến thị trường EU, nơi yêu cầu an toàn môi trường rất nghiêm ngặt. Đào tạo giúp đội ngũ nhận thức sâu hơn về vai trò của ánh sáng curing, hệ thống lọc và khí thải, bảo đảm tuân thủ tiêu chuẩn nhập khẩu.

15. CHIẾN LƯỢC TỐI ƯU TỔNG THỂ – ĐƯA DÂY CHUYỀN UV ĐẠT CHUẨN QUỐC TẾ

15.1. Chuẩn hóa SOP theo từng dòng sản phẩm

Mỗi loại phôi như MDF, gỗ tự nhiên hoặc kim loại yêu cầu thông số khác nhau. SOP quy định rõ độ nhớt, mức tốc độ phun, năng lượng curing và tốc độ băng tải. Khi SOP thống nhất, độ lệch chất lượng giảm 30–40%. Đồng thời, khách hàng nước ngoài dễ dàng đánh giá năng lực sản xuất qua dữ liệu chuẩn hóa này.

15.2. Tích hợp EMS giảm tiêu thụ điện – tăng độ bền thiết bị

EMS theo dõi năng lượng đèn UV, motor băng tải, HVAC và hệ sấy. Khi năng lượng curing tăng bất thường, EMS kiểm tra hệ số suy giảm bóng đèn, từ đó đưa ra đề xuất căn chỉnh ánh sáng curing hoặc bảo trì. Hệ thống này giúp doanh nghiệp tiết kiệm 10–20% điện mỗi tháng, đặc biệt trong các dây chuyền vận hành 3 ca/ngày.

15.3. Giảm VOC – cải thiện môi trường làm việc

Công nghệ sơn UV vốn VOC thấp, nhưng nếu kiểm soát kém sẽ vẫn gây ảnh hưởng. Khi VOC được đo real-time, doanh nghiệp dễ đạt chuẩn môi trường và đáp ứng ESG. Nhờ kiểm soát phun – curing đồng bộ, VOC giảm 20–35%, bề mặt ổn định hơn và ít lỗi rỗ khí. Phần này giúp doanh nghiệp tự tin khi xuất khẩu vào các thị trường ưu tiên sản phẩm xanh.

KẾT LUẬN – GIÁ TRỊ GIẢI PHÁP ETEK TRONG TỐI ƯU DÂY CHUYỀN SƠN UV

Trong bối cảnh yêu cầu chất lượng bề mặt ngày càng khắt khe, tối ưu dây chuyền sơn UV trở thành yếu tố then chốt đối với doanh nghiệp sản xuất hướng đến thị trường EU – Mỹ. Khi quy trình được kiểm soát từ độ nhớt, tốc độ phun, luồng khí sạch cho tới ánh sáng curing, doanh nghiệp không chỉ tăng chất lượng bề mặt mà còn giảm chi phí sản xuất, đáp ứng ESG và chứng minh tiến độ Net Zero.

ETEK cung cấp hệ giải pháp kỹ thuật chuyên sâu từ thiết lập thông số phun, tối ưu hệ curing, chuẩn hóa HVAC, tích hợp MES – SCADA – EMS cho đến đào tạo nhân sự theo chuẩn quốc tế. Giá trị cốt lõi ETEK mang lại nằm ở khả năng phân tích dữ liệu, tối ưu các biến số thực tế và thiết kế lại quy trình để dây chuyền vận hành ổn định, an toàn và nâng cao chất lượng thành phẩm xuất khẩu.

TÌM HIỂU THÊM: