SỬA CHỮA LÒ HƠI TẬN DỤNG NHIỆT THẢI

Lò hơi tận dụng nhiệt thải là thiết bị then chốt trong các hệ thống tái sử dụng năng lượng công nghiệp. Khi xảy ra sự cố như rò rỉ ống trao đổi, nứt buồng khói, hay tụt áp hệ nước cấp, việc sửa chữa lò hơi tận dụng nhiệt thải kịp thời và đúng quy trình sẽ giúp phục hồi hiệu suất, đảm bảo an toàn và kéo dài tuổi thọ toàn hệ thống.

1. Giới thiệu về lò hơi tận dụng nhiệt thải và nhu cầu sửa chữa

1.1 Vai trò của lò hơi tận dụng nhiệt thải trong công nghiệp

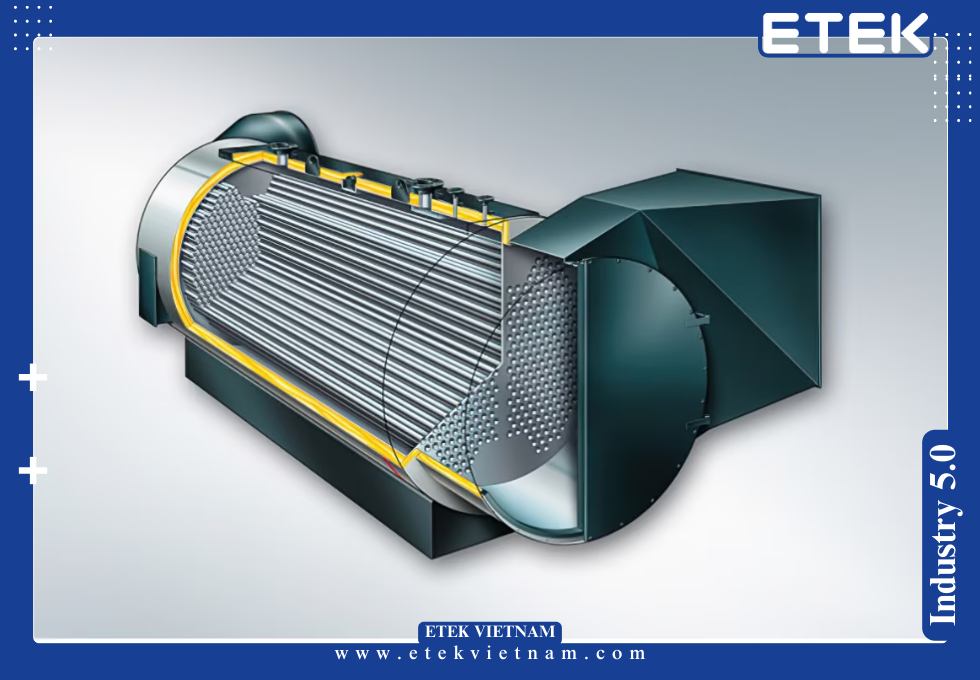

Lò hơi tận dụng nhiệt thải (Waste Heat Boiler – WHB) là thiết bị sử dụng nguồn khí thải có nhiệt độ cao từ các dây chuyền sản xuất (như lò nung clinker, lò hồ quang điện, tua-bin khí…) để tạo hơi nước mà không cần đốt nhiên liệu bổ sung. Nhờ đó, WHB góp phần tiết kiệm năng lượng từ 10–25% và giảm phát thải CO₂ đáng kể.

Phạm vi ứng dụng bao gồm:

- Nhà máy xi măng: khí thải 950–1050°C

- Nhà máy luyện thép: 600–750°C

- Dây chuyền sấy gạch – gốm – gạch ốp: 400–600°C

- Nhà máy nhiệt điện tua-bin khí: 480–580°C

1.2 Dấu hiệu nhận biết hệ thống cần sửa chữa

Qua thực tế vận hành, các dấu hiệu phổ biến cho thấy lò hơi tận dụng nhiệt thải cần được kiểm tra – sửa chữa gồm:

- Áp suất hơi giảm không rõ nguyên nhân, dao động bất thường

- Xuất hiện nước rò rỉ tại thân hoặc đầu ống trao đổi

- Nhiệt độ khí thải đầu ra tăng cao bất thường (>280°C)

- Cảm biến áp suất nước cấp báo áp tụt liên tục

- Bề mặt buồng khói bị nứt do co giãn nhiệt không đồng đều

- Lượng tiêu thụ nước cấp, hóa chất xử lý tăng mạnh

- Phát hiện dòng rò điện từ thiết bị điều khiển quạt hút – bơm cấp

2. Các hạng mục sửa chữa lò hơi tận dụng nhiệt thải quan trọng

2.1 Thay thế ống trao đổi rò rỉ – Leaking Tube Replacement

Ống trao đổi nhiệt là thành phần chịu áp suất cao (≥10 bar), tiếp xúc trực tiếp với dòng khí nóng >500°C và nước cấp lạnh. Sau một thời gian vận hành, ăn mòn – mỏi nhiệt – nứt mối hàn có thể làm rò rỉ nước, làm giảm hiệu suất truyền nhiệt hoặc gây sự cố nghiêm trọng.

Quy trình sửa chữa chuyên nghiệp:

- Xác định vị trí rò bằng thiết bị đo âm thanh rò (ultrasonic leak detector) hoặc dùng khí nén áp lực 6–8 bar

- Tháo tách ống bị hỏng, vệ sinh bề mặt ống góp bằng máy đánh gỉ khí nén

- Đo kích thước, chọn ống mới cùng vật liệu (thép chịu nhiệt Cr–Mo, Inconel, inox 304/310S)

- Lắp ống mới vào ống góp, hàn bằng phương pháp TIG hoặc hàn hồ quang bao phủ

- Kiểm tra mối hàn bằng siêu âm (UT) hoặc chụp bức xạ (RT)

- Thử áp lực lại toàn bộ cụm ống trao đổi ≥1.5 lần áp suất làm việc (theo ASME PTC 4)

Hiệu quả sau thay ống:

- Giảm thất thoát hơi – nước

- Khôi phục áp suất vận hành ban đầu

- Nâng hiệu suất truyền nhiệt lên mức thiết kế (~85%)

- Giảm tiêu hao nhiên liệu bổ sung từ 5–10%

2.2 Sửa vết nứt buồng khói – Cracked Flue Repair

Buồng khói là vùng tập trung nhiệt độ cao và chịu tác động co giãn nhiệt liên tục. Nếu kết cấu thép chịu lực hoặc lớp gạch chịu nhiệt bị nứt, sẽ gây hiện tượng lọt khí, sụt áp và mất an toàn.

Các bước sửa chữa tiêu chuẩn:

- Dùng máy nội soi công nghiệp kiểm tra chiều dài – chiều rộng – vị trí vết nứt

- Loại bỏ gạch chịu lửa nứt, vệ sinh lớp nền (sử dụng máy mài)

- Đắp lại bằng gạch chịu nhiệt cấp H1600 hoặc gạch cách nhiệt nhẹ tùy khu vực

- Trám mạch bằng vữa aluminosilicate kháng sốc nhiệt (hệ Na/Al)

- Gia cố kết cấu vỏ buồng khói bằng tấm thép SS400, mối hàn fillet góc

- Kiểm tra độ kín bằng phương pháp hút chân không hoặc thử khói màu

Lợi ích khi xử lý đúng cách:

- Loại bỏ điểm sụt nhiệt cục bộ, ngăn chặn ăn mòn kim loại

- Ổn định áp suất hút quạt ID, duy trì độ kín buồng đốt

- Tránh cháy ngược khí thải ra môi trường

- Đảm bảo an toàn lao động và tiêu chuẩn ISO 45001

2.3 Xử lý tụt áp hệ nước cấp – Feedwater Pressure Loss Fix

Hệ thống cấp nước của lò hơi tận dụng nhiệt thải thường vận hành ở áp suất cao, lưu lượng ổn định và yêu cầu kiểm soát chính xác để đảm bảo hiệu suất sinh hơi. Tuy nhiên, sau thời gian dài vận hành, hiện tượng tụt áp trong hệ nước cấp thường xảy ra và cần can thiệp kỹ thuật kịp thời.

Nguyên nhân phổ biến gây tụt áp:

- Cặn đóng trong ống dẫn nước cấp và bộ tiết lưu

- Van một chiều (check valve) bị hở, mất chức năng

- Bơm cấp nước bị mòn cánh, trục lệch tâm hoặc kẹt seal

- Cảm biến áp suất sai lệch giá trị do ẩm, ăn mòn

- Tắc nghẽn bộ lọc nước đầu vào, rò rỉ khớp nối hoặc mối hàn

Giải pháp kỹ thuật xử lý:

- Vệ sinh toàn bộ đường ống và co nối bằng dung dịch tẩy cáu cặn trung tính (pH ~7), không làm ăn mòn inox

- Kiểm tra và thay thế các van hỏng bằng van chịu áp suất ≥PN25, vật liệu inox 304/316L

- Sửa chữa hoặc thay thế máy bơm cấp: kiểm tra khe hở bánh công tác, độ mòn cánh, điều chỉnh trục đúng đồng tâm

- Kiểm tra tín hiệu cảm biến, đo chênh áp bằng thiết bị chuẩn (±0.1 bar), thay sensor nếu sai số >3%

- Kiểm tra toàn bộ đường ống bằng phương pháp áp lực hoặc âm thanh rò rỉ

Chỉ tiêu sau khi xử lý tụt áp:

- Áp suất nước cấp ổn định ≥8 bar

- Lưu lượng nước cấp đảm bảo 100–110% nhu cầu sinh hơi

- Giảm tiêu hao điện năng của bơm cấp từ 10–15%

- Không còn hiện tượng dừng lò do mất nước cấp, không báo lỗi sai giả

3. Các thương hiệu nổi bật cung cấp thiết bị cho lò hơi tận dụng nhiệt thải

3.1 Phân khúc cao cấp – ALSTOM (GE Power – Pháp)

- Thiết bị thu hồi nhiệt công suất lớn (>50 tấn hơi/giờ), vật liệu Inconel 625, Cr–Mo

- Hệ thống giám sát SCADA tích hợp cảm biến O₂/CO/NOx

- Kết cấu tối ưu bằng mô hình CFD, ít điểm nóng cục bộ

- Đáp ứng tiêu chuẩn API 560, EN 12952, CE Mark

- Phù hợp các nhà máy nhiệt điện, luyện kim, hóa dầu quy mô lớn

3.2 Phân khúc trung cấp – BOSCH Thermotechnology (Đức)

- WHB dạng ống nước, công suất 2–30 tấn/h, hiệu suất trao đổi 82–88%

- Tùy chọn trao đổi phụ, tiết kiệm năng lượng từ khí hồi hoặc nước ngưng

- Điều khiển trung tâm BOSCH BCO tích hợp giao thức Profibus, sẵn sàng kết nối IOT

- Dễ tích hợp trong các nhà máy thực phẩm, dệt may, dược phẩm

- Dịch vụ bảo trì toàn cầu, linh kiện thay thế đồng bộ

3.3 Phân khúc phổ thông – THERMAX (Ấn Độ)

- WHB phù hợp công suất vừa và nhỏ (3–15 tấn/h), thiết kế đơn giản, chi phí hợp lý

- Sử dụng ống thép chịu nhiệt thông thường, dễ gia công tại chỗ

- Giao diện điều khiển đơn giản, có thể nâng cấp PLC, HMI sau này

- Phù hợp với các dự án cải tạo hệ thống lò hơi sẵn có

- Dịch vụ hậu mãi mạnh tại Đông Nam Á, châu Phi

4. Tại sao chọn ETEK cho dự án sửa chữa lò hơi tận dụng nhiệt thải

4.1 Kinh nghiệm thực chiến – triển khai cả trong và ngoài nước

ETEK là đơn vị chuyên sâu trong lĩnh vực bảo trì, nâng cấp và sửa chữa lò hơi tận dụng nhiệt thải, với khả năng triển khai dự án tại Việt Nam và các khu vực như Đông Nam Á, châu Phi, Trung Đông.

Lợi thế kỹ thuật của ETEK:

- Đội ngũ kỹ sư được đào tạo chuyên sâu về nhiệt – áp lực – điều khiển tự động

- Thiết bị kiểm tra hiện trường hiện đại: camera FLIR, máy phân tích khí thải Testo 350, bộ đo chênh áp vi sai

- Hệ thống phần mềm mô phỏng CFD (ANSYS Fluent) dùng để phân tích dòng nhiệt – dòng khí

- Đội thi công được đào tạo về an toàn quốc tế (OSHA, ISO 45001)

- Hồ sơ bàn giao nghiệm thu đầy đủ song ngữ, phục vụ kiểm toán năng lượng

4.2 Dịch vụ sửa chữa trọn gói của ETEK – Đồng bộ và tối ưu

ETEK cung cấp dịch vụ sửa chữa lò hơi tận dụng nhiệt thải theo phương thức “chìa khóa trao tay”, đảm bảo xử lý toàn diện từ khảo sát, thiết kế phương án kỹ thuật đến thi công – nghiệm thu và hỗ trợ vận hành.

Quy trình sửa chữa tiêu chuẩn tại ETEK:

- Khảo sát & chẩn đoán:

- Dùng thiết bị phân tích hiệu suất (Testo, FLIR, pitot tube) để đánh giá mức độ hư hỏng.

- Đo áp suất, nhiệt độ, độ kín, hàm lượng CO, O₂ tại nhiều vị trí hệ thống.

- Lập báo cáo kỹ thuật & phương án sửa chữa:

- Mô phỏng nhiệt (CFD) xác định khu vực mất cân bằng truyền nhiệt hoặc tắc nghẽn.

- Tính toán lại công suất trao đổi nhiệt, lưu lượng khí – nước cấp tương ứng.

- Sửa chữa tại hiện trường:

- Thay thế ống trao đổi, vách buồng khói, bơm nước, van, cảm biến, PLC theo chuẩn công nghiệp.

- Vật tư đạt tiêu chuẩn quốc tế (ASME, EN, ASTM), có chứng chỉ vật liệu đầy đủ.

- Thử áp – chạy thử:

- Thử kín hệ thống bằng áp lực nước ≥1.5 lần áp suất làm việc.

- Chạy thử toàn bộ hệ thống trong 24–72 giờ, đo và ghi lại thông số.

- Bàn giao & đào tạo:

- Lập hồ sơ nghiệm thu, hướng dẫn vận hành, bảo trì chi tiết.

- Đào tạo kỹ sư, công nhân nhà máy vận hành lò sau sửa chữa.

Các hạng mục có thể kết hợp nâng cấp:

- Bổ sung trao đổi phụ (air preheater, condensate recovery)

- Tích hợp giám sát từ xa (SCADA, Web-HMI)

- Lắp hệ thống cảnh báo cháy ngược, tắc ống, sụt áp tự động

- Thay thế vật liệu chịu nhiệt mới: ceramic fiber, castable cao nhôm

4.3 Hiệu quả thực tế sau khi sửa chữa lò hơi tận dụng nhiệt thải

Qua hàng loạt công trình tại các nhà máy xi măng, nhiệt điện, gạch men, và luyện kim, ETEK đã đạt được các kết quả cụ thể sau sửa chữa:

Trước sửa chữa:

- Rò rỉ nước tại ống trao đổi, áp suất dao động ±1.5 bar

- Hơi sinh ra giảm 20–25% so với công suất thiết kế

- Nhiệt độ khí thải đầu ra cao (trên 280°C), hiệu suất thấp

- Nhiều lần dừng lò khẩn cấp do lỗi tụt áp, quá nhiệt

Sau sửa chữa:

- Khôi phục áp suất ổn định ±0.2 bar, không còn hiện tượng rò rỉ

- Lưu lượng hơi đạt ≥98% thiết kế, đáp ứng nhu cầu sản xuất

- Nhiệt độ khí thải sau bộ trao đổi giảm còn ~180–200°C

- CO giảm từ >250 ppm xuống dưới 140 ppm

- Tăng hiệu suất thu hồi nhiệt từ 65% lên 85–88%

- Giảm tiêu hao nhiên liệu bổ sung từ 12–18%

- Kéo dài tuổi thọ thiết bị thêm từ 3–5 năm

Hiệu quả đầu tư:

- Thời gian thu hồi vốn (ROI): 8–14 tháng

- Giảm chi phí vận hành năm đầu ≥18%

- Phù hợp yêu cầu kiểm toán năng lượng và chứng nhận ISO 50001

5. Kết luận

Sửa chữa lò hơi tận dụng nhiệt thải không chỉ là giải pháp khắc phục sự cố tức thời mà còn là bước quan trọng giúp khôi phục hiệu suất, tiết kiệm nhiên liệu và duy trì độ tin cậy của hệ thống. Nếu thực hiện đúng quy trình kỹ thuật, kết hợp với kiểm tra, hiệu chuẩn và tái cấu hình dòng nhiệt – nước, hệ thống có thể vận hành ổn định thêm nhiều năm mà không cần đầu tư lò mới.

ETEK tự hào là đối tác tin cậy với kinh nghiệm triển khai trong và ngoài nước, giải pháp đồng bộ và đội ngũ kỹ sư nhiệt – tự động hóa hàng đầu. Đối với các doanh nghiệp đang sử dụng lò hơi tận dụng nhiệt thải, lựa chọn ETEK là lựa chọn của hiệu quả kỹ thuật – tài chính – môi trường.

Sản phẩm và dịch vụ liên quan: