SỬA CHỮA LÒ DẦU TẢI NHIỆT

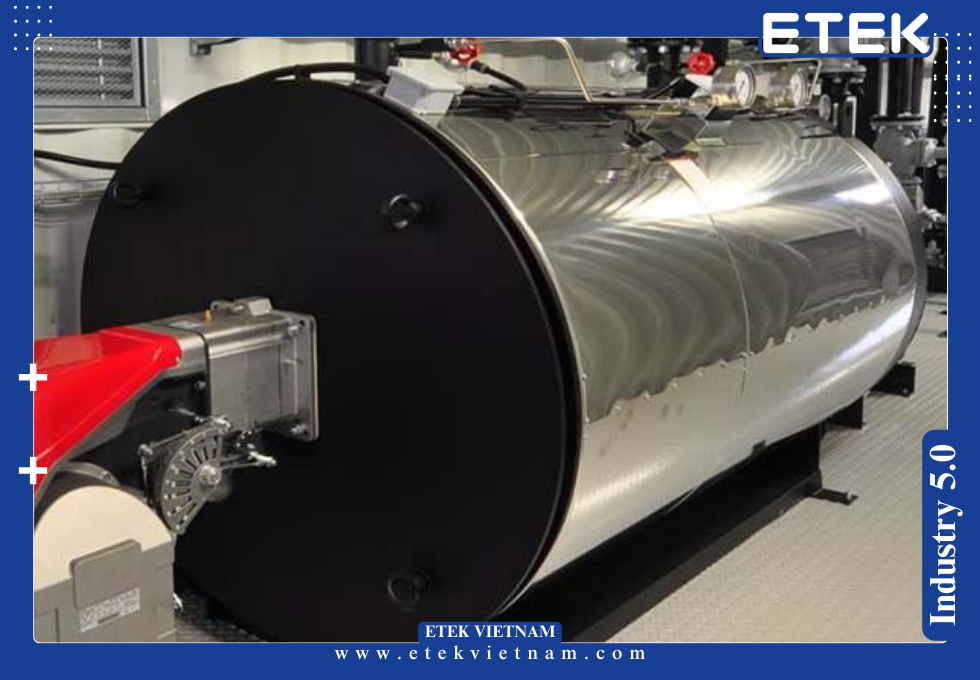

Lò dầu tải nhiệt là thiết bị truyền nhiệt gián tiếp có vai trò trung tâm trong nhiều dây chuyền công nghiệp. Khi hệ thống gặp sự cố, việc sửa chữa lò dầu tải nhiệt đúng cách, đúng tiêu chuẩn sẽ giúp tránh nguy cơ cháy nổ, tổn thất năng lượng và ngừng sản xuất kéo dài.

1. Giới thiệu về lò dầu tải nhiệt và vai trò của sửa chữa

1.1 Cấu trúc và nguyên lý hoạt động

Lò dầu tải nhiệt là hệ thống truyền nhiệt khép kín, sử dụng dầu truyền nhiệt (mineral hoặc synthetic) tuần hoàn liên tục qua cuộn ống chịu nhiệt, được đốt nóng bằng buồng đốt nhiên liệu hoặc điện trở.

Cấu trúc chính:

- Buồng đốt: sử dụng đầu đốt gas, DO, FO hoặc thanh điện trở

- Cuộn ống trao đổi nhiệt: bằng thép A106 Gr.B, A335 P11 hoặc Incoloy 800

- Bơm nhiệt dầu: bơm ly tâm trục đứng hoặc ngang, công suất 5–75 kW

- Bình giãn nở: hấp thụ giãn nở thể tích dầu khi gia nhiệt

- Cảm biến nhiệt độ, áp suất: kết nối với PLC hoặc HMI

- Ống dẫn dầu và van điều khiển: loại chịu nhiệt đến 400°C

Nguyên lý hoạt động: dầu truyền nhiệt được làm nóng gián tiếp trong cuộn ống, đạt đến nhiệt độ 250–350°C, sau đó được bơm qua các thiết bị gia nhiệt công nghệ (bồn phản ứng, khuôn ép nhựa, máy sấy…) rồi quay lại lò.

1.2 Các sự cố phổ biến và hệ lụy nếu không sửa chữa kịp thời

- Rò rỉ hệ thống dầu tại đầu nối, mặt bích → nguy cơ cháy lan

- Sự cố bơm nhiệt: hư phớt, cháy motor, cavitation

- Hỏng cảm biến nhiệt độ → sai lệch điều khiển, quá nhiệt coil

- Nứt coil chịu nhiệt: do quá nhiệt cục bộ hoặc dầu bị phân hủy

- Tắc nghẽn lưu lượng dầu: gây tăng áp suất, cháy dầu tại điểm nóng

Thiếu quy trình sửa chữa lò dầu tải nhiệt đúng chuẩn có thể dẫn đến mất an toàn, cháy nổ, phá hủy cuộn ống, phải thay thế toàn bộ hệ thống.

2. Dấu hiệu nhận biết lò dầu tải nhiệt cần sửa chữa

Dưới đây là những dấu hiệu cảnh báo rõ ràng hệ thống cần can thiệp kỹ thuật:

2.1 Áp suất dầu tăng bất thường

Áp suất tăng vượt >6 bar có thể do:

- Tắc nghẽn đường ống, lọc bẩn

- Bơm quá tải hoặc van bypass không hoạt động

- Coil bị nghẹt cặn carbon

Xử lý: tháo lọc dầu kiểm tra, kiểm tra lưu lượng thực tế, súc rửa coil

2.2 Nhiệt độ đầu ra không đạt

Khi nhiệt độ dầu đầu ra <250°C dù lò hoạt động bình thường:

- Cảm biến nhiệt độ sai lệch cần được hiệu chuẩn hoặc thay thế

- Hư cuộn coil hoặc mất tuần hoàn dầu

- Đầu đốt cháy không hoàn toàn – cần căn chỉnh

Xử lý: kiểm tra tín hiệu cảm biến, đánh giá nhiệt độ khói thải, thử dòng dầu qua cuộn coil

2.3 Xuất hiện rò rỉ dầu

Các điểm rò thường gặp:

- Đầu nối mặt bích, gioăng chịu nhiệt lão hóa

- Ống thép bị ăn mòn hoặc hàn lỗi

- Phớt cơ khí bơm hư, dầu chảy ra tại thân bơm

Dầu rò có thể bắt cháy tại nhiệt độ ~300°C, rất nguy hiểm trong khu vực hở lửa.

2.4 Bơm nhiệt dầu rung, ồn bất thường

Nguyên nhân:

- Hỏng vòng bi, mất đồng tâm trục

- Cavitation do khí lọt vào

- Phớt bị phá hỏng, dầu xì ra ngoài

Sửa chữa bằng cách: tháo kiểm tra bơm, thay bạc đạn, căn chỉnh trục, thay phớt cơ khí

3. Các hạng mục sửa chữa kỹ thuật trong lò dầu tải nhiệt

3.1 Sửa bơm nhiệt hỏng

Bơm nhiệt dầu là thiết bị vận hành liên tục với tải nặng. Khi gặp sự cố cần xử lý theo các bước:

Triệu chứng:

- Không hút dầu, dòng điện tăng cao

- Dầu xì tại mặt phớt, trục nóng

- Âm thanh gào, rung động

Quy trình sửa chữa:

- Ngắt nguồn điện, tháo bơm khỏi hệ thống

- Kiểm tra cánh bơm, thân bơm, trục quay

- Thay phớt cơ khí chịu nhiệt (carbon + ceramic, chịu 350°C)

- Bôi mỡ ổ bi chịu nhiệt, kiểm tra đồng tâm trục

- Gắn lại, thử chạy ở tải không trước khi lắp vào hệ thống chính

3.2 Thay cảm biến nhiệt độ

Cảm biến Pt100, thermocouple loại K hoặc J thường dùng để đo nhiệt độ dầu và coil. Sau thời gian dài sẽ trôi tín hiệu, sai số có thể ±5°C, ảnh hưởng đến chất lượng truyền nhiệt.

Cách xác định cảm biến hỏng:

- So sánh giá trị hiển thị với nhiệt kế thủy ngân hoặc camera nhiệt

- Điện trở sensor sai lệch chuẩn (Pt100 tại 0°C = 100 Ohm)

- Tín hiệu analog dao động bất thường, mất tín hiệu về PLC

Thay thế đúng cách:

- Chọn đúng loại cảm biến (3 dây – Pt100 Class A hoặc B)

- Kiểm tra chiều dài, ren kết nối, khả năng chịu nhiệt (max 400°C)

- Hiệu chuẩn lại hệ thống điều khiển sau khi lắp cảm biến mới

3.3 Xử lý rò rỉ hệ thống dầu

Rò rỉ dầu là sự cố nghiêm trọng nhất trong hệ thống lò dầu tải nhiệt, có thể dẫn đến cháy lan, ô nhiễm môi trường hoặc ngừng sản xuất đột xuất.

Nguyên nhân chính:

- Gioăng mặt bích bị lão hóa, xơ cứng, biến dạng

- Ống thép chịu nhiệt bị rạn nứt, mối hàn kém chất lượng

- Van khóa dầu, đồng hồ áp suất bị lỏng ron kết nối

- Phớt cơ khí bơm hỏng do nhiệt độ cao hoặc khô dầu

Phương án xử lý:

- Tháo cụm chi tiết rò rỉ, vệ sinh sạch sẽ vùng tiếp xúc

- Thay mới gioăng chịu nhiệt chất liệu graphite, viton hoặc Teflon

- Dùng keo epoxy chịu dầu nếu không thể thay thế ngay

- Kiểm tra đồng tâm ống và độ kín sau khi siết lại mặt bích

- Thử áp bằng khí ni-tơ áp suất 6 bar trong 15 phút để xác nhận đã khắc phục

Lưu ý:

Tuyệt đối không sử dụng băng keo nước, keo silicone thông thường để xử lý tạm thời, do không chịu được nhiệt độ >300°C và có thể trôi gây nghẹt lọc dầu.

3.4 Sửa chữa cuộn coil chịu nhiệt

Cuộn coil là bộ phận quan trọng nhất trong lò dầu tải nhiệt, là nơi truyền nhiệt từ buồng đốt sang dầu. Khi bị nứt, nghẹt hoặc giảm khả năng dẫn nhiệt, cần sửa chữa theo quy trình chuẩn.

Dấu hiệu coil cần sửa:

- Nhiệt độ khói thải tăng nhưng dầu không đủ nóng

- Dầu bị oxy hóa nhanh, xuất hiện cặn carbon

- Áp suất dòng dầu dao động bất thường

- Có mùi khét hoặc khí thải bất thường

Quy trình sửa chữa coil:

- Nội soi coil bằng camera chuyên dụng xác định điểm tắc/nghẽn

- Cắt đoạn ống hư, thay thế bằng đoạn mới cùng vật liệu (A335 P11/Incoloy)

- Hàn TIG/Argon, kiểm tra thẩm thấu (PT), siêu âm mối hàn (UT)

- Vệ sinh coil bằng phương pháp súc rửa hóa chất hoặc khí nén

- Lắp lại và kiểm định kín áp (test áp bằng nước hoặc khí 1.5 lần áp suất làm việc)

4. Lịch trình kiểm tra và sửa chữa định kỳ

Để đảm bảo lò dầu tải nhiệt vận hành ổn định lâu dài, doanh nghiệp cần thiết lập lịch bảo trì – sửa chữa chuẩn hóa, có thể theo chu kỳ giờ chạy hoặc theo thời gian thực tế.

| Chu kỳ | Hạng mục cần kiểm tra – sửa chữa |

| Mỗi ngày | Kiểm tra nhiệt độ, áp suất dầu, rò rỉ tại mặt bích, tiếng ồn bất thường từ bơm |

| Mỗi tuần | Vệ sinh lọc dầu, kiểm tra cảm biến nhiệt độ, kiểm tra tín hiệu PLC |

| Mỗi tháng | Đo chênh nhiệt đầu – cuối coil, thử van an toàn, test relay nhiệt độ giới hạn |

| Mỗi quý | Hiệu chuẩn cảm biến, kiểm tra lưu lượng dầu, kiểm tra độ rung và nhiệt độ thân bơm |

| Mỗi năm | Thay cảm biến cũ, đại tu bơm nhiệt, kiểm tra coil, súc rửa đường ống dẫn dầu |

| 2–3 năm/lần | Thay dầu nhiệt, thử kín áp hệ thống, đánh giá lại hiệu suất truyền nhiệt toàn hệ thống |

5. Các thương hiệu lò dầu tải nhiệt nổi bật theo phân khúc

Tùy thuộc vào quy mô nhà máy, loại nhiên liệu, và yêu cầu kỹ thuật, các doanh nghiệp có thể lựa chọn sản phẩm từ các thương hiệu sau:

5.1 Phân khúc cao cấp – Babcock Wanson (Pháp)

- Thiết kế coil đứng nhiều lớp, hiệu suất >93%

- Đạt chuẩn châu Âu EN 13445, tích hợp SCADA điều khiển từ xa

- Chất lượng cuộn coil Incoloy 825, tuổi thọ 12–15 năm

- Hệ thống giám sát vận hành real-time qua internet

5.2 Phân khúc trung cấp – Thermax (Ấn Độ)

- Buồng đốt công nghệ cyclone, tiết kiệm nhiên liệu 10–12%

- Coil bằng A335 P11, đầu đốt tương thích gas/DO/biomass

- HMI điều khiển cảm ứng, lưu log dữ liệu 12 tháng

- Phổ biến tại Đông Nam Á và Nam Á

5.3 Phân khúc phổ thông – Yongxing Boiler (Trung Quốc)

- Cấu hình đơn giản, dễ vận hành – bảo trì

- Hiệu suất trung bình ~80–85%, phù hợp nhà máy nhỏ

- Linh kiện dễ thay thế, chi phí đầu tư thấp

- Thời gian giao hàng nhanh, có sẵn kho tại khu vực

6. Tại sao nên chọn ETEK trong sửa chữa lò dầu tải nhiệt

6. Tại sao nên chọn ETEK trong sửa chữa lò dầu tải nhiệt

6.1 Năng lực sửa chữa chuyên sâu và triển khai quốc tế

ETEK là đơn vị kỹ thuật hàng đầu trong lĩnh vực lò dầu tải nhiệt, cung cấp dịch vụ sửa chữa, cải tạo, nâng cấp trọn gói cho nhiều ngành công nghiệp tại Việt Nam và quốc tế.

ETEK đã thực hiện thành công các dự án sửa chữa lò dầu tải nhiệt tại:

- Đông Nam Á: nhà máy sản xuất bao bì, hóa chất tại Thái Lan, Indonesia

- Trung Đông: xưởng nhựa kỹ thuật, nhà máy thực phẩm tại UAE và Oman

- Châu Phi: dây chuyền sấy công nghiệp tại Kenya và Ghana

Chúng tôi đáp ứng tiêu chuẩn quốc tế như ASME, EN, API, UL và ISO 9001 trong từng hạng mục thi công – kiểm tra – nghiệm thu.

6.2 Quy trình sửa chữa toàn diện – đồng bộ – hiệu quả

ETEK không chỉ sửa chữa đơn lẻ từng lỗi mà triển khai sửa chữa đồng bộ hệ thống:

- Khảo sát thực tế, đo đạc thông số nhiệt, áp suất, lưu lượng, hiệu suất

- Chuẩn đoán lỗi thông qua dữ liệu log, nhiệt camera, phân tích rung – âm thanh

- Thực hiện sửa chữa bơm nhiệt, thay cảm biến, xử lý rò rỉ, hàn sửa coil…

- Tái kiểm định áp suất, test van an toàn, kiểm tra kín khí – kín nước

- Cập nhật chương trình PLC, thay thế giao diện HMI nếu lỗi phần mềm

Toàn bộ quá trình đều có báo cáo kỹ thuật kèm hình ảnh, thông số trước – sau và đề xuất cải tiến vận hành lâu dài.

6.3 Kho thiết bị sẵn có – thay thế nhanh – giảm downtime

ETEK luôn duy trì kho dự phòng thiết bị chuyên dụng cho sửa chữa lò dầu tải nhiệt:

- Bơm nhiệt dầu trục đứng/ ngang công suất 5–75 kW

- Cảm biến Pt100 loại Class A – Siemens, Omron, Endress+Hauser

- Cuộn ống chịu nhiệt A335 P11, Incoloy 800H

- Van bi, van an toàn, van điện từ chịu nhiệt độ 400°C

- Vật tư thay thế như gioăng viton, graphite, keo epoxy, ống chịu nhiệt

Thời gian thay thế nhanh, đáp ứng trong vòng 24 giờ với dự án trong nước, 3–5 ngày cho các khu vực Đông Nam Á.

7. Kết luận

Hệ thống lò dầu tải nhiệt đóng vai trò cốt lõi trong hàng loạt dây chuyền công nghệ công nghiệp. Do đó, mỗi sự cố dù nhỏ nếu không được xử lý kịp thời và đúng kỹ thuật sẽ dẫn đến hậu quả nghiêm trọng:

- Giảm hiệu suất hệ thống

- Tăng tiêu hao nhiên liệu, chi phí sản xuất

- Rủi ro cháy nổ và mất an toàn

- Gián đoạn dây chuyền – mất đơn hàng

Việc sửa chữa lò dầu tải nhiệt cần tuân thủ quy trình kỹ thuật nghiêm ngặt, thực hiện bởi đội ngũ chuyên môn cao, sử dụng linh kiện chất lượng, và tuân thủ tiêu chuẩn quốc tế.

ETEK cam kết đồng hành cùng doanh nghiệp, từ khâu khảo sát, sửa chữa, đến tối ưu và nâng cấp hệ thống theo định hướng dài hạn. Chúng tôi không chỉ khắc phục lỗi – mà còn tăng cường năng lực vận hành, tiết kiệm năng lượng và đảm bảo an toàn tuyệt đối cho toàn hệ thống nhiệt.

Sản phẩm và dịch vụ liên quan:

6. Tại sao nên chọn ETEK trong sửa chữa lò dầu tải nhiệt

6. Tại sao nên chọn ETEK trong sửa chữa lò dầu tải nhiệt