NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ

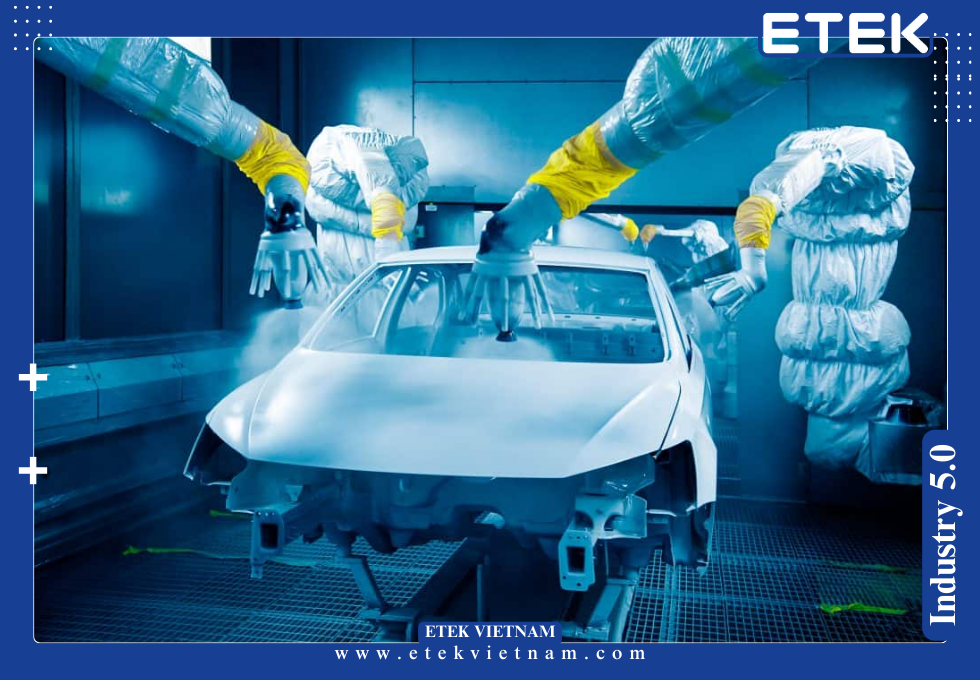

Nâng cấp dây chuyền sơn ô tô đang trở thành ưu tiên của các nhà máy khi yêu cầu năng suất, mức tiêu hao sơn và độ đồng nhất bề mặt ngày càng khắt khe. Việc tích hợp tối ưu robot phun, thay thế đầu phun, cải tiến phần mềm PLC cùng hệ thống giám sát kỹ thuật số sẽ tạo ra bước nhảy lớn về hiệu suất và chất lượng.

1. GIỚI THIỆU – NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ VÀ XU HƯỚNG TỰ ĐỘNG HÓA HIỆN ĐẠI

Trong các nhà máy OEM và Tier-1, nâng cấp dây chuyền sơn ô tô là biện pháp tối ưu nhằm đáp ứng yêu cầu bề mặt Class-A, giảm VOC và giảm lỗi paint defect xuống mức <0,5%. Các bộ phận như buồng sơn robot, hệ thống cấp khí sạch ISO Class 7, công nghệ cân chỉnh điện áp sơn tĩnh điện 60–90 kV hay hệ thống đo độ dày màng sơn (DFT) đều đòi hỏi cải thiện liên tục. Việc kết hợp tối ưu robot phun, tối ưu profile chuyển động và cập nhật thuật toán trên cải tiến phần mềm PLC giúp giảm 8–12% cycle time, đồng thời hạ tiêu hao sơn trung bình 10–15% mỗi ca vận hành.

2. 6 GIẢI PHÁP NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ GIÚP TĂNG NĂNG SUẤT PHỦ SƠN

2.1. Tối ưu robot phun – nâng cấp thuật toán chuyển động và kiểm soát lưu lượng

Giải pháp tối ưu robot phun tập trung vào cải thiện độ chính xác quỹ đạo, tốc độ TCP và góc tiếp xúc nhằm đạt độ đồng đều lớp phủ ±3 µm. Các robot sơn đời mới dùng cảm biến flow-rate 0–500 ml/min, điều khiển mô-men trục ±0.02° và tốc độ tuyến tính 600–1200 mm/s. Việc nâng cấp thuật toán Path Optimization, xử lý AI-trajectory hoặc mô phỏng CFD cho dòng sơn giúp giảm overspray 18–25%. Kết hợp camera 3D inline, robot có thể tự hiệu chỉnh hướng phun theo hình học thân xe, nâng năng suất lên đến 55–63 jobs/h.

2.2. Thay thế đầu phun – nâng cấp atomizer tốc độ cao và bộ điều khiển tĩnh điện

Nâng cấp bằng thay thế đầu phun high-speed rotary bell 45.000–70.000 rpm giúp cải thiện kích thước giọt đạt 15–25 µm, bảo đảm bề mặt mịn theo chuẩn Class-A. Đầu phun đời mới tích hợp điều khiển điện áp tĩnh điện 60–100 kV, dòng sơn ổn định 200–400 ml/min và bộ chống bám sơn ngược (anti-backflow). Nhờ khả năng phân tán đồng đều, lớp sơn đạt độ bám cao hơn 12–18%. Khi kết hợp với cải tiến phần mềm PLC, hệ thống tự điều chỉnh áp suất khí 0.8–1.2 bar, giúp giảm tiêu hao sơn 8–12% và rút ngắn thời gian vệ sinh đầu phun mỗi ca.

2.3. Cải tiến phần mềm PLC – chuyển đổi sang nền tảng điều khiển thông minh

Giải pháp cải tiến phần mềm PLC hướng tới tối ưu logic điều khiển cho robot, booth và conveyor với chu kỳ scan 2–5 ms. PLC thế hệ mới hỗ trợ giao thức EtherCAT, Profinet và mạng giám sát OPC-UA, cho phép đồng bộ dữ liệu giữa robot sơn và hệ pha màu. Hệ thống còn tích hợp AI Defect Prediction, giúp dự đoán lỗi chảy sơn, cam orange peel hoặc thiếu DFT từ dữ liệu cảm biến. Nhờ khả năng điều chỉnh real-time, nâng cấp dây chuyền sơn ô tô bằng PLC thông minh giúp giảm thời gian change-color còn 10–18 giây và tăng độ tin cậy của thiết bị lên mức OEE > 92%.

2.4. Cải thiện khí động học buồng sơn – tái cấu hình luồng gió và lọc bụi

Buồng sơn hiệu suất cao cần giữ vận tốc gió 0.3–0.5 m/s và áp suất chênh ±10–20 Pa để hạn chế bụi và thất thoát sơn. Nâng cấp hệ thống AHU, thay lọc HEPA H13–H14 và điều chỉnh phân bố dòng khí bằng mô phỏng CFD giúp giảm tạp chất trong vùng phun đến 30–40%. Kết hợp tối ưu robot phun với luồng gió ổn định giúp sơn bám bề mặt tốt hơn, giảm COF của lớp phủ và nâng tỷ lệ đạt chuẩn ngay từ lần phun đầu lên 95–97%. Đây là yếu tố quan trọng trong nâng cấp dây chuyền sơn ô tô, đặc biệt với dây chuyền sơn thân vỏ SUV và bán tải kích thước lớn.

2.5. Nâng cấp hệ cấp sơn – tối ưu định lượng, gia nhiệt và khuấy trộn

Hệ thống cấp sơn mới tích hợp bơm định lượng servo 0.01 ml, bộ ổn nhiệt 25–28°C và cảm biến độ nhớt inline giúp duy trì độ ổn định cao cho mỗi mẻ sơn. Module mixing 2K/3K có sai số pha trộn <1% giúp kiểm soát chặt chẽ thời gian sống (pot-life) và độ liên kết giữa các lớp Basecoat–Clearcoat. Khi kết hợp thay thế đầu phun có khả năng tái atomize sơn ở tốc độ cao, lượng sơn sử dụng giảm đáng kể. Việc mở rộng hệ manifold tiêu chuẩn ATEX còn hạn chế lẫn tạp chất kim loại, bảo đảm độ bóng và độ dày màng sơn đạt chuẩn 35–55 µm.

2.6. Triển khai hệ thống kiểm tra tự động – đo độ dày, phát hiện lỗi bề mặt

Dây chuyền kiểm tra hiện đại dùng camera 8K HDR, LIDAR và cảm biến DFT 0–500 µm giúp giám sát toàn bộ bề mặt trong vòng 20–30 giây. AI phân tích hơn 40 dạng paint defect như sagging, fisheye, cloudiness và pinhole. Hệ thống khi kết hợp dữ liệu từ cải tiến phần mềm PLC giúp tối ưu quy trình cảnh báo sớm, giảm tỷ lệ rework 15–20%. Đây là phần quan trọng của nâng cấp dây chuyền sơn ô tô, giúp nhà máy duy trì chất lượng ổn định và tiến gần hơn các tiêu chuẩn sản xuất quốc tế như PCC-1 hoặc tiêu chuẩn chất lượng JIS K 5600.

3. TÁC ĐỘNG CỦA NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ ĐẾN NĂNG SUẤT, CHI PHÍ VÀ CHẤT LƯỢNG

3. TÁC ĐỘNG CỦA NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ ĐẾN NĂNG SUẤT, CHI PHÍ VÀ CHẤT LƯỢNG

3.1. Tăng năng suất vận hành – giảm cycle time toàn dây chuyền

Sau khi nâng cấp dây chuyền sơn ô tô, thời gian hoàn thiện một thân xe có thể giảm 12–20% nhờ cải thiện robot, tối ưu booth và nâng tốc độ khí động. Các robot sau khi được tối ưu robot phun thường đạt tốc độ xử lý 50–65 JPH (jobs per hour), đặc biệt khi chạy song song 2 robot/side. Việc đồng bộ chuyển động robot – conveyor qua cải tiến phần mềm PLC làm giảm sai lệch vị trí, hạn chế rung động xe và tăng tính ổn định của lớp phủ. Đây là nền tảng để thúc đẩy tốc độ sản xuất hàng loạt.

3.2. Giảm chi phí tiêu hao sơn – tối ưu phân bố và kiểm soát atomization

Phần lớn chi phí trong buồng sơn đến từ thất thoát sơn qua overspray. Việc thay thế đầu phun tốc độ cao và tối ưu điện tích sơn giúp tăng hiệu suất bám lên 75–85%. Tích hợp điều khiển áp suất khí và lượng sơn trong PLC làm giảm chênh lệch giữa các ca sản xuất. Với quy mô nhà máy 40–60 xe/giờ, lượng sơn tiết kiệm hằng năm có thể đạt 8–12 tấn, tương đương hàng chục tỷ đồng, tùy theo loại sơn basecoat và clearcoat. Nhờ đó, hiệu quả tài chính của dự án nâng cấp được thể hiện rõ ràng sau 6–12 tháng vận hành.

3.3. Cải thiện chất lượng bề mặt – đạt chuẩn Class-A trong ngành ô tô

Chất lượng bề mặt sau nâng cấp thường đạt độ bóng 75–90 GU và độ dày đồng đều ±3–5 µm. Đầu phun mới kết hợp hệ nhiệt độ sơn ổn định giúp giảm rủi ro orange peel, mottling và độ loang màu. Bằng việc đồng bộ giữa tối ưu robot phun và kiểm tra tự động, dây chuyền có thể phát hiện và hiệu chỉnh lỗi ngay tại booth cuối. Mỗi cải tiến này giúp tỷ lệ đạt chuẩn First Pass Yield tăng 8–15%, tạo lợi thế cho các OEM trong phân khúc trung và cao cấp.

4. ESG TRONG NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ – TÍNH MINH BẠCH, BỀN VỮNG VÀ CHỨNG NHẬN QUỐC TẾ

4.1. ESG và vai trò dữ liệu kỹ thuật trong chứng minh tuân thủ

Trong các dự án nâng cấp dây chuyền sơn ô tô, bộ tiêu chuẩn ESG yêu cầu doanh nghiệp chứng minh hiệu quả môi trường bằng dữ liệu đo lường. Khi tích hợp hệ thống AI đo lượng sơn tiêu hao, mức VOC phát thải và hiệu suất tối ưu robot phun, nhà máy tạo được bộ dữ liệu minh bạch phục vụ audit ESG. PLC sau khi triển khai cải tiến phần mềm PLC còn cung cấp log vận hành, mức tiết kiệm năng lượng quạt AHU và hiệu suất lọc. Từ đó, doanh nghiệp thiết lập được báo cáo ESG với số liệu xác thực, nâng uy tín và khả năng tiếp cận vốn xanh.

4.2. Lợi ích ESG khi áp dụng đầu phun và hệ cấp sơn thế hệ mới

Việc thay thế đầu phun giúp giảm overspray và giảm VOC 10–18%, góp phần trực tiếp vào tiêu chí “E – Environment”. Hệ thống cấp sơn kín hạn chế thất thoát dung môi, giảm nguy cơ rò rỉ và cải thiện chỉ số an toàn lao động trong tiêu chí “S – Social”. Khi kết hợp với giám sát online thông qua cải tiến phần mềm PLC, dữ liệu được lưu trữ liên tục phục vụ kiểm toán ESG. Đây là lý do các OEM chuyển sang các đầu phun hiệu suất cao nhằm đạt chuẩn ISO 14064 và bộ tiêu chí ESG trong đánh giá nhà cung ứng.

4.3. Nâng cấp dây chuyền sơn ô tô giúp khách hàng nâng điểm ESG như thế nào?

Nhà máy sau khi nâng cấp dây chuyền sơn ô tô có thể công bố minh bạch lượng điện tiết kiệm, mức giảm khí thải CO₂ và tỷ lệ sơn tái sử dụng trong booth. Hệ thống đo tự động và robot sau tối ưu robot phun tạo ra dữ liệu chính xác, giúp chứng minh việc giảm lỗi rework – một chỉ số quan trọng trong ESG. Nhờ tích hợp công nghệ IoT từ cải tiến phần mềm PLC, toàn bộ dữ liệu vận hành chuyển thành bằng chứng để doanh nghiệp đạt điểm ESG cao hơn và nâng uy tín trong chuỗi cung ứng quốc tế.

5. NET ZERO TRONG NGÀNH SƠN Ô TÔ – GIẢI PHÁP ĐẠT MỤC TIÊU PHÁT THẢI RÒNG BẰNG 0

5.1. Net zero và yêu cầu giảm phát thải từ dây chuyền sơn

Dây chuyền sơn là khu vực có tỷ lệ phát thải VOC cao nhất trong xưởng thân vỏ. Doanh nghiệp hướng đến Net zero cần giảm tiêu hao sơn, giảm lượng dung môi, tối ưu luồng gió và giảm năng lượng AHU. Việc áp dụng tối ưu robot phun giúp nâng hiệu suất bám sơn, giảm lượng sơn thừa – yếu tố quan trọng trong Net zero. Khi PLC được nâng cấp bằng cải tiến phần mềm PLC, hệ thống có thể đo mức tiêu thụ điện của AHU, quạt booth và robot, giúp nhà máy tính toán chính xác hệ số phát thải CO₂ cho báo cáo Net zero.

5.2. Đóng góp của đầu phun và hệ cấp sơn vào mục tiêu Net zero

Công nghệ thay thế đầu phun high-atomization giúp tạo ra lớp phủ hiệu quả hơn, giảm lượng sơn thất thoát xuống 12–20%. Điều này đồng nghĩa với việc giảm đáng kể VOC – yếu tố quan trọng để giảm phát thải gián tiếp (Scope 2 và 3). Khi nâng cấp dây chuyền sơn ô tô bằng đầu phun tiết kiệm năng lượng và hệ thống gia nhiệt sơn tối ưu, nhà máy giảm nhu cầu vận hành quạt cấp gió mạnh và giảm tải xử lý khí thải. Các dữ liệu này trở thành minh chứng để doanh nghiệp công bố tiến độ đạt Net zero theo tiêu chuẩn quốc tế.

5.3. Điều kiện giúp doanh nghiệp công bố đạt Net zero từ dây chuyền sơn

Để công bố đã đạt Net zero, doanh nghiệp cần dữ liệu đo lường liên tục, minh bạch và có thể đối chiếu. Hệ thống AI trong robot sau tối ưu robot phun và thông số vận hành từ cải tiến phần mềm PLC tạo ra chuỗi chứng cứ đáng tin cậy: mức tiêu hao năng lượng từng booth, lượng VOC giảm theo từng ca và mức tiết kiệm sơn. Khi tích hợp thêm phần mềm tính hệ số phát thải, mọi số liệu từ nâng cấp thiết bị trở thành cơ sở để trình bày rõ ràng rằng nâng cấp dây chuyền sơn ô tô đã đóng góp vào mục tiêu Net zero của doanh nghiệp.

6. GIẢI PHÁP CÔNG NGHỆ HỖ TRỢ NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ HIỆU QUẢ

6. GIẢI PHÁP CÔNG NGHỆ HỖ TRỢ NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ HIỆU QUẢ

6.1. Tối ưu kỹ thuật số (Digital Twin) cho robot và buồng sơn

Digital Twin mô phỏng toàn bộ robot, booth và luồng gió dựa trên dữ liệu thực. Khi áp dụng với tối ưu robot phun, hệ thống cho phép mô phỏng trước quỹ đạo, tốc độ và vùng overspray, giúp giảm lỗi ngay từ bước lập trình. Kết hợp với bộ điều khiển PLC sau cải tiến phần mềm PLC, Digital Twin tạo được mô hình ảo của booth sơn, từ đó dự đoán nhiệt, lưu lượng và điểm nhiễu khí động. Công nghệ này giúp giảm 20–30% thời gian chạy thử và tăng độ chính xác khi nâng cấp dây chuyền sơn ô tô, tránh dừng máy kéo dài.

6.2. Tự động hóa bảo trì dự đoán (Predictive Maintenance)

Hệ thống phân tích dữ liệu rung, áp suất sơn, nhiệt độ atomizer và mức tiêu hao bụi trong booth giúp dự đoán lỗi sớm. Nhờ cập nhật tín hiệu từ robot đã tối ưu robot phun và PLC được cấu hình bởi cải tiến phần mềm PLC, các lỗi như kẹt đầu phun, lệch quỹ đạo hay giảm lưu lượng được cảnh báo sớm. Điều này giúp doanh nghiệp tránh dừng dây chuyền đột ngột, kéo dài tuổi thọ đầu phun và tiết kiệm chi phí vận hành. Predictive Maintenance trở thành một phần thiết yếu trong chiến lược nâng cấp dây chuyền sơn ô tô hiện đại.

6.3. Tự động hóa quản lý màu – đồng bộ pha màu, cấp màu và kiểm soát sai lệch

Hệ thống quản lý màu tự động sử dụng cảm biến phổ và bộ pha trộn 2K/3K chính xác, sai lệch dưới 1%. Khi tích hợp với robot đã tối ưu robot phun, màu được phân bổ đồng nhất trên toàn bộ bề mặt có hình học phức tạp. Dữ liệu pha màu truyền trực tiếp về PLC sau cải tiến phần mềm PLC, hỗ trợ giám sát thời gian thực, tránh sai lệch sắc độ giữa các thân xe. Trong quá trình nâng cấp dây chuyền sơn ô tô, tự động hóa màu giúp hạn chế loang, mất tông, đồng thời giảm 10–15% lượng sơn hỏng và tối ưu chi phí vận hành.

7. LỢI ÍCH TỔNG THỂ KHI NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ

7.1. Tăng độ ổn định vận hành và giảm downtime

Tối ưu thiết bị và áp dụng tối ưu robot phun giúp robot vận hành ổn định hơn, ít rung và ít sai lệch góc phun, giảm downtime 15–25%. Khi bổ sung cơ chế giám sát từ xa qua cải tiến phần mềm PLC, mọi sai lệch được phát hiện ngay, tránh dừng dây chuyền đột ngột. Dòng khí buồng sơn sau khi nâng cấp giữ ổn định, áp suất chênh không vượt ±10–20 Pa, giúp duy trì điều kiện phun lý tưởng. Nhờ đó, toàn xưởng vận hành trơn tru và công suất sơn không bị gián đoạn – yếu tố rất quan trọng trong sản xuất ô tô hàng loạt.

7.2. Nâng cao chất lượng và giảm tỷ lệ rework sau sơn

Sau khi nâng cấp dây chuyền sơn ô tô, nhiều nhà máy giảm rework xuống dưới 2%, nhờ ứng dụng AI kiểm tra bề mặt và độ dày sơn. Đầu phun đời mới từ giải pháp thay thế đầu phun cho phép giọt sơn mịn, hạn chế sagging và orange peel. Dữ liệu vận hành robot được xử lý qua cải tiến phần mềm PLC, giúp kiểm soát lưu lượng ổn định hơn giữa các ca. Khi các yếu tố khí động, nhiệt độ, lưu lượng đều ổn định, quá trình phun đạt độ lặp lại cao, giúp bề mặt sau sơn đạt chuẩn Class-A với độ bóng và độ sâu màu đồng đều.

7.3. Giảm tiêu hao năng lượng và chi phí xử lý môi trường

Hệ thống AHU và booth sau nâng cấp thường tiết kiệm 8–12% điện nhờ tối ưu quạt, lọc và hướng gió. Robot sau tối ưu robot phun giảm lượng sơn thừa, từ đó giảm lượng VOC phải xử lý bằng công nghệ RTO. Khi PLC được nâng cấp bằng cải tiến phần mềm PLC, hệ thống có thể vận hành chế độ tiết kiệm năng lượng cho robot, đầu phun và quạt. Giải pháp này giúp giảm đáng kể chi phí môi trường, đồng thời đóng góp tích cực vào lộ trình ESG và Net zero mà doanh nghiệp hướng tới trong các năm tiếp theo.

8. TÁC ĐỘNG ĐẾN DOANH NGHIỆP VÀ KHÁCH HÀNG CUỐI CÙNG

8. TÁC ĐỘNG ĐẾN DOANH NGHIỆP VÀ KHÁCH HÀNG CUỐI CÙNG

8.1. Tăng khả năng cạnh tranh trong ngành ô tô

Khi nâng cấp dây chuyền sơn ô tô, doanh nghiệp cải thiện đáng kể chất lượng bề mặt, giảm lỗi và tăng độ bền lớp sơn, giúp sản phẩm đạt tiêu chuẩn quốc tế. Các OEM thường yêu cầu bề mặt Class-A với độ dày đồng nhất ±3–5 µm – mục tiêu này đạt được dễ dàng hơn sau tối ưu robot phun và ổn định hóa đầu phun thông qua thay thế đầu phun. Nhờ ứng dụng PLC mới, dây chuyền vận hành chính xác, tăng tính cạnh tranh của sản phẩm khi xuất khẩu sang thị trường khó tính như Nhật Bản, châu Âu hoặc Hoa Kỳ.

8.2. Cải thiện tốc độ giao xe và tăng sản lượng thương mại

Thời gian giao xe phụ thuộc trực tiếp vào năng suất dây chuyền. Sau khi nâng cấp dây chuyền sơn ô tô, các nhà máy thường đạt mức tăng 10–20% sản lượng nhờ rút ngắn cycle time và giảm thời gian bảo trì. Robot sau tối ưu robot phun vận hành chính xác, giảm lỗi khiến xe không phải quay lại buồng sửa sơn. PLC được nâng cấp bằng cải tiến phần mềm PLC giúp đồng bộ các trạm, giảm thời gian chờ chuyển thân xe. Nhờ vậy, sản lượng tăng mà không cần mở rộng nhà xưởng.

8.3. Tăng sự hài lòng của khách hàng cuối cùng

Chất lượng bề mặt sơn quyết định ấn tượng đầu tiên khi khách hàng nhìn vào xe. Khi bề mặt mịn, bóng sâu và không có khuyết tật, giá trị cảm nhận tăng đáng kể. Việc thay thế đầu phun và tối ưu lưu lượng giúp lớp phủ đều và mịn, giảm điểm lồi lõm. Tối ưu robot phun đảm bảo lớp sơn phủ chính xác tại những vùng khó như hốc bánh hoặc mép cửa. Dữ liệu do PLC mới thu thập bảo đảm sự đồng nhất cho mọi xe. Tất cả tạo nên mức độ hài lòng cao hơn, tăng khả năng quay lại của khách hàng.

9. KHUYẾN NGHỊ KỸ THUẬT CHO DOANH NGHIỆP SƠN XE

9.1. Thiết lập lộ trình nâng cấp theo từng giai đoạn

Doanh nghiệp nên ưu tiên nâng cấp robot bằng giải pháp tối ưu robot phun, sau đó cải thiện đầu phun, buồng sơn và hệ thống điều khiển. Phase đầu tập trung cải thiện chất lượng; phase sau mở rộng tối ưu năng lượng và ESG. Trong suốt quá trình nâng cấp dây chuyền sơn ô tô, PLC cần được chuẩn hóa bằng cải tiến phần mềm PLC để giữ đồng bộ tín hiệu. Khi áp dụng theo lộ trình, doanh nghiệp tránh gián đoạn sản xuất, kiểm soát chi phí tốt và giảm rủi ro kỹ thuật.

9.2. Xây dựng quy trình kiểm soát chất lượng theo chuẩn quốc tế

Dây chuyền cần áp dụng chuẩn kiểm tra DFT mỗi thân xe, quét bề mặt bằng AI và kiểm tra VOC định kỳ. Robot đã tối ưu robot phun phải được hiệu chuẩn góc và lưu lượng hằng ca. Đầu phun mới từ giải pháp thay thế đầu phun cần được kiểm tra tốc độ quay và độ mòn turbine. Các bước kiểm tra đều phải được ghi nhận trong PLC sau cải tiến phần mềm PLC, giúp doanh nghiệp có dữ liệu đầy đủ khi audit chất lượng. Đây cũng là cơ sở để duy trì ổn định sản xuất và cải tiến liên tục.

9.3. Tích hợp hệ thống quản trị sản xuất (MES) và phân tích dữ liệu

MES đồng bộ dữ liệu từ robot, PLC và buồng sơn, tạo báo cáo vận hành theo thời gian thực. Khi MES kết nối với robot sau tối ưu robot phun và dữ liệu từ cải tiến phần mềm PLC, doanh nghiệp có thể phân tích sai lệch, chẩn đoán lỗi và dự báo nhu cầu bảo trì. Hệ thống còn hỗ trợ tính toán tiêu hao bình quân mỗi xe, lượng sơn tái sử dụng và mức VOC. Tích hợp MES là bước quan trọng khi nâng cấp dây chuyền sơn ô tô và hướng đến mô hình nhà máy thông minh.

KẾT LUẬN – GIÁ TRỊ THIẾT THỰC KHI DOANH NGHIỆP ỨNG DỤNG GIẢI PHÁP CỦA ETEK

Nâng cấp thiết bị và hệ thống điều khiển giúp dây chuyền đạt năng suất cao, giảm lỗi và tối ưu mức tiêu hao. Khi áp dụng tối ưu robot phun, thay thế đầu phun và cải tiến phần mềm PLC, doanh nghiệp đạt chất lượng bề mặt tốt hơn, giảm chi phí và cải thiện điểm ESG cũng như tiến gần mục tiêu Net zero.

Các giải pháp của ETEK mang lại giá trị vì tập trung vào thiết kế kỹ thuật sát nhu cầu nhà máy, tối ưu khả năng vận hành thực tế, dễ tích hợp và đảm bảo hiệu suất bền vững theo thời gian. Đây là nền tảng giúp doanh nghiệp duy trì chất lượng ổn định, vận hành an toàn và đạt lợi thế cạnh tranh trong ngành ô tô.

TÌM HIỂU THÊM:

5 BƯỚC BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

TƯ VẤN GIẢI PHÁP VẺ DÂY CHUYỀN SƠN Ô TÔ

3. TÁC ĐỘNG CỦA NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ ĐẾN NĂNG SUẤT, CHI PHÍ VÀ CHẤT LƯỢNG

3. TÁC ĐỘNG CỦA NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ ĐẾN NĂNG SUẤT, CHI PHÍ VÀ CHẤT LƯỢNG 6. GIẢI PHÁP CÔNG NGHỆ HỖ TRỢ NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ HIỆU QUẢ

6. GIẢI PHÁP CÔNG NGHỆ HỖ TRỢ NÂNG CẤP DÂY CHUYỀN SƠN Ô TÔ HIỆU QUẢ 8. TÁC ĐỘNG ĐẾN DOANH NGHIỆP VÀ KHÁCH HÀNG CUỐI CÙNG

8. TÁC ĐỘNG ĐẾN DOANH NGHIỆP VÀ KHÁCH HÀNG CUỐI CÙNG