NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

Nâng cấp dây chuyền sơn dung môi giúp doanh nghiệp cải thiện hiệu suất phủ, giảm VOC, tối ưu tiêu thụ dung môi và tăng độ bền màu trong môi trường sản xuất có yêu cầu kỹ thuật cao. Việc ứng dụng thiết bị mới, công nghệ điều khiển chính xác và các cải tiến tiêu chuẩn hóa mang lại sản lượng ổn định hơn, đồng thời tăng tính cạnh tranh trong ngành gia công bề mặt.

1. GIỚI THIỆU – VAI TRÒ CỦA NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI TRONG SẢN XUẤT HIỆN ĐẠI

Dây chuyền sơn dung môi hiện đại đòi hỏi khả năng kiểm soát độ nhớt, áp suất, độ phủ và tốc độ chuyển hóa dung môi chính xác đến từng milibar. Khi nâng cấp dây chuyền sơn dung môi, doanh nghiệp có thể tối ưu hóa hệ thống pha trộn, giảm hao hụt bay hơi VOC và cải thiện độ lặp lại của lớp film.

Các chỉ số như transfer efficiency (TE), mức tiêu thụ dichloromethane, tốc độ flash-off hay độ đồng đều lớp sơn được nâng đáng kể bằng công nghệ đo lường và điều khiển tự động. Nhờ cải tiến đồng bộ, dây chuyền duy trì được chất lượng cao ngay cả trong điều kiện nhiệt độ và lưu lượng gió biến thiên.

2. 7 GIẢI PHÁP NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI – TỐI ƯU HIỆU SUẤT VÀ GIẢM TIÊU HAO

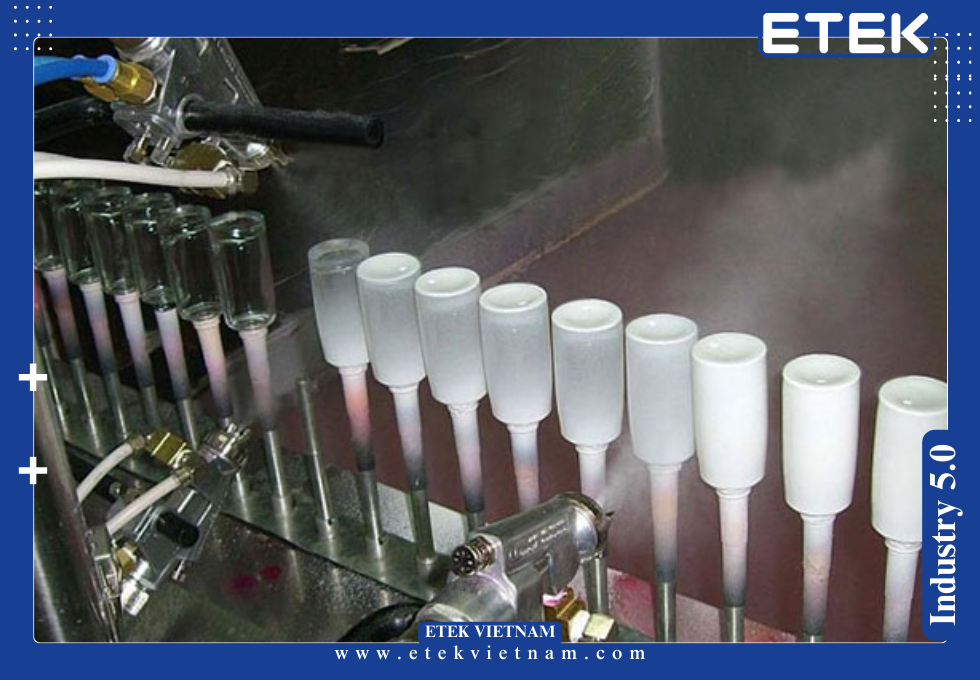

2.1. Tối ưu thiết kế buồng phun – tăng transfer efficiency và giảm thất thoát

Tối ưu khí động học trong buồng phun giúp cải thiện đường đi của sương sơn, giảm dòng xoáy và giảm bám dính lên tường buồng. Vận tốc gió lý tưởng thường nằm trong mức 0.45–0.55 m/s để tăng TE thêm 12–18%. Khi kết hợp với cảm biến đo VOC inline, hệ thống sẽ tự điều chỉnh lưu lượng hút để giảm mất mát dung môi. Buồng phun chuẩn hóa còn hạn chế lượng bụi mịn xâm nhập và đảm bảo độ mịn film đạt dưới 15 micron.

2.2. Ứng dụng robot phun – cải tiến độ lặp lại và tiết kiệm dung môi

Robot phun 6 trục giúp kiểm soát chính xác góc phun, tốc độ dịch chuyển và khoảng cách 200–350 mm từ béc phun đến bề mặt. Nhờ thuật toán teach-in và bám biên 3D, lớp sơn đạt độ đồng đều ±3% giữa các vị trí. Transfer efficiency có thể tăng 25–35% so với phun tay, đồng thời giảm tiêu thụ dung môi trung bình 0.1–0.2 L/m² bề mặt. Robot cũng tối ưu tốc độ mở béc theo profile, hạn chế hiện tượng chảy sơn, đọng giọt.

2.3. Tối ưu súng phun – nâng hiệu suất nguyên liệu với áp suất và atomization chuẩn hóa

Súng phun công nghệ HVLP hoặc LVLP với áp suất đầu vào 0.7–1.2 bar cho phép tạo hạt sương 8–20 micron, giúp tăng độ bám và giảm overspray. Việc tối ưu súng phun thông qua lựa chọn béc, điều chỉnh áp suất và cân chỉnh atomization giúp giảm tiêu hao dung môi 8–12%. Súng phun được tích hợp đồng hồ đo áp inline và màng lọc micro 200 mesh giúp giảm tắc nghẽn, nâng chất lượng film. Nhiệt độ sơn duy trì 22–25°C để đạt độ nhớt ổn định theo tiêu chuẩn DIN 4.

2.4. Cải tiến điều khiển – ứng dụng PLC, SCADA theo dõi toàn thời gian

Hệ thống cải tiến điều khiển PLC – SCADA tự động hóa quá trình phun, kiểm soát nhiệt độ buồng flash-off, độ ẩm và tốc độ băng tải. Nhờ cảm biến áp suất 4–20 mA và đồng hồ lưu lượng mass-flow, dây chuyền luôn đảm bảo giới hạn VOC và độ dày film theo tiêu chuẩn ±5 micron. SCADA ghi nhận toàn bộ dữ liệu OPC-UA, giúp doanh nghiệp đánh giá hiệu suất từng ca, phát hiện sai lệch sớm và tối ưu hoạt động theo thời gian thực. Điều khiển tự động còn giảm thiểu phụ thuộc vào tay nghề công nhân.

2.5. Nâng cấp buồng sấy – tối ưu đường cong nhiệt và giảm tiêu hao năng lượng

Nâng cấp buồng sấy thông qua công nghệ gia nhiệt IR, gas catalytic hoặc sấy tuần hoàn khép kín giúp rút ngắn thời gian curing 15–25% và giảm bay hơi dung môi không kiểm soát. Đường cong nhiệt được lập trình theo giai đoạn: tăng nhiệt – ổn định – hồi nhiệt, đảm bảo dung môi thoát đúng tốc độ và film không bị pinhole. Hệ thống trao đổi nhiệt hiệu suất cao nâng hiệu suất nhiệt lên 78–85%, giúp tiết kiệm nhiên liệu đáng kể.

2.6. Hệ thống pha sơn tự động – chuẩn hóa độ nhớt và khối lượng dung môi

Máy pha sơn tự động cho phép định lượng dung môi theo sai số ±0.5%, đảm bảo độ nhớt ổn định trong suốt ca sản xuất. Bể khuấy có gắn cảm biến torque giúp đánh giá độ đồng nhất của hỗn hợp sơn và cảnh báo khi dung môi bay hơi vượt ngưỡng. Bộ trao đổi nhiệt duy trì nhiệt sơn ổn định, góp phần giảm hiện tượng đóng màng hoặc gel hóa trong đường ống. Nhờ đó, doanh nghiệp giảm hao hụt sơn nguyên liệu 3–7%.

2.7. Tối ưu hệ thống thu hồi dung môi – kiểm soát VOC và giảm chi phí vận hành

Máy thu hồi dung môi công nghệ ngưng tụ trực tiếp hoặc chưng cất chân không cho phép tái sử dụng 60–80% dung môi. Với hiệu suất tách tạp chất 95–98%, dung môi sau làm sạch đáp ứng yêu cầu phối trộn lại. Hệ thống thu hồi cũng giúp nhà máy giảm tải phát thải VOC theo QCVN 19:2009/BTNMT, đồng thời giảm chi phí nguyên liệu. Tích hợp cảm biến VOC PID giúp theo dõi nồng độ hơi sơn, tăng mức an toàn cháy nổ.

3. TÍCH HỢP ESG TRONG NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

3. TÍCH HỢP ESG TRONG NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

3.1. Ý nghĩa của ESG đối với doanh nghiệp sản xuất có dây chuyền sơn dung môi

Bộ tiêu chuẩn ESG mang lại khung đánh giá hiệu quả và minh bạch đối với môi trường, vận hành và quản trị. Khi doanh nghiệp thực hiện nâng cấp dây chuyền sơn dung môi, các chỉ số ESG được cải thiện rõ rệt nhờ giảm phát thải VOC, giảm mùi dung môi và tối ưu năng lượng ở buồng sấy. Dữ liệu VOC, tỷ lệ thu hồi dung môi và mức tiết kiệm nhiên liệu từ buồng sấy là bằng chứng kỹ thuật giúp doanh nghiệp chứng minh tính bền vững. Nhờ vậy, báo cáo ESG trở nên đáng tin cậy và có sức thuyết phục hơn đối với đối tác, nhà đầu tư và khách hàng.

3.2. Lợi ích ESG đối với khách hàng và chuỗi cung ứng

Khách hàng luôn ưu tiên các nhà cung cấp có khả năng kiểm soát phát thải và đáp ứng tiêu chuẩn an toàn môi trường. Khi nhà máy triển khai các giải pháp như tối ưu súng phun, cải tiến điều khiển hay nâng cấp buồng sấy, lượng phát thải VOC giảm 20–40%, tạo điều kiện đạt các tiêu chí E trong ESG. Chuỗi cung ứng, đặc biệt ngành nội thất và ô tô, yêu cầu minh bạch dữ liệu carbon; dây chuyền sơn hiện đại cung cấp dữ liệu realtime từ cảm biến VOC, SCADA và hệ thống thu hồi dung môi, giúp khách hàng đánh giá mức tuân thủ ESG dễ dàng hơn.

3.3. Đóng góp của giải pháp nâng cấp dây chuyền cho việc đo lường và chứng minh ESG

Khi triển khai nâng cấp dây chuyền sơn dung môi, doanh nghiệp có thể cung cấp chỉ số VOC/m², mức tiêu hao dung môi/L, mức tiết kiệm năng lượng buồng sấy và hệ số TE theo chuẩn quốc tế. Đây là dataset quan trọng để chứng minh khả năng giảm phát thải và hiệu quả năng lượng – hai yếu tố cốt lõi của ESG. Các cảm biến inline đo VOC, độ ẩm, tốc độ gió và nhiệt độ buồng phun tạo ra chuỗi dữ liệu minh bạch giúp doanh nghiệp dễ dàng vượt qua audit ESG từ đối tác nước ngoài.

4. NET ZERO VÀ VAI TRÒ CỦA NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

4.1. Net zero – yêu cầu bắt buộc trong ngành công nghiệp sơn

Net zero đòi hỏi doanh nghiệp giảm phát thải carbon đến mức cân bằng với lượng hấp thụ. Trong dây chuyền sơn, nguồn phát thải lớn nhất là VOC và khí thải từ hệ thống sấy. Việc nâng cấp dây chuyền sơn dung môi thông qua các công nghệ thu hồi dung môi, sấy tuần hoàn và tối ưu năng lượng giúp giảm đáng kể phát thải trực tiếp. Khách hàng có thể chứng minh hệ số phát thải VOC/m² giảm 25–60%, tạo nền tảng báo cáo Net zero đáng tin cậy.

4.2. Lợi ích Net zero đối với khách hàng sử dụng sản phẩm sơn

Khi nhà máy tối ưu các bước như tối ưu súng phun, cân chỉnh atomization, nâng hệ số TE và giảm overspray, lượng dung môi cần để đạt độ phủ tiêu chuẩn thấp hơn. Điều này giúp khách hàng giảm gián tiếp phát thải qua Scope 3. Sản phẩm sau khi hoàn thiện có lượng tồn dư dung môi thấp, an toàn hơn và đáp ứng tiêu chuẩn xanh của thị trường EU, Mỹ, Nhật – yếu tố quan trọng để doanh nghiệp mở rộng xuất khẩu.

4.3. Đóng góp của dây chuyền nâng cấp đối với việc chứng nhận Net zero

Một dây chuyền sơn sử dụng dữ liệu từ PLC – SCADA, thu hồi dung môi hiệu suất cao và buồng sấy tiết kiệm nhiệt có thể cung cấp dataset đầy đủ phục vụ kiểm toán Net zero. Các chỉ số như mức giảm tiêu hao dung môi, năng lượng/kWh cho mỗi ca sơn và lượng khí thải xuống cấp 1–2–3 đều được tính toán tự động. Nhờ đó, khách hàng có cơ sở công bố đạt Net zero với độ chính xác cao, tránh sai lệch do đo thủ công.

5. HỆ THỐNG KIỂM SOÁT QUY TRÌNH KHI NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

5.1. Cảm biến đo lưu lượng dung môi – kiểm soát độ chính xác ±0.5%

Trong dây chuyền sơn dung môi, độ chính xác của dung môi quyết định độ nhớt và chất lượng lớp film. Khi nâng cấp dây chuyền sơn dung môi, lưu lượng kế mass-flow được tích hợp để kiểm soát tỷ lệ pha. Cảm biến đo sai số thấp giúp giảm thiểu biến động độ nhớt, nhờ đó lớp sơn đạt độ dày tiêu chuẩn ổn định. Hệ thống này còn cảnh báo khi mức tiêu hao vượt ngưỡng cho phép, hỗ trợ giảm lãng phí nguyên liệu.

5.2. Hệ thống kiểm soát nhiệt – duy trì đường cong nhiệt ổn định

Buồng flash-off và buồng sấy yêu cầu kiểm soát nhiệt độ với sai số ±1°C và độ ẩm dưới 60%. Bộ điều khiển PID thế hệ mới kết hợp cảm biến hồng ngoại IR giúp duy trì nhiệt độ chính xác ở mọi thời điểm. Khi kết hợp với nâng cấp buồng sấy, quá trình curing trở nên tối ưu, giảm nguy cơ pinhole và cải thiện độ bền màu trong môi trường UV hoặc hóa chất. Nhiệt độ quá cao dẫn đến bay hơi dung môi nhanh, vì vậy bộ điều khiển cần phản hồi nhanh dưới 150 ms.

5.3. Công nghệ quét độ dày màng sơn – kiểm soát chất lượng realtime

Thiết bị đo màng sơn laser hoặc siêu âm cho phép theo dõi độ dày thực tế của lớp phủ ngay khi sản phẩm rời buồng phun. Với độ chính xác ±3 micron, hệ thống cảnh báo sớm các khu vực quá dày hoặc quá mỏng, tối ưu hóa hoạt động tối ưu súng phun và đường đi của robot. Dữ liệu được lưu trữ trong SCADA, phục vụ audit chất lượng và chứng minh sự ổn định của dây chuyền sau khi nâng cấp.

5.4. Tự động hóa vận hành – nâng cao ổn định và giảm phụ thuộc nhân công

Khi cải tiến điều khiển bằng PLC – SCADA, toàn bộ trạng thái hệ thống như áp suất phun, tốc độ băng tải, độ ẩm buồng sơn, nồng độ VOC đều được giám sát realtime. Việc tự động hóa giảm sai số vận hành, tăng độ ổn định, hạn chế tình trạng thay đổi chất lượng giữa các ca sản xuất. Tự động hóa cũng giúp doanh nghiệp đáp ứng audit của khách hàng quốc tế nhờ lịch sử dữ liệu minh bạch.

6. TỐI ƯU NĂNG LƯỢNG VÀ GIẢM TIÊU HAO TRONG QUÁ TRÌNH NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

6. TỐI ƯU NĂNG LƯỢNG VÀ GIẢM TIÊU HAO TRONG QUÁ TRÌNH NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

6.1. Giảm tiêu thụ dung môi nhờ tối ưu đường dẫn và kiểm soát áp suất

Mỗi đường ống dẫn sơn đều ảnh hưởng trực tiếp đến lượng dung môi tiêu thụ. Khi thực hiện nâng cấp dây chuyền sơn dung môi, đường ống được thiết kế lại theo nguyên tắc giảm ma sát và tối ưu áp suất. Hệ thống giảm số lượng co nối, đồng thời dùng lớp phủ chống bám polymer giúp hạn chế lắng cặn. Sự ổn định áp suất 0.7–1.2 bar cho phép lớp sơn đạt độ mịn cao hơn và giảm tới 8–15% dung môi thất thoát trong quá trình atom hóa. Việc gia nhiệt nhẹ 22–25°C giúp duy trì độ nhớt ổn định, tránh pha thêm dung môi không cần thiết.

6.2. Công nghệ sấy tuần hoàn – giảm thất thoát nhiệt và VOC

Buồng sấy hiện đại ứng dụng bộ trao đổi nhiệt hiệu suất 78–92%, giúp giảm tiêu hao năng lượng đáng kể. Khi kết hợp với nâng cấp buồng sấy, khả năng giữ nhiệt được cải thiện, giảm không khí tươi cần gia nhiệt, từ đó giảm tiêu thụ gas hoặc điện. Công nghệ tuần hoàn còn làm giảm VOC thoát ra môi trường nhờ tái tuần hoàn luồng khí đã xử lý. Doanh nghiệp có thể cắt giảm phát thải VOC/m² bề mặt tới 40%, nâng điểm đánh giá môi trường trong các audit ESG và Net zero.

6.3. Giải pháp điều khiển thông minh – đồng bộ sấy, phun, flash-off

Hệ thống cải tiến điều khiển đồng bộ theo chu trình giúp giảm thời gian chờ giữa các công đoạn. PLC đọc dữ liệu từ cảm biến nhiệt, cảm biến độ ẩm và VOC để tự động điều chỉnh tốc độ băng tải, tránh tình trạng sản phẩm chờ quá lâu tại buồng flash-off gây tăng bay hơi dung môi. Từ đó, mức tiêu hao dung môi giảm ổn định 5–12%. Cảm biến PID phản hồi nhanh giúp cân bằng nhiệt trong buồng sấy dưới 150 ms, đảm bảo film không bị bạc màu hoặc co rút.

6.4. Tối ưu hóa robot phun theo profile 3D – tăng đồng đều màng phủ

Cải tiến thuật toán teach-in của robot phun giúp điều khiển góc phun, tốc độ và khoảng cách theo profile sản phẩm. Với bề mặt phức tạp, robot điều chỉnh lưu lượng sơn theo từng vùng, giảm tình trạng phun chồng lớp. Kết hợp với tối ưu súng phun, lớp film đạt độ đồng đều ±3 micron, hạn chế hiện tượng sần, chảy hoặc cam orange. Quá trình này giảm đáng kể lượng dung môi cần thiết để tái xử lý hoặc sơn lại các sản phẩm lỗi.

7. GIẢI PHÁP NÂNG CAO CHẤT LƯỢNG LỚP PHỦ KHI NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

7.1. Kiểm soát độ nhớt và khả năng atom hóa để đạt độ mịn tối ưu

Atomization là yếu tố then chốt quyết định chất lượng lớp phủ. Khi nâng cấp dây chuyền sơn dung môi, hệ thống kiểm soát độ nhớt tự động được tích hợp để duy trì mức nhớt theo chuẩn DIN 4. Độ nhớt ổn định giúp hạt sơn 8–20 micron phân bố đều, giảm vón cục và hạn chế chảy sơn. Cảm biến torque và cảm biến inline kiểm tra quá trình khuấy liên tục, đảm bảo hỗn hợp không bị phân lớp. Từ đó, bề mặt đạt độ bóng và độ mịn tối ưu cho cả các dòng sản phẩm cao cấp.

7.2. Lọc sơn đa tầng – giảm nguy cơ tạp chất gây lỗi film

Hệ thống lọc micro 200–400 mesh giúp loại bỏ tạp chất và hạn chế tắc nghẽn béc phun. Dây chuyền nâng cấp sử dụng bộ lọc nhiều tầng, kết hợp lọc thô và lọc tinh để đảm bảo dung môi sạch khi pha trộn vào hỗn hợp sơn. Độ sạch cao giúp quá trình tối ưu súng phun hoạt động tốt hơn, giảm hiện tượng vệt hoặc bọt khí trên bề mặt. Đây là yếu tố quan trọng trong sản xuất nội thất, linh kiện nhựa và thiết bị điện tử cần độ hoàn thiện cao.

7.3. Đồng bộ tốc độ băng tải và lưu lượng phun – hạn chế sai lệch film

Sai lệch tốc độ băng tải là nguyên nhân phổ biến làm thay đổi độ dày lớp phủ. Khi cải tiến điều khiển, cảm biến encoder độ chính xác cao giúp băng tải vận hành ổn định với sai số <0.5%. PLC tự động đồng bộ tốc độ phun và tốc độ băng tải theo từng loại sản phẩm. Nhờ đó, lớp phủ đạt độ đồng đều theo yêu cầu kỹ thuật, giảm lỗi phải sửa lại, tiết kiệm thêm dung môi và nhân công.

8. AN TOÀN, MÔI TRƯỜNG VÀ KIỂM SOÁT VOC TRONG DÂY CHUYỀN SƠN DUNG MÔI

8.1. Kiểm soát VOC theo chuẩn QCVN – tăng độ an toàn và tuân thủ pháp lý

Dây chuyền sơn dung môi phát thải VOC liên tục, vì vậy việc giám sát là bắt buộc. Cảm biến VOC dạng PID giúp theo dõi nồng độ hơi dung môi tại các vị trí nguy cơ cao. Khi thực hiện nâng cấp dây chuyền sơn dung môi, hệ thống hút cục bộ, ống dẫn chuẩn ATEX và thiết bị thu hồi dung môi được bổ sung để đảm bảo VOC thấp hơn ngưỡng quy định. Điều này giúp doanh nghiệp đáp ứng đầy đủ tiêu chuẩn QCVN 19:2009/BTNMT và các yêu cầu đánh giá của khách hàng quốc tế.

8.2. Thu hồi dung môi – giảm chi phí và hạn chế tác động môi trường

Nâng cấp buồng sấy và hệ thống thu hồi dung môi giúp tái sử dụng 60–80% lượng dung môi. Nhờ công nghệ chưng cất chân không hoặc ngưng tụ lạnh, hơi dung môi được thu lại, loại bỏ tạp chất 95–98% và dùng tiếp cho quá trình pha sơn. Điều này không chỉ giảm chi phí nguyên liệu mà còn hạ phát thải VOC. Dữ liệu thu hồi được SCADA ghi lại, hỗ trợ doanh nghiệp đạt điểm ESG cao hơn.

8.3. Kiểm soát cháy nổ theo chuẩn ATEX – nâng mức an toàn vận hành

Dây chuyền sơn dung môi có nguy cơ cháy nổ cao nếu không kiểm soát tĩnh điện, nhiệt độ hoặc nồng độ VOC. Các thiết bị đạt chuẩn ATEX, dây dẫn chống tĩnh điện và cảm biến cảnh báo sớm được lắp đồng bộ khi nâng cấp dây chuyền sơn dung môi. PLC theo dõi nhiệt độ buồng phun, áp suất đường khí và chức năng nối đất để đảm bảo an toàn tuyệt đối. Nhờ đó, nhà máy giảm đáng kể rủi ro sự cố và tăng mức tin cậy trong vận hành.

9. TỐI ƯU BẢO TRÌ VÀ VẬN HÀNH SAU KHI NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

9. TỐI ƯU BẢO TRÌ VÀ VẬN HÀNH SAU KHI NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

9.1. Bảo trì súng phun và đường ống – duy trì hiệu suất phun ổn định

Sau khi thực hiện nâng cấp dây chuyền sơn dung môi, công tác bảo trì định kỳ đóng vai trò quan trọng để duy trì hiệu quả đầu tư. Đối với hệ thống tối ưu súng phun, việc kiểm tra béc và kim phun cần thực hiện theo chu kỳ 50–80 giờ vận hành nhằm tránh hao mòn làm tăng tiêu hao dung môi. Đường ống cần súc rửa bằng dung môi tái chế và thổi khô khí sạch để tránh polymer hóa. Điều này giúp duy trì ổn định độ nhớt và ngăn tạp chất ảnh hưởng đến độ mịn film.

9.2. Bảo trì PLC – SCADA sau quá trình cải tiến điều khiển

Hệ thống cải tiến điều khiển PLC – SCADA phải được kiểm tra dữ liệu cảm biến, recalibration định kỳ và cập nhật thuật toán nhằm nâng hiệu suất vận hành. Việc rà soát log hệ thống giúp phát hiện sớm dao động áp suất, biến thiên nhiệt độ buồng sấy hoặc lệch tốc độ băng tải. Mọi dữ liệu được lưu trữ giúp xây dựng baseline cho từng sản phẩm và hỗ trợ phân tích hiệu quả năng lượng dài hạn.

9.3. Bảo trì buồng sấy – duy trì đường cong nhiệt ổn định sau nâng cấp

Trong giai đoạn vận hành sau nâng cấp buồng sấy, việc kiểm tra bộ trao đổi nhiệt, tốc độ quạt, mức hồi nhiệt và độ kín buồng sấy là bắt buộc. Bộ lọc khí cần thay thế đúng chu kỳ để giảm áp suất cản và duy trì lưu lượng khí ổn định. Khi đường cong nhiệt lặp lại với sai số thấp hơn ±1°C, quá trình curing sẽ đạt hiệu quả tối đa, giảm bay hơi dung môi và tăng độ bền màu của sản phẩm.

KẾT LUẬN – LÝ DO DOANH NGHIỆP NÊN CHỌN ETEK CHO GIẢI PHÁP NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

Quá trình nâng cấp dây chuyền sơn dung môi không chỉ mang lại hiệu suất sản xuất cao hơn mà còn giúp doanh nghiệp giảm tiêu hao dung môi, kiểm soát VOC và tối ưu hóa chất lượng lớp phủ theo chuẩn quốc tế. Các hệ thống như tối ưu súng phun, cải tiến điều khiển và nâng cấp buồng sấy khi được triển khai đồng bộ sẽ giúp tăng độ ổn định của dây chuyền, giảm lỗi sản phẩm, cải thiện mức tiêu hao năng lượng và nâng năng lực cạnh tranh của doanh nghiệp trên các thị trường khó tính.

Các doanh nghiệp chọn ETEK bởi khả năng thiết kế giải pháp kỹ thuật sát thực tế sản xuất, năng lực tối ưu hóa quy trình dựa trên dữ liệu, cũng như khả năng tích hợp hệ thống điều khiển – đo lường tiên tiến cho dây chuyền sơn dung môi. ETEK mang đến hệ giải pháp đồng bộ giúp doanh nghiệp vận hành ổn định, an toàn và tiết kiệm, từ đó tạo nền tảng cho tăng trưởng bền vững và mở rộng thị trường trong dài hạn.

TÌM HIỂU THÊM:

SỬA CHỮA DÂY CHUYỀN SƠN DUNG MÔI

TƯ VẤN CÁC GIẢI PHÁP DÂY CHUYỀN SƠN DUNG MÔI

3. TÍCH HỢP ESG TRONG NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

3. TÍCH HỢP ESG TRONG NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI 6. TỐI ƯU NĂNG LƯỢNG VÀ GIẢM TIÊU HAO TRONG QUÁ TRÌNH NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI

6. TỐI ƯU NĂNG LƯỢNG VÀ GIẢM TIÊU HAO TRONG QUÁ TRÌNH NÂNG CẤP DÂY CHUYỀN SƠN DUNG MÔI