BẢO TRÌ LÒ HƠI TẬN DỤNG NHIỆT THẢI

Lò hơi tận dụng nhiệt thải đóng vai trò then chốt trong việc tiết kiệm năng lượng và giảm phát thải công nghiệp. Để duy trì hiệu suất truyền nhiệt và vận hành ổn định, công tác bảo trì lò hơi tận dụng nhiệt thải cần được thực hiện định kỳ với các hạng mục như vệ sinh ống trao đổi nhiệt, kiểm tra lưu lượng khí nóng và bảo trì thiết bị đo nhiệt chính xác.

1. Giới thiệu về lò hơi tận dụng nhiệt thải và nhu cầu bảo trì định kỳ

1.1 Nguyên lý hoạt động và ứng dụng của lò hơi tận dụng nhiệt thải

Lò hơi tận dụng nhiệt thải (waste heat boiler – WHB) là hệ thống sinh hơi không đốt bổ sung nhiên liệu, sử dụng trực tiếp dòng khí nóng thải ra từ các thiết bị công nghiệp như:

- Lò quay nung clinker (950–1050°C)

- Lò luyện thép điện hồ quang (650–750°C)

- Tua-bin khí và động cơ diesel công nghiệp (480–580°C)

- Lò sấy gạch, gốm, men (400–550°C)

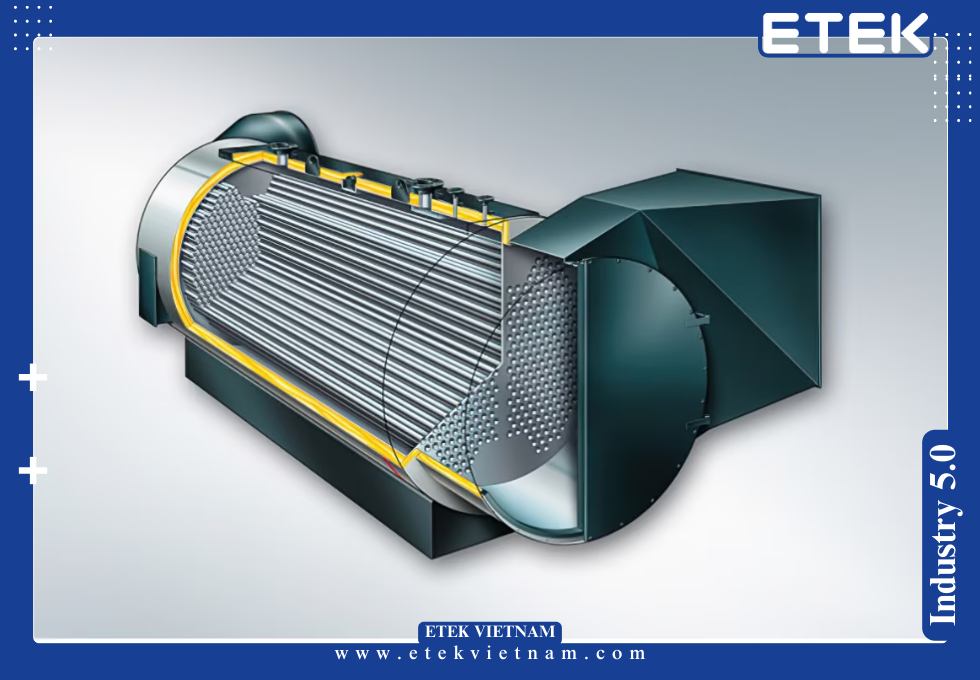

Cấu tạo cơ bản của lò hơi tận dụng nhiệt thải gồm:

- Bộ trao đổi nhiệt chính (ống nước hoặc ống lửa)

- Bộ lọc bụi thô hoặc cyclone

- Bộ hâm nước cấp (economizer)

- Bộ gia nhiệt khí hồi (air preheater)

- Thiết bị đo nhiệt, áp suất, lưu lượng và PLC điều khiển

1.2 Vì sao cần bảo trì định kỳ lò hơi tận dụng nhiệt thải

Sau 12–18 tháng vận hành, nhiều lò hơi tận dụng nhiệt thải bắt đầu xuất hiện các dấu hiệu suy giảm hiệu suất và mất ổn định như:

- Lượng hơi giảm 10–20% so với thiết kế

- Nhiệt độ khí ra bộ trao đổi nhiệt tăng >250°C

- Chênh lệch nhiệt độ đầu vào – đầu ra giảm dần (<80°C)

- Đường ống trao đổi bị nghẹt do tro, bụi, cặn lắng

- Thiết bị đo nhiệt độ – áp suất sai số vượt ±5%

- Mức tiêu hao nước cấp, hóa chất xử lý và bảo trì tăng cao

Nếu không thực hiện bảo trì lò hơi tận dụng nhiệt thải định kỳ, hệ thống có thể gặp sự cố nghiêm trọng như nổ ống, thủng buồng trao đổi, làm dừng dây chuyền sản xuất và phát sinh chi phí khắc phục lớn.

2. Các hạng mục bảo trì quan trọng của lò hơi tận dụng nhiệt thải

2.1 Vệ sinh ống trao đổi nhiệt – Heat Exchanger Cleaning

Ống trao đổi nhiệt là nơi tiếp xúc trực tiếp với dòng khí nóng chứa nhiều tro, bụi, sunphat, clo… lâu ngày tích tụ sẽ tạo thành lớp cặn dày, làm giảm hiệu suất truyền nhiệt.

Phương pháp vệ sinh chuyên dụng:

- Dùng súng bắn CO₂ hoặc khí nén áp lực cao (≥6 bar) để phá lớp bụi khô

- Áp dụng phương pháp rửa hóa chất tuần hoàn với dung dịch chống ăn mòn pH 6–8

- Dùng chổi lò xo thép không gỉ để vệ sinh cơ học ống cứng

- Kết hợp soi camera nội soi ống để đánh giá mức độ đóng cặn

- Đánh giá hiệu suất truyền nhiệt sau vệ sinh bằng đo ΔT

Thông số cần đạt sau vệ sinh:

- Tỷ lệ bề mặt trao đổi sạch ≥90%

- Chênh lệch nhiệt độ đầu vào – đầu ra khí tăng thêm ≥20°C

- Giảm trở lực dòng khí ≤10% so với trước

- Áp suất hơi tăng từ 0.5–1.2 bar tùy mức đóng cặn

2.2 Kiểm tra lưu lượng khí nóng – Hot Gas Flow Inspection

Dòng khí nóng khi vào WHB nếu không được phân phối đều sẽ dẫn đến sự trao đổi nhiệt kém hiệu quả, một số vùng trao đổi bị quá tải nhiệt, làm hỏng ống hoặc nứt lớp chịu lửa.

Các bước kiểm tra tiêu chuẩn:

- Dùng thiết bị đo lưu lượng kiểu vận tốc (Pitot tube) hoặc cảm biến áp suất chênh

- Lắp cảm biến tại các điểm đầu vào, giữa, cuối vùng ống trao đổi để đo phân bố

- So sánh lưu lượng thực tế với thiết kế: mức sai lệch không vượt quá ±10%

- Dùng phần mềm CFD để phân tích dòng khí nếu hệ thống lớn hoặc phân nhánh phức tạp

- Kiểm tra nắp chắn khí, vách dẫn hướng, bộ hút gió để điều chỉnh dòng

Hiệu quả đạt được sau hiệu chỉnh:

- Tăng đồng đều nhiệt phân bố → giảm điểm chết nhiệt

- Tránh hiện tượng tụ khói, sinh muội than, cháy không hoàn toàn

- Tăng tuổi thọ ống trao đổi từ 2 năm lên 4–6 năm

- Tối ưu lưu lượng cấp gió cho quạt hút (ID fan), giảm điện năng tiêu thụ 8–12%

2.3 Bảo trì thiết bị đo nhiệt – Temperature Instrumentation Maintenance

Trong một hệ thống lò hơi tận dụng nhiệt thải, thiết bị đo nhiệt độ đóng vai trò trung tâm trong giám sát hiệu suất và đảm bảo an toàn. Nếu các thiết bị này sai lệch hoặc ngừng hoạt động, toàn bộ hệ thống có thể rơi vào tình trạng vận hành sai tham số, dẫn đến tổn thất năng lượng hoặc thậm chí hư hỏng phần cứng nghiêm trọng.

Các thiết bị đo thường gặp:

- Cảm biến nhiệt độ: loại K, loại S, hoặc RTD (PT100)

- Bộ chuyển đổi tín hiệu (Transmitter): 4–20 mA hoặc 0–10 V

- Màn hình HMI hoặc SCADA hiển thị số liệu

- Thiết bị cảnh báo vượt ngưỡng nhiệt (relay nhiệt hoặc phần mềm)

- Data logger lưu trữ và phân tích xu hướng nhiệt

Hạng mục bảo trì định kỳ:

- Hiệu chuẩn cảm biến nhiệt độ mỗi 6–12 tháng bằng thiết bị chuẩn hiệu chuẩn (dry block hoặc thiết bị đo chuẩn cấp 0.1°C)

- Kiểm tra lớp cách nhiệt đầu dò, bảo vệ vỏ inox không bị ăn mòn, gãy đầu dò

- Thay thế cảm biến nếu thời gian phản hồi vượt quá 3 giây

- Làm sạch các điểm kết nối tín hiệu, siết lại chân terminal, loại bỏ oxi hóa

- Đo tín hiệu trả về thực tế so với thiết kế: sai số tối đa cho phép ±0.2°C

Lợi ích sau bảo trì:

- Đảm bảo hệ thống báo lỗi và điều khiển nhiệt chính xác

- Duy trì tính ổn định áp suất hơi, tránh hiện tượng chập chờn khi hơi quá nhiệt

- Tối ưu thuật toán điều khiển PID trên PLC/SCADA

- Cải thiện tuổi thọ hệ thống cấp nước, tránh quá nhiệt ống góp

- Phù hợp tiêu chuẩn ISO 50001, ISO 14064 và các báo cáo tiết kiệm năng lượng

3. Các thương hiệu quốc tế chuyên cung cấp thiết bị cho lò hơi tận dụng nhiệt thải

Việc lựa chọn nhà cung cấp phù hợp đóng vai trò quan trọng trong tuổi thọ và hiệu quả vận hành hệ thống lò hơi tận dụng nhiệt thải. Dưới đây là ba thương hiệu nổi bật theo từng phân khúc:

3.1 Phân khúc cao cấp – ALSTOM (GE Power, Pháp)

- Chuyên cung cấp hệ WHB công suất lớn cho nhà máy điện, nhà máy lọc hóa dầu

- Sử dụng vật liệu Inconel 625, SS310S, Cr–Mo chống oxy hóa ở nhiệt độ trên 1000°C

- Thiết kế tối ưu bằng phần mềm CFD, tích hợp giám sát NOx/SOx/O₂

- Hệ thống điều khiển DCS kết nối từ xa, chuẩn hóa theo IEC 61508

- Tuổi thọ thiết bị trung bình trên 15 năm, hiệu suất trao đổi nhiệt đạt 88–90%

3.2 Phân khúc trung cấp – BOSCH Thermotechnology (Đức)

- WHB dạng ống lửa hoặc ống nước, công suất 2–30 tấn hơi/giờ

- Cấu hình module linh hoạt, tích hợp bộ trao đổi nhiệt phụ (economizer, air-preheater)

- Bộ điều khiển BOSCH Control 8000, giao tiếp Profibus, IOT-ready

- Dễ dàng bảo trì, độ bền thiết bị 7–10 năm

- Hệ thống điều khiển thân thiện, dễ mở rộng tích hợp SCADA

3.3 Phân khúc phổ thông – THERMAX (Ấn Độ)

- Thiết kế cho nhà máy xi măng, luyện thép, dệt nhuộm, công suất trung bình 3–15 tấn/h

- Cấu hình đơn giản, dễ vận hành, phù hợp các doanh nghiệp vừa và nhỏ

- Tùy chọn nâng cấp bộ trao đổi phụ hoặc cảm biến đo nhiệt đa điểm

- Giá thành hợp lý, dễ thay thế phụ tùng tại châu Á và châu Phi

- Tương thích với hệ thống điều khiển nội địa, tiết kiệm chi phí bảo trì

4. Vì sao chọn ETEK cho dịch vụ bảo trì lò hơi tận dụng nhiệt thải

4.1 Năng lực bảo trì toàn diện – triển khai trong và ngoài nước

ETEK là đơn vị kỹ thuật hàng đầu tại Việt Nam trong lĩnh vực bảo trì, sửa chữa và cải tiến lò hơi tận dụng nhiệt thải, đồng thời có năng lực triển khai tại các thị trường quốc tế như Đông Nam Á, châu Phi, và Trung Đông.

Thế mạnh của ETEK gồm:

- Đội kỹ sư nhiệt – điện – tự động hóa có chứng chỉ quốc tế

- Thiết bị kiểm tra hiện trường hiện đại: FLIR camera, thiết bị đo dòng khí Testo, thiết bị đo áp suất vi sai

- Năng lực tính toán CFD để mô phỏng dòng khí và tối ưu hóa bộ trao đổi nhiệt

- Dịch vụ hiệu chuẩn cảm biến đo nhiệt, áp suất và lưu lượng theo chuẩn quốc tế

- Hồ sơ bàn giao song ngữ (Anh – Việt), đáp ứng kiểm toán năng lượng quốc tế

4.2 Dịch vụ bảo trì trọn gói – tối ưu hóa toàn hệ thống WHB

ETEK cung cấp dịch vụ bảo trì lò hơi tận dụng nhiệt thải trọn gói với quy trình chuẩn hóa, phù hợp với các yêu cầu kỹ thuật khắt khe của nhà máy xi măng, luyện kim, hóa chất, và năng lượng tái tạo.

Quy trình bảo trì bao gồm 6 bước chính:

- Khảo sát hiện trạng tại chỗ: đo thực tế áp suất hơi, nhiệt độ đầu vào – đầu ra khí nóng, ghi nhận sai số cảm biến, kiểm tra bề mặt ống trao đổi bằng camera nội soi.

- Lập kế hoạch bảo trì chi tiết: xác định hạng mục ưu tiên theo phân tích dữ liệu thực tế, thời gian dừng máy tối thiểu, vật tư dự phòng cần thay thế.

- Thực hiện vệ sinh và bảo trì cơ khí: vệ sinh ống trao đổi, thay lớp cách nhiệt hư hỏng, siết chặt các kết cấu kim loại chịu lực, gia cố các tấm chắn dẫn khí.

- Bảo trì thiết bị đo và điều khiển: hiệu chuẩn cảm biến, thay thế thiết bị sai số lớn, cập nhật chương trình PLC, kiểm tra logic điều khiển van – quạt – bơm.

- Chạy thử có tải và nghiệm thu: kiểm tra tính ổn định áp suất – lưu lượng hơi, đo nồng độ khí xả, so sánh thông số trước – sau bảo trì.

- Huấn luyện vận hành – bàn giao hồ sơ: hướng dẫn đội ngũ vận hành sử dụng thiết bị đo mới, bảo dưỡng định kỳ, truy cập hệ thống SCADA (nếu có), bàn giao bản vẽ, tài liệu kỹ thuật và video bảo trì.

Các dịch vụ tùy chọn bổ sung:

- Gắn mới hệ thống giám sát nhiệt độ từ xa bằng WebSCADA

- Nâng cấp vật liệu chống ăn mòn cho ống và buồng trao đổi

- Lắp đặt bổ sung thiết bị tách tro xỉ đầu vào hoặc xiphông hút bụi đầu ống

- Cải tiến lại đường ống dẫn hơi ra để giảm tụ nước và tổn thất áp suất

ETEK đã triển khai hơn 200 lượt bảo trì lò hơi tận dụng nhiệt thải tại Việt Nam và các quốc gia trong khu vực, ghi nhận được các kết quả rõ rệt:

Trước bảo trì:

- Hiệu suất thu hồi nhiệt chỉ đạt 65–68%

- Nhiệt độ khí thải sau bộ trao đổi cao, trên 280°C

- Sai số cảm biến nhiệt độ ±3.5°C, đo không chính xác

- Tốc độ sinh hơi dao động ±12%, khó điều chỉnh PID

- Xuất hiện hiện tượng cặn bám ống, đóng tro làm nghẹt đường khói

Sau khi bảo trì bởi ETEK:

- Hiệu suất phục hồi lên 82–86%

- Nhiệt độ khí thải giảm xuống còn 170–190°C

- Sai số đo nhiệt độ chỉ còn ±0.2°C, phù hợp kiểm toán năng lượng

- Lưu lượng hơi ổn định, giảm dao động xuống dưới ±2%

- Tuổi thọ ống trao đổi được kéo dài thêm trung bình 3–4 năm

- Chi phí vận hành giảm trung bình từ 10–15%/năm nhờ giảm tiêu hao phụ trợ

Chỉ số tài chính:

- Thời gian thu hồi chi phí bảo trì: 6–12 tháng

- Giảm chi phí bảo trì khẩn cấp đến 60%

- Giảm lượng CO₂ tương đương ~10–20 tấn/năm cho mỗi WHB 10 tấn/h

5. Kết luận

Bảo trì lò hơi tận dụng nhiệt thải là hoạt động thiết yếu nhằm duy trì hiệu quả vận hành, giảm chi phí năng lượng và đảm bảo an toàn thiết bị trong môi trường công nghiệp khắc nghiệt. Thực hiện bảo trì định kỳ không chỉ giúp tránh các sự cố nghiêm trọng như nổ ống, thủng ống trao đổi hay quá nhiệt, mà còn kéo dài tuổi thọ toàn hệ thống.

Với năng lực kỹ thuật chuyên sâu, đội ngũ triển khai chuyên nghiệp và khả năng phục vụ tại các thị trường quốc tế, ETEK cam kết mang đến các giải pháp bảo trì lò hơi tận dụng nhiệt thải tối ưu, toàn diện và bền vững cho doanh nghiệp trong mọi lĩnh vực.

Sản phẩm và dịch vụ liên quan: