BẢO TRÌ DÂY CHUYỀN SƠN UV

Bảo trì dây chuyền sơn UV đúng chuẩn giúp doanh nghiệp duy trì chất lượng bề mặt, giảm lỗi film, ổn định tốc độ line và gia tăng tuổi thọ thiết bị. Quy trình tối ưu bao gồm kiểm soát màng sơn, vệ sinh đầu phun, đo cường độ kiểm tra đèn UV và hiệu chỉnh cân chỉnh băng tải theo thông số kỹ thuật.

1. GIỚI THIỆU – BẢO TRÌ DÂY CHUYỀN SƠN UV VÀ TẦM QUAN TRỌNG TRONG CÔNG NGHIỆP

Trong sản xuất nội thất, ô tô, nhựa kỹ thuật và vật liệu composite, bảo trì dây chuyền sơn UV trở thành tác vụ cốt lõi nhằm kiểm soát độ dày film, độ bám dính và tính ổn định nhiệt của đèn UV. Hệ thống sơn UV hoạt động với tốc độ line từ 5–40 m/phút, cường độ cure từ 1.200–4.000 mJ/cm² và yêu cầu độ sạch bề mặt cấp công nghiệp.

Thiếu bảo trì sẽ dẫn đến lỗi cam, giọt, chảy mép, giảm độ bóng và tạo vệt bóng mờ do năng lượng cure không đồng đều. Do đó, kiểm soát thông số vận hành, tình trạng vệ sinh đầu phun, độ mòn béc, áp suất khí và hiệu suất kiểm tra đèn UV là nhiệm vụ mang tính chiến lược.

2. 5 BƯỚC BẢO TRÌ DÂY CHUYỀN SƠN UV

2.1. Đánh giá tổng thể dây chuyền – phân tích thông số vận hành và độ ổn định màng sơn

Trong bảo trì dây chuyền sơn UV, bước đầu tiên là kiểm tra line tổng thể: tốc độ băng tải, độ ổn định mô-men động cơ, rung động <2 mm/s và độ phẳng mặt băng tải dưới ±0,3 mm. Kỹ sư ghi nhận thông số film thickness (80–150 μm), độ nhớt sơn (25–45 s, cốc Zahn), áp suất khí nén 0,4–0,6 MPa và độ sạch phòng sơn theo ISO Class 8. Việc phân tích profile vận hành giúp xác định nguy cơ lệch màu, đọng film hoặc curing không đạt, từ đó đưa ra kế hoạch bảo trì chính xác hơn cho các khâu vệ sinh đầu phun và cân chỉnh băng tải.

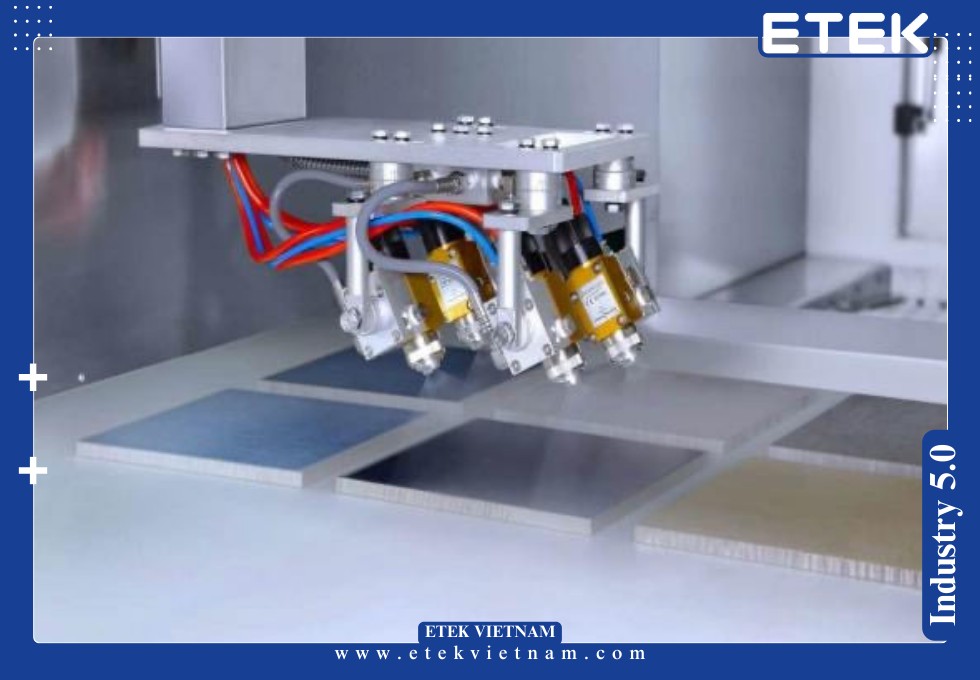

2.2. Vệ sinh đầu phun – tối ưu áp suất, góc phun và kiểm soát kích thước giọt

Vệ sinh đầu phun giữ vai trò quyết định độ đồng đều film. Sau 80–120 giờ vận hành, béc phun thường bị bám polymer, gây biến dạng hạt giọt từ 15–30 μm lên 30–60 μm. Kỹ sư sử dụng dung môi chuyên dụng (MEK/IPA), súng siêu âm 40 kHz để loại bỏ chất đóng rắn, đồng thời kiểm tra độ lệch góc phun trong ±2°. Áp suất khí phải duy trì ổn định theo catalog béc (thường 0,35–0,55 MPa). Nếu không vệ sinh đầu phun đúng chuẩn, hình dạng giọt bị biến dạng khiến film sơn mất liên kết và giảm độ bám lên đến 25%.

2.3. Kiểm tra đèn UV – đo cường độ bức xạ và lập hồ sơ suy giảm năng lượng

Trong sản xuất tốc độ cao, kiểm tra đèn UV là bước trọng tâm để bảo đảm năng lượng cure luôn trong ngưỡng 1.500–3.500 mJ/cm². Kỹ sư sử dụng UV Radiometer để đo ba dải bước sóng UVA/UVB/UVC và đánh giá hệ số suy giảm (aging factor). Đèn UV sau 1.000–1.500 giờ vận hành sẽ giảm 20–30% cường độ, làm film không cure đủ khiến bề mặt dính nhớt hoặc xuất hiện vân cam.

Ngoài ra, hệ thống chóa nhôm phải đạt độ phản xạ >80% để tối ưu hiệu suất đèn. Nếu bụi bẩn bám vào bề mặt chóa, cường độ UV có thể giảm thêm 10–15%. Quy trình kiểm tra đèn UV định kỳ là yếu tố bảo đảm ổn định chất lượng.

2.4. Cân chỉnh băng tải – kiểm soát độ lệch biên, rung động và nhiệt độ vận hành

Cân chỉnh băng tải trong bảo trì dây chuyền sơn UV giúp duy trì hướng đi ổn định của sản phẩm. Kỹ sư đo độ căng băng tải 1.200–1.800 N, độ lệch biên <2 mm trên chiều dài 10 m và rung động bề mặt <1,5 mm/s. Nhiệt độ băng tải cần giữ dưới 55°C để tránh cong vênh vật liệu. Nếu không cân chỉnh băng tải, sản phẩm có thể lệch khỏi vùng chiếu UV chuẩn, giảm chất lượng cure hoặc gây cháy mép do tiếp xúc sai vị trí. Tối ưu băng tải còn giúp giảm tiêu hao cơ khí và hạn chế mài mòn bánh dẫn hướng.

2.5. Kiểm tra hệ thống khí – lọc bụi, ổn định áp suất và tránh nhiễm tạp chất màng sơn

Hệ thống khí nén là nguồn cung cấp áp suất cho béc phun và cơ cấu nâng hạ. Trong bảo trì dây chuyền sơn UV, chất lượng khí phải đạt tiêu chuẩn khô và sạch (ISO 8573-1 Class 2.4.2). Kỹ sư kiểm tra lọc tách nước, lọc than hoạt tính và các bộ điều áp, bảo đảm độ dao động áp suất <0,02 MPa. Nhiễm hơi nước hoặc dầu sẽ gây lỗi mắt cá, bong film hoặc mất độ bóng. Việc bảo dưỡng hệ khí đúng chuẩn góp phần ổn định các hệ thống liên quan như vệ sinh đầu phun và kiểm soát độ ổn định dòng phun.

3. CÁC TIÊU CHUẨN KỸ THUẬT ÁP DỤNG TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV

3.1. Tiêu chuẩn kiểm soát chiếu xạ UV và độ an toàn của nguồn sáng

Trong bảo trì dây chuyền sơn UV, các tiêu chuẩn như IEC 62471, ISO 21348 và ASTM D7869 được áp dụng cho việc đánh giá bước sóng, cường độ bức xạ và giới hạn phơi nhiễm. Đèn UV phải duy trì ổn định cường độ theo dải 365–420 nm để đảm bảo polymer hóa triệt để. Tiêu chuẩn EN 50274 cũng yêu cầu che chắn, chống rò rỉ tia UV và kiểm soát nhiệt độ đèn trong giới hạn 65–90°C. Tuân thủ tiêu chuẩn giúp doanh nghiệp đảm bảo hiệu suất và an toàn lao động.

3.2. Tiêu chuẩn bề mặt và lớp phủ – kiểm soát độ bám, độ bóng và độ cứng film

Hệ UV coating phải thỏa mãn ASTM D3359 (bám dính), ASTM D523 (độ bóng), ASTM D3363 (độ cứng bút chì) và ISO 2808 (đo độ dày màng). Trong các môi trường sản xuất nội thất, độ bóng cần đạt 70–95 GU và độ cứng 2H–4H tùy dòng sản phẩm. Thiếu bảo trì dây chuyền sơn UV sẽ làm sai lệch thông số này, gây lỗi hàng loạt.

4. ESG TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV – DỮ LIỆU, LỢI ÍCH VÀ CHỨNG MINH TUÂN THỦ

4. ESG TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV – DỮ LIỆU, LỢI ÍCH VÀ CHỨNG MINH TUÂN THỦ

4.1. Ý nghĩa ESG và tác động đến doanh nghiệp sử dụng dây chuyền sơn UV

Bộ tiêu chuẩn ESG yêu cầu doanh nghiệp chứng minh trách nhiệm môi trường, an toàn lao động và quản trị minh bạch. Trong bảo trì dây chuyền sơn UV, dữ liệu tiêu thụ năng lượng đèn UV, mức giảm phát thải VOC, chất lượng không khí phòng sơn và hiệu quả sản xuất được sử dụng làm chỉ số báo cáo ESG. Khi thiết bị được bảo trì đúng chuẩn – đặc biệt khâu kiểm tra đèn UV và vệ sinh đầu phun – doanh nghiệp có thể chứng minh mức giảm lãng phí sơn, giảm khí thải và nâng cao hiệu quả sản xuất.

4.2. Lợi ích ESG khi doanh nghiệp duy trì bảo trì dây chuyền sơn UV chuẩn hóa

Trong hoạt động sản xuất, việc duy trì bảo trì dây chuyền sơn UV định kỳ hỗ trợ doanh nghiệp minh bạch hóa dữ liệu môi trường như mức tiêu thụ điện đèn UV, tỉ lệ sơn thất thoát và lượng VOC phát thải. Các thao tác như vệ sinh đầu phun và kiểm soát năng lượng từ kiểm tra đèn UV giúp giảm lượng sơn thừa 8–15%, cải thiện hiệu suất cure và tối ưu hóa dòng khí. Nhờ đó, doanh nghiệp có thể trình bày dữ liệu ESG chính xác hơn, tăng điểm đánh giá trong phần Environment và đáp ứng yêu cầu của khách hàng quốc tế về quy trình sản xuất bền vững.

4.3. Đóng góp của dây chuyền sơn UV vào khả năng đạt chứng chỉ ESG quốc tế

Nhiều hệ thống chứng nhận như LEED, EDGE, GREENGUARD đánh giá trực tiếp hiệu suất năng lượng và mức độ kiểm soát phát thải. Dây chuyền sơn UV được bảo trì đúng chuẩn – nhất là kiểm soát nhiệt độ đèn, cân chỉnh băng tải và vệ sinh đầu phun – giúp giảm sự cố tạo màng lỗi, giảm tái chế sản phẩm và hạn chế tiêu thụ điện không cần thiết. Nhờ đó doanh nghiệp có thể chứng minh quy trình giảm thiểu tác động môi trường một cách định lượng, nâng khả năng đạt chuẩn ESG, đặc biệt ở nhóm tiêu chí liên quan hiệu suất thiết bị và tối ưu hóa năng lượng.

5. NET ZERO – VAI TRÒ CỦA BẢO TRÌ DÂY CHUYỀN SƠN UV TRONG GIẢM PHÁT THẢI

5.1. Net zero và sự liên quan của dây chuyền sơn UV trong chuỗi phát thải của doanh nghiệp

Mục tiêu Net zero yêu cầu doanh nghiệp giảm phát thải trực tiếp và gián tiếp thông qua tối ưu quy trình sản xuất. Trong dây chuyền UV, nhiệt năng từ đèn, tiêu thụ điện, thất thoát sơn và VOC đều được tính vào Scope 1–2. Khi thực hiện bảo trì dây chuyền sơn UV đúng chuẩn, năng lượng bức xạ được kiểm soát chặt nhờ kiểm tra đèn UV, giảm điện năng 10–20% tùy cấu hình. Đồng thời, lớp film ổn định giúp hạn chế sửa lỗi và tái sơn, giảm đáng kể lượng CO₂ gắn với vật tư, năng lượng và chất thải.

5.2. Cách dây chuyền UV hỗ trợ doanh nghiệp giảm phát thải gián tiếp

Dây chuyền UV vận hành tốt nhờ duy trì vệ sinh đầu phun, tối ưu hạt giọt và giảm overspray. Điều này cắt giảm nhu cầu dùng quạt hút công suất lớn để xử lý khí mang bụi sơn, đồng thời giảm tải cho hệ thống lọc. Năng lượng tiêu thụ giảm giúp doanh nghiệp dễ dàng chứng minh tiến trình Net zero. Thêm vào đó, cân chỉnh băng tải giúp ổn định tốc độ line, tránh rung lắc và giảm ma sát, góp phần hạ mức tiêu thụ điện của motor và hệ truyền động.

5.3. Điều kiện để doanh nghiệp có thể công bố đạt Net zero nhờ cải tiến dây chuyền sơn UV

Để công bố Net zero, dữ liệu đo lường phải chính xác, truy xuất được và nhất quán. Quy trình bảo trì dây chuyền sơn UV giúp doanh nghiệp tạo ra bộ dữ liệu định lượng gồm: năng lượng đèn UV theo từng ca, mức giảm tiêu hao sơn, công suất băng tải sau cân chỉnh băng tải, hiệu suất phun sau vệ sinh đầu phun và mức VOC còn lại trong phòng sơn. Những dữ liệu này là cơ sở khoa học để chứng minh doanh nghiệp giảm phát thải thực sự, đáp ứng yêu cầu kiểm toán carbon theo chuẩn ISO 14064-1.

6. GIẢI PHÁP TỐI ƯU HIỆU SUẤT KHI BẢO TRÌ DÂY CHUYỀN SƠN UV

6.1. Tối ưu lưu lượng sơn và cấu hình đầu phun trong môi trường UV

Bền vững sản xuất phụ thuộc lớn vào độ ổn định của béc phun. Khi thực hiện vệ sinh đầu phun, kỹ sư đánh giá lưu lượng 150–350 ml/phút, biên độ dao động <5% và độ lệch tia phun dưới 2°. Việc điều chỉnh này giúp giảm tiêu hao sơn, hạn chế sương mờ và cải thiện độ mịn film. Kết hợp với kiểm soát độ nhớt và áp suất khí, doanh nghiệp có thể duy trì chất lượng màng sơn cao mà không cần tăng năng lượng đèn UV – yếu tố trực tiếp góp phần giảm phát thải và hỗ trợ lộ trình Net zero.

6.2. Tối ưu hiệu suất chiếu UV – cân bằng năng lượng, giảm nhiệt và tăng tuổi thọ đèn

Trong bảo trì dây chuyền sơn UV, kiểm tra hệ thống tản nhiệt và chóa nhôm giúp duy trì cường độ UV ổn định và giảm tổn thất nhiệt. Khi kiểm tra đèn UV, kỹ sư ghi nhận profile chiếu, sự đồng đều dọc line và mức tiêu hao điện thực tế. Đèn UV hoạt động hiệu quả cho phép doanh nghiệp giảm số lần cure, tăng tốc độ line mà vẫn đảm bảo chất lượng bề mặt. Quá trình này giảm điện năng tiêu thụ, đồng thời tạo ra dữ liệu minh bạch cho tiêu chí ESG và Net zero.

6.3. Tối ưu vận hành cơ khí và truyền động – giảm tổn thất băng tải

Cân chỉnh băng tải tác động mạnh đến tiêu hao điện của motor và chất lượng cure. Độ căng phù hợp giúp tránh trượt, giảm rung và hạn chế việc sản phẩm lệch khỏi vùng chiếu UV. Trong dây chuyền UV, rung động quá 2 mm/s có thể gây mờ film, tạo vệt cure hoặc làm cong sản phẩm nhiệt nhạy. Khi được hiệu chỉnh đúng chuẩn, băng tải giảm ma sát, motor chạy êm, nhiệt vận hành ổn định hơn, góp phần hạ tiêu thụ điện và cải thiện tuổi thọ cơ cấu truyền động.

7. LỢI ÍCH VẬN HÀNH KHI THỰC HIỆN BẢO TRÌ DÂY CHUYỀN SƠN UV ĐÚNG CHUẨN

7.1. Tăng tuổi thọ thiết bị và giảm chi phí vận hành

Khi doanh nghiệp duy trì bảo trì dây chuyền sơn UV, các bộ phận như béc phun, đèn UV, motor băng tải và hệ thống khí nén hoạt động trong trạng thái tối ưu. Nhờ thực hiện vệ sinh đầu phun đều đặn và kiểm tra đèn UV theo giờ vận hành, chi phí thay thế thiết bị giảm đáng kể. Việc cân chỉnh băng tải đúng định kỳ giúp giảm ma sát, giảm tải cho motor và ngăn ngừa sự cố dừng line. Tuổi thọ trung bình của đèn UV có thể tăng thêm 20–30% nếu được bảo trì đúng khuyến nghị kỹ thuật.

7.2. Nâng cao chất lượng bề mặt và ổn định quy trình sản xuất

Chất lượng bề mặt phụ thuộc mạnh vào cấu hình curing và tính ổn định hạt giọt. Doanh nghiệp duy trì vệ sinh đầu phun giúp hạt giọt đạt kích thước tối ưu, giảm sương mờ và loại bỏ overspray. Cùng với đó, kiểm tra đèn UV đảm bảo năng lượng bức xạ luôn nằm trong dải thích hợp, giúp polymer hóa ổn định mà không gây cháy film hoặc tạo vệt. Khi kết hợp với cân chỉnh băng tải chuẩn xác, sản phẩm di chuyển theo đúng vùng chiếu UV, tạo bề mặt bóng sâu, bám dính tốt và giảm lỗi tái chế.

7.3. Tăng tính nhất quán và giảm sai lỗi trong sản xuất hàng loạt

Với dây chuyền tốc độ cao, chỉ một sai lệch nhỏ ở béc phun hoặc năng lượng cure cũng có thể gây lỗi hàng loạt. Bảo trì dây chuyền sơn UV đúng chuẩn giúp giữ ổn định độ dày film, độ bóng và độ cứng bề mặt trong suốt các ca vận hành. Khi vệ sinh đầu phun được thực hiện đầy đủ, độ lệch hạt giọt duy trì dưới 5%. Kiểm tra đèn UV liên tục đảm bảo cường độ không giảm đột ngột, ngăn lỗi thiếu cure. Cân chỉnh băng tải giúp sản phẩm không bị lệch khỏi tâm đèn, tránh tạo dải sáng không đều.

8. TÁC ĐỘNG ĐẾN HIỆU QUẢ KINH DOANH VÀ NĂNG LỰC CẠNH TRANH

8. TÁC ĐỘNG ĐẾN HIỆU QUẢ KINH DOANH VÀ NĂNG LỰC CẠNH TRANH

8.1. Đảm bảo vận hành liên tục – không gián đoạn đơn hàng

Trong các nhà máy nội thất và sơn công nghiệp, sự cố dây chuyền gây thiệt hại lớn do làm trễ tiến độ đơn hàng. Khi thực hiện bảo trì dây chuyền sơn UV, đặc biệt là kiểm soát motor, cân chỉnh băng tải và kiểm tra đèn UV, nguy cơ dừng line giảm 40–60%. Hệ thống khí nén ổn định nhờ duy trì vệ sinh đầu phun cũng giảm rủi ro áp suất tụt đột ngột. Việc vận hành liên tục giúp doanh nghiệp đảm bảo hợp đồng, nâng uy tín với khách hàng và tăng vòng quay sản xuất.

8.2. Tạo lợi thế thương mại nhờ chất lượng sản phẩm vượt trội

Chất lượng bề mặt UV đạt chuẩn luôn mang lại ưu thế cạnh tranh trong thị trường cao cấp. Khi kiểm soát tốt các bước bảo trì dây chuyền sơn UV, độ bóng ổn định 85–95 GU, độ cứng 2H–4H và khả năng chống trầy vượt yêu cầu ASTM. Khả năng duy trì hạt giọt đồng đều từ việc vệ sinh đầu phun giúp giảm vệt và giảm tỉ lệ sản phẩm phải tái xử lý. Với quy trình cure chuẩn hóa qua kiểm tra đèn UV, sản phẩm thể hiện độ trong, chiều sâu bề mặt và khả năng chống ố vượt trội, tạo lợi thế trên thị trường xuất khẩu.

8.3. Tối ưu chi phí – giảm tiêu hao vật tư và năng lượng

Duy trì bảo trì dây chuyền sơn UV đúng chuẩn giúp tiết kiệm vật tư và giảm tiêu hao điện năng. Khi vệ sinh đầu phun thường xuyên, doanh nghiệp giảm được lượng sơn thất thoát 8–20%. Nhờ kiểm tra đèn UV, hệ thống duy trì năng lượng chiếu tối ưu, tránh phải tăng công suất bù do đèn suy giảm. Cân chỉnh băng tải chuẩn xác giúp motor vận hành hiệu quả, giảm 5–12% điện năng tiêu thụ. Tổng chi phí OPEX giảm mạnh, giúp doanh nghiệp tăng lợi nhuận vận hành.

9. KHUYẾN NGHỊ KỸ THUẬT QUAN TRỌNG CHO BẢO TRÌ DÂY CHUYỀN SƠN UV

9.1. Thiết lập lịch bảo trì định kỳ dựa trên giờ vận hành và đặc tính sơn

Để tối ưu hiệu quả, lịch bảo trì dây chuyền sơn UV cần dựa trên giờ vận hành của đèn, số lần phun và loại vật liệu. Với sơn UV độ nhớt cao, cần tăng tần suất vệ sinh đầu phun do polymer dễ đóng rắn. Đèn UV sau 1.000 giờ phải thực hiện kiểm tra đèn UV để đánh giá suy giảm và hiệu suất chóa. Băng tải cần cân chỉnh băng tải theo chu kỳ 3–4 tuần để duy trì độ ổn định tốc độ line. Lịch bảo trì liên tục giúp ngăn chặn lỗi sớm và duy trì chất lượng bề mặt.

9.2. Thiết lập quy trình phản ứng nhanh khi xuất hiện cảnh báo từ hệ thống

Hệ thống điều khiển thường đưa ra cảnh báo về nhiệt độ đèn, áp suất khí hoặc độ lệch tốc độ băng tải. Khi thấy cảnh báo, kỹ thuật viên phải kích hoạt quy trình bảo trì dây chuyền sơn UV, bao gồm kiểm tra áp suất, ghi log đèn và thực hiện vệ sinh đầu phun nếu phát hiện tia phun không đều. Nếu phát sinh lỗi cure, cần tiến hành kiểm tra đèn UV để đo cường độ và đánh giá bước sóng. Sự chủ động này giúp doanh nghiệp tránh lỗi dây chuyền nghiêm trọng và tiết kiệm chi phí khắc phục.

9.3. Tích hợp hệ thống đo lường tự động – nâng mức kiểm soát chất lượng

Doanh nghiệp có thể tăng hiệu quả bảo trì dây chuyền sơn UV bằng cách tích hợp cảm biến đo độ dày film, camera check line và hệ thống đo UV inline. Dữ liệu này giúp dự báo thời điểm cần vệ sinh đầu phun, đánh giá sự suy giảm đèn và hiệu chỉnh cân chỉnh băng tải ngay khi nhận thấy rung động bất thường. Nhờ tự động hóa, doanh nghiệp duy trì chất lượng ổn định, giảm phụ thuộc vào kiểm tra thủ công và cải thiện tốc độ phản hồi khi có biến động.

KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV

KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV

Việc triển khai bảo trì dây chuyền sơn UV theo quy trình chuẩn hóa giúp doanh nghiệp duy trì hiệu suất ổn định, kiểm soát chất lượng bề mặt và giảm đáng kể chi phí vận hành. Từ các tác vụ trọng yếu như vệ sinh đầu phun, kiểm tra đèn UV đến việc cân chỉnh băng tải, mọi thao tác đều góp phần định lượng rõ ràng hiệu suất thiết bị và mức giảm phát thải – yếu tố quan trọng trong báo cáo ESG và lộ trình Net zero.

Khi dây chuyền vận hành ổn định, doanh nghiệp không chỉ nâng cao chất lượng sản phẩm mà còn cải thiện uy tín và khả năng cạnh tranh trên thị trường xuất khẩu.

ETEK mang đến hệ giải pháp chuyên sâu tập trung vào phân tích dữ liệu vận hành, tối ưu hiệu suất cure, hoàn thiện quy trình cơ khí và nâng cấp hệ đo lường để doanh nghiệp đạt sản lượng cao mà vẫn duy trì chất lượng bền vững. Những giải pháp này giúp khách hàng lựa chọn ETEK như một đơn vị đồng hành kỹ thuật tin cậy, phù hợp mọi dây chuyền UV hiện đại.

TÌM HIỂU THÊM:

5 TIÊU CHUẨN DÂY CHUYỀN SƠN UV

TƯ VẤN GIẢI PHÁP VẺ DÂY CHUYỀN SƠN UV

CÁC DỊCH VỤ CÔNG NGHỆ KHÁC CỦA ETEK

4. ESG TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV – DỮ LIỆU, LỢI ÍCH VÀ CHỨNG MINH TUÂN THỦ

4. ESG TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV – DỮ LIỆU, LỢI ÍCH VÀ CHỨNG MINH TUÂN THỦ 8. TÁC ĐỘNG ĐẾN HIỆU QUẢ KINH DOANH VÀ NĂNG LỰC CẠNH TRANH

8. TÁC ĐỘNG ĐẾN HIỆU QUẢ KINH DOANH VÀ NĂNG LỰC CẠNH TRANH KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV

KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN UV