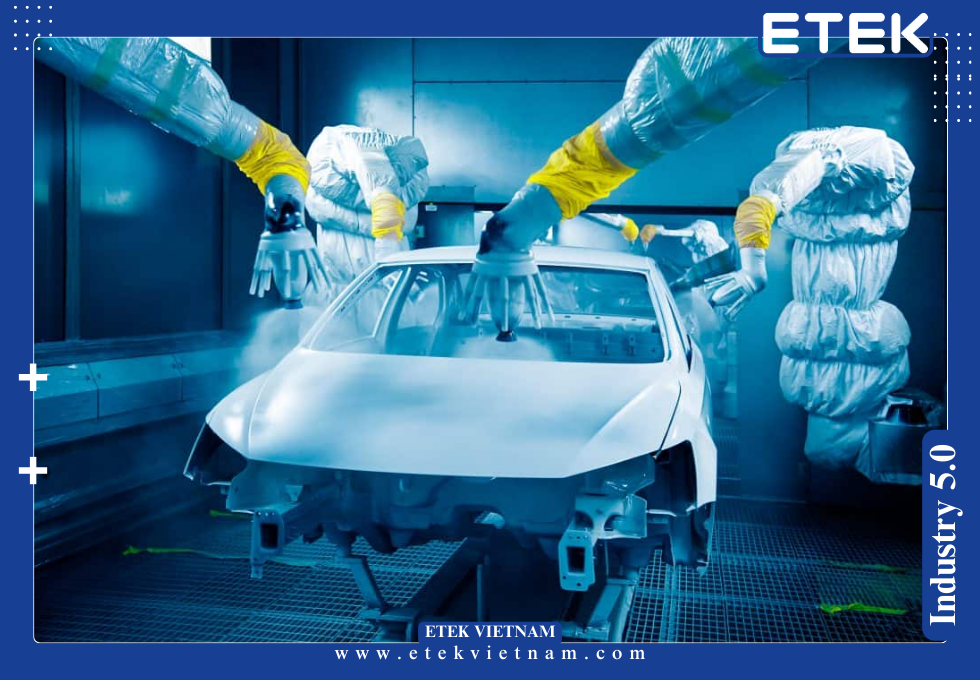

BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

Bảo trì dây chuyền sơn ô tô đóng vai trò then chốt giúp hệ thống vận hành ổn định, giảm lỗi bề mặt và kéo dài tuổi thọ thiết bị. Quy trình định kỳ, chuẩn hóa theo thông số kỹ thuật giúp doanh nghiệp duy trì chất lượng lớp phủ, hạn chế lỗi vận hành và tối ưu chi phí bảo dưỡng toàn nhà máy.

1. GIỚI THIỆU – BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ TRONG NHÀ MÁY HIỆN ĐẠI

Trong môi trường sản xuất hiện đại, bảo trì dây chuyền sơn ô tô là yếu tố chiến lược giúp duy trì năng suất và chất lượng bề mặt theo tiêu chuẩn OEM. Các khu vực như buồng sơn, phòng trộn sơn, hệ thống lọc không khí, robot phun và đường hồi lưu dung môi đều vận hành liên tục với tải lớn.

Khi không thực hiện kiểm tra lọc bụi, vệ sinh vật lý và hiệu chuẩn thiết bị ở tần suất phù hợp, hệ thống dễ gặp lỗi như chênh áp không ổn định, tỷ lệ bụi bám vượt mức 250–350 particle/m³ hoặc tốc độ gió dao động ngoài ngưỡng 0,3–0,5 m/s. Những sai lệch này ảnh hưởng trực tiếp đến chất lượng bề mặt, gây cam kết màu sai lệch hoặc lỗi cam orange peel.

Việc bảo trì cũng giúp bảo dưỡng chính xác các robot phun, đảm bảo áp lực phun, độ mở kim và quỹ đạo di chuyển phù hợp, hạn chế tiêu hao sơn và giảm lỗi chồng lớp. Nhờ quy trình chuẩn hóa, nhà máy duy trì chất lượng sản phẩm ổn định và giảm rủi ro dừng dây chuyền.

2. 5 BƯỚC BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

2.1. Kiểm tra hệ thống lọc – đánh giá hiệu suất và chênh áp lọc bụi

Hiệu suất của hệ thống lọc không khí quyết định mức độ sạch trong buồng sơn. Việc kiểm tra lọc bụi cần thực hiện theo chu kỳ dựa trên đo chênh áp ΔP và lưu lượng gió. Các bộ lọc trần (ceiling filter) thường hoạt động ổn định trong khoảng ΔP 80–110 Pa, trong khi lọc sàn (floor filter) yêu cầu ΔP ổn định dưới 150 Pa.

Khi ΔP vượt 180 Pa, hệ thống lưu thông khí mất cân bằng, gây xoáy gió và tích điện trên bề mặt vỏ xe. Kỹ sư đo lại tốc độ gió bằng anemometer, kiểm tra lượng bụi bằng particle counter và đối chiếu với tiêu chuẩn ISO 14644 để đảm bảo buồng sơn đạt Class phù hợp. Đây là bước quan trọng giúp hạn chế tối đa lỗi bụi bám trên bề mặt xe.

2.2. Vệ sinh buồng sơn – kiểm soát hạt bụi và ion hóa bề mặt

Buồng sơn cần được vệ sinh buồng sơn thường xuyên nhằm duy trì chỉ số sạch và độ ổn định chênh áp. Kỹ sư tiến hành vệ sinh tĩnh điện (electrostatic cleaning), lau sàn chống bụi, tái cấu hình luồng khí và kiểm tra bề mặt panel test.

Từng vùng trong buồng sơn được đo mức particle/m³, đảm bảo duy trì dưới ngưỡng 300–500 particle/m³ đối với lớp sơn nền. Các điểm dễ tích bụi như khe đèn, ống cấp khí, góc panel và máng thu hồi được xử lý bằng thiết bị ion hóa để giảm điện tích tĩnh. Quy trình vệ sinh định kỳ giúp ổn định tạo hình sơn, giảm lỗi chấm bụi và cải thiện đồng đều độ bóng.

2.3. Bảo dưỡng robot phun – hiệu chuẩn quỹ đạo và áp suất phun

Trong dây chuyền sơn hiện đại, bảo dưỡng robot phun quyết định độ ổn định lớp phủ và tiết kiệm sơn. Quy trình gồm kiểm tra nozzle, hiệu chuẩn đường đi quỹ đạo bằng hệ thống offline programming và điều chỉnh áp lực phun từ 80–120 bar tùy loại sơn. Sai lệch áp lực 5–10% có thể làm thay đổi độ dày màng sơn (DFT) vượt chuẩn 30–40 μm. Robot được kiểm tra encoder, servo, cơ cấu xoay wrist và hệ thống HVLP để đảm bảo phân rã giọt sơn chính xác. Việc bảo dưỡng định kỳ giúp giảm tỷ lệ lỗi overspray, chồng lớp và tăng hiệu suất sử dụng sơn thêm 5–12%.

2.4. Kiểm tra hệ thống cấp gió – ổn định chênh áp và tốc độ gió

Hệ thống cấp gió đóng vai trò giữ môi trường sạch và ổn định. Kỹ sư đo lại chênh áp giữa buồng sơn và hành lang, đảm bảo mức dương từ +15 đến +40 Pa để hạn chế bụi vào. Tốc độ gió trong vùng phun phải duy trì ở 0,3–0,5 m/s và không được chênh lệch quá 10% giữa các vùng. Bất ổn lưu lượng gió khiến Sơn khó bám hoặc tạo hiện tượng loang màu. Việc kiểm tra quạt, kiểm tra biến tần, đo dòng A và nhiệt độ động cơ giúp đảm bảo hệ thống thông gió hoạt động đúng tải thiết kế.

2.5. Kiểm tra phòng trộn và đường hồi lưu dung môi – đảm bảo an toàn và chất lượng

Phòng trộn sơn cần duy trì độ ẩm 45–65%, nhiệt độ 20–25°C và chỉ số VOC dưới ngưỡng theo tiêu chuẩn an toàn. Quy trình bảo trì gồm kiểm tra cân keo, độ nhớt, bộ khuấy và đường hồi dung môi. Các cảm biến đo VOC, đầu đo nhiệt ẩm và đồng hồ áp suất được hiệu chuẩn mỗi 3–6 tháng. Đường ống dung môi cần kiểm tra rò rỉ bằng phương pháp áp lực, đảm bảo áp suất ổn định 4–6 bar và không có vi khí gây mất cân bằng dung môi trong sơn. Quy trình này giúp duy trì đồng nhất màu sắc và giảm rủi ro cháy nổ trong khu vực trộn.

3. CÁC TIÊU CHUẨN KỸ THUẬT ÁP DỤNG TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

3. CÁC TIÊU CHUẨN KỸ THUẬT ÁP DỤNG TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

3.1. Tiêu chuẩn ISO 14644 về kiểm soát bụi và áp suất phòng sạch

Khi thực hiện bảo trì dây chuyền sơn ô tô, tiêu chuẩn ISO 14644 được áp dụng để kiểm soát bụi và chênh áp. Buồng sơn thường yêu cầu mức Class tương đương 7–8 tùy yêu cầu OEM. Kỹ sư sử dụng đếm hạt laser để đánh giá particle ≥0.5 µm và đo lưu lượng khí. Khi particle vượt mức 600–700 particle/m³, bộ lọc trần cần được kiểm tra và thay thế. Việc tuân thủ tiêu chuẩn ISO giúp đảm bảo sự ổn định chất lượng màng sơn và giảm lỗi bụi bám.

3.2. Tiêu chuẩn ATEX – an toàn cháy nổ trong môi trường dung môi

Dung môi trong buồng sơn thuộc nhóm chất dễ bay hơi, cần tuân thủ ATEX Zone 1–2. Hệ thống quạt, motor, cảm biến đo VOC phải đạt chuẩn chống cháy nổ Exd IIB/IIC. Khi kiểm tra phòng trộn, kỹ sư đo mật độ VOC, đảm bảo không vượt quá 10% LEL. Việc bảo trì đúng ATEX giúp hạn chế rủi ro cháy nổ, tăng an toàn cho vận hành.

3.3. Tiêu chuẩn OEM – kiểm soát độ dày, độ bóng và màu sắc

Các hãng xe thường quy định chặt chẽ về độ dày màng sơn (DFT) 100–150 μm, độ bóng từ 80–90 gloss và sai lệch màu dưới ΔE ≤ 1.5. Khi robot phun hoặc buồng sơn không được bảo trì chính xác, các giá trị này dễ vượt chuẩn. Việc kiểm soát thông số theo tiêu chuẩn OEM là yếu tố quyết định để nhà máy duy trì chất lượng ổn định.

4. ESG TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ – TÁC ĐỘNG, LỢI ÍCH VÀ CƠ CHẾ ĐO LƯỜNG

4.1. Bộ tiêu chuẩn ESG và vai trò dữ liệu trong vận hành dây chuyền sơn

Trong bối cảnh sản xuất xanh, bộ tiêu chuẩn ESG trở thành nền tảng để doanh nghiệp chứng minh mức độ tuân thủ môi trường. Việc bảo trì dây chuyền sơn ô tô tạo ra dữ liệu quan trọng: chỉ số tiêu thụ năng lượng, mật độ hạt bụi, mức VOC, lưu lượng khí và hiệu suất robot phun. Dữ liệu từ kiểm tra lọc bụi, vệ sinh buồng sơn và bảo dưỡng thiết bị được dùng để đánh giá chỉ số E (Environment). Khi hệ thống duy trì VOC thấp hơn 30% so với baseline hoặc giảm 8–12% tiêu thụ sơn, doanh nghiệp có thể minh chứng rõ ràng trong báo cáo ESG định kỳ.

4.2. Giá trị ESG – giảm phát thải và nâng tính minh bạch trong sản xuất

Bảo trì kỹ thuật đúng chuẩn giúp doanh nghiệp giảm tiêu thụ năng lượng, giảm thất thoát sơn và kiểm soát khí thải dung môi. Khi duy trì áp lực phun robot ổn định và lọc khí vận hành trong ngưỡng ΔP tiêu chuẩn, dây chuyền giảm lượng VOC phát tán 15–20%. Quy trình vệ sinh buồng sơn và xử lý không khí ổn định giúp giảm lỗi tái sản xuất, giảm lượng phế phẩm và nâng tính minh bạch dữ liệu. Những chỉ số này được trực tiếp đưa vào báo cáo ESG, thể hiện năng lực quản trị rủi ro môi trường của doanh nghiệp.

4.3. Đóng góp của dây chuyền sơn trong chứng nhận ESG quốc tế

Nhiều bộ tiêu chuẩn quốc tế như LEED, EDGE hoặc đánh giá Carbon Disclosure Project đều yêu cầu chứng minh mức tiêu thụ năng lượng và phát thải dung môi. Hệ thống giám sát tự động từ robot phun, cảm biến VOC, chênh áp và particle counter cung cấp dữ liệu trực tiếp để đánh giá mức tuân thủ. Nhờ bảo trì dây chuyền sơn ô tô, doanh nghiệp giảm rò rỉ dung môi, giảm 5–8% tiêu thụ điện của hệ thống HVAC và kiểm soát màu sắc chính xác, từ đó cải thiện điểm ESG và nâng năng lực cạnh tranh toàn cầu.

5. NET ZERO – VAI TRÒ CỦA BẢO TRÌ TRONG HÀNH TRÌNH PHÁT THẢI RÒNG BẰNG 0

5.1. Net zero và cơ chế giảm phát thải trong dây chuyền sơn ô tô

Mục tiêu Net zero yêu cầu doanh nghiệp giảm thiểu phát thải trực tiếp và gián tiếp. Dây chuyền sơn là một trong những khu vực tiêu thụ năng lượng và phát thải VOC lớn nhất trong nhà máy. Khi bảo trì dây chuyền sơn ô tô được chuẩn hóa, lưu lượng khí được tối ưu, giảm tải cho HVAC và giảm 10–15% điện năng. Kiểm soát dung môi bằng cảm biến VOC và đường hồi lưu giúp giảm phát thải Scope 1, còn tối ưu robot phun giúp hạn chế tiêu hao năng lượng trong Scope 2. Đây là nền tảng để doanh nghiệp tiến gần hơn mục tiêu Net zero.

5.2. Tối ưu tiêu thụ tài nguyên nhờ quy trình bảo trì chính xác

Những sai lệch nhỏ như ΔP lọc tăng, tốc độ gió không đều hoặc dung môi bay hơi quá mức đều làm tăng phát thải tổng. Việc đo đạc thường xuyên trong kiểm tra lọc bụi, hiệu chuẩn robot và vệ sinh buồng sơn giúp tối ưu 5–12% tiêu hao sơn. Khi lớp phủ đạt chuẩn ngay từ vòng đầu, tỷ lệ rework giảm, kéo theo mức phát thải CO₂ giảm tương ứng. Dữ liệu điện năng HVAC, mức tiêu thụ sơn và lượng VOC là cơ sở báo cáo minh bạch mức giảm phát thải theo chuẩn Net zero.

5.3. Điều kiện để doanh nghiệp có thể công bố đạt Net zero

Để tuyên bố đạt Net zero, dữ liệu phải minh bạch, không sai lệch và lưu trữ liên tục. Bảo trì hệ thống đảm bảo cảm biến VOC, khí sạch, áp suất và robot phun hoạt động trong giới hạn thiết kế, nhờ đó dữ liệu về phát thải được thu thập chính xác. Khi hệ thống sơn vận hành ổn định, doanh nghiệp chứng minh rõ lượng CO₂ tránh phát thải, mức tiêu thụ sơn giảm và mức VOC được kiểm soát. Đây là điều kiện bắt buộc khi công bố Net zero theo các tổ chức kiểm định quốc tế.

6. GIẢI PHÁP TỐI ƯU HIỆU SUẤT TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

6.1. Tối ưu chiến lược kiểm soát không khí – cân bằng áp suất và lưu lượng

Để bảo trì dây chuyền sơn ô tô tối ưu, hệ thống HVAC phải được hiệu chuẩn định kỳ. Kỹ sư đo lại tốc độ gió 0,3–0,5 m/s và điều chỉnh cân bằng lưu lượng cấp – hồi để duy trì áp suất dương 15–40 Pa. Khi ΔP tăng bất thường, cần kiểm tra lại lọc bụi, quạt và biến tần điều khiển. Kiểm soát đúng áp suất giúp giảm nguy cơ bụi từ hành lang vào buồng sơn và cải thiện độ đồng đều lớp phủ, đồng thời giảm tiêu thụ năng lượng 5–8%.

6.2. Tối ưu đường phun robot – giảm rung, điều chỉnh quỹ đạo và độ mịn giọt sơn

Robot phun có độ chính xác cao nhưng nhạy với sai lệch cơ khí. Bảo trì bao gồm kiểm tra encoder, servo, độ rung 2–3 mm/s RMS và hiệu chuẩn spray pattern. Khi nozzle mòn, giọt sơn phân tán không đều, gây loang màu và tăng tiêu hao. Việc bảo dưỡng robot thường xuyên giúp giảm lỗi over-spray, duy trì độ dày DFT 100–150 μm và giảm 5–10% lượng sơn. Vì vậy, bảo dưỡng robot phun là yếu tố trọng tâm trong toàn bộ hệ thống.

6.3. Tối ưu quy trình vệ sinh buồng – tái chuẩn hóa theo thông số bụi và ion hóa

Trong vệ sinh buồng sơn, ngoài lau sàn và hút bụi, cần kiểm tra ion hóa nhằm giảm tĩnh điện bề mặt. Khi điện tích tích tụ vượt 400–600 V, bụi dễ bám vào panel xe khiến xuất hiện lỗi hạt. Kỹ sư đo điện tích bằng thiết bị tĩnh điện kế và hiệu chuẩn đầu ionizing nozzle. Việc kiểm soát điện tích giúp giảm lỗi bề mặt và cải thiện độ bóng sau sấy.

6.4. Tối ưu tiêu thụ sơn – giám sát độ nhớt, nhiệt độ và lưu lượng dung môi

Độ nhớt là yếu tố quan trọng ảnh hưởng đến chất lượng bề mặt. Kỹ sư đo độ nhớt bằng cốc Zahn hoặc Ford, đảm bảo thông số 15–20 giây tùy loại sơn. Khi độ nhớt sai lệch 10–15%, robot phun không thể phân rã giọt đều. Kiểm tra đường hồi dung môi và bộ khuấy giúp duy trì tính đồng nhất và giảm rủi ro lệch màu. Quy trình này cũng góp phần giảm phát thải VOC và đáp ứng yêu cầu Net zero.

7. LỢI ÍCH VẬN HÀNH TỔNG THỂ KHI THỰC HIỆN BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

7. LỢI ÍCH VẬN HÀNH TỔNG THỂ KHI THỰC HIỆN BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

7.1. Tăng tuổi thọ thiết bị và giảm chi phí sửa chữa lớn

Khi nhà máy duy trì bảo trì dây chuyền sơn ô tô đúng chuẩn, hệ thống lọc, robot phun và HVAC hoạt động ổn định hơn, giảm đáng kể rung động và tải nhiệt. Bộ lọc được kiểm tra lọc bụi đúng chu kỳ giúp quạt không phải hoạt động quá tải, giảm tiêu hao điện và kéo dài tuổi thọ motor lên 20–30%. Tương tự, quy trình bảo dưỡng robot phun giúp servo, cổ tay robot và bộ HVLP không bị mài mòn bất thường. Việc này giảm hẳn chi phí đại tu, hạn chế dừng máy và tối ưu hiệu suất tổng thể của nhà máy.

7.2. Giảm rủi ro kỹ thuật và ổn định chất lượng bề mặt sơn

Lỗi bụi bám, loang màu hay chồng lớp thường xuất hiện khi buồng sơn không được vệ sinh buồng sơn hoặc robot vận hành sai thông số. Khi kiểm soát tốc độ gió, ΔP và mức particle đúng chuẩn, dây chuyền giảm 40–60% nguy cơ lỗi mặt sơn. Các cảm biến VOC và nhiệt độ phòng trộn được bảo trì giúp dung môi ổn định, giảm sai lệch độ nhớt. Toàn bộ những yếu tố này giúp doanh nghiệp duy trì độ bóng, độ dày và màu sắc đồng nhất theo yêu cầu OEM, đảm bảo tỷ lệ pass-line cao trong kiểm tra cuối.

7.3. Nâng hiệu suất sản xuất và giảm tỷ lệ rework

Một dây chuyền sơn vận hành ổn định sẽ giảm đáng kể rework – yếu tố khiến chi phí tăng mạnh. Khi bảo dưỡng robot phun chính xác, lượng sơn phun thừa giảm, quỹ đạo được tối ưu giúp bề mặt đạt chuẩn ngay lần đầu. Vệ sinh buồng sơn đúng chu kỳ giúp giảm lỗi điểm bụi, giảm tỷ lệ sơn lại. Các hệ thống lọc và HVAC được duy trì giúp giảm 8–12% tiêu thụ điện. Nhờ đó, doanh nghiệp tăng năng suất, giảm thời gian chờ và nâng tổng hiệu suất thiết bị (OEE) toàn nhà máy.

8. TÁC ĐỘNG ĐẾN HOẠT ĐỘNG SẢN XUẤT VÀ TRẢI NGHIỆM KHÁCH HÀNG CUỐI

8.1. Đảm bảo vận hành liên tục – hạn chế dừng dây chuyền

Dừng dây chuyền sơn gây thiệt hại rất lớn do ảnh hưởng đến nhịp sản xuất lắp ráp. Việc thực hiện bảo trì dây chuyền sơn ô tô định kỳ giúp thiết bị vận hành trơn tru, giảm nguy cơ cháy motor quạt, tắc lọc hoặc robot lỗi servo. Hệ thống HVAC, lọc trần và lọc sàn được kiểm tra lọc bụi thường xuyên giúp duy trì áp suất dương ổn định, đảm bảo dây chuyền không phải dừng để xử lý sự cố. Điều này giữ cho toàn bộ hoạt động sản xuất xe không bị chậm tiến độ.

8.2. Nâng hình ảnh thương hiệu và tiêu chuẩn chất lượng của nhà máy

Sản phẩm có bề mặt sơn đạt độ bóng cao, màu sắc chính xác và không có lỗi hạt bụi giúp nâng uy tín thương hiệu xe. Vệ sinh buồng sơn và kiểm soát môi trường giúp duy trì tính đồng nhất của lớp phủ. Dữ liệu từ robot phun, particle counter và VOC sensor trở thành minh chứng cho quy trình chất lượng mà doanh nghiệp có thể công bố với đối tác OEM. Điều này tạo niềm tin lớn trong chuỗi cung ứng toàn cầu.

8.3. Cải thiện trải nghiệm khách hàng thông qua chất lượng bề mặt sơn

Chất lượng bề mặt sơn là yếu tố khách hàng đánh giá đầu tiên khi tiếp xúc với xe. Lớp sơn hoàn hảo, không bụi, không cam, không loang màu giúp sản phẩm trở nên cao cấp hơn. Khi bảo dưỡng robot phun, tối ưu độ phân tán giọt sơn và kiểm soát lực phun ổn định, bề mặt bóng mịn và sắc nét hơn. Vệ sinh buồng sơn và kiểm soát không khí là nền tảng giúp duy trì hình ảnh xe cao cấp theo tiêu chuẩn quốc tế.

9. KHUYẾN NGHỊ KỸ THUẬT DÀNH CHO NHÀ MÁY TRIỂN KHAI BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

9.1. Xây dựng lịch bảo trì theo tải sản xuất và theo mùa

Tải sản xuất thay đổi theo giai đoạn và theo mẫu xe. Nhà máy cần xây dựng lịch bảo trì dây chuyền sơn ô tô dựa trên dữ liệu SCADA và cảm biến môi trường. Mùa nóng, HVAC phải hoạt động mạnh hơn để giữ nhiệt độ ổn định 20–25°C trong buồng sơn, vì vậy chu kỳ kiểm tra lọc bụi cần rút ngắn 20–30%. Với các nhà máy chạy 2–3 ca/ngày, robot phun cần được bảo dưỡng và hiệu chuẩn lại spray pattern tối thiểu mỗi tuần để đảm bảo ổn định chất lượng.

9.2. Thiết lập quy trình phản ứng nhanh khi xuất hiện cảnh báo hệ thống

Buồng sơn và robot phun đều có hệ thống cảnh báo khi ΔP vượt chuẩn, VOC cao, mất cân bằng lưu lượng hoặc sai lệch áp lực phun. Khi cảnh báo xuất hiện, kỹ sư phải thực hiện kiểm tra ngay: đo lại tốc độ gió, kiểm tra lọc bụi, đánh giá servo robot và kiểm tra đường cấp sơn. Nếu mức VOC vượt 10% LEL, phòng trộn phải tạm ngừng vận hành. Quy trình phản ứng nhanh giúp giảm rủi ro cháy nổ và ngăn lan rộng lỗi sản xuất.

9.3. Tích hợp hệ thống EMS – BMS cho tối ưu năng lượng và hiệu suất

Nhà máy hiện đại cần tích hợp EMS (Energy Management System) để theo dõi điện năng HVAC, robot và quạt cấp – hồi. EMS phân tích lượng điện tiêu thụ theo thời gian, từ đó tối ưu hiệu suất và giảm tải không cần thiết. Khi kết hợp dữ liệu từ vệ sinh buồng sơn, robot phun và hệ thống lọc, EMS giúp điều chỉnh mô-men động cơ, lưu lượng gió và nhiệt độ tự động. Điều này giúp giảm 5–10% chi phí năng lượng mỗi tháng và duy trì chất lượng lớp sơn ổn định.

10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

10.1. Tổng kết hiệu quả kỹ thuật và vận hành

Việc thực hiện bảo trì dây chuyền sơn ô tô theo tiêu chuẩn công nghiệp giúp ổn định toàn bộ môi trường sơn, từ hệ thống lọc, buồng sơn, robot phun đến phòng trộn dung môi. Nhờ kiểm soát chặt ΔP, lưu lượng gió, nhiệt độ và chỉ số VOC, nhà máy duy trì ổn định quá trình tạo hình màng sơn. Quy trình kiểm tra lọc bụi, hiệu chuẩn robot và vệ sinh buồng sơn đảm bảo giảm đáng kể lỗi tái sản xuất, cải thiện đồng đều màu sắc và tăng tuổi thọ thiết bị. Đây là nền tảng quan trọng để nhà máy duy trì chất lượng theo chuẩn OEM quốc tế.

10.2. Tính bền vững – đáp ứng ESG và Net zero

Nhà máy áp dụng bảo trì dây chuyền sơn ô tô đúng chuẩn sẽ tạo ra bộ dữ liệu vận hành minh bạch phục vụ đánh giá ESG và chứng minh hiệu quả giảm phát thải Net zero. Các thông số môi trường như VOC, tiêu thụ sơn, điện năng HVAC và tỷ lệ rework được kiểm soát giúp giảm phát thải CO₂ trực tiếp và gián tiếp. Khi hoạt động vệ sinh buồng sơn và bảo dưỡng robot được tối ưu, lượng phế phẩm giảm mạnh – yếu tố quan trọng trong báo cáo phát thải ròng bằng 0.

10.3. Lý do ETEK là lựa chọn tối ưu cho doanh nghiệp sản xuất xe

ETEK cung cấp hệ giải pháp bảo trì toàn diện, kết hợp phân tích kỹ thuật, tối ưu luồng khí, hiệu chuẩn robot và xây dựng quy trình kiểm soát chất lượng theo chu kỳ. Khi doanh nghiệp triển khai cùng ETEK, dây chuyền luôn được giám sát theo thông số thực tế, đảm bảo thiết bị vận hành đúng tải và hạn chế tối đa rủi ro phát sinh. Các giải pháp ETEK chú trọng vào tối ưu năng lượng, giảm chi phí và tăng độ ổn định dài hạn, giúp khách hàng duy trì sản xuất liên tục và đạt chuẩn chất lượng sơn cao nhất của ngành công nghiệp ô tô.

TÌM HIỂU THÊM:

5 TIÊU CHUẨN DÂY CHUYỀN SƠN Ô TÔ THEO QUY ĐỊNH MỚI NHẤT

TƯ VẤN GIẢI PHÁP VẺ DÂY CHUYỀN SƠN Ô TÔ

3. CÁC TIÊU CHUẨN KỸ THUẬT ÁP DỤNG TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

3. CÁC TIÊU CHUẨN KỸ THUẬT ÁP DỤNG TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ 7. LỢI ÍCH VẬN HÀNH TỔNG THỂ KHI THỰC HIỆN BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

7. LỢI ÍCH VẬN HÀNH TỔNG THỂ KHI THỰC HIỆN BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ 10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ

10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG BẢO TRÌ DÂY CHUYỀN SƠN Ô TÔ