5 CÔNG NGHỆ ĐÈN UV PHỔ BIẾN TRONG DÂY CHUYỀN SƠN UV HIỆN NAY

Công nghệ đèn UV đang trở thành yếu tố cốt lõi trong các dây chuyền sơn UV hiện đại nhờ khả năng curing nhanh, kiểm soát năng lượng chính xác và tối ưu chất lượng bề mặt. Bài viết phân tích 5 công nghệ curing UV phổ biến, kèm thông số kỹ thuật, ưu – nhược điểm và vai trò của chúng trong tiêu chuẩn ESG và mục tiêu Net zero.

1. GIỚI THIỆU

Đèn UV đóng vai trò quyết định trong quá trình polymer hóa lớp sơn UV trên gỗ, nhựa, kim loại và vật liệu composite. Hiệu suất chiếu xạ, bước sóng, mật độ năng lượng và cấu hình phản xạ ảnh hưởng trực tiếp tới độ cứng, độ bóng và khả năng chống trầy. Trong sản xuất hiện đại, doanh nghiệp phải lựa chọn giải pháp công nghệ đèn UV phù hợp để tối ưu chất lượng bề mặt, giảm tiêu thụ điện và nâng hiệu suất dây chuyền.

2. 5 CÔNG NGHỆ ĐÈN UV PHỔ BIẾN TRONG DÂY CHUYỀN SƠN UV HIỆN NAY

2.1. Đèn UV LED – công nghệ tiên tiến trong hệ curing hiện đại

Đèn UV LED sử dụng chip bán dẫn công suất cao, phát bức xạ ổn định ở dải 365–405 nm. Mật độ chiếu xạ đạt 8–30 W/cm², hệ số chuyển đổi điện–quang vượt 35%, giảm đến 60% điện năng so với Mercury. Nhiệt sinh thấp (<45°C) giúp giảm cong vênh vật liệu và hạn chế lão hóa băng tải. Đèn UV LED cho phép bật/tắt tức thời, giảm downtime và phù hợp với các line sơn tốc độ cao 20–60 m/phút. Tuy nhiên, hạn chế nằm ở phổ bước sóng hẹp, yêu cầu sơn UV tương thích với dải 365/385/395 nm.

2.2. Đèn UV Mercury – giải pháp bước sóng rộng truyền thống

Đèn UV Mercury tạo ra bức xạ từ 200–450 nm nhờ hồ quang Hg áp suất cao. Mật độ chiếu xạ 80–200 W/cm giúp curing sâu đối với sơn có độ nhớt cao hoặc lớp phủ dày. Đèn có chi phí đầu tư thấp và khả năng dùng được với nhiều loại photoinitiator. Tuy nhiên, nhiệt độ bề mặt bóng đèn có thể đạt 700–900°C, tiêu thụ điện cao và cần hệ thống làm mát cưỡng bức. Do chứa thủy ngân, đèn UV Mercury chịu nhiều ràng buộc về ESG và kiểm soát môi trường.

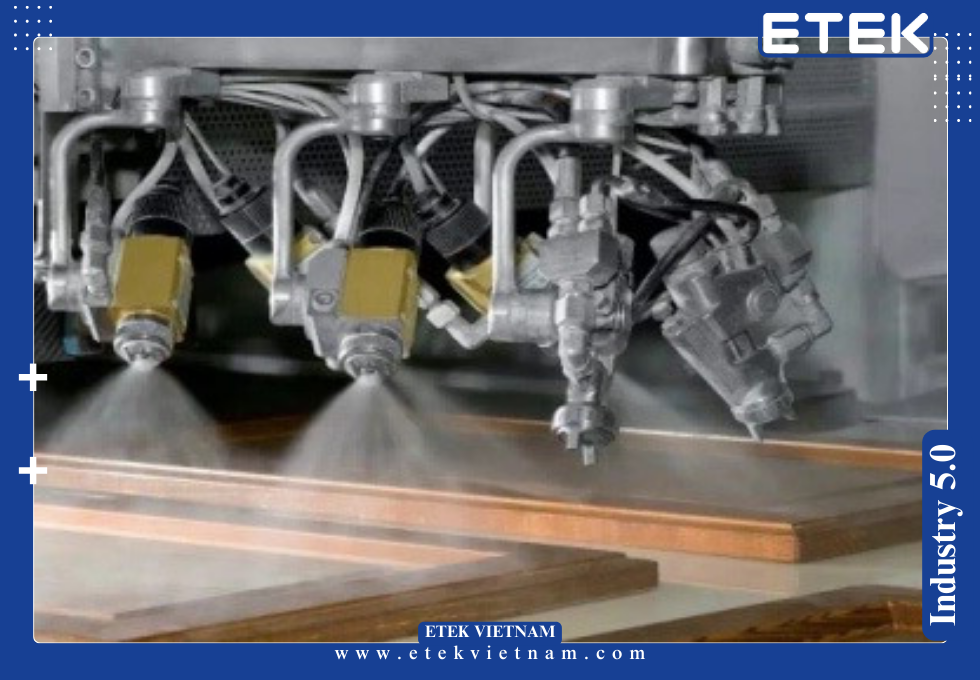

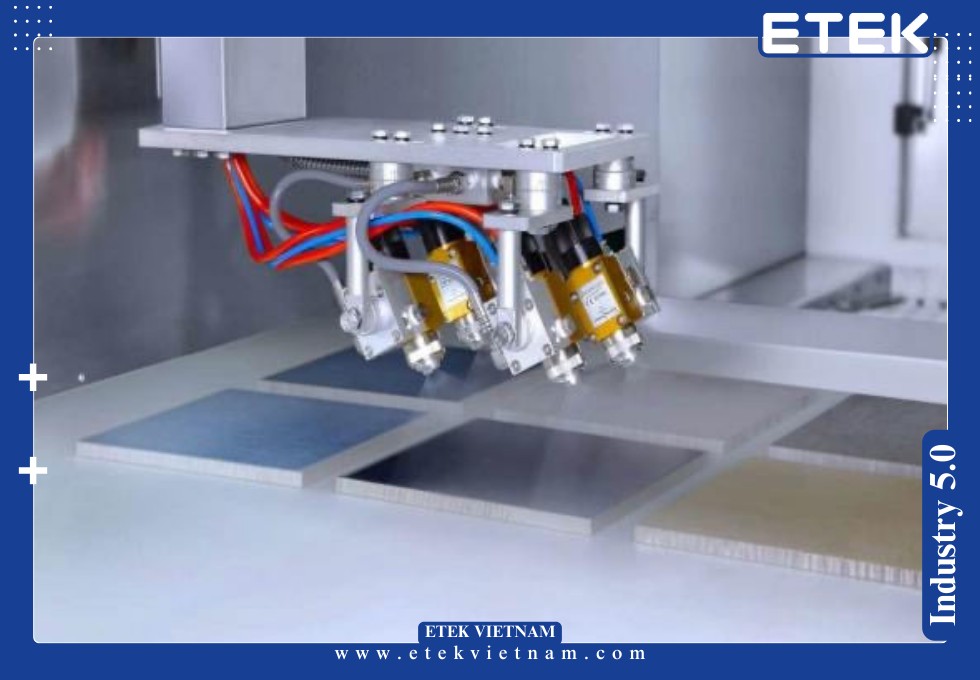

2.3. Hệ chiếu xạ đa điểm – tăng mật độ năng lượng theo chiều rộng băng tải

Hệ chiếu xạ đa điểm bố trí nhiều module UV LED hoặc Mercury theo dạng ma trận, đảm bảo phân bố năng lượng đều trên toàn bộ bề mặt chi tiết. Cường độ chiếu đồng nhất ±5% giúp tránh hiện tượng under-cure tại rìa, đặc biệt quan trọng với tấm gỗ khổ lớn hoặc tấm composite rộng 1.2–1.6 m. Hệ này cũng hỗ trợ điều khiển PID theo từng zone, tự động tăng giảm công suất tùy vào độ phản xạ và độ hấp thụ của vật liệu.

2.4. Công nghệ UV Hybrid – kết hợp LED và Mercury theo cấp bức xạ

Công nghệ UV Hybrid sử dụng đèn UV LED để kích hoạt lớp bề mặt và Mercury để polymer hóa sâu hơn. Giải pháp này giúp tận dụng ưu điểm tiết kiệm năng lượng của LED trong khi vẫn duy trì khả năng xuyên sâu của Mercury. Các dây chuyền sơn UV dùng lớp topcoat bóng cao thường chọn UV Hybrid để đảm bảo độ cứng >4H và độ bóng 90–95 gloss.

2.5. Công nghệ UV Excimer – tạo bề mặt siêu mờ

UV Excimer hoạt động ở bước sóng 172 nm, tạo lớp polymer tái cấu trúc bề mặt, cho độ mờ <3 gloss mà không cần phụ gia mờ. Công nghệ này dùng phổ biến trong nội thất cao cấp, chống bám vân tay và chống trầy xước. Tuy nhiên, UV Excimer yêu cầu buồng xử lý N₂ với độ tinh khiết >95% và hệ phản xạ chuyên dụng.

3. CÁC THÔNG SỐ KỸ THUẬT ẢNH HƯỞNG VẬN HÀNH CÔNG NGHỆ ĐÈN UV

3.1. Bước sóng và khả năng kích hoạt photoinitiator

Bước sóng quyết định hiệu quả kích hoạt PI. UV LED hoạt động 365–405 nm trong khi Mercury tải phổ rộng. Sơn UV có chứa TPO, BP hoặc các PI dạng amin thường cần bước sóng 280–420 nm để curing tối ưu. Lựa chọn sai bước sóng dẫn đến under-cure hoặc bề mặt dính tay.

3.2. Mật độ chiếu xạ và thông số mJ/cm²

Tuỳ dòng sơn, lớp phủ cần 800–3000 mJ/cm² để polymer hóa hoàn toàn. UV LED dễ kiểm soát hơn nhờ công nghệ dimming, trong khi Mercury cần điều khiển bằng chấn lưu điện tử. Mật độ năng lượng không đều giữa vùng tâm và rìa có thể gây đốm bóng.

3.3. Nhiệt độ vận hành và ảnh hưởng tới vật liệu

Nhiệt độ cao từ Mercury gây cong gỗ, lão hóa băng tải và biến tính bề mặt nhựa. UV LED có lợi thế giữ nhiệt thấp giúp ổn định kích thước vật liệu và giảm chi phí HVAC trong dây chuyền.

4. ỨNG DỤNG CÔNG NGHỆ ĐÈN UV TRONG DÂY CHUYỀN SƠN UV CÔNG NGHIỆP

4.1. Ứng dụng trong sơn gỗ – yêu cầu độ cứng và độ bóng cao

Trong ngành gỗ, các line sơn UV yêu cầu curing bề mặt ổn định, độ cứng bề mặt đạt 3H–5H và độ bóng 85–95 gloss. Các doanh nghiệp ưu tiên đèn UV LED cho lớp basecoat nhờ khả năng chiếu xạ ổn định và nhiệt thấp, giúp hạn chế cong tấm MDF. Đèn UV Mercury được bố trí sau cùng để polymer hóa sâu, cải thiện khả năng chống trầy của lớp topcoat. Với các khổ ván từ 400–1600 mm, hệ chiếu xạ đa điểm đảm bảo phân bố năng lượng đều, tránh đốm sáng hoặc under-cure tại mép, đồng thời tăng độ chính xác của đường phản xạ gương trên bề mặt.

4.2. Ứng dụng trong sơn nhựa, sơn ô tô – yêu cầu kiểm soát độ dính tay

Các chi tiết nhựa đúc hoặc vật liệu composite đòi hỏi nhiệt sinh ra rất thấp để không biến dạng. Khi dùng công nghệ đèn UV dựa trên UV LED, nhiệt độ vật liệu chỉ tăng 10–15°C, phù hợp cho các dòng sơn chống trầy cho nội thất ô tô. Với lớp phủ dạng Clear Coat yêu cầu độ mịn cao, hệ phản xạ ellip và đa điểm được tinh chỉnh để đạt năng lượng 1200–1800 mJ/cm². Nhờ khả năng bật/tắt tức thì của UV LED, các line ô tô có thể kiểm soát hoàn toàn thời gian lưu vật liệu nhằm giảm dính tay trong 3–7 giây.

4.3. Ứng dụng trong màng film và bao bì – yêu cầu tốc độ rất cao

Các line sản xuất film hoặc bao bì tốc độ 80–150 m/phút thường chọn UV Mercury công suất 120–180 W/cm. Nhờ bước sóng rộng, Mercury kích hoạt đa dạng photoinitiator, giúp tăng tốc polymer hóa. Tuy nhiên, để đạt độ bám dính màng tốt, nhà máy kết hợp đèn UV LED trước buồng Mercury để kích hoạt bề mặt và giảm lượng nhiệt truyền vào film. Hệ chiếu xạ đa điểm được cấu hình theo modul 50–100 mm để duy trì độ đồng đều dọc toàn bộ chiều rộng cuộn màng.

5. TIÊU CHUẨN ESG VÀ VAI TRÒ CỦA CÔNG NGHỆ ĐÈN UV TRONG DOANH NGHIỆP

5.1. Ý nghĩa ESG và yêu cầu minh bạch trong công nghệ chiếu xạ UV

Bộ tiêu chuẩn ESG tập trung vào ba yếu tố: môi trường, xã hội và quản trị. Với ngành sơn UV, doanh nghiệp phải chứng minh mức tiêu thụ điện, lượng chất thải và mức độ an toàn lao động. Công nghệ đèn UV – đặc biệt là UV LED – hỗ trợ giảm 50–70% năng lượng tiêu thụ so với Mercury, giúp doanh nghiệp đáp ứng tiêu chí E. Hệ thống giám sát mật độ chiếu xạ real-time cũng tạo log dữ liệu, phục vụ kiểm toán ESG và lập báo cáo phát thải hằng năm. Đèn UV Mercury khi sử dụng cần được kiểm soát xử lý thủy ngân theo yêu cầu môi trường quốc tế.

5.2. Lợi ích ESG mà khách hàng nhận được khi áp dụng công nghệ đèn UV mới

Khi chuyển sang công nghệ đèn UV dạng LED, doanh nghiệp giảm đáng kể lượng khí thải gián tiếp nhờ điện năng tiêu thụ giảm. Nhiệt thấp giúp giảm chi phí HVAC, góp phần giảm footprint CO₂ trên mỗi sản phẩm. Hệ chiếu xạ đa điểm với khả năng điều khiển từng zone giúp tối ưu công suất, cho phép chỉ kích hoạt các module cần thiết, qua đó giảm tiêu thụ điện lãng phí. Những dữ liệu này hỗ trợ doanh nghiệp chứng minh giảm phát thải theo yêu cầu ESG, cải thiện điểm đánh giá xanh của khách hàng và đối tác quốc tế.

5.3. Công nghệ đèn UV và mức độ đóng góp trong đo lường ESG

Đèn UV LED tạo ra lợi thế lớn trong đo lường ESG nhờ khả năng cung cấp dữ liệu chính xác: công suất tiêu thụ (W), mật độ chiếu xạ (W/cm²), nhiệt độ thiết bị, thời gian hoạt động theo chu kỳ. Khi doanh nghiệp tích hợp hệ giám sát năng lượng, toàn bộ thông tin này trở thành dữ liệu chính thức trong báo cáo ESG. Việc giảm dùng UV Mercury cũng giảm rủi ro liên quan tới chất thải nguy hại – yếu tố quan trọng khi đánh giá tiêu chí môi trường và quản trị rủi ro.

6. CÔNG NGHỆ ĐÈN UV VÀ MỤC TIÊU NET ZERO TRONG SẢN XUẤT

6.1. Net zero và các tiêu chí liên quan đến hệ chiếu xạ UV

Net zero yêu cầu doanh nghiệp giảm phát thải CO₂ tới mức thấp nhất có thể, sau đó bù đắp phần còn lại bằng các cơ chế hấp thụ carbon. Trong dây chuyền sơn UV, đèn UV LED có hiệu suất chuyển đổi điện–quang cao, giúp giảm điện tiêu thụ và giảm phát thải Scope 2. So với Mercury, LED giảm đến 45–60% nhiệt thừa, làm giảm công suất quạt làm mát và tiết kiệm đáng kể năng lượng gián tiếp.

6.2. Công nghệ đèn UV tạo điều kiện cho doanh nghiệp công bố Net zero

Nhờ khả năng kiểm soát công suất chính xác, đèn UV LED giúp tính toán năng lượng trên mỗi chu kỳ curing với sai số nhỏ hơn 2%. Đây là dữ liệu quan trọng khi lập báo cáo phát thải và chứng minh tiến độ Net zero. Các nhà máy sử dụng hệ chiếu xạ đa điểm cũng dễ dàng giảm công suất theo từng khu vực, giúp tối ưu năng lượng theo từng batch sản xuất, phù hợp cho mô hình sản xuất linh hoạt. Điều này hỗ trợ doanh nghiệp tạo báo cáo Net zero minh bạch và có thể truy xuất đến từng công đoạn.

6.3. Lợi ích khách hàng khi sử dụng công nghệ đèn UV hướng tới Net zero

Khách hàng áp dụng công nghệ đèn UV dạng LED hoặc UV Hybrid đạt mức tiết kiệm điện 30–70% tùy dây chuyền. Lượng phát thải CO₂ giảm tương ứng theo điện năng tiết kiệm, giúp khách hàng đẩy nhanh mục tiêu Net zero. Đặc biệt, doanh nghiệp có thể chứng minh mức giảm phát thải trực tiếp theo chu kỳ sản xuất thông qua dữ liệu curing được ghi lại tự động từ hệ LED, đáp ứng yêu cầu của các bộ tiêu chuẩn quốc tế về Net zero.

7. TỐI ƯU HIỆU SUẤT DÂY CHUYỀN KHI ỨNG DỤNG CÔNG NGHỆ ĐÈN UV

7.1. Tối ưu năng lượng chiếu xạ và ổn định tốc độ line

Hiệu suất một dây chuyền sơn UV phụ thuộc vào độ ổn định của năng lượng chiếu xạ, tốc độ line và vật liệu. Khi sử dụng công nghệ đèn UV dạng UV LED, doanh nghiệp có thể điều chỉnh công suất từng modul theo thời gian thực, đảm bảo năng lượng 1000–2500 mJ/cm² linh hoạt theo từng lớp sơn. UV Mercury cần thời gian warm-up và giữ ổn định, nhưng lại cung cấp phổ rộng giúp polymer hóa sâu hơn. Với line tốc độ 20–80 m/phút, hệ chiếu xạ đa điểm duy trì độ đồng đều ±5% trên toàn bề mặt, giúp lớp sơn đạt độ cứng tối ưu dù tốc độ cao.

7.2. Tối ưu hệ phản xạ UV – tăng hiệu quả sử dụng năng lượng

Hệ phản xạ ellip hoặc parabol có vai trò khuếch đại và tập trung năng lượng. Khi ứng dụng công nghệ đèn UV kết hợp gương phản xạ bằng nhôm đánh bóng hoặc gương dichroic, lượng bức xạ tới bề mặt được tăng 10–25%. Điều này giảm điện năng tiêu thụ và tăng hiệu suất curing. Với UV LED, gương phản xạ chuyên dụng giúp giảm tổn thất cạnh biên, phù hợp với chi tiết nhỏ hoặc bề mặt ghồ ghề. Với UV Mercury, hệ gương dichroic giúp tách bớt nhiệt, giảm nguy cơ cong vênh gỗ.

7.3. Tối ưu nhiệt độ vận hành và bảo vệ vật liệu nền

Một trong những rủi ro lớn nhất của curing UV là nhiệt. UV Mercury tạo ra lượng nhiệt lớn, có thể khiến bề mặt nhựa biến dạng hoặc làm cong gỗ mỏng 6–9 mm. Khi dùng UV LED, nhiệt sinh ra thấp hơn 50–70%, giúp ổn định kích thước sản phẩm. Kết hợp hệ chiếu xạ đa điểm cùng cảm biến nhiệt hồng ngoại giúp kiểm soát nhiệt độ bề mặt không vượt quá 45–55°C, cải thiện độ ổn định sản xuất và giảm lỗi phế phẩm.

8. LỢI ÍCH VẬN HÀNH KHI TRIỂN KHAI CÔNG NGHỆ ĐÈN UV TRONG SƠN UV

8.1. Giảm chi phí vận hành và tiết kiệm điện năng

Doanh nghiệp chuyển từ Mercury sang UV LED trong công nghệ đèn UV thường giảm 40–70% điện năng. Hệ thống LED không cần warm-up, không tiêu tốn điện khi chờ, giảm chi phí bảo trì và giảm phụ thuộc vào HVAC. Với hệ chiếu xạ đa điểm, chỉ những modul cần thiết mới hoạt động, giúp tiết kiệm năng lượng theo từng zone. Việc giảm điện năng cũng trực tiếp giảm chi phí sản xuất trên mỗi m² bề mặt.

8.2. Nâng cao chất lượng bề mặt và giảm lỗi phế phẩm

Đèn UV LED mang lại bề mặt curing đồng đều và ổn định hơn nhờ khả năng kiểm soát công suất chính xác. Với các lớp topcoat bóng cao hoặc coating chống trầy, đèn LED giúp hạn chế hiện tượng co màng, dính tay hoặc đốm trắng. UV Mercury tạo curing sâu, tăng khả năng kháng hóa chất. Kết hợp với hệ chiếu xạ đa điểm, dây chuyền đạt độ đồng đều bề mặt cao, giảm 20–40% phế phẩm so với hệ đơn điểm truyền thống.

8.3. Giảm rủi ro bảo trì, tăng thời gian uptime dây chuyền

Đèn UV LED có tuổi thọ 10.000–20.000 giờ và không bị ảnh hưởng bởi số lần bật/tắt, giảm downtime và giảm nguy cơ cháy bóng như UV Mercury. Khi tích hợp hệ chiếu xạ đa điểm, doanh nghiệp có thể thay thế từng modul mà không cần dừng toàn dây chuyền. Điều này đặc biệt quan trọng trong sản xuất liên tục theo ca, giúp duy trì uptime >98%.

9. TÁC ĐỘNG ĐẾN CHẤT LƯỢNG SẢN PHẨM VÀ HIỆU QUẢ KINH DOANH

9.1. Tăng chất lượng thẩm mỹ bề mặt

Với các dòng sơn UV yêu cầu độ bóng, độ mờ hay hiệu ứng đặc biệt, công nghệ đèn UV đóng vai trò quyết định. UV LED tạo curing bề mặt mịn, ít điểm nóng; UV Mercury thúc đẩy polymer hóa sâu giúp lớp phủ bền hơn. Khi được tối ưu bằng hệ chiếu xạ đa điểm, bề mặt sản phẩm đạt uniformity cao, giảm nhám bề mặt và ổn định màu sắc.

9.2. Nâng cao năng lực cạnh tranh trong ngành nội thất – gỗ – ô tô

Doanh nghiệp sử dụng UV LED và UV Hybrid có thể sản xuất các sản phẩm đạt tiêu chuẩn xuất khẩu với độ ổn định cao. Điều này tạo lợi thế cạnh tranh lớn trong các ngành cần chất lượng bề mặt cao như nội thất châu Âu, sản phẩm nhựa kỹ thuật, chi tiết nội thất ô tô. Nhờ giảm tiêu hao điện, tổng chi phí sản xuất thấp hơn giúp doanh nghiệp linh hoạt về giá thành.

9.3. Ổn định tiến độ, tăng năng suất và giảm rủi ro giao hàng

Nhờ tính ổn định của công nghệ đèn UV, doanh nghiệp hạn chế tối đa các lỗi gây chậm tiến độ như dính tay, nhăn màng, under-cure hoặc bề mặt không đều. Dây chuyền hoạt động ổn định giúp dự đoán chính xác thời gian hoàn thiện mỗi batch sản phẩm, đảm bảo tiến độ giao hàng, duy trì uy tín với đối tác.

10. KHUYẾN NGHỊ KỸ THUẬT KHI TRIỂN KHAI CÔNG NGHỆ ĐÈN UV TRONG DÂY CHUYỀN SƠN UV

10.1. Lựa chọn bước sóng và loại đèn phù hợp với từng lớp sơn

Mỗi lớp phủ – từ primer, basecoat tới topcoat – đều yêu cầu bước sóng khác nhau để kích hoạt photoinitiator. Trong nhiều dây chuyền, lớp lót thường phù hợp với UV Mercury do phổ bức xạ rộng, trong khi lớp topcoat bóng cao sử dụng UV LED để giảm nhiệt và tăng độ ổn định bề mặt. Khi kết hợp công nghệ đèn UV dạng Hybrid, doanh nghiệp cần tinh chỉnh mật độ chiếu xạ từ 1000–2500 mJ/cm² để đảm bảo polymer hóa toàn bộ chiều sâu lớp phủ. Điều này giúp tăng độ bền cơ học và giảm nguy cơ under-cure trong các line tốc độ cao.

10.2. Bố trí hệ chiếu xạ theo nguyên tắc phân bố đồng đều năng lượng

Với các chi tiết có chiều rộng lớn hoặc sản phẩm yêu cầu bề mặt đồng nhất, hệ chiếu xạ đa điểm là cấu hình bắt buộc. Các module LED hoặc Mercury được chia theo zone 50–200 mm, cho phép điều chỉnh độc lập. Nhờ đó, dây chuyền duy trì mật độ năng lượng đồng đều ±5% trên toàn bề mặt.

Hệ này còn giúp điều chỉnh công suất theo màu sơn: màu tối hấp thụ bức xạ mạnh, cần giảm công suất; màu sáng phản xạ nhiều, cần tăng cường chiếu xạ để đạt đủ mJ/cm². Cách bố trí này giúp tối ưu hóa lượng năng lượng tiêu thụ và giảm đáng kể nguy cơ lão hóa băng tải.

10.3. Tối ưu hệ thống làm mát và hạn chế suy giảm hiệu suất bóng đèn

Đèn UV Mercury yêu cầu làm mát cưỡng bức bằng gió hoặc nước, trong khi UV LED cần hệ thống tản nhiệt bằng nhôm và quạt để duy trì tuổi thọ chip. Khi triển khai công nghệ đèn UV, kỹ sư phải giám sát nhiệt độ thực tế trên lens và trên bề mặt vật liệu. Nhiệt độ vượt quá 55–60°C sẽ làm giảm hiệu suất quang học của LED và giảm tuổi thọ bóng Mercury. Kết hợp thêm cảm biến hồng ngoại IR sẽ giúp kiểm soát nhiệt và tự động tăng giảm tốc độ băng tải để đảm bảo chất lượng curing.

10.4. Kết hợp hệ điều khiển thông minh và giám sát theo thời gian thực

Để đạt hiệu quả bền vững, các doanh nghiệp tích hợp hệ điều khiển PLC hoặc IPC kết nối với cảm biến UV intensity. Mỗi modul LED hoặc Mercury trong hệ chiếu xạ đa điểm đều được giám sát độc lập, đảm bảo công suất không lệch quá ±3%. Các line hiện đại lưu trữ năng lượng curing theo từng batch sản xuất, hỗ trợ truy xuất nguồn gốc và đáp ứng yêu cầu của ESG và Net zero. Khi kết hợp IoT, hệ thống có thể tự động cảnh báo suy giảm công suất hoặc sự cố lens bẩn.

11. KẾT LUẬN – GIÁ TRỊ THỰC TẾ KHI DOANH NGHIỆP ỨNG DỤNG CÔNG NGHỆ ĐÈN UV

11.1. Tổng hợp ưu điểm của UV LED, UV Mercury và hệ chiếu xạ đa điểm

UV LED mang lại ưu điểm nhiệt thấp, bật/tắt tức thì, tiết kiệm điện và phù hợp lớp phủ topcoat. UV Mercury cung cấp phổ rộng, curing sâu và phù hợp với lớp lót hoặc các lớp sơn có độ nhớt cao. Hệ chiếu xạ đa điểm đảm bảo đồng đều năng lượng, tối ưu hiệu suất trên khổ lớn và giảm lỗi under-cure. Khi kết hợp ba yếu tố này trong công nghệ đèn UV, dây chuyền sơn UV đạt độ ổn định cao, phù hợp các tiêu chuẩn xuất khẩu.

11.2. Công nghệ đèn UV – nền tảng cho ESG và Net zero trong ngành sơn UV

Khi nâng cấp từ Mercury sang UV LED, doanh nghiệp giảm tiêu thụ điện từ 40–70%, giảm nhiệt thải và giảm chi phí HVAC. Điều này góp phần cải thiện chỉ số môi trường E của ESG, đồng thời tạo dữ liệu rõ ràng cho báo cáo phát thải. Với mục tiêu Net zero, việc tối ưu năng lượng trong curing UV giúp giảm lượng CO₂ gián tiếp theo từng lít sơn hoặc từng m² bề mặt sản phẩm. Những dây chuyền có hệ chiếu xạ đa điểm đặc biệt phù hợp để đạt chuẩn Net zero nhờ tối ưu năng lượng theo khu vực.

11.3. Lý do doanh nghiệp nên lựa chọn giải pháp của ETEK

ETEK mang đến các giải pháp công nghệ đèn UV chú trọng vào tính ổn định, độ tin cậy và khả năng tối ưu hóa theo từng ngành sản xuất. Doanh nghiệp được lợi từ việc lựa chọn đúng loại UV LED, đúng loại UV Mercury và đúng cấu hình hệ chiếu xạ đa điểm phù hợp với lớp sơn, tốc độ line và yêu cầu curing.

ETEK đồng hành cùng khách hàng trong suốt quá trình cấu hình hệ thống, cân chỉnh năng lượng và tối ưu tính hiệu quả vận hành theo dữ liệu thực tế của nhà máy. Nhờ đó, khách hàng đạt hiệu suất cao, tiết kiệm năng lượng và đảm bảo chất lượng sản phẩm ổn định trong thời gian dài.

TÌM HIỂU THÊM:

4 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN UV