5 BƯỚC BẢO TRÌ KHO TỰ ĐỘNG ĐỊNH KỲ GIÚP ĐẢM BẢO HIỆU SUẤT

Bảo trì kho tự động là nhiệm vụ then chốt để đảm bảo dây chuyền vận hành liên tục, tránh hỏng hóc và giảm thiểu dừng máy. Việc xây dựng quy trình bảo dưỡng khoa học giúp tuổi thọ hệ thống tăng lên, năng suất lưu trữ và bốc dỡ cải thiện đáng kể, đồng thời giảm chi phí sửa chữa và rủi ro an toàn.

1. Giới thiệu về bảo trì kho tự động

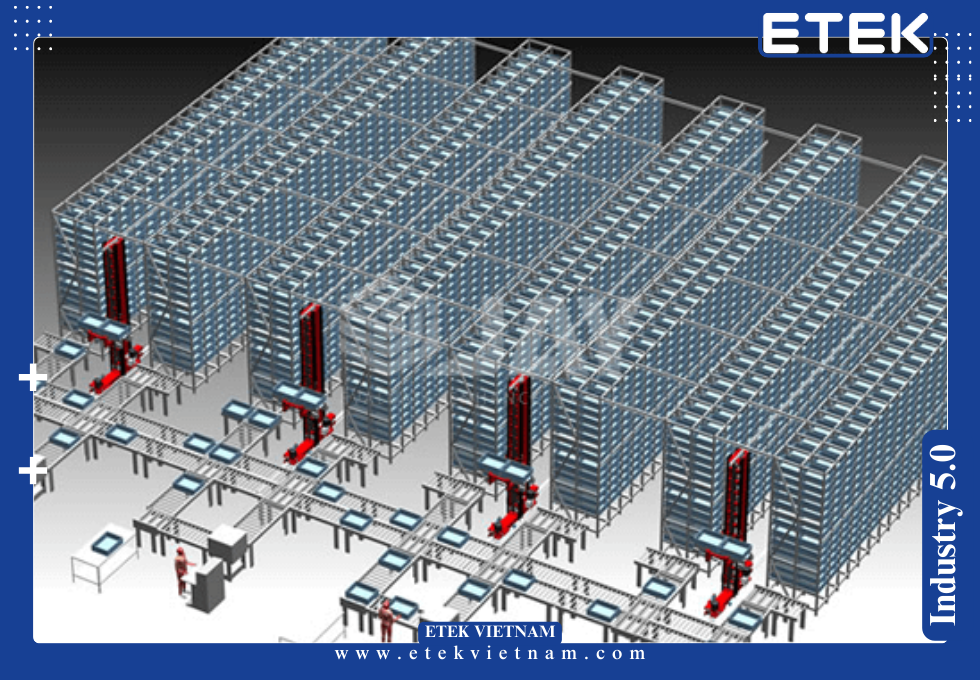

Trong các trung tâm phân phối hiện đại, bảo trì kho tự động không chỉ là làm sạch thiết bị mà còn là công việc chiến lược để duy trì hoạt động ổn định. Các hệ thống bao gồm băng tải, robot gắp hàng, kệ AS/RS, hệ thống điều khiển và phần mềm quản lý phải được kiểm tra định kỳ để ngăn ngừa sự cố.

Theo một nghiên cứu về bảo dưỡng kho, công việc này bao gồm kiểm tra, sửa chữa và các bước phòng ngừa, từ vệ sinh, cập nhật phần mềm đến đào tạo nhân viên. Khi thực hiện đúng cách, bảo dưỡng giúp thiết bị vận hành an toàn, giảm thiểu hỏng hóc và đảm bảo chuỗi cung ứng hoạt động xuyên suốt.

2. Quy trình 5 bước bảo trì kho tự động định kỳ

Quy trình bảo trì kho tự động hiệu quả cần tuân theo 5 bước, mỗi bước tập trung vào một nhóm thiết bị quan trọng để đảm bảo toàn hệ thống vận hành ổn định.

Bước 1 – Kiểm tra băng tải

Băng tải là xương sống của hệ thống, nên kiểm tra băng tải định kỳ là bước đầu tiên. Công việc bao gồm đo độ căng dây đai (tối ưu 2–4 N/mm), kiểm tra độ võng catenary không vượt quá 50 mm, đo tốc độ băng tải (1,2–1,8 m/s tùy loại), và kiểm tra thẳng hàng con lăn.

Kiểm tra hệ thống ổ trục, hộp giảm tốc, motor và cảm biến điều khiển; độ rung cho phép < 2,5 mm/s và nhiệt độ vỏ motor không vượt quá 70 °C. Tần suất nên là mỗi tuần hoặc sau mỗi 300 giờ vận hành. Việc điều chỉnh kịp thời sẽ giảm hao mòn, tránh hiện tượng trượt đai và tối ưu hóa lưu thông vật tư.

Bước 2 – Bảo dưỡng robot

Trong bảo trì kho tự động, bảo dưỡng robot gắp hàng, robot di chuyển (AGV/AMR) là trọng tâm. Các hạng mục gồm vệ sinh cảm biến LIDAR, camera, mô-đun RFID; kiểm tra độ lặp lại của cánh tay robot (±0,02 mm), bôi trơn khớp servo bằng loại dầu mỡ được khuyến nghị bởi nhà sản xuất; đo dòng điện động cơ (< 10 A với robot nhỏ), kiểm tra nhiệt độ động cơ (< 60 °C) và cập nhật firmware điều khiển.

Robot di động cần kiểm tra pin, dòng sạc, thời gian chạy (≥ 8 giờ/chu kỳ) và hệ thống điều hướng SLAM. Chu kỳ bảo dưỡng: hàng tuần vệ sinh bề mặt, hàng tháng bôi trơn, mỗi quý hiệu chuẩn. Sự chăm sóc đều đặn giúp robot duy trì độ chính xác và an toàn khi xử lý hàng hóa.

Bước 3 – Vệ sinh kệ AS/RS

Khu vực lưu trữ tự động AS/RS sử dụng thang nâng, shuttle và ray dẫn hướng. Vệ sinh kệ AS/RS cần loại bỏ bụi bẩn, dầu mỡ, cặn kim loại khỏi ray trượt, cột nâng, và bộ kẹp hàng. Dùng máy hút công nghiệp với đầu lọc HEPA để tránh phát tán bụi. Kiểm tra độ thẳng của ray dẫn bằng thước laser; sai số ngang không vượt quá 0,5 mm trên chiều dài 1 m.

Kiểm tra xích nâng, bôi trơn xích với dầu ISO VG 220; đo lực căng xích 500–700 N. Cảm biến vị trí, dây cáp encoder cần kiểm tra, làm sạch đầu kết nối. Tần suất: vệ sinh mỗi tuần, hiệu chuẩn mỗi tháng. Thực hiện đúng giúp tránh kẹt cơ cấu và tăng tốc độ lấy hàng.

Bước 4 – Kiểm tra hệ thống điều khiển và phần mềm

Hệ thống điều khiển gồm PLC, WCS (Warehouse Control System) và giao diện WMS (Warehouse Management System). Việc kiểm tra trong bảo trì kho tự động bao gồm đo điện áp nguồn (24 VDC ± 5 %), kiểm tra cáp mạng (Ethernet Cat6 chịu tốc độ 1 Gbps) và đảm bảo độ trễ giao tiếp < 100 ms.

Cập nhật firmware cho PLC, robot controller, kiểm tra nhật ký sự kiện để phát hiện lỗi. Kiểm thử bộ nguồn dự phòng UPS đảm bảo thời gian hỗ trợ > 30 phút. Đối với phần mềm WCS/WMS, cần sao lưu dữ liệu hàng ngày, kiểm tra tính toàn vẹn dữ liệu và thực hiện thử nghiệm dự phòng khôi phục. Cùng với đó, cần đào tạo nhân viên về các tính năng mới, giúp hệ thống vận hành linh hoạt.

Bước 5 – Hiệu chỉnh và cân bằng hệ thống

Sau khi thực hiện các bước vệ sinh, kiểm tra, bảo trì kho tự động cần giai đoạn hiệu chỉnh cuối. Các nhiệm vụ gồm đo lại thông số tốc độ băng tải, lập trình lại gia tốc robot, cân bằng tải trên băng tải để tránh lệch trọng tâm, tối ưu lịch trình hoạt động dựa trên dữ liệu. Kiểm định cảm biến lực trên tay gắp, hiệu chỉnh camera 3D theo chuẩn nhà sản xuất.

Cân bằng công suất motor theo công thức P = M·ω và điều chỉnh tham số PID cho servo để giảm độ vọt lố. Cập nhật cấu hình WMS để phù hợp thay đổi. Việc hiệu chỉnh giúp hệ thống hoạt động đồng bộ, giảm rung, tăng độ chính xác.

3. Các thương hiệu thiết bị bảo trì kho tự động

Chọn nhà cung cấp phù hợp là yếu tố quyết định để triển khai bảo trì kho tự động hiệu quả. Ba phân khúc phổ biến gồm:

- Phân khúc cao cấp – Swisslog (Thụy Sĩ): Swisslog cung cấp hệ thống kho tự động SynQ, băng tải dòng Tornado và robot gắp hàng AutoStore. Thiết bị của Swisslog tích hợp cảm biến IoT, điều khiển AI và hệ thống quản lý năng lượng. Băng tải có tốc độ 2 m/s, robot có độ lặp lại ±0,02 mm, hệ thống AS/RS chịu tải 1,5 tấn/tầng. Phù hợp với nhà máy lớn yêu cầu hiệu suất cao và kết nối với WMS hiện đại.

- Phân khúc trung cấp – Daifuku (Nhật Bản): Hãng cung cấp kệ Shuttle Rack, băng tải Silent Chain và robot gắp Mini Load. Sản phẩm có tốc độ băng tải 1,5 m/s, robot chịu tải 30 kg với độ chính xác ±0,05 mm, tích hợp bộ điều khiển PLC và màn hình HMI thân thiện. Đây là lựa chọn tốt cho doanh nghiệp tầm trung, cần hệ thống linh hoạt và dễ bảo trì.

- Phân khúc phổ thông – Interroll (Thụy Sĩ): Interroll chuyên cung cấp băng tải con lăn, mô-đun đảo hướng và kệ di động. Tốc độ băng tải 0,8–1,2 m/s, chịu tải 50 kg/m, mô-đun sử dụng motor Drum động cơ DC dễ bảo dưỡng. Sản phẩm thích hợp cho doanh nghiệp nhỏ có nhu cầu kiểm tra băng tải và vệ sinh kệ AS/RS đơn giản, với chi phí đầu tư hợp lý.

4. Lợi ích của bảo trì kho tự động định kỳ

Thực hiện bảo trì kho tự động theo quy trình chuẩn mang lại nhiều lợi ích kỹ thuật và kinh tế. Thời gian hoạt động (uptime) của hệ thống tăng 20–30 %, giúp duy trì dòng chảy hàng hóa liên tục. Chất lượng vận hành cải thiện; tỷ lệ lỗi lấy nhầm hàng giảm đến 80 %. Chi phí sửa chữa giảm 15 % nhờ phát hiện sớm hỏng hóc.

Bảo trì định kỳ còn giúp tối ưu năng lượng, giảm 10 % điện tiêu thụ do điều chỉnh đúng công suất motor. Đồng thời, đáp ứng tiêu chuẩn an toàn lao động và tiêu chuẩn ISO 9001/45001, giúp doanh nghiệp tuân thủ quy định và nâng cao uy tín. Ngoài ra, việc đào tạo nhân viên qua quá trình bảo dưỡng giúp họ hiểu rõ hệ thống, góp phần duy trì hiệu suất ổn định.

5. Tại sao nên chọn ETEK cho bảo trì kho tự động

ETEK là nhà cung cấp dịch vụ bảo dưỡng kho hàng đầu với hơn 15 năm kinh nghiệm. Đội ngũ kỹ sư cơ điện – tự động hóa đã thực hiện hàng trăm dự án bảo trì kho tự động trong nước và ở các khu vực Đông Nam Á, Trung Đông và Nam Á. Kinh nghiệm thực tế với băng tải, AGV, AS/RS giúp ETEK đưa ra quy trình tối ưu.

Dịch vụ của ETEK bao gồm lập kế hoạch bảo trì, cung cấp phụ tùng chính hãng, hiệu chuẩn robot, nâng cấp phần mềm và đào tạo nhân sự. Ngoài ra, ETEK có khả năng cung cấp thiết bị và dịch vụ cho các dự án ở nước ngoài nhờ mạng lưới đối tác toàn cầu. Các dịch vụ tuân thủ tiêu chuẩn quốc tế ISO, IEC, OSHA giúp khách hàng yên tâm về chất lượng.

Quy định an toàn khi bảo trì kho tự động

Trong quá trình bảo trì kho tự động, tuân thủ quy định an toàn là bắt buộc. Công nhân phải trang bị PPE gồm mũ bảo hộ, kính chống bụi, găng tay chống cắt, giày an toàn chống tĩnh điện. Hệ thống điện phải được ngắt nguồn trước khi kiểm tra băng tải hoặc bảo dưỡng robot; sử dụng bút thử điện để đảm bảo điện áp dư < 25 V.

Khi vệ sinh AS/RS ở độ cao, cần sử dụng dây an toàn đạt chuẩn EN 354. Hóa chất làm sạch phải tuân thủ MSDS, tránh sử dụng dung môi dễ cháy trong không gian kín. Ngoài ra, cần cài đặt khóa liên động (lockout–tagout) để ngăn khởi động ngoài ý muốn trong quá trình bảo dưỡng.

Danh sách kiểm tra kỹ thuật cho hệ thống kho tự động

Một checklist chi tiết giúp quá trình bảo trì kho tự động diễn ra khoa học. Theo lịch: hàng tuần kiểm tra tốc độ băng tải, độ căng dây đai, dọn rác quanh băng tải và test cảm biến. Hàng tháng kiểm tra độ lặp lại của robot, bôi trơn khớp, kiểm tra pin AGV. Hàng quý kiểm tra hệ thống điều khiển PLC, hiệu chỉnh cảm biến vị trí kệ AS/RS, kiểm tra phanh.

Hàng năm kiểm tra kết cấu giá kệ, thay dầu hộp số, và đánh giá tổng thể năng lực của WMS. Với mỗi phần tử, thông số chuẩn được ghi nhận: ví dụ rung động < 2,5 mm/s, độ lệch giá đỡ < 0,5 mm. Ghi chép vào sổ theo dõi giúp phân tích xu hướng và lập kế hoạch bảo trì chính xác.

Các vấn đề phổ biến và cách khắc phục

Trong quá trình bảo trì kho tự động, nhiều lỗi thường lặp lại. Ví dụ: băng tải rung và phát ra tiếng ồn do lệch trục con lăn hoặc đai lỏng; giải pháp là căn chỉnh và thay đai. Robot bị sai vị trí gắp hàng do mất hiệu chuẩn hoặc cảm biến bụi; cần hiệu chỉnh lại và vệ sinh cảm biến. Kệ AS/RS bị kẹt do vật cản hoặc ray bẩn; phải dừng hệ thống, dọn sạch và kiểm tra.

Nhiệt độ động cơ tăng cao là dấu hiệu thiếu bôi trơn; cần bổ sung dầu mỡ đúng loại. Việc nhận diện sớm và khắc phục kịp thời giúp giảm thời gian dừng máy và kéo dài tuổi thọ thiết bị.

Lộ trình bảo trì kho tự động 12 tháng

Kế hoạch bảo trì kho tự động bài bản kéo dài 12 tháng.

Quý I: vệ sinh và kiểm tra toàn bộ băng tải, đo độ căng, thay linh kiện mòn, kiểm tra robot và cập nhật phần mềm.

Quý II: hiệu chuẩn cảm biến, kiểm tra pin AGV, vệ sinh sâu kệ AS/RS, kiểm tra mạch điện.

Quý III: đánh giá WMS, test hệ thống an toàn, cập nhật firmware cho PLC và robot, kiểm tra UPS.

Quý IV: kiểm tra cấu trúc giá đỡ, thay dầu hộp số băng tải, phân tích dữ liệu vận hành để dự đoán hư hỏng.

Lịch trình này đảm bảo mọi phần tử đều được bảo dưỡng theo chu kỳ phù hợp, tránh lặp lại sai sót.

Dịch vụ nâng cao và xu hướng Industry 4.0

Xu hướng mới trong bảo trì kho tự động là chuyển từ bảo trì định kỳ sang bảo trì dự đoán. Sử dụng cảm biến rung, nhiệt độ và dòng điện gắn trên băng tải, robot và motor, doanh nghiệp có thể thu thập dữ liệu thời gian thực và phân tích bằng AI để phát hiện bất thường. Hệ thống CMMS tích hợp IoT giúp lập lịch, xuất báo cáo và quản lý phụ tùng.

Digital twin cho phép mô phỏng vận hành, giúp tối ưu lịch bảo dưỡng. Công nghệ thực tế tăng cường (AR) hỗ trợ kỹ sư trong việc hướng dẫn bảo dưỡng từ xa. ETEK đang áp dụng các công nghệ này để cung cấp dịch vụ thông minh, tăng hiệu quả và giảm chi phí cho khách hàng.

6. Kết luận

Bảo trì kho tự động không chỉ là công việc kỹ thuật mà là yếu tố chiến lược quyết định hiệu suất, độ tin cậy và tính an toàn của chuỗi cung ứng hiện đại. Bằng cách tuân thủ quy trình 5 bước – kiểm tra băng tải, bảo dưỡng robot, vệ sinh kệ AS/RS, kiểm tra hệ thống điều khiển và hiệu chỉnh tổng thể – doanh nghiệp có thể nâng cao năng suất, giảm chi phí và kéo dài tuổi thọ thiết bị.

Việc lựa chọn nhà cung cấp uy tín như Swisslog, Daifuku hoặc Interroll cùng với đối tác dịch vụ chuyên nghiệp như ETEK sẽ giúp bảo đảm dự án thành công. Đầu tư cho bảo dưỡng định kỳ là khoản đầu tư tiết kiệm trong dài hạn, mang lại lợi ích bền vững cho nhà máy.

BÀI VIẾT LIÊN QUAN: