5 BƯỚC BẢO TRÌ AGV ĐỊNH KỲ ĐỂ DUY TRÌ HIỆU SUẤT VẬN HÀNH

Bảo trì AGV định kỳ là yếu tố then chốt giúp hệ thống vận hành ổn định, giảm thiểu thời gian dừng máy và kéo dài tuổi thọ thiết bị. Việc duy trì quy trình chuẩn kỹ thuật không chỉ giúp tối ưu năng suất mà còn giảm chi phí sửa chữa phát sinh ngoài kế hoạch, đảm bảo dây chuyền tự động hóa hoạt động liên tục.

1. Giới thiệu về bảo trì AGV trong sản xuất công nghiệp

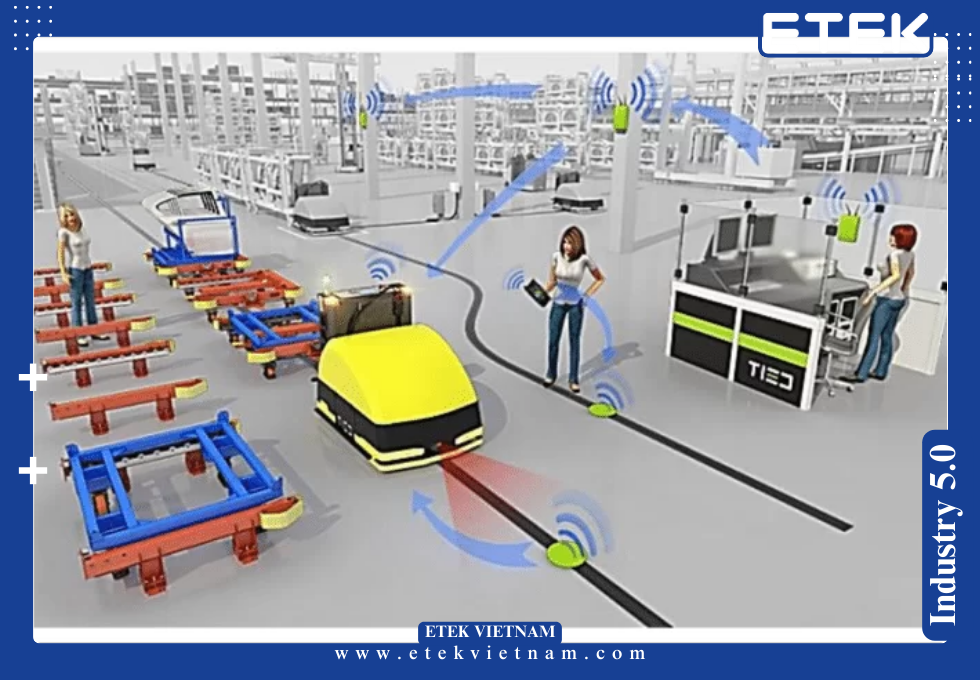

Trong các nhà máy hiện đại, AGV (Automated Guided Vehicle) đóng vai trò vận chuyển vật liệu với độ chính xác cao và khả năng hoạt động liên tục 24/7. Tuy nhiên, để duy trì tốc độ di chuyển 1.5–2.0 m/s, tải trọng 500–2000 kg và thời gian hoạt động pin trung bình 8–12 giờ, việc bảo trì AGV định kỳ là bắt buộc.

Nếu không được kiểm tra và bảo dưỡng, các sự cố như lệch quỹ đạo do sai số cảm biến ±2 mm, mòn bánh xe gây trượt ma sát, hay phần mềm điều hướng lỗi thời dẫn đến va chạm có thể làm gián đoạn toàn bộ dây chuyền. Do đó, một quy trình chuẩn gồm kiểm tra cảm biến, vệ sinh bánh xe, hiệu chỉnh phần mềm và bảo dưỡng cơ khí – điện tử là cần thiết.

2. Quy trình 5 bước bảo trì AGV định kỳ

Việc chuẩn hóa quy trình theo 5 bước dưới đây sẽ giúp hệ thống vận hành bền bỉ, ổn định và đạt hiệu suất tối ưu trong môi trường công nghiệp.

Bước 1 – Kiểm tra cảm biến (Sensor inspection)

Cảm biến là bộ phận quyết định độ chính xác định vị của AGV. Sai số vượt quá 2–3 mm có thể khiến xe va chạm với kệ hàng hoặc lệch đường đi. Quy trình kiểm tra cảm biến cần thực hiện:

- Đo độ chính xác của cảm biến laser LIDAR: bán kính quét 270°–360°, tần số quét ≥ 25 Hz.

- Kiểm tra cảm biến siêu âm: phạm vi 0.2–3 m, sai số không vượt ±5%.

- Hiệu chuẩn cảm biến camera 3D: sai lệch tọa độ không quá 1 pixel trên 100 điểm đo.

- Đo tín hiệu phản hồi về bộ điều khiển PLC, đảm bảo thời gian phản hồi < 50 ms.

Tần suất khuyến nghị: 2 tuần/lần hoặc sau 200 giờ vận hành. Nếu phát hiện nhiễu tín hiệu hoặc suy giảm độ nhạy, cần thay thế ngay để tránh rủi ro.

Bước 2 – Vệ sinh bánh xe (Wheel cleaning)

Bánh xe là bộ phận chịu tải trọng trực tiếp và ảnh hưởng lớn đến khả năng vận hành ổn định. Việc vệ sinh bánh xe thường xuyên giúp duy trì ma sát bám sàn, tránh tình trạng trượt hoặc rung lắc khi di chuyển.

- Làm sạch bụi, dầu mỡ bám bằng dung dịch trung tính (pH 6–8).

- Kiểm tra độ mòn lốp polyurethane: không vượt quá 20% đường kính ban đầu.

- Đo độ lệch đồng tâm của bánh: < 0.5 mm.

- Kiểm tra độ rung động khi xe chạy ở tải trọng tối đa: biên độ rung < 2.5 mm/s.

Tần suất vệ sinh: hàng tuần hoặc sau mỗi 80 km di chuyển. Bánh xe cần được thay mới sau 2000 km hoặc khi độ cứng Shore A giảm dưới 80.

Bước 3 – Hiệu chỉnh phần mềm (Software calibration)

Trong hệ thống bảo trì AGV, phần mềm điều khiển đóng vai trò trung tâm, đảm bảo các module cảm biến, động cơ và bộ truyền động hoạt động đồng bộ. Nếu không hiệu chỉnh phần mềm, các lỗi như mất tín hiệu điều hướng, sai lệch bản đồ hoặc chậm phản hồi có thể xảy ra, dẫn đến giảm năng suất.

Quy trình hiệu chỉnh:

- Cập nhật firmware định kỳ mỗi 6 tháng, đảm bảo tương thích với PLC/SCADA.

- Kiểm tra độ trễ điều khiển: ≤ 100 ms từ tín hiệu cảm biến đến động cơ.

- Hiệu chỉnh thuật toán SLAM (Simultaneous Localization and Mapping) để sai số định vị < 2%.

- Kiểm tra module tránh va chạm: phản ứng trong vòng 200 ms khi phát hiện vật cản trong phạm vi 0.5 m.

- Tối ưu giao tiếp mạng Wi-Fi/5G, độ trễ truyền dữ liệu không vượt 50 ms.

Tần suất: 1–2 lần/quý hoặc sau mỗi 1000 giờ vận hành.

Bước 4 – Bảo dưỡng hệ thống pin và động cơ

Pin Lithium-ion và động cơ điện là nguồn năng lượng chính cho AGV. Hiệu suất pin suy giảm hoặc động cơ rung lắc sẽ trực tiếp ảnh hưởng đến thời gian hoạt động. Trong bảo trì AGV, quy trình kiểm tra gồm:

- Đo dung lượng pin thực tế, không thấp hơn 80% dung lượng thiết kế (sau 500 chu kỳ sạc).

- Kiểm tra nhiệt độ khi sạc: < 45°C. Nếu vượt quá → cần thay cell.

- Kiểm tra số chu kỳ sạc/xả: pin thường có tuổi thọ 2000–2500 chu kỳ.

- Động cơ servo/BLDC: kiểm tra dòng tải, sai lệch không vượt ±5% định mức.

- Đo độ ồn cơ học: < 65 dB khi chạy tải 80%.

- Bôi trơn vòng bi, kiểm tra chổi than (nếu có).

Tần suất: kiểm tra pin hàng tuần, kiểm tra động cơ mỗi tháng, thay pin sau 2–3 năm.

Bước 5 – Kiểm định hệ thống an toàn và hiệu chỉnh toàn diện

AGV được tích hợp nhiều hệ thống an toàn nhằm giảm rủi ro va chạm. Do đó, bước cuối trong bảo trì AGV là kiểm định toàn diện:

- Kiểm tra nút dừng khẩn cấp (E-stop): phản ứng ngay tức thì, thời gian ngắt điện < 50 ms.

- Kiểm tra đèn cảnh báo, còi báo động: độ ồn ≥ 85 dB ở khoảng cách 1 m.

- Đo điện trở tiếp đất: < 2 Ω theo chuẩn IEC 60364.

- Kiểm tra toàn bộ PLC, module I/O, relay an toàn.

- Cập nhật checklist vận hành và log dữ liệu vào CMMS (Computerized Maintenance Management System).

Tần suất: mỗi quý hoặc khi AGV được điều chuyển sang dây chuyền khác.

3. Lợi ích của 5 bước bảo trì AGV định kỳ

Việc tuân thủ quy trình bảo trì chuẩn mang lại lợi ích vượt trội:

- Tuổi thọ thiết bị tăng thêm 20–30% so với không bảo trì.

- Giảm 40–50% số sự cố dừng máy đột ngột.

- Hiệu suất vận hành (OEE) đạt ≥ 90%.

- Tối ưu chi phí vận hành: tiết kiệm 15% điện năng, 10% chi phí sửa chữa.

- Đảm bảo an toàn lao động và tuân thủ chuẩn ISO 3691-4 (AGV Safety).

4. Các hãng cung cấp thiết bị và công nghệ hỗ trợ bảo trì AGV

Để quy trình bảo trì AGV đạt hiệu quả, việc lựa chọn thiết bị, phần mềm và công nghệ hỗ trợ từ các hãng uy tín là rất quan trọng.

Phân khúc cao cấp – KUKA (Đức)

- AGV tích hợp AI, khả năng tự định vị chính xác ±1 mm.

- Pin Lithium-titanate tuổi thọ > 20.000 chu kỳ.

- Hệ thống điều khiển kết nối MES/ERP, dễ dàng cập nhật dữ liệu bảo trì.

- Bộ công cụ chẩn đoán thông minh giúp dự đoán sự cố trước 500 giờ vận hành.

Phân khúc trung cấp – Toyota Material Handling (Nhật Bản)

- Hệ thống điều hướng laser LIDAR 360°, sai số < 2 mm.

- Bánh xe polyurethane chịu tải 1–1.5 tấn.

- Bộ pin Li-ion dung lượng 300–500 Ah, sạc nhanh 80% trong 1 giờ.

- Dễ dàng kiểm tra cảm biến, vệ sinh bánh xe và bảo dưỡng pin.

Phân khúc phổ thông – JBT (Hoa Kỳ)

- Phù hợp cho nhà xưởng vừa và nhỏ.

- AGV sử dụng hệ thống dẫn hướng từ trường, dễ vận hành, chi phí thấp.

- Bảo dưỡng đơn giản, thích hợp cho các quy trình hiệu chỉnh phần mềm cơ bản.

5. Tại sao nên chọn ETEK cho bảo trì AGV

ETEK là đơn vị tiên phong trong lĩnh vực bảo trì AGV tại Việt Nam, cung cấp dịch vụ toàn diện cho hệ thống tự động hóa.

Kinh nghiệm và năng lực kỹ thuật:

- Hơn 15 năm triển khai trên 200 dự án AGV.

- Đội ngũ kỹ sư chuyên sâu về cơ khí, điện tử, tự động hóa và AI.

- Sử dụng thiết bị kiểm tra hiện đại: máy phân tích rung động, máy đo dòng rò, phần mềm mô phỏng vận hành 3D.

Dịch vụ bảo trì toàn diện:

- Lập kế hoạch định kỳ cho kiểm tra cảm biến, vệ sinh bánh xe, hiệu chỉnh phần mềm.

- Đo kiểm an toàn điện, phân tích dữ liệu pin, tối ưu thuật toán điều hướng.

- Đào tạo nhân viên vận hành và bảo dưỡng tại chỗ.

Khả năng triển khai quốc tế:

ETEK đã đồng hành cùng nhiều dự án tại Đông Nam Á, Trung Đông và Nam Á, cung cấp dịch vụ theo chuẩn quốc tế như ISO 3691-4, IEC 61508 và EN 1525.

6. Checklist kỹ thuật bảo trì AGV

Một quy trình bảo trì AGV chuẩn cần có bảng kiểm tra chi tiết theo từng tuần, tháng, quý và năm:

Hàng tuần:

- Vệ sinh bánh xe, đo độ mòn lốp.

- Kiểm tra tín hiệu cảm biến laser, camera, siêu âm.

Hàng tháng:

- Kiểm tra pin: dung lượng ≥ 90%, điện áp ổn định ±0.1 V.

- Kiểm tra động cơ servo: rung động < 2.5 mm/s.

Hàng quý:

- Hiệu chỉnh phần mềm điều hướng và module an toàn.

- Kiểm tra toàn bộ hệ thống điện, relay, PLC.

Hàng năm:

- Thay mới bánh xe hoặc pin (nếu cần).

- Hiệu chỉnh toàn bộ thuật toán SLAM, cập nhật firmware.

- Đánh giá lại hiệu suất vận hành OEE ≥ 85%.

7. Xu hướng bảo trì AGV trong kỷ nguyên 4.0

Công nghệ số hóa đang thay đổi cách thức bảo trì AGV:

- Predictive Maintenance (bảo trì dự đoán): gắn cảm biến IoT, phân tích dữ liệu rung, dòng điện, nhiệt độ để cảnh báo sớm.

- CMMS (Computerized Maintenance Management System): quản lý lịch bảo trì, log dữ liệu cảm biến, nhắc nhở tự động.

- Digital Twin: mô phỏng AGV trên môi trường số, dự đoán tuổi thọ linh kiện.

- Kết nối dữ liệu thời gian thực: sử dụng mạng 5G để giám sát từ xa, giảm 20% thời gian xử lý sự cố.

8. Kết luận

Triển khai đúng quy trình bảo trì AGV định kỳ theo 5 bước: kiểm tra cảm biến, vệ sinh bánh xe, hiệu chỉnh phần mềm, bảo dưỡng pin – động cơ, kiểm định an toàn toàn diện sẽ giúp doanh nghiệp:

- Duy trì hiệu suất ổn định ≥ 90%.

- Giảm sự cố ngoài kế hoạch tới 50%.

- Kéo dài tuổi thọ thiết bị thêm 30%.

- Đáp ứng chuẩn an toàn quốc tế.

ETEK cam kết cung cấp dịch vụ bảo trì chuyên sâu, đồng hành cùng khách hàng trong hành trình tối ưu hóa tự động hóa, không chỉ tại Việt Nam mà còn ở các thị trường quốc tế.

BÀI VIẾT LIÊN QUAN: