DÂY CHUYỀN SẢN XUẤT NGŨ CỐC ĂN SÁNG

Dây chuyền sản xuất ngũ cốc ăn sáng tích hợp quy trình ép đùn, sấy, phủ lớp hương liệu và đóng gói tự động để đạt năng suất cao, kiểm soát vi sinh theo kiểm soát chất lượng tiêu chuẩn và tối ưu chi phí. Bài viết trình bày chi tiết công nghệ chế biến ngũ cốc, thông số kỹ thuật, các chỉ tiêu chất lượng và giải pháp vận hành tối ưu cho nhà máy.

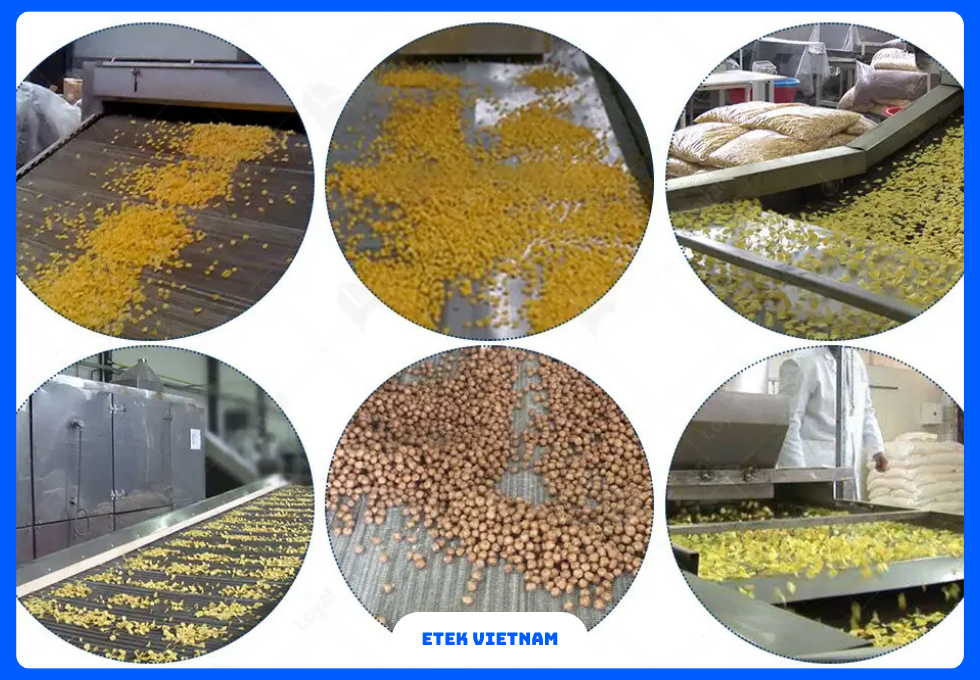

Dây chuyền sản xuất ngũ cốc ăn sáng là tổ hợp công nghệ cho phép biến nguyên liệu tinh bột (ngô, lúa mì, gạo, yến mạch) thành sản phẩm dạng hạt, vảy hoặc thanh với cấu trúc xốp, độ giòn và hương vị ổn định.

Ngành ngũ cốc ăn sáng đòi hỏi kiểm soát chính xác các thông số nhiệt, ẩm, cắt và thời gian cư trú để đạt độ nở (expansion ratio), độ ẩm thành phẩm và aw mục tiêu.

Ứng dụng quy trình ép đùn công nghiệp giúp tạo cấu trúc ma trận tinh bột gelatinized, tạo xốp bằng sự giãn nở hơi nước khi sữa/khối thoát ra khỏi khuôn.

Yêu cầu kiểm soát chất lượng bao gồm kiểm tra độ ẩm sau sấy, hoạt độ nước (aw ≤ 0,25–0,45 tùy chủng loại), độ giòn (force to break), màu sắc Lab và dư lượng mycotoxin.

Ngoài hiệu suất sản xuất, đóng gói tự động và thiết kế dây chuyền ảnh hưởng trực tiếp đến độ nguyên vẹn sản phẩm, tỷ lệ hỏng và thời hạn bảo quản.

Bài viết hướng dẫn chi tiết cấu trúc, nguyên lý vận hành, thông số thiết kế và chiến lược tối ưu để giảm tiêu thụ năng lượng và tăng OEE cho nhà máy.

2.1 Tổng quan module và luồng công nghệ của dây chuyền

Một dây chuyền sản xuất ngũ cốc ăn sáng điển hình gồm các module: nhận nguyên liệu, vận chuyển và nghiền, phối trộn, tiền điều chỉnh ẩm bằng preconditioner, quy trình ép đùn (extruder), cắt/định hình, sấy/hoá cứng, phủ hương/hấp thụ dầu (coating/enrobing), làm nguội, sàng phân loại, kiểm tra kim loại/khối lạ, và đóng gói tự động.

Nguyên liệu đầu vào trải qua kiểm tra độ ẩm (moisture meter), kiểm soát kích thước hạt (sieve, hammer mill gap 0,8–1,2 mm) và loại bỏ tạp chất bằng magnet separator và destoner.

Preconditioner chỉnh ẩm 12–18% và làm nóng sơ bộ 70–95°C, kích hoạt gelatinization một phần để giảm SME (Specific Mechanical Energy) khi vào extruder.

Extruder là trái tim của quy trình ép đùn; thông số vùng nhiệt, tốc độ vít, tỉ lệ nạp (feed rate) và L/D quyết định SME, độ nở và cấu trúc sản phẩm.

2.2 Nguyên lý ép đùn: từ tinh bột đến hạt xốp

Quy trình ép đùn dựa trên cơ chế phối hợp nhiệt, cắt cơ học và áp suất để làm gelatinize tinh bột, phá cấu trúc hạt, sau đó khi hỗn hợp thoát khỏi lỗ khuôn giảm áp đột ngột, hơi nước mở rộng tạo cấu trúc tế bào xốp.

Trong extruder ta theo dõi các thông số then chốt: nhiệt độ vùng (barrel zones) 40–180°C theo từng cấp, tốc độ vít 150–600 rpm, tỉ lệ nạp 20–100%, tỉ lệ tạp ẩm (feed moisture) 12–18%, áp suất trước khuôn 1–25 bar, L/D 20:1–32:1.

Độ nở (expansion ratio) được xác định tỷ lệ đường kính sau/n trước khi thoát khuôn; mục tiêu thường 2.0–6.0 tùy sản phẩm. SME điển hình 50–150 kJ/kg, ảnh hưởng trực tiếp đến màu, độ dòn và hương vị do phân giải dextrin.

Thiết kế vít (conveying, kneading, reverse) và die geometry (lỗ tròn, thanh, rỗng) điều khiển shear và thời gian cư trú, từ đó kiểm soát gelatinization degree và mô đun đàn hồi của sản phẩm.

Hệ thống cắt quay (rotary knife) điều chỉnh chiều dài hạt/thanh theo tốc độ extruder và vòng quay dao (cutter rpm), chế độ cắt có thể đồng bộ với servo động cơ để giữ sai số kích thước ≤ ±2 mm.

2.3 Preconditioning và phối trộn: thông số ảnh hưởng tới chất lượng

Preconditioner thêm hơi nước và steam trực tiếp, nâng nhiệt khối lên 60–95°C trong thời gian 20–120 giây để bắt đầu quá trình gelatinization.

Việc thêm chất phụ gia như đường, muối, dầu, protein thực vật hoặc sữa bột được thực hiện trong khu vực phối trộn với tỉ lệ cân bằng để đảm bảo homogeneity ≤ 2% CV trước khi nạp vào extruder.

Kích thước hạt bột sau nghiền (D90 150–250 µm) ảnh hưởng độ hút ẩm và độ trương nở; các nhà máy sử dụng cyclone và dust collector để hạn chế bụi, đảm bảo an toàn phòng nổ bụi (ATEX) khi cần.

Thông số preconditioner tối ưu giúp giảm SME 10–30% và ổn định năng suất.

2.4 Thiết bị nén, die và cắt: ảnh hưởng đến hình dạng và tính cơ học

Die plate được chế tạo inox 316L, bề mặt mạ Teflon hoặc DLC để giảm bám dính, lỗ die có đường kính 1–15 mm tùy dạng sản phẩm.

Lực cắt và geometry die quyết định shear rate; shear rate cao cùng với nhiệt sẽ tạo dextrin và màu hương nâu nhẹ (Maillard) nếu bổ sung đường và protein.

Cutter servo-controlled cho phép điều chỉnh chiều dài và thời gian đồng bộ hóa, giảm tỉ lệ sản phẩm ngắn/ô lệch dưới 1%.

Sau cắt, sản phẩm trải qua sấy sơ bộ để giảm ẩm bề mặt trước khi vào buồng sấy chính.

2.5 Sấy, làm nguội và cơ chế tạo độ giòn

Buồng sấy sử dụng không khí nóng tuần hoàn, nhiệt 60–95°C, vận tốc gió 1–5 m/s, residence time 20–120 phút tùy nhiệt ẩm đầu vào để đạt độ ẩm thành phẩm 1.5–6% (tùy loại).

Kiểm soát aw mục tiêu ≤ 0,25–0,45 là then chốt để bảo đảm giòn và hạn chế vi sinh, đồng thời kéo dài shelf life.

Sấy nhiều tầng (multi-stage dryer) cho phép bước đầu sấy nhanh ở 70–90°C và sau đó bước ổn định ở 40–60°C nhằm cân bằng ẩm lõi và bề mặt, giảm tạo nứt quá mức.

Làm nguội bằng belt cooler hoặc counterflow tunnel giúp đưa nhiệt độ sản phẩm về <35°C trước khi phủ, tránh hiện tượng kết dính khi coating.

2.6 Phủ hương, phủ đường và enrobing: hệ thống coaters

Coating system có dạng drum coater hoặc enrober spray; lượng dầu/siro kiểm soát bằng flowmeter ±1% và atomizer nozzle để đạt lớp phủ đồng đều 0,5–6% w/w.

Trong công nghệ chế biến ngũ cốc, thêm hương, màu và dinh dưỡng (vitamin, khoáng) phải tính toán hoạt tính nhiệt để tránh phân huỷ. Phun coating tại 40–60°C cho phép bám dính tốt, sau đó sản phẩm đi qua buồng sấy nhẹ để ổn định lớp phủ.

Tỷ lệ phủ và độ nhớt coating ảnh hưởng đến độ giòn, chỉ số độ bền cơ học và độ tan trong nước (disintegration).

2.7 Sàng phân loại, kiểm tra và loại bỏ lỗi

Vibratory sieves và air classifiers loại bỏ bột thừa và hạt vỡ, đảm bảo tỉ lệ sản phẩm đạt kích thước mục tiêu > 98%.

Metal detector và X-ray scanner kiểm tra chất lạ; checkweigher chính xác ±0.5 g cho gói nhỏ 30–100 g.

Camera vision control có thể kiểm tra màu Lab, độ bóng và độ phủ, cho phép loại bỏ lô không đạt thông số chất lượng tự động.

2.8 Đóng gói tự động và lựa chọn bao bì

Hệ thống đóng gói tự động gồm multihead weigher, VFFS (vertical form-fill-seal), horizontal flow pack hoặc premade pouch filler; tỷ lệ đóng gói 20–100 g đến 500–1000 g, tốc độ 30–120 gói/phút tùy máy.

Gói có thể được khí trơ (N₂ flushing) hoặc MAP để kéo dài shelf life; gas flush rate và residual O₂ target <1% là thông số cần giám sát.

Date coder, ultrasonic sealer, và case packer tích hợp giúp tự động hoá toàn bộ khâu đóng gói đến palletizing robot nếu cần.

2.9 Hệ thống điều khiển và giám sát: PLC/SCADA, sensors

Toàn bộ dây chuyền sản xuất ngũ cốc ăn sáng được điều khiển bởi PLC với giao diện SCADA, lưu trữ dữ liệu sản xuất (batch record) và cung cấp traceability.

Cảm biến nhiệt Pt100 với sai số ±0,1°C, cân load cell chính xác 0,05%, lưu lượng kế Coriolis cho syrup/oil dosing và cảm biến aw online (capacitive) đảm bảo kiểm soát chất lượng liên tục.

PID loop điều chỉnh nhiệt sấy, PID cascade được áp dụng cho vùng nhiệt extruder để giữ nhiệt độ ổn định ±1°C, đảm bảo tính lặp lại của sản phẩm.

2.10 An toàn công nghiệp và vệ sinh: CIP, GMP, phòng nổ

Thiết kế theo chuẩn GMP, vật liệu inox 316L, bề mặt Ra ≤ 0,8 µm và hệ CIP cho bồn trộn, ống dẫn và extruder seal giúp rút ngắn thời gian vệ sinh xuống 30–45 phút.

Phòng chống bụi mịn và phòng nổ (ATEX) áp dụng cho khu vực nghiền và chứa bột; hệ thống hút bụi công suất phù hợp và grounding/earthing cho băng tải.

Quy trình vệ sinh và khử trùng (SOP) kết hợp kiểm tra ATP sau CIP để xác nhận mức sạch, đạt tiêu chuẩn trước khi khởi động lô mới.

3.1 Thông số kỹ thuật điển hình

Một dây chuyền sản xuất ngũ cốc ăn sáng hiện đại được thiết kế theo công suất 500–5.000 kg/giờ tùy quy mô.

- Công suất nghiền: 2–10 tấn/ngày, kích thước hạt sau nghiền D90 150–250 µm.

- Preconditioner: thời gian lưu 20–120 giây, nhiệt độ 60–95°C, độ ẩm điều chỉnh 12–18%.

- Extruder: L/D 20:1–32:1, tốc độ vít 150–600 rpm, SME 50–150 kJ/kg, áp suất trước die 5–25 bar.

- Cutter: servo 200–1.200 rpm, kiểm soát chiều dài ±2 mm.

- Dryer: nhiệt độ 60–95°C, thời gian 20–120 phút, ẩm cuối 1,5–6%.

- Coating drum: tốc độ quay 5–25 rpm, dầu/siro 0,5–6% khối lượng sản phẩm.

- Hệ thống đóng gói tự động: tốc độ 30–120 gói/phút, độ chính xác ±0,5 g/gói.

Thông số này đảm bảo sản phẩm đạt độ nở 2.0–6.0, độ giòn lực bẻ <15 N và độ ẩm mục tiêu ≤ 6%.

3.2 Tiêu chuẩn an toàn và kiểm soát chất lượng

Để duy trì kiểm soát chất lượng, nhà máy phải tuân thủ các chuẩn quốc tế:

- HACCP: xác định và kiểm soát CCP trong nghiền, ép đùn, sấy và đóng gói.

- ISO 22000: hệ thống quản lý an toàn thực phẩm.

- BRC/IFS: yêu cầu thị trường châu Âu.

- FDA 21 CFR Part 117: quy định cho thực phẩm tại Hoa Kỳ.

- GMP & 5S: thực hành sản xuất tốt và quản lý vệ sinh.

Kiểm nghiệm vi sinh gồm E. coli <10 CFU/g, Salmonella âm tính/25g, nấm mốc ≤100 CFU/g.

Chỉ số hóa học: aflatoxin B1 ≤2 ppb, tổng aflatoxin ≤4 ppb, dư lượng thuốc BVTV theo Codex.

3.3 Thông số về năng lượng và môi trường

Một dây chuyền hiện đại cần tối ưu cả năng lượng lẫn môi trường:

- Tiêu thụ điện: 60–120 kWh/tấn sản phẩm.

- Tiêu thụ hơi: 150–200 kg/tấn (cho preconditioning và sấy).

- Tái sinh nhiệt sấy giúp giảm 25–30% năng lượng.

- Hệ thống hút bụi đạt chuẩn ATEX, độ ồn <80 dB(A).

- Nước thải từ CIP đạt QCVN 40:2011/BTNMT loại A trước khi xả.

Giải pháp tiết kiệm năng lượng: biến tần VFD cho motor, hệ thu hồi hơi ngưng và tận dụng nhiệt khí thải.

3.4 Chỉ số vận hành và độ tin cậy

Hiệu quả dây chuyền được đo bằng OEE (Overall Equipment Effectiveness) ≥ 85%.

- Tỷ lệ downtime ≤ 5%.

- Tỷ lệ sản phẩm đạt chuẩn > 98%.

- Chu kỳ bảo trì lớn: 15.000–20.000 giờ extruder.

- MTBF (Mean Time Between Failures): 18.000 giờ.

- MTTR (Mean Time To Repair): <30 phút cho linh kiện module.

Hệ thống PLC/SCADA lưu toàn bộ dữ liệu, phục vụ truy xuất nguồn gốc, đáp ứng yêu cầu kiểm toán từ khách hàng quốc tế.

3.5 Tiêu chuẩn bao bì và đóng gói

Trong công nghệ chế biến ngũ cốc, bao bì ảnh hưởng trực tiếp đến độ giòn và shelf life.

- Bao bì dạng pouch, hộp giấy tráng PE hoặc màng ghép PET/AL/PE.

- Độ truyền O₂ (OTR) ≤ 10 cc/m²/24h, độ truyền hơi nước (WVTR) ≤ 2 g/m²/24h.

- Bao bì tích hợp van N₂ hoặc MAP, dư lượng O₂ sau đóng gói <1%.

- Tất cả vật liệu bao bì phải đạt chuẩn FDA, EU 10/2011 và kiểm nghiệm migration.

Hệ thống đóng gói tự động tích hợp in date laser hoặc mực thực phẩm, checkweigher và metal detector cuối dây chuyền.

3.6 Phân loại dây chuyền theo ứng dụng

- Dây chuyền dạng flakes: dùng roller flaker sau extruder, tạo sản phẩm Cornflakes, Wheatflakes.

- Dây chuyền dạng puffed: sản phẩm giòn xốp từ ngô hoặc gạo, độ nở cao, texture nhẹ.

- Dây chuyền dạng coated: có module coating đường, mật ong hoặc socola.

- Dây chuyền dạng muesli/granola: kết hợp trộn hạt, sấy giòn và ép khối.

Mỗi loại dây chuyền yêu cầu khác nhau về die, nhiệt độ sấy và hệ thống coating, nhưng đều tích hợp kiểm soát chất lượng và tự động hóa.

4.1 Lợi ích vận hành và sản xuất

Đầu tư dây chuyền sản xuất ngũ cốc ăn sáng mang lại hiệu suất vượt trội. Với công suất 3.000 kg/giờ, nhà máy có thể đạt sản lượng 72 tấn/ngày, tương đương hơn 20.000 tấn/năm.

Tự động hóa PLC/SCADA giúp giảm 30–40% nhân công vận hành. Downtime giảm xuống ≤5%, nâng OEE ≥ 85%.

Hệ thống trao đổi nhiệt hồi thu trong sấy giảm tiêu hao năng lượng 25–30%. Hao hụt nguyên liệu thấp hơn 2%, giúp tiết kiệm hàng trăm tấn bột/năm.

Nhờ kiểm soát chất lượng theo thời gian thực, tỷ lệ sản phẩm đạt chuẩn >98%, giảm thiểu khiếu nại và trả hàng.

4.2 Lợi ích tài chính và quản trị chi phí

Một dây chuyền sản xuất ngũ cốc ăn sáng công nghệ mới có thời gian hoàn vốn (payback period) 3–5 năm.

- Chi phí nhân sự giảm 20–30% nhờ tự động hóa.

- Năng lượng giảm 15–25% so với dây chuyền truyền thống.

- Tỷ lệ sản phẩm lỗi giảm xuống <2%, tiết kiệm chi phí thu hồi và xử lý.

5.1 Giải pháp tổng thể – đồng bộ hóa quy trình

ETEK cung cấp dây chuyền sản xuất ngũ cốc ăn sáng trọn gói từ khâu khảo sát, thiết kế, lắp đặt, hiệu chỉnh đến đào tạo vận hành. Tất cả module từ nghiền, phối trộn, quy trình ép đùn, sấy, coating cho đến đóng gói tự động đều được tích hợp liền mạch, đảm bảo dữ liệu kết nối SCADA và khả năng giám sát tập trung.

Nhờ giải pháp EPC toàn diện, doanh nghiệp không cần phối hợp nhiều nhà thầu, giảm 15–20% chi phí đầu tư và rút ngắn thời gian đưa nhà máy vào vận hành.

5.2 Công nghệ quốc tế – đảm bảo vận hành ổn định

ETEK hợp tác với các hãng châu Âu và Nhật Bản, cung cấp extruder, dryer và coating system đạt chuẩn CE, HACCP và ISO 22000.

- Extruder L/D 32:1, kiểm soát SME chính xác ±5%, giúp sản phẩm đồng đều.

- Dryer multi-stage, tiết kiệm 25–30% năng lượng nhờ hồi thu nhiệt.

- Coating drum có hệ thống phun áp suất cao, phân tán đồng đều lớp phủ dinh dưỡng.

- Máy đóng gói tự động tốc độ 100–120 gói/phút, O₂ residual <1%.

Nhờ công nghệ này, dây chuyền vận hành liên tục 20.000 giờ trước bảo trì lớn, đảm bảo OEE ≥ 85%.

5.3 Linh hoạt tùy chỉnh theo nhu cầu sản phẩm

Không phải nhà máy nào cũng giống nhau. ETEK cung cấp nhiều cấu hình dây chuyền sản xuất ngũ cốc ăn sáng:

- Quy mô nhỏ (500–1.000 kg/giờ) cho doanh nghiệp khởi nghiệp.

- Quy mô trung bình (2.000–3.000 kg/giờ) cho sản phẩm thị trường nội địa.

- Quy mô lớn (5.000 kg/giờ trở lên) cho tập đoàn xuất khẩu.

Ngoài flakes và puffed cereal, ETEK còn tùy chỉnh module granola, muesli và coating đường/socola. Doanh nghiệp có thể sản xuất nhiều dòng sản phẩm khác nhau chỉ với một dây chuyền, tối ưu vốn đầu tư.

5.4 Hệ thống kiểm soát chất lượng thông minh

ETEK tích hợp cảm biến online: độ ẩm, aw, màu sắc, khối lượng và tạp chất kim loại. Các thông số truyền về trung tâm SCADA, cho phép phân tích dữ liệu và cảnh báo sai lệch theo thời gian thực.

Hệ thống camera vision AI có thể loại bỏ sản phẩm lệch màu hoặc vỡ nứt. Tất cả dữ liệu được lưu trữ theo chuẩn FDA 21 CFR Part 11, đáp ứng yêu cầu truy xuất nguồn gốc quốc tế.

Nhờ kiểm soát chất lượng toàn diện, tỷ lệ sản phẩm đạt chuẩn luôn duy trì >98%, giúp doanh nghiệp xây dựng thương hiệu uy tín.

5.5 Dịch vụ hậu mãi và hỗ trợ kỹ thuật

ETEK triển khai dịch vụ hỗ trợ 24/7, bao gồm bảo trì định kỳ, thay thế linh kiện trong vòng 24–48 giờ và cập nhật phần mềm từ xa.

- Thời gian phản hồi trung bình 6–12 giờ.

- Linh kiện dự phòng (dao cắt, vòng bi extruder, cảm biến, seal packing) luôn có sẵn.

- Hỗ trợ đào tạo đội ngũ vận hành và chuyển giao công nghệ.

Nhờ vậy, dây chuyền luôn trong trạng thái tối ưu, hạn chế downtime, giảm chi phí bảo trì dài hạn.

5.6 Giá trị khác biệt khi chọn ETEK

Chọn ETEK nghĩa là doanh nghiệp không chỉ mua thiết bị, mà còn nhận giải pháp hoàn chỉnh:

- Tối ưu năng lượng và chi phí vận hành.

- Công nghệ quốc tế đảm bảo chất lượng ổn định.

- Khả năng tùy chỉnh sản phẩm đa dạng.

- Dịch vụ hậu mãi và hỗ trợ kỹ thuật chuyên nghiệp.

Trong bối cảnh ngành thực phẩm cạnh tranh mạnh, ETEK mang đến lợi thế chiến lược để doanh nghiệp nâng cao năng lực sản xuất, đáp ứng nhu cầu thị trường và khẳng định thương hiệu bền vững.

Kết luận

Đầu tư dây chuyền sản xuất ngũ cốc ăn sáng hiện đại là giải pháp then chốt để doanh nghiệp thực phẩm tối ưu năng suất, nâng cao chất lượng và giảm chi phí. Với công nghệ tiên tiến, hệ thống tự động hóa và dịch vụ toàn diện, ETEK mang đến giải pháp đồng bộ, giúp doanh nghiệp phát triển bền vững và gia tăng lợi thế cạnh tranh trên thị trường.