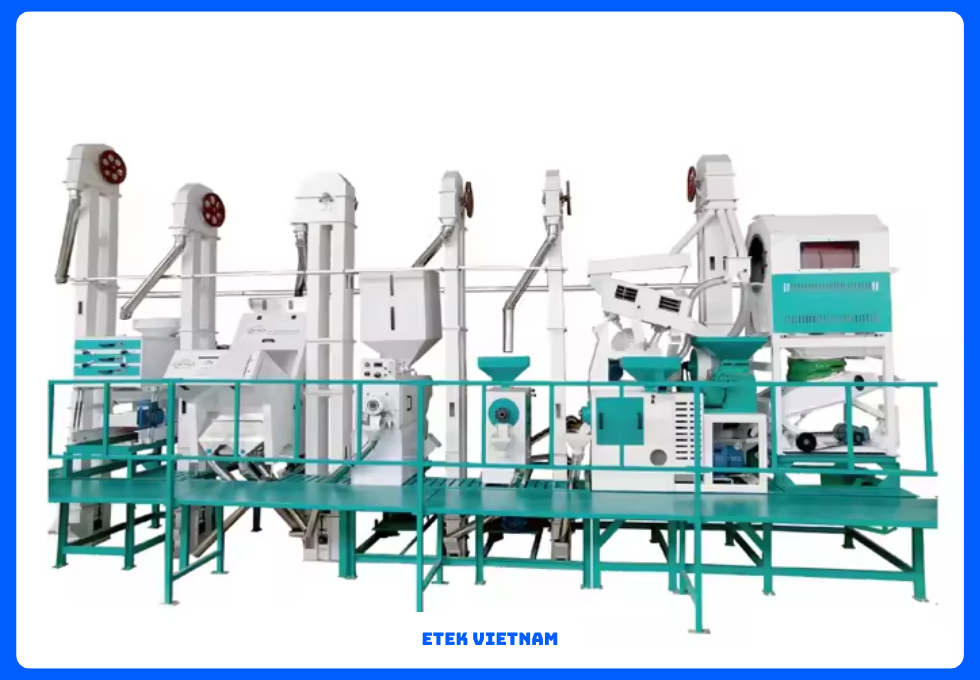

DÂY CHUYỀN XAY XÁT GẠO BỘT MÌ

Dây chuyền xay xát gạo bột mì mang lại giải pháp toàn diện cho chế biến lương thực, tối ưu hóa tỷ lệ thu hồi, giảm hàm lượng vỡ và đảm bảo chỉ số chất lượng như HRY, độ ẩm và hàm lượng tro. Hệ thống tích hợp máy xay xát gạo, trạm nghiền, thiết bị phân loại và hệ thống điều khiển PLC/SCADA để đạt năng suất và an toàn thực phẩm.

Trong bối cảnh an ninh lương thực và nhu cầu thực phẩm chế biến tăng, dây chuyền xay xát gạo bột mì trở thành yếu tố cốt lõi cho các nhà máy hiện đại. Thiết kế dây chuyền quyết định tỷ lệ thu hồi (milling recovery), tỷ lệ gạo nguyên hạt (head rice yield – HRY) và chất lượng bột mì thông qua độ mịn, độ ẩm và hàm lượng tro.

Quy trình công nghệ hiện đại tập trung vào giảm tổn thất cơ học, kiểm soát độ ẩm đầu vào và tối ưu chu trình cường độ nghiền để bảo toàn protein, tinh bột và đặc tính cảm quan. Việc tích hợp công nghệ chế biến như sấy tẩm (tempering), phân loại hạt bằng tách quán tính, và sàng rung chính xác giúp nâng cao hiệu suất.

Các nhà máy hiện đại áp dụng tự động hóa, phân tích NIR online và kiểm soát PID cho quá trình xay nghiền, từ đó đạt OEE cao, ít downtime và khả năng truy xuất nguồn gốc theo chuẩn ISO 22000 và GMP. Việc chọn máy xay xát gạo và tổ hợp nghiền bột mì phù hợp là quyết định chiến lược về chi phí vốn và chi phí vận hành.

2.1 Tổng quan cấu trúc dây chuyền

Một dây chuyền xay xát gạo bột mì tiêu chuẩn gồm các cụm chính: hệ thống tiếp nhận và làm sạch, máy xay xát sơ cấp, hệ tách vỏ và đánh bóng (rice huller & polisher), trạm đồng bộ cho bột mì gồm cối nghiền (roller mill), plansifter, purifier, cyclone/aspiration, hệ băng tải và thang nâng, kho trung chuyển và trạm đóng gói vô trùng.

Hệ thống kiểm soát trung tâm PLC/SCADA điều chỉnh tốc độ motor (VFD), độ mở van khí, áp lực dòng khí và khoảng hở cuộn nghiền (roll gap) theo setpoint để duy trì kích thước hạt mục tiêu D50 và D90. Cảm biến độ ẩm (capacitive hoặc NIR) giám sát độ ẩm hạt real-time để điều chỉnh thời gian tempering.

2.2 Module tiếp nhận và làm sạch

Tiếp nhận nguyên liệu bao gồm băng tải máng, băng tải xích và silo đầu vào với hệ cân điện tử (load cell) độ chính xác ±0,1%. Quá trình làm sạch sử dụng sơ đồ sau: sàng rung sơ cấp (mesh 5–20 mm) để loại sạn, destoner (tách đá), magnetic separator (tách sắt Fe ≥ 1 mm), aspirator (tách nhẹ bằng luồng khí) và length grader (phân chiều dài hạt). Mục tiêu là giảm tạp chất <0,2% trước khi vào máy xay xát.

Độ ẩm đầu vào cho gạo khô nên nằm trong dải 12–14% để đạt HRY tối ưu; với lúa tươi cần tempering để đạt 14–16% trước khi xay. Trong chế biến bột mì, lúa mì trước khi nghiền được temper từ 14–16% độ ẩm, tùy thuộc cấp độ protein và mục tiêu bột (bread flour hay pastry).

2.3 Nguyên lý xay xát gạo

Máy xay xát gạo được cấu thành từ huller (máy tách vỏ) loại rubber-roll hoặc abrasive. Rubber-roll thích hợp cho HRY cao, hoạt động với tốc độ vòng (RPM) đã hiệu chỉnh, áp lực tiếp xúc 50–120 kPa. Sau hulling, sữa gạo tiếp tục qua whitener/peeler để loại cặn vỏ còn lại và sau đó qua polisher để cải thiện độ sáng mẻ. Tỷ lệ vỡ (broken rice) được kiểm soát dưới 10% cho sản phẩm cao cấp.

Quá trình sử dụng suction và cyclone giúp thu hồi cám (bran) với hiệu suất >98% và giảm bụi. Bran sau đó được xử lý riêng cho mục đích sản xuất dầu cám hoặc thức ăn chăn nuôi. Kiểm soát nhiệt độ bề mặt hạt <35°C trong quá trình xay để tránh kết tủa độ ẩm và biến tính tinh bột.

2.4 Nguyên lý nghiền bột mì

Hệ nghiền bột mì sử dụng cặp con lăn (roller mills) để phá vỡ hạt lúa mì theo chuỗi break và reduction. Break rollers thường có tốc độ differential và độ nhám bề mặt corrugated, với gap điều chỉnh theo mm (ví dụ gap 0.30–0.05 mm cho các cấp break). Phần kế tiếp là plansifter: sàng tầng để tách endosperm theo kích thước, theo sau là purifier dùng luồng khí và lưới dao động nhằm tách tàn dư cám.

Sự kết hợp giữa roll gap, differential speed, và sieve mesh (thường mesh 100–500) quyết định phân bố kích thước hạt và độ mịn (ash content và extraction rate). Tỷ lệ extraction (tỷ lệ thu bột) mục tiêu dao động 72–78% với hàm lượng tro (ash) theo tiêu chuẩn sản phẩm: cake/pastry thấp tro <0.55%, bread flour trung bình 0.55–0.70%.

2.5 Hệ thống phân loại và thiết bị phụ trợ

Plansifter hoạt động theo nhiều tầng, mỗi tầng có kích thước lưới khác nhau để đạt granulometry mong muốn. Purifier sử dụng quạt hút để tách cám nhẹ, hiệu quả purifier tốt khi tốc độ gió 6–12 m/s và lưu lượng gió tính toán theo m3/h dựa trên công suất. Máy tách màu (color sorter) dùng camera CCD/NIR để loại bỏ hạt dị dạng với tỷ lệ phát hiện ≥99%.

Aspiration và cyclones cần thiết kế hệ số thu bụi >95% để bảo vệ môi trường nhà máy và đảm bảo chất lượng bột. Motor chính chọn công suất theo công suất danh định, ví dụ 30–250 kW cho roller mill tùy quy mô, với VFD cho phép điều chỉnh tốc độ.

2.6 Hệ thống điều khiển và tự động hóa

PLC kết hợp SCADA cung cấp giao diện HMI cho vận hành; dữ liệu từ cảm biến độ ẩm NIR, cảm biến tốc độ, load cell và cảm biến áp lực được log theo thời gian thực. Các thuật toán PID điều chỉnh roll gap và feed rate để duy trì D-value mục tiêu. Hệ thống MES liên kết quy trình vận hành với ERP để truy xuất nguồn gốc và quản lý kho.

Tích hợp hệ thống bảo mật vận hành, có interlock để ngắt máy khi phát hiện quá tải, quá nhiệt (>75°C) hoặc hàm lượng bụi vượt ngưỡng. Hệ thống CIP cho băng tải và silo, còn shutdown SOP để vệ sinh định kỳ và kiểm tra kim loại.

3.1 Thông số kỹ thuật điển hình

Một dây chuyền xay xát gạo bột mì hiện đại thường có dải công suất từ 20–600 tấn/ngày, tùy quy mô nhà máy hiện đại. Hệ thống được thiết kế theo các thông số chuẩn:

- Hiệu suất thu hồi gạo nguyên hạt (HRY): ≥ 65–68% cho gạo chất lượng cao.

- Tỷ lệ gạo tấm: ≤ 10% khi sử dụng máy xay xát gạo loại rubber-roll.

- Hiệu suất thu hồi bột mì (extraction rate): 72–78% cho các dây chuyền nghiền chuẩn châu Âu.

- Độ mịn bột (particle size D90): ≤ 180 µm với bột mì làm bánh, ≤ 120 µm cho bột pastry.

- Độ ẩm sản phẩm: gạo 13–14%, bột mì 12–14%.

- Hàm lượng tro: 0.55–0.70% (bread flour), ≤0.55% (pastry flour).

Những chỉ số này được giám sát liên tục bằng thiết bị phân tích NIR online để giảm sai số.

3.2 Tiêu chuẩn an toàn thực phẩm và vệ sinh

Trong công nghệ chế biến, hệ thống phải đạt các chuẩn quốc tế:

- ISO 22000 và HACCP: quản lý rủi ro an toàn thực phẩm.

- GMP (Good Manufacturing Practice): thực hành sản xuất tốt.

- 3-A Sanitary Standards và EHEDG: thiết kế vệ sinh cho thiết bị tiếp xúc trực tiếp với nguyên liệu.

- CE và RoHS: tuân thủ an toàn môi trường châu Âu.

Các bộ phận tiếp xúc sản phẩm chế tạo từ inox 304/316L với độ nhám bề mặt Ra ≤ 0.8 µm, hạn chế vi khuẩn bám. Gioăng đệm EPDM/PTFE chịu được CIP ở 85°C và hơi SIP 121°C.

3.3 Thông số vận hành của máy xay xát gạo

Máy tách vỏ rubber-roll hoạt động với chênh lệch tốc độ 25–30%, áp lực tiếp xúc 50–120 kPa. Polisher duy trì tốc độ vòng 800–1200 rpm, kết hợp aspirator hút bụi ≥95%. Nhiệt độ hạt sau đánh bóng ≤35°C, độ sáng (whiteness index) ≥ 38 cho gạo thành phẩm.

3.4 Thông số vận hành của nghiền bột mì

Roller mill break section: gap 0.30–0.05 mm, differential speed 2.5:1, công suất motor 30–45 kW. Reduction rolls: gap ≤0.04 mm, differential speed 1.25:1. Plansifter 6–8 tầng, diện tích sàng ≥25 m²/tấn/ngày. Purifier luồng gió 6–12 m/s, loại bỏ tạp chất ≥98%.

3.5 Chỉ số hiệu quả nhà máy hiện đại

OEE (Overall Equipment Effectiveness): ≥85%.

Downtime trung bình <5%.

Hao hụt sản phẩm trong chuyển mẻ ≤1,5%.

Độ chính xác cân đóng gói: ±0,1% trọng lượng.

3.6 Tiêu chuẩn môi trường và an toàn lao động

- Hệ thống hút bụi cyclone đạt hiệu suất ≥ 95%.

- Độ ồn trong khu sản xuất ≤ 80 dB(A).

- Bụi mịn trong không khí ≤ 2 mg/m³ theo chuẩn OSHA.

- Nước thải CIP xử lý đạt QCVN 40:2011/BTNMT.

3.7 Phân loại dây chuyền theo công nghệ

- Dây chuyền truyền thống: cơ giới hóa một phần, OEE 60–70%.

- Dây chuyền tự động hóa: SCADA, OEE 80–85%.

- Dây chuyền tích hợp số hóa: IoT, phân tích Big Data, truy xuất toàn bộ lô sản xuất, OEE ≥90%.

Những thông số và tiêu chuẩn này khẳng định vai trò quyết định của dây chuyền xay xát gạo bột mì trong tối ưu hóa năng suất, chất lượng và an toàn của nhà máy hiện đại.

4.1 Lợi ích vận hành

Triển khai dây chuyền xay xát gạo bột mì giúp nâng cao hiệu suất sản xuất rõ rệt. Một hệ thống công suất 300 tấn/ngày có thể đạt tỷ lệ thu hồi gạo nguyên hạt ≥68% và bột mì 75%, giảm hao hụt xuống còn 1–1,5%. Hệ thống tự động hóa SCADA/PLC giảm 30–40% nhu cầu nhân công trực tiếp.

Chi phí năng lượng giảm 20–25% nhờ công nghệ hồi thu khí và kiểm soát biến tần. Các nhà máy hiện đại duy trì uptime trên 20 giờ/ngày, chỉ downtime 3–5% và đạt OEE > 85%.

4.2 Lợi ích tài chính và quản lý

Với mô hình khép kín, doanh nghiệp có thời gian hoàn vốn trung bình 3–5 năm. Hệ thống đồng bộ dữ liệu MES-ERP giúp truy xuất lô hàng theo chuẩn ISO 22000, hỗ trợ quản lý tồn kho chính xác. Nhờ giảm sai sót, tiết kiệm chi phí bảo trì, lợi nhuận biên có thể tăng thêm 10–15%/năm.

4.3 Lợi ích chất lượng sản phẩm

Gạo thành phẩm có HRY ≥65%, tỷ lệ gạo vỡ <10%, whiteness index ≥38. Bột mì thành phẩm đạt độ tro <0,70%, độ mịn D90 ≤ 180 µm, ổn định protein 11–13% với bột bánh mì. Đặc tính cảm quan được giữ ổn định nhờ giảm tổn thất cơ học và kiểm soát độ ẩm.

4.4 Ứng dụng trong sản xuất gạo

Hệ thống máy xay xát gạo được ứng dụng từ nhà máy quy mô nhỏ (20–50 tấn/ngày) đến dây chuyền công nghiệp >500 tấn/ngày. Gạo thành phẩm phân phối nội địa, xuất khẩu sang thị trường khó tính như Nhật Bản, EU, nơi yêu cầu tỷ lệ vỡ và độ trắng cao.

4.5 Ứng dụng trong sản xuất bột mì

Các trạm nghiền bột mì công suất 200–400 tấn/ngày cung cấp bột chất lượng cao cho ngành bánh mì, mì ăn liền, pasta và bánh ngọt. Bột mì phân loại thành bread flour, all-purpose và pastry flour, tùy thông số protein, ash content.

4.6 Ứng dụng trong thực phẩm giá trị gia tăng

Ngoài gạo và bột mì truyền thống, dây chuyền còn chế biến gạo hữu cơ, gạo dinh dưỡng (fortified rice), bột mì không gluten, và bột mì nguyên cám. Đây là phân khúc giá trị cao, được ưa chuộng tại thị trường Bắc Mỹ và châu Âu.

4.7 Lợi ích thị trường và chiến lược phát triển

Với hạn sử dụng dài và chất lượng ổn định, sản phẩm từ dây chuyền hiện đại dễ dàng phân phối qua chuỗi bán lẻ, siêu thị, thương mại điện tử. Ở Đông Nam Á, 60–70% sản phẩm bột mì lưu thông thị trường có nguồn gốc từ dây chuyền tự động hóa cao.

4.8 Xu hướng phát triển trong tương lai

Ngành công nghiệp đang hướng tới tự động hóa toàn diện, phân tích Big Data, AI và IoT để tối ưu năng lượng và giảm chi phí. Các nhà máy hiện đại tích hợp truy xuất QR code, blockchain cho chuỗi cung ứng, và sản xuất xanh với CO₂/tấn sản phẩm ≤ 20 kg.

5.1 Giải pháp tổng thể – tối ưu chi phí

ETEK cung cấp dây chuyền xay xát gạo bột mì theo mô hình EPC khép kín, bao gồm khảo sát, thiết kế, lắp đặt, vận hành và bảo trì. Doanh nghiệp được giảm 15–20% chi phí so với việc sử dụng nhiều nhà cung cấp riêng lẻ. Hệ thống đồng bộ hóa dữ liệu sản xuất với ERP, giúp tối ưu quản lý tài chính và giảm chi phí vận hành.

5.2 Công nghệ tiên tiến – vận hành ổn định

ETEK chỉ sử dụng máy xay xát gạo và trạm nghiền bột mì đạt chứng nhận CE, RoHS, ISO 22000. Thiết bị polisher, roller mill, plansifter, purifier đều đạt độ chính xác cao, kiểm soát tro, protein và độ mịn theo chuẩn quốc tế. Hệ thống tự động hóa PLC/SCADA giúp giảm sai lệch, tăng uptime trên 20 giờ/ngày, tuổi thọ thiết bị trước khi đại tu đạt 25.000 giờ.

5.3 Tùy chỉnh linh hoạt theo nhu cầu

Không phải nhà máy hiện đại nào cũng có quy mô giống nhau. ETEK thiết kế dây chuyền công suất từ 20–600 tấn/ngày, đáp ứng sản xuất gạo tiêu dùng nội địa, gạo xuất khẩu, bột mì cho bánh mì, pasta hay bột hữu cơ cao cấp. Các giải pháp tùy biến bao gồm dây chuyền hữu cơ, không gluten, hoặc tăng cường dinh dưỡng.

5.4 Dịch vụ kỹ thuật và hậu mãi

ETEK cam kết hỗ trợ kỹ thuật 24/7. Thời gian phản hồi trung bình chỉ 6–12 giờ khi có sự cố. Linh kiện dự phòng (con lăn, sàng, cảm biến, gioăng) luôn sẵn sàng thay thế trong 24–48 giờ. Phần mềm điều khiển được cập nhật từ xa, bổ sung tính năng mới mà không cần thay đổi thiết bị.

5.5 Giá trị khác biệt khi chọn ETEK

Chọn ETEK đồng nghĩa với việc sở hữu một dây chuyền xay xát gạo bột mì không chỉ hiện đại mà còn bền vững. Doanh nghiệp có thể giảm chi phí sản xuất, tăng lợi nhuận biên, mở rộng sản phẩm đa dạng và đáp ứng các thị trường xuất khẩu khó tính. Hệ thống ETEK vừa mang lại hiệu quả sản xuất cao, vừa nâng cao giá trị thương hiệu.

Kết luận

Trong bối cảnh cạnh tranh khốc liệt, lựa chọn ETEK cho dây chuyền xay xát gạo bột mì là giải pháp toàn diện: công nghệ quốc tế, vận hành ổn định, tùy chỉnh linh hoạt và dịch vụ hậu mãi vượt trội. Đây là nền tảng vững chắc để doanh nghiệp nâng cao chất lượng, tối ưu năng suất và khẳng định vị thế trong ngành chế biến lương thực toàn cầu.

SẢN PHẨM LIÊN QUAN: