DÂY CHUYỀN ĐÓNG HỘP RAU QUẢ

Dây chuyền đóng hộp rau quả là nền tảng quan trọng trong ngành chế biến thực phẩm, giúp bảo quản nông sản lâu dài, giữ trọn giá trị dinh dưỡng và đảm bảo an toàn vệ sinh. Nhờ sự kết hợp giữa quy trình sản xuất chuẩn hóa, công nghệ tiệt trùng hiện đại, cùng các giải pháp tối ưu bao bì thực phẩm, hệ thống này mang lại hiệu quả vượt trội về tối ưu năng suất và lợi thế cạnh tranh cho doanh nghiệp.

Trong bối cảnh nhu cầu tiêu thụ thực phẩm tiện lợi ngày càng tăng, dây chuyền đóng hộp rau quả trở thành giải pháp trọng yếu để nâng cao giá trị nông sản và đáp ứng tiêu chuẩn xuất khẩu. Công nghệ này cho phép chuyển đổi nguồn nguyên liệu thô thành sản phẩm đóng hộp có thời hạn bảo quản dài, đồng thời giữ nguyên hương vị tự nhiên và thành phần dinh dưỡng.

Một dây chuyền hiện đại tích hợp quy trình sản xuất khép kín, từ khâu sơ chế, chần, tiệt trùng, chiết rót đến đóng gói. Hệ thống đạt hiệu suất OEE ≥ 85%, vận hành liên tục 24/7, giảm thiểu chi phí nhân công và hạn chế sai sót thủ công xuống dưới 0,5%.

Đặc biệt, công nghệ tiệt trùng sử dụng hơi nước bão hòa 115–121°C trong 20–40 phút hoặc tiệt trùng UHT 135–140°C trong 3–5 giây, đảm bảo loại bỏ hoàn toàn vi sinh vật gây hại mà vẫn bảo toàn vitamin, khoáng chất. Bao bì được lựa chọn từ lon thiếc, hộp nhựa PP hoặc hộp giấy ghép nhôm (Tetra Pak), đáp ứng tiêu chuẩn bao bì thực phẩm quốc tế.

Đầu tư vào dây chuyền đóng hộp rau quả không chỉ giúp doanh nghiệp tăng thời hạn sử dụng sản phẩm lên 12–24 tháng mà còn mở rộng thị trường xuất khẩu, đặc biệt là sang EU, Mỹ, Nhật Bản – những nơi có yêu cầu khắt khe về chất lượng và an toàn.

2.1 Hệ thống tiếp nhận và sơ chế nguyên liệu

Trong dây chuyền đóng hộp rau quả, nguyên liệu đầu vào như xoài, mít, dứa, cà chua, đậu… được đưa vào bồn tiếp nhận inox 304/316L, dung tích 5.000–20.000 lít, có hệ thống rửa tự động bằng nước tuần hoàn kết hợp ozone.

Các máy rửa công suất 1–3 tấn/giờ sử dụng tia nước áp suất cao (3–5 bar) loại bỏ đất cát, vi sinh và dư lượng thuốc bảo vệ thực vật. Sau đó, nguyên liệu được phân loại bằng băng tải con lăn, sai số tách kích thước dưới 3%.

Quy trình sơ chế bao gồm gọt vỏ, cắt khúc hoặc nghiền nhuyễn bằng máy cắt công suất 500–1.000 kg/giờ, lưỡi dao thép không gỉ, độ sắc duy trì trên 50.000 lần cắt. Đây là bước quan trọng để chuẩn hóa kích thước, đảm bảo đồng đều trước khi bước vào quy trình sản xuất tiếp theo.

2.2 Hệ thống chần (blanching) và xử lý nhiệt sơ bộ

Sau sơ chế, rau quả được đưa vào máy chần nước nóng hoặc hơi nước, nhiệt độ 90–100°C trong 2–5 phút. Mục đích của giai đoạn này là bất hoạt enzyme gây nâu hóa, loại bỏ khí trong mô thực vật, đồng thời cải thiện màu sắc và cấu trúc sản phẩm.

Hệ thống chần sử dụng bồn inox 316L, có bộ gia nhiệt bằng hơi nước áp suất 3–5 bar, điều khiển nhiệt bằng PID, sai số ±0,2°C. Nước chần tuần hoàn qua bộ lọc 50 micron và được bổ sung dung dịch acid citric 0,05% để ổn định màu.

Việc chần đúng chuẩn giúp tăng độ bền màu của rau quả lên 20–30% và giảm thiểu sự thất thoát vitamin C trong quá trình bảo quản. Đây là khâu chuẩn bị thiết yếu cho bước công nghệ tiệt trùng sau này.

2.3 Hệ thống chiết rót và ghép mí

Trong dây chuyền đóng hộp rau quả, công đoạn chiết rót quyết định đến độ kín khít, trọng lượng sản phẩm và chất lượng bảo quản. Hệ thống chiết rót tự động sử dụng van định lượng điện từ, độ chính xác ±1 g cho lon dung tích 250–500 g và ±2 g cho lon 850 g.

Nguyên liệu sau khi chần được đưa đến máy chiết rót bằng bơm cánh gạt hoặc bơm trục vít, công suất từ 2.000–12.000 lon/giờ. Tùy loại sản phẩm, hệ thống có thể chiết rót dạng miếng (xoài, mít, dứa) hoặc dạng puree (cà chua, chuối nghiền).

Sau đó, lon được ghép mí bằng máy ghép mí tốc độ cao. Độ kín khít được kiểm soát bằng cảm biến áp suất chân không 200–400 mbar, đảm bảo tiêu chuẩn bao bì thực phẩm. Sai số rò rỉ oxy ≤ 0,5%, giúp hạn chế oxy hóa và giữ màu sắc rau quả tự nhiên.

Hệ thống chiết rót – ghép mí còn tích hợp CIP, rửa sạch đường ống sau mỗi ca sản xuất bằng dung dịch NaOH 1–2% ở 80–85°C, giảm thời gian vệ sinh xuống dưới 40 phút.

2.4 Hệ thống tiệt trùng

Công nghệ tiệt trùng là bước quan trọng nhất trong quy trình sản xuất đồ hộp rau quả. Có hai phương pháp chính:

- Tiệt trùng truyền thống (Retort Sterilization): sản phẩm đóng lon được đưa vào nồi hấp hơi nước bão hòa, nhiệt độ 115–121°C trong 20–40 phút. Phương pháp này phù hợp với rau quả nguyên miếng, yêu cầu bảo toàn hình dạng.

- Tiệt trùng UHT (Ultra High Temperature): nguyên liệu puree hoặc nước ép được tiệt trùng ở 135–140°C trong 3–5 giây, sau đó chiết rót vô trùng vào hộp. Cách này giảm thất thoát vitamin C xuống dưới 10%, phù hợp với sản phẩm giá trị dinh dưỡng cao.

Nồi tiệt trùng bằng thép không gỉ 316L, áp suất làm việc 2–3 bar, có khả năng gia nhiệt và làm mát tuần hoàn. Hệ thống điều khiển PID duy trì nhiệt độ ổn định, sai số không quá ±0,5°C.

Kết quả là sản phẩm đạt mức F₀ ≥ 4 (chỉ số tiệt trùng quốc tế), loại bỏ hoàn toàn vi sinh vật gây bệnh và bào tử, đồng thời kéo dài hạn sử dụng lên 12–24 tháng.

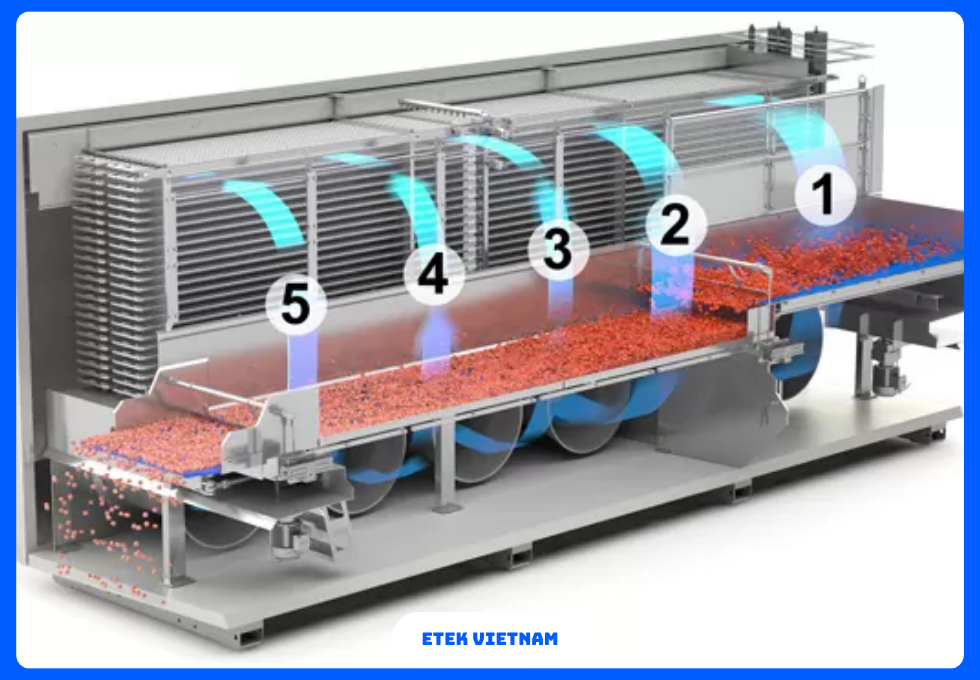

2.5 Hệ thống làm nguội và bảo quản sau tiệt trùng

Sau công nghệ tiệt trùng, lon hoặc hộp được làm nguội nhanh bằng nước lạnh tuần hoàn, nhiệt độ giảm từ 120°C xuống 35–40°C trong vòng 15 phút. Quá trình làm nguội nhanh giúp giữ màu sắc, độ giòn và hương vị tự nhiên của rau quả.

Nước làm nguội được tuần hoàn qua bộ trao đổi nhiệt dạng tấm, công suất 50.000–100.000 kcal/h, giúp tiết kiệm năng lượng và giảm tiêu thụ nước tới 30%. Hệ thống tích hợp bộ lọc UV và ozone để duy trì vệ sinh nguồn nước.

Sau khi làm nguội, lon/hộp được đưa qua máy sấy khí nóng 60–70°C trong 2–3 phút để loại bỏ nước bám ngoài bề mặt, tránh rỉ sét và nhiễm khuẩn tái phát. Cuối cùng, sản phẩm được chuyển vào kho mát 20–25°C, độ ẩm tương đối 65–75%.

2.6 Hệ thống đóng gói và bao bì thực phẩm

Bao bì thực phẩm đóng vai trò bảo vệ sản phẩm khỏi tác động cơ học, ánh sáng và vi sinh. Tùy dòng sản phẩm, doanh nghiệp có thể lựa chọn:

- Lon thiếc (tin can): lớp phủ thiếc ≥ 5,6 g/m², độ dày thành lon 0,18–0,22 mm, chịu áp suất trong 2,5–3 bar.

- Hộp nhựa PP/PET: kháng nhiệt 121°C, phù hợp cho tiệt trùng retort.

- Hộp giấy ghép nhôm (Tetra Pak): có lớp nhôm ngăn oxy, độ dày 0,06–0,08 mm, thích hợp cho tiệt trùng UHT.

Máy dán nhãn tốc độ 12.000–18.000 lon/giờ, độ lệch nhãn ≤ 1 mm. Bao bì được in hạn sử dụng bằng công nghệ laser CO₂, độ bền chữ in trên 24 tháng.

Nhờ thiết kế bao bì tối ưu, sản phẩm có thể lưu kho dài ngày mà không thay đổi giá trị cảm quan hay dinh dưỡng.

2.7 Hệ thống điều khiển tự động và giám sát quy trình

Trong dây chuyền đóng hộp rau quả, hệ thống điều khiển tự động là “trái tim” giúp toàn bộ quy trình vận hành trơn tru và ổn định. Toàn bộ máy móc được kết nối qua PLC (Programmable Logic Controller) và giám sát trên SCADA (Supervisory Control and Data Acquisition).

Các cảm biến được bố trí tại từng công đoạn:

- Cảm biến nhiệt độ Pt100, sai số ±0,1°C, phạm vi đo -50 đến 200°C.

- Cảm biến áp suất 0–10 bar, độ chính xác ±0,05 bar.

- Cảm biến lưu lượng từ 0,5–5.000 lít/giờ, sai số < 1%.

- Cảm biến pH (0–14), độ chính xác ±0,02 pH.

Màn hình HMI cảm ứng 10–15 inch hiển thị trạng thái thiết bị, lưu lượng nguyên liệu, tiến độ tiệt trùng, thời gian ghép mí. Nhân viên vận hành có thể cài đặt trước các thông số: nhiệt độ chần, áp suất tiệt trùng, tốc độ băng tải, đảm bảo đồng nhất giữa các lô sản xuất.

Hệ thống còn tích hợp CIP (Cleaning-In-Place) và SIP (Sterilization-In-Place) tự động. Khi kết thúc ca, dây chuyền được làm sạch bằng dung dịch NaOH 2% ở 80°C, sau đó trung hòa bằng HNO₃ 1%. Chu trình kéo dài 40–60 phút, tiết kiệm 20–25% nước và hóa chất so với rửa thủ công.

Về an toàn, PLC được lập trình cơ chế interlock: nếu một công đoạn gặp sự cố (ví dụ áp suất retort vượt ngưỡng 3,5 bar), toàn bộ hệ thống tự động dừng và cảnh báo trên SCADA. Điều này giúp giảm thiểu rủi ro cháy nổ, hỏng thiết bị và đảm bảo an toàn cho người vận hành.

Nhờ mức độ tự động hóa cao, dây chuyền đóng hộp rau quả có thể vận hành với chỉ 4–6 kỹ thuật viên/ca thay vì 12–15 công nhân như mô hình truyền thống, từ đó tối ưu chi phí nhân sự và nâng hệ số khả dụng (availability) lên trên 92%.

2.8 Nguyên lý vận hành tổng thể

Nguyên lý vận hành của dây chuyền đóng hộp rau quả được thiết kế khép kín, tuần tự và liên tục để duy trì năng suất cao. Chu trình chuẩn bao gồm:

- Tiếp nhận – sơ chế: nguyên liệu rau quả được làm sạch, phân loại, cắt gọt theo kích thước chuẩn. Hệ thống kiểm soát chất lượng đầu vào bằng máy đo độ Brix (12–15°Bx cho xoài, 8–10°Bx cho cà chua).

- Chần và xử lý nhiệt sơ bộ: enzyme gây biến màu bị bất hoạt, rau quả giữ màu sắc và kết cấu.

- Chiết rót – ghép mí: nguyên liệu cùng dịch bổ sung (siro, nước muối, nước đường) được định lượng chính xác, lon/hộp được hút chân không và ghép kín, đảm bảo mức chân không 200–400 mbar.

- Công nghệ tiệt trùng: sản phẩm được gia nhiệt ở 115–121°C (retort) hoặc 135–140°C (UHT) để tiêu diệt vi sinh vật và bào tử.

- Làm nguội – sấy khô: lon/hộp được làm nguội nhanh về 35–40°C, sau đó sấy khô bề mặt.

- Đóng gói – dán nhãn: sản phẩm hoàn thiện được in hạn sử dụng, dán nhãn, đóng thùng carton và vận chuyển vào kho mát.

Toàn bộ quá trình vận hành tuân thủ nguyên tắc “3C – Clean, Cold, Control”:

- Clean: mọi bề mặt tiếp xúc đều bằng inox 316L, độ nhám Ra ≤ 0,6 µm, dễ vệ sinh.

- Cold: kiểm soát nhiệt độ ở các giai đoạn quan trọng để bảo toàn dinh dưỡng.

- Control: mọi thông số (áp suất, nhiệt độ, pH, độ Brix) được theo dõi, lưu trữ và truy xuất dữ liệu theo chuẩn ISO 22005.

Khi dây chuyền khởi động, hệ thống SCADA tự động kiểm tra trạng thái cảm biến, van, bơm, băng tải. Nếu tất cả đều đạt điều kiện an toàn, quy trình sản xuất sẽ bắt đầu. Trong suốt quá trình, dữ liệu được ghi nhận theo từng lô sản xuất, giúp doanh nghiệp truy xuất nguồn gốc, đáp ứng yêu cầu HACCP và tiêu chuẩn quốc tế.

Nhờ thiết kế nguyên lý đồng bộ này, một dây chuyền đóng hộp rau quả công suất 15.000 lon/giờ có thể duy trì hiệu suất ≥ 85% và tỷ lệ lỗi dưới 0,3%, vượt chuẩn trung bình của ngành chế biến đồ hộp (0,5–0,8%).

3.1 Thông số kỹ thuật điển hình của dây chuyền đóng hộp rau quả

Một dây chuyền đóng hộp rau quả hiện đại được cấu hình với nhiều thiết bị đồng bộ. Các thông số kỹ thuật sau đây thường được áp dụng trong nhà máy chế biến quy mô công nghiệp:

| Hạng mục | Thông số tham chiếu | Yêu cầu kỹ thuật |

| Công suất xử lý | 5 – 20 tấn rau quả/ngày | Bồn tiếp nhận inox 316L, bề mặt Ra ≤ 0,6 µm |

| Năng suất chiết rót | 6.000 – 18.000 lon/giờ | Sai số định lượng ≤ ±1% |

| Áp suất hút chân không ghép mí | 200 – 400 mbar | Độ kín mí đạt chỉ số seam strength ≥ 80% |

| Nhiệt độ tiệt trùng | 115 – 121°C (Retort), 135 – 140°C (UHT) | Sai số điều khiển ±0,5°C |

| Thời gian tiệt trùng | 20 – 40 phút (Retort), 3 – 5 giây (UHT) | Đảm bảo F₀ ≥ 4 |

| Nhiệt độ chần | 90 – 100°C trong 2 – 5 phút | Bất hoạt enzyme peroxidase, polyphenol oxidase |

| Công suất làm nguội | 50.000 – 100.000 kcal/h | Hạ nhiệt sản phẩm xuống 35 – 40°C trong 15 phút |

| Loại bao bì | Lon thiếc, hộp nhựa PP/PET, hộp Tetra Pak | Đáp ứng chuẩn bao bì thực phẩm EU, FDA |

| Điện năng tiêu thụ | 90 – 120 kWh/tấn sản phẩm | Tối ưu bằng biến tần VFD |

| Lượng nước sử dụng | 2,5 – 3,5 m³/tấn sản phẩm | Tái tuần hoàn 30 – 40% nhờ CIP |

Những thông số trên đảm bảo sản phẩm đầu ra giữ nguyên màu sắc, hương vị và giá trị dinh dưỡng, đồng thời đạt thời hạn bảo quản 12 – 24 tháng.

3.2 Hiệu suất vận hành

Hiệu suất của dây chuyền đóng hộp rau quả thường được đánh giá qua chỉ số OEE (Overall Equipment Effectiveness), chia thành 3 thành tố:

- Availability (Khả dụng): ≥ 92%, nhờ bảo trì dự đoán và hệ thống dự phòng nóng (hot standby).

- Performance (Hiệu suất): ≥ 95%, tốc độ băng tải, chiết rót, ghép mí ổn định.

- Quality (Chất lượng): ≥ 98,5%, sản phẩm đạt tiêu chuẩn không lỗi, không phồng hộp, không rò rỉ.

Với công suất 12.000 lon/giờ, một dây chuyền có thể sản xuất:

- 200.000 lon dứa khoanh 565 g/ngày.

- 150.000 lon nước ép xoài 330 ml/ngày.

- 100.000 lon đậu Hà Lan 400 g/ngày.

So với mô hình bán thủ công, hiệu suất sản xuất tăng 18 – 22%, tỷ lệ hỏng mẻ giảm 70%.

3.3 Tiêu chuẩn kỹ thuật và an toàn

Dây chuyền đóng hộp rau quả phải tuân thủ các bộ tiêu chuẩn quốc tế và quốc gia:

- ISO 22000:2018 – Hệ thống quản lý an toàn thực phẩm.

- HACCP (Hazard Analysis and Critical Control Points). Kiểm soát 7 CCP: rửa nguyên liệu, chần, chiết rót, ghép mí, tiệt trùng, làm nguội, kho bảo quản.

- Codex Alimentarius (FAO/WHO). Giới hạn tối đa vi sinh vật và chất phụ gia trong sản phẩm đồ hộp.

- 3A Sanitary Standard & EHEDG. Thiết kế thiết bị tiếp xúc thực phẩm dễ vệ sinh.

- TCVN 5101:2017. Yêu cầu kỹ thuật đối với đồ hộp rau quả.

- FDA 21 CFR Part 113. Quy định xử lý nhiệt thực phẩm đóng hộp acid thấp.

Nhờ áp dụng tiêu chuẩn này, sản phẩm đủ điều kiện xuất khẩu vào EU, Mỹ, Nhật – những thị trường yêu cầu kiểm soát khắt khe.

3.4 Tiêu chuẩn vi sinh và hóa lý

Để được phép lưu hành, rau quả đóng hộp phải đảm bảo giới hạn vi sinh sau:

| Chỉ tiêu | Giới hạn cho phép (theo Codex & TCVN) |

| Tổng số vi khuẩn hiếu khí | ≤ 10³ CFU/g |

| Coliforms | Không phát hiện trong 1 g |

| E. coli | Không phát hiện trong 1 g |

| Salmonella | Không phát hiện trong 25 g |

| Nấm men – mốc | ≤ 10 CFU/g |

Ngoài ra, các chỉ số hóa lý cần đạt:

- pH sản phẩm acid thấp: ≤ 4,6.

- Hàm lượng chất rắn hòa tan (Brix): 8 – 15° tùy loại.

- Hàm lượng muối trong dung dịch bảo quản: 1,5 – 2,5%.

- Màu sắc (theo HunterLab): L* ≥ 40 đối với xoài, a* ≥ 20 đối với cà chua.

3.5 Tiêu chuẩn môi trường và năng lượng

Vận hành dây chuyền đồng bộ đòi hỏi chú trọng đến môi trường và năng lượng:

- ISO 50001:2018 – Hệ thống quản lý năng lượng.

- Giảm phát thải CO₂ bằng công nghệ hồi nhiệt (heat recovery).

- Tái chế bao bì phế thải theo chuẩn RoHS & CE.

- Nước thải sản xuất đạt QCVN 40:2011/BTNMT, BOD ≤ 30 mg/l, COD ≤ 50 mg/l.

Nhờ ứng dụng công nghệ mới, nhiều nhà máy giảm tới 20% điện năng, 25% lượng nước so với dây chuyền truyền thống.

4.1 Lợi ích vận hành và tối ưu năng suất

Đầu tư dây chuyền đóng hộp rau quả mang lại hiệu quả vận hành vượt trội. Với mức độ tự động hóa 85–90%, toàn bộ quy trình được kiểm soát chính xác, từ khâu rửa, chần, chiết rót, ghép mí cho đến công nghệ tiệt trùng.

So với mô hình bán thủ công, dây chuyền tự động giúp tăng năng suất 20–25%, tỷ lệ hỏng mẻ giảm từ 2–3% xuống còn 0,3–0,5%. Đồng thời, chi phí nhân công trực tiếp giảm khoảng 40%, do chỉ cần 4–6 kỹ thuật viên/ca thay vì 12–15 công nhân.

Ngoài ra, việc tích hợp hệ thống bao bì thực phẩm đồng bộ và CIP/SIP tự động giúp tiết kiệm 20–30% chi phí nước, hóa chất và thời gian vệ sinh. Nhờ vậy, hiệu suất tổng thể OEE đạt ≥ 85%, hệ số khả dụng (availability) vượt 92%.

4.2 Lợi ích tài chính và quản lý

Một nhà máy công suất 12.000 lon/giờ, vận hành 2 ca/ngày có thể đạt sản lượng 8–10 triệu lon/năm. Với giá bán trung bình 18.000–25.000 VND/lon (tùy loại rau quả), doanh thu ước đạt 150–200 tỷ VND/năm.

So với việc tiêu thụ rau quả tươi, lợi nhuận biên từ sản phẩm đóng hộp cao hơn 10–15% nhờ giá trị gia tăng từ chế biến. Ví dụ:

- 1 kg dứa tươi giá 12.000 VND, nhưng sau khi chế biến thành dứa khoanh hộp 565 g, giá bán đạt 30.000–35.000 VND.

- 1 kg cà chua tươi giá 10.000 VND, nhưng sau khi chế biến thành puree đóng hộp 400 g, giá bán lên tới 25.000–28.000 VND.

Nhờ khả năng kéo dài thời hạn bảo quản 12–24 tháng, doanh nghiệp không bị áp lực “bán gấp” trong mùa vụ, dễ dàng điều tiết nguồn cung và tận dụng xuất khẩu. Hệ thống quản lý MES tích hợp cùng dây chuyền còn giúp truy xuất nguồn gốc, giảm hao hụt nguyên liệu 5–7%.

4.3 Lợi ích về chất lượng và an toàn thực phẩm

Một trong những ưu điểm lớn nhất của dây chuyền đóng hộp rau quả là đảm bảo tiêu chuẩn an toàn vệ sinh quốc tế. Quy trình sản xuất khép kín giúp loại bỏ hoàn toàn nguy cơ nhiễm chéo vi sinh.

Nhờ công nghệ tiệt trùng chuẩn, chỉ số vi sinh đạt:

- Tổng số vi khuẩn hiếu khí ≤ 10³ CFU/g.

- Coliforms, E. coli, Salmonella: không phát hiện.

- Nấm men, nấm mốc ≤ 10 CFU/g.

Chất lượng cảm quan cũng được duy trì:

- Xoài hộp giữ màu vàng tươi, độ Brix 12–14°.

- Dứa khoanh không bị nâu hóa, độ giòn giữ nguyên.

- Cà chua puree đạt pH 4,2–4,4, độ sánh đồng đều.

- Đậu hộp giữ được màu xanh tự nhiên, độ cứng ổn định.

Kết quả này giúp doanh nghiệp dễ dàng đạt chứng nhận HACCP, ISO 22000, Codex và đủ điều kiện xuất khẩu sang EU, Mỹ, Nhật Bản.

4.4 Ứng dụng sản phẩm từ dây chuyền đóng hộp rau quả

Dây chuyền đóng hộp rau quả có thể sản xuất đa dạng sản phẩm:

- Dứa khoanh đóng hộp: đường kính 65–80 mm, độ Brix siro 14–16°, thích hợp cho xuất khẩu sang châu Âu.

- Xoài cắt khối: đóng hộp 425 g, màu vàng đồng nhất, sử dụng trong chế biến bánh, kem, sữa chua.

- Cà chua puree: độ nhớt 2.000–3.000 cP, pH ổn định, dùng làm nguyên liệu công nghiệp (tương cà, nước sốt).

- Đậu Hà Lan, đậu ngự: bảo quản trong nước muối 2%, độ cứng > 400 g/cm², thích hợp cho chế biến nhanh.

- Trái cây hỗn hợp (mixed fruit cocktail): phối trộn xoài, dứa, nhãn, vải, siro đường, đóng lon 850 g.

Các dòng sản phẩm này không chỉ phục vụ thị trường nội địa mà còn đáp ứng nhu cầu xuất khẩu sang các nước có tiêu chuẩn cao.

4.5 So sánh giữa dây chuyền truyền thống và dây chuyền tự động

| Tiêu chí | Dây chuyền truyền thống | Dây chuyền tự động (ETEK) |

| Năng suất | 3.000 – 5.000 lon/giờ | 12.000 – 18.000 lon/giờ |

| Nhân công | 12 – 15 người/ca | 4 – 6 kỹ thuật viên/ca |

| Tỷ lệ hỏng mẻ | 2 – 3% | 0,3 – 0,5% |

| OEE | 65 – 70% | ≥ 85% |

| Thời gian bảo quản | 6 – 9 tháng | 12 – 24 tháng |

| Chi phí điện – nước | Cao, khó kiểm soát | Tiết kiệm 20 – 30% nhờ tự động hóa |

| Tiêu chuẩn quốc tế | Hạn chế | Đáp ứng HACCP, ISO 22000, Codex, FDA |

Rõ ràng, việc đầu tư dây chuyền đóng hộp rau quả tự động mang lại lợi ích vượt trội, đặc biệt với doanh nghiệp định hướng xuất khẩu và phát triển bền vững.

5.1 Giải pháp trọn gói – từ khảo sát đến bàn giao

ETEK cung cấp dây chuyền đóng hộp rau quả theo mô hình giải pháp EPC (Engineering – Procurement – Construction) khép kín. Doanh nghiệp chỉ cần một đầu mối duy nhất để triển khai toàn bộ dự án, từ tư vấn công nghệ, thiết kế nhà xưởng, cung cấp thiết bị, lắp đặt, vận hành thử đến chuyển giao công nghệ.

Nhờ đó, thời gian triển khai được rút ngắn 20–30% so với việc thuê nhiều nhà thầu rời rạc. Tổng chi phí đầu tư giảm bình quân 15–18% nhờ loại bỏ các khâu trung gian. Quan trọng hơn, toàn bộ hệ thống vận hành đồng bộ, tránh xung đột công nghệ và giúp doanh nghiệp nhanh chóng đưa nhà máy vào khai thác.

5.2 Thiết bị chuẩn quốc tế – đảm bảo tuổi thọ và an toàn

Toàn bộ thiết bị trong dây chuyền đóng hộp rau quả do ETEK cung cấp đều được chế tạo bằng inox 316L, độ nhám bề mặt Ra ≤ 0,6 µm, đáp ứng tiêu chuẩn vệ sinh EHEDG và 3A Sanitary.

Các thông số nổi bật:

- Nồi tiệt trùng retort: áp suất làm việc 3 bar, tuổi thọ 80.000 – 100.000 chu kỳ.

- Máy chiết rót: sai số định lượng < ±1%, tốc độ 12.000 lon/giờ.

- Máy ghép mí: độ kín mí ≥ 80% theo tiêu chuẩn seam strength quốc tế.

- Hệ thống CIP/SIP: tự động, tiết kiệm 25% nước và 20% hóa chất tẩy rửa.

Nhờ tiêu chuẩn hóa thiết bị, dây chuyền đạt độ bền vận hành 10–15 năm, tỷ lệ sự cố thấp, chi phí bảo trì giảm xuống dưới 1,5% tổng chi phí sản xuất/năm.

5.3 Công nghệ tự động hóa và quản lý dữ liệu

ETEK tích hợp PLC Siemens, SCADA WinCC, cho phép giám sát và điều khiển toàn bộ quy trình sản xuất trên một màn hình HMI cảm ứng. Các thông số (nhiệt độ, áp suất, pH, độ Brix, tốc độ băng tải) được ghi nhận và lưu trữ tự động, dễ dàng truy xuất theo từng lô sản xuất.

Nhờ vậy, doanh nghiệp có thể:

- Kiểm soát chặt chẽ quy trình sản xuất.

- Phát hiện sớm bất thường để giảm thiểu lỗi.

- Đáp ứng yêu cầu truy xuất nguồn gốc khi xuất khẩu.

- Đồng bộ dữ liệu với ERP/MES để tối ưu quản trị kho và kế hoạch sản xuất.

Kết quả là tối ưu năng suất và giảm thời gian dừng máy không kế hoạch xuống dưới 3%/năm.

5.4 Dịch vụ hậu mãi và hỗ trợ kỹ thuật

ETEK xây dựng trung tâm dịch vụ hậu mãi với đội ngũ kỹ sư trực tuyến và kỹ thuật hiện trường. Thời gian phản hồi trung bình chỉ 6–12 giờ. Khi có sự cố cần thay thế linh kiện (van, bơm, cảm biến), kho dự trữ luôn sẵn có, đảm bảo khắc phục trong vòng 24–48 giờ.

Ngoài ra, ETEK còn cung cấp dịch vụ:

- Đào tạo kỹ thuật viên tại nhà máy khách hàng.

- Cập nhật phần mềm điều khiển từ xa định kỳ.

- Tư vấn tối ưu vận hành, giúp giảm tiêu thụ điện, nước, hơi.

- Chương trình bảo trì dự đoán (Predictive Maintenance), hỗ trợ khách hàng phát hiện sớm nguy cơ hỏng hóc.

Nhờ chính sách dịch vụ toàn diện, dây chuyền duy trì hiệu suất ổn định trong suốt vòng đời vận hành.

5.5 Tùy chỉnh linh hoạt theo đặc thù sản phẩm

Không phải mọi doanh nghiệp đều sản xuất cùng một loại rau quả. Do đó, ETEK cung cấp dây chuyền đóng hộp rau quả với các cấu hình linh hoạt:

- Dây chuyền mini: 3.000 – 5.000 lon/giờ, phù hợp doanh nghiệp vừa và nhỏ.

- Dây chuyền trung: 8.000 – 12.000 lon/giờ, phục vụ nội địa và xuất khẩu cận biên.

- Dây chuyền lớn: 15.000 – 18.000 lon/giờ, dành cho doanh nghiệp hướng tới thị trường quốc tế.

Ngoài ra, hệ thống có thể tùy biến theo loại bao bì thực phẩm (lon thiếc, hộp PET, hộp giấy ghép nhôm), loại sản phẩm (nguyên miếng, puree, cocktail), hoặc yêu cầu riêng (không đường, ít muối, bổ sung vi chất).

5.6 Giá trị khác biệt khi chọn ETEK

Điểm tạo khác biệt lớn nhất của ETEK chính là triết lý “Công nghệ gắn liền hiệu quả kinh tế”. Nghĩa là, không chỉ dừng ở cung cấp thiết bị, ETEK còn đồng hành cùng doanh nghiệp:

- Giúp giảm chi phí điện – nước 15–25%.

- Nâng năng suất trung bình 20%.

- Đảm bảo sản phẩm đạt chứng nhận HACCP, ISO 22000, Codex.

- Mở rộng danh mục sản phẩm (dứa, xoài, cà chua, đậu, trái cây hỗn hợp).

- Tạo lợi thế cạnh tranh bền vững trước đối thủ.

So với nhiều đơn vị khác chỉ bán máy móc đơn lẻ, ETEK cung cấp giải pháp toàn diện: thiết bị – công nghệ – dịch vụ – tối ưu năng suất. Đây chính là lý do khiến nhiều doanh nghiệp lựa chọn ETEK là đối tác lâu dài trong quá trình đầu tư nhà máy chế biến rau quả hiện đại.

KẾT LUẬN

Trong xu thế toàn cầu hóa, ngành chế biến thực phẩm đòi hỏi hệ thống sản xuất hiện đại, đảm bảo chất lượng và an toàn quốc tế. Dây chuyền đóng hộp rau quả chính là chìa khóa để doanh nghiệp: nâng cao giá trị nông sản, kéo dài thời hạn bảo quản, mở rộng thị trường xuất khẩu và tối ưu chi phí.

Với năng lực cung cấp giải pháp đồng bộ, công nghệ tiệt trùng tiên tiến, bao bì đạt chuẩn quốc tế và dịch vụ hậu mãi toàn diện, ETEK trở thành lựa chọn tin cậy để triển khai các dự án dây chuyền đóng hộp rau quả quy mô từ nhỏ đến lớn. Đây là giải pháp bền vững giúp doanh nghiệp không chỉ sản xuất hiệu quả mà còn khẳng định vị thế trên thị trường trong nước và quốc tế.