DÂY CHUYỀN SẢN XUẤT HOA QUẢ SẤY KHÔ SẤY DẺO

Dây chuyền sản xuất hoa quả sấy khô sấy dẻo ngày càng là giải pháp chiến lược cho chuỗi giá trị nông sản; kết hợp công nghệ sấy hiện đại, kiểm soát vi sinh và quy trình đóng gói vô trùng giúp nâng cao thời hạn bảo quản và chất lượng cảm quan.

Dây chuyền sản xuất hoa quả sấy khô sấy dẻo

Dẫn nhập phải nêu rõ mục tiêu của dây chuyền sản xuất hoa quả sấy khô sấy dẻo: chuyển nông sản tươi thành sản phẩm khô, dẻo đạt độ ẩm mục tiêu, giá trị dinh dưỡng được giữ lại và vi sinh được kiểm soát.

Quy trình sấy giúp giảm khối lượng và thể tích, tăng thời hạn lưu trữ, phù hợp cho phân phối nội địa và xuất khẩu.

Ngành chế biến nông sản yêu cầu tích hợp công nghệ sấy, hệ thống đo lường kiểm soát chất lượng và giải pháp tiết kiệm năng lượng để tối ưu chi phí vận hành.

Sản phẩm phổ biến gồm xoài sấy dẻo, chuối khô, táo sấy, nho khô, và hỗn hợp trái cây sấy, với chỉ tiêu vi sinh, độ ẩm và hoạt độ nước (aw) được quản lý chặt.

2.1 Cấu trúc dây chuyền sản xuất hoa quả sấy khô sấy dẻo

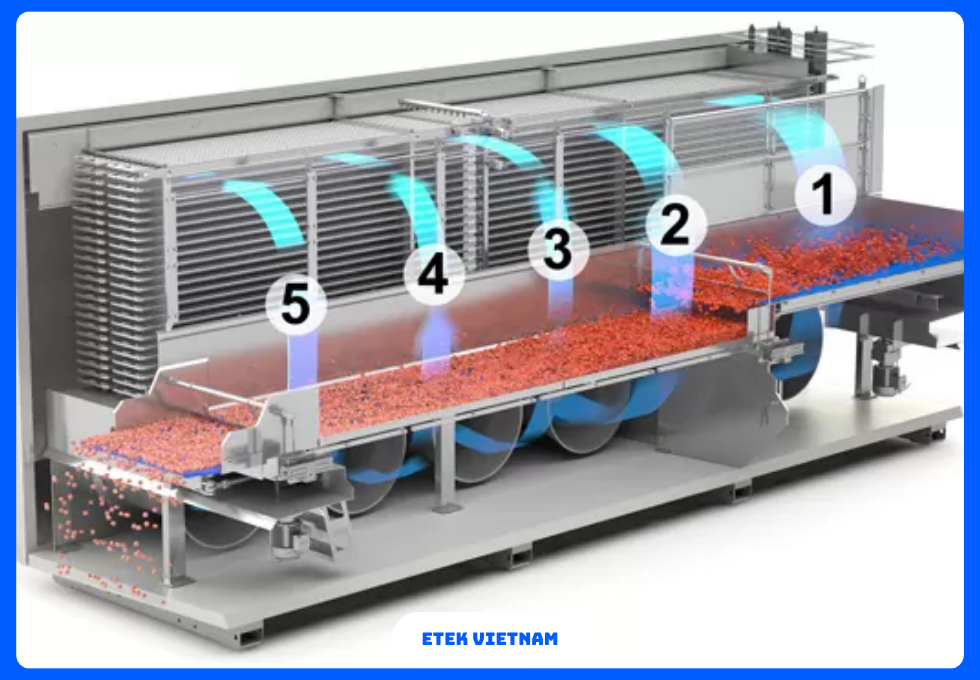

Dây chuyền thường bao gồm: khu tiếp nhận và phân loại, rửa và xử lý sơ bộ, cắt/gọt, thao tác tiền xử lý (blanching, hút chân không, ngâm đường/osmotic), hệ thống sấy chính (băng tải, sấy tầng sôi, sấy chân không, sấy lạnh/lyophilization), khu điều kiện/cân bằng, kiểm tra chất lượng in-line và đóng gói dưới khí trơ.

Mỗi module tích hợp bơm, quạt VFD, bồn chứa, bộ trao đổi nhiệt, bộ lọc HEPA cho môi trường đóng gói và hệ PLC/SCADA để điều khiển tự động.

2.2 Nguyên lý xử lý sơ bộ và tiền xử lý

Mục tiêu tiền xử lý là giảm thời gian sấy, giữ màu và cấu trúc mô, giảm hoạt động enzyme browning. Phương pháp phổ biến: blanching hơi 70–95°C trong 30–180 giây; ngâm osmotic trong dung dịch đường 30–60°Brix, tỷ lệ ngâm 1:2, thời gian 1–6 giờ; sử dụng acid ascorbic 0,5–1% để chống oxy hóa.

Xử lý hút chân không hoặc rửa siêu âm (ultrasonic) giúp loại tạp chất và giảm vi sinh ban đầu, tạo điều kiện cho kiểm soát chất lượng tốt ở bước sau.

2.3 Nguyên lý các công nghệ sấy — công nghệ sấy

Sấy đối lưu (hot air drying): nhiệt độ khoang 50–90°C, vận tốc gió 1–3 m/s, thời gian 4–24 giờ tùy loại. Hiệu suất truyền nhiệt chủ yếu bề mặt, dễ gây co rút nếu không điều khiển vật liệu.

Sấy tầng sôi (fluidized bed): không khí nóng 60–85°C, vận tốc nâng fluidization 0,5–2 m/s, thích hợp hạt vụn và lát mỏng, giúp truyền nhiệt đối lưu mạnh, thời gian sấy rút ngắn 30–60%.

Sấy chân không (vacuum drying): áp suất 10–50 mbar, nhiệt 40–70°C, giảm oxy hóa và giữ màu; phù hợp sấy dẻo, giữ cấu trúc tế bào, thời gian trung bình 6–12 giờ.

Sấy đông khô (freeze drying/Lyophilization): cấp đông ≤ -40°C, áp suất ≤ 0,5 mbar, quá trình thăng hoa; cho sản phẩm tái hút nước tốt, giữ dinh dưỡng tối đa nhưng chi phí đầu tư và năng lượng cao.

Sấy hồng ngoại và vi sóng kết hợp: sử dụng bức xạ IR 1–10 kW/m² hoặc vi sóng 0,5–2 kW, giảm thời gian sấy, cải thiện hiệu suất năng lượng khi kết hợp trao đổi nhiệt tĩnh.

2.4 Hệ thống trao đổi nhiệt, thu hồi và tiết kiệm năng lượng

Trao đổi nhiệt sử dụng bộ hồi nhiệt tấm hoặc ống xoắn, hiệu suất hồi nhiệt ≥ 70–92% tùy thiết kế. Hồi nhiệt hơi ngưng và trao đổi nhiệt cấp trước cho không khí vào giúp giảm tiêu thụ năng lượng.

Các giải pháp tiết kiệm năng lượng: sử dụng heat pump dryer với hệ số hiệu năng COP 3–6, thu hồi hơi ngưng cho tiền sấy, dùng cảm biến độ ẩm hồi tuyến để điều chỉnh lưu lượng gió, áp dụng VFD cho quạt để điều chỉnh công suất theo tải.

Tối ưu hóa tỷ lệ không khí tái tuần hoàn (recirculation) 50–85% với lọc sơ bộ để giảm năng lượng gia nhiệt mà vẫn kiểm soát ẩm.

2.5 Điều khiển, giám sát và kiểm soát chất lượng

Hệ PLC/SCADA theo dõi: nhiệt độ vùng mỗi zone ±0.5°C, độ ẩm tương đối khoang ±2% RH, vận tốc gió ±0.1 m/s, áp suất chân không ±1 mbar, thời gian cư trú (residence time).

Cảm biến online: cảm biến độ ẩm hạt, cảm biến aw (hệ thống đo hoạt độ nước), cân băng tải PLC tích hợp, máy quang phổ NIR để đo độ ẩm và độ đường (%Brix) tại điểm kiểm soát.

Hệ thống cảnh báo tự động khi: độ ẩm cuối > mục tiêu, màu Lab lệch mức chấp nhận, vi khuẩn tổng số (TPC) vượt ngưỡng. Dữ liệu lưu trữ tuân thủ traceability theo chuẩn ISO 22000.

2.6 Đóng gói, khí bảo quản và bảo quản sản phẩm

Sau sấy, bước conditioning ở 10–25°C, RH < 20% để cân bằng độ ẩm; tiếp theo đóng gói dưới khí trơ N2 với O2 < 2% để tránh oxy hóa; sử dụng màng barrier có WVTR ≤ 1 g/m²·24h và OTR ≤ 1 cm³/m²·24h·atm cho hạn bảo quản dài.

Packing options: túi zipper PE/PA/Al kết hợp sachet hút ẩm SiO₂, đóng gói flow-pack, vacuum pack, hoặc modified atmosphere packaging (MAP). Chỉ số an toàn: aw mục tiêu 0.20–0.60 tùy sản phẩm; ví dụ trái cây sấy khô aw ≤ 0.60, sấy dẻo aw 0.60–0.75.

2.7 Các tham số chất lượng cảm quan và vi sinh

Chỉ tiêu cơ bản: độ ẩm (%) cuối sản phẩm 8–18% tùy loại; aw mục tiêu 0.20–0.75; rehydration ratio; chỉ số màu Lab; độ cứng/độ dai đo bằng Texture Profile Analysis (TPA); TPC ≤ 10³ CFU/g; Yeast & Mold ≤ 10² CFU/g; Salmonella, E. coli, Listeria: không phát hiện trong 25 g.

Các phép đo xác minh bằng: Karl Fischer cho độ ẩm chính xác, máy đo aw (AquaLab), phân tích vi sinh theo phương pháp AOAC, kiểm tra dư lượng thuốc BVTV và kim loại nặng theo chuẩn quốc tế.

3.1 Thông số thiết kế cơ bản của dây chuyền sản xuất hoa quả sấy khô sấy dẻo

Công suất thiết kế: 200–10.000 kg/h tươi; hệ số chuyển đổi: 1 tấn tươi cho 100–300 kg thành phẩm tùy loại và mức hút ẩm.

Nhiệt độ khoang sấy: 40–150°C (tùy công nghệ). Lưu lượng không khí 1–8 m³/kg·h. Vận tốc gió băng tải 0.5–3 m/s. Áp suất sấy chân không 1–50 mbar khi áp dụng vacuum drying.

Tỷ lệ thu hồi năng lượng trao đổi nhiệt ≥ 70% cho thiết kế tiêu chuẩn, ≥ 90% khi trang bị hệ hồi nhiệt cấp cao. Mức tiêu thụ năng lượng: 0.5–4 kWh/kg thành phẩm, phụ thuộc công nghệ và tối ưu hóa.

3.2 Tiêu chuẩn an toàn thực phẩm và an toàn thiết bị

Áp dụng tiêu chuẩn HACCP và ISO 22000 cho hệ thống quản lý an toàn thực phẩm. Thiết bị chế tạo bằng inox 304/316L, Ra ≤ 0.8 µm, mặt tiếp xúc được mài bóng để giảm kết dính và thuận tiện CIP.

An toàn thiết bị: bảo vệ điện theo IEC 60204, van an toàn cho hệ hơi, cảm biến nhiệt quá nhiệt, hệ thống dập lửa cho kho sấy có nguy cơ bụi bốc cháy. Yêu cầu: vùng sạch cho đóng gói đạt Class ISO 7–8 tuỳ hàng.

3.3 Tiêu chuẩn kiểm soát chất lượng sản phẩm

Chỉ tiêu vi sinh, hóa lý và cảm quan phải phù hợp tiêu chuẩn quốc tế hoặc yêu cầu nhập khẩu: TPC, coliforms, Salmonella, sulfur dioxide (nếu xử lý SO₂), mức dư lượng thuốc bảo vệ thực vật < MRL quốc gia.

Chỉ tiêu cảm quan: màu sắc Lab trong giới hạn mô tả; độ dẻo/hệ số giòn theo TPA; tỷ lệ tái hút nước > 60% cho sản phẩm sấy mềm khi dùng thử rehydration.

Ghi chép lô, số batch, ngày sản xuất, ngày hết hạn, điều kiện bảo quản là bắt buộc theo traceability.

3.4 Tiêu chuẩn môi trường và xử lý nước thải

Nước thải sau xử lý rửa và blanching phải qua hệ xử lý: tách dầu mỡ, lắng, bể sinh học, lọc màng MBR nếu yêu cầu; thông số đầu ra BOD ≤ 100 mg/L, COD ≤ 250 mg/L theo QCVN.

Tiêu chí phát thải khí: kiểm soát mùi và khí thải từ quá trình sấy, có thể sử dụng biofilter hoặc RTO (Regenerative Thermal Oxidizer) khi cần xử lý VOC.

3.5 Chỉ số năng suất và hiệu quả vận hành

Mục tiêu OEE ≥ 85%. Tỷ lệ hao hụt trong khâu sơ chế ≤ 5%. Thời gian CIP 20–40 phút cho hệ module tiêu chuẩn. Thời gian trung bình giữa hai lần hỏng (MTBF) ≥ 10.000 giờ để đảm bảo năng suất.

Chỉ số năng lượng cụ thể: với heat pump dryer, tiêu thụ 0.5–1.2 kWh/kg; với freeze dryer, tiêu thụ 3–10 kWh/kg, do đó lựa chọn công nghệ phụ thuộc bài toán chi phí – chất lượng.

3.6 Tiêu chuẩn đóng gói và bảo quản cuối cùng

Hạn sử dụng mục tiêu: sản phẩm sấy khô bảo quản 6–18 tháng ở điều kiện đóng gói khí trơ và barrier cao. Kiểm soát nhiệt độ kho lưu trữ 15–25°C, RH ≤ 60% để tránh hút ẩm.

Vật liệu đóng gói đạt chỉ số WVTR và OTR thấp; sử dụng lớp nhôm (Al) hoặc đồng polyamide/nylon-aluminum laminates cho bảo vệ oxy và tia UV nếu cần.

4.1 Lợi ích vận hành cho doanh nghiệp

Việc triển khai dây chuyền sản xuất hoa quả sấy khô sấy dẻo giúp tối ưu hóa đáng kể hiệu quả sản xuất. Công suất dây chuyền từ 2.000–10.000 kg nguyên liệu/giờ cho phép xử lý ổn định nhiều loại trái cây khác nhau mà vẫn đảm bảo đồng nhất về chất lượng.

Tỷ lệ hao hụt sau chế biến giảm xuống ≤ 5% so với mức 10–12% ở dây chuyền truyền thống. Thời gian vận hành liên tục 20–22 giờ/ngày, uptime đạt 90–95%, rút ngắn chu kỳ sản xuất và tăng năng suất.

Khả năng tái sử dụng năng lượng từ hệ trao đổi nhiệt giúp tiết kiệm 20–35% chi phí điện, đặc biệt khi áp dụng heat pump dryer với COP ≥ 4,5.

4.2 Lợi ích tài chính và hiệu quả kinh tế

Một dây chuyền sản xuất hoa quả sấy khô sấy dẻo có thể mang lại ROI (Return on Investment) trong vòng 2–4 năm, nhờ chi phí sản xuất giảm 15–25% so với công nghệ cũ.

Doanh nghiệp giảm chi phí nhân công trực tiếp từ 20–30% nhờ hệ thống tự động hóa PLC/SCADA.

Giá bán sản phẩm cao hơn 1,5–3 lần so với nguyên liệu tươi, lợi nhuận biên tăng 20–40%.

Ví dụ, với 1 tấn xoài tươi (chi phí thu mua 10–12 triệu VNĐ), sau chế biến thành xoài sấy dẻo 200–250 kg, doanh thu đạt 30–35 triệu VNĐ, lợi nhuận gộp > 150% khi tối ưu công nghệ.

4.3 Lợi ích chất lượng sản phẩm

Sản phẩm từ dây chuyền sản xuất hoa quả sấy khô sấy dẻo giữ được > 85% vitamin C, > 90% carotenoid và polyphenol nhờ kiểm soát nhiệt độ và áp suất sấy.

Kết cấu dẻo, dai hoặc giòn được điều chỉnh bằng công nghệ sấy chân không và sấy đông khô.

Độ ẩm cuối ổn định 10–18%, hoạt độ nước aw ≤ 0.6–0.75, ngăn vi sinh phát triển.

Chỉ số cảm quan màu sắc L* ≥ 65 (giữ độ tươi), hương thơm tự nhiên, độ dẻo đo bằng TPA ở mức 1.5–2.5 N.

Các sản phẩm đạt chứng nhận HACCP, ISO 22000 và có thể xuất khẩu sang thị trường khó tính như EU, Mỹ, Nhật.

4.4 Ứng dụng đa dạng trong ngành chế biến nông sản

Dây chuyền sản xuất hoa quả sấy khô sấy dẻo không chỉ tạo ra sản phẩm snack mà còn ứng dụng cho nhiều phân khúc:

- Sản xuất trái cây sấy ăn liền: xoài, chuối, mít, thanh long, dứa.

- Nguyên liệu pha chế: topping trà sữa, ngũ cốc ăn liền, thanh dinh dưỡng.

- Sản phẩm xuất khẩu cao cấp: mix trái cây sấy khô trong túi MAP, snack organic.

- Ứng dụng dược liệu: sấy thảo mộc, gừng, nghệ, hồng trà dẻo.

- Sản phẩm quà tặng: hộp mix hoa quả sấy dẻo cao cấp, phù hợp phân khúc quà biếu Tết.

Ở thị trường châu Á, trái cây sấy dẻo đang tăng trưởng 15%/năm, trong khi thị trường snack lành mạnh toàn cầu đạt giá trị 70 tỷ USD vào năm 2024, mở ra cơ hội lớn cho doanh nghiệp.

4.5 Ứng dụng thực tiễn tại nhà máy

Tại Việt Nam, nhiều doanh nghiệp nông sản đã lắp đặt dây chuyền công suất 5.000 kg/ngày, giảm giá thành sản xuất 20% và nâng tỷ lệ đạt chuẩn xuất khẩu EU lên 95%.

Một nhà máy ở Thái Lan sử dụng công nghệ sấy kết hợp IR – vi sóng, giảm thời gian sấy chuối từ 12 giờ xuống còn 6 giờ, tiết kiệm 30% điện năng.

Ở Trung Quốc, dây chuyền sấy đông khô công suất lớn 3 tấn/ngày phục vụ xuất khẩu dâu tây và việt quất, đạt OEE 88% và doanh thu tăng 25%/năm.

Các minh chứng này cho thấy giá trị thực tiễn cao của việc áp dụng dây chuyền hiện đại trong ngành chế biến nông sản.

4.6 Xu hướng phát triển tương lai

Xu hướng toàn cầu của dây chuyền sản xuất hoa quả sấy khô sấy dẻo tập trung vào 4 yếu tố chính:

- Tự động hóa & IoT: Giám sát độ ẩm, nhiệt độ, vi sinh theo thời gian thực.

- Tiết kiệm năng lượng: Tích hợp heat recovery, sấy bơm nhiệt và hybrid IR–MW.

- Bao bì thông minh: QR code truy xuất nguồn gốc, bao bì compostable giảm nhựa.

- Thị trường xanh: Sản phẩm organic, không đường bổ sung, không chất bảo quản.

Các dây chuyền hiện đại phải hướng đến mô hình sản xuất bền vững, vừa đáp ứng tiêu chuẩn quốc tế, vừa tối ưu hóa hiệu quả kinh tế và môi trường.

5.1 Giải pháp tổng thể – tối ưu chi phí đầu tư

ETEK mang đến dây chuyền sản xuất hoa quả sấy khô sấy dẻo theo mô hình trọn gói EPC: từ khảo sát nguyên liệu, thiết kế công nghệ, lắp đặt, vận hành đến đào tạo nhân sự. Nhờ đó, nhà máy giảm được 15–25% chi phí đầu tư so với việc thuê nhiều nhà thầu riêng lẻ.

Tất cả thiết bị sấy, băng tải, hệ thống trao đổi nhiệt đều được tối ưu hóa năng lượng, với mức tiêu thụ chỉ 0.8–1.5 kWh/kg thành phẩm, thấp hơn trung bình ngành tới 20%. Điều này mang lại lợi thế cạnh tranh rõ rệt cho doanh nghiệp trong dài hạn.

5.2 Công nghệ quốc tế – vận hành ổn định và bền vững

ETEK áp dụng công nghệ sấy tiên tiến: sấy bơm nhiệt COP ≥ 4, sấy chân không áp suất ≤ 20 mbar, sấy đông khô -40°C, áp suất 0.1–0.5 mbar, cho sản phẩm đạt độ ẩm 8–15% và aw ≤ 0.6.

Các hệ thống này được thiết kế theo tiêu chuẩn châu Âu EHEDG, sử dụng inox 316L, bề mặt Ra ≤ 0.8 µm, chống bám dính và dễ vệ sinh CIP/SIP.

Tuổi thọ trung bình của hệ thống quạt, máy nén, buồng sấy đạt 20.000–25.000 giờ, tỷ lệ downtime < 3%, OEE đạt ≥ 87%, đảm bảo hiệu suất sản xuất ổn định.

5.3 Tùy chỉnh linh hoạt theo nhu cầu doanh nghiệp

ETEK không cung cấp giải pháp “một mẫu cho tất cả” mà thiết kế dây chuyền sản xuất hoa quả sấy khô sấy dẻo phù hợp từng đối tượng:

- Doanh nghiệp vừa và nhỏ: công suất 500–2.000 kg/ngày, tập trung thị trường nội địa.

- Nhà máy trung bình: công suất 5.000–10.000 kg/ngày, hướng tới xuất khẩu sang châu Á.

- Tập đoàn lớn: công suất 20.000–50.000 kg/ngày, tích hợp sấy đông khô, đáp ứng thị trường Mỹ, EU, Nhật.

Ngoài ra, ETEK còn tùy chỉnh giải pháp chuyên biệt cho sản phẩm giá trị cao: xoài organic, thanh long ruột đỏ, thảo mộc sấy dẻo, giúp doanh nghiệp đa dạng hóa danh mục sản phẩm.

5.4 Hệ thống tự động hóa – kiểm soát chất lượng tối ưu

ETEK tích hợp PLC/SCADA, kết nối IoT, giám sát online nhiệt độ ±0.5°C, độ ẩm ±2% RH, áp suất ±1 mbar.

Hệ thống lưu trữ dữ liệu 24/7 theo chuẩn ISO 22000 và HACCP, hỗ trợ traceability xuất khẩu.

Ứng dụng NIR, sensor aw online giúp theo dõi độ ẩm, đường (°Brix) của hoa quả ngay trong quá trình sấy. Nếu phát hiện sai lệch, hệ thống tự động điều chỉnh lưu lượng gió, nhiệt và thời gian cư trú, đảm bảo thành phẩm đạt chuẩn ngay từ khâu đầu.

5.5 Hậu mãi và dịch vụ kỹ thuật toàn diện

ETEK duy trì trung tâm hỗ trợ kỹ thuật 24/7, phản hồi sự cố trong 6–12 giờ.

Kho linh kiện dự phòng (quạt, bơm, gioăng, sensor) luôn sẵn sàng, thay thế trong 24–48 giờ để không gián đoạn sản xuất.

Ngoài bảo trì định kỳ, ETEK còn cung cấp dịch vụ nâng cấp phần mềm từ xa, bổ sung thuật toán tối ưu năng lượng và cải thiện chất lượng sản phẩm mà không cần thay đổi thiết bị.

5.6 Giá trị khác biệt khi lựa chọn ETEK

Chọn ETEK nghĩa là doanh nghiệp không chỉ sở hữu một dây chuyền sản xuất hoa quả sấy khô sấy dẻo hiện đại, mà còn được tiếp cận giải pháp toàn diện:

- Công nghệ sấy tiên tiến, tiết kiệm năng lượng và bảo toàn dinh dưỡng.

- Tùy chỉnh phù hợp với từng quy mô, từng loại nông sản.

- Hệ thống kiểm soát chất lượng tích hợp, hỗ trợ xuất khẩu quốc tế.

- Dịch vụ hậu mãi và hỗ trợ kỹ thuật nhanh chóng, bền vững.

Nhờ những lợi thế này, ETEK trở thành đối tác tin cậy, giúp doanh nghiệp chế biến nông sản nâng cao hiệu quả, tối ưu chi phí và khẳng định thương hiệu trên thị trường toàn cầu.

Kết luận

Trong kỷ nguyên công nghiệp 4.0, dây chuyền sản xuất hoa quả sấy khô sấy dẻo không chỉ là công cụ chế biến mà còn là chìa khóa mở rộng giá trị chuỗi nông sản. Với sự kết hợp giữa công nghệ sấy quốc tế, giải pháp tiết kiệm năng lượng, cùng hệ thống kiểm soát chất lượng nghiêm ngặt, ETEK mang đến giải pháp toàn diện giúp doanh nghiệp tối ưu sản xuất và phát triển bền vững.