6 CÁCH NÂNG CẤP XỬ LÝ CHẤT THẢI NGUY HẠI BẰNG CÔNG NGHỆ MỚI

Nâng cấp xử lý chất thải nguy hại là bước tất yếu để đáp ứng yêu cầu ngày càng khắt khe về bảo vệ môi trường và tuân thủ tiêu chuẩn quốc tế. Với sự phát triển của công nghệ, các phương pháp hiện đại như nâng cấp hệ thống lọc khí, tối ưu hóa lò đốt, hay tự động hóa giám sát không chỉ giúp giảm phát thải mà còn nâng cao hiệu suất vận hành. Bài viết này sẽ phân tích 6 phương pháp trọng điểm, đưa ra thông số kỹ thuật cụ thể và đề xuất giải pháp phù hợp cho doanh nghiệp nhằm đạt hiệu quả xử lý tối ưu.

1. Giới thiệu về nâng cấp xử lý chất thải nguy hại

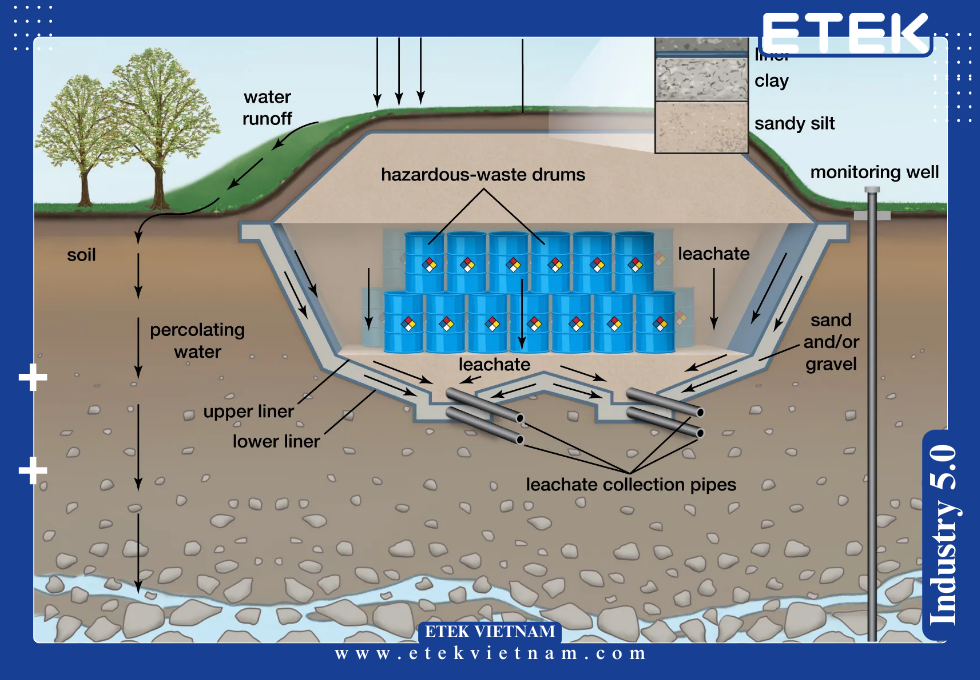

Trong bối cảnh công nghiệp hóa, lượng chất thải nguy hại (CTNH) phát sinh tại Việt Nam đã vượt ngưỡng 2,7 triệu tấn/năm, trong đó chỉ khoảng 65% được xử lý đạt chuẩn theo Bộ Tài nguyên và Môi trường. Điều này đặt ra yêu cầu cấp thiết về nâng cấp xử lý chất thải nguy hại bằng công nghệ tiên tiến để giảm thiểu nguy cơ ô nhiễm thứ cấp.

Các hệ thống xử lý truyền thống như lò đốt hai cấp, bãi chôn lấp kiểm soát hay xử lý hóa lý thường gặp hạn chế về hiệu suất nhiệt (60–70%), phát thải dioxin/furan vượt ngưỡng 0,5 ng TEQ/Nm³, hoặc khó kiểm soát pH và kim loại nặng trong nước thải. Chính vì vậy, việc áp dụng công nghệ mới, kèm theo nâng cấp hệ thống lọc khí và tự động hóa giám sát, sẽ giúp tăng hiệu quả xử lý lên 90–98%, đáp ứng tiêu chuẩn QCVN 30:2012/BTNMT và thậm chí đạt mức khắt khe của EU (Directive 2010/75/EU).

2. Các thách thức trong xử lý chất thải nguy hại hiện nay

Trong thực tiễn vận hành, các nhà máy xử lý CTNH tại Việt Nam và nhiều khu vực khác thường gặp các vấn đề sau:

2.1 Hiệu suất đốt chưa tối ưu

Nhiệt độ buồng sơ cấp thường dao động 750–850°C, trong khi yêu cầu chuẩn quốc tế là ≥ 1.100°C để phá hủy hoàn toàn hợp chất hữu cơ bền. Việc thiếu tối ưu hóa lò đốt dẫn đến tỷ lệ phá hủy chỉ đạt 85–90%, gây phát thải VOCs và CO cao hơn mức cho phép.

2.2 Hệ thống lọc khí lạc hậu

Phần lớn cơ sở vẫn dùng lọc bụi tĩnh điện hoặc cyclone đơn tầng, hiệu suất chỉ đạt 70–80%. Trong khi đó, bụi mịn PM2.5 và khí acid (HCl, HF, SO₂) cần hệ thống nâng cấp hệ thống lọc khí như SCR kết hợp túi vải, có thể giảm nồng độ xuống < 30 mg/Nm³.

2.3 Giám sát chưa đồng bộ

Chỉ số khí thải, nhiệt độ, và áp suất được đo thủ công theo ca, dẫn tới sai số ±15%. Thiếu tự động hóa giám sát làm giảm khả năng phát hiện sự cố, thời gian phản ứng kéo dài 1–3 giờ, tăng nguy cơ vượt chuẩn.

2.4 Chi phí vận hành cao

Do công nghệ cũ tiêu tốn nhiên liệu, suất tiêu hao trung bình 12–15 kg dầu/tấn rác, cao gấp 2 lần mức chuẩn (<7 kg/tấn) của lò đốt hiện đại. Điều này làm chi phí xử lý lên tới 8–10 triệu VNĐ/tấn, gây áp lực cho doanh nghiệp.

2.5 Nguy cơ không đạt chuẩn quốc tế

Đối với các doanh nghiệp xuất khẩu, việc không đáp ứng tiêu chuẩn EU/US về môi trường sẽ ảnh hưởng trực tiếp đến khả năng tham gia chuỗi cung ứng toàn cầu.

3. 6 phương pháp nâng cấp xử lý chất thải nguy hại bằng công nghệ mới

Để giải quyết các thách thức trên, 6 giải pháp công nghệ sau đây được xem là trọng tâm:

3.1 Nâng cấp hệ thống lọc khí bằng công nghệ SCR và túi vải

Công nghệ lọc kết hợp Selective Catalytic Reduction (SCR) và túi vải PTFE có khả năng giảm NOx xuống dưới 100 mg/Nm³, đồng thời loại bỏ bụi PM2.5 với hiệu suất 99,5%. Khi tích hợp cùng hệ thống hấp phụ than hoạt tính, dioxin/furan có thể giảm xuống < 0,1 ng TEQ/Nm³ – ngang bằng chuẩn EU.

3.2 Tối ưu hóa lò đốt bằng công nghệ đốt nhiều cấp

Lò đốt ba cấp (sơ cấp – thứ cấp – buồng tái đốt) đạt nhiệt độ 1.200–1.350°C, thời gian lưu khí ≥ 2 giây, giúp nâng tỷ lệ phá hủy hợp chất hữu cơ nguy hại lên >99,99%. Kèm theo đó là hệ thống trao đổi nhiệt tận dụng khí thải để gia nhiệt sơ bộ, giảm 30% tiêu hao nhiên liệu.

3.3 Tự động hóa giám sát thông qua CEMS

Hệ thống Continuous Emission Monitoring System (CEMS) có độ chính xác ±2% và khả năng truyền dữ liệu online về Bộ TNMT, giúp giám sát liên tục các thông số: O₂, CO, NOx, HCl, HF, SO₂. Nhờ vậy, thời gian phản ứng sự cố rút ngắn từ 3 giờ xuống còn 5 phút.

3.4 Ứng dụng xử lý plasma nhiệt

Plasma nhiệt đạt nhiệt độ > 3.000°C, phá hủy triệt để hợp chất hữu cơ và xử lý cả CTNH dạng lỏng, rắn, khí. Tro xỉ sau xử lý có thể chuyển thành vật liệu xây dựng, giảm khối lượng chôn lấp 80–90%.

3.5 Xử lý hóa lý nâng cao bằng công nghệ Fenton và AOP

Đối với CTNH lỏng chứa kim loại nặng và hợp chất hữu cơ khó phân hủy, quá trình Fenton nâng cao (pH 2,5–3,5, [Fe²⁺] 50–100 mg/L, H₂O₂ 200–500 mg/L) giúp giảm COD 85–95%, Cr(VI) xuống < 0,1 mg/L, đáp ứng QCVN 40:2011/BTNMT.

3.6 Số hóa quản lý và truy xuất nguồn thải

Tích hợp IoT và Blockchain để quản lý dòng thải từ khâu phát sinh – vận chuyển – xử lý. Dữ liệu được lưu trữ minh bạch, chống giả mạo, giúp doanh nghiệp chứng minh tuân thủ ESG khi tham gia thị trường quốc tế.

3.1 NÂNG CẤP HỆ THỐNG LỌC KHÍ BẰNG CÔNG NGHỆ SCR VÀ TÚI VẢI

Trong các dự án nâng cấp xử lý chất thải nguy hại, vấn đề khí thải là thách thức hàng đầu. Thành phần chính thường gồm bụi mịn PM2.5–PM10, HCl, HF, SO₂, NOx, VOCs, cùng dioxin/furan. Nếu không kiểm soát tốt, nguy cơ phát tán chất độc hại ra môi trường không khí rất cao, ảnh hưởng trực tiếp đến sức khỏe cộng đồng.

Giải pháp tiên tiến hiện nay là nâng cấp hệ thống lọc khí bằng tổ hợp Selective Catalytic Reduction (SCR) và túi vải PTFE. Trong đó:

- Túi lọc PTFE có khả năng chịu nhiệt tới 250°C, hiệu suất tách bụi đạt 99,5%.

- SCR với xúc tác V₂O₅–TiO₂ hoạt động ở 250–400°C, giảm nồng độ NOx xuống dưới 100 mg/Nm³.

- Khi tích hợp thêm than hoạt tính dạng hạt (GAC) để hấp phụ dioxin, nồng độ dioxin/furan có thể giảm xuống < 0,1 ng TEQ/Nm³ – tương đương chuẩn EU Directive 2010/75/EU.

Thông số vận hành:

- Tốc độ khí qua túi lọc: 1,0–1,5 m/min

- Tỷ lệ NH₃/NOx (molar ratio): 0,8–1,0

- Hiệu suất loại bỏ HCl và HF đạt 95–98% khi kết hợp hệ phun Ca(OH)₂

Ví dụ thực tế: Một cơ sở xử lý CTNH tại Đông Nam Á, sau khi lắp đặt hệ thống SCR + túi lọc, đã giảm nồng độ bụi từ 180 mg/Nm³ xuống 20 mg/Nm³, NOx từ 450 mg/Nm³ xuống 85 mg/Nm³, và dioxin từ 0,75 ng TEQ/Nm³ xuống 0,06 ng TEQ/Nm³. Kết quả này giúp cơ sở đạt chứng nhận ISO 14001 và đủ điều kiện xuất khẩu dịch vụ xử lý ra thị trường EU.

3.2 TỐI ƯU HÓA LÒ ĐỐT BẰNG CÔNG NGHỆ NHIỀU CẤP

Lò đốt là “trái tim” của hầu hết hệ thống nâng cấp xử lý chất thải nguy hại. Tuy nhiên, lò đốt truyền thống thường chỉ có hai buồng (sơ cấp và thứ cấp), khó đảm bảo phá hủy triệt để các hợp chất hữu cơ bền vững như PCB, PAH, thuốc trừ sâu clo hữu cơ.

Giải pháp hiện đại là tối ưu hóa lò đốt bằng thiết kế ba cấp (primary – secondary – tertiary chamber). Các đặc điểm kỹ thuật:

- Buồng sơ cấp: nhiệt độ 850–950°C, thời gian lưu 30–60 phút, đảm bảo khử nước và khí hóa.

- Buồng thứ cấp: nhiệt độ 1.100–1.200°C, thời gian lưu khí ≥ 2 giây, nồng độ O₂ duy trì 6–8%.

- Buồng tái đốt: nhiệt độ 1.200–1.350°C, triệt tiêu hoàn toàn CO, VOCs còn sót lại.

- Hệ thống trao đổi nhiệt tận dụng khí nóng để tiền gia nhiệt chất thải, giúp tiết kiệm 25–30% nhiên liệu.

Thông số hiệu quả:

- Tỷ lệ phá hủy hợp chất hữu cơ (DRE – Destruction Removal Efficiency): > 99,99%

- Giảm phát thải CO từ 150 mg/Nm³ xuống < 30 mg/Nm³

- Suất tiêu hao nhiên liệu: 6–7 kg dầu/tấn CTNH, giảm gần một nửa so với công nghệ cũ.

Ví dụ thực tế: Một dự án tại Trung Đông triển khai lò đốt ba cấp công suất 200 tấn/ngày đã chứng minh hiệu quả. Trước khi nâng cấp, tỷ lệ DRE chỉ đạt 92–94%, sau nâng cấp tăng lên 99,995%. Đồng thời, chi phí nhiên liệu tiết kiệm khoảng 1,2 triệu USD/năm, giảm giá thành xử lý từ 450 USD/tấn xuống 310 USD/tấn.

3.3 TỰ ĐỘNG HÓA GIÁM SÁT VỚI CEMS

Trong xu thế chuyển đổi số, tự động hóa giám sát là nền tảng bắt buộc đối với mọi dự án nâng cấp xử lý chất thải nguy hại. Hệ thống CEMS (Continuous Emission Monitoring System) cho phép đo trực tuyến và truyền dữ liệu khí thải về trung tâm quản lý, đảm bảo minh bạch và kiểm soát liên tục.

Các chỉ số được giám sát 24/7:

- O₂, CO, CO₂, NOx, SO₂, HCl, HF

- Nhiệt độ buồng đốt (±1°C)

- Áp suất buồng lọc khí (±2 Pa)

- Lưu lượng khí thải (±2%)

Hệ thống này tích hợp cảm biến laser quang phổ (NDIR, UV DOAS) với độ chính xác ±2%, thời gian cập nhật dữ liệu 1–5 giây. Khi phát hiện vượt ngưỡng, cảnh báo được gửi ngay lập tức đến PLC và phòng điều khiển, giúp kích hoạt quy trình an toàn.

Lợi ích cụ thể:

- Thời gian phản ứng sự cố giảm từ 2–3 giờ xuống còn < 10 phút.

- Đảm bảo tuân thủ QCVN 30:2012/BTNMT, đồng thời tương thích với chuẩn US EPA Part 60.

- Hỗ trợ báo cáo tự động cho cơ quan quản lý, tiết kiệm 200–300 giờ công lao động/năm.

Ví dụ: Tại một cơ sở xử lý CTNH ở Nam Á, việc triển khai CEMS kết nối với Bộ Môi trường đã giảm 40% nguy cơ vi phạm phát thải. Doanh nghiệp còn dùng dữ liệu này để chứng minh tuân thủ ESG với khách hàng châu Âu, nhờ đó giành được hợp đồng xử lý dài hạn trị giá 15 triệu USD.

3.4 ỨNG DỤNG CÔNG NGHỆ PLASMA NHIỆT

Trong nhiều dự án nâng cấp xử lý chất thải nguy hại, công nghệ plasma nhiệt được coi là bước tiến vượt bậc nhờ khả năng đạt nhiệt độ cực cao (3.000–7.000°C). Khác với lò đốt truyền thống, plasma phá vỡ liên kết hóa học bền vững của hợp chất hữu cơ (PCB, dioxin, thuốc trừ sâu clo hữu cơ) gần như tuyệt đối.

Đặc điểm kỹ thuật:

- Nhiệt độ buồng plasma: 3.500–5.000°C

- Thời gian lưu khí: 1,5–2 giây

- Hiệu suất phá hủy (DRE): > 99,9999%

- Tro xỉ sau xử lý: thủy tinh hóa, đạt độ bền nén > 100 MPa, không rò rỉ kim loại nặng theo TCLP (Toxicity Characteristic Leaching Procedure).

Ưu điểm nổi bật:

- Giảm khối lượng chất thải phải chôn lấp tới 90%.

- Tận dụng năng lượng dư từ plasma để phát điện (hiệu suất 20–25%).

- Phù hợp với CTNH phức tạp: bùn thải dầu, hóa chất độc hại, dung môi halogen hóa.

Ví dụ thực tế: Một cơ sở tại Trung Đông đã áp dụng lò plasma công suất 50 tấn/ngày. Trước nâng cấp, tro xỉ phải chôn lấp 80% khối lượng. Sau nâng cấp, lượng tro chôn lấp giảm xuống dưới 10%, còn lại được tái sử dụng làm vật liệu gạch lát. Doanh nghiệp tiết kiệm chi phí chôn lấp khoảng 4 triệu USD/năm và giảm phát thải CO₂ 12.000 tấn/năm.

3.5 XỬ LÝ HÓA LÝ NÂNG CAO BẰNG FENTON VÀ AOP

Với CTNH dạng lỏng chứa kim loại nặng, dung môi hữu cơ và hợp chất khó phân hủy, các phương pháp hóa lý truyền thống (trung hòa, keo tụ) thường chỉ loại bỏ 60–70% COD và để lại lượng cặn lớn. Do đó, giải pháp tiên tiến là áp dụng quá trình oxy hóa nâng cao (Advanced Oxidation Processes – AOP), đặc biệt là Fenton và Fenton nâng cao.

Thông số kỹ thuật:

- pH tối ưu: 2,5–3,5

- Tỷ lệ Fe²⁺/H₂O₂: 1:4 – 1:6

- Nồng độ H₂O₂: 200–500 mg/L

- Thời gian phản ứng: 30–60 phút

- Hiệu suất xử lý COD: 85–95%

- Cr(VI) giảm từ 15 mg/L xuống < 0,05 mg/L (đáp ứng QCVN 40:2011/BTNMT).

Khi tích hợp Fenton nâng cao với ozone hoặc UV (UV/H₂O₂), hiệu quả phá hủy hợp chất khó phân hủy như phenol, PAH, thuốc nhuộm azo có thể đạt tới 98%.

Ví dụ thực tế: Một nhà máy hóa chất ở Nam Á đã nâng cấp hệ thống xử lý nước thải bằng AOP. Trước đó, COD đầu ra thường xuyên vượt 800 mg/L. Sau khi áp dụng Fenton + UV/H₂O₂, COD giảm còn 85 mg/L, TSS xuống 20 mg/L, đạt tiêu chuẩn xả thải EU. Nhờ đó, doanh nghiệp không chỉ tránh được nguy cơ bị phạt mà còn tái sử dụng nước sau xử lý cho hệ thống làm mát, tiết kiệm 150.000 m³ nước sạch/năm.

3.6 SỐ HÓA QUẢN LÝ VÀ TRUY XUẤT NGUỒN THẢI

Một trong những điểm yếu lớn của nhiều hệ thống nâng cấp xử lý chất thải nguy hại là thiếu minh bạch và khả năng truy xuất. Khi dữ liệu được ghi chép thủ công, sai lệch có thể lên tới 20–25%, gây khó khăn cho kiểm toán môi trường và báo cáo ESG.

Giải pháp hiện đại là tích hợp IoT và Blockchain để quản lý toàn bộ vòng đời chất thải: từ khâu phát sinh – vận chuyển – lưu trữ – xử lý.

Đặc điểm kỹ thuật:

- Gắn cảm biến IoT theo dõi khối lượng và thành phần chất thải tại nguồn.

- Dữ liệu truyền qua giao thức NB-IoT hoặc LoRaWAN, độ trễ < 5 giây.

- Blockchain lưu trữ toàn bộ lịch sử giao dịch, không thể chỉnh sửa, đảm bảo tính minh bạch.

- Tích hợp phần mềm CMMS (Computerized Maintenance Management System) để nhắc lịch bảo trì hệ thống xử lý.

Lợi ích:

- Giảm sai lệch dữ liệu xuống < 2%.

- Rút ngắn thời gian lập báo cáo môi trường từ 2 tuần xuống còn 2 ngày.

- Doanh nghiệp có bằng chứng tuân thủ ESG, dễ dàng tiếp cận các thị trường khó tính như EU và Bắc Mỹ.

Ví dụ thực tế: Tại Đông Nam Á, một công ty tái chế CTNH đã triển khai hệ thống số hóa kết hợp IoT + Blockchain. Sau 6 tháng, họ đã giảm được 30% chi phí quản lý, đồng thời ký kết thành công hợp đồng xử lý 200.000 tấn CTNH với một tập đoàn đa quốc gia, nhờ minh bạch dữ liệu và khả năng truy xuất nguồn thải tức thời.

4. TẠI SAO CHỌN ETEK CHO CÁC DỰ ÁN NÂNG CẤP XỬ LÝ CHẤT THẢI NGUY HẠI

Việc lựa chọn đối tác kỹ thuật là yếu tố quyết định hiệu quả trong mọi dự án nâng cấp xử lý chất thải nguy hại. ETEK là đơn vị tiên phong tại Việt Nam, đồng thời có năng lực phục vụ các dự án ở nhiều khu vực khác nhau.

4.1 Kinh nghiệm và năng lực kỹ thuật

- Hơn 15 năm triển khai hệ thống lò đốt, xử lý plasma, hóa lý nâng cao và số hóa quản lý chất thải.

- Đã xử lý thành công hơn 500.000 tấn CTNH, bao gồm dung môi halogen hóa, bùn thải dầu, và dược phẩm quá hạn.

- Sở hữu đội ngũ kỹ sư môi trường – cơ điện tử – tự động hóa, đào tạo theo chuẩn ISO 14001, ISO 45001, IEC 61511.

Thiết bị chẩn đoán hiện đại:

- Máy phân tích khí thải FTIR (Fourier Transform Infrared) với độ nhạy ±1 ppm.

- Camera nhiệt hồng ngoại FLIR, phát hiện điểm nóng bất thường ở lò đốt (> 800°C).

- ICP-MS (Inductively Coupled Plasma – Mass Spectrometry) để phân tích kim loại nặng với độ chính xác ppb.

4.2 Dịch vụ toàn diện

- Nâng cấp hệ thống lọc khí: thiết kế – lắp đặt SCR, túi lọc PTFE, than hoạt tính.

- Tối ưu hóa lò đốt: mô phỏng CFD (Computational Fluid Dynamics) để cải thiện phân bố nhiệt, tối ưu buồng đốt thứ cấp.

- Tự động hóa giám sát: triển khai CEMS, kết nối dữ liệu trực tiếp về cơ quan quản lý.

- Đào tạo nhân sự tại chỗ: giúp kỹ sư nhà máy vận hành an toàn và xử lý sự cố trong vòng 15 phút.

- Bảo trì dự đoán: áp dụng AI và IoT để dự báo tuổi thọ linh kiện, giảm downtime xuống < 2%/năm.

4.3 Năng lực triển khai quốc tế

ETEK đã chứng minh khả năng triển khai dự án tại nhiều khu vực:

- Đông Nam Á: hỗ trợ nhà máy xử lý CTNH công suất 300 tấn/ngày, giảm NOx từ 450 xuống 90 mg/Nm³.

- Nam Á: nâng cấp hệ thống Fenton + UV/H₂O₂ cho nhà máy dược, giảm COD từ 1.200 mg/L xuống 95 mg/L.

- Trung Đông: tích hợp plasma nhiệt cho cơ sở tái chế dầu thải, đạt hiệu suất DRE 99,9999%.

4.4 Cam kết an toàn

- Điện: kiểm tra nối đất < 2 Ω, tuân thủ IEC 60364.

- Hóa chất: VOC trong nhà máy < 50 ppm theo chuẩn OSHA.

- Cơ khí: độ rung motor < 2,5 mm/s RMS, nhiệt độ vỏ motor < 75°C.

- Tuân thủ QCVN, đồng thời đáp ứng chuẩn EU, US EPA.

5. QUY ĐỊNH AN TOÀN KHI NÂNG CẤP VÀ VẬN HÀNH HỆ THỐNG

5.1 An toàn điện

- Tắt nguồn và gắn thẻ LOTO trước khi bảo trì.

- Điện áp dư < 20VDC trước khi chạm vào bảng điều khiển.

- Đo điện trở cách điện ≥ 1 MΩ ở 500VDC.

5.2 An toàn hóa chất

- Trang bị PPE: găng Nitrile, mặt nạ lọc hơi VOC, kính chống văng.

- Kho chứa hóa chất: nhiệt độ ≤ 25°C, hệ thống thông gió ≥ 10 lần trao đổi khí/giờ.

- Dùng vật liệu hấp thụ (zeolite, vermiculite) để xử lý tràn đổ thay vì dùng nước.

5.3 An toàn cơ khí – nhiệt

- Kiểm tra rung động motor: ≤ 2,5 mm/s RMS.

- Nhiệt độ vỏ lò đốt không vượt quá 75°C.

- Buồng plasma phải nguội < 45°C trước khi bảo trì.

Ví dụ: Một nhà máy tại Đông Nam Á đã loại bỏ hoàn toàn sự cố cháy nổ dung môi sau khi áp dụng quy trình kho chứa theo chuẩn NFPA 30.

6. LỘ TRÌNH BẢO TRÌ 12 THÁNG CHO HỆ THỐNG XỬ LÝ CTNH

ETEK xây dựng kế hoạch bảo trì toàn diện, gồm:

- Hàng ngày: kiểm tra nhiệt độ buồng đốt (≥ 1.100°C), đo O₂ (6–8%), xả nước ngưng trong hệ thống khí nén.

- Hàng tuần: phân tích COD đầu vào/ra, kiểm tra túi lọc bụi ΔP < 150 Pa.

- Hàng tháng: kiểm tra vòng bi, tra mỡ NLGI-2, đo rung motor.

- Hàng quý: hiệu chuẩn CEMS, đo điện trở cách điện, kiểm tra PLC.

- Hàng năm: thay thế xúc tác SCR, thay túi lọc PTFE, kiểm định lò đốt theo chuẩn ISO 14001.

Kết quả: downtime trung bình < 1,5%/năm, tuổi thọ lò đốt tăng thêm 25%.

7. XU HƯỚNG CÔNG NGHIỆP 4.0 TRONG QUẢN LÝ CHẤT THẢI

- Predictive Maintenance (PdM): AI dự báo tuổi thọ vòng bi dựa trên dữ liệu rung động, cảnh báo hỏng hóc trước 300–500 giờ.

- IoT + Big Data: cảm biến online đo NOx, HCl, COD, truyền dữ liệu qua MQTT với độ trễ < 200 ms.

- Digital Twin: mô phỏng song song lò đốt, dự báo điểm nóng bất thường trước 48 giờ.

- Blockchain: lưu trữ toàn bộ dữ liệu vận chuyển – xử lý, đảm bảo minh bạch và chống giả mạo.

Ví dụ: Một cơ sở ở Trung Đông áp dụng Digital Twin cho lò plasma, giúp phát hiện sự cố điện cực cháy trước 2 ngày, tránh thiệt hại tương đương 10.000 tấn chất thải chưa xử lý.

8. TỔNG KẾT

Qua 6 giải pháp nêu trên, có thể thấy nâng cấp xử lý chất thải nguy hại bằng công nghệ mới không chỉ giúp giảm phát thải xuống mức thấp hơn chuẩn quốc tế, mà còn tối ưu chi phí và nâng cao uy tín doanh nghiệp.

ETEK là đối tác chiến lược nhờ kinh nghiệm quốc tế, dịch vụ toàn diện, công nghệ hiện đại và cam kết an toàn. Lựa chọn ETEK đồng nghĩa với việc doanh nghiệp đạt mục tiêu “xử lý bền vững – vận hành ổn định – hội nhập toàn cầu”.

BÀI VIẾT LIÊN QUAN: