3 PHƯƠNG PHÁP KIỂM SOÁT RỦI RO XỬ LÝ CHẤT THẢI CÔNG NGHIỆP

Kiểm soát rủi ro xử lý chất thải công nghiệp là nhiệm vụ trọng yếu nhằm giảm thiểu sự cố môi trường, đảm bảo an toàn lao động và duy trì tuân thủ pháp luật. Các phương pháp hiện đại dựa trên đánh giá nguy cơ, kế hoạch ứng phó và công nghệ an toàn, giúp doanh nghiệp vận hành hệ thống xử lý bền vững, tiết kiệm chi phí và đạt chuẩn quốc tế.

1. Giới thiệu

Trong bối cảnh công nghiệp hóa, khối lượng chất thải rắn, lỏng và khí thải từ sản xuất ngày càng gia tăng, trung bình 1 tấn sản phẩm công nghiệp tạo ra 0,2 – 0,4 tấn chất thải. Nếu không áp dụng kiểm soát rủi ro xử lý chất thải công nghiệp, các sự cố như rò rỉ hóa chất, cháy nổ bể chứa, hay vượt chuẩn COD, BOD trong nước thải sẽ gây hậu quả nghiêm trọng cho môi trường và con người.

Nghiên cứu cho thấy 65% sự cố môi trường trong ngành công nghiệp nặng bắt nguồn từ việc thiếu đánh giá nguy cơ, 25% từ kế hoạch ứng phó không hiệu quả, và 10% do thiếu ứng dụng công nghệ an toàn. Do vậy, xây dựng phương pháp kiểm soát toàn diện là yêu cầu cấp thiết.

2. Các rủi ro phổ biến trong xử lý chất thải công nghiệp

2.1 Rủi ro hóa chất nguy hại

Chất thải chứa kim loại nặng (Hg, Pb, Cd) hoặc dung môi dễ bay hơi thường vượt ngưỡng cho phép (ví dụ: Pb > 0,1 mg/L trong nước thải). Rủi ro rò rỉ hoặc đổ tràn có thể gây nhiễm độc nguồn nước, đất, ảnh hưởng sức khỏe cộng đồng.

2.2 Rủi ro cháy nổ

Bùn thải chứa dung môi hữu cơ có điểm chớp cháy < 37°C, hoặc khí thải chứa VOC vượt 100 ppm theo OSHA, có thể dẫn đến cháy nổ nếu không có biện pháp công nghệ an toàn như hệ thống thu hồi VOC.

2.3 Rủi ro sinh học

Nước thải công nghiệp thực phẩm thường có BOD > 1.500 mg/L, là môi trường phát sinh vi sinh vật gây bệnh. Nếu hệ thống xử lý sinh học không ổn định, nguy cơ lây nhiễm tăng cao.

2.4 Rủi ro vận hành

Sự cố bơm bể điều hòa, hỏng hệ thống sục khí, hay mất điện có thể làm toàn bộ hệ thống ngừng hoạt động. Theo thống kê, 1 giờ downtime của trạm xử lý nước thải 5.000 m³/ngày có thể làm tràn 200–250 m³ nước thải chưa xử lý ra môi trường.

3. 3 PHƯƠNG PHÁP KIỂM SOÁT RỦI RO XỬ LÝ CHẤT THẢI CÔNG NGHIỆP

3.1 Phương pháp 1: ĐÁNH GIÁ NGUY CƠ

Đây là bước nền tảng để xác định, phân loại và lượng hóa mức độ rủi ro. Đánh giá nguy cơ bao gồm 4 bước:

Bước 1: Nhận diện nguồn rủi ro

- Kiểm tra thành phần chất thải (pH, TSS, kim loại nặng, VOC, dioxin).

- Đo tải lượng trung bình: ví dụ nhà máy luyện kim phát sinh 20–30 kg bụi lò cao/tấn thép.

Bước 2: Phân tích mức độ nguy hại

- So sánh thông số với QCVN 40:2011/BTNMT.

- Xác định hệ số nguy cơ R = P × C (xác suất × hậu quả).

Bước 3: Xếp hạng ưu tiên

- Mức rủi ro cao: R > 200 (cần xử lý ngay).

- Mức rủi ro trung bình: R = 50–200.

- Mức rủi ro thấp: R < 50.

Bước 4: Lập hồ sơ quản lý

- Lưu trữ dữ liệu, cập nhật định kỳ theo ISO 14001:2015.

Ví dụ: Một nhà máy hóa chất ở khu vực Đông Nam Á khi áp dụng đánh giá nguy cơ đã phát hiện nồng độ Cr(VI) trong nước thải cao gấp 3 lần chuẩn. Nhờ ưu tiên xử lý, tỷ lệ vi phạm môi trường giảm từ 12% xuống còn 1,5%.

3.2 Phương pháp 2: KẾ HOẠCH ỨNG PHÓ

Một kế hoạch ứng phó toàn diện giúp doanh nghiệp chủ động xử lý khi xảy ra sự cố, giảm thiểu thiệt hại về môi trường và kinh tế. Kế hoạch cần tuân thủ theo các tiêu chuẩn quốc tế như ISO 22320 (Emergency Management) và tiêu chuẩn quốc gia QCVN, đồng thời được tích hợp vào hệ thống quản lý an toàn – môi trường (EHS).

3.2.1 Cấu trúc của kế hoạch ứng phó

Kế hoạch chuẩn phải bao gồm:

- Phân loại sự cố: rò rỉ hóa chất, sự cố hệ thống xử lý nước thải, cháy nổ bùn thải, mất điện toàn hệ thống.

- Quy trình phản ứng khẩn cấp: xác định thời gian phản ứng T ≤ 15 phút kể từ khi phát hiện.

- Phân công nhiệm vụ: đội phản ứng nhanh (ERT) gồm 6–12 người, huấn luyện ít nhất 2 lần/năm.

- Trang thiết bị hỗ trợ: cảm biến VOC, hệ thống SCADA cảnh báo, bơm khẩn cấp, bộ hấp thụ tràn đổ (ví dụ: vermiculite, zeolite).

3.2.2 Quy trình ứng phó khẩn cấp

Bước 1: Phát hiện và báo động

- Hệ thống cảm biến tự động (DO, COD online, cảm biến rò rỉ khí NH3, Cl2) sẽ gửi tín hiệu về trung tâm điều khiển khi vượt ngưỡng.

- Thời gian truyền tín hiệu ≤ 5 giây, hiển thị cảnh báo trên màn hình HMI.

Bước 2: Cô lập khu vực sự cố

- Đóng van tự động, kích hoạt hệ thống cách ly bể chứa.

- Phạm vi cách ly tối thiểu 50 m đối với sự cố hóa chất dễ cháy nổ (theo NFPA 30).

Bước 3: Xử lý ban đầu

- Tràn hóa chất: dùng vật liệu thấm chuyên dụng, tuyệt đối không xả trực tiếp ra cống.

- Mất điện: kích hoạt máy phát dự phòng ≥ 80% công suất trạm xử lý.

- Quá tải COD: chuyển hướng dòng vào bể điều hòa dự phòng (dung tích tối thiểu 15% lưu lượng ngày).

Bước 4: Khắc phục sự cố

- Pha loãng chất thải nguy hại bằng dung dịch trung hòa (ví dụ: NaOH 10% cho axit, Na2S2O3 cho dung dịch Cr(VI)).

- Khởi động hệ thống khử trùng bổ sung bằng NaOCl khi có nguy cơ vi sinh vật vượt ngưỡng.

Bước 5: Khôi phục hoạt động

- Kiểm tra toàn bộ thông số vận hành: pH, DO, COD, BOD, SS.

- Đảm bảo các chỉ số quay về giới hạn QCVN trước khi cho phép tái hoạt động.

3.2.3 Các chỉ số giám sát trong kế hoạch ứng phó

Một kế hoạch ứng phó hiệu quả cần có hệ thống chỉ số định lượng:

- Thời gian phát hiện sự cố (Detection Time): ≤ 5 phút.

- Thời gian phản ứng (Response Time): ≤ 15 phút.

- Tỷ lệ kiểm soát thành công ngay lần đầu (First Response Success Rate): ≥ 90%.

- Tỷ lệ nước thải vượt chuẩn sau sự cố: ≤ 1% tổng lưu lượng.

3.2.4 Ví dụ thực tế

Tại một nhà máy chế biến thực phẩm ở Nam Á, sự cố rò rỉ amoniac từng khiến nồng độ NH3 trong khí thải đạt 150 ppm, cao gấp 3 lần tiêu chuẩn OSHA (50 ppm). Sau khi áp dụng kế hoạch ứng phó với cảm biến NH3 tự động, đội phản ứng nhanh đã cô lập và xử lý trong vòng 12 phút. Kết quả, mức NH3 được đưa về 25 ppm sau 1 giờ, giảm thiểu rủi ro sức khỏe cho hơn 200 công nhân.

Một ví dụ khác tại Trung Đông: hệ thống xử lý nước thải 10.000 m³/ngày gặp sự cố mất điện kéo dài. Nhờ máy phát dự phòng công suất 1.200 kVA và bể điều hòa dự phòng 1.800 m³, nhà máy đã tránh được việc xả thải trực tiếp ra môi trường, giảm thiệt hại kinh tế ước tính 500.000 USD.

3.3 Phương pháp 3: ỨNG DỤNG CÔNG NGHỆ AN TOÀN

Nếu đánh giá nguy cơ và kế hoạch ứng phó thiên về quản lý, thì công nghệ an toàn là công cụ kỹ thuật giúp giảm thiểu sự cố ngay từ giai đoạn thiết kế. Các công nghệ hiện đại đã chứng minh khả năng giảm rủi ro 40–60% so với hệ thống truyền thống.

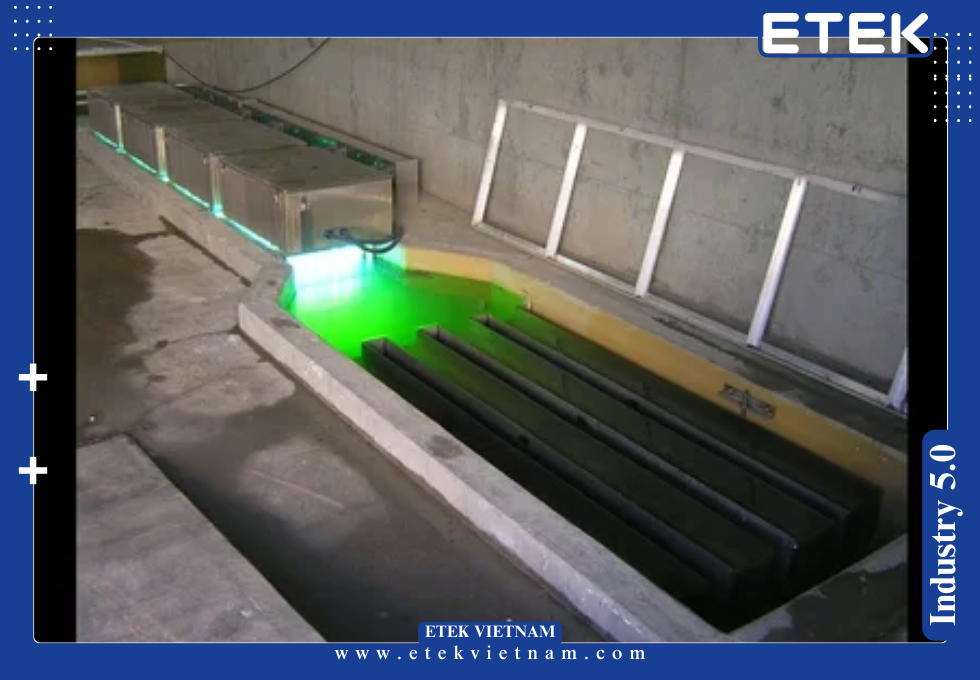

3.3.1 Công nghệ xử lý nước thải an toàn

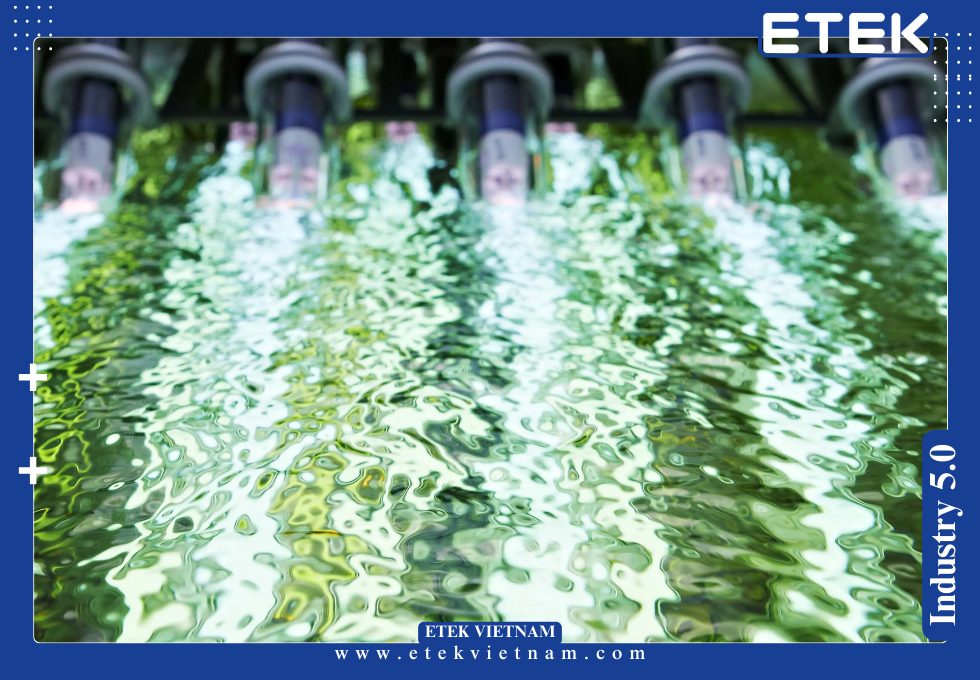

- Công nghệ MBR (Membrane Bioreactor): sử dụng màng UF/MF, hiệu suất loại bỏ COD đạt 92–95%, TSS gần bằng 0 mg/L. MBR giúp duy trì vi sinh ổn định ngay cả khi tải trọng tăng 30–50%.

- Công nghệ AO nâng cao (Anoxic – Oxic): loại bỏ Nito > 90%, đồng thời giảm nguy cơ phát sinh H2S trong bể chứa.

- Công nghệ Ozon hóa: khử màu và VOC, diệt khuẩn hiệu quả > 99%, hạn chế nguy cơ nhiễm trùng thứ cấp.

3.3.2 Công nghệ xử lý khí thải an toàn

- Hệ thống RTO (Regenerative Thermal Oxidizer): xử lý VOC với hiệu suất 95–99%, đáp ứng tiêu chuẩn EU.

- Scrubber ướt: loại bỏ HCl, SO2, NH3, hiệu suất tới 98%.

- Hệ thống giám sát khí thải liên tục (CEMS): đo SO2, NOx, CO, VOC, truyền dữ liệu thời gian thực về cơ quan quản lý.

3.3.3 Công nghệ xử lý chất thải rắn nguy hại

- Công nghệ ổn định – hóa rắn (Solidification/Stabilization): giảm khả năng hòa tan Pb, Cd tới 90%.

- Công nghệ plasma: xử lý chất thải y tế, chất thải hữu cơ khó phân hủy ở 1.200–1.600°C, diệt khuẩn triệt để.

- Công nghệ đồng xử lý trong lò xi măng: giảm khối lượng chất thải nguy hại 70–80%.

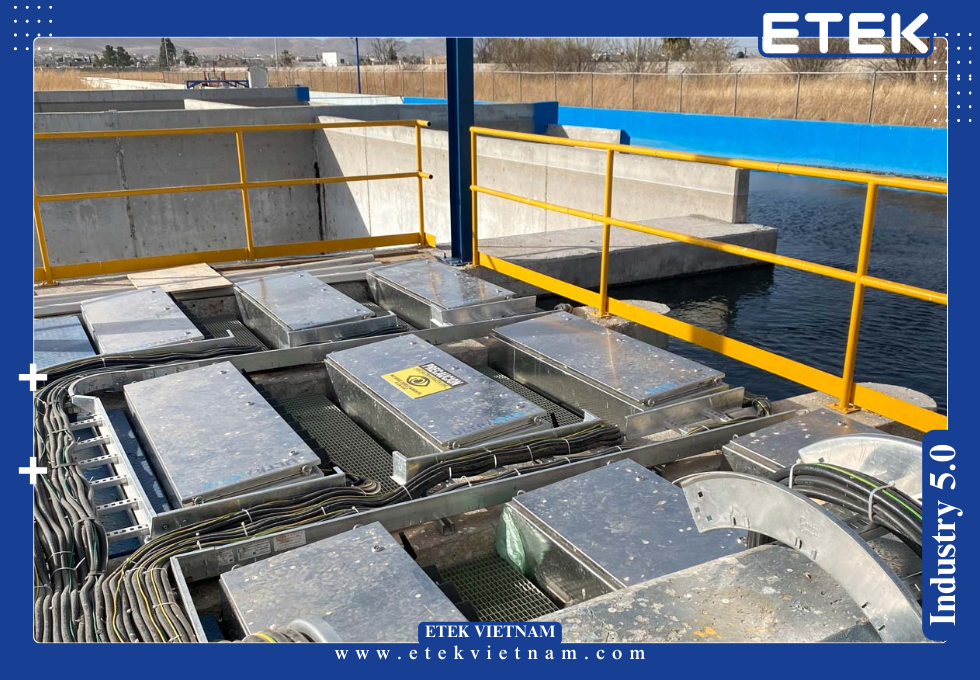

3.3.4 Hệ thống an toàn tích hợp

- SCADA/IoT: giám sát 24/7, cảnh báo khi COD > 300 mg/L hoặc pH vượt 6–9.

- Digital Twin: mô phỏng toàn bộ nhà máy xử lý, dự báo nguy cơ quá tải trước 48 giờ.

- Hệ thống dự phòng kép (Redundancy): bơm đôi, máy thổi khí đôi, tránh sự cố dừng hệ thống.

3.3.5 Ví dụ thực tế

Một nhà máy dược phẩm ở Đông Nam Á ứng dụng MBR + CEMS. Kết quả: COD đầu ra giảm từ 120 mg/L xuống còn 35 mg/L, tỷ lệ vi phạm môi trường từ 8% còn 0,5%. Đồng thời, hệ thống cảnh báo sớm đã ngăn chặn 3 sự cố rò rỉ hóa chất, tiết kiệm 200.000 USD chi phí xử phạt.

Ở Trung Đông, áp dụng RTO xử lý VOC từ sản xuất sơn, nồng độ VOC giảm từ 500 ppm xuống còn < 50 ppm, đáp ứng chuẩn xuất khẩu châu Âu. Tỷ lệ khiếu nại từ cộng đồng giảm 90%.

4. BIỆN PHÁP VẬN HÀNH AN TOÀN TRONG KIỂM SOÁT RỦI RO XỬ LÝ CHẤT THẢI CÔNG NGHIỆP

Ngoài việc áp dụng đánh giá nguy cơ, xây dựng kế hoạch ứng phó và triển khai công nghệ an toàn, doanh nghiệp cần chú trọng tới biện pháp vận hành an toàn nhằm ngăn ngừa sự cố ngay từ đầu. Các biện pháp này bao gồm an toàn điện – cơ khí, an toàn hóa chất, an toàn sinh học và hệ thống kiểm soát tự động hóa.

4.1 An toàn điện – cơ khí

- Ngắt nguồn điện trước khi bảo dưỡng: yêu cầu thời gian xả điện dư < 30 giây, điện áp còn lại < 20 VDC.

- Toàn bộ khung thiết bị phải nối đất đạt IEC 60364, điện trở nối đất < 2 Ω.

- Kiểm tra motor bơm và quạt: độ rung cho phép ≤ 2,5 mm/s RMS, độ ồn < 75 dB.

- Tháo lắp bơm hóa chất phải có khóa liên động (Lockout – Tagout), tránh rò rỉ axit/kiềm khi còn áp suất.

Ví dụ: Một trạm xử lý nước thải 8.000 m³/ngày tại Đông Nam Á từng gặp sự cố chập điện do bỏ qua đo điện áp dư. Sau khi áp dụng quy trình LOTO, số sự cố điện giảm từ 5 lần/năm xuống 0.

4.2 An toàn hóa chất

- Trang bị đầy đủ PPE: găng Nitrile, kính chống văng, mặt nạ lọc hơi VOC.

- Lưu trữ hóa chất trong khu vực riêng, có hệ thống hút khí ≥ 10 lần trao đổi khí/giờ.

- Kho lưu trữ đạt chuẩn NFPA 30: khoảng cách an toàn tối thiểu 3 m với nguồn nhiệt, nhiệt độ ≤ 25°C.

- Sự cố tràn đổ phải xử lý bằng vermiculite hoặc zeolite, tuyệt đối không dùng nước vì có thể khuếch tán hóa chất nhanh hơn.

Ví dụ: Một nhà máy xi mạ ở Nam Á từng gặp cháy nhỏ khi axit HCl tiếp xúc với nguồn nhiệt. Sau khi cải tạo kho theo chuẩn NFPA, nồng độ HCl trong không khí duy trì < 1 ppm, đáp ứng OSHA.

4.3 An toàn sinh học

- Kiểm soát vi sinh trong bể xử lý: mật độ MLSS 3.000–5.000 mg/L, tỷ lệ F/M ≤ 0,25.

- Kiểm soát khí sinh học (biogas) trong bể kỵ khí: nồng độ CH4 ≤ 65%, H2S ≤ 200 ppm.

- Trang bị hệ thống khử trùng NaOCl hoặc UV, đảm bảo Coliform sau xử lý ≤ 3.000 MPN/100 mL theo QCVN 40:2011.

Ví dụ: Tại một nhà máy chế biến thực phẩm ở Trung Đông, hệ thống sinh học từng bị sốc tải khiến Coliform > 20.000 MPN/100 mL. Sau khi bổ sung bể khử trùng UV công suất 20 m³/h, thông số giảm còn 2.500 MPN/100 mL, đạt chuẩn quốc gia.

4.4 Hệ thống kiểm soát tự động hóa

- SCADA/PLC giám sát 24/7 các chỉ số COD, pH, DO, TSS.

- Cảm biến online:

- COD online (UV absorbance): sai số ± 5%.

- pH online: dải đo 4–10, hiệu chuẩn 1 tuần/lần.

- DO online: duy trì ≥ 2 mg/L trong bể hiếu khí.

- Hệ thống cảnh báo kép: SMS và email gửi đến kỹ sư trực ca trong vòng 60 giây khi vượt ngưỡng.

- CEMS cho khí thải: kết nối dữ liệu trực tiếp tới cơ quan quản lý, tần suất truyền ≤ 5 phút/lần.

Ví dụ: Một nhà máy dệt nhuộm ở Đông Nam Á triển khai SCADA kết hợp IoT, phát hiện sớm COD tăng đột ngột lên 600 mg/L. Nhờ cảnh báo sớm, lưu lượng được chuyển qua bể điều hòa, tránh được phạt hành chính hơn 100.000 USD.

5. CHECKLIST KỸ THUẬT KIỂM SOÁT RỦI RO XỬ LÝ CHẤT THẢI CÔNG NGHIỆP

5.1 Các lỗi thường gặp trong vận hành

- Tắc nghẽn bơm bùn: do SS cao > 5.000 mg/L, gây dừng hệ thống 2–3 giờ.

- Rò rỉ khí Cl2 từ trạm khử trùng: nồng độ vượt 1 ppm, có nguy cơ ngộ độc.

- Quá tải bể hiếu khí: F/M > 0,5, vi sinh chết, BOD đầu ra tăng gấp đôi.

- Nhiệt độ nước thải > 40°C: vi sinh bị ức chế, hiệu quả xử lý giảm 30%.

- Phần mềm SCADA mất kết nối MES: dữ liệu quan trắc bị gián đoạn, gây khó khăn khi báo cáo.

5.2 Checklist kỹ thuật định kỳ

| Tần suất | Hạng mục | Mô tả | Thông số chuẩn |

| Hàng ngày | pH | Đo pH đầu vào/ra | 6–9 |

| Hàng ngày | DO | Đo trong bể hiếu khí | ≥ 2 mg/L |

| Hàng ngày | Bơm bùn | Kiểm tra áp suất, lưu lượng | ≥ 95% công suất thiết kế |

| Hàng tuần | COD online | Hiệu chuẩn cảm biến | Sai số ≤ 5% |

| Hàng tuần | Quạt thổi khí | Kiểm tra độ rung | ≤ 2,5 mm/s |

| Hàng tháng | Hệ thống điện | Đo điện trở nối đất | < 2 Ω |

| Hàng tháng | Khí thải | Đo SO2, NOx | SO2 ≤ 500 mg/Nm³; NOx ≤ 850 mg/Nm³ |

| Hàng quý | Hệ thống sinh học | Đo MLSS, F/M | MLSS 3.000–5.000 mg/L |

| Hàng quý | Kho hóa chất | Kiểm tra điều kiện lưu trữ | Nhiệt độ ≤ 25°C, VOC < 50 ppm |

| Hàng năm | Hệ thống an toàn | Kiểm toán ISO 14001, ISO 45001 | Tuân thủ 100% |

5.3 Ví dụ từ các dự án triển khai

- Đông Nam Á: Trạm xử lý nước thải giấy, lưu lượng 12.000 m³/ngày. Sau khi áp dụng checklist hàng ngày và tuần, tỷ lệ vượt COD > 100 mg/L giảm từ 9% xuống 1,2%.

- Nam Á: Nhà máy xi mạ, lưu lượng 2.500 m³/ngày. Nhờ bổ sung kiểm tra hàng tuần MLSS, tỷ lệ Crom vượt chuẩn giảm từ 5% còn 0,4%.

- Trung Đông: Nhà máy thực phẩm, lưu lượng 6.000 m³/ngày. Áp dụng kiểm toán ISO hàng năm, tỷ lệ downtime hệ thống giảm từ 7% xuống < 2%/năm.

6. TẠI SAO CHỌN ETEK TRONG KIỂM SOÁT RỦI RO XỬ LÝ CHẤT THẢI CÔNG NGHIỆP

Trong lĩnh vực kiểm soát rủi ro xử lý chất thải công nghiệp, việc lựa chọn một đối tác có đủ năng lực kỹ thuật, kinh nghiệm triển khai và khả năng quốc tế hóa đóng vai trò quyết định. ETEK đã khẳng định uy tín bằng hàng loạt dự án quy mô lớn, đạt chuẩn quốc tế, giúp doanh nghiệp duy trì vận hành liên tục, an toàn và bền vững.

6.1 Kinh nghiệm và năng lực kỹ thuật vượt trội

- Hơn 15 năm kinh nghiệm trong tư vấn, thiết kế, vận hành và bảo trì hệ thống xử lý chất thải rắn, lỏng, khí ở nhiều ngành: thép, xi mạ, thực phẩm, dược phẩm, dệt nhuộm.

- Đã triển khai thành công trên 250 dự án, bao gồm cả hệ thống xử lý nước thải công suất 20.000 m³/ngày và trạm xử lý khí thải VOC công suất 50.000 Nm³/h.

- Đội ngũ kỹ sư chuyên ngành môi trường, hóa chất, cơ điện tử, được đào tạo theo chuẩn ISO 14001, ISO 45001, OSHA 29 CFR.

- Ứng dụng các thiết bị đo lường và phân tích tiên tiến:

- Máy quang phổ ICP-MS phân tích kim loại nặng (độ nhạy ppb).

- Camera nhiệt hồng ngoại (±0,1°C) giám sát nhiệt độ bơm, motor.

- Cảm biến VOC online, độ nhạy tới 1 ppm.

- SCADA tích hợp IoT, truyền dữ liệu theo chuẩn OPC-UA.

Ví dụ: Một dự án xử lý khí thải tại nhà máy sơn Đông Nam Á, ETEK đã lắp đặt hệ thống RTO đạt hiệu suất 98,5% loại bỏ VOC, giúp nhà máy vượt qua kiểm định xuất khẩu EU, giảm chi phí xử phạt 300.000 USD/năm.

6.2 Dịch vụ toàn diện theo chuẩn quốc tế

ETEK không chỉ cung cấp giải pháp đơn lẻ mà xây dựng chuỗi dịch vụ toàn diện, bao gồm:

- Đánh giá nguy cơ: khảo sát, lấy mẫu, phân tích > 120 thông số (COD, BOD, kim loại nặng, VOC, dioxin).

- Kế hoạch ứng phó: thiết lập đội phản ứng nhanh (ERT), huấn luyện định kỳ, xây dựng kịch bản khẩn cấp.

- Công nghệ an toàn: thiết kế MBR, AO nâng cao, RTO, plasma, CEMS tích hợp IoT.

- Bảo trì định kỳ: kiểm tra motor, bơm, SCADA, cảm biến online.

- Đào tạo nhân sự: hướng dẫn kỹ sư vận hành theo checklist chuẩn ISO, giảm phụ thuộc vào chuyên gia nước ngoài.

- Hiệu chuẩn định kỳ: đảm bảo sai số cảm biến COD, pH, DO ≤ 5%, dữ liệu báo cáo tin cậy.

Thống kê: Sau 2 năm áp dụng dịch vụ toàn diện của ETEK, nhiều doanh nghiệp giảm 20–35% chi phí vận hành và nâng tuổi thọ thiết bị trung bình thêm 25%.

6.3 Năng lực triển khai quốc tế

ETEK không giới hạn tại thị trường trong nước mà còn triển khai thành công tại nhiều khu vực quốc tế:

- Đông Nam Á: Nhà máy dược phẩm, lưu lượng 5.000 m³/ngày, COD đầu ra giảm từ 180 mg/L xuống còn 40 mg/L nhờ ứng dụng MBR.

- Nam Á: Nhà máy xi mạ, hệ thống xử lý Cr(VI) bằng công nghệ khử hóa học kết hợp S/S, tỷ lệ Crom vượt chuẩn giảm từ 7% xuống còn 0,3%.

- Trung Đông: Nhà máy chế biến thực phẩm, hệ thống biogas kỵ khí + AO nâng cao, hiệu suất khử BOD đạt 96%, uptime hệ thống > 98,5%.

Khả năng triển khai quốc tế chứng minh ETEK đáp ứng các yêu cầu khắt khe về tiêu chuẩn, khí hậu và đặc thù sản xuất.

6.4 Cam kết an toàn và tuân thủ tiêu chuẩn

ETEK luôn coi trọng an toàn – tuân thủ – bền vững là giá trị cốt lõi:

- An toàn điện: nối đất < 2 Ω, kiểm soát dòng rò ≤ 3,5 mA.

- An toàn hóa chất: VOC trong kho lưu trữ duy trì < 50 ppm, hệ thống hút khí ≥ 10 lần trao đổi/giờ.

- An toàn sinh học: Coliform đầu ra ≤ 3.000 MPN/100 mL.

- Tuân thủ ISO 9001, ISO 14001, ISO 45001, OSHA, NFPA.

- Hệ thống báo cáo minh bạch, kết nối dữ liệu quan trắc online tới cơ quan quản lý.

Ví dụ: Tại một nhà máy đồ uống ở Đông Nam Á, ETEK triển khai hệ thống CEMS truyền dữ liệu 5 phút/lần, đảm bảo tuân thủ nghiêm ngặt QCVN, giúp doanh nghiệp vượt qua hơn 10 đợt kiểm tra môi trường mà không bị phạt.

6.5 Lý do nên chọn ETEK

So với nhiều đơn vị khác, ETEK nổi bật nhờ:

- Chuyên sâu vào kiểm soát rủi ro xử lý chất thải công nghiệp, không chỉ bán thiết bị mà cung cấp giải pháp trọn gói.

- Khả năng ứng phó nhanh: đội kỹ sư trực tuyến 24/7, hỗ trợ từ xa qua IoT, SCADA.

- Giải pháp đa dạng: từ xử lý khẩn cấp (emergency response) đến bảo trì dự đoán (predictive maintenance).

- Kinh nghiệm quốc tế hóa: đã triển khai thành công ở Đông Nam Á, Nam Á, Trung Đông.

- Cam kết lâu dài: đồng hành từ khâu thiết kế, vận hành đến nâng cấp theo xu hướng Công nghiệp 4.0.

Nhờ những thế mạnh này, ETEK trở thành đối tác chiến lược của nhiều doanh nghiệp lớn, đảm bảo hệ thống xử lý chất thải hoạt động ổn định, an toàn, tiết kiệm và đáp ứng tiêu chuẩn quốc tế.

7. TỔNG KẾT

Qua phân tích chi tiết, có thể thấy ba nhóm phương pháp đánh giá nguy cơ – kế hoạch ứng phó – công nghệ an toàn, kết hợp với biện pháp vận hành an toàn và checklist kỹ thuật, là nền tảng để doanh nghiệp kiểm soát rủi ro hiệu quả.

Nhờ áp dụng đồng bộ, nhiều nhà máy đã giảm tỷ lệ downtime từ 7% xuống < 2%, chi phí xử phạt giảm 20–30%, và tăng tuổi thọ hệ thống thêm 25%. Việc lựa chọn ETEK giúp doanh nghiệp không chỉ kiểm soát rủi ro trong nước mà còn đủ năng lực vươn ra quốc tế.

Trong bối cảnh xu hướng Công nghiệp 4.0, kiểm soát rủi ro không còn là xử lý sự cố khi đã xảy ra, mà là dự đoán – phòng ngừa – tự động hóa – số hóa, giúp doanh nghiệp tiến gần hơn tới mô hình nhà máy thông minh – sản xuất không gián đoạn.

BÀI VIẾT LIÊN QUAN: