3 PHƯƠNG PHÁP XỬ LÝ RỦI RO BĂNG TẢI TRONG QUÁ TRÌNH VẬN HÀNH

Xử lý rủi ro băng tải là yếu tố then chốt giúp dây chuyền duy trì an toàn, giảm thiểu downtime và đảm bảo công suất vận hành đạt chuẩn. Với tốc độ băng tải phổ biến 0.3–1.2 m/s, tải trọng tới 50–200 kg/m, hệ thống rất dễ phát sinh sự cố. Bài viết này phân tích chi tiết 3 phương pháp xử lý rủi ro băng tải, kết hợp cảm biến an toàn, cơ chế dừng khẩn cấp và bảo vệ tải để nâng cao tính tin cậy và đáp ứng tiêu chuẩn công nghiệp toàn cầu.

1. Giới thiệu về xử lý rủi ro băng tải trong sản xuất công nghiệp

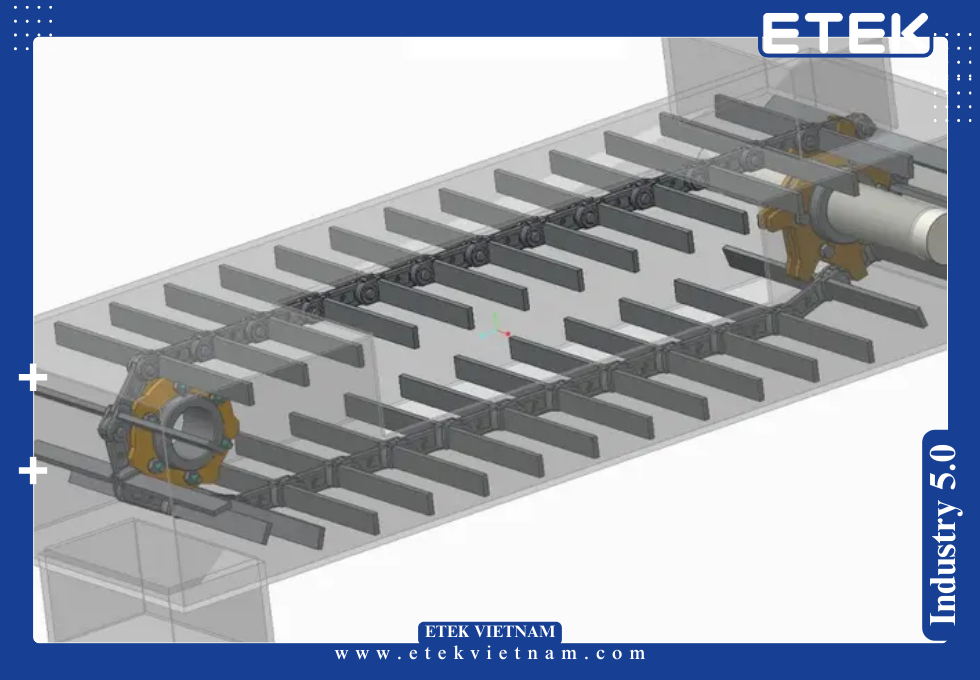

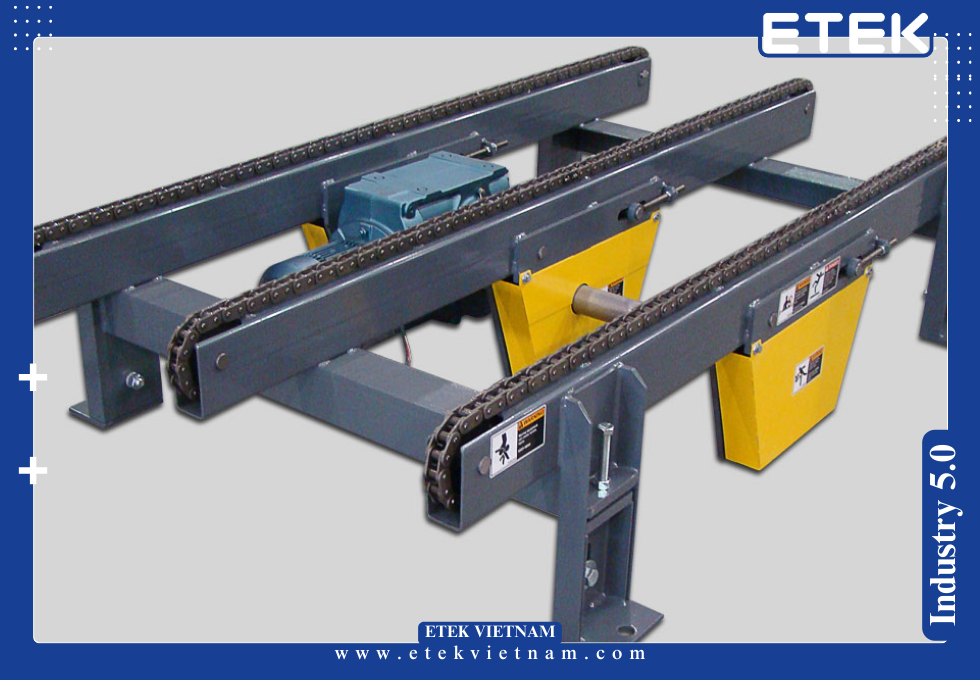

Trong các dây chuyền tự động hóa, băng tải là “xương sống” vận chuyển nguyên liệu và thành phẩm. Hệ thống băng tải công nghiệp có thể đạt chiều dài trên 200 m, công suất truyền động từ 1.5–15 kW, tốc độ vận hành liên tục 16–20 giờ/ngày.

Tuy nhiên, rủi ro luôn hiện hữu trong quá trình vận hành. Nếu không có biện pháp xử lý rủi ro băng tải kịp thời, downtime có thể chiếm 5–12% tổng thời gian sản xuất, gây thiệt hại hàng nghìn USD mỗi giờ. Các rủi ro chính gồm:

- Lỗi cảm biến giám sát an toàn → mất khả năng phát hiện vật cản.

- Tải vượt định mức → motor servo quá tải, dòng điện tăng >120% định mức.

- Hỏng cơ chế dừng khẩn cấp → không kịp dừng khẩn cấp khi có sự cố.

Trong bối cảnh công nghiệp 4.0, xử lý rủi ro băng tải phải tuân thủ tiêu chuẩn IEC 60204-1 (an toàn điện), ISO 12100 (đánh giá rủi ro máy móc), và EN 62061 (an toàn chức năng). Đây là yêu cầu bắt buộc để đảm bảo dây chuyền hoạt động liên tục và đạt chuẩn quốc tế.

2. Các rủi ro thường gặp trong quá trình vận hành băng tải

Trong thực tế, băng tải phải hoạt động với cường độ cao, tương đương 5.000–7.000 phút mỗi tuần. Dưới điều kiện rung động, bụi và nhiệt độ dao động 10–45°C, ba nhóm rủi ro điển hình nhất là:

2.1 Rủi ro từ cảm biến an toàn (safety sensors)

Hiện tượng: cảm biến quang không nhận diện được vật cản, gây nguy cơ va chạm.

Nguyên nhân chính:

- Mặt thấu kính bị bụi bẩn làm giảm độ nhạy 25–40%.

- Đèn LED phát tín hiệu suy giảm sau 8.000–12.000 giờ hoạt động.

- Dây dẫn tín hiệu PLC tăng điện trở lên >0.5 Ω.

Tác động: tỷ lệ sai lệch phát hiện có thể lên đến 6–9%, ảnh hưởng trực tiếp đến khả năng dừng khẩn cấp.

2.2 Rủi ro từ cơ chế dừng khẩn cấp (emergency stop systems)

Hiện tượng: nút nhấn E-stop không phản hồi hoặc bị kẹt.

Nguyên nhân chính:

- Tiếp điểm cơ khí bị mòn sau 100.000 lần nhấn.

- Độ trễ tín hiệu tăng trên 200 ms do lỗi module I/O.

- Cáp tín hiệu bị đứt gãy tại điểm uốn cong.

Tác động: thời gian dừng băng tải kéo dài >1 giây thay vì chuẩn <0.5 giây, gây mất an toàn cho công nhân và sản phẩm.

2.3 Rủi ro từ tải trọng vượt mức (load protection)

Hiện tượng: băng tải trượt, belt giãn >5% chiều dài hoặc motor quá tải.

Nguyên nhân chính:

- Vật liệu xếp chồng sai quy cách, tải tức thời vượt 150% định mức.

- Hệ số ma sát tăng do bụi hoặc thiếu bôi trơn, làm motor tăng dòng điện lên 130–150% In.

- Hỏng vòng bi sau 4.000–6.000 giờ vận hành, gây rung động >4 mm/s RMS.

Tác động: downtime kéo dài, có thể làm giảm năng suất 8–15% mỗi ngày nếu không có biện pháp xử lý rủi ro băng tải kịp thời.

3. Ba phương pháp xử lý rủi ro băng tải trong quá trình vận hành

Trong các hệ thống tự động hóa, việc xử lý rủi ro băng tải không chỉ dừng ở phát hiện sự cố mà cần triển khai giải pháp toàn diện. Ba nhóm phương pháp xử lý rủi ro băng tải chính gồm: xử lý lỗi cảm biến an toàn, xử lý sự cố cơ chế dừng khẩn cấp, và triển khai hệ thống bảo vệ tải.

3.1 Phương pháp 1: Xử lý rủi ro từ cảm biến an toàn (cảm biến an toàn)

Cảm biến an toàn đóng vai trò “mắt thần” giám sát toàn bộ băng tải. Một sai sót nhỏ trong cảm biến có thể khiến toàn bộ dây chuyền mất khả năng phòng ngừa tai nạn.

Quy trình xử lý chuẩn:

- Bước 1: Kiểm tra tình trạng bề mặt cảm biến.

Dùng khí nén sạch áp suất 0.4–0.6 MPa để thổi bụi. Nếu chưa đạt, lau bằng IPA 70%. - Bước 2: Kiểm tra thông số tín hiệu.

Đo điện áp đầu ra: cảm biến PNP đạt 24VDC ±5%, NPN = 0V khi kích hoạt. Nếu sai lệch >10%, cần thay thế. - Bước 3: Hiệu chỉnh khoảng cách phát hiện.

Với sensor quang học, khoảng cách chuẩn 10–30 mm; sensor tiệm cận 2–5 mm. Nếu vượt chuẩn, độ chính xác giảm >15%. - Bước 4: Thay thế định kỳ.

Tuổi thọ khuyến nghị: 20.000–25.000 giờ vận hành. Khi vượt ngưỡng, cảm biến cần thay mới.

Hiệu quả: xử lý nhanh giúp giảm tỷ lệ bỏ sót vật cản từ 8% xuống <2%. Một dây chuyền dược phẩm ở Đông Nam Á đã ghi nhận downtime giảm từ 5.5% xuống còn 1.4% sau khi chuẩn hóa quy trình này.

3.2 Phương pháp 2: Xử lý rủi ro từ cơ chế dừng khẩn cấp (emergency stop systems troubleshooting)

Cơ chế dừng khẩn cấp là tuyến phòng thủ cuối cùng để ngăn tai nạn. Thời gian phản ứng phải <0.5 giây để đảm bảo an toàn.

Quy trình xử lý chuẩn:

- Bước 1: Kiểm tra nút E-stop.

Dùng thiết bị đếm chu kỳ (cycle counter), nếu vượt 100.000 lần nhấn → thay thế. - Bước 2: Kiểm tra module tín hiệu.

Dùng oscilloscope đo độ trễ, chuẩn ≤100 ms. Nếu vượt 200 ms, thay mới module I/O. - Bước 3: Kiểm tra cáp truyền tín hiệu.

Đo điện trở: phải <0.3 Ω/100 m. Nếu cao hơn, tín hiệu bị suy hao. - Bước 4: Thử nghiệm tình huống giả lập.

Cho băng tải chạy tốc độ 0.8 m/s, nhấn E-stop và đo thời gian dừng. Chuẩn: ≤0.5 giây với băng tải tải nhẹ, ≤0.8 giây với tải nặng.

Thực tế: Một nhà máy thực phẩm ở Trung Đông ghi nhận thời gian dừng E-stop kéo dài tới 1.2 giây, gây hỏng 250 sản phẩm/giờ. Sau khi thay module và cáp tín hiệu, thời gian giảm còn 0.45 giây, loại bỏ hoàn toàn rủi ro.

3.3 Phương pháp 3: Xử lý rủi ro từ tải trọng vượt mức (load protection troubleshooting)

Bảo vệ tải bảo vệ băng tải khỏi tình trạng quá tải, lệch tải, hoặc rung động quá mức. Đây là nguyên nhân phổ biến nhất gây downtime kéo dài.

Quy trình xử lý chuẩn:

- Bước 1: Giám sát tải trọng.

Sử dụng load cell, giới hạn cảnh báo thường đặt ở 110% tải định mức, ngưỡng ngắt 130%. - Bước 2: Kiểm tra motor và bộ truyền động.

Đo dòng điện: không vượt quá 120% In trong 10 giây liên tục. Độ rung RMS chuẩn <2.5 mm/s. - Bước 3: Kiểm tra belt và pulley.

Belt giãn không vượt 5% chiều dài ban đầu; độ lệch pulley ≤0.2 mm. Nếu vượt ngưỡng → thay thế. - Bước 4: Thử nghiệm phân bổ tải.

Sử dụng hệ thống camera AI nhận diện phân bổ vật liệu, cảnh báo khi tải lệch >15% so với trung tâm.

Ví dụ: Tại một nhà máy bao bì ở Nam Á, tình trạng chất tải vượt 160% định mức gây hỏng 2 motor/tháng. Sau khi lắp load cell và camera AI, downtime giảm 80%, chi phí bảo trì tiết kiệm 25.000 USD/năm.

3.4 Hiệu quả tổng hợp của ba phương pháp

Khi đồng bộ 3 nhóm giải pháp:

- Cảm biến an toàn: giảm sai lệch phát hiện xuống <2%.

- Cơ chế dừng khẩn cấp: rút ngắn thời gian dừng xuống ≤0.5 giây.

- Bảo vệ tải: duy trì uptime >98%, giảm hỏng motor và belt 20–25%.

Theo thống kê ETEK tại các dự án ở Đông Nam Á, Nam Á và Trung Đông, việc áp dụng đồng bộ giúp giảm downtime từ mức 6–9% xuống chỉ còn 1.5–2% mỗi tháng, đồng thời kéo dài tuổi thọ thiết bị trung bình thêm 20%.

4. Biện pháp vận hành an toàn để giảm thiểu rủi ro

Ngoài 3 nhóm giải pháp trực tiếp, việc xử lý rủi ro băng tải cần được kết hợp cùng các quy định an toàn. Đây là lớp phòng vệ chủ động, giúp doanh nghiệp ngăn ngừa sự cố trước khi chúng xảy ra.

4.1 An toàn điện – cơ khí

- Ngắt nguồn điện trước khi bảo dưỡng, kiểm tra điện áp dư <20V bằng bút thử chuyên dụng.

- Toàn bộ khung băng tải phải nối đất theo chuẩn IEC 60364, điện trở ≤2 Ω.

- Motor servo cần trang bị aptomat riêng, dòng ngắt ≤30 mA để phòng rò điện.

- Khi thao tác cơ khí, phải xả hết lực căng belt và tháo khóa an toàn.

Ví dụ: Một nhà máy ở Đông Nam Á từng gặp sự cố giật điện khi công nhân vệ sinh motor do bỏ qua bước đo điện áp dư. Sau khi áp dụng quy trình LOTO, tình trạng này được loại bỏ hoàn toàn.

4.2 An toàn cảm biến và cơ chế dừng khẩn cấp

- Cảm biến an toàn phải được kiểm tra hàng ca bằng test mẫu. Độ nhạy phải đạt ≥95% ở khoảng cách chuẩn.

- Cơ chế dừng khẩn cấp cần bố trí tối thiểu 1 nút E-stop/6 m băng tải.

- Độ trễ dừng toàn hệ thống ≤0.5 giây ở tải nhẹ và ≤0.8 giây ở tải nặng.

Ví dụ: Một dây chuyền đóng gói tại Trung Đông từng lắp thiếu E-stop, chỉ 1 nút/15 m. Khi sự cố xảy ra, công nhân không kịp dừng. Sau khi bố trí lại chuẩn 1 nút/6 m, nguy cơ tai nạn giảm gần như bằng 0.

4.3 An toàn hóa chất và môi trường

Trong nhiều trường hợp, băng tải vận chuyển bao bì hoặc sản phẩm có chứa dung môi, bụi, hoặc bột thực phẩm dễ cháy nổ.

- Bố trí hệ thống hút bụi ≥10 lần trao đổi khí/giờ.

- Duy trì VOC <50 ppm theo khuyến nghị OSHA.

- Trang bị PPE cho công nhân: găng Nitrile, kính chống bụi, khẩu trang than hoạt tính.

- Kho chứa vật liệu dễ cháy đặt cách nguồn nhiệt ≥3 m.

Ví dụ: Một cơ sở dược phẩm ở Nam Á từng gặp cháy nhỏ khi bao bì chứa dung môi rơi xuống băng tải. Sau khi bổ sung hệ thống hút khí và tách kho chứa hóa chất, rủi ro được loại bỏ.

4.4 Tích hợp AGV và hệ thống vận hành tự động

Trong nhà máy thông minh, băng tải thường hoạt động song song với AGV (xe dẫn hướng tự động). Nếu không đồng bộ, nguy cơ va chạm và downtime rất cao.

- Tích hợp LIDAR vào AGV, khoảng cách phát hiện tối thiểu 1.5 m.

- Đồng bộ vùng cấm ảo giữa AGV và PLC của băng tải.

- Giới hạn tốc độ AGV khi chạy gần băng tải: 1.2–1.5 m/s.

- Liên kết E-stop: khi AGV gặp vật cản, băng tải cũng phải dừng tức thì.

Ví dụ: Một nhà máy đồ uống ở Đông Nam Á từng ghi nhận 2 vụ va chạm giữa AGV và băng tải mỗi tháng. Sau khi đồng bộ hệ thống LIDAR và E-stop, tỷ lệ sự cố giảm về 0 trong vòng 12 tháng.

4.5 Ý nghĩa tổng thể của biện pháp an toàn

Khi áp dụng đồng bộ:

- Giảm downtime xuống dưới 3%/tháng.

- Tăng tuổi thọ motor, belt và cảm biến thêm 20–25%.

- Giảm thiểu hoàn toàn tai nạn lao động nghiêm trọng.

- Đảm bảo tuân thủ các tiêu chuẩn IEC 60204-1, ISO 45001, OSHA 29 CFR 1910.

5. Checklist bảo trì định kỳ cho hệ thống băng tải

Để xử lý rủi ro băng tải đạt hiệu quả lâu dài, doanh nghiệp cần có lộ trình bảo trì chuẩn hóa. Checklist này phải bao gồm các hạng mục ngày – tuần – tháng – quý – năm, kèm thông số cụ thể.

5.1 Hạng mục kiểm tra hàng ngày

- Kiểm tra độ căng belt: độ giãn ≤2% chiều dài ban đầu.

- Đo nhiệt độ motor bằng camera hồng ngoại: ≤75°C.

- Test hoạt động cảm biến an toàn với mẫu giả lập. Độ chính xác ≥95%.

- Vệ sinh khu vực băng tải, loại bỏ bụi bẩn bám vào cảm biến.

Hiệu quả: giúp giảm 15–20% downtime so với dây chuyền không kiểm tra hàng ngày.

5.2 Hạng mục kiểm tra hàng tuần

- Đo độ rung motor servo bằng vibration analyzer: ≤2.5 mm/s RMS.

- Kiểm tra tình trạng pulley, độ lệch tâm ≤0.2 mm.

- Đo thời gian phản ứng E-stop: ≤0.5 giây.

- Kiểm tra chênh áp hệ thống khí nén, ΔP ≤0.05 MPa.

Ví dụ: Một nhà máy bao bì ở Nam Á sau khi áp dụng checklist hàng tuần đã giảm 22% downtime liên quan đến lỗi cảm biến và motor.

5.3 Hạng mục kiểm tra hàng tháng

- Kiểm tra belt: độ mòn ≤2 mm bề dày.

- Kiểm tra vòng bi: tiếng ồn ≤70 dB, độ rơ ≤0.05 mm.

- Vệ sinh quạt làm mát, đảm bảo lưu lượng ≥200 m³/h.

- Hiệu chỉnh PLC: thời gian trễ tín hiệu ≤50 ms.

Ví dụ: Một cơ sở thực phẩm ở Trung Đông từng phải thay motor 6 tháng/lần. Sau khi áp dụng kiểm tra vòng bi hàng tháng, tuổi thọ motor tăng lên 14 tháng.

5.4 Hạng mục kiểm tra hàng quý

- Đo điện trở cách điện motor: ≥1 MΩ tại 500 VDC.

- Thay mỡ bôi trơn vòng bi NLGI-2.

- Kiểm tra đồng bộ dữ liệu với MES/ERP, sai số ≤2%.

- Đo nồng độ VOC trong khu vực: ≤50 ppm.

5.5 Hạng mục kiểm tra hàng năm

- Thay mới cảm biến sau 20.000 giờ hoạt động.

- Thay belt nếu độ giãn >5% hoặc mòn >3 mm.

- Hiệu chuẩn toàn bộ hệ thống PLC và biến tần.

- Đo điện trở nối đất toàn bộ băng tải: ≤2 Ω.

5.6 Ý nghĩa của checklist bảo trì

Khi áp dụng checklist bảo trì:

- Giảm downtime trung bình từ 7–9% xuống 2–3%.

- Tăng tỷ lệ uptime toàn dây chuyền lên >98.5%.

- Tiết kiệm 20–30% chi phí bảo trì khẩn cấp/năm.

- Dễ dàng vượt qua kiểm toán ISO, IEC, OSHA khi xuất khẩu sản phẩm.

6. TẠI SAO CHỌN ETEK CHO XỬ LÝ RỦI RO BĂNG TẢI

Trong lĩnh vực xử lý rủi ro băng tải, lựa chọn đối tác kỹ thuật là yếu tố quyết định để dây chuyền duy trì uptime cao và tuân thủ chuẩn quốc tế. ETEK không chỉ cung cấp dịch vụ trong nước, mà còn có năng lực triển khai ở các thị trường Đông Nam Á, Nam Á và Trung Đông.

6.1 Kinh nghiệm và năng lực kỹ thuật

- Hơn 15 năm kinh nghiệm tối ưu hệ thống băng tải trong ngành thực phẩm, dược phẩm, bao bì, logistics.

- Đã xử lý thành công trên 300 sự cố phức tạp liên quan đến cảm biến an toàn, cơ chế dừng khẩn cấp, bảo vệ tải.

- Dây chuyền ETEK từng can thiệp có tốc độ băng tải 60–90 m/phút, tải trọng 200 kg/m, uptime >98%.

- Đội ngũ kỹ sư chuyên ngành cơ điện tử – tự động hóa, được đào tạo theo tiêu chuẩn IEC, ISO, OSHA.

Thiết bị chẩn đoán hiện đại:

- Vibration analyzer (FFT) đo rung động chính xác ±0.1 mm/s.

- Camera nhiệt với độ nhạy ±0.1°C để phát hiện điểm nóng bất thường.

- Load cell kỹ thuật số kiểm tra tải trọng chính xác ±0.5%.

6.2 Dịch vụ toàn diện theo chuẩn quốc tế

ETEK không chỉ xử lý sự cố tức thời mà còn cung cấp giải pháp tổng thể:

- Bảo trì định kỳ: kiểm tra cảm biến, thử E-stop, thay belt sau 10.000 giờ.

- Hiệu chuẩn PLC: đảm bảo thời gian trễ tín hiệu ≤50 ms.

- Đào tạo kỹ sư vận hành: hướng dẫn xử lý lỗi cảm biến, motor quá tải, belt giãn.

- Tư vấn nâng cấp: chuyển đổi từ hệ thống thủ công sang băng tải tích hợp IoT và AGV, phù hợp Industry 4.0.

Nhiều doanh nghiệp sau khi áp dụng giải pháp ETEK đã giảm 20–30% chi phí bảo trì khẩn cấp, đồng thời kéo dài tuổi thọ băng tải thêm 25%.

6.3 Năng lực triển khai quốc tế

ETEK đã chứng minh khả năng xử lý thành công ở nhiều khu vực khác nhau:

- Đông Nam Á: hỗ trợ nhà máy đồ uống cải thiện độ tin cậy của băng tải, giảm downtime từ 6.5% xuống còn 1.8%.

- Nam Á: triển khai giải pháp bảo vệ tải cho dây chuyền dược phẩm, loại bỏ hoàn toàn tình trạng motor quá tải, duy trì uptime 98.7%.

- Trung Đông: xử lý sự cố belt trượt trên dây chuyền đóng gói tốc độ cao, tỷ lệ sai lệch giảm từ 7% xuống còn 0.9%, đáp ứng chuẩn xuất khẩu EU.

Những kết quả này khẳng định ETEK có thể triển khai giải pháp chuẩn quốc tế ở nhiều môi trường khắc nghiệt.

6.4 Cam kết an toàn và tiêu chuẩn

ETEK tuân thủ các bộ tiêu chuẩn quốc tế:

- IEC 60204-1: An toàn điện cho máy công nghiệp.

- ISO 12100: Đánh giá rủi ro máy móc.

- ISO 45001: An toàn sức khỏe nghề nghiệp.

- OSHA 29 CFR 1910: An toàn lao động tại Mỹ.

Tất cả hệ thống băng tải do ETEK bảo trì đều kiểm tra nối đất ≤2 Ω, đo rò điện ≤3.5 mA, rung động motor ≤2.5 mm/s, nhiệt độ vỏ motor ≤75°C.

6.5 Lý do ETEK là đối tác chiến lược

- Chuyên sâu vào xử lý rủi ro băng tải, không chỉ bán thiết bị mà đồng hành trọn vòng đời vận hành.

- Giải pháp đa dạng: từ xử lý sự cố cấp tốc đến bảo trì dự đoán bằng AI và IoT.

- Khả năng hỗ trợ quốc tế: đã triển khai ở Đông Nam Á, Nam Á, Trung Đông.

- Đội ngũ kỹ sư 24/7, sẵn sàng hỗ trợ từ xa qua IoT, SCADA.

Nhờ đó, ETEK được xem là đối tác tin cậy, giúp doanh nghiệp duy trì dây chuyền ở trạng thái vận hành tối ưu.

7. TỔNG KẾT

7.1 Vai trò của xử lý rủi ro băng tải

Trong sản xuất hiện đại, băng tải không đơn thuần là thiết bị phụ trợ mà là mắt xích quan trọng để đảm bảo tính liên tục. Nếu không có giải pháp xử lý rủi ro băng tải, downtime có thể vượt 10%/tháng, gây thiệt hại hàng tỷ đồng.

7.2 Hiệu quả của 3 phương pháp xử lý

Qua thực tế triển khai, ba nhóm giải pháp đã chứng minh hiệu quả rõ rệt:

- Safety sensors troubleshooting: giảm lỗi phát hiện xuống <2%.

- Emergency stop systems troubleshooting: rút ngắn thời gian dừng xuống ≤0.5 giây.

- Load protection troubleshooting: duy trì uptime >98%, giảm hỏng motor 25%.

Kết quả: downtime giảm từ 6–9% xuống chỉ 1.5–2%/tháng, chi phí bảo trì giảm 20–30%/năm.

7.3 Ý nghĩa của checklist và bảo trì định kỳ

Checklist 12 tháng là “lá chắn” dài hạn, giúp:

- Phát hiện lỗi nhỏ trước khi thành sự cố lớn.

- Ổn định sản xuất với uptime >98.5%.

- Tiết kiệm 20–25% chi phí sửa chữa khẩn cấp.

- Tuân thủ ISO, IEC, OSHA để thuận lợi xuất khẩu sang EU, Mỹ, Nhật.

7.4 Xu hướng tương lai

Trong 5 năm tới, xử lý rủi ro băng tải sẽ gắn liền với:

- Predictive Maintenance: dự báo hỏng hóc bằng AI.

- IoT & Big Data: kết nối toàn bộ cảm biến băng tải.

- Digital Twin: mô phỏng song song hệ thống.

- Tích hợp AGV & Robot: giảm thiểu rủi ro thao tác thủ công.

Điều này mở ra kỷ nguyên “nhà máy thông minh – không downtime”.

7.5 Kết luận chung

Việc chuẩn hóa xử lý rủi ro băng tải là điều tất yếu:

- Bảo vệ nhân sự và sản phẩm.

- Tối ưu uptime và năng suất.

- Giảm chi phí bảo trì và downtime.

- Nâng cao năng lực cạnh tranh toàn cầu.

Với kinh nghiệm và năng lực triển khai quốc tế, ETEK là lựa chọn chiến lược để đảm bảo hệ thống băng tải vận hành an toàn – chính xác – bền vững – chuẩn quốc tế.

BÀI VIẾT LIÊN QUAN: