5 BƯỚC BẢO TRÌ HỆ THỐNG PALLETIZER ĐỊNH KỲ ĐỂ DUY TRÌ HIỆU SUẤT

Bảo trì hệ thống palletizer đóng vai trò quyết định trong việc duy trì năng suất, giảm thiểu sự cố và đảm bảo an toàn trong sản xuất. Việc thực hiện định kỳ các hạng mục như bôi trơn chi tiết, kiểm tra cảm biến và vệ sinh băng tải sẽ giúp thiết bị hoạt động ổn định, nâng cao tuổi thọ và đảm bảo dây chuyền đóng gói luôn đạt hiệu suất cao.

1. Giới thiệu về bảo trì hệ thống palletizer

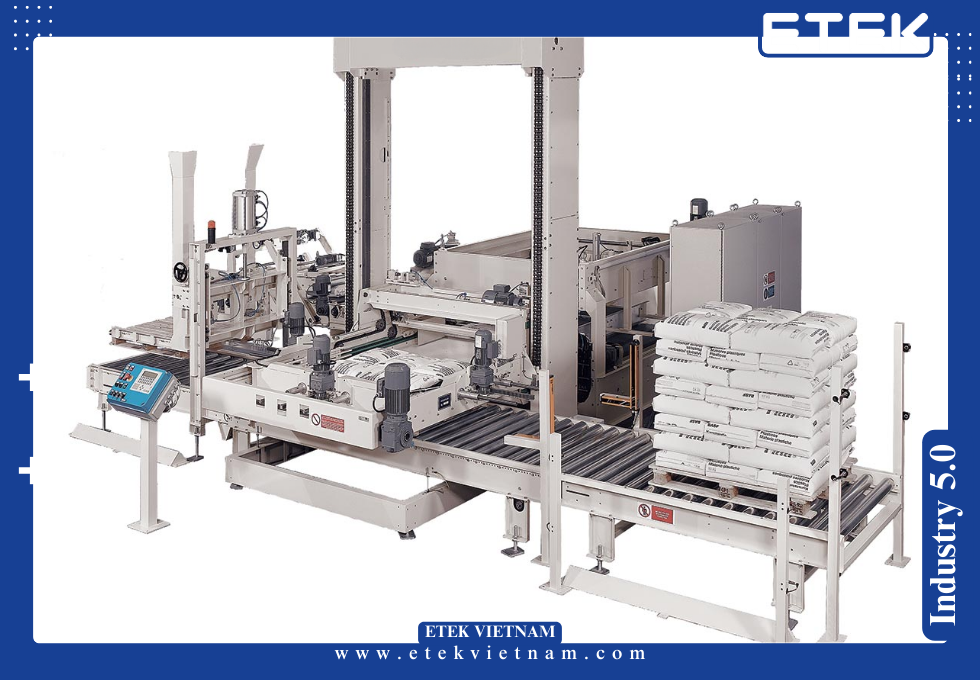

Trong sản xuất hiện đại, bảo trì hệ thống palletizer là yêu cầu bắt buộc để đảm bảo sự ổn định của dây chuyền đóng gói. Một palletizer thường gồm cơ cấu cơ khí (tay gắp, băng tải, xích tải), hệ thống truyền động (động cơ servo, hộp giảm tốc), bộ điều khiển PLC, cùng với hệ thống cảm biến và cơ cấu an toàn.

Nếu không thực hiện bảo trì đúng chuẩn, hệ thống có thể gặp sự cố nghiêm trọng như: sai lệch vị trí xếp pallet trên 15 mm, cảm biến quang không nhận diện vật thể do bụi bẩn, hoặc băng tải dừng đột ngột khi ma sát tăng cao. Những lỗi này gây gián đoạn sản xuất, làm giảm OEE (Overall Equipment Effectiveness) tới 20%.

2. Các bước bảo trì hệ thống palletizer

Bước 1: Bôi trơn chi tiết – Giảm hao mòn và tăng tuổi thọ

Bôi trơn chi tiết là công việc quan trọng trong bảo trì hệ thống palletizer, đặc biệt tại các vị trí ổ trục, con lăn và xích tải.

Các thông số kỹ thuật cần chú ý:

- Lực ma sát giảm 30–40% khi sử dụng mỡ gốc Lithium NLGI số 2.

- Chu kỳ bôi trơn khuyến nghị: 500–700 giờ vận hành.

- Độ nhớt dầu bôi trơn hộp giảm tốc: ISO VG 220.

- Nhiệt độ ổ trục duy trì < 70°C để tránh biến dạng.

Thực hiện bôi trơn chi tiết đúng cách giúp giảm tỷ lệ hỏng hóc ổ trục xuống 60% và tăng tuổi thọ băng tải thêm 25%.

Bước 2: Kiểm tra cảm biến – Đảm bảo độ chính xác của hệ thống

Kiểm tra cảm biến thường xuyên giúp duy trì độ chính xác của quá trình xếp dỡ pallet. Các loại cảm biến phổ biến gồm cảm biến quang, cảm biến tiệm cận, và cảm biến lực.

Tiêu chí kỹ thuật cần đảm bảo:

- Độ lặp lại (Repeatability) ≤ ±0.1 mm.

- Thời gian phản hồi < 5 ms.

- Cảm biến quang phải phát hiện vật thể ở khoảng cách ≥ 500 mm.

- Cảm biến lực (Load Cell) sai số < 0.05% FS.

Nếu bỏ qua kiểm tra cảm biến, robot gắp hàng có thể xếp sai lệch, gây mất ổn định pallet và tăng nguy cơ tai nạn.

Bước 3: Vệ sinh băng tải – Ngăn ngừa sự cố và duy trì năng suất

Vệ sinh băng tải là công việc quan trọng trong bảo trì hệ thống palletizer, vì băng tải là bộ phận chịu tải liên tục và tiếp xúc trực tiếp với sản phẩm.

Các bước kỹ thuật:

- Làm sạch bụi và mảnh vụn khỏi con lăn mỗi 100 giờ vận hành.

- Kiểm tra độ căng băng tải: lực căng đạt 1.5–2% chiều dài băng.

- Độ lệch băng tải cho phép: < ±2 mm.

- Hệ số ma sát bề mặt (COF) duy trì trong khoảng 0.3–0.5.

Thực hiện đúng quy trình vệ sinh băng tải có thể giảm 50% sự cố dừng máy đột ngột và kéo dài tuổi thọ băng từ 3–5 năm lên 6–8 năm.

Bước 4: Kiểm tra cơ cấu truyền động – Duy trì sự ổn định của chuyển động

Trong bảo trì hệ thống palletizer, cơ cấu truyền động (động cơ servo, hộp giảm tốc, xích tải, khớp nối) là bộ phận chịu tải liên tục và quyết định độ ổn định của toàn hệ thống.

Thông số kỹ thuật cần kiểm tra:

- Độ rơ cơ khí (Backlash) trong hộp giảm tốc ≤ 15 arcmin.

- Hiệu suất truyền động ≥ 95% với hộp giảm tốc hành tinh.

- Độ rung động cho phép của động cơ: RMS ≤ 2.8 mm/s (theo ISO 10816).

- Nhiệt độ cuộn dây động cơ servo ≤ 80°C.

Nếu không kiểm tra định kỳ, hệ thống có thể gặp lỗi rung mạnh khi chạy tốc độ cao > 60 pallet/giờ, dẫn đến sai lệch vị trí hoặc hỏng hóc trục vít me – đai ốc bi.

Bước 5: Hiệu chuẩn hệ thống điều khiển – Tối ưu hóa độ chính xác

Hiệu chuẩn PLC, HMI và bộ điều khiển servo là bước quan trọng trong bảo trì hệ thống palletizer để đảm bảo độ chính xác và tốc độ vận hành.

Các hạng mục cần hiệu chuẩn:

- Vị trí zero-point của tay gắp, sai số ≤ ±0.2 mm.

- Chu kỳ quét PLC (Scan time) ≤ 10 ms.

- Sai số đồng bộ trục servo ≤ ±0.05°.

- Cập nhật firmware điều khiển ít nhất 2 lần/năm.

Thực hiện hiệu chuẩn định kỳ giúp hệ thống vận hành ổn định ngay cả khi tốc độ xếp pallet đạt 70–90 đơn vị/giờ. Nếu bỏ qua, độ chính xác giảm dần, gây lỗi lệch chồng pallet và tăng tỷ lệ hàng hóa hỏng tới 12%.

3. Các lỗi thường gặp khi không thực hiện bảo trì hệ thống palletizer

Thực tế, nhiều doanh nghiệp gặp sự cố nghiêm trọng khi bỏ qua bảo trì định kỳ:

- Kẹt băng tải

Do không vệ sinh định kỳ, ma sát tăng cao khiến động cơ quá tải. Nhiệt độ động cơ có thể vượt 100°C, gây cháy cuộn dây. - Sai lệch vị trí xếp

Không hiệu chuẩn dẫn đến robot gắp sai lệch 10–20 mm, làm pallet mất cân bằng và đổ trong quá trình vận chuyển. - Mòn ổ trục và xích tải

Thiếu bôi trơn chi tiết làm ổ trục tăng nhiệt tới 90°C, giảm tuổi thọ từ 30.000 giờ xuống chỉ còn 12.000 giờ. - Cảm biến mất tín hiệu

Do không kiểm tra cảm biến, hệ thống không phát hiện sản phẩm, gây lỗi ngừng dây chuyền hoặc xếp sai vị trí. - Lỗi truyền động

Hộp giảm tốc không kiểm tra dầu bôi trơn dẫn đến rỗ bề mặt bánh răng, độ rơ tăng > 30 arcmin, làm giảm hiệu suất xuống chỉ còn 85%.

4. Lợi ích dài hạn của bảo trì hệ thống palletizer

Việc đầu tư vào bảo trì hệ thống palletizer không chỉ giúp thiết bị hoạt động bền bỉ, mà còn mang lại nhiều lợi ích về chi phí và năng suất.

- Tăng tuổi thọ thiết bị: từ 6–8 năm lên 10–12 năm.

- Giảm sự cố dừng máy: giảm 50–60% downtime ngoài kế hoạch.

- Nâng cao hiệu suất: OEE tăng từ 75% lên 90% nhờ hệ thống ổn định.

- Tiết kiệm chi phí: giảm 20–25% chi phí bảo trì đột xuất và phụ tùng thay thế.

- An toàn sản xuất: tỷ lệ tai nạn do thiết bị giảm tới 70% khi tuân thủ quy trình an toàn.

Do đó, bảo trì không chỉ là hoạt động kỹ thuật, mà còn là chiến lược dài hạn để tối ưu chi phí và duy trì khả năng cạnh tranh.

5. Quy trình bảo trì chi tiết theo chu kỳ thời gian

Để đảm bảo hiệu quả, bảo trì hệ thống palletizer cần được triển khai theo các mốc thời gian rõ ràng, từ hàng ngày đến hàng năm.

Bảo trì hàng ngày

- Kiểm tra tiếng ồn bất thường từ động cơ và hộp số.

- Lau bụi ở cảm biến quang để tránh tín hiệu sai.

- Quan sát độ thẳng hàng của sản phẩm trên băng tải.

Bảo trì hàng tuần

- Thực hiện vệ sinh băng tải bằng khí nén hoặc dung dịch trung tính.

- Đo nhiệt độ ổ trục (≤ 70°C) bằng camera hồng ngoại.

- Ghi lại sai số định vị gắp hàng, giới hạn cho phép ±1 mm.

Bảo trì hàng tháng

- Kiểm tra độ rơ cơ khí tại các khớp nối, giá trị cho phép ≤ 0.2 mm.

- Bôi trơn chi tiết tại ổ trục và xích tải theo tiêu chuẩn ISO VG 220.

- Kiểm tra cảm biến: hiệu chỉnh lại nếu sai số > ±0.1 mm.

Bảo trì hàng quý

- Kiểm tra tải trọng nâng tối đa của cơ cấu gắp (tải định mức ±5%).

- Hiệu chuẩn servo: lệch pha không quá ±0.05°.

- Thay dầu hộp giảm tốc khi độ nhớt giảm quá 20%.

Bảo trì hàng năm

- Thực hiện đại tu toàn bộ hệ thống.

- Kiểm định thiết bị an toàn (E-stop, light curtain, safety PLC).

- Lập báo cáo phân tích rung động, tuổi thọ còn lại của vòng bi và chu kỳ pin (nếu có).

6. Checklist vận hành an toàn trong bảo trì hệ thống palletizer

Tuân thủ checklist an toàn giúp ngăn ngừa tai nạn và đảm bảo thiết bị hoạt động ổn định.

Trước khi bảo trì

- Ngắt nguồn điện chính và khóa nguồn (Lockout/Tagout).

- Xả hết khí nén còn tồn tại trong xi lanh.

- Đặt biển cảnh báo “Đang bảo trì”.

Trong quá trình bảo trì

- Luôn đeo găng tay cách điện và kính bảo hộ.

- Không chạm vào trục quay khi động cơ chưa dừng hẳn.

- Ghi lại dữ liệu rung, nhiệt độ, sai số để theo dõi lịch sử.

Sau khi bảo trì

- Kiểm tra lại toàn bộ vít siết, lực siết đúng tiêu chuẩn torque.

- Chạy thử ở tốc độ 50% trong 10 phút để kiểm tra ổn định.

- Bật lại toàn bộ hệ thống an toàn trước khi đưa vào sản xuất.

7. Tại sao chọn ETEK cho dịch vụ bảo trì hệ thống palletizer

ETEK là đơn vị tiên phong trong lĩnh vực tự động hóa và cung cấp dịch vụ bảo trì hệ thống palletizer với tiêu chuẩn quốc tế.

Kinh nghiệm thực tế

- Đội ngũ kỹ sư có hơn 15 năm kinh nghiệm bảo trì robot công nghiệp và palletizer.

- Đã triển khai thành công hơn 200 dự án trong nước và ở các khu vực Đông Nam Á, Trung Đông và Nam Á.

Năng lực kỹ thuật

- Trang thiết bị kiểm tra hiện đại: máy phân tích rung Fluke 810, camera nhiệt Flir, thiết bị cân chỉnh laser.

- Áp dụng phương pháp Predictive Maintenance dựa trên IoT và AI, dự báo hỏng hóc trước 300–500 giờ vận hành.

Dịch vụ toàn diện

- Thực hiện từ bảo trì định kỳ, đại tu, đến nâng cấp hệ thống.

- Đào tạo đội bảo trì nội bộ nhà máy để doanh nghiệp chủ động xử lý.

- Hỗ trợ 24/7, cung cấp phụ tùng chính hãng với thời gian thay thế nhanh.

Nhờ thế, ETEK không chỉ giải quyết vấn đề hiện tại mà còn giúp doanh nghiệp nâng cao hiệu suất lâu dài và chuẩn bị cho xu hướng sản xuất thông minh 4.0.

8. Xu hướng mới trong bảo trì hệ thống palletizer

Trong bối cảnh công nghiệp 4.0, bảo trì hệ thống palletizer không chỉ dừng ở bảo trì phòng ngừa (Preventive Maintenance), mà đang dịch chuyển mạnh sang các xu hướng hiện đại hơn.

Bảo trì dự đoán (Predictive Maintenance)

- Tích hợp cảm biến IoT để theo dõi rung động, nhiệt độ, dòng điện động cơ.

- Phân tích dữ liệu bằng AI để dự báo hỏng hóc trước khi xảy ra 200–300 giờ vận hành.

- Giảm tới 40% sự cố dừng máy ngoài kế hoạch.

Bảo trì dựa trên tình trạng (Condition-based Maintenance)

- Thay thế linh kiện chỉ khi chỉ số kỹ thuật vượt ngưỡng, ví dụ: độ rung RMS > 3.0 mm/s hoặc SoH vòng bi < 80%.

- Giúp tiết kiệm 20% chi phí phụ tùng so với bảo trì định kỳ cứng nhắc.

Ứng dụng số hóa trong bảo trì

- Mỗi palletizer có “Digital Twin” để mô phỏng hoạt động và tối ưu hóa lịch bảo trì.

- Toàn bộ dữ liệu bảo trì được lưu trữ trên hệ thống CMMS (Computerized Maintenance Management System).

- Người vận hành có thể truy cập nhanh thông tin qua QR Code gắn trên thiết bị.

9. Ứng dụng công nghệ số để nâng cao hiệu quả bảo trì hệ thống palletizer

Sự kết hợp giữa công nghệ số và tự động hóa đang nâng cấp toàn diện cho quy trình bảo trì.

Giám sát từ xa qua IoT

- Hệ thống cảm biến gửi dữ liệu thời gian thực về trung tâm giám sát.

- Các thông số như tốc độ băng tải, độ lệch servo, nhiệt độ động cơ được hiển thị trên dashboard.

Phân tích dữ liệu lớn (Big Data Analytics)

- Thu thập hàng triệu điểm dữ liệu vận hành để tìm mẫu hỏng hóc.

- Dự báo chính xác tuổi thọ vòng bi, dây băng tải, motor.

Thực tế tăng cường (AR) trong bảo trì

- Kỹ sư có thể đeo kính AR để nhận hướng dẫn trực tiếp khi bảo trì.

- Giảm thời gian sửa chữa xuống 30–40% so với quy trình truyền thống.

10. Kết luận

Bảo trì hệ thống palletizer là chiến lược then chốt giúp doanh nghiệp duy trì hiệu suất sản xuất, giảm chi phí và nâng cao an toàn. Với 5 bước: bôi trơn chi tiết, kiểm tra cảm biến, vệ sinh băng tải, kiểm tra cơ cấu truyền động, và hiệu chuẩn hệ thống điều khiển, doanh nghiệp có thể kéo dài tuổi thọ thiết bị lên 10–12 năm, giảm 60% sự cố ngoài kế hoạch và nâng OEE lên mức 90%.

ETEK, với kinh nghiệm triển khai trong nước và các khu vực Đông Nam Á, Trung Đông, Nam Á, sẵn sàng cung cấp dịch vụ bảo trì toàn diện, đáp ứng tiêu chuẩn quốc tế, ứng dụng công nghệ tiên tiến và đồng hành cùng doanh nghiệp trong hành trình chuyển đổi số ngành sản xuất.

BÀI VIẾT LIÊN QUAN: