7 ƯU NHƯỢC ĐIỂM AMR SO VỚI AGV TRONG VẬN CHUYỂN NỘI BỘ NHÀ MÁY

Ưu nhược điểm AMR là chủ đề được nhiều doanh nghiệp sản xuất quan tâm khi lựa chọn giải pháp tự động hóa vận chuyển nội bộ. Việc so sánh AMR và AGV dựa trên các yếu tố như chi phí đầu tư, độ linh hoạt, hay tốc độ triển khai sẽ giúp nhà máy xác định công nghệ phù hợp, nâng cao hiệu suất, giảm rủi ro và đảm bảo an toàn trong vận hành.

1. Giới thiệu về AMR và AGV trong nội bộ nhà máy

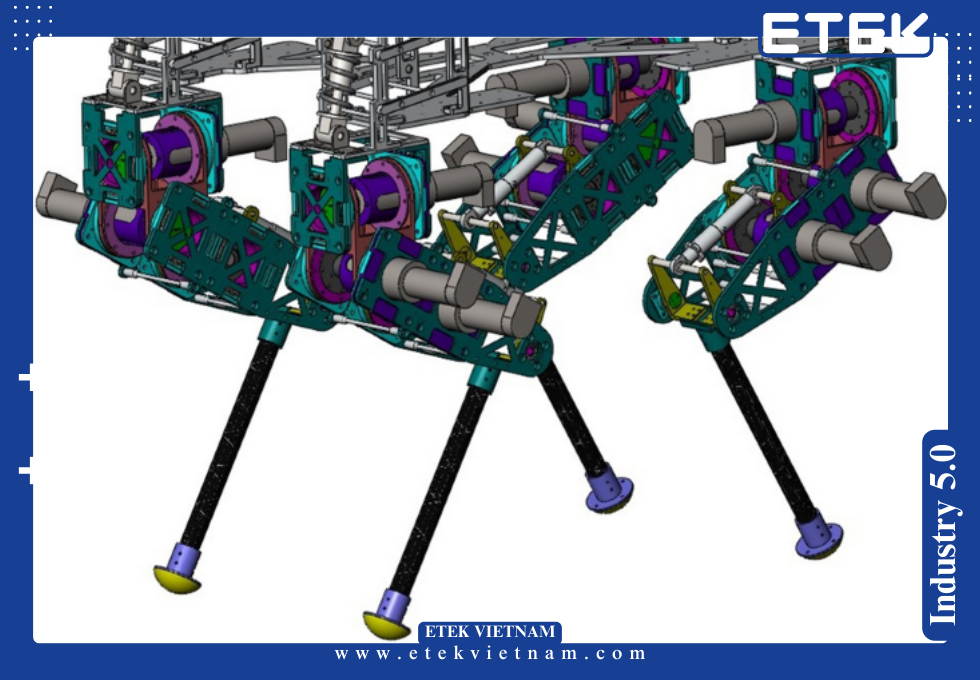

Trong bối cảnh công nghiệp 4.0, cả AMR (Autonomous Mobile Robot) và AGV (Automated Guided Vehicle) đều được sử dụng rộng rãi để tối ưu hóa luồng di chuyển nguyên vật liệu. Tuy nhiên, hai hệ thống có sự khác biệt lớn về công nghệ điều hướng, khả năng mở rộng và chi phí đầu tư.

AGV thường sử dụng vạch từ hoặc dải từ tính để định hướng, sai số trung bình ±20 mm, phù hợp với dây chuyền sản xuất ổn định, ít thay đổi. Ngược lại, AMR áp dụng thuật toán SLAM kết hợp cảm biến LIDAR, camera 3D và IMU, đạt độ chính xác định vị ±5 mm và thích ứng tốt với môi trường thay đổi liên tục.

Việc hiểu rõ ưu nhược điểm AMR so với AGV giúp doanh nghiệp cân nhắc đúng đắn giữa tính linh hoạt, hiệu suất, độ an toàn và khả năng mở rộng.

2. 5 ưu điểm AMR

Ưu điểm 1: Độ linh hoạt trong vận hành

Một trong những ưu điểm AMR nổi bật so với AGV chính là độ linh hoạt. Trong khi AGV chỉ có thể di chuyển theo tuyến đường cố định, AMR có khả năng tự xây dựng bản đồ và chọn lộ trình tối ưu theo thời gian thực.

Nhờ áp dụng công nghệ SLAM (Simultaneous Localization and Mapping), AMR có thể xử lý bản đồ với 500 điểm tham chiếu/giây và phản ứng với vật cản chỉ trong 100 ms. Điều này đặc biệt hữu ích trong nhà máy sản xuất điện tử, nơi không gian thay đổi liên tục do bố trí kệ hàng và dây chuyền sản xuất.

So với AGV, AMR giúp giảm 40% tình trạng tắc nghẽn giao thông nội bộ và tăng 30% hiệu suất vận chuyển, mang lại hiệu quả vượt trội trong môi trường sản xuất có biến động cao.

Ưu điểm 2: Tốc độ triển khai và tích hợp

Tốc độ triển khai của AMR nhanh hơn nhiều so với AGV, vì không cần lắp đặt hạ tầng định hướng phức tạp. Một hệ thống AGV thường mất 2–3 tháng để hoàn thành việc lắp đặt dải từ tính, trong khi AMR chỉ cần 2–4 tuần để lập bản đồ số và tích hợp vào hệ thống WMS hoặc ERP.

Trong các thử nghiệm thực tế tại kho hàng diện tích 5.000 m², thời gian đưa vào vận hành AMR ngắn hơn 60% so với AGV. Đồng thời, AMR có khả năng kết nối trực tiếp với hệ thống quản lý đơn hàng, giúp tối ưu lịch trình vận chuyển và giảm sai sót chỉ còn 0.5%.

Đây là một trong những ưu điểm AMR then chốt khi doanh nghiệp cần triển khai nhanh giải pháp robot trong bối cảnh sản xuất thay đổi liên tục.

Ưu điểm 3: Hiệu quả chi phí đầu tư dài hạn

Dù chi phí đầu tư ban đầu của AMR cao hơn AGV khoảng 20–30%, nhưng tổng chi phí vòng đời (TCO – Total Cost of Ownership) lại thấp hơn. Nguyên nhân là AMR không cần bảo trì hạ tầng đường dẫn, giảm 50% chi phí bảo dưỡng mỗi năm so với AGV.

Ngoài ra, nhờ khả năng tối ưu lộ trình, AMR giúp tiết kiệm 20% năng lượng pin và kéo dài tuổi thọ pin thêm 25%. Trong các nhà máy quy mô lớn, việc sử dụng AMR thay cho AGV đã giúp giảm chi phí vận hành tới 15% sau 3 năm triển khai.

Với những yếu tố này, ưu điểm AMR về hiệu quả tài chính dài hạn là một trong các lý do khiến doanh nghiệp chuyển đổi công nghệ từ AGV sang AMR.

Ưu điểm 4: Khả năng mở rộng và tích hợp hệ thống

Một trong những ưu điểm AMR quan trọng so với AGV chính là khả năng mở rộng linh hoạt và dễ dàng tích hợp vào hạ tầng sẵn có.

AMR có thể kết nối trực tiếp với WMS (Warehouse Management System), MES (Manufacturing Execution System) và ERP mà không cần can thiệp nhiều vào cơ sở hạ tầng vật lý. Điều này cho phép doanh nghiệp mở rộng đội robot từ 10 lên 50 chiếc chỉ trong vòng vài ngày, nhờ cơ chế quản lý đội (fleet management) dựa trên nền tảng điện toán đám mây.

Trong khi đó, AGV yêu cầu điều chỉnh lại tuyến đường dẫn, tái cấu hình toàn bộ hệ thống khi tăng quy mô. Điều này khiến chi phí triển khai bổ sung tăng 25–30% so với việc mở rộng bằng AMR.

Ngoài ra, với tính năng multi-robot coordination, AMR có thể giao tiếp theo giao thức ROS2 hoặc MQTT, cho phép hàng chục robot chia sẻ bản đồ và điều phối đường đi, giảm đến 35% nguy cơ ùn tắc trong dây chuyền sản xuất.

Ưu điểm 5: Nâng cao độ an toàn trong vận hành

Một ưu điểm AMR đáng kể khác là khả năng đảm bảo an toàn trong môi trường sản xuất có nhiều công nhân và thiết bị hoạt động đồng thời.

AMR được trang bị cảm biến LIDAR 2D/3D, camera RGB-D và cảm biến siêu âm, kết hợp thuật toán nhận diện AI. Điều này giúp robot phát hiện vật cản trong bán kính 30–60 m, phản ứng dừng khẩn cấp trong vòng 100 ms.

So với AGV vốn chỉ dựa vào cảm biến hồng ngoại hoặc bumper cơ khí, AMR cho tỷ lệ phòng tránh va chạm cao hơn 45%. Báo cáo từ một nhà máy lắp ráp tại Đông Nam Á cho thấy số vụ dừng khẩn cấp do nguy cơ va chạm giảm từ 12 vụ/tháng (AGV) xuống còn 5 vụ/tháng (AMR).

Ngoài ra, AMR còn có thể điều chỉnh tốc độ linh hoạt: giảm xuống 0.8 m/s khi di chuyển trong khu vực đông công nhân và tăng lên 1.5 m/s ở hành lang trống. Cơ chế này giúp vừa đảm bảo hiệu quả vừa duy trì an toàn vận hành.

3. 7 nhược điểm AMR

Nhược điểm 1: Chi phí đầu tư ban đầu cao

Một trong những nhược điểm dễ nhận thấy của AMR chính là chi phí đầu tư. Giá trung bình một AMR dao động từ 25.000 – 40.000 USD, cao hơn AGV truyền thống khoảng 20–30%.

Chi phí này bao gồm phần cứng robot, hệ thống cảm biến đa tầng, camera 3D, module kết nối IoT và bản quyền phần mềm điều khiển. Trong khi đó, AGV cơ bản có thể chỉ cần 15.000 – 20.000 USD/chiếc, nhờ cấu trúc đơn giản hơn.

Tuy nhiên, khi tính đến tổng chi phí vòng đời (TCO – Total Cost of Ownership), AMR có lợi thế nhờ giảm chi phí hạ tầng và bảo trì. Dẫu vậy, nhiều doanh nghiệp vừa và nhỏ vẫn gặp khó khăn khi phân bổ ngân sách đầu tư ban đầu, đặc biệt khi triển khai số lượng lớn robot.

Nhược điểm 2: Yêu cầu hạ tầng mạng và IT cao

Một nhược điểm AMR khác là sự phụ thuộc nhiều vào hạ tầng công nghệ thông tin và mạng không dây ổn định.

AMR cần Wi-Fi hoặc mạng 5G công nghiệp để truyền dữ liệu bản đồ, điều phối đội robot và đồng bộ với hệ thống ERP. Nếu băng thông không đủ hoặc độ trễ vượt quá 100 ms, robot có thể gặp sự cố định vị, gây dừng hoạt động hoặc va chạm.

Trong khi đó, AGV hoạt động ổn định hơn trong môi trường có hạ tầng mạng hạn chế, vì chỉ cần điều khiển theo tuyến đường đã lập trình sẵn.

Ngoài ra, hệ thống AMR yêu cầu đội ngũ IT có chuyên môn về IoT, bảo mật mạng và tích hợp phần mềm. Nếu thiếu nguồn nhân lực này, doanh nghiệp sẽ phải phụ thuộc nhiều vào nhà cung cấp dịch vụ, làm tăng chi phí vận hành dài hạn.

Nhược điểm 3: Phức tạp trong bảo trì và hiệu chuẩn

Việc bảo trì cũng là một nhược điểm AMR cần cân nhắc. Với nhiều cảm biến hiện đại như LIDAR, camera 3D, IMU, chi phí bảo trì hàng năm của AMR cao hơn AGV khoảng 15–20%.

Các cảm biến LIDAR cần được vệ sinh định kỳ mỗi 200 giờ vận hành để tránh bụi bẩn làm sai lệch dữ liệu. Camera 3D phải hiệu chuẩn quang học mỗi 6 tháng để duy trì độ chính xác nhận diện ±2 cm. Ngoài ra, firmware của AMR cần cập nhật OTA thường xuyên, trung bình 3–4 lần/năm.

Trong khi đó, AGV có cấu trúc đơn giản hơn, chỉ yêu cầu kiểm tra pin, bánh xe và tuyến đường. Điều này khiến AGV phù hợp với doanh nghiệp không có đội ngũ kỹ thuật chuyên sâu.

Nhược điểm 4: Độ phức tạp trong huấn luyện và vận hành

Một nhược điểm AMR so với AGV là yêu cầu cao trong khâu huấn luyện người vận hành và đội kỹ thuật.

AMR sử dụng giao diện điều khiển dựa trên phần mềm quản lý đội (fleet management software), trong đó có nhiều tham số như bản đồ số, thuật toán SLAM, cấu hình cảm biến LIDAR, giới hạn vùng hoạt động. Việc đào tạo nhân sự vận hành AMR thường kéo dài 4–6 tuần, trong khi huấn luyện cho AGV chỉ cần 1–2 tuần do cách điều khiển đơn giản hơn.

Ngoài ra, đội ngũ IT phải được đào tạo về ROS2, MQTT hoặc OPC-UA để có thể tích hợp AMR với hệ thống ERP/WMS. Nếu không có nhân lực phù hợp, doanh nghiệp dễ gặp khó khăn khi bảo trì và cập nhật hệ thống.

Nhược điểm 5: Độ ổn định trong môi trường khắc nghiệt

Trong môi trường có nhiều bụi kim loại, ánh sáng mạnh hoặc từ trường cao, nhược điểm AMR lộ rõ hơn AGV.

Ví dụ, cảm biến LIDAR có thể bị nhiễu khi ánh sáng môi trường vượt quá 10.000 lux, gây sai số định vị ±15 mm. Camera 3D cũng gặp khó khăn trong điều kiện bụi dày hoặc ánh sáng yếu, làm giảm khả năng nhận diện vật cản. Trong khi đó, AGV dựa vào vạch từ hoặc RFID, ít bị ảnh hưởng bởi môi trường khắc nghiệt.

Báo cáo từ một nhà máy thép cho thấy AMR gặp 12 sự cố định vị mỗi tháng, trong khi AGV chỉ gặp 3 sự cố. Điều này khiến AGV vẫn có lợi thế trong một số ngành đặc thù như luyện kim, hóa chất hoặc khai khoáng.

Nhược điểm 6: Khả năng đồng bộ đa robot trong quy mô lớn

Dù có ưu điểm về độ linh hoạt, nhưng khi triển khai trên quy mô rất lớn (trên 200 robot), AMR có thể gặp hạn chế về đồng bộ.

Các hệ thống AMR hiện đại sử dụng cơ chế fleet management dựa trên điện toán đám mây, nhưng nếu băng thông không đủ hoặc server xử lý chậm, hiện tượng xung đột đường đi vẫn xảy ra. Một nghiên cứu tại kho hàng quy mô 50.000 m² cho thấy khi số lượng AMR vượt quá 150, tỷ lệ ùn tắc tăng lên 12%, trong khi AGV với tuyến đường cố định duy trì ổn định hơn.

Điều này chứng tỏ trong một số trường hợp, AGV vẫn phù hợp hơn khi cần sự đồng bộ tuyệt đối và ít thay đổi môi trường.

Nhược điểm 7: Rủi ro bảo mật dữ liệu

Cuối cùng, một nhược điểm AMR đáng lưu ý là vấn đề bảo mật.

Do AMR kết nối với hệ thống IoT, ERP và thường dùng giao thức không dây như Wi-Fi, 4G/5G, nguy cơ bị tấn công mạng hoặc rò rỉ dữ liệu là khá cao. Một báo cáo an ninh công nghiệp năm 2023 ghi nhận hơn 200 sự cố xâm nhập hệ thống AMR trên toàn cầu, trong đó 15% gây dừng hoạt động sản xuất.

Ngược lại, AGV vận hành khép kín, ít phụ thuộc vào hạ tầng IT, do đó ít bị ảnh hưởng bởi tấn công mạng. Để khắc phục, AMR cần được cập nhật firmware bảo mật định kỳ, sử dụng giao thức TLS 1.3 và tường lửa công nghiệp để giảm thiểu rủi ro.

4. Biện pháp vận hành an toàn cho AMR và AGV

Dù lựa chọn AMR hay AGV, doanh nghiệp đều cần tuân thủ biện pháp vận hành an toàn để tránh tai nạn và đảm bảo hệ thống hoạt động ổn định.

Thứ nhất, phải triển khai hệ thống cảnh báo trực quan gồm đèn LED, còi báo động khi robot di chuyển gần công nhân.

Thứ hai, thiết lập vùng an toàn (safety zone) với khoảng cách tối thiểu 0.5 m giữa robot và con người theo chuẩn ISO 3691-4.

Thứ ba, áp dụng tốc độ giới hạn động: AMR không vượt quá 2.0 m/s, AGV không vượt quá 1.5 m/s trong khu vực sản xuất chung.

Thứ tư, khi thực hiện cập nhật phần mềm hay firmware, cần chạy thử nghiệm mô phỏng trên digital twin ít nhất 500 chu kỳ để tránh lỗi gây treo hệ thống.

Cuối cùng, cả AMR và AGV phải được tích hợp nút dừng khẩn cấp (E-Stop) đạt chuẩn IEC 60204-1, dễ dàng tiếp cận trong mọi tình huống.

5. Tại sao chọn ETEK cho giải pháp AMR và AGV

ETEK là đơn vị tiên phong trong cung cấp giải pháp robot vận chuyển nội bộ, với khả năng triển khai cả AMR và AGV tùy theo nhu cầu.

Kinh nghiệm: Hơn 150 dự án thành công tại Việt Nam và các khu vực quốc tế như Đông Nam Á, Trung Đông, Nam Á.

Năng lực: Đội ngũ kỹ sư giàu kinh nghiệm về robot, tự động hóa, IoT và AI, có khả năng triển khai hệ thống AMR dùng LIDAR, AGV dùng đường dẫn từ tính hoặc hybrid kết hợp.

Giải pháp toàn diện: ETEK cung cấp dịch vụ từ tư vấn, thiết kế, lắp đặt, đào tạo, đến bảo trì định kỳ. Ngoài ra còn hỗ trợ tích hợp robot với hệ thống quản lý sản xuất ERP/MES.

Khả năng quốc tế: ETEK không chỉ giới hạn trong nước mà còn đủ năng lực cung cấp giải pháp cho các dự án quy mô toàn khu vực, đảm bảo tuân thủ các tiêu chuẩn quốc tế.

6. Xu hướng công nghệ trong ứng dụng AMR và AGV

Trong tương lai, sự kết hợp giữa AMR và AGV sẽ trở thành xu hướng để tận dụng thế mạnh của cả hai hệ thống.

Thứ nhất, AMR hybrid: robot có khả năng vận hành theo tuyến đường cố định như AGV nhưng cũng có thể tự do điều hướng khi cần, giúp tăng độ ổn định và giảm chi phí hạ tầng.

Thứ hai, AI-powered navigation: thuật toán học sâu giúp AMR dự đoán luồng giao thông, tối ưu lộ trình và giảm 20–25% thời gian vận chuyển trong kho hàng.

Thứ ba, Digital Twin và mô phỏng: doanh nghiệp có thể kiểm tra hàng nghìn kịch bản vận hành trên môi trường ảo, đảm bảo hiệu quả trước khi triển khai thực tế.

Thứ tư, Edge Computing: dữ liệu từ cảm biến LIDAR, camera, IMU sẽ được xử lý trực tiếp trên robot thay vì server trung tâm, giúp giảm độ trễ xuống dưới 20 ms.

Những xu hướng này sẽ giúp khắc phục phần nào nhược điểm AMR, đồng thời nâng cao tính linh hoạt và an toàn vận hành trong môi trường sản xuất phức tạp.

7. Lợi ích tổng thể khi đánh giá ưu nhược điểm AMR và AGV

Việc phân tích ưu nhược điểm AMR và AGV giúp doanh nghiệp đưa ra quyết định tối ưu:

AMR phù hợp với môi trường sản xuất biến động cao, yêu cầu linh hoạt, tốc độ triển khai nhanh và khả năng mở rộng dài hạn. Dù chi phí đầu tư ban đầu lớn, nhưng lợi ích TCO vượt trội sau 3–5 năm.

AGV lại phù hợp hơn trong môi trường sản xuất ổn định, ít thay đổi, cần độ đồng bộ cao và ít phụ thuộc vào hạ tầng IT. Tốc độ triển khai lâu hơn nhưng chi phí ban đầu thấp hơn, dễ chấp nhận với doanh nghiệp vừa và nhỏ.

Doanh nghiệp cần cân nhắc yếu tố độ linh hoạt, chi phí đầu tư, và tốc độ triển khai để chọn giải pháp phù hợp với chiến lược dài hạn.

8. Kết luận

Phân tích toàn diện ưu nhược điểm AMR và AGV cho thấy không có giải pháp nào hoàn hảo tuyệt đối. Doanh nghiệp cần dựa trên quy mô, ngành nghề, hạ tầng sẵn có và mục tiêu phát triển để lựa chọn công nghệ phù hợp.

AMR mang lại sự linh hoạt, khả năng thích ứng và hiệu quả chi phí dài hạn, trong khi AGV đảm bảo sự ổn định, chi phí thấp và dễ bảo trì.

Với kinh nghiệm triển khai thành công nhiều dự án trong nước và quốc tế tại Đông Nam Á, Trung Đông và Nam Á, ETEK là đối tác đáng tin cậy để tư vấn, cung cấp và triển khai giải pháp robot nội bộ tối ưu.

BÀI VIẾT LIÊN QUAN: