5 LOẠI ROBOT KHO TỰ ĐỘNG ĐƯỢC SỬ DỤNG PHỔ BIẾN

Robot kho tự động là nền tảng cốt lõi trong việc chuyển đổi số chuỗi cung ứng, giúp doanh nghiệp đạt được tốc độ xử lý đơn hàng nhanh hơn 300%, giảm 40% chi phí vận hành và duy trì độ chính xác lên đến 99,9%. Nhờ tích hợp cảm biến LiDAR, hệ thống điều hướng SLAM, và AI tối ưu lộ trình, các loại robot này không chỉ thay thế lao động thủ công mà còn nâng cao khả năng quản trị kho theo tiêu chuẩn công nghiệp 4.0.

1. GIỚI THIỆU VỀ ROBOT KHO TỰ ĐỘNG

Trong một kho tự động, việc ứng dụng robot kho tự động đóng vai trò quyết định trong tối ưu hóa dòng chảy vật liệu. Các nhà kho hiện đại có diện tích từ 10.000 – 100.000 m² thường triển khai đồng thời nhiều chủng loại robot để đảm bảo tính linh hoạt và độ an toàn vận hành.

Hệ thống robot được tích hợp với WMS (Warehouse Management System) và WCS (Warehouse Control System), cho phép:

- Giảm thời gian “order picking” từ 15 phút xuống còn dưới 3 phút.

- Tăng mật độ lưu trữ lên 35% nhờ khả năng di chuyển chính xác trong lối đi hẹp 1,5 m.

- Hỗ trợ hoạt động 24/7 với độ sẵn sàng hệ thống (system availability) trên 99,5%.

2. ROBOT AGV – ROBOT KHO TỰ ĐỘNG VẬN HÀNH THEO ĐƯỜNG DẪN

Robot AGV (Automated Guided Vehicle) là dạng robot kho tự động truyền thống, di chuyển theo vạch từ, băng từ hoặc cảm biến hồng ngoại gắn trên sàn.

Đặc điểm kỹ thuật:

- Tải trọng vận chuyển: 500 – 2.000 kg.

- Tốc độ di chuyển: 1,2 – 1,5 m/s.

- Độ chính xác dừng ±10 mm.

- Hệ thống điều hướng: magnetic tape, QR code hoặc laser reflector.

Ứng dụng:

- Vận chuyển pallet từ khu vực tiếp nhận đến kho lưu trữ.

- Kết nối dây chuyền sản xuất với khu vực xuất hàng.

- Giảm nhu cầu xe nâng truyền thống, giảm tai nạn lao động tới 60%.

So với lao động thủ công, robot AGV giúp tiết kiệm trung bình 30% chi phí nhân công/năm, phù hợp với các nhà kho có quy trình ít thay đổi.

3. ROBOT AMR – ROBOT KHO TỰ ĐỘNG VẬN HÀNH LINH HOẠT

Robot AMR (Autonomous Mobile Robot) là thế hệ nâng cấp từ robot AGV, có khả năng tự lập bản đồ và điều hướng bằng công nghệ SLAM (Simultaneous Localization and Mapping).

Thông số tiêu biểu:

- Tải trọng: 300 – 1.200 kg.

- Tốc độ tối đa: 2,0 m/s.

- Sai số định vị < 5 mm nhờ cảm biến LiDAR 360°.

- Khả năng tránh vật cản trong vòng 200 ms.

Ưu điểm:

- Không cần lắp đặt hạ tầng cố định.

- Linh hoạt thay đổi lộ trình theo tình trạng kho.

- Giảm tắc nghẽn tới 45% so với AGV trong giờ cao điểm.

Ứng dụng:

- Picking hàng hóa trực tiếp tại kệ.

- Phân loại hàng hóa tại khu vực trung chuyển.

- Hỗ trợ đóng gói bằng việc vận chuyển container nhỏ đến line.

Robot AMR thường được triển khai trong các kho thương mại điện tử, nơi tần suất xử lý đơn hàng lên tới 50.000 – 200.000 đơn/ngày.

4. ROBOT XẾP DỠ – TỰ ĐỘNG HÓA QUÁ TRÌNH LOAD/UNLOAD

Robot xếp dỡ (Loading Robots) là nhóm robot kho tự động chuyên xử lý công đoạn bốc xếp container, pallet hoặc kiện hàng nặng.

Thông số điển hình:

- Tải trọng nâng: 30 – 50 kg đối với thùng carton; 500 – 1.200 kg với pallet.

- Chu kỳ thao tác: 6 – 8 giây/kiện hàng.

- Độ chính xác kẹp/nâng: ±2 mm.

- Thời gian MTBF (Mean Time Between Failures): > 20.000 giờ.

Ứng dụng:

- Xếp hàng vào xe tải hoặc container.

- Tự động hóa inbound/outbound logistics.

- Thay thế nhân công bốc xếp thủ công vốn dễ gặp chấn thương cột sống.

Việc sử dụng robot xếp dỡ giúp giảm 70% tai nạn lao động trong khu vực loading dock, đồng thời tăng tốc độ xử lý hàng hóa lên gấp đôi so với hình thức truyền thống.

5. ROBOT SONG SONG (ROBOT SCARA VÀ DELTA) – TỐC ĐỘ CAO TRONG PICKING

Trong nhóm robot kho tự động, robot SCARA và Delta được xem là giải pháp tối ưu cho các tác vụ yêu cầu tốc độ và độ chính xác cao.

Thông số kỹ thuật:

- Tốc độ picking: 60 – 120 lần/phút.

- Độ chính xác lặp lại: ±0,02 mm.

- Tải trọng: 3 – 15 kg.

- Vùng làm việc: bán kính 400 – 800 mm, chiều cao trục Z lên đến 300 mm.

Ứng dụng:

- Picking sản phẩm nhỏ như dược phẩm, linh kiện điện tử, hàng tiêu dùng.

- Phân loại theo mã QR hoặc RFID.

- Đóng gói nhanh trong dây chuyền fulfillment.

Các robot song song được tích hợp camera thị giác (Vision System), có thể nhận diện sản phẩm sai vị trí, nhờ đó giảm tỷ lệ sai sót trong picking xuống dưới 0,1%.

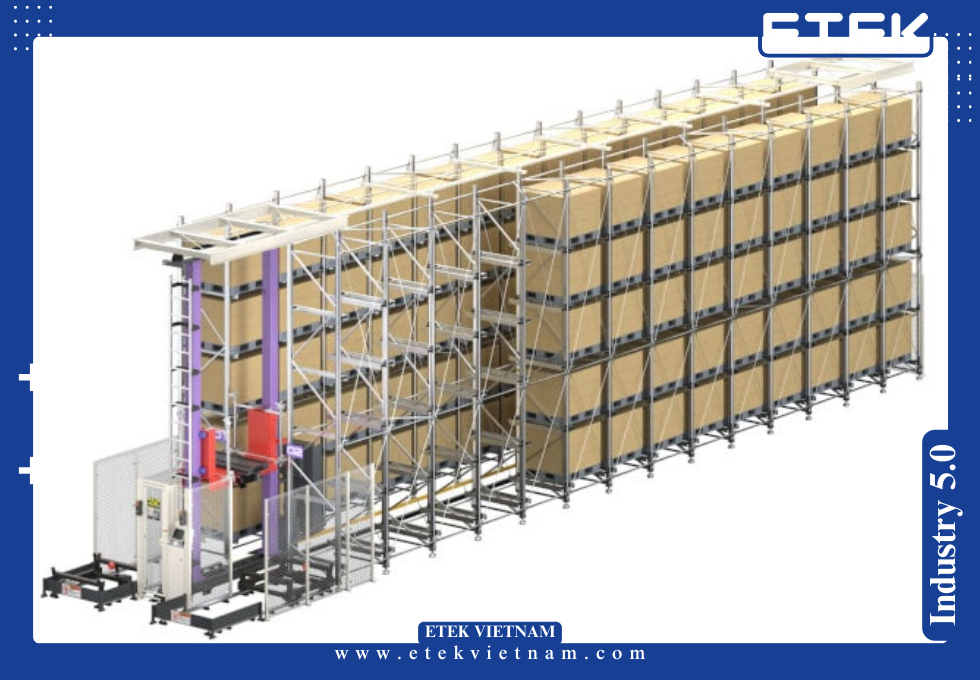

6. ROBOT GẮP HÀNG (ROBOT CÁNH TAY CÔNG NGHIỆP)

Robot gắp hàng (Industrial Robotic Arms) là loại robot kho tự động chuyên xử lý kiện hàng có kích thước, khối lượng và hình dạng phức tạp.

Đặc điểm kỹ thuật:

- Bậc tự do: 4 – 7 trục.

- Tải trọng: 5 – 300 kg.

- Độ chính xác lặp lại: ±0,05 mm.

- Tốc độ chuyển động trục: 200 – 500°/s.

Ứng dụng:

- Lấy hàng từ kệ cao tới 12 m kết hợp với hệ thống AS/RS.

- Xếp dỡ pallet theo lớp (layer picking).

- Phân loại hàng dễ vỡ với cơ cấu gắp mềm (soft gripper).

So với lao động thủ công, robot gắp hàng có thể xử lý liên tục 24/7 với năng suất gấp 5 lần, duy trì độ ổn định và giảm thiểu thiệt hại hàng hóa trong logistics.

7. LỢI ÍCH TỔNG THỂ KHI ỨNG DỤNG ROBOT KHO TỰ ĐỘNG

Việc triển khai robot kho tự động không chỉ mang lại hiệu quả vận hành, mà còn tạo lợi thế cạnh tranh dài hạn cho doanh nghiệp.

Các chỉ số cải thiện thực tế:

- Giảm chi phí lao động trực tiếp: 25 – 40%.

- Tăng hiệu suất xử lý đơn hàng: 3 – 5 lần.

- Giảm tỷ lệ lỗi trong picking/packing: từ 2% xuống còn < 0,1%.

- Rút ngắn thời gian giao hàng: giảm trung bình 1 – 2 ngày trong chuỗi cung ứng.

- Khả năng mở rộng: chỉ cần bổ sung thêm robot thay vì xây dựng kho mới.

Ngoài ra, hệ thống còn đáp ứng yêu cầu an toàn lao động (OSHA), giảm đáng kể tai nạn do nâng vác thủ công.

8. XU HƯỚNG TƯƠNG LAI TRONG TỰ ĐỘNG HÓA KHO

Các robot kho tự động ngày càng được tích hợp với công nghệ mới:

- AI & Machine Learning: dự đoán nhu cầu vận chuyển, tối ưu lộ trình di chuyển.

- IoT & Digital Twin: giám sát trạng thái thiết bị theo thời gian thực, giảm downtime tới 40%.

- Pin lithium LFP dung lượng cao: cho phép robot hoạt động 8 – 12 giờ chỉ với 1 lần sạc.

- 5G & Edge Computing: tăng tốc độ phản hồi khi xử lý đồng bộ hàng nghìn robot trong cùng hệ thống.

Theo báo cáo Gartner 2024, tỷ lệ kho ứng dụng robot AMR và robot gắp hàng dự kiến sẽ đạt 70% vào năm 2030, thay đổi hoàn toàn cách vận hành logistics toàn cầu.

9. TẠI SAO CHỌN ETEK LÀ ĐỐI TÁC TRIỂN KHAI ROBOT KHO TỰ ĐỘNG

ETEK là đơn vị tiên phong trong thiết kế, tích hợp và vận hành robot kho tự động, với năng lực vượt trội ở cả trong nước và quốc tế.

Kinh nghiệm triển khai:

- Hơn 100 dự án kho tự động tại Việt Nam và các khu vực Đông Nam Á, Trung Đông, Nam Á.

- Đội ngũ kỹ sư cơ điện tử, tự động hóa, CNTT chuyên sâu về WMS/WCS.

- Tích hợp thành công các dòng robot AGV, robot AMR, robot xếp dỡ và robot gắp hàng trong hệ thống hybrid.

Giải pháp toàn diện:

- Khảo sát – thiết kế – tích hợp robot.

- Cấu hình hệ thống điều khiển PLC, giao tiếp OPC/Modbus.

- Đào tạo nhân sự vận hành và bảo trì.

- Hỗ trợ nâng cấp lên chuẩn công nghiệp 4.0.

ETEK không chỉ phục vụ khách hàng tại Việt Nam, mà còn sẵn sàng đồng hành cùng các doanh nghiệp ở những dự án nước ngoài tại khu vực.

10. QUY CHUẨN AN TOÀN TRONG VẬN HÀNH ROBOT KHO TỰ ĐỘNG

Môi trường kho tự động luôn tiềm ẩn nguy cơ va chạm, kẹt hàng, hoặc sự cố điện. Do đó, việc tuân thủ quy chuẩn an toàn là bắt buộc khi triển khai robot kho tự động.

Quy định an toàn chính:

- Vùng hoạt động robot phải được thiết kế “safe zone” với hệ thống cảm biến dừng khẩn cấp (E-Stop).

- Tốc độ robot tự động giảm xuống ≤ 0,5 m/s khi phát hiện người ở phạm vi < 2 m.

- Điện áp vận hành ≤ 48VDC cho hệ thống điều khiển, tuân thủ IEC 60204-1.

- Trang bị cảnh báo ánh sáng, âm thanh ở mức ≥ 85 dB khi robot di chuyển.

- Khu vực sạc pin lithium phải có hệ thống PCCC tự động, tiêu chuẩn NFPA 855.

Nhờ tuân thủ nghiêm ngặt các quy chuẩn này, doanh nghiệp đảm bảo vận hành liên tục, giảm thiểu rủi ro và đáp ứng yêu cầu kiểm định quốc tế.

11. CHECKLIST KỸ THUẬT VẬN HÀNH & BẢO TRÌ ROBOT KHO TỰ ĐỘNG

Một hệ thống robot kho tự động cần có checklist kiểm tra định kỳ theo tuần, tháng, quý.

Bảng mẫu:

- Hàng tuần:

Kiểm tra độ mòn bánh xe (≤ 10%), kiểm tra độ chính xác dừng (±10 mm). - Hàng tháng:

Kiểm tra dung lượng pin còn lại ≥ 80%, hiệu chỉnh cảm biến LiDAR, vệ sinh camera. - Hàng quý:

Đo độ lệch quỹ đạo < 5 mm, kiểm tra mô-đun nâng tải, thay thế bộ lọc bụi. - Hàng năm:

Cập nhật firmware, kiểm định hệ thống an toàn điện, đánh giá MTBF toàn hệ thống.

Việc tuân thủ checklist giúp nâng cao tuổi thọ thiết bị thêm 25 – 30% và giảm 20% downtime so với vận hành không bảo trì định kỳ.

12. CÁC LỖI THƯỜNG GẶP VÀ GIẢI PHÁP TRONG VẬN HÀNH ROBOT

Trong thực tế, hệ thống robot kho tự động có thể gặp nhiều sự cố.

- Robot mất tín hiệu điều hướng:

Nguyên nhân: ánh sáng môi trường quá mạnh làm nhiễu cảm biến.

Giải pháp: che chắn ánh sáng, hiệu chỉnh lại cảm biến LiDAR. - Pin xuống cấp nhanh:

Nguyên nhân: sạc nhanh liên tục ở công suất cao.

Giải pháp: áp dụng chuẩn sạc thông minh (smart charging) và thay pin sau 1.500 chu kỳ. - Robot bị tắc nghẽn lối đi:

Nguyên nhân: bố trí layout chưa tối ưu.

Giải pháp: tái cấu trúc layout bằng WMS, phân bổ lại lộ trình di chuyển. - Lỗi kết nối WMS/WCS:

Nguyên nhân: độ trễ mạng > 150 ms.

Giải pháp: sử dụng 5G hoặc mạng LAN công nghiệp (EtherCAT/PROFINET).

Xử lý kịp thời giúp hệ thống duy trì uptime > 99,5%/năm.

13. XU HƯỚNG CÔNG NGHIỆP 4.0 VÀ TƯƠNG LAI ROBOT KHO TỰ ĐỘNG

Trong kỷ nguyên công nghiệp 4.0, robot kho tự động không còn hoạt động độc lập mà trở thành một phần của hệ sinh thái logistics thông minh.

Xu hướng nổi bật:

- Bảo trì dự đoán (Predictive Maintenance): ứng dụng AI phân tích dữ liệu rung động, nhiệt độ, điện áp để cảnh báo sớm.

- Quản lý tập trung bằng CMMS: tích hợp dữ liệu vận hành robot với ERP/MES, hỗ trợ ra quyết định nhanh.

- Digital Twin: mô phỏng toàn bộ hoạt động kho, dự báo bottleneck và tối ưu công suất.

- IoT & Big Data: giám sát hàng nghìn robot cùng lúc, phân tích lưu lượng vận chuyển theo thời gian thực.

Theo dự báo của McKinsey, đến năm 2035, 90% kho lớn trên toàn cầu sẽ tích hợp hoàn toàn robot tự động vào mọi công đoạn logistics.

14. TỔNG KẾT

Sự xuất hiện của các loại robot kho tự động – từ robot AGV, robot AMR, robot xếp dỡ, đến robot song song và robot gắp hàng – đang thay đổi hoàn toàn cách thức vận hành logistics. Chúng không chỉ mang lại hiệu quả kinh tế, mà còn nâng cao an toàn, tính linh hoạt và khả năng mở rộng.

ETEK, với kinh nghiệm triển khai hàng trăm dự án tại Việt Nam và nhiều khu vực quốc tế, là đối tác đáng tin cậy cho mọi doanh nghiệp muốn tự động hóa kho bãi theo chuẩn công nghiệp 4.0.

BÀI VIẾT LIÊN QUAN: