7 PHƯƠNG ÁN SỬA CHỮA KHO TỰ ĐỘNG KHI GẶP SỰ CỐ CƠ KHÍ VÀ ĐIỀU KHIỂN

Sửa chữa kho tự động đòi hỏi quy trình kỹ thuật chính xác nhằm khắc phục nhanh các lỗi cơ khí và điều khiển. Việc áp dụng giải pháp tối ưu giúp giảm tối đa thời gian dừng máy, duy trì hiệu suất lưu kho trên 98% và hạn chế rủi ro gián đoạn chuỗi cung ứng.

1. Giới thiệu về sửa chữa kho tự động trong công nghiệp hiện đại

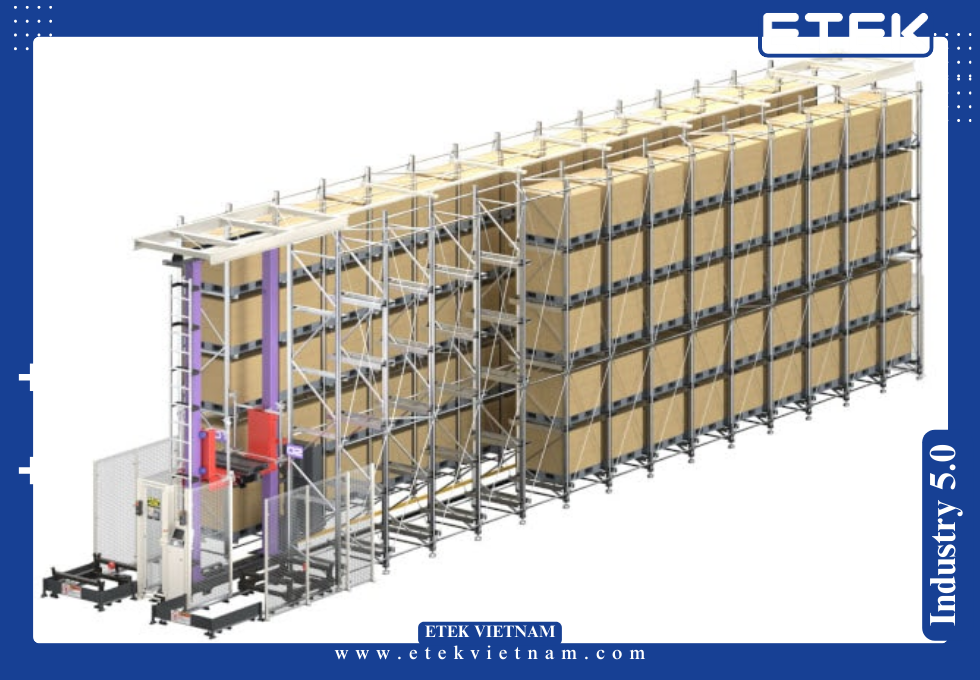

Trong các hệ thống logistics tiên tiến, kho tự động (Automated Warehouse – AS/RS) tích hợp robot xếp dỡ, băng tải, cảm biến và phần mềm quản lý WMS. Khi vận hành liên tục 24/7, các sự cố cơ khí (kẹt băng tải, lệch ray trục vít, hỏng motor servo) và lỗi điều khiển (treo PLC, sai tín hiệu cảm biến, xung đột phần mềm) là không thể tránh khỏi.

Nếu không triển khai sửa chữa kho tự động đúng quy trình, thời gian downtime có thể vượt 6–12 giờ, gây thiệt hại hàng chục nghìn USD do chậm giao hàng và đình trệ sản xuất. Thống kê của MHI (Material Handling Industry) chỉ ra rằng 1 giờ dừng hệ thống kho tự động tại nhà máy quy mô 10.000 pallet có thể làm giảm hiệu suất xử lý 4–6%.

2. 7 phương án sửa chữa kho tự động khi gặp sự cố cơ khí và điều khiển

2.1. Phương án 1 – Sửa chữa băng tải trong kho tự động (Conveyor Repair in Automated Warehouse)

Hệ thống băng tải chiếm tới 60% hoạt động vận chuyển nội bộ của kho tự động. Các sự cố phổ biến gồm: lệch băng, đứt xích tải, hỏng bearing, hoặc motor giảm tốc cháy cuộn dây.

Quy trình sửa chữa băng tải chuẩn bao gồm:

- Kiểm tra độ căng băng: lực kéo chuẩn 1.5–2.0% chiều dài.

- Đo độ rung motor: RMS < 4.5 mm/s theo ISO 10816.

- Thay ổ bi SKF, NSK hoặc FAG với tuổi thọ danh định L10h > 20.000 giờ.

- Căn chỉnh pulley bằng laser alignment, sai lệch < 0.5 mm/m.

Các hãng cung cấp băng tải nổi tiếng thế giới:

- Phân khúc cao cấp: Siemens Logistics (Đức) – giải pháp băng tải tích hợp IoT.

- Phân khúc trung cấp: Daifuku (Nhật Bản) – hệ thống băng tải modul cho kho AS/RS.

- Phân khúc phổ thông: Interroll (Thụy Sĩ) – băng tải con lăn dễ bảo trì, chi phí hợp lý.

Việc áp dụng quy trình sửa chữa này giúp phục hồi băng tải trong vòng 2–4 giờ, giảm downtime tới 35%.

2.2. Phương án 2 – Thay thế cảm biến và thiết bị đo lường (Sensor Replacement and Calibration)

Trong kho tự động, cảm biến quang, cảm biến tiệm cận và load cell đảm bảo định vị chính xác pallet và kiểm soát tải trọng. Các sự cố điển hình gồm: tín hiệu nhiễu, mất kết nối IO-Link, lệch chuẩn ±5% so với dải đo.

Quy trình thay thế cảm biến:

- Đo điện áp đầu ra: 4–20 mA hoặc 0–10 VDC.

- Kiểm tra thời gian đáp ứng: < 10 ms đối với cảm biến quang.

- Sử dụng chuẩn hiệu chuẩn ISO/IEC 17025 cho load cell.

- Ghi log dữ liệu vào hệ thống WMS để đồng bộ lại tham số.

Các hãng cảm biến uy tín:

- Cao cấp: SICK (Đức) – cảm biến laser, camera công nghiệp.

- Trung cấp: Omron (Nhật Bản) – cảm biến quang học, tiệm cận cho kho hàng.

- Phổ thông: Autonics (Hàn Quốc) – giải pháp cảm biến chi phí tối ưu.

Thời gian thay thế một cảm biến trung bình chỉ 15–30 phút, nhưng nếu không xử lý kịp, có thể gây sai lệch tới 200 pallet/ngày.

2.3. Phương án 3 – Khắc phục lỗi phần mềm điều khiển (Software Troubleshooting in Automated Warehouse)

Phần mềm WMS và PLC điều khiển quyết định hiệu quả vận hành. Các lỗi thường gặp gồm: treo hệ thống SCADA, mất kết nối giữa WMS – ERP, hoặc PLC mất chương trình do sự cố nguồn.

Quy trình khắc phục lỗi phần mềm:

- Kiểm tra log file: xác định lỗi I/O, quá tải CPU > 80%.

- Cập nhật firmware PLC Siemens S7-1500, Mitsubishi Q Series hoặc Rockwell ControlLogix.

- Khôi phục dữ liệu từ backup định kỳ (chu kỳ 24 giờ).

- Test lại luồng dữ liệu với độ trễ mạng < 20 ms.

Các hãng cung cấp giải pháp phần mềm điều khiển:

- Cao cấp: Rockwell Automation (Mỹ) – giải pháp SCADA & MES toàn diện.

- Trung cấp: Siemens (Đức) – hệ thống TIA Portal tích hợp WMS.

- Phổ thông: Mitsubishi Electric (Nhật Bản) – PLC, HMI dễ lập trình, chi phí vừa phải.

Việc khắc phục lỗi phần mềm đúng chuẩn có thể rút ngắn downtime từ 6 giờ xuống còn 1 giờ, tiết kiệm chi phí vận hành lên tới 20%.

2.4. Phương án 4 – Hiệu chỉnh và thay thế motor servo, biến tần (Servo Motor and Inverter Repair)

Motor servo và biến tần (VFD) đảm bảo chuyển động chính xác trong hệ thống stacker crane, shuttle car. Sự cố phổ biến: quá nhiệt > 85°C, lỗi encoder, dòng khởi động vượt 200% định mức.

Quy trình sửa chữa:

- Đo cách điện motor bằng Megger, R > 10 MΩ.

- Kiểm tra thông số dòng: I < 1.1 In (dòng định mức).

- Hiệu chỉnh lại encoder, sai số vị trí < ±0.05 mm.

- Cập nhật firmware biến tần theo tiêu chuẩn IEC 61800.

Các hãng nổi tiếng:

- Cao cấp: Yaskawa (Nhật Bản) – servo motor độ chính xác cao.

- Trung cấp: ABB (Thụy Sĩ) – biến tần đa ứng dụng cho kho AS/RS.

- Phổ thông: Delta (Đài Loan) – servo và VFD giá hợp lý, dễ thay thế.

Thay thế và hiệu chỉnh chuẩn giúp kéo dài tuổi thọ thiết bị thêm 25–30%.

2.5. Phương án 5 – Sửa chữa ray trượt và hệ thống nâng hạ (Rail and Lifting System Repair)

Ray dẫn hướng và hệ thống nâng pallet chịu tải trọng tới 1–2 tấn. Các lỗi cơ khí gồm: mòn ray > 1 mm, lệch ray > 2 mm/10 m, hoặc cáp nâng mòn > 10%.

Quy trình:

- Đo độ thẳng ray bằng laser tracker, sai số < 0.2 mm/m.

- Kiểm tra lực kéo cáp: tối thiểu 90% tải thiết kế.

- Thay thế cáp nâng của hãng Bridon-Bekaert (Anh) hoặc Kiswire (Hàn).

- Bôi trơn ray bằng mỡ chịu tải NLGI 2.

Các hãng cung cấp hệ thống nâng:

- Cao cấp: Dematic (Mỹ) – hệ thống stacker crane tự động.

- Trung cấp: TGW Logistics (Áo) – giải pháp shuttle car nâng hạ.

- Phổ thông: Jungheinrich (Đức) – thiết bị nâng modul, chi phí hợp lý.

Bảo trì đúng chuẩn giúp giảm 40% rủi ro dừng kho do kẹt ray.

2.6. Phương án 6 – Xử lý sự cố hệ thống điều hòa – thông gió trong kho (HVAC Troubleshooting in Automated Warehouse)

Hệ thống HVAC giữ nhiệt độ 18–25°C, độ ẩm 40–60% để bảo vệ thiết bị điện tử và hàng hóa. Sự cố phổ biến: tụt áp suất gió < 200 Pa, hỏng chiller, hoặc cảm biến nhiệt độ sai lệch ±3°C.

Quy trình sửa chữa:

- Đo lưu lượng gió: 3–5 m/s theo tiêu chuẩn ASHRAE 62.1.

- Kiểm tra áp suất hút – xả quạt: ΔP > 150 Pa.

- Thay lọc HEPA, độ chênh áp < 250 Pa.

- Nạp gas lạnh R134a, độ tinh khiết 99.9%.

Các hãng HVAC:

- Cao cấp: Daikin (Nhật Bản) – giải pháp HVAC công nghiệp.

- Trung cấp: Trane (Mỹ) – hệ thống chiller đa vùng.

- Phổ thông: Gree (Trung Quốc) – thiết bị điều hòa công nghiệp giá tối ưu.

Sửa chữa HVAC đúng kỹ thuật giúp giảm 15% điện năng tiêu thụ và bảo vệ an toàn hàng hóa nhạy cảm.

2.7. Phương án 7 – Cập nhật và đồng bộ hệ thống an toàn (Safety System Upgrade)

Kho tự động cần hệ thống an toàn gồm: nút dừng khẩn (E-Stop), cảm biến va chạm, barrier an toàn, camera AI. Các lỗi điển hình: mất tín hiệu safety relay, camera AI không nhận dạng, E-Stop không phản hồi.

Quy trình sửa chữa:

- Đo điện trở mạch safety: < 0.5 Ω.

- Kiểm tra relay an toàn Pilz/Siemens: thời gian đáp ứng < 30 ms.

- Đồng bộ hệ thống camera AI, độ chính xác ≥ 95%.

- Cập nhật phần mềm safety PLC theo tiêu chuẩn ISO 13849-1.

Các hãng thiết bị an toàn:

- Cao cấp: Pilz (Đức) – safety relay, PLC an toàn.

- Trung cấp: Schneider Electric (Pháp) – giải pháp an toàn modul.

- Phổ thông: Banner Engineering (Mỹ) – cảm biến an toàn chi phí tối ưu.

Việc cập nhật hệ thống an toàn giúp giảm 50% rủi ro tai nạn lao động trong kho tự động.

3. Lợi ích của việc sửa chữa kho tự động đúng quy trình

Việc áp dụng sửa chữa kho tự động theo tiêu chuẩn mang lại nhiều lợi ích:

- Giảm downtime hệ thống xuống < 2%.

- Tăng tuổi thọ thiết bị cơ khí thêm 20–30%.

- Tối ưu chi phí bảo trì: tiết kiệm 15–20%/năm.

- Nâng cao an toàn lao động: giảm 60% sự cố va chạm.

- Duy trì hiệu suất xử lý pallet: > 98% theo KPI.

Nhờ các chỉ số kỹ thuật rõ ràng, doanh nghiệp có thể duy trì hoạt động logistics ổn định và đáp ứng yêu cầu khắt khe của chuỗi cung ứng toàn cầu.

4. Tại sao chọn ETEK cho sửa chữa kho tự động

ETEK là đơn vị tiên phong tại Việt Nam trong lĩnh vực sửa chữa kho tự động, với kinh nghiệm triển khai nhiều dự án trong và ngoài nước.

- Kinh nghiệm: hơn 15 năm bảo trì, sửa chữa hệ thống AS/RS tại các ngành: thực phẩm, dược phẩm, ô tô.

- Năng lực kỹ thuật: đội ngũ kỹ sư cơ khí – điện – điều khiển am hiểu PLC Siemens, Mitsubishi, Rockwell.

- Trang thiết bị: sử dụng máy đo rung, camera nhiệt, hệ thống phân tích dữ liệu IoT để chẩn đoán chính xác.

- Dịch vụ toàn diện: từ sửa chữa băng tải, khắc phục lỗi phần mềm, thay thế cảm biến đến retrofit hệ thống an toàn.

- Năng lực quốc tế: ETEK đã triển khai thành công nhiều dự án tại Đông Nam Á, Trung Đông và Nam Á, đáp ứng tiêu chuẩn IEC, ISO, ASHRAE.

ETEK cam kết mang đến giải pháp tối ưu, giảm thời gian ngừng hoạt động và duy trì hiệu suất kho tự động lâu dài.

5. Quy định an toàn trong sửa chữa kho tự động

Trong quá trình sửa chữa kho tự động, tuân thủ nghiêm ngặt quy định an toàn là yêu cầu bắt buộc nhằm giảm thiểu rủi ro tai nạn.

5.1. An toàn điện

- Ngắt toàn bộ nguồn trước khi thao tác với PLC, tủ điện.

- Kiểm tra điện áp dư: < 20 V bằng thiết bị chuyên dụng.

- Điện trở tiếp đất < 2 Ω theo IEC 60364.

5.2. An toàn cơ khí

- Ngừng hoàn toàn hệ thống băng tải và stacker crane trước khi vào khu vực bảo trì.

- Sử dụng khóa liên động (Lockout/Tagout) để đảm bảo không có khởi động ngoài ý muốn.

- Giữ khoảng cách tối thiểu 1.5 m với vùng nâng hạ khi hệ thống còn tải trọng treo.

5.3. An toàn phần mềm và dữ liệu

- Backup dữ liệu hệ thống WMS/PLC trước khi update.

- Sử dụng máy tính bảo trì có bản vá bảo mật mới nhất.

- Truy cập hệ thống bằng tài khoản kỹ sư được phân quyền, tuân thủ ISO/IEC 27001.

5.4. An toàn môi trường làm việc

- Đảm bảo thông gió đạt 20–25 lần trao đổi khí/giờ.

- Trang bị PPE: găng cách điện, kính bảo hộ, giày chống tĩnh điện.

- Kiểm tra lối thoát hiểm và nút E-Stop trước khi thao tác.

6. Xu hướng sửa chữa kho tự động theo công nghiệp 4.0

Trong bối cảnh chuyển đổi số, sửa chữa kho tự động ngày càng gắn liền với công nghệ tiên tiến:

6.1. Bảo trì dự đoán (Predictive Maintenance – PdM)

- Gắn cảm biến rung, nhiệt, dòng tại motor servo, băng tải.

- AI phân tích dữ liệu để dự báo hỏng hóc trước 7–14 ngày.

- Giảm 40% downtime so với bảo trì định kỳ.

6.2. Quản lý bảo trì tập trung (CMMS – Computerized Maintenance Management System)

- Tích hợp lịch bảo trì tự động, ghi log dữ liệu thời gian thực.

- Đồng bộ với ERP, WMS để tối ưu nguồn lực.

- Giảm 20% chi phí nhân sự bảo trì.

6.3. Số hóa tài liệu kỹ thuật và Digital Twin

- Tạo bản sao số (Digital Twin) của kho tự động.

- Mỗi thiết bị gắn QR code, quét để truy xuất bản vẽ P&ID.

- Kỹ sư có thể thao tác từ xa qua AR/VR.

6.4. IoT và giám sát từ xa

- Kết nối cảm biến về cloud server.

- Dashboard hiển thị tình trạng thiết bị theo thời gian thực.

- Cho phép giám sát và hỗ trợ kỹ thuật từ bất kỳ khu vực nào trên thế giới.

7. Kết luận: Sửa chữa kho tự động – Yếu tố sống còn trong chuỗi cung ứng hiện đại

Sửa chữa kho tự động không chỉ là biện pháp khắc phục sự cố tức thời mà còn là giải pháp duy trì hiệu quả vận hành dài hạn.

Với 7 phương án chuyên sâu:

- Sửa chữa băng tải

- Thay thế cảm biến

- Khắc phục lỗi phần mềm

- Hiệu chỉnh motor servo & biến tần

- Sửa ray trượt & hệ thống nâng

- Khắc phục sự cố HVAC

- Cập nhật hệ thống an toàn

Doanh nghiệp có thể giảm downtime xuống < 2%, tối ưu chi phí và bảo đảm an toàn cho con người và hàng hóa.

ETEK – với năng lực kỹ thuật và kinh nghiệm quốc tế tại Đông Nam Á, Trung Đông, Nam Á – là đối tác tin cậy để triển khai các dự án sửa chữa kho tự động toàn diện, hiệu quả và bền vững.

BÀI VIẾT LIÊN QUAN: