4 BƯỚC TÍNH TOÁN CÔNG SUẤT DÂY CHUYỀN MẠ THEO NHU CẦU SẢN XUẤT

Tính toán công suất dây chuyền mạ là bước quan trọng để bảo đảm hệ thống có thể đáp ứng sản lượng mong muốn mà vẫn tiết kiệm chi phí vận hành. Bài viết này hướng dẫn cách xác định đúng công suất qua các chỉ số kỹ thuật như số lượng chi tiết mạ, dung tích bể, thời gian chu trình, giúp doanh nghiệp lựa chọn cấu hình dây chuyền phù hợp với mục tiêu sản xuất.

1. Giới thiệu tổng quan về tính toán công suất dây chuyền mạ

Trong kỹ thuật xử lý bề mặt kim loại, tính toán công suất dây chuyền mạ là công đoạn đầu tiên trước khi thiết kế, đầu tư hoặc cải tiến một hệ thống mạ điện. Công suất dây chuyền phản ánh khả năng đáp ứng sản xuất theo số lượng chi tiết mạ trong một đơn vị thời gian nhất định.

Các thông số chính cần xác định gồm:

Số lượng chi tiết mạ: tổng sản phẩm cần mạ/ngày

Thời gian chu trình: thời gian hoàn tất một lượt mạ (phút)

Dung tích bể: thể tích làm việc hữu ích của từng bể mạ (lít)

Tải trọng tối đa mỗi lần treo: khối lượng sản phẩm trên mỗi jig (kg)

Số lần mạ/ngày = Thời gian làm việc (phút) ÷ Thời gian chu trình

Việc xác định electroplating line sizing sai lệch dẫn đến tình trạng dư công suất (lãng phí đầu tư) hoặc thiếu công suất (gây tắc nghẽn sản xuất).

2. Các yếu tố ảnh hưởng đến công suất dây chuyền mạ

2.1 Sản lượng yêu cầu và tần suất vận hành

Công suất phải đáp ứng tối thiểu số lượng chi tiết mạ yêu cầu mỗi ngày hoặc mỗi ca sản xuất. Ví dụ: Nếu nhà máy cần mạ 10.000 chi tiết/ca, và mỗi chu trình mạ kéo dài 20 phút, thì dây chuyền phải xử lý ít nhất 500 chi tiết/lượt với 20 lượt vận hành/ngày.

Công thức tính cơ bản:

Công suất tối thiểu (chi tiết/ngày) = Số jig × Tải trọng jig × Số lượt/ca

2.2 Thiết kế jig và mật độ treo chi tiết

Kết cấu jig và cách bố trí chi tiết ảnh hưởng đến lưu thông dòng điện và dòng dung dịch mạ. Mật độ treo quá dày có thể gây giảm đều lớp mạ hoặc làm tăng thời gian chu trình.

Thông thường:

- Jig tiêu chuẩn: 1.5–3.0 kg sản phẩm

- Khoảng cách giữa các chi tiết: 10–20 mm

- Mật độ dòng yêu cầu: 1.0–5.0 A/dm² tùy loại mạ

3. Hướng dẫn 4 bước tính toán công suất dây chuyền mạ

Bước 1 – Xác định số lượng chi tiết mạ cần xử lý

Số lượng chi tiết mạ là thông số đầu vào quan trọng nhất để thiết kế tính toán công suất dây chuyền mạ. Ví dụ:

- Sản lượng đặt ra: 12.000 chi tiết/ngày

- Số giờ làm việc: 8h = 480 phút

- Thời gian chu trình: 24 phút

Suy ra, mỗi bể cần phục vụ ít nhất:

Lượt/ngày = 480 ÷ 24 = 20 lượt

Chi tiết/lượt = 12.000 ÷ 20 = 600 chi tiết

Bước 2 – Tính toán dung tích bể phù hợp

Dung tích bể phụ thuộc:

- Diện tích chi tiết mạ (dm²)

- Mật độ dòng yêu cầu (A/dm²)

- Dòng tổng hệ thống (A) và điện áp mạ

Công thức tham khảo:

Dung tích bể (lít) ≈ Diện tích chi tiết × số lượng × hệ số dòng tuần hoàn × 1.2

Ví dụ: Mạ kẽm 600 chi tiết/lượt, diện tích trung bình 0.02 m²/chi tiết → tổng 12 m² = 120 dm²

Với hệ số tuần hoàn 3 lần → yêu cầu dung tích ~ 120 × 3 × 1.2 = 432 lít

Bước 3 – Xác định thời gian chu trình tối ưu

Thời gian chu trình bao gồm:

- Thời gian mạ chính (electroplating dwell time)

- Thời gian chuyển bể (transfer time)

- Thời gian rửa và làm khô (cleaning/rinsing/drying)

Ví dụ: Dây chuyền tự động mạ niken có thể đạt:

- Mạ chính: 12 phút

- Chuyển và xử lý: 10 phút

- Tổng chu trình: 22–25 phút

Tối ưu cycle time giúp tăng số lượt/ngày mà không cần tăng công suất thiết bị.

Bước 4 – Xác định tổng công suất dây chuyền

Tổng công suất dây chuyền sẽ là:

Tổng công suất = Số bể mạ chính × dung tích bể × lượt vận hành/ngày

Kết hợp với các bể rửa, trung hòa, sấy,… cần đảm bảo thời gian dừng không gây nghẽn quy trình.

Một dây chuyền mạ trung bình gồm:

- 2–3 bể mạ chính

- 4–6 bể rửa

- 1 bể trung hòa

- 1 bể gia nhiệt/sấy

4. Các ví dụ thực tế về tính toán công suất dây chuyền mạ

Mạ niken linh kiện cơ khí chính xác

- Số lượng chi tiết mạ: 8.000 chi tiết/ngày

- Diện tích trung bình: 0.015 m²

- Mật độ dòng: 2.5 A/dm²

- Thời gian mạ: 10 phút

- Cycle time toàn chu trình: 22 phút

Công suất yêu cầu: ≥ 8 bể rửa + 2 bể mạ + 1 bể sấy

Mạ kẽm nhúng nóng phụ tùng ô tô

- Kích thước lớn, tải trọng > 50 kg/jig

- Cycle time kéo dài: 45–60 phút

- Cần bể dung tích ≥ 1.500 lít

Mạ crom trang trí cho linh kiện nhựa

- Yêu cầu độ bóng cao, sai số < ±2 µm

- Diện tích chi tiết nhỏ, nhưng yêu cầu kiểm soát dòng chính xác ±3%

- Dung tích bể trung bình: 500–800 lít

5. Các hãng cung cấp dây chuyền mạ uy tín theo 3 phân khúc

Phân khúc cao cấp – Atotech (Đức)

- Tích hợp công nghệ điều khiển tự động SCADA/PLC

- Hệ thống bể mạ liền khối chống ăn mòn

- Phù hợp cho các nhà máy mạ 3 ca/ngày

Phân khúc trung cấp – Uyemura (Nhật Bản)

- Dây chuyền bán tự động, dễ bảo trì

- Bơm tuần hoàn lưu lượng 1.5–2.2 m³/h

- Sử dụng cảm biến kiểm soát ORP, pH

Phân khúc phổ thông – Technic Inc. (Hoa Kỳ)

- Dễ lắp đặt, phù hợp với nhà máy vừa và nhỏ

- Thiết kế module hóa, dễ bảo trì

- Bể mạ dung tích 300–600 lít

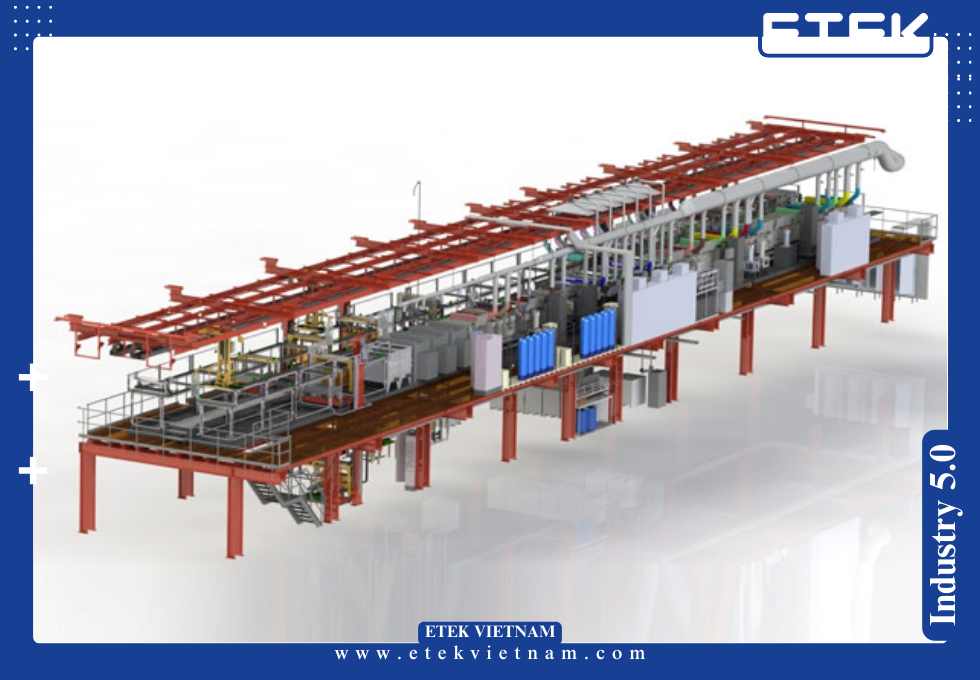

6. Tại sao nên chọn ETEK cho các dự án tính toán công suất dây chuyền mạ

ETEK là đơn vị tư vấn, thiết kế và thi công các electroplating line sizing đạt chuẩn quốc tế, phù hợp với cả dự án trong nước và nước ngoài.

Năng lực kỹ thuật:

- Thiết kế theo các tiêu chuẩn ISO/IEC quốc tế

- Đội ngũ kỹ sư chuyên môn hóa theo từng loại mạ: kẽm, niken, crom, vàng

Năng lực dự án:

- Triển khai thành công hơn 180 dây chuyền tại Việt Nam

- Thực hiện dự án tại các thị trường như Đông Nam Á, Trung Đông, Nam Á

- Tư vấn và cung cấp hệ thống tự động hóa toàn diện: SCADA, IoT, giám sát từ xa

Giải pháp chìa khóa trao tay:

- Tính toán chính xác công suất theo sản lượng yêu cầu

- Thiết kế jig, bố trí bể, lựa chọn thiết bị theo tải trọng và mật độ dòng tối ưu

- Huấn luyện vận hành và bảo trì, bàn giao tài liệu P&ID đầy đủ

7. Thông số kỹ thuật tham khảo cho tính toán công suất dây chuyền mạ

Để tính toán công suất dây chuyền mạ hiệu quả, doanh nghiệp cần tham chiếu các thông số kỹ thuật phổ biến sau:

Loại mạ: Mạ kẽm axit

- Mật độ dòng khuyến nghị: 2.5–4.0 A/dm²

- Thời gian mạ: 8–12 phút

- pH dung dịch: 4.5–5.8

- Nhiệt độ bể: 20–28°C

- Tốc độ khuấy: ≥ 0.8 m/s

Loại mạ: Mạ niken bóng

- Mật độ dòng: 3.0–5.0 A/dm²

- Thời gian mạ: 10–15 phút

- Dung tích bể: 500–1500 lít

- Dòng cấp: 200–800 A tùy diện tích

- Sai số lớp mạ: ±1.5 µm

Loại mạ: Mạ crom trang trí

- Mật độ dòng: 20–40 A/dm²

- Thời gian mạ: 3–6 phút

- pH dung dịch: 2.0–2.8

- Điện áp mạ: 6–9 VDC

- Tổng chu trình: 20–30 phút

Những chỉ số này là căn cứ để xác định dung tích bể, công suất nguồn điện, hệ thống lọc và số lượng jig trong mỗi lượt mạ.

8. Tối ưu hóa chi phí khi thiết kế dây chuyền mạ

Việc tính toán công suất dây chuyền mạ hợp lý không chỉ đảm bảo năng suất mà còn tiết kiệm đầu tư.

Chi phí đầu tư ban đầu gồm:

- Bể mạ và khung bệ: 30–40%

- Thiết bị điện – nguồn – tủ điều khiển: 25–35%

- Cơ cấu nâng hạ – jig – đường ray: 15–20%

- Chi phí lắp đặt, vật tư phụ: 10–15%

Giải pháp tối ưu:

- Dùng bể composite gia cường sợi thủy tinh thay inox để giảm giá thành

- Thiết kế jig linh hoạt phù hợp nhiều loại chi tiết

- Tận dụng bể rửa dùng chung cho nhiều công đoạn

- Lập lịch sản xuất theo block sản phẩm để giảm thời gian đổi jig

9. Vai trò của tự động hóa trong dây chuyền mạ công suất lớn

Khi plated parts quantity vượt quá 10.000 chi tiết/ngày, doanh nghiệp cần xem xét nâng cấp sang hệ thống tự động.

Lợi ích của dây chuyền tự động:

- Giảm cycle time nhờ tốc độ chuyển bể ổn định

- Điều khiển nhiệt độ, ORP, pH bằng PLC

- Giảm nhân công 60–80%

- Ghi log dữ liệu vận hành theo thời gian thực

Công nghệ áp dụng:

- SCADA – điều khiển trung tâm

- IoT – cảm biến theo dõi nồng độ hóa chất

- HMI – giao diện điều khiển cảm ứng

- Robot pick & place – sắp chi tiết lên jig tự động

10. Đảm bảo an toàn khi vận hành dây chuyền công suất lớn

Electroplating line sizing càng lớn, nguy cơ hóa chất và điện càng cao, cần tuân thủ tiêu chuẩn an toàn quốc tế.

An toàn điện:

- Tủ nguồn ≥ 500A phải có rơ-le dòng rò

- Hệ thống nối đất < 2 ohm theo IEC 60364

- Kiểm tra điện trở nối đất mỗi 3 tháng

An toàn hóa chất:

- Trang bị PPE: khẩu trang than hoạt tính, găng cao su, kính chắn giọt

- Hệ thống cảnh báo tràn, cảnh báo rò rỉ dung dịch

- Bộ hút khí độc và hút ẩm không khí tại khu vực mạ

An toàn nhiệt và cơ khí:

- Ngắt điện cưỡng bức khi nhiệt độ thanh đốt vượt 60°C

- Van chống quá áp tại bể có nhiệt độ > 50°C

- Tín hiệu cảnh báo cơ học cho cơ cấu nâng hạ

11. Checklist kỹ thuật kiểm tra công suất định kỳ

Để duy trì hiệu suất, nên thực hiện checklist kỹ thuật định kỳ sau:

Hằng tuần:

- Đo nồng độ ion chính trong bể mạ

- Kiểm tra dòng cấp, nhiệt độ bể

- Kiểm tra độ rung bơm tuần hoàn < 2.5 mm/s

Hằng tháng:

- Kiểm tra hiệu suất tải jig

- Hiệu chuẩn cảm biến ORP, pH

- Làm sạch điện cực bằng HNO₃ loãng

Hằng quý:

- Kiểm tra toàn bộ PLC – relay – tủ điện

- Đo điện trở nối đất

- Phân tích chất lượng lớp mạ bằng máy đo độ dày

12. Các lỗi thường gặp khi tính sai công suất dây chuyền

Lỗi 1 – Dư công suất, bể không hoạt động hết tải

- Nguyên nhân: thiết kế vượt quá sản lượng thực tế

- Hệ quả: lãng phí chi phí đầu tư, điện năng, hóa chất

Lỗi 2 – Không đủ số bể mạ

- Nguyên nhân: không tính tới thời gian chuyển, rửa, sấy

- Hệ quả: tắc nghẽn dây chuyền, tăng tỷ lệ sản phẩm lỗi

Lỗi 3 – Bể quá nhỏ so với tải jig

- Nguyên nhân: không tính dung tích làm việc thực tế

- Hệ quả: lớp mạ không đều, nhiệt độ dao động lớn

Cách khắc phục:

- Thiết kế lại jig để tối ưu diện tích

- Điều chỉnh lại cycle time phù hợp

- Nâng cấp bể hoặc tăng số lượt vận hành

13. Xu hướng thiết kế dây chuyền mạ theo tiêu chuẩn công nghiệp 4.0

ETEK đang triển khai nhiều dự án dây chuyền mạ áp dụng công nghệ 4.0, với tính năng thông minh:

- Cảnh báo nồng độ dung dịch lệch chuẩn

- Dự báo thời điểm bảo trì theo dữ liệu cảm biến

- Điều khiển toàn bộ dây chuyền từ bảng điều khiển trung tâm

- Kết nối dữ liệu lên nền tảng đám mây, giám sát từ xa

14. Lộ trình triển khai dự án thiết kế dây chuyền mạ

Để thiết kế một electroplating line sizing phù hợp sản lượng, lộ trình triển khai gồm 6 giai đoạn:

- Khảo sát chi tiết sản phẩm

- Đo kích thước, diện tích bề mặt

- Phân tích vật liệu nền (thép, nhôm, nhựa…)

- Xác định loại mạ yêu cầu và độ dày lớp mạ

- Tính toán tải jig và chu trình mạ

- Thiết kế cấu trúc jig theo tải trọng

- Phân tích khả năng xoay, lật, treo

- Mô phỏng cycle time bằng phần mềm AutoMod, Arena

- Xây dựng sơ đồ dây chuyền

- Xác định số lượng bể mạ, bể rửa

- Thiết kế sơ đồ P&ID, phân vùng an toàn

- Lập mặt bằng 2D và 3D, mô phỏng bằng SolidWorks

- Lập bảng thông số kỹ thuật

- Dung tích bể, dòng cấp, điện áp, nhiệt độ

- Lưu lượng bơm, độ khuấy, thời gian chuyển

- Kèm tiêu chuẩn ISO/IEC và chuẩn ngành (JEDEC, IPC…)

- Dự toán đầu tư và phương án thiết bị

- Phân tích chi phí theo 3 cấu hình: cơ bản – nâng cao – tự động

- Tư vấn chọn nhà cung cấp phù hợp phân khúc

- Lập kế hoạch vận hành thử và đào tạo nhân sự

- Triển khai và kiểm tra nghiệm thu

- Thử nghiệm chạy không tải – chạy có tải

- Đo chất lượng lớp mạ theo ASTM B568, ISO 2177

- Lập biên bản bàn giao – tài liệu kỹ thuật – bản vẽ hoàn công

15. So sánh công suất giữa dây chuyền bán tự động và tự động

| Thông số | Bán tự động | Tự động hóa hoàn toàn |

| Công suất tối đa | 5.000–8.000 chi tiết/ngày | ≥ 20.000 chi tiết/ngày |

| Cycle time trung bình | 25–35 phút/lượt | 15–20 phút/lượt |

| Độ đồng đều lớp mạ | ±4–5 µm | ±2–3 µm |

| Nhân sự vận hành | 5–7 người/ca | 1–2 người/ca |

| Ghi log dữ liệu | Thủ công | Tự động lưu & phân tích |

| Kiểm soát hóa chất | Định kỳ bằng tay | Cảm biến ORP/pH tự động |

| Khả năng mở rộng | Khó | Dễ nâng cấp module |

16. Dự án quốc tế tiêu biểu do ETEK triển khai

ETEK đã thực hiện nhiều dây chuyền mạ công suất lớn tại các khu vực:

- Đông Nam Á: Dây chuyền mạ niken-crom 18 bể, năng suất 15.000 chi tiết/ngày cho nhà máy phụ tùng ô tô

- Nam Á: Dây chuyền mạ kẽm 10 tấn/ngày, kết nối giám sát từ xa bằng hệ thống IoT

- Trung Đông: Hệ thống mạ vàng và bạc cho linh kiện điện tử với độ chính xác lớp mạ ±1 µm

Mỗi dự án đều có cấu hình riêng biệt theo yêu cầu khách hàng và tiêu chuẩn kỹ thuật khu vực.

17. Cam kết của ETEK với khách hàng

ETEK không chỉ cung cấp thiết bị, mà còn là đối tác kỹ thuật dài hạn trong suốt vòng đời dây chuyền.

Cam kết ETEK:

- Tính toán electroplating line sizing tối ưu từ đầu

- Thiết kế linh hoạt, dễ nâng cấp

- Hướng dẫn vận hành – bảo trì bài bản

- Hỗ trợ từ xa 24/7, có kỹ sư phản ứng tại hiện trường < 12h (nội địa)

ETEK sở hữu đầy đủ thiết bị đo kiểm: máy đo độ dày mạ X-ray, thiết bị đo ion, camera nhiệt, PLC chuyên dụng.

18. Lời kết

Tính toán công suất dây chuyền mạ là nền tảng kỹ thuật quyết định chất lượng, hiệu quả vận hành và chi phí đầu tư toàn hệ thống. Việc xác định đúng số lượng chi tiết mạ, lựa chọn dung tích bể và tối ưu thời gian chu trình sẽ giúp doanh nghiệp:

- Đạt đúng năng suất mong muốn

- Giảm lỗi lớp mạ, tiết kiệm hóa chất

- Tăng tuổi thọ hệ thống và giảm chi phí vận hành

ETEK sẵn sàng đồng hành từ khâu tính toán đến vận hành thử – bảo trì và nâng cấp dây chuyền mạ, tại Việt Nam và nhiều khu vực trên thế giới.

BÀI VIẾT LIÊN QUAN: