XỬ LÝ CHẤT THẢI NGUY HẠI: 7 PHƯƠNG PHÁP, NGUYÊN LÝ VÀ GIẢI PHÁP TỐI ƯU CHO HỆ THỐNG CÔNG NGHIỆP

Xử lý chất thải nguy hại là thách thức khi khối lượng chất thải công nghiệp (industrial waste) ngày càng tăng. Để đảm bảo an toàn môi trường, các nhà máy áp dụng công nghệ trong hoạt động xử lý chất thải nguy hại. Bài viết giới thiệu 7 phương pháp tối ưu gồm xử lý nhiệt, xử lý hóa học, ổn định hóa rắn, xử lý sinh học, xử lý vật lý, chôn lấp an toàn và thu hồi năng lượng/vật chất.

1. Xử lý nhiệt (thermal treatment): Đốt lò, nung chảy plasma

Phương pháp xử lý nhiệt sử dụng nhiệt độ cao để tiêu hủy hoặc biến đổi tính chất của chất thải. Trong lò đốt, chất thải nguy hại được thiêu đốt ở nhiệt độ hàng nghìn độ C với sự có mặt của oxy, chuyển hóa các thành phần hữu cơ thành khí CO₂, H₂O và tro xỉ ổn định. Công nghệ đốt bao gồm lò cố định, lò quay (rotary kiln) cho chất thải rắn, và buồng đốt chất thải lỏng – tất cả đều có hai vùng đốt (sơ cấp và thứ cấp) để đảm bảo cháy hoàn toàn.

Với kỹ thuật hiện đại, lò đốt chất thải nguy hại tuân thủ nghiêm ngặt các thông số vận hành. Theo QCVN 30:2012/BTNMT, buồng đốt sơ cấp phải đạt ≥ 650°C, buồng thứ cấp ≥ 1.050°C (với chất thải không halogen) hoặc ≥ 1.200°C nếu đốt chất thải chứa halogen hữu cơ vượt ngưỡng nguy hại (theo QCVN 07:2009). Thời gian lưu cháy ≥ 2 giây tại buồng thứ cấp với nồng độ oxy dư 6–15% để xử lý chất thải nguy hại triệt để (hiệu suất phá hủy DRE > 99,99% đối với hầu hết hợp chất hữu cơ độc hại, thậm chí 99,9999% với PCB/dioxin).

Lò đốt duy trì áp suất âm để ngăn khí rò rỉ qua cửa nạp và trang bị hệ thống xử lý khí thải (cyclone, lọc bụi túi vải, tháp hấp thụ, hấp phụ than hoạt tính) nhằm đáp ứng quy chuẩn khí thải nghiêm ngặt (VD: bụi < 100 mg/Nm³, HCl < 50 mg/Nm³, CO < 250 mg/Nm³, tổng dioxin/furan < 0,6 ng TEQ/Nm³).

Bên cạnh lò đốt truyền thống, công nghệ hồ quang plasma là một dạng xử lý nhiệt đặc biệt sử dụng nhiệt độ siêu cao (3.000–10.000°C) từ tia plasma để phân hủy chất thải. Plasma có thể làm nóng chảy chất thải rắn thành thủy tinh xỉ trơ (vitrified slag) và phá hủy hoàn toàn các chất hữu cơ, đồng thời giảm thiểu lượng khí thải thứ cấp. Hệ thống plasma thường gồm buồng phản ứng kín với điện cực plasma, bộ phận làm nguội và xử lý khí tổng hợp (syngas) sinh ra trước khi xả ra môi trường.

Ứng dụng thực tiễn: Công nghệ xử lý nhiệt phù hợp với các chất thải nguy hại có tính hữu cơ cao hoặc cần tiêu hủy triệt để: ví dụ chất thải y tế lây nhiễm, bùn thải hóa chất, thuốc trừ sâu quá hạn, PCB, dung môi hữu cơ, cao su phế thải. Nhiều nhà máy xi măng cũng tận dụng lò nung clinker làm nơi đồng thiêu hủy chất thải nguy hại (co-processing) để thu hồi năng lượng.

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

2. Xử lý hóa học (chemical treatment): Oxy hóa – khử, trung hòa, kết tủa

Phương pháp xử lý hóa học áp dụng các phản ứng hóa học để chuyển hóa hoặc loại bỏ thành phần nguy hại trong chất thải. Quá trình này dùng hóa chất (thuốc thử) để biến chất ô nhiễm thành dạng ít độc hơn hoặc tách chúng ra khỏi môi trường ban đầu, thay vì phá hủy bằng nhiệt. Các kỹ thuật phổ biến gồm có:

- Oxy hóa: Sử dụng chất oxy hóa mạnh (như H₂O₂/Fe²⁺ trong phản ứng Fenton, ozone, hypochlorite) để phân hủy các hợp chất hữu cơ độc hại (phenol, cyanide, thuốc trừ sâu) thành các sản phẩm không độc. Quá trình oxy hóa nâng cao (AOP) có thể đạt hiệu quả cao đối với nước thải công nghiệp chứa chất hữu cơ khó phân hủy.

- Khử: Dùng chất khử để chuyển hóa chất ở trạng thái oxy hóa cao về trạng thái ít độc hơn. Ví dụ, thêm FeSO₄ hoặc Na₂S₂O₄ để khử Cr⁶⁺ thành Cr³⁺ (kết tủa dạng Cr(OH)₃ ít tan), hoặc NaHSO₃ để phá hủy chlorine dư trong nước thải.

- Trung hòa: Trộn lẫn axit và bazơ để trung hòa pH chất thải về khoảng 6–8. Ví dụ, nước thải axit từ mạ kim loại được bổ sung Ca(OH)₂ hoặc NaOH để đạt pH ~7 trước khi xả.

- Kết tủa: Thêm hóa chất tạo kết tủa kim loại nặng dưới dạng hydroxit, sulfat hoặc sulfide không tan. Chẳng hạn, dùng vôi (CaO) nâng pH tạo kết tủa Pb(OH)₂; hoặc Na₂S tạo kết tủa PbS. Kết tủa thu được tách ra dưới dạng bùn và gom lại để xử lý tiếp.

- Hấp thụ hóa học: Cho chất thải khí đi qua dung dịch hấp thụ để loại bỏ khí độc (ví dụ hấp thụ H₂S bằng NaOH). Quá trình này kết hợp giữa xử lý hóa học và xử lý vật lý (như tháp hấp thụ).

Các quá trình xử lý hóa học thường diễn ra trong các bể khuấy hoặc cột phản ứng, có kiểm soát pH, nhiệt độ và thời gian phản ứng. Ví dụ, quá trình Fenton xử lý nước rỉ rác cần duy trì pH ~3-5 trong 30-60 phút; quá trình kết tủa kim loại hiệu quả nhất ở pH 9-10 và cần thời gian lắng 1-2 giờ để tách bùn. Hóa chất phải thêm đúng liều lượng (thường gấp 1,2-1,5 lần lượng tính toán) nhằm đảm bảo phản ứng hoàn toàn.

Sau xử lý hóa học, thường phát sinh bùn hoặc dung dịch muối trung hòa; các chất này cần được tách nước, ổn định và chôn lấp an toàn. Do đó, phương pháp này thường kết hợp cùng xử lý vật lý (lọc, ép bùn) và ổn định hóa rắn để quản lý chất thải thứ cấp.

Ứng dụng thực tiễn: Xử lý hóa học được áp dụng rộng rãi cho chất thải công nghiệp dạng lỏng và khí. Điển hình như xử lý nước thải chứa kim loại nặng (xi mạ, sản xuất mạch in) bằng kết tủa và trung hòa; xử lý nước rỉ rác, nước thải dược phẩm bằng oxy hóa nâng cao (Fenton, ozone); xử lý khí thải SO₂, NOₓ bằng hấp thụ hóa học (sữa vôi, amonia). Phương pháp này cũng dùng tiền xử lý chất thải nguy hại trước khi bước tiếp theo (ví dụ trung hòa axit trước khi sinh học, kết tủa kim loại trước khi xả thải ra hệ thống chung).

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

3. Ổn định hóa rắn (Solidification/Stabilization)

Phương pháp ổn định hóa rắn (S/S) cô lập các thành phần nguy hại bằng cách cố định chúng trong ma trận rắn ổn định (thường là nền xi măng hoặc polymer). Quá trình này không làm giảm khối lượng hay độc tính chất thải mà tập trung ngăn không cho chúng rò rỉ ra môi trường. Có hai cơ chế chính: ổn định (stabilization) dùng chất phản ứng (xi măng, vôi, phosphate, silicate…) để chuyển chất ô nhiễm sang dạng hóa học ít tan hoặc ít độc hơn; hóa rắn (solidification) tạo khối rắn chắc (do đóng rắn của xi măng/polymer) bao bọc và giữ cố định chất thải bên trong.

Quy trình S/S phổ biến nhất sử dụng xi măng Portland hoặc hỗn hợp xi măng-vôi. Chất thải (thường dạng bùn, tro hoặc đất ô nhiễm) được trộn với chất kết dính theo tỷ lệ thích hợp (ví dụ 1 phần chất thải : 1–1,5 phần chất kết dính) cùng nước để phản ứng thủy hóa. Hỗn hợp sau đó đổ vào khuôn hoặc thùng chứa và dưỡng hộ trong 7–28 ngày. Kết quả là khối rắn dạng bê tông, trong đó các chất nguy hại đã bị khóa chặt.

Đặc tính quan trọng của sản phẩm S/S là cường độ nén (thường đạt >0,5 MPa) và mức độ rò rỉ rất thấp (kiểm tra bằng thử nghiệm TCLP – Toxicity Characteristic Leaching Procedure, nồng độ kim loại nặng lọc ra phải dưới ngưỡng chất thải nguy hại theo EPA hoặc QCVN 07:2009).

Trong vận hành, cần điều chỉnh công thức phối trộn theo từng loại chất thải. Ví dụ, chất thải chứa chì cao có thể bổ sung Na₂S để chuyển Pb thành PbS kết tủa trước khi ổn định xi măng, giúp giảm rò rỉ. Chất thải nhiều hữu cơ/dầu mỡ sẽ ức chế quá trình đóng rắn của xi măng, cần tiền xử lý (như thêm đất sét hấp phụ) hoặc dùng polymer thay thế. Nhiệt độ và độ ẩm khi đóng rắn cũng ảnh hưởng chất lượng: quá lạnh (< 10°C) có thể làm chậm quá trình đông kết.

Ứng dụng thực tiễn: Ổn định hóa rắn hiệu quả nhất cho chất thải chứa kim loại nặng và á kim (As, Pb, Cd, Cr, Hg…) và chất thải vô cơ khó xử lý bằng phương pháp khác. Ví dụ: tro bay và xỉ lò đốt chất thải công nghiệp (industrial waste, có chứa dioxin, kim loại) được S/S trước khi chôn lấp; bùn thải mạ điện, luyện kim ổn định bằng xi măng; chất thải amiăng (asbestos) trộn xi măng đóng rắn trong khối bê tông. Đôi khi sản phẩm S/S (như bê tông chứa tro xỉ) còn được tận dụng làm vật liệu xây dựng phụ, nhưng thông thường vẫn đem chôn lấp.

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

4. Xử lý sinh học (Biological treatment: bio-remediation, bio-reactor)

Phương pháp xử lý sinh học tận dụng hoạt động của vi sinh vật (vi khuẩn, nấm) hoặc thực vật để phân hủy, chuyển hóa các chất ô nhiễm trong chất thải. Khác với xử lý hóa học hay xử lý nhiệt, công nghệ sinh học dựa vào quá trình tự nhiên nên thân thiện môi trường và chi phí thấp hơn. Có hai hướng chính:

- Xử lý sinh học tại chỗ (in-situ): Thực hiện trực tiếp tại nơi đất hoặc nước ngầm bị ô nhiễm, không cần đào xúc. Ví dụ: bioventing (thổi khí tăng cường vi khuẩn phân hủy dầu trong đất tại chỗ), bio-barrier (tạo “hàng rào” vi sinh dưới đất xử lý ô nhiễm trước khi lan rộng). In-situ giảm thiểu xáo trộn hiện trường nhưng khó kiểm soát và thời gian xử lý lâu.

- Xử lý sinh học ngoại situ: Đào xúc hoặc thu gom chất thải về xử lý trong hệ thống điều khiển. Gồm các kỹ thuật như landfarming (trải đất ô nhiễm thành lớp mỏng trên bãi và cày xới, bổ sung dưỡng chất để vi sinh phân hủy hydrocarbon), composting (ủ hiếu khí với phụ gia hữu cơ, dùng cho bùn nhiễm dầu), bio-pile (đống ủ có cấp khí cưỡng bức), bioreactor (bể phản ứng sinh học). Bioreactor có thể hiếu khí hoặc kỵ khí, dùng xử lý nước thải nguy hại hữu cơ (ví dụ nước rỉ rác nhiễm phenol) hoặc khí thải (biofilter lọc khí VOC).

Trong các hệ thống xử lý sinh học, điều kiện môi trường được điều chỉnh tối ưu cho vi sinh vật phân hủy chất ô nhiễm. Các thông số chính gồm: hàm lượng oxy (quá trình hiếu khí cần DO > 2 mg/L hoặc thông khí liên tục cho đất), độ ẩm ~40-85% cho đất ủ, nhiệt độ 20-35°C (cho vi khuẩn mesophile), pH ~6,5-7,5, và bổ sung đủ dinh dưỡng (C:N:P ≈ 100:5:1).

Thời gian xử lý sinh học kéo dài từ vài tuần đến vài tháng, thậm chí vài năm tùy mức độ ô nhiễm. Cần theo dõi thường xuyên các chỉ tiêu (TOC, TPH – tổng hydrocacbon dầu mỏ, COD, v.v.) để đánh giá hiệu suất phân hủy và tránh hiện tượng dừng xử lý do thiếu dinh dưỡng hoặc ức chế độc tính.

Ứng dụng thực tiễn: Xử lý sinh học thích hợp nhất cho chất thải nguy hại chứa ô nhiễm hữu cơ dễ phân hủy sinh học. Điển hình là đất nhiễm dầu, bùn thải hydrocarbon, dung môi hữu cơ dễ phân hủy (rượu, acetone), một số thuốc trừ sâu gốc hữu cơ.

Ví dụ, bãi đất nhiễm xăng dầu có thể áp dụng landfarming để giảm nồng độ TPH xuống dưới 1.000 mg/kg sau 6 tháng. Xử lý nước rỉ rác cũng dùng quy trình xử lý sinh học kết hợp (bioreactor thiếu khí + hiếu khí) để giảm COD và amoni. Ngoài ra, kỹ thuật phytoremediation dùng cây (cỏ Vetiver, hướng dương) hấp thụ kim loại nặng trong đất cũng được nghiên cứu áp dụng ở quy mô nhỏ.

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

5. Xử lý vật lý (Physical treatment: lọc, hấp phụ, tách pha)

Phương pháp xử lý vật lý tách hoặc loại bỏ chất ô nhiễm dựa trên tính chất vật lý của chúng mà không làm biến đổi hóa học cấu trúc. Các công nghệ physical treatment thường là bước tiền xử lý hoặc hoàn thiện cuối trong hệ thống xử lý chất thải nguy hại, kết hợp cùng các bước hóa học/sinh học. Một số kỹ thuật vật lý quan trọng gồm:

- Lọc (filtration): Tách chất rắn lơ lửng khỏi chất lỏng bằng lọc cơ học. Ví dụ: lọc vải, lọc cát giữ cặn bùn sau kết tủa hóa học; vi lọc/siêu lọc (micro/ultrafiltration) bằng màng polymer loại bỏ hạt mịn và vi sinh. Hệ thống lọc thường vận hành áp lực 1-3 bar với lưu lượng ổn định, định kỳ rửa ngược màng và loại bỏ cặn.

- Hấp phụ (adsorption): Sử dụng vật liệu bề mặt lớn (than hoạt tính, zeolit, nhựa trao đổi ion) để hút bám các phân tử ô nhiễm từ chất lỏng hoặc khí. Thí dụ: than hoạt tính hấp phụ hợp chất hữu cơ trong nước rỉ rác sau xử lý sinh học, giúp giảm COD thêm 50-70%. Cột hấp phụ vận hành đến khi vật liệu bão hòa (theo dõi nồng độ đầu ra) thì dừng để thay thế hoặc tái sinh.

- Tách pha: Tách riêng các pha chất thải dựa trên khác biệt tính chất. Ví dụ: lắng và ly tâm tách bùn khỏi nước; tách dầu – nước bằng bể trọng lực API (dựa trên chênh lệch tỷ trọng, dầu nổi lên); chưng cất (distillation) thu hồi dung môi hữu cơ từ hỗn hợp thải (đun nóng đến nhiệt độ sôi từng thành phần để tách ra, ví dụ thu hồi toluene từ sơn thải). Thiết bị tách pha cần thiết kế phù hợp tính chất chất thải (độ nhớt, tỷ trọng, điểm sôi…) để đạt hiệu suất tối ưu.

Các hệ thống xử lý vật lý có ưu điểm là cấu tạo thiết bị đơn giản (bể chứa, màng lọc, bơm, tháp chưng cất…) và dễ tích hợp vào dây chuyền xử lý. Tuy nhiên, do không phá hủy chất độc, phần chất ô nhiễm tách ra sẽ tồn tại dưới dạng dòng thải đậm đặc khác (bánh bùn, than hoạt tính bão hòa, cặn đáy nồi chưng cất) – những thứ này vẫn là chất thải nguy hại cần tiếp tục xử lý bằng phương pháp phù hợp (ví dụ: đốt bánh bùn, tái sinh than hoặc ổn định hóa rắn cặn chưng cất).

Vì vậy, xử lý vật lý hiếm khi đứng đơn lẻ mà thường kết hợp trong hệ thống tích hợp nhiều bước.

Ứng dụng thực tiễn: Công nghệ xử lý vật lý được sử dụng rộng rãi trong các nhà máy xử lý nước thải và khí thải công nghiệp. Lọc và lắng là bước không thể thiếu sau mọi quá trình kết tủa hóa học để tách bùn. Hấp phụ than hoạt tính dùng “đánh bóng” cuối cho nước thải sau sinh học, đảm bảo các chỉ tiêu COD, BTEX, thuốc trừ sâu… đạt QCVN.

Chưng cất áp dụng để thu hồi dung môi từ sơn thải, dược phẩm; tại nhiều nhà máy sơn ở Việt Nam, hệ thống chưng cất có thể tái chế 60-80% lượng thinner thải. Tách dầu – nước thì phổ biến trong ngành dầu khí (xử lý nước nhiễm dầu) và tại các xưởng cơ khí, trạm xăng.

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

6. Chôn lấp an toàn – Bãi chôn lấp hợp vệ sinh cho chất thải nguy hại

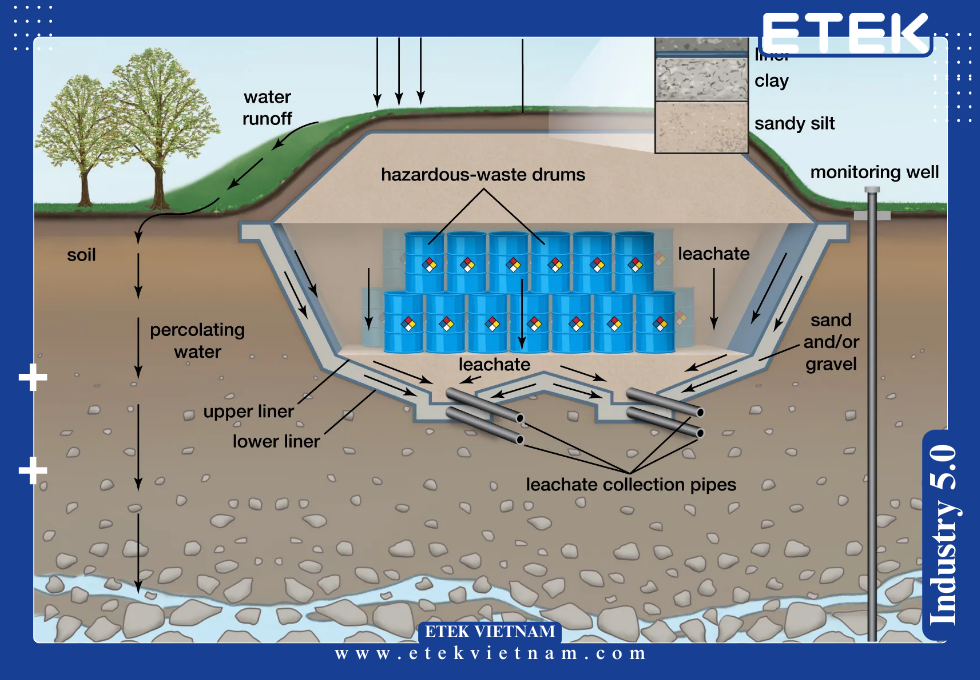

Chôn lấp an toàn (secure landfill) là giải pháp cuối cùng, ít ưu tiên nhất trong thứ bậc xử lý chất thải nguy hại, dành cho các chất thải đã qua xử lý hoặc không thể tái chế, tiêu hủy bằng phương pháp khác. Bãi chôn lấp chất thải nguy hại được thiết kế đặc biệt để cô lập chất thải với môi trường trong thời gian dài. Các thành phần chính bao gồm:

- Hệ thống lót đáy chống thấm: Thường hai lớp: đất sét hoặc bentonite dày 0,5–1 m (hệ số thấm < 10⁻⁷ cm/s) và phía trên là màng HDPE dày 1,5–2,0 mm. Hai lớp này ngăn nước rỉ thấm xuống đất.

- Hệ thống thu gom nước rỉ: Mạng ống HDPE đục lỗ đặt ở đáy ô chôn lấp, trên lớp sỏi lọc dày 30–50 cm. Nước rỉ (leachate) sinh ra được thu gom về bể chứa để xử lý đạt tiêu chuẩn (QCVN 25:2009/BTNMT – nước thải bãi rác) trước khi xả. Nước rỉ có tải lượng ô nhiễm cao (COD, kim loại, muối) nên được xử lý hóa lý kết hợp sinh học chuyên biệt.

- Hệ thống thoát khí & giám sát: Ô chôn lấp có các giếng thu khí (gas well) để thu và xử lý khí từ phân hủy kỵ khí (nếu có methane, có thể đốt hoặc thu hồi phát điện). Xung quanh bãi lắp giếng quan trắc nước ngầm để định kỳ kiểm tra, đảm bảo không có rò rỉ.

- Lớp phủ & hoàn thổ: Sau khi ô chôn lấp đầy, phủ đất sét và màng chống thấm tương tự đáy để niêm phong. Trên cùng phủ đất và trồng cây xanh phục hồi môi trường. Trong vận hành, hàng ngày rác phải được phủ đất hoặc tấm HDPE tạm thời để giảm mùi và ngăn động vật.

Bãi chôn lấp an toàn phải đáp ứng tiêu chuẩn nghiêm ngặt. Theo TCVN 13439:2022 (tiêu chuẩn thiết kế bãi chôn lấp chất thải nguy hại), vị trí chôn lấp cách khu dân cư ≥ 500 m, có lớp địa chất bảo vệ (đất sét tự nhiên) dày > 3 m. Sức chứa tính toán đảm bảo an toàn hàng chục năm; khi vận hành phải phân loại, ổn định chất thải trước khi chôn (vd: chất thải lỏng phải hấp thụ hoặc hóa rắn, chất thải dễ cháy phải xử lý hoặc trộn với đất để tránh cháy). Sau đóng bãi, cần theo dõi hiện trường tối thiểu 30 năm.

Ứng dụng thực tiễn: Hiện nay chôn lấp hợp vệ sinh vẫn là giải pháp phổ biến cho chất thải công nghiệp nguy hại tại nhiều quốc gia đang phát triển do chi phí thấp, dễ triển khai. Ví dụ, ở Việt Nam có các bãi chôn lấp nguy hại tại Bình Dương, Đồng Nai đáp ứng QCVN, sức chứa hàng trăm ngàn tấn.

Các chất thải thường phải chôn lấp gồm: tro xỉ, bùn sau xử lý hóa học/ổn định; chất thải chứa amiăng (vật liệu cách nhiệt cũ); bình ắc quy, thùng hóa chất sau khi tháo dỡ lấy phần tái chế; đất nhiễm kim loại nặng sau khi ổn định. Chôn lấp cũng là lựa chọn cuối cho chất thải chưa có giải pháp (do công nghệ hạn chế hoặc chi phí quá cao).

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

7. Thu hồi năng lượng và vật chất: Nhiên liệu thay thế (RDF), tái chế kim loại quý

Khác với các phương pháp trên tập trung tiêu hủy, nhóm công nghệ thu hồi năng lượng và vật chất hướng đến tận dụng chất thải như nguồn tài nguyên. Trong quản lý chất thải nguy hại, đây là xu hướng ưu tiên theo nguyên tắc 3R (Reduce, Reuse, Recycle). Hai hướng chính gồm:

- Thu hồi năng lượng: Chuyển hóa chất thải thành nhiên liệu hoặc năng lượng hữu ích. Ví dụ tiêu biểu là RDF (Refuse Derived Fuel) – nhiên liệu từ chất thải được phân loại, băm nhỏ, ép viên. Chất thải nguy hại có khả năng cháy (nhựa, cao su, vải nhiễm hóa chất, bùn dầu) sau xử lý sơ bộ có thể chuyển thành RDF để đốt trong lò xi măng hoặc lò hơi, thay thế một phần than. Nhiệt trị RDF thường đạt 15–20 MJ/kg. Ngoài ra, nhiều nhà máy xi măng trực tiếp sử dụng chất thải nguy hại dạng lỏng (dung môi, dầu thải) làm nhiên liệu bổ sung, đồng thời tiêu hủy chúng ở >1.200°C. Một số nơi còn thu khí bãi chôn lấp (chứa ~50% CH₄) để phát điện.

- Thu hồi vật chất (tái chế): Trích xuất các thành phần có giá trị khỏi chất thải để tái sử dụng. Đáng chú ý nhất là tái chế kim loại từ chất thải nguy hại: ví dụ bùn mạ kẽm được xử lý thu hồi kẽm oxit; xúc tác thải (catalyst) chứa V, Ni được nung chảy thu hồi kim loại; đặc biệt tái chế thiết bị điện tử (bo mạch) để thu hồi kim loại quý (vàng, bạc, bạch kim, palladium). Quá trình tái chế e-waste thường gồm phân loại, tháo dỡ linh kiện, nghiền và tuyển, sau đó dùng phương pháp luyện kim (nóng chảy ở 1.200–1.400°C hoặc thủy luyện bằng acid) để tách vàng, đồng… Tỷ lệ thu hồi vàng từ bo mạch có thể đạt 95-99%. Bên cạnh kim loại, thu hồi vật chất còn bao gồm: chưng cất tái chế dung môi (như đã nêu), tái chế dầu nhớt thải thành dầu gốc, xử lý pin Li-ion thu hồi coban, lithium.

Để triển khai thu hồi năng lượng và vật chất, cần phân loại và xử lý sơ bộ chất thải khá phức tạp. Chẳng hạn, sản xuất RDF đòi hỏi tách tối đa thành phần không cháy (kim loại, kính, sỏi) và giảm độ ẩm; tái chế kim loại cần hệ thống phân tích, tiền xử lý (như khử clo trước khi nấu chảy bản mạch tránh sinh dioxin). Những công nghệ này thường yêu cầu vốn đầu tư lớn và kỹ thuật cao, nhưng đổi lại đem lại lợi ích kép: vừa giảm lượng chất thải phải chôn lấp, vừa thu hồi tài nguyên quý.

Hiệu quả xử lý cũng khá cao – ví dụ đồng xử lý chất thải trong lò xi măng tiêu hủy 100% khối lượng chất thải hữu cơ và cố định kim loại vào clinker, còn luyện e-waste thu hồi >90% kim loại. Tuy vậy, cần kiểm soát chặt chẽ ô nhiễm thứ cấp (khí thải lò nấu kim loại phải qua xử lý, nước thải acid từ thủy luyện phải trung hòa).

Ứng dụng thực tiễn: Ở nhiều nước phát triển, hazardous waste management ưu tiên tối đa tái chế, thu hồi trước khi tiêu hủy. Tại Việt Nam, một số cơ sở đã áp dụng đồng xử lý chất thải nguy hại làm nhiên liệu tại nhà máy xi măng (Holcim Hòn Chồng, INSEE); trong khi tái chế kim loại quý còn hạn chế, chủ yếu mới làm thủ công nhỏ lẻ (tháo dỡ, đốt bo mạch) gây ô nhiễm. Xu hướng tương lai là đầu tư nhà máy tái chế hiện đại để thu hồi kim loại hiếm từ rác điện tử, pin, chất xúc tác.

Các chất thải tiềm năng thu hồi lớn gồm: dung môi hữu cơ thải (thu hồi làm nguyên liệu hoặc đốt phát điện); dầu thải (tái chế thành dầu nhờn gốc hoặc nhiên liệu); rác điện tử, pin, ắc quy (tách kim loại); bùn thải giàu hữu cơ (lên men yếm khí tạo biogas).

Nhìn chung, công nghệ này là một phần quan trọng của hệ thống xử lý chất thải nguy hại hiện đại, đặc biệt đối với chất thải công nghiệp.

8. Bảng so sánh các công nghệ xử lý chất thải nguy hại

| Công nghệ | Chi phí đầu tư | Chi phí vận hành | Hiệu quả xử lý | Mức độ an toàn | Khả năng tái chế |

| Xử lý nhiệt (đốt, plasma) | Cao | Cao | Cao | Cao | Thấp |

| Xử lý hóa học (trung hòa, kết tủa) | Trung bình | Trung bình | Trung bình | Trung bình | Thấp |

| Ổn định hóa rắn (S/S) | Thấp | Trung bình | Cao | Cao | Thấp |

| Xử lý sinh học (bioremediation) | Thấp | Thấp | Trung bình | Cao | Trung bình |

| Xử lý vật lý (lọc, hấp phụ) | Trung bình | Trung bình | Trung bình | Trung bình | Trung bình |

| Chôn lấp an toàn (secure landfill) | Thấp | Thấp | Thấp | Trung bình | Thấp |

| Thu hồi năng lượng/vật chất (RDF, tái chế) | Cao | Trung bình | Cao | Trung bình | Cao |

9. Tại sao chọn ETEK cho hệ thống xử lý chất thải nguy hại?

ETE K là đơn vị tiên phong tại Việt Nam trong lĩnh vực cung cấp giải pháp môi trường cho chất thải công nghiệp nguy hại, với hơn 15 năm kinh nghiệm. Chúng tôi đã tham gia thực hiện các dự án xử lý chất thải nguy hại tại nhiều quốc gia ở Đông Nam Á, Trung Đông và châu Phi, đáp ứng các tiêu chuẩn quốc tế khắt khe (Basel, EPA, EU). Lựa chọn ETEK, khách hàng nhận được những giá trị khác biệt:

- Kinh nghiệm đa dạng, phạm vi toàn cầu: ETEK có đội ngũ chuyên gia am hiểu nhiều ngành công nghiệp (hóa chất, sản xuất, y tế…) và đã triển khai dự án ở nhiều điều kiện địa lý khác nhau. Kinh nghiệm thực tiễn tại Việt Nam và thị trường quốc tế giúp ETEK linh hoạt thiết kế hệ thống phù hợp từng địa phương, tuân thủ cả quy chuẩn Việt Nam (QCVN) lẫn thông lệ quốc tế trong hazardous waste management.

- Giải pháp tích hợp, công nghệ tiên tiến: ETEK cung cấp trọn gói giải pháp từ khâu phân tích, tư vấn đến thiết kế, chế tạo, lắp đặt và vận hành chuyển giao. Chúng tôi tích hợp đa dạng công nghệ xử lý (nhiệt, hóa học, sinh học, vật lý, ổn định, chôn lấp) thành hệ thống tối ưu cho khách hàng. Nhờ hợp tác với các nhà cung cấp hàng đầu châu Âu, Nhật Bản, chúng tôi đem đến lựa chọn thiết bị đa dạng ở các phân khúc cao cấp, trung cấp, phổ thông, đảm bảo dự án hiệu quả cả về kỹ thuật lẫn chi phí.

- Đảm bảo an toàn và tuân thủ môi trường: Mọi hệ thống do ETEK thiết kế đều chú trọng an toàn vận hành và kiểm soát ô nhiễm. Chúng tôi áp dụng đầy đủ các lớp bảo vệ (quan trắc online, cảnh báo sự cố, phương án ứng phó khẩn cấp) cho nhà máy xử lý chất thải nguy hại. Hồ sơ thiết kế và vận hành của ETEK luôn đáp ứng yêu cầu phê duyệt ĐTM, giấy phép môi trường tại địa phương, cũng như tuân thủ Công ước Basel về vận chuyển và xử lý chất thải nguy hại xuyên biên giới.

- Tối ưu chi phí và tiến độ: ETEK chú trọng thiết kế giải pháp tiết kiệm chi phí đầu tư và chi phí vận hành cho khách hàng. Chúng tôi tận dụng tối đa nguồn lực nội địa (nhân công, vật tư) kết hợp công nghệ ngoại nhập, giúp giảm giá thành nhưng vẫn đảm bảo hiệu quả. Quy trình quản lý dự án chuyên nghiệp của ETEK còn rút ngắn thời gian triển khai, sớm đưa hệ thống vào hoạt động, đáp ứng tiến độ gấp của các khu công nghiệp.

- Hỗ trợ vận hành, bảo trì dài hạn: Không chỉ bàn giao công nghệ, ETEK còn đào tạo nhân sự vận hành, cung cấp dịch vụ bảo trì định kỳ và hỗ trợ kỹ thuật 24/7. Chúng tôi hiểu rằng đặc thù hệ thống industrial waste treatment đòi hỏi giám sát liên tục, do đó ETEK luôn đồng hành cùng khách hàng trong suốt vòng đời dự án, đảm bảo nhà máy vận hành ổn định, an toàn và tuân thủ quy chuẩn.

Với năng lực và tâm huyết, ETEK tự tin đem lại giải pháp xử lý chất thải nguy hại tối ưu, giúp khách hàng giảm thiểu rủi ro môi trường và phát triển bền vững. Bằng việc đầu tư hệ thống xử lý chất thải nguy hại phù hợp, doanh nghiệp có thể chủ động bảo vệ môi trường, tuân thủ pháp luật và góp phần phát triển kinh tế tuần hoàn.

Theo ước tính, toàn cầu phát sinh trên 400 triệu tấn chất thải nguy hại mỗi năm (2023) và tăng khoảng 5% mỗi năm. Điều này đặt ra nhu cầu bức thiết phải áp dụng các giải pháp xử lý chất thải nguy hại hiệu quả trên phạm vi toàn cầu

BÀI VIẾT LIÊN QUAN: