DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP: ĐẶC TÍNH VẬT LIỆU VÀ XỬ LÝ BỀ MẶT

Dây chuyền sơn nhựa công nghiệp là hệ thống thiết yếu trong ngành sản xuất linh kiện ô tô, thiết bị điện tử, gia dụng và bao bì nhựa kỹ thuật. Việc thi công lớp sơn bền đẹp, bám dính cao phụ thuộc vào đặc tính vật liệu nền và kỹ thuật xử lý bề mặt như phun plasma, xử lý corona nhằm tăng khả năng bám dính sơn nhựa.

1. GIỚI THIỆU VỀ DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP

Dây chuyền sơn nhựa công nghiệp là hệ thống xử lý, phủ sơn và sấy khô chuyên biệt cho các sản phẩm có bề mặt nhựa như ABS, PC, PP, PE, PET và PA. Do nhựa có đặc tính phân cực thấp và độ trơ cao, nên cần những giải pháp xử lý bề mặt tiên tiến để đảm bảo bám dính sơn nhựa ổn định, bền màu và đạt tiêu chuẩn cơ lý.

Quy trình tiêu chuẩn thường bao gồm:

- Tiền xử lý (lau dầu, ion hóa)

- Phun plasma hoặc xử lý corona

- Phun sơn lót, sơn màu, sơn phủ

- Sấy nhiệt hoặc UV

- Kiểm tra độ bám dính, độ bóng, và lớp sơn

Các thông số kỹ thuật như năng lượng bề mặt, nhiệt độ sấy, áp suất buồng phun… đều phải được kiểm soát nghiêm ngặt trong suốt chu trình thi công.

2. PHÂN LOẠI NHỰA VÀ ĐẶC TÍNH ẢNH HƯỞNG ĐẾN BÁM DÍNH SƠN NHỰA

2.1 Nhựa ABS, PC – vật liệu bán phân cực

ABS (Acrylonitrile Butadiene Styrene) và PC (Polycarbonate) là nhóm vật liệu có năng lượng bề mặt trung bình (34–42 mN/m), phù hợp với nhiều loại sơn gốc dung môi và gốc nước.

Tuy nhiên, để tăng độ ổn định trong sản xuất, các nhà máy vẫn cần áp dụng phun plasma áp suất thấp hoặc dùng sơn lót đặc biệt.

- Nhiệt độ sấy lý tưởng: 60–80°C

- Độ dày lớp sơn lót: 5–8 µm

- Độ bám dính sau 48h: cấp 5B (ASTM D3359) nếu xử lý đúng

Thương hiệu khuyến nghị theo phân khúc:

- Cao cấp: PPG (Mỹ) – sơn chuyên dụng cho nhựa cao cấp nội thất ô tô

- Trung cấp: Nippon Paint (Nhật) – phủ ABS, PC cho thiết bị gia dụng

- Phổ thông: Yung Chi (Đài Loan) – sơn phủ vỏ nhựa công nghiệp

2.2 Nhựa PP, PE – vật liệu không phân cực

PP và PE có năng lượng bề mặt rất thấp (<30 mN/m), khó bám dính sơn nhựa nếu không xử lý chuyên sâu bằng xử lý corona hoặc phun plasma tần số cao.

Các phương pháp xử lý hiệu quả:

- Xử lý corona 30–60 W·min/m² để nâng năng lượng bề mặt lên ≥38 mN/m

- Phun plasma áp suất thấp: công suất 200–300 W, thời gian 1–2s

- Primer gốc epoxy cải thiện độ bám: đạt 3B–4B theo ASTM D3359

Thương hiệu nổi bật:

- Cao cấp: AkzoNobel – primer và sơn phủ dành riêng cho PP/PE

- Trung cấp: Kansai Paint – sơn gốc polyurethane cải tiến

- Phổ thông: TOA – sản phẩm sơn gốc dung môi cho PP đã xử lý

2.3 Nhựa PET, PA – nhóm vật liệu bán tinh thể

PET và PA có độ hút ẩm cao và dễ hình thành lỗi sơn do mao dẫn ẩm, bong tróc khi sấy. Để thi công ổn định cần sấy khô nguyên liệu ở 60–80°C trong 2–4h trước khi phun sơn.

Giải pháp kỹ thuật:

- Sấy chân không khử ẩm trước thi công

- Sử dụng primer epoxy/PU mỏng (3–5 µm)

- Phun plasma hỗ trợ phân cực hóa bề mặt, giảm điện trở tiếp xúc

Thông số điển hình:

- Độ nhớt sơn (DIN4, 25°C): 20–30 giây

- Lớp sơn phủ hoàn thiện: 10–15 µm

- Độ bám dính: đạt 4B với xử lý đúng

Nhà cung cấp đề xuất:

- Cao cấp: Sherwin-Williams – chuyên phủ vỏ nhựa điện tử

- Trung cấp: Taiho Paint (Nhật Bản) – sơn kỹ thuật cho nhựa PA, PET

- Phổ thông: Chugoku – sơn PU dùng cho bao bì nhựa, thiết bị

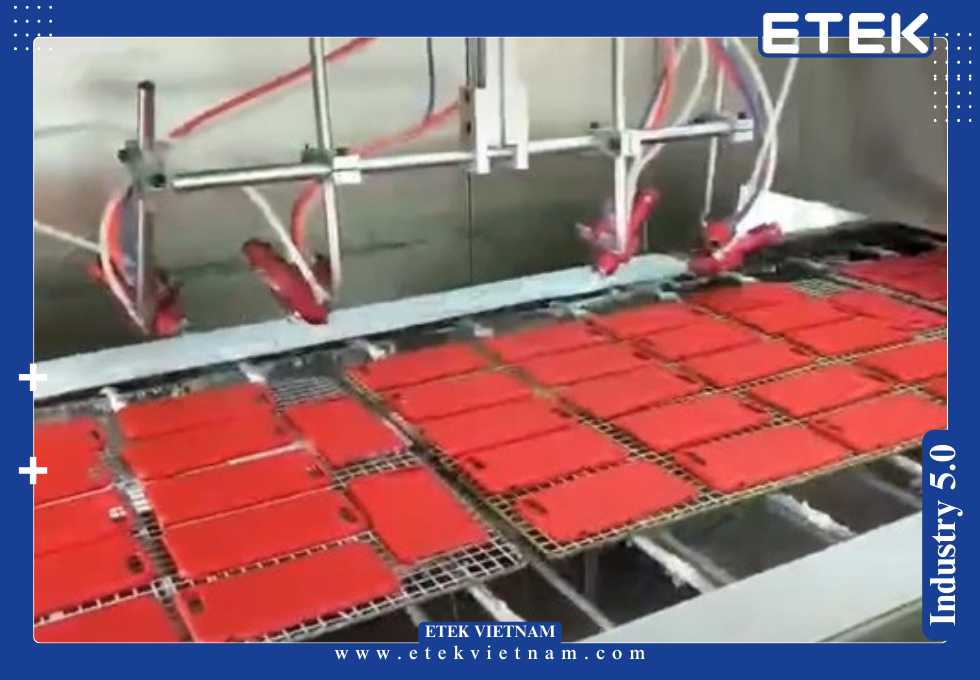

3. CẤU HÌNH CHUẨN CỦA DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP

3.1 Cấu trúc dây chuyền cơ bản

Một dây chuyền sơn nhựa công nghiệp hiện đại thường bao gồm:

- Buồng tiền xử lý: thổi khí ion hóa, lau bề mặt, loại bỏ tĩnh điện

- Trạm phun plasma hoặc xử lý corona

- Buồng phun lót (primer) và sơn phủ (topcoat)

- Hệ thống sấy nhiệt hoặc UV

- Khu vực làm mát, kiểm tra độ bóng và độ bám dính sơn nhựa

Dây chuyền có thể vận hành liên tục (inline) hoặc theo cụm module (cell), tùy theo sản lượng.

3.2 Thông số kỹ thuật vận hành phổ biến

| Thông số | Giá trị khuyến nghị |

| Năng lượng bề mặt tối thiểu sau xử lý | ≥38 mN/m (Dyne test) |

| Nhiệt độ buồng sấy | 60–90°C (sơn nước), 80–130°C (sơn dung môi) |

| Thời gian sấy khô | 10–20 phút |

| Độ dày lớp sơn hoàn thiện | 10–18 µm |

| Độ bóng bề mặt | ≥80 GU (Gloss unit) |

| Độ bám dính sơn nhựa | ≥4B (ASTM D3359), tốt nhất là 5B |

Buồng phun cần kiểm soát chênh áp ±10 Pa, tránh bụi mịn xâm nhập gây khuyết tật bề mặt.

4. CÔNG NGHỆ PHUN PLASMA VÀ XỬ LÝ CORONA

4.1 Phun plasma – phân cực hóa bề mặt bằng ion hóa khí

Phun plasma sử dụng luồng khí trơ (argon hoặc helium) kết hợp điện áp cao để kích hoạt các ion hoạt tính, tăng năng lượng bề mặt vật liệu.

Thông số kỹ thuật tiêu biểu:

- Công suất: 150–300 W

- Áp suất: 5–50 mbar

- Tốc độ xử lý: 10–20 cm²/giây

- Tăng năng lượng bề mặt: từ 28 mN/m lên 42–48 mN/m

Ứng dụng tốt với nhựa ABS, PP, PE, PA. Kết quả bám dính sơn nhựa tăng lên 2–3 cấp so với không xử lý.

4.2 Xử lý corona – tạo gốc chức oxy hóa trên bề mặt nhựa

Xử lý corona là phương pháp dùng dòng điện xoay chiều tần số cao (~15–25 kHz) tạo ra vùng plasma trong không khí, giúp phá vỡ liên kết hydrocarbon và tạo nhóm OH, COOH.

- Công suất: 300–800 W tùy tốc độ băng chuyền

- Hiệu quả xử lý: cải thiện độ bám dính sơn nhựa lên đến 300%

- Bề mặt phải được sơn trong vòng 24h sau xử lý để tránh mất hiệu lực

Corona thường dùng trong dây chuyền tốc độ cao: sản xuất thiết bị gia dụng, bao bì nhựa, ốp điện thoại.

4.3 So sánh công nghệ plasma và corona

| Tiêu chí so sánh | Phun plasma | Xử lý corona |

| Loại khí sử dụng | Khí trơ (Ar, He) | Không khí thông thường |

| Hiệu quả phân cực | Rất cao | Trung bình – cao |

| Chi phí đầu tư | Cao hơn (~30%) | Thấp hơn |

| Ứng dụng | Nhựa kỹ thuật cao | Nhựa phổ thông, tấm mỏng |

| Độ ổn định sau xử lý | 24–48h | 8–24h |

Tùy theo dòng sản phẩm và vật liệu nền, doanh nghiệp nên lựa chọn công nghệ phù hợp để đảm bảo hiệu quả bám dính sơn nhựa và chi phí đầu tư hợp lý.

5. CHỌN DÒNG SƠN PHÙ HỢP VỚI DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP

5.1 Sơn gốc dung môi (solvent-based)

Ưu điểm:

- Thời gian khô nhanh: 5–10 phút ở 80–100°C

- Độ phủ cao, độ bóng tốt

- Độ bám dính sơn nhựa mạnh trên các vật liệu không phân cực

Nhược điểm:

- VOC emission cao: 250–450 g/L

- Yêu cầu hệ thống xử lý khí thải và an toàn cháy nổ

Dùng cho sản phẩm yêu cầu độ bền cao: nắp bình xăng, tay cầm thiết bị, nhựa kỹ thuật.

5.2 Sơn gốc nước (water-based)

Ưu điểm:

- VOC emission thấp: 50–90 g/L

- Thân thiện môi trường, dễ vệ sinh thiết bị

- Ứng dụng phù hợp với corona và phun plasma

Nhược điểm:

- Thời gian khô dài hơn: 15–25 phút

- Yêu cầu kiểm soát nhiệt – độ ẩm kỹ hơn trong buồng sấy

Phù hợp với sản phẩm điện tử, đồ chơi, vỏ nhựa gia dụng yêu cầu an toàn sức khỏe.

6. SO SÁNH CHI PHÍ ĐẦU TƯ – VẬN HÀNH CỦA DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP

6.1 Chi phí đầu tư ban đầu

Tùy theo cấu hình xử lý bề mặt (phun plasma, xử lý corona) và loại sơn sử dụng, tổng chi phí đầu tư cho dây chuyền sơn nhựa công nghiệp dao động:

- Dây chuyền cơ bản dùng corona: 1,8 – 2,5 tỷ đồng

- Dây chuyền tích hợp plasma: 2,8 – 3,8 tỷ đồng

- Hệ thống sơn UV + plasma + SCADA: từ 5,2 tỷ đồng

Chi phí thiết bị chính bao gồm:

- Buồng phun: 600 – 950 triệu đồng

- Lò sấy: 400 – 750 triệu đồng

- Máy phun plasma hoặc xử lý corona: 500 – 1.300 triệu đồng

- Thiết bị kiểm tra: 100 – 250 triệu đồng

6.2 Chi phí vận hành theo loại sơn

| Loại sơn | Chi phí trung bình/m² | VOC emission | Thời gian khô |

| Sơn gốc nước | 12.000 – 15.000 đ | 50–90 g/L | 15–25 phút |

| Sơn dung môi PU | 18.000 – 22.000 đ | 250–400 g/L | 8–12 phút |

| Sơn UV | 22.000 – 30.000 đ | Gần như bằng 0 | 2–5 giây (cứng màng) |

Sơn UV có chi phí cao hơn nhưng rút ngắn thời gian khô đáng kể, phù hợp với sản phẩm giá trị cao như ốp điện thoại, phụ kiện nội thất xe hơi.

7. TẠI SAO CHỌN ETEK TRIỂN KHAI DÂY CHUYỀN SƠN NHỰA CÔNG NGHIỆP

7.1 Năng lực tích hợp xử lý plasma – corona chuyên sâu

ETEK là đơn vị đi đầu trong thiết kế và tích hợp dây chuyền sơn nhựa công nghiệp, có khả năng cung cấp:

- Trạm phun plasma và xử lý corona tùy biến theo vật liệu

- Tự động hóa điều khiển SCADA, điều chỉnh năng lượng xử lý theo thời gian thực

- Module chuyển đổi nhanh: cho phép dùng chung một dây chuyền cho ABS, PP, PET

ETEK có đội ngũ chuyên gia phân tích mẫu vật, đo năng lượng bề mặt (Dyne test), đánh giá độ bám dính sơn nhựa theo ASTM D3359, ISO 2409 ngay tại xưởng khách hàng.

7.2 Kinh nghiệm triển khai tại thị trường quốc tế

ETEK đã thực hiện nhiều dự án dây chuyền sơn nhựa công nghiệp cho nhà máy tại Đông Nam Á, Trung Đông và Bắc Phi, bao gồm:

- Dây chuyền sơn thiết bị nhựa y tế tại Malaysia

- Sơn phụ kiện điện tử xuất khẩu ở UAE

- Hệ thống xử lý corona cho vỏ thiết bị gia dụng ở Ai Cập

Chúng tôi đảm bảo:

- Tài liệu kỹ thuật song ngữ

- Tuân thủ tiêu chuẩn CE, UL, ISO 9001, ISO 14001

- Hệ thống giảm VOC emission tích hợp cảm biến đo online – cảnh báo sớm

7.3 Bảo trì chuyên sâu – vật tư sẵn kho

ETEK cung cấp dịch vụ bảo trì định kỳ 6 – 12 tháng:

- Hiệu chuẩn máy phun plasma, xử lý corona

- Đánh giá lại năng lượng bề mặt và chất lượng sơn thực tế

- Cập nhật firmware bộ điều khiển tự động (HMI, PLC)

Kho dự phòng luôn sẵn có:

- Súng sơn Graco, Wagner

- Bộ lọc khí – nước – ion hóa

- Sensor VOC – cảm biến nhiệt – đo áp suất buồng phun

- Bơm sơn màng mỏng, đầu cấp UV

8. KẾT LUẬN CHIẾN LƯỢC CHO DOANH NGHIỆP SẢN XUẤT NHỰA

Dây chuyền sơn nhựa công nghiệp là giải pháp then chốt giúp nâng tầm giá trị sản phẩm nhựa kỹ thuật trong các lĩnh vực từ điện tử, ô tô đến thiết bị y tế.

Việc lựa chọn đúng cấu hình xử lý bề mặt – như phun plasma, xử lý corona – sẽ quyết định hiệu quả bám dính sơn nhựa, độ bền lớp phủ, và khả năng đáp ứng tiêu chuẩn xuất khẩu.

ETEK là đối tác chiến lược đồng hành từ khâu thiết kế, thử nghiệm, thi công cho đến bảo trì và nâng cấp, giúp doanh nghiệp phát triển bền vững trong thị trường cạnh tranh toàn cầu.

BÀI VIẾT LIÊN QUAN: