DÂY CHUYỀN SƠN KIM LOẠI CHO NGÀNH CƠ KHÍ VÀ THIẾT BỊ CÔNG NGHIỆP

Dây chuyền sơn kim loại là giải pháp cốt lõi nhằm bảo vệ bề mặt và tăng tuổi thọ cho sản phẩm cơ khí, thiết bị công nghiệp chịu tải và môi trường khắc nghiệt. Việc lựa chọn hệ thống phù hợp cần dựa trên yêu cầu sơn chống rỉ, khả năng độ bám dính và kiểm soát độ dày lớp phủ theo tiêu chuẩn kỹ thuật ngành nặng.

1. GIỚI THIỆU VỀ DÂY CHUYỀN SƠN KIM LOẠI VÀ ĐẶC THÙ NGÀNH CƠ KHÍ

Dây chuyền sơn kim loại là tổ hợp công nghệ bao gồm tiền xử lý, phun sơn, sấy khô, và xử lý khí thải nhằm tạo lớp phủ bảo vệ bề mặt kim loại khỏi ăn mòn, mài mòn, oxy hóa và các yếu tố cơ lý khác.

Ngành cơ khí và thiết bị công nghiệp thường sử dụng các vật liệu như thép cacbon, thép không gỉ, hợp kim nhôm, với yêu cầu chịu lực, chịu va đập, và vận hành trong điều kiện nhiệt độ – độ ẩm cao.

Trong bối cảnh đó, các tiêu chí quan trọng cần đạt được:

- Sơn chống rỉ với khả năng kháng muối mặn ≥ 1000 giờ (ASTM B117)

- Độ bám dính đạt loại 5B (ASTM D3359), đảm bảo không bong tróc

- Độ dày lớp phủ ≥ 80 µm (gồm lớp sơn lót và phủ), kiểm soát ±10%

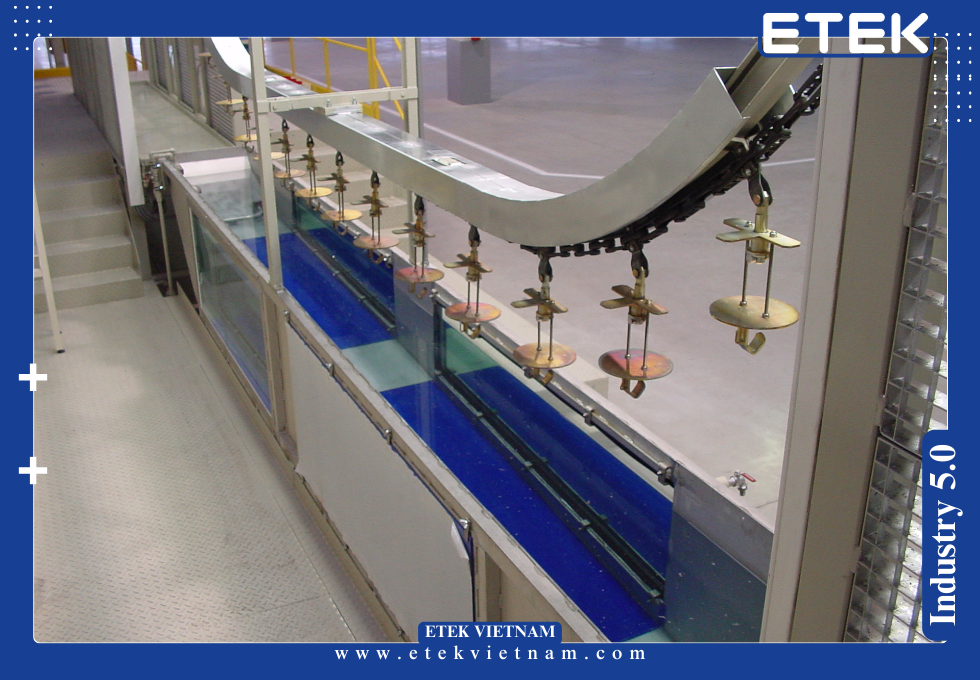

2. CẤU TRÚC CƠ BẢN CỦA DÂY CHUYỀN SƠN KIM LOẠI

2.1 Các phân khu chức năng chính

Một dây chuyền sơn kim loại tiêu chuẩn gồm 5 khu vực:

- Tiền xử lý: tẩy dầu, tẩy rỉ, phosphate hóa

- Khu vực phun sơn: buồng kín, súng phun airless hoặc air-mix

- Buồng sấy: cưỡng bức khí nóng hoặc đèn hồng ngoại

- Hệ thống thu hồi – xử lý khí thải: lọc VOC bằng than hoạt tính hoặc đốt RTO

- Điều khiển trung tâm PLC – SCADA: theo dõi toàn bộ quy trình

Hệ thống được thiết kế theo kiểu inline hoặc dạng tổ hợp U-shape, tùy mặt bằng và dòng sản phẩm.

2.2 Thông số vận hành tiêu biểu

| Tham số | Giá trị tiêu chuẩn |

| Nhiệt độ sấy | 130–160°C |

| Độ bám dính (ASTM D3359) | 4B–5B |

| Độ dày lớp phủ (Dry film) | 80–120 µm ±10% |

| Thời gian khô chạm tay | 10–20 phút (ở 25°C) |

| Sơn chống rỉ Salt Spray | ≥ 1000 giờ (B117) |

| Thời gian sấy cưỡng bức | 25–35 phút |

Lớp phủ thường dùng: epoxy, polyurethane (PU), hoặc alkyd – tùy mức độ yêu cầu kỹ thuật.

3. PHÂN LOẠI DÂY CHUYỀN SƠN KIM LOẠI THEO ỨNG DỤNG

3.1 Dây chuyền sơn thiết bị cơ khí nặng

Áp dụng cho máy móc công nghiệp, kết cấu thép, dầm cầu trục, vỏ động cơ.

Yêu cầu lớp sơn:

- Sơn chống rỉ gốc epoxy, lớp lót ≥ 40 µm

- Lớp phủ PU ≥ 60 µm, kháng dung môi và UV

- Tổng độ dày lớp phủ ≥ 100 µm

Độ bám dính cần đạt loại 5B, không rạn nứt khi uốn cong 3 mm (ASTM D522).

Thương hiệu gợi ý:

- Cao cấp: Hempel (Đan Mạch) – hệ epoxy 2 thành phần

- Trung cấp: Jotun (Na Uy) – sơn công nghiệp alkyd + PU

- Phổ thông: TOA (Thái Lan) – giải pháp epoxy cơ bản

3.2 Dây chuyền sơn tủ điện, thiết bị điều khiển

Đặc thù sơn trên thép mạ điện, vỏ nhôm anodized, yêu cầu lớp phủ mỏng, dẫn nhiệt tốt.

Lớp sơn thường là polyester hoặc hybrid epoxy-polyester:

- Độ dày lớp phủ 50–70 µm

- Độ bóng ≥ 85 GU (Gloss Unit)

- Khả năng kháng va đập ≥ 3 J (ISO 6272)

Độ bám dính vẫn đạt loại 4B trở lên, tùy vật liệu nền.

Các thương hiệu phù hợp:

- Cao cấp: AkzoNobel Interpon – sơn tĩnh điện cao cấp

- Trung cấp: Nippon Paint – ứng dụng điện – điện tử

- Phổ thông: KCC Paint – hệ sơn khô nhanh

3.3 Dây chuyền sơn chi tiết máy – phụ kiện cơ khí

Phụ kiện như trục, vỏ hộp số, bánh răng… thường sơn lớp mỏng để không ảnh hưởng dung sai lắp ráp.

- Lớp lót chống rỉ: epoxy 25–35 µm

- Lớp phủ alkyd hoặc PU: 25–30 µm

- Tổng độ dày lớp phủ ≤ 60 µm

Sơn chống rỉ cần đạt khả năng bám dính tốt trên thép carbon và hợp kim, không bong tróc khi gia công tiếp theo.

Thương hiệu nên cân nhắc:

- Cao cấp: PPG – giải pháp cho chi tiết cơ khí chính xác

- Trung cấp: Kansai Paint – sơn công nghiệp Nhật Bản

- Phổ thông: Yung Chi – sơn phủ cơ khí nhẹ

4. CHI PHÍ ĐẦU TƯ – VẬN HÀNH – BẢO TRÌ DÂY CHUYỀN SƠN KIM LOẠI

4.1 Chi phí đầu tư ban đầu

Tùy quy mô, công suất và độ tự động hóa, chi phí có thể dao động:

- Dây chuyền bán tự động (phun tay): từ 150.000 – 250.000 USD

- Dây chuyền tự động (robot, conveyor): từ 300.000 – 700.000 USD

Chi phí tăng khi tích hợp thêm buồng điều áp, lọc VOC, tái sử dụng nhiệt thải.

4.2 Chi phí vận hành – năng lượng

Năng lượng tiêu hao trung bình:

- Điện cho sấy: 2.200 – 3.000 kWh/ngày

- Hệ thống khí nén: 15–20 kWh/h

- Tiêu hao sơn (loss): 8–12% nếu không có buồng thu hồi

Hệ thống sơn chống rỉ gốc dung môi cần xử lý khí VOC: lọc than hoạt tính hoặc đốt VOC bằng RTO.

5. TIÊU CHUẨN KỸ THUẬT VÀ ĐÁNH GIÁ HIỆU SUẤT LỚP SƠN

5.1 Tiêu chuẩn lớp phủ cho ngành cơ khí – thiết bị công nghiệp

Trong dây chuyền sơn kim loại, lớp sơn cần đạt các thông số kỹ thuật phù hợp với điều kiện sử dụng khắc nghiệt, đặc biệt là độ ẩm cao, rung động và va đập.

| Tiêu chí kỹ thuật | Giá trị yêu cầu tối thiểu |

| Độ bám dính (ASTM D3359) | 5B (không bong tróc) |

| Độ dày lớp phủ (ISO 2808) | 80–120 µm ±10% |

| Sơn chống rỉ – muối mặn (B117) | ≥ 1000 giờ |

| Độ bền va đập (ISO 6272) | ≥ 3 Joule |

| Độ kháng dung môi (MEK Double Rub) | ≥ 50 cycles |

| Chống tia UV (QUV – ASTM G154) | ≥ 500 giờ không phai màu |

5.2 Các lớp sơn thường dùng trong ngành công nghiệp nặng

Sơn chống rỉ: gốc epoxy, thường là hệ 2 thành phần với độ rắn cao, khả năng kháng kiềm và muối tuyệt vời.

Lớp phủ hoàn thiện: sử dụng PU hoặc alkyd chịu thời tiết, kháng hóa chất và ánh sáng.

Sơn phủ đặc biệt: cho thiết bị ngoài trời hoặc trong nhà máy hóa chất, sử dụng hệ fluoropolymer hoặc silicone alkyd.

Tổng độ dày lớp phủ đạt 80–150 µm tùy vị trí kết cấu, độ dày thép và yêu cầu tuổi thọ.

5.3 So sánh hiệu suất giữa các loại dây chuyền

| Tiêu chí so sánh | Dây chuyền bán tự động | Dây chuyền tự động |

| Hiệu suất phủ (transfer efficiency) | 55–65% | 75–85% |

| Hao phí sơn (overspray) | 10–15% | 3–7% |

| Sai số độ dày lớp phủ | ±15% | ±5% |

| Độ ổn định màu sắc | Trung bình | Rất cao |

| Kiểm soát độ bám dính | Thủ công | Kiểm soát tự động |

Dây chuyền sơn kim loại tự động thường tích hợp hệ thống kiểm tra độ dày màng (Elcometer), đo độ bóng (Glossmeter), và cảm biến đo VOC liên tục.

6. PHÂN TÍCH VÒNG ĐỜI HỆ THỐNG (LCC – LIFE CYCLE COSTING)

6.1 Chi phí đầu tư và khấu hao tài sản

- Dây chuyền bán tự động: chi phí đầu tư thấp, khấu hao nhanh (~5 năm)

- Dây chuyền tự động hóa: vốn đầu tư cao hơn 30–50%, nhưng khấu hao trong 7–10 năm nhờ tiết kiệm nhân công, vật tư, năng lượng

6.2 Chi phí vận hành và bảo trì theo năm

| Khoản mục | Dây chuyền bán tự động | Dây chuyền tự động |

| Chi phí điện/năm | ~18.000 USD | ~12.500 USD |

| Tiêu hao sơn/năm (loss) | ~12% | ~6% |

| Bảo trì hệ thống sấy, bơm, súng | ~2.500 USD | ~1.800 USD |

| Sơn chống rỉ xử lý VOC | Chưa có hoặc sơ bộ | Có hệ thống lọc VOC |

Dây chuyền tự động giúp doanh nghiệp tiết kiệm trung bình 20–25% chi phí vận hành mỗi năm.

6.3 Tăng giá trị tài sản và khả năng mở rộng

- Dây chuyền tích hợp PLC – SCADA dễ dàng kết nối với hệ thống quản lý ERP/MES

- Tạo điều kiện cấp chứng chỉ ISO 9001, ISO 14001

- Tăng giá trị tài sản cố định khi thẩm định vay vốn hoặc IPO

7. TẠI SAO NÊN CHỌN ETEK TRIỂN KHAI DÂY CHUYỀN SƠN KIM LOẠI

7.1 Kinh nghiệm triển khai thực tế – đa ngành – đa khu vực

ETEK có hơn 15 năm kinh nghiệm triển khai dây chuyền sơn kim loại cho các lĩnh vực:

- Cơ khí chế tạo, gia công kết cấu thép

- Thiết bị điện, tủ điều khiển, tủ điện công nghiệp

- Sản phẩm ngoài trời: lan can, cầu thang, cột đèn, máy phát điện

ETEK đã thực hiện thành công các dự án tại Đông Nam Á, Trung Đông và châu Phi, với:

- Thiết kế layout theo tiêu chuẩn quốc tế

- Tích hợp hệ thống đo VOC, giám sát độ bám dính, độ dày lớp phủ

- Lập trình PLC theo Siemens, Omron, Mitsubishi

7.2 Dịch vụ kỹ thuật – bảo trì chuyên sâu

ETEK cung cấp:

- Gói bảo trì định kỳ 6–12 tháng, bảo hành lên đến 24 tháng

- Phân tích mẫu sơn: độ rắn, độ nhớt, độ dẫn nhiệt

- Kiểm tra đồng nhất lớp phủ: sử dụng Elcometer, Glossmeter

- Báo cáo định kỳ về hiệu suất sơn, cảnh báo sớm lỗi hệ thống (súng tắc, chênh áp buồng phun, độ bám dính giảm)

7.3 Vật tư và linh kiện sẵn kho – phản ứng nhanh

ETEK luôn có sẵn:

- Súng phun Graco, Wagner (airless, air-mix)

- Béc phun, bộ lọc, cartridge lọc buồng sơn

- Bộ gia nhiệt, relay sấy, cảm biến VOC – nhiệt – áp suất

- Thiết bị đo độ dày lớp phủ, thiết bị đo VOC online

Đội kỹ thuật hỗ trợ 24/7, có thể lắp đặt – hiệu chuẩn – test tại chỗ trong vòng 48 giờ.

8. ỨNG DỤNG CHUYÊN BIỆT CỦA DÂY CHUYỀN SƠN KIM LOẠI THEO LOẠI SẢN PHẨM

8.1 Kết cấu thép tiền chế – khung nhà xưởng

Các thành phần như cột, dầm, thanh giằng cần có lớp sơn chống rỉ đạt yêu cầu kháng ăn mòn khí hậu ngoài trời ≥ 15 năm.

- Lớp sơn lót epoxy dày 60–80 µm

- Lớp phủ PU hoặc acrylic ≥ 40 µm

- Tổng độ dày lớp phủ ≥ 120 µm

- Yêu cầu độ bám dính 5B sau khi phun cát SA 2.5

Thương hiệu nổi bật:

- Cao cấp: Hempel – hệ epoxy 3 lớp, kháng ăn mòn vùng biển

- Trung cấp: Jotun – sơn công nghiệp cấu kiện thép

- Phổ thông: KCC Paint – giải pháp kinh tế cho kết cấu lắp ghép

8.2 Thiết bị công nghiệp ngoài trời: tủ điện, máy phát, máy nén khí

Yêu cầu bảo vệ cao trước UV, nước mưa, nhiệt độ dao động lớn (5–60°C), độ ẩm trên 85%.

- Sơn lót epoxy chứa kẽm: bảo vệ ăn mòn điện hóa

- Sơn phủ polyurethane: kháng UV, không phai màu

- Độ bám dính ≥ 4B, kiểm soát độ dày đồng đều ±5%

Thương hiệu khuyên dùng:

- Cao cấp: AkzoNobel – hệ sơn polyester tĩnh điện ngoài trời

- Trung cấp: Nippon Paint – sơn PU, epoxy dạng xịt hoặc tĩnh điện

- Phổ thông: Yung Chi – giải pháp cho máy dân dụng ngoài trời

8.3 Linh kiện cơ khí nhỏ: bulong, khớp nối, ốc siết

Các chi tiết cần lớp sơn mỏng, độ ma sát ổn định, dễ lắp ráp sau khi sơn, không ảnh hưởng dung sai.

- Lớp sơn chống gỉ mỏng 20–30 µm

- Có thể sử dụng sơn khô nhanh hoặc phủ bột (powder coating)

- Độ bền uốn (D/T) ≥ 1.5, không nứt

- Yêu cầu độ bám dính ≥ 4B và độ dày lớp phủ không vượt quá 50 µm

Thương hiệu gợi ý:

- Cao cấp: PPG – hệ phủ chống ma sát thấp, chuẩn kỹ thuật cao

- Trung cấp: Axalta – sơn khô nhanh cho chi tiết lắp ráp

- Phổ thông: TOA – giải pháp phủ tiết kiệm cho bulong, ốc vít

9. XU HƯỚNG CÔNG NGHỆ TRONG DÂY CHUYỀN SƠN KIM LOẠI

9.1 Tự động hóa và kiểm soát thời gian thực

ETEK cung cấp giải pháp tích hợp SCADA, cho phép giám sát:

- Nhiệt độ buồng sấy, tốc độ băng tải

- Cảm biến đo VOC, độ bám dính, độ dày lớp phủ

- Phân tích chất lượng lớp phủ theo thời gian thực (Real-time coating analytics)

Tự động hóa giúp giảm sai số, tăng tỷ lệ đồng nhất và giảm tiêu hao nguyên liệu.

9.2 Hệ thống phun robot – tiết kiệm sơn – kiểm soát chất lượng

Hệ thống phun robot có khả năng:

- Tối ưu hướng phun theo hình học chi tiết

- Giảm thời gian phun xuống 60%

- Nâng hiệu suất phủ đến 90%

- Giảm VOC emission bằng cách điều chỉnh lượng sơn chính xác theo khu vực

9.3 Sơn kết hợp UV – sấy nhanh – tăng cứng bề mặt

Hệ thống sơn UV đang dần được áp dụng trong các dây chuyền sơn kim loại yêu cầu:

- Thời gian khô cực ngắn: 5–10 giây

- Độ cứng màng sơn ≥ 4H

- Độ bóng ≥ 95 GU

- Không cần sấy nhiệt – giảm tiêu hao năng lượng

Ứng dụng trong sơn tủ điện cao cấp, thiết bị điện tử chịu va đập.

10. KẾT LUẬN

Dây chuyền sơn kim loại là nhân tố quyết định chất lượng sản phẩm trong ngành cơ khí và thiết bị công nghiệp, đặc biệt với các yêu cầu sơn chống rỉ, độ bền môi trường và khả năng chống oxy hóa.

Lựa chọn giải pháp phù hợp cần xem xét đồng thời:

- Độ bám dính, độ dày lớp phủ, thời gian sấy và hiệu suất chuyển hóa

- Khả năng vận hành tiết kiệm, ổn định và bảo trì đơn giản

- Tuân thủ tiêu chuẩn quốc tế về khí thải, độ bền, độ phủ

Với kinh nghiệm triển khai đa ngành, đa quốc gia, ETEK sẵn sàng đồng hành cùng doanh nghiệp từ khâu tư vấn, thiết kế, lắp đặt đến vận hành – bảo trì toàn diện dây chuyền sơn kim loại.

BÀI VIẾT LIÊN QUAN: