SO SÁNH DÂY CHUYỀN SƠN NƯỚC VÀ SƠN DUNG MÔI THEO ỨNG DỤNG

So sánh dây chuyền sơn nước và sơn dung môi là một bước đánh giá quan trọng giúp doanh nghiệp xác định công nghệ phủ sơn phù hợp với vật liệu gỗ, kim loại hoặc nhựa. Mỗi công nghệ có ưu, nhược điểm khác nhau về thời gian khô, độ bám dính và phát thải khí thải VOC, ảnh hưởng trực tiếp đến chi phí đầu tư, hiệu suất sản xuất và tính tuân thủ môi trường.

1. GIỚI THIỆU VỀ DÂY CHUYỀN SƠN NƯỚC VÀ SƠN DUNG MÔI

Dây chuyền sơn nước và sơn dung môi là hai công nghệ phủ bề mặt phổ biến hiện nay, được sử dụng rộng rãi trong ngành chế tạo gỗ công nghiệp, cơ khí, điện tử, và nhựa kỹ thuật.

Sơn nước (water-based coating) sử dụng nước làm dung môi chính, chiếm từ 70–90% thành phần chất lỏng. Trong khi đó, sơn dung môi (solvent-based coating) dựa vào các hợp chất hữu cơ dễ bay hơi như toluene, xylene, MEK với nồng độ có thể lên tới 80%.

Các yếu tố như tốc độ bay hơi, loại nhựa nền, khả năng tạo màng, và ảnh hưởng đến sức khỏe, môi trường sẽ quyết định sự phù hợp của từng công nghệ với sản phẩm cụ thể.

2. SO SÁNH DÂY CHUYỀN SƠN NƯỚC VÀ SƠN DUNG MÔI THEO ỨNG DỤNG

2.1 Trên sản phẩm gỗ: MDF, veneer, plywood

Sơn dung môi vẫn chiếm ưu thế trong các ứng dụng đồ nội thất cao cấp nhờ khả năng tạo độ sâu màu tốt và độ bám dính cao, đặc biệt với các lớp lót PU hoặc NC (Nitrocellulose).

Tuy nhiên, sơn nước đang ngày càng được ưa chuộng trong ngành gỗ công nghiệp nhờ phát thải khí thải VOC thấp hơn 70–90% và khả năng sử dụng hệ thống phun sương tinh chỉnh, giảm hao phí.

So sánh thông số kỹ thuật điển hình:

| Chỉ tiêu kỹ thuật | Sơn nước | Sơn dung môi |

| Độ bám dính (ASTM D3359) | 4B – 5B | 5B |

| Thời gian khô bề mặt | 10–20 phút ở 30°C | 5–10 phút ở 30°C |

| VOC phát thải | 50–80 g/L | 250–400 g/L |

| Số lớp sơn cần thiết | 3–5 lớp | 2–3 lớp |

3 thương hiệu quốc tế tiêu biểu theo phân khúc:

Cao cấp: ICA Group (Ý) – chuyên hệ sơn nước UV, sơn tự hồi phục

Trung cấp: Sherwin-Williams (Mỹ) – đa dạng PU, NC, WB coatings

Phổ thông: Yatu (Trung Quốc) – cung cấp hệ sơn nước cho đồ nội thất MDF

2.2 Trên sản phẩm kim loại: khung xe, thiết bị gia dụng, tủ điện

Sơn dung môi có lợi thế rõ rệt trong các ứng dụng yêu cầu độ bám dính cao, như bề mặt thép mạ, inox hoặc bề mặt xử lý điện hóa. Sơn alkyd, epoxy, và polyurethane dạng dung môi đảm bảo độ phủ và cơ tính vượt trội.

Ngược lại, dây chuyền sơn nước được áp dụng thành công trong sơn tĩnh điện kết hợp sơn phủ (hybrid), nhất là đối với sơn lót chống ăn mòn gốc epoxy nước.

Thông số điển hình:

| Thông số | Sơn nước | Sơn dung môi |

| Độ cứng màng sơn (Pencil Hardness) | 2H–3H | 3H–5H |

| Độ bám dính (Pull-off ASTM D4541) | ≥2.5 MPa | ≥3.5 MPa |

| VOC emission | ≤100 g/L | 300–500 g/L |

| Khả năng chống ăn mòn muối mặn | 500–800h | >1000h |

3 thương hiệu quốc tế tiêu biểu theo phân khúc:

Cao cấp: AkzoNobel (Hà Lan) – chuyên hệ sơn phủ cho thép mạ, kim loại kết cấu

Trung cấp: Jotun (Na Uy) – sơn chống gỉ, sơn công nghiệp nước & dung môi

Phổ thông: Nippon Paint (Nhật Bản) – sơn kim loại nội thất và gia dụng

2.3 Trên sản phẩm nhựa: nhựa ABS, PC, PP

Với nhựa kỹ thuật, sơn dung môi vẫn được sử dụng phổ biến hơn do khả năng bám tốt trên nền nhựa kỵ nước. Tuy nhiên, cần primer chuyên dụng để cải thiện độ bám dính.

Sơn nước thường bị hạn chế trên nhựa PP, PE không xử lý plasma hoặc corona. Tuy vậy, các dòng sơn acrylic nước với chất trợ bám đặc biệt đang cải thiện dần hiệu quả sử dụng.

So sánh cụ thể:

| Tiêu chí | Sơn nước | Sơn dung môi |

| Độ bám dính (Cross-cut ISO 2409) | Class 2–3 | Class 0–1 |

| VOC emission | ≤60 g/L | 300–550 g/L |

| Khả năng chống trầy (Taber test) | 0.1–0.15 g loss/1000 rev | 0.05–0.1 g loss |

| Tốc độ sấy hoàn toàn | 60–90 phút | 20–40 phút |

3 thương hiệu quốc tế theo phân khúc:

Cao cấp: PPG (Mỹ) – chuyên sơn nhựa ô tô, thiết bị điện tử cao cấp

Trung cấp: Kansai Paint (Nhật Bản) – sơn nhựa ABS/PC, nhựa nội thất

Phổ thông: Yung Chi (Đài Loan) – cung cấp hệ sơn nước cho đồ chơi, hàng điện tử

3. SO SÁNH CHI PHÍ ĐẦU TƯ – VẬN HÀNH – BẢO TRÌ GIỮA HAI DÂY CHUYỀN

3.1 Chi phí đầu tư ban đầu

Dây chuyền sơn dung môi có chi phí đầu tư thấp hơn từ 20–30% so với dây chuyền sơn nước, nhờ kết cấu đơn giản và ít yêu cầu hệ xử lý môi trường.

Tuy nhiên, nếu xét theo vòng đời 10 năm, hệ thống sơn nước giúp giảm chi phí vận hành đến 25% nhờ tiết kiệm năng lượng sấy và xử lý khí thải VOC.

Đối với nhà máy dưới 2000 m², tổng mức đầu tư tham khảo:

Sơn dung môi: 180.000 – 300.000 USD

Sơn nước: 220.000 – 400.000 USD (có hệ tái tuần hoàn nước, xử lý VOC)

3.2 Chi phí vận hành và điện năng tiêu thụ

Sơn dung môi yêu cầu sấy ở nhiệt độ 120–160°C trong 25–30 phút, tiêu tốn nhiều điện năng hoặc gas. Sơn nước dù sấy ở 80–100°C, nhưng thời gian sấy dài hơn (45–60 phút).

Theo tính toán cho 1.000 sản phẩm/ngày:

Sơn nước: tiêu thụ 1.800–2.200 kWh/ngày

Sơn dung môi: tiêu thụ 2.500–3.000 kWh/ngày

Ngoài ra, hệ thống thu gom khí thải VOC trong sơn dung môi cần thêm 3–5 kWh/tấn khí xử lý, dẫn đến chi phí vận hành cao hơn 12–15%.

3.3 Chi phí bảo trì và xử lý môi trường

Dây chuyền sơn nước đòi hỏi bảo trì hệ thống tuần hoàn nước, lọc vi sinh, kiểm soát pH và xử lý nước thải bằng PAC/PAM.

Sơn dung môi yêu cầu hệ thống hấp phụ than hoạt tính, đốt VOC hoặc giải hấp ở 250°C, gây chi phí bảo trì định kỳ cao.

So sánh chi phí bảo trì năm đầu:

| Hạng mục | Sơn nước | Sơn dung môi |

| Vệ sinh súng sơn, béc phun | 300 USD/năm | 200 USD/năm |

| Xử lý khí thải VOC | 1.500 USD/năm | 3.800 USD/năm |

| Lọc nước – thay cartridge | 600 USD/năm | Không yêu cầu |

Tổng chi phí bảo trì sơn dung môi cao hơn 2.5 lần nếu vận hành trên 8h/ngày.

4. PHÂN TÍCH TIÊU CHUẨN KỸ THUẬT VÀ MÔI TRƯỜNG

4.1 Tiêu chuẩn khí thải và an toàn môi trường

Sơn dung môi bắt buộc có hệ thống xử lý đạt quy chuẩn QCVN 19:2009/BTNMT, nồng độ khí thải VOC đầu ra ≤ 100 mg/m³.

Sơn nước, khi sử dụng dung môi phụ gia dưới 10%, có thể miễn trừ quy trình ODS theo QCVN 07:2009/BTNMT.

Tại các nhà máy xuất khẩu sang EU hoặc Hoa Kỳ, dây chuyền phải đạt:

REACH/CLP (EU): cấm các chất VOC nhóm I, II

RoHS: hàm lượng dung môi halogen ≤ 0.1%

OSHA 1910.107 (US): chuẩn hóa buồng phun, sấy kín, chống cháy nổ

4.2 Tiêu chuẩn lớp sơn: độ dày – độ bám dính – kháng hóa chất

Dây chuyền sơn dung môi có khả năng tạo lớp sơn dày hơn, đạt đến 120–150 µm sau 3 lớp, phù hợp với yêu cầu chịu hóa chất hoặc kháng UV cao.

Sơn nước thường đạt độ dày 60–90 µm sau 3 lớp, nhưng có khả năng kiểm soát độ mịn bề mặt cao hơn.

So sánh tiêu chuẩn quốc tế:

| Tiêu chí kiểm tra | Sơn nước | Sơn dung môi |

| ASTM D3359 (bám dính) | Đạt loại 4B–5B | Loại 5B |

| ASTM D522 (độ uốn) | 6 mm không nứt gãy | 3 mm không nứt gãy |

| ISO 2812-1 (kháng dung môi) | Kháng ethanol 80% | Kháng MEK, acetone |

4.3 Đánh giá hiệu suất qua vòng đời sản phẩm

Khi áp dụng so sánh dây chuyền sơn nước và sơn dung môi, cần tính đến hiệu suất theo chu kỳ sản xuất 3 năm – 5 năm.

Sơn nước giúp giảm lượng tiêu hao nguyên liệu sơn đến 20%, nhờ ứng dụng súng phun HVLP (High Volume Low Pressure) và buồng thu hồi overspray hiệu quả.

Sơn dung môi có ưu điểm về tốc độ, nhưng hao hụt do bay hơi cao, mất từ 10–15% thể tích mỗi mẻ.

Hiệu suất thực tế:

| Chỉ tiêu | Sơn nước | Sơn dung môi |

| Hiệu suất chuyển hóa (%) | 70–80% | 50–65% |

| Hao hụt bay hơi (%) | 3–6% | 12–15% |

| Tỷ lệ sản phẩm lỗi sơn (%) | ≤1.2% | 2–3% |

5. ỨNG DỤNG DÂY CHUYỀN SƠN NƯỚC VÀ SƠN DUNG MÔI THEO NGÀNH

5.1 Ngành ô tô – xe máy – xe điện

Trong lĩnh vực xe cơ giới, dây chuyền sơn dung môi vẫn chiếm lĩnh vai trò chính trong sơn lót chống ăn mòn và lớp hoàn thiện có độ bền cơ học cao.

Tuy nhiên, xu hướng chuyển sang sơn nước đang diễn ra nhanh chóng tại các nhà máy xe điện (EV), nhằm tuân thủ quy định khí thải của châu Âu và Mỹ.

Tỷ lệ ứng dụng hiện nay:

Thân xe – khung sườn: 60% dùng sơn dung môi, 40% chuyển sang sơn nước

Mâm xe, khung phụ: 70% sơn dung môi epoxy

Vỏ nhựa xe: 30% dùng sơn nước acrylic

Thương hiệu tiêu biểu:

Cao cấp: BASF – hệ sơn EV gốc nước đa lớp

Trung cấp: Axalta – phủ PU, epoxy kết hợp

Phổ thông: TOA Paint – hệ sơn thân xe phổ thông ở Đông Nam Á

5.2 Ngành nội thất – gỗ công nghiệp

Dây chuyền sơn nước chiếm ưu thế trong các nhà máy gỗ MDF, plywood, giúp sản phẩm đạt tiêu chuẩn xuất khẩu sang EU, Nhật Bản.

Khí thải VOC của sơn nước thấp hơn sơn PU từ 8–10 lần, phù hợp khi thi công trong nhà hoặc khu dân cư.

Ứng dụng phổ biến:

Sơn lót trắng phủ gỗ MDF: 100% dùng sơn nước

Sơn phủ veneer gốc nước: tăng 3D hiệu ứng gỗ tự nhiên

Sơn hoàn thiện PU: vẫn ưu tiên sơn dung môi đối với hàng cao cấp

Thương hiệu nổi bật:

Cao cấp: Renner Italia – sơn UV, sơn WB hệ acrylic

Trung cấp: Sherwin-Williams – gỗ nội thất thông dụng

Phổ thông: Joton – nội thất phổ thông, cánh tủ bếp

5.3 Ngành điện – điện tử – thiết bị gia dụng

Ngành điện tử yêu cầu sơn có khả năng bám dính trên kim loại phủ dầu hoặc nhựa kỹ thuật, đồng thời phải chống tĩnh điện và đạt chuẩn RoHS.

Dây chuyền sơn dung môi với lớp phủ polyester hoặc epoxy vẫn đóng vai trò chính cho bo mạch, vỏ máy, linh kiện.

Tuy nhiên, với dòng máy gia dụng (bếp từ, máy lạnh), sơn nước được áp dụng để tránh tích tụ dung môi trong buồng kín, giảm độc hại cho nhân viên.

Thương hiệu ứng dụng:

Cao cấp: PPG – phủ chống UV – EMI trên thiết bị điện

Trung cấp: Nippon Paint – sơn đồ điện, quạt, nồi cơm

Phổ thông: Yung Chi – phủ nhựa cho thiết bị văn phòng

6. TẠI SAO CHỌN ETEK ĐỂ TRIỂN KHAI DÂY CHUYỀN SƠN NƯỚC VÀ SƠN DUNG MÔI

6.1 Tích hợp đa công nghệ – đa vật liệu

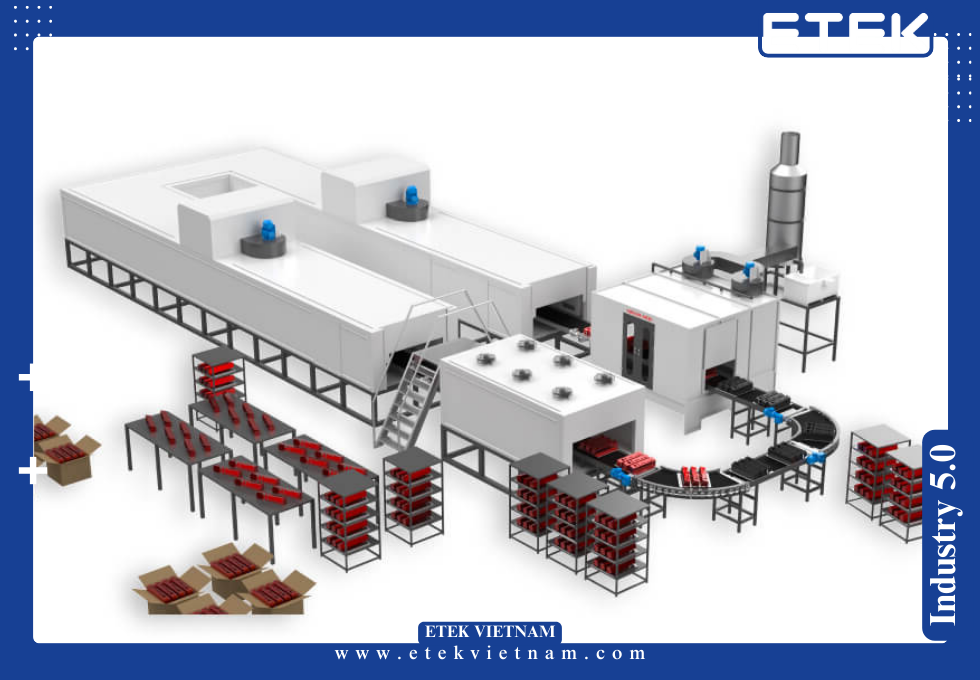

ETEK là đơn vị tiên phong triển khai hệ thống dây chuyền sơn nước và sơn dung môi cho gỗ, kim loại và nhựa, có thể tích hợp:

Khu vực tiền xử lý (xử lý bề mặt, plasma, corona)

Buồng phun sơn kín áp dương, tích hợp hút VOC

Buồng sấy IR, UV, gió nóng, theo vật liệu sơn

Hệ thống xử lý khí thải VOC bằng đốt tái sinh (RTO), hấp phụ carbon

Các dây chuyền sơn của ETEK có thể tùy biến theo yêu cầu sản lượng (200–10.000 sản phẩm/ngày), bố trí layout linh hoạt theo dây chuyền tổ hợp hoặc phân tán.

6.2 Dịch vụ triển khai quốc tế – phản hồi nhanh – bảo trì toàn diện

ETEK có năng lực triển khai dự án tại Đông Nam Á, Trung Đông và châu Phi, cung cấp:

Thiết kế layout toàn bộ nhà máy sơn

Tích hợp PLC – SCADA giám sát chất lượng lớp phủ

Lập trình hệ thống cảnh báo lỗi khi vượt ngưỡng VOC emission, nhiệt độ sấy, thời gian cưỡng bức khô

Gói bảo trì 6 tháng, 12 tháng có đánh giá định kỳ hiệu suất hệ thống

ETEK cung cấp báo cáo kỹ thuật định lượng rõ ràng: độ dày lớp phủ, độ bóng (GU), thời gian bay hơi, lượng khí thải VOC thực tế sau mỗi lần bảo trì.

6.3 Vật tư thiết bị sẵn kho – thay thế nhanh – hiệu chuẩn tại chỗ

ETEK luôn có sẵn các linh kiện:

Béc phun Graco, Wagner (cho cả sơn nước và sơn dung môi)

Thiết bị đo độ nhớt, độ dày màng sơn, khí VOC (Elcometer, Horiba)

Màng lọc nước DI, cartridge khử ion

Cảm biến nhiệt, áp suất, nồng độ VOC online

Chúng tôi đảm bảo lắp đặt và hiệu chuẩn trong vòng 48–72 giờ kể từ thời điểm báo lỗi, hỗ trợ kỹ thuật từ xa bằng giao diện SCADA nội bộ.

7. KẾT LUẬN

So sánh dây chuyền sơn nước và sơn dung môi là bước quan trọng giúp doanh nghiệp lựa chọn đúng công nghệ phủ bề mặt, tối ưu chi phí đầu tư và vận hành.

Dây chuyền sơn nước phù hợp với định hướng xuất khẩu, thân thiện môi trường, đáp ứng yêu cầu VOC emission thấp.

Dây chuyền sơn dung môi vẫn chiếm ưu thế về tốc độ khô nhanh, độ bám dính cao và phù hợp với sản phẩm kim loại – nhựa kỹ thuật yêu cầu lớp phủ bền cơ học.

ETEK cam kết đồng hành cùng doanh nghiệp trong việc thiết kế, triển khai, bảo trì và tối ưu hóa hệ thống sơn toàn diện, với năng lực đã được kiểm chứng tại nhiều khu vực trên thế giới.

8. PHỤ LỤC KỸ THUẬT: SO SÁNH CẤU TRÚC VÀ NGUYÊN LÝ HOẠT ĐỘNG DÂY CHUYỀN

8.1 Cấu trúc cơ bản dây chuyền sơn nước

Dây chuyền sơn nước thường bao gồm:

Khu vực cấp nước và pha chế: có hệ thống đo pH, độ dẫn, chất khử bọt

Buồng phun kín: sử dụng béc áp thấp, áp suất khí từ 0.2–0.4 bar

Buồng sấy tuần hoàn gió nóng 80–100°C, thời gian sấy 40–60 phút

Hệ thống xử lý nước rửa: DI hoặc RO + cartridge lọc

Bộ thu hồi sơn dư (overspray) bằng quạt hút gắn bộ lọc polyester

Đặc điểm vận hành:

Tỉ lệ thất thoát dung môi <5%

pH sơn kiểm soát 7.0–9.0 (base water)

Nhiệt độ thi công lý tưởng: 25–30°C

8.2 Cấu trúc dây chuyền sơn dung môi

Dây chuyền sơn dung môi có cấu trúc:

Bể pha chế sơn kín, khuấy bằng cánh khuấy từ

Buồng phun có hệ thống khử tĩnh điện (đặc biệt cho ngành điện tử)

Buồng sấy nhiệt cưỡng bức 120–160°C

Hệ thống lọc khí thải VOC bằng than hoạt tính, tái sinh ở 250–300°C

Kho chứa sơn cách ly, tiêu chuẩn chống cháy theo NFPA

Thông số vận hành:

Tốc độ bay hơi dung môi: 8–15 µm/phút

VOC emission: 250–500 g/m²

Độ an toàn nổ cần kiểm soát LEL (Lower Explosive Limit) dưới 20%

8.3 So sánh tổng quan 10 chỉ tiêu kỹ thuật

| Chỉ tiêu | Sơn nước | Sơn dung môi |

| VOC emission | 30–80 g/L | 250–500 g/L |

| Thời gian khô hoàn toàn | 60–90 phút | 20–40 phút |

| Độ phủ lý thuyết | 8–10 m²/kg | 6–8 m²/kg |

| Tốc độ dòng khí sấy | 2.5–3.0 m/s | 3.5–4.0 m/s |

| Tỉ lệ chuyển hóa | 70–85% | 55–70% |

| Số lớp sơn trung bình | 3–5 lớp | 2–3 lớp |

| Độ bám dính (ASTM D3359) | 4B–5B | 5B |

| Chống ăn mòn muối mặn | 500–1000h | 1000–1500h |

| Tỷ lệ lỗi phun | <1.5% | 2–4% |

| Yêu cầu phòng cháy chữa cháy | Thấp | Cao |

9. GÓC NHÌN CHIẾN LƯỢC: ĐỊNH HƯỚNG ĐẦU TƯ – XU HƯỚNG QUỐC TẾ

9.1 Tác động từ chính sách khí hậu và thương mại toàn cầu

Hiệp định EU Green Deal, cam kết Net Zero 2050, và đạo luật Inflation Reduction Act (IRA) tại Mỹ đang thúc đẩy làn sóng thay đổi công nghệ, trong đó giảm phát thải VOC trở thành tiêu chí bắt buộc trong các sản phẩm xuất khẩu.

Điều này khiến so sánh dây chuyền sơn nước và sơn dung môi trở nên cấp thiết đối với các nhà máy Việt Nam hướng tới thị trường quốc tế, đặc biệt là gỗ, kim loại trang trí, phụ tùng xe điện và thiết bị điện tử.

Hệ quả chiến lược:

Doanh nghiệp không chuyển sang sơn nước sớm sẽ khó đạt chứng nhận môi trường để thâm nhập EU

Các nhà đầu tư FDI sẽ ưu tiên nhà máy đã áp dụng công nghệ thân thiện môi trường

Mức thuế carbon sẽ áp dụng trực tiếp theo mức phát thải VOC của dây chuyền

9.2 Xu hướng tích hợp công nghệ hybrid: sơn nước + UV + nano

Các hệ sơn nước kết hợp UV hoặc polyme nano phân tán nước đang là xu hướng mới giúp tăng độ bám dính, giảm thời gian sấy, đồng thời vẫn giữ phát thải VOC thấp.

Ứng dụng thực tế:

Cánh tủ bếp phủ UV – nước → thời gian khô 30s với bóng GU ≥ 85

Vỏ nhựa máy điều hòa phủ nano acrylic → chống trầy tốt hơn 40%

Bề mặt nhôm định hình phủ nước – nano silica → kháng hóa chất vượt trội

ETEK có thể tích hợp các hệ hybrid này với dây chuyền hiện tại thông qua module sấy UV độc lập, phù hợp cả sơn nước và dung môi.

9.3 Góc nhìn đầu tư dài hạn: tổng chi phí sở hữu (TCO)

Trong bài toán tổng chi phí sở hữu (TCO – Total Cost of Ownership) 5 năm, dây chuyền sơn nước có chi phí đầu tư cao hơn 20–30%, nhưng chi phí vận hành – bảo trì lại thấp hơn 25–40%.

Ví dụ thực tế:

| Mục tiêu | Sơn nước | Sơn dung môi |

| Chi phí đầu tư 5 năm | 100% | 85% |

| Chi phí năng lượng/năm | 25.000 USD | 38.000 USD |

| Chi phí xử lý khí/nước thải | 7.000 USD/năm | 11.000 USD/năm |

| Tỉ lệ lỗi sản phẩm trung bình | 1.2% | 2.8% |

| ROI đạt mức 15% sau | 2.3 năm | 3.1 năm |

10. KẾT LUẬN MỞ RỘNG: GỢI MỞ CHIẾN LƯỢC PHÁT TRIỂN

So sánh dây chuyền sơn nước và sơn dung môi không chỉ là bài toán kỹ thuật, mà là định hướng chiến lược dài hạn của doanh nghiệp trong bối cảnh thị trường toàn cầu yêu cầu sản xuất sạch, phát thải thấp, và độ tin cậy cao.

Với năng lực chuyên sâu, hệ sinh thái tích hợp và khả năng triển khai đa khu vực, ETEK là đối tác chiến lược cho các doanh nghiệp đang:

Chuyển đổi công nghệ phủ truyền thống sang công nghệ xanh

Đầu tư mới dây chuyền sơn tích hợp đa vật liệu

Xuất khẩu sản phẩm sang EU, Mỹ, Nhật Bản, Hàn Quốc

Hệ thống mà ETEK triển khai không chỉ đáp ứng tiêu chuẩn hiện hành, mà còn sẵn sàng nâng cấp theo các tiêu chuẩn môi trường và kỹ thuật của tương lai.

BÀI VIẾT LIÊN QUAN: